ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу мониторинга машин с валами, которые вращаются во время работы. Изобретение также относится к устройству для мониторинга машин с валами, которые вращаются во время работы.

Этот мониторинг относится, в частности, к генераторам, турбинам и двигателям во время работы и заключается главным образом в определении местоположения точек истирания при соприкосновении ротора или вала с корпусом, которые возникают при наличии трения между валами. Основным приложением является мониторинг для этой цели газовых или паровых турбин в турбогенераторных агрегатах электростанций большой мощности.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Из предшествующего уровня техники известно измерение электрической изоляции между ротором или валом и корпусом машины. Когда возникают точки истирания, эта изоляция обычно утрачивается, поскольку в точке истирания происходит контакт металла с металлом. Мониторинг изоляции можно легко осуществить с помощью испытательного напряжения. Устройства мониторинга этого типа поставляются промышленностью и широко применяются.

В документе ЕР 1643259 описаны способ и устройство для обнаружения точек истирания или контакта на машинах с вращающимися валами. Этот способ и это устройство предусматривают определение точек истирания или контакта вала во время работы путем измерения всех токов, которые утекают в землю через предусмотренное торцевое соединение вала. Валы машин обычно заземлены конкретным образом по причинам безопасности, так что токи, которые текут через это заземляющее устройство, являются измеримыми.

Недостатком этого способа является неудовлетворительная способность к определению местоположения точек истирания. Определение местоположения ограничивается установлением того, расположена ли точка истирания вдоль ротора на приводной стороне генератора или вдоль ротора на неприводной стороне.

Другим способом является способ EDMS, известный из публикации «Smiths Aerospace, GE (1)», который обеспечивает обнаружение точек истирания в турбине. Когда лопатки турбины трутся о корпус, возникают облака электростатически заряженных частиц, которые можно обнаружить. Таким образом, можно - с определенной степенью точности - обнаружить местонахождение точек истирания, когда ряд лопаток явно различим по количеству лопаток и когда механизм истирания обеспечивает определение частоты импульсов истирания.

Таким образом, обычно можно установить, что способы, известные из предшествующего уровня техники, имеют два важных недостатка:

a) недостатком является то, что, если вести речь об определении местоположения точки истирания, то можно лишь определить, находится она на приводной стороне или на неприводной стороне;

b) недостатком является также то, что в точках трения невозможно установить различие между рядами лопаток с одинаковым количеством лопаток; помимо этого такая система обеспечивает лишь мониторинг турбин и, наоборот, не обеспечивает мониторинг подшипников.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Изобретение устранит эти недостатки. Задача изобретения, охарактеризованного в формуле изобретения, состоит в том, чтобы обнаружить эти точки контакта между ротором и корпусом во время работы, определить местоположения точек истирания и измерить, как долго в них происходит истирание. Это делает возможной идентификацию релевантных компонентов и принятие надлежащих мер в соответствии с риском. Эти меры предусматривают, например, адаптацию режима работы машины, в худшем случае - прерывание работы или опережающее планирование следующего простоя машины для технического обслуживания. Это основано на признании того, что многие компоненты спроектированы так, что предусматривается определенная величина износа (растирания уплотнений в порошок), а другим компонентам приданы такие размеры, что точки истирания оказываются допустимыми в течение короткого периода времени. Вместе с тем, есть компоненты, которые не допускают точек истирания.

В соответствии с изобретением способ отличается тем, что проводят электрическое рефлектометрическое измерение, чтобы определить местоположение точки истирания. Изобретение основано на признании того, что вал, турбина и генератор - это электрическая коаксиальная система: электропроводный ротор окружен электропроводным корпусом на относительно коротком расстоянии. В таких системах между внутренним проводником, т.е. ротором, и внешним проводником, т.е. корпусом, импульсы электрического напряжения распространяются вдоль соответствующих поверхностей с характеристической скоростью распространения, а в точках разрыва электрической цепи существует отраженные импульсы. Также отмечено, что в точке истирания между ротором и корпусом существует электропроводное соединение, которое действует как точка разрыва электрической цепи, или что остающийся диэлектрический зазор является узким, вследствие чего он тоже действует как точка разрыва.

Техническое воплощение изобретения отличается тем, что прикладывают короткие импульсы электрического напряжения в надлежащей точке между ротором и корпусом, а также тем, что измеряют периоды до прибытия любых отраженных импульсов посредством измерений времен прохождения. Исходя из упомянутых периодов и известной скорости распространения, соответствующей известным законам рефлектометрии, можно сделать заключение о местах нахождения точек истирания. Время нарастания и спада импульсов составляет приблизительно 100 пс, амплитуда импульсов составляет, например, 5 В, длительность импульсов составляет 10 нс, а период восстановления импульсов составляет 10 мкс (частота следования импульсов составляет 100000 с-1).

Таким образом, рефлектометрическое измерение также может быть выполнено в зависимости от частоты, а не в зависимости от времени. Чтобы сделать это, вместо коротких импульсов можно подавать в коаксиальную систему сигналы непрерывно меняющегося напряжения, например сигналы синусоидального напряжения. Замеры напряжения и тока можно использовать для определения передаточных характеристик, например - в виде параметров рассеяния, в портах ввода, например - полного сопротивления на разных частотах, например в диапазоне от 1 МГц до 5 ГГц. В зависимости от местоположения точки истирания точки истирания могут вызывать изменения в передаточных характеристиках, и поэтому можно определить их местоположение.

Итак, признаком изобретения является обнаружение точек истирания и/или контакта на машинах с вращающимися частями, причем последние образуют электрическую коаксиальную систему по отношению к неподвижным частям такой машины, а в этой системе импульсы электрического напряжения распространяются с характеристической скоростью из-за малого расстояния между вращающейся и неподвижной частями. Короткие импульсы электрического напряжения и/или сигналы непрерывно меняющегося напряжения предпочтительно прикладываются в надлежащей точке между вращающейся частью и неподвижной частью. В точке истирания и/или контакта между вращающейся частью и неподвижной частью возникает электрическое соединение. Чтобы определить местоположение этой точки истирания и/или контакта как точки разрыва электрической цепи, осуществляют измерения времен прохождения вдоль пути распространения импульсов электрического напряжения и/или сигналов непрерывно меняющегося напряжения, чтобы измерить период времени до прибытия отраженных импульсов.

Все вращающиеся части машины, например лопатки газотурбинного агрегата, в данном случае предпочтительно несет единый непрерывный ротор, и тогда неподвижную часть образует статор. Таким образом, любые разрывы цепи при прохождении ротора предотвращаются, что оказывает положительное влияние на точность измерений.

Таким образом, местоположение точек истирания и/или контакта, которые надо идентифицировать и которые легко могут вызывать повреждение, предпочтительно можно определить с помощью способов рефлектометрических измерений, которые приводят к непрерывному мониторингу, легко реализуемому в существующих системах без внесения каких-либо механических изменений.

Рефлектометрическое измерение происходит при помощью коротких электромагнитных импульсов, подаваемых в машину, в частности в полость между ротором и статором, т.е. - также предпочтительно - в полость между лопатками статора и лопатками ротора, когда рассматриваемая машина является газотурбинным агрегатом.

В соответствии с предпочтительным вариантом осуществления к ротору прикладывают медленно меняющееся напряжение относительно статора, чтобы генерировать импульсы напряжения, причем амплитуду упомянутого напряжения выбирают имеющей такую величину, что между ротором и статором в точках истирания возникают электрические пробои, и при этом местоположение электрических пробоев, которые возникают в точках истирания, определяют путем измерения времени прохождения и/или на основе временной диаграммы следования импульсов, обуславливаемой геометрией машины. Импульсы напряжения и/или сигналы непрерывно меняющегося напряжения могут быть поданы через заземляющие контакты ротора, что приводит к простому монтажу.

В данном случае также является подходящей мера, заключающаяся в подаче импульсов напряжения и/или сигналов непрерывно меняющегося напряжения через подшипник на приводной стороне или неприводной стороне генератора, принадлежащего машине, посредством чего также достигается отсутствие необходимости внесения каких-либо значительных изменений.

Если турбина, принадлежащая машине, требует уделять особое внимание конкретному режиму с учетом точек разрыва цепи, то этого можно достичь посредством импульсов напряжения и/или сигналов непрерывно меняющегося напряжения, подаваемых на обоих концах турбины. Это имеет смысл, когда тепловые нагрузки в турбине высоки и во время эксплуатации, соответственно, увеличивается также риск возникновения точек истирания и/или контакта в связи с работающими лопатками.

Таким образом, специфические для системы возможности способа обнаружения образующихся точек истирания и/или контакта можно легко расширить путем подачи импульсов напряжения и/или сигналов непрерывно меняющегося напряжения, и/или измерения отраженных импульсов, и/или определения местоположения точек истирания и/или контакта посредством датчиков EDMS и/или датчиков расстояния венцов лопаток, принадлежащих турбине.

В соответствии с дополнительным вариантом осуществления на подаваемое медленно меняющееся напряжение накладывают быстрые импульсы напряжения, в результате чего такие измерения становятся более содержательными.

Поскольку в данном случае ставится под угрозу безопасность рассматриваемой машины, выгодно одновременно обрабатывать опорные данные из машины при отсутствии точек разрыва цепи для вычисления посредством измерения точек истирания и/или контакта, и/или одновременно использовать опорные данные с точками разрыва цепи, местоположения которых определены.

В этой связи, для вычисления точек разрыва цепи применимы также статические способы, основанные на фазах вращения, что повышает значимость результатов, получаемых с помощью этих способов, с точки получения надежного определения точек истирания и/или контакта, которые действительно присутствуют.

Если надлежит использовать импульсное кодирование для максимизации идентификации эхоимпульсов, которые являются подходящими для целей измерения при испускании импульсов, приемлемо будет предусмотреть прохождение последовательности импульсов с известными короткими - идентичными или разными - интервалами между импульсами и/или надлежащую градацию амплитуд импульсов, при этом можно также использовать способы радиолокации для обнаружения эхоимпульсов, причем эти способы с выгодой применимы в рамках существа изобретения.

Чтобы реализовать способ в соответствии с изобретением, машину выполняют как газотурбинный агрегат, который, в сущности, состоит, по меньшей мере, из одного компрессора, по меньшей мере, одной камеры сгорания, по меньшей мере, одной турбины, по меньшей мере, одного генератора и, по меньшей мере, одного ротора, а ротор функционально соединен со статором. Такой газотурбинный агрегат можно с выгодой эксплуатировать также в случае последовательного сгорания, где обнаружение в соответствии с изобретением дает, в частности, огромные преимущества, когда проблема точек истирания и/или контракта оказывается, по меньшей мере, вдвое серьезнее - с учетом того, что в работе участвуют турбина высокого давления и турбина низкого давления.

В качестве альтернативы отметим, что машину для реализации способа в соответствии с изобретением также можно выполнить как паротурбинный агрегат, который содержит, по меньшей мере, одну паровую турбину и, по меньшей мере, один генератор.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примерные варианты осуществления изобретения поясняются ниже с помощью чертежей. Любые элементы, которые не являются существенными для непосредственного понимания изобретения, опущены. Идентичные элементы обозначены одинаковыми условными обозначениями на разных чертежах, при этом:

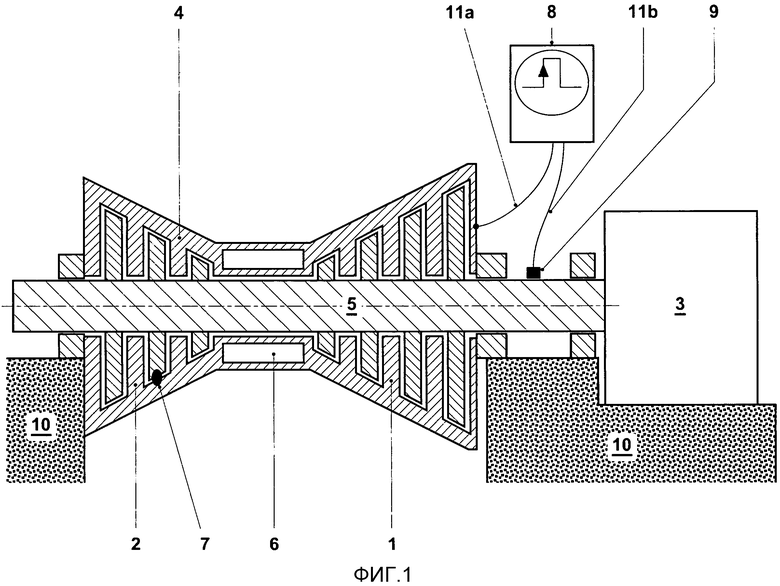

на фиг. 1 показано поперечное сечение газотурбинного агрегата, имеющего измерительную систему;

на фиг. 2 показано подробное поперечное сечение турбины с маршрутом импульса;

на фиг. 3 показано поперечное сечение газотурбинного агрегата с импульсами, подаваемыми через изолированный подшипник;

на фиг. 4 показано поперечное сечение изолированного простого подшипника скольжения;

на фиг. 5 показано поперечное сечение газотурбинного агрегата, имеющего две точки подключения импульсов и измерения;

на фиг. 6 показано поперечное сечение газотурбинного агрегата, имеющего три точки подключения импульсов и измерения, а также датчик и измерительную систему; и

на фиг. 7 показано поперечное сечение газотурбинного агрегата, имеющего две точки подключения импульсов и измерения, а также генератор сигналов.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В поперечном сечении на фиг. 1 схематически показан газотурбинный агрегат, который, в сущности, состоит, по меньшей мере, из одного компрессора 1, одной камеры 6 сгорания, которая на чертеже лишь предполагается, одной турбины 2 и одного генератора 3. Такой газотурбинный агрегат также можно эксплуатировать посредством последовательного сгорания, при этом первая турбина расположена на выходной стороне первой камеры сгорания, подсоединенной после компрессора, а на выходной стороне этой первой турбины работает вторая камера сгорания, горячие газы из которой подаются во вторую турбину. Точка истирания в турбине обозначена на чертеже как точка 7. Измерительный инструмент 8 вводит упомянутые импульсы электрического напряжения в коаксиальную систему через измерительные кабели 11a, l1b, контакт на корпусе 4 и контакт 9 вала и использует эти импульсы для измерения времен прохождения или передаточных характеристик. В качестве контакта 9 вала предпочтительно используется заземляющий контакт, который всегда присутствует. Весь газотурбинный агрегат стоит на устойчивом основании 10.

Турбина 2 схематически показана на фиг. 2 как часть газотурбинного агрегата с показанным пунктирной линией возможным маршрутом 12 электрического импульса, который проходит через зазоры, где отсутствует металл, между ротором 5 и корпусом 4, и отражается в точке 7a истирания. В реальности существуют многочисленные пути с отражениями разных типов, определяемыми частично точкой 7а истирания, а частично - присутствующими компонентами, например лопатками, которые также действуют как точки разрыва цепи.

Подходящие алгоритмы для обработки данных измерения дают возможность различения между обычными, специфичными для машины отражениями и реальными точками истирания. Например, в течение рабочего состояния регистрируют временные диаграммы следования импульсов при отсутствии истирания ротора и сохраняют их в качестве опорных временных диаграмм или опорных данных. Тогда упрощается обнаружение отражений, обуславливаемых точками истирания, путем сравнения с этими опорными данными.

На фиг. 3 показана конкретно выгодная точка подачи: для подачи импульсов используется изолированный подшипник 13 генератора. Во всех генераторах изолирован, по меньшей мере, подшипник на неприводной стороне, а зачастую - и подшипник на приводной стороне. Это означает, что обоймы 14 подшипников расположены так, что они электрически изолированы от корпуса или от «земли». Вместе с тем обоймы подшипников должным образом, с точки зрения высокой частоты, сочленены с валом посредством тонких пленок смазки. Чтобы подать измерительные импульсы 11a, 11b, между корпусом подшипника и обоймой подшипника в данном случае прикладывают импульсы напряжения. Если в подшипнике расположен дополнительный промежуточный изолированный металлический слой, то измерительный импульс можно прикладывать между корпусом и этим дополнительным слоем. Тогда импульсы подаются на вал емкостным образом.

На фиг. 4 показан изолированный подшипник 13 генератора, который состоит из наружного кольца 15, внутреннего кольца 14, состоящего из обойм подшипника, изолирующего слоя 16, действующего между наружным кольцом 15 и внутренним кольцом 14, подшипника скольжения, опирающегося на пленку масла 17, предусматриваемую между внутренним кольцом 14 и валом 5 ротора. С одной стороны, измерительные импульсы, вызываемые для обнаружения точек истирания, идут от внутреннего кольца 14 (11a), а с другой стороны - от наружного кольца (11b), как можно увидеть на фиг. 4.

На фиг. 5 показан газотурбинный агрегат, в котором показаны две точки подачи импульсов, расположенные в отстоящих друг от друга местах. Во-первых, точка 9 подачи измерительных импульсов расположена на стороне компрессора на роторе 5, а вторая точка 18 расположена на корпусе компрессора 4. Во-вторых, точка 18 подачи измерительных импульсов расположена на стороне турбины подшипника 13а турбины, а вторая точка 20, в свою очередь, расположена на роторе 5. При этой компоновке импульсы или измерительные напряжения вводятся на одном или обоих концах 19, 20 турбины, а отклики системы измеряются в обоих местах. При этой компоновке можно идентифицировать, например, двухпортовую передаточную характеристику, например двухпортовую матрицу параметров рассеяния. Можно получить улучшенные результаты обнаружения местоположения ввиду разных мест подачи, которые обуславливают разные времена прохождения импульсов до точки истирания. В простейшем случае, к общему времени прохождения следует прибавить два времени прохождения для соответствующего пути через турбину.

На фиг. 6, в свою очередь, показан газотурбинный агрегат, имеющий две точки подачи импульсов, которые основаны главным образом на такой же конструкции, как на фиг. 5. В этом случае, в соответствии с фиг. 5, в качестве первого излучателя и приемника используют емкостной датчик L зазора, а в качестве второго излучателя используют контакт 9 вала, как правило - заземляющий контакт вала. Дополнительно установлена система EDMS, которую также используют для обнаружения точек истирания. Емкостной датчик этой системы EDMS вставлен в качестве третьего датчика для системы рефлектометрического обнаружения местоположения точек истирания. Посредством корреляции данных измерения со временем, когда можно исключить явления, не являющиеся истиранием, можно получить более надежное обнаружение явлений истирания.

На фиг. 7 можно снова увидеть газотурбинный агрегат. Измерительные сигналы подаются через две точки измерения. В одной точке измерения дополнительно расположен генератор сигналов, так что генерируемое напряжение прикладывается между валом и «землей». Генератор сигналов электрически подключен посредством электрической сети, которая выдает лишь низкочастотные сигналы для прохождения от соединения вала к клемме генератора сигналов. На фиг. 7 это просто последовательно включенная индуктивность. Напряжение, генерируемое генератором сигналов, является относительно низкочастотным переменным напряжением, как правило - синусоидальным напряжением в диапазоне ±10 В с частотой, например, 1 Гц. На это медленно меняющееся напряжение накладывают быстрые измерительные импульсы. В случае достаточно малых ширин воздушных зазоров, например - в области лопаток, медленное напряжение вызывает процесс электрического дугового разряда, когда достигается напряженность поля, достаточная для пробоя. Сам этот дуговой разряд генерирует уже высокочастотные импульсы, которые принимаются измерительным устройством на обоих концах турбины, и можно измерять разности времен их прохождения. Разности во времени прохождения дают возможность делать выводы о месте нахождения пробоя. Амплитуда напряжения, прикладываемого при пробое, дает возможность делать выводы о протяженности пробоя, т.е. о ширине наименьшего воздушного зазора в системе. Вводимые быстрые импульсы дают дополнительную возможность обнаружения местоположения, потому что плазма действует как точка разрыва цепи в области пробоя, и поэтому импульсы отражаются. Короткие измерительные импульсы сами по себе не могут вызывать (лавинный) пробой, поскольку являются слишком короткими для образования лавины. Однако сами они могут инициировать пробой, который тогда обнаруживается посредством следующего импульса, если этот импульс следует через короткий временной промежуток.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С УСТРОЙСТВОМ АВТОМАТИЧЕСКОГО ОБНАРУЖЕНИЯ ФЕРРОМАГНИТНЫХ ЧАСТИЦ В МАСЛЯНОЙ КАМЕРЕ | 2005 |

|

RU2383002C2 |

| УСТРОЙСТВО ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ В ДВУХВАЛЬНОМ ГАЗОТУРБИННОМ ДВИГАТЕЛЕ | 2008 |

|

RU2472002C2 |

| ВОЛОКОННО-ОПТИЧЕСКАЯ СИСТЕМА И СПОСОБ ИЗМЕРЕНИЯ МНОЖЕСТВЕННЫХ ПАРАМЕТРОВ ТУРБОМАШИННОЙ СИСТЕМЫ | 2009 |

|

RU2513646C2 |

| Способ вибродиагностирования газотурбинных двигателей | 1990 |

|

SU1816986A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С УСТАНОВЛЕННЫМ НА НЕМ СЪЕМНЫМ ОБРАЗОМ УЗЛОМ ГЕНЕРАТОРА | 2007 |

|

RU2448259C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЙ, ПРОВЕРКИ И/ИЛИ НЕПРЕРЫВНОГО КОНТРОЛЯ ФУНКЦИОНИРОВАНИЯ ТУРБИНЫ | 2008 |

|

RU2451825C2 |

| СПОСОБ И СИСТЕМА МОНИТОРИНГА СИГНАЛОВ ОТ ВАЛА ВРАЩАЮЩЕЙСЯ МАШИНЫ | 2009 |

|

RU2518597C2 |

| РОТОР КОМПРЕССОРА В СБОРЕ ГАЗОТУРБИННОГО АГРЕГАТА С СИСТЕМОЙ УРАВНОВЕШИВАНИЯ | 2013 |

|

RU2660981C2 |

| Вращающаяся машина и установка для преобразования энергии | 2015 |

|

RU2707336C2 |

| РЕГУЛИРУЕМЫЙ НАПРАВЛЯЮЩИЙ ПОДШИПНИК | 2019 |

|

RU2763303C1 |

Изобретение относится к способу обнаружения точек истирания и/или контакта на машинах с вращающимися частями. Вращающиеся части образуют электрическую коаксиальную систему относительно неподвижных частей такой машины, а в этой системе импульсы электрического напряжения распространяются с характеристической скоростью из-за малого расстояния между вращающейся и неподвижной частями. Между вращающейся частью и неподвижной частью прикладываются короткие импульсы электрического напряжения и/или сигналы непрерывно меняющегося напряжения, причем между вращающейся и неподвижной частями в точке истирания и/или контакта возникает электрическое соединение. Чтобы определить местоположение этой точки истирания и/или контакта как точки разрыва электрической цепи, измеряют период времени до прибытия отраженных импульсов вдоль пути распространения импульсов электрического напряжения и/или сигналов непрерывно меняющегося напряжения. Технический результат - повышение точности обнаружения точки контакта между ротором и корпусом во время работы. 3 н. и 14 з.п. ф-лы, 7 ил.

1. Способ обнаружения точек истирания и/или контакта на машине с вращающейся частью, причем последняя образует электрическую коаксиальную систему с неподвижной частью машины, а в этой системе распространяют сигналы электрического напряжения между вращающейся и неподвижной частями в течение времен прохождения, причем короткие импульсы электрического напряжения и/или сигналы непрерывно меняющегося напряжения прикладывают, по меньшей мере, в одном месте машины между вращающейся частью и неподвижной частью в надлежащей точке, при этом некоторую точку разрыва электрической цепи на пути распространения между вращающейся и неподвижной частями активируют в точке истирания и/или контакта, а для того чтобы определить местоположение этой точки истирания и/или контакта, проводят измерения времени прохождения.

2. Способ по п. 1, отличающийся тем, что все вращающиеся части машины несет единственный непрерывный ротор и что неподвижную часть образует статор.

3. Способ по п. 1, отличающийся тем, что местоположения точек истирания и/или контакта в машине определяют с помощью способов рефлектометрических измерений.

4. Способ по п. 1, отличающийся тем, что для рефлектометрического измерения в машину, в частности в полость между ротором и статором, вводят короткие электромагнитные импульсы.

5. Способ по п. 1, отличающийся тем, что к ротору прикладывают медленно меняющееся напряжение относительно статора, чтобы генерировать импульсы напряжения, причем амплитуду упомянутого напряжения выбирают имеющей такую величину, что между ротором и статором в точках истирания возникают электрические пробои, и что местоположения электрических пробоев, которые возникают в точках истирания, определяют путем измерения времени прохождения и/или на основе временной диаграммы следования импульсов, обуславливаемой геометрией машины.

6. Способ по п. 1, отличающийся тем, что импульсы напряжения и/или сигналы непрерывно меняющегося напряжения подают через заземляющие контакты ротора.

7. Способ по п. 1, отличающийся тем, что импульсы напряжения и/или сигналы непрерывно меняющегося напряжения подают через подшипник на приводной стороне или неприводной стороне генератора, принадлежащего машине.

8. Способ по п. 1, отличающийся тем, что импульсы напряжения и/или сигналы непрерывно меняющегося напряжения подают на обоих концах машины, или, по меньшей мере, в турбине, принадлежащей машине, или, по меньшей мере, в компрессоре, принадлежащем машине.

9. Способ по п. 1, отличающийся тем, что импульсы напряжения и/или сигналы непрерывно меняющегося напряжения подают, и/или отраженные импульсы измеряют, и/или местоположения точек истирания и/или контакта определяют посредством, по меньшей мере, одного датчика EDMS и/или, по меньшей мере, одного датчика расстояния венцов лопаток, принадлежащего турбине.

10. Способ по п. 5, отличающийся тем, что на прикладываемое медленно меняющееся напряжение дополнительно накладывают быстрые импульсы напряжения.

11. Способ по п. 1, отличающийся тем, что одновременно обрабатывают опорные данные из машины при отсутствии точек разрыва цепи для вычисления посредством измерения точек истирания и/или контакта и/или одновременно используют опорные данные из машины с точками разрыва цепи, местоположения которых определены.

12. Способ по п. 10, отличающийся тем, что для вычисления точек разрыва цепи применяют статические способы, основанные на фазах вращения.

13. Способ по п. 1, отличающийся тем, что выполняют импульсное кодирование для максимизации идентификации эхоимпульсов, которые являются подходящими для целей измерения при испускании импульсов, причем импульсное кодирование предусматривает последовательность импульсов с известными короткими - идентичными или разными - интервалами между импульсами и/или надлежащую градацию амплитуд импульсов.

14. Способ по п. 12, отличающийся тем, что для обнаружения эхоимпульсов используют способы радиолокации.

15. Машина для выполнения способа по одному из пп. 1-14, отличающаяся тем, что машина представляет собой газотурбинный агрегат, который, в сущности, состоит из, по меньшей мере, одного компрессора, по меньшей мере, одной камеры сгорания, по меньшей мере, одной турбины, по меньшей мере, одного генератора и, по меньшей мере, одного ротора, а ротор функционально соединен со статором.

16. Машина по п. 15, отличающаяся тем, что газотурбинный агрегат имеет последовательное сгорание, при этом первая турбина расположена на выходной стороне первой камеры сгорания, подсоединенной после компрессора, а вторая турбина расположена на выходной стороне второй камеры сгорания.

17. Машина для выполнения способа по одному из пп. 1-14, отличающаяся тем, что эта машина является паротурбинным агрегатом, который содержит, по меньшей мере, один генератор и одну паровую турбину.

| Саморазгружающееся транспортное средство | 1988 |

|

SU1643259A1 |

| WO2004025316A1,25.03.2004 | |||

| Устройство для термоаэродинамической классификации сыпучих материалов | 1983 |

|

SU1217493A1 |

| US3831160A, 20.08.1974 | |||

| US6460013B1,01.10.2002 | |||

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2369854C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ, МАШИН И МЕХАНИЗМОВ | 2005 |

|

RU2285907C1 |

Авторы

Даты

2015-08-20—Публикация

2013-07-24—Подача