Изобретение относится к вращающейся машине, такой как турбина, насос или турбонасос. Изобретение также относится к установке для преобразования гидравлической энергии в электрическую или механическую энергию и обратного преобразования. Изобретение также может быть применено к газовым, паровым или ветряным турбинам.

Как известно, установка для преобразования гидравлической энергии в электрическую энергию содержит по меньшей мере турбину, содержащую вал, присоединенный на первом конце к рабочему колесу, которое является вращающейся частью турбины. Установка также содержит генератор для присоединения турбины к электросети. Генератор содержит ротор, присоединенный ко второму концу вала. На первый конец вала действует положительный крутящий момент, создаваемый рабочим колесом, а на второй конец - отрицательный крутящий момент, создаваемый генератором. Вал турбины поддерживается и направляется при вращении жидкостными/газовыми подшипниками. В радиальном направлении между валом и жестким корпусом подшипника расположена масляная пленка.

Вал турбины имеет вытянутую форму. Его длина фактически может превышать 20 метров. В результате любой дефект в машине приводит к значительным вибрациям вала при возбуждении, создаваемом крутящими моментами, прикладываемыми к обоим концам вала. Типичными дефектами являются перекосы вала в подшипниках, трещины, разбалансировка машины, изгиб и кручение вала.

Соответственно, важно осуществлять мониторинг вибраций вала для оценки рабочего состояния машины. Например, новые машины вибрируют меньше, чем более старые машины. Известный способ заключается в снабжении жидкостных/газовых подшипников датчиками смещения для измерения радиального зазора между валом и жестким корпусом подшипника. Это обеспечивает возможность предотвращения разрушения масляной пленки подшипника валом. На подшипниках вала также могут быть установлены акселерометры (или датчики скорости) для определения усилий, прикладываемых валом к подшипникам вдоль трех направлений местной системы координат.

Данный подход обеспечивает первую оценку рабочего состояния машины. Однако невозможно определить собственную реакцию вала при возбуждении соответственно вокруг осей тангажа, рыскания и крена. В результате кручение, изгиб или осевые колебания вала трудно обнаружить и оценить, поскольку невозможно определить внутренние кинетические моменты вала. Кроме того, датчики приближения и акселерометры (или датчики скорости), присоединенные к подшипникам вала, не измеряют непосредственно вибрации вала, которые следует оценивать во внутренней системе вращающихся координатных осей. Это означает, что сигналы, представляющие ускорение и величину зазора, содержат много шума.

Кроме того, известно, что для увеличения производительности турбины необходимо максимально уменьшить зазор между ротором и статором. Однако вибрации вала могут предполагать контакт ротора со статором. Это называется явлением трения. Явление трения трудно обнаружить, используя известные способы мониторинга вибраций, так как зачастую оно маскируется окружающим шумом. Это может привести к поломке подшипников, что вызывает продолжительные, дорогостоящие и незапланированные простои.

Изобретение направлено на преодоление этих недостатков путем создания вращающейся машины, мониторинг которой может осуществляться лучшим образом.

Пример системы, известной из уровня техники, приведен в публикации WO 2013/110215 А1.

Для этого в изобретении предложена вращающаяся машина, описанная в п. 1 формулы изобретения.

Благодаря изобретению данные, полученные указанным или каждым измерительным устройством, установленным на валу, предоставляют полную информацию о динамическом поведении вала машины. Фактически, собственные или вынужденные реакции в направлении вокруг осей тангажа, рыскания и крена могут быть определены, благодаря измерительным устройствам, на основании измеренных угловых положений и измеренных ускорений. В этом случае имеется возможность обнаружения, среди прочего, кручения вала, аномального изгиба или явления трения. Кроме того, с учетом того, что вал является наиболее вибрирующим компонентом машины вследствие его удлиненной формы, использование измерительных устройств, установленных непосредственно на валу, обеспечивает возможность уменьшения шума, поскольку измерение выполняется непосредственно на источнике вибраций, то есть на указанном валу. Амплитуда и частота измеренных вибраций могут сравниваться с амплитудой и частотой для новой машины при таких же условиях возбуждения или с амплитудой и частотой, полученными в результате численных моделирований, таких как моделирование методом конечных элементов. Затем может быть идентифицирован дефект машины, и могут быть приняты превентивные меры для устранения указанного дефекта и исключения полного отказа машины. Например, компонент с дефектом может быть заменен или переустановлен.

Другие аспекты вращающейся машины, которые являются предпочтительными, но не обязательными, описаны в п.п. 2-13 формулы изобретения.

Наконец, изобретение относится к установке для преобразования энергии, описанной в п. 14.

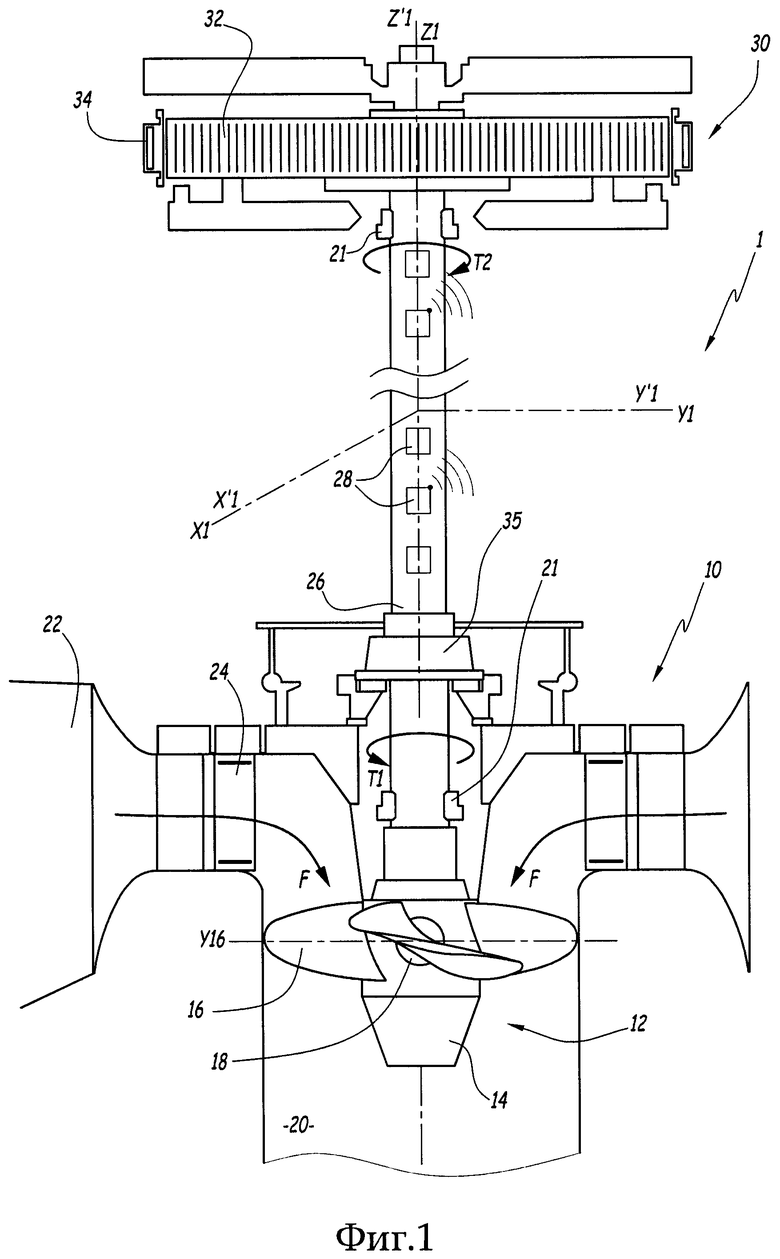

Ниже приведено описание изобретения в соответствии с фиг. 1, изображающей схематический разрез установки для преобразования энергии, которая содержит вращающуюся машину согласно изобретению, и в качестве иллюстративного примера, без ограничения объекта изобретения.

На фиг. 1 изображена установка 1 для преобразования гидравлической энергии в электрическую энергию. Установка 1 содержит вращающуюся машину 10, которая в данном примере представляет собой гидравлическую машину, в частности поворотно-лопастную турбину. Поворотно-лопастная турбина 10 содержит рабочее колесо 12, выполненное с возможностью вращения вокруг вертикальной оси Z1 в рабочих условиях и содержащее ступицу 14, снабженную рядом подвижных лопаток 16 рабочего колеса.

Каждая лопатка 16 соединена со ступицей 14 при помощи соответствующего соединительного фланца 18. Фланцы 18 обеспечивают возможность поворота каждой лопатки 16 вокруг оси Y16, которая проходит в радиальном направлении относительно оси Z1, для регулирования рабочего режима машины. Например, лопатки 16 могут быть повернуты для регулирования скорости вращения рабочего колеса, в частности для синхронизации гидравлической машины 10 с электросетью или изменения нагрузки после синхронизации.

Рабочее колесо 12 расположено в верхней части отводящей трубы 20, которая предназначена для выведения воды вниз по потоку и для увеличения производительности турбины 10. Вокруг рабочего колеса 12 расположена спиральная камера 22, в которую с большой скоростью подается вода. В действительности камера 22 обычно присоединена к не показанному напорному трубопроводу, который проходит от резервуара, не показанного на чертежах и расположенного выше по потоку. В результате вода выбрасывается в камеру 22 с высокой потенциальной энергией. После этого вода проходит между лопатками 16 колеса 12, вызывая его вращение. Расход воды, циркулирующей вокруг колеса 12, регулируется с помощью направляющих лопаток 24, которые расположены в круговой конфигурации внутри камеры 22. Каждая направляющая лопатка 24 выполнена с возможностью поворота вокруг оси, параллельной оси Z1, для уменьшения или увеличения расхода воды, поступающей в турбину 10.

Следовательно, турбина 10 представляет собой турбину с двойным регулированием, так как содержит два средства регулирования, связанные друг с другом, соответственно направляющие лопатки 24 и подвижные лопатки 16. На фиг. 1 поток воды, циркулирующий через турбину 10, обозначен стрелками F.

Рабочее колесо 12 закреплено на первом конце вращающегося вала 26, который отцентрирован по оси Z1. На фиг. 1 вал 26 показан по длине частично. Ко второму концу вала 26, противоположному указанному первому концу в продольном направлении вала 26, т.е. вдоль оси Z1, присоединен ротор 32 генератора. Ротор 32 расположен коаксиально внутри статора 34 генератора 30.

При работе рабочее колесо 12 прикладывает к первому концу вала положительный крутящий момент Т1, а генератор 30 прикладывает ко второму концу вала отрицательный крутящий момент Т2. Моменты Т1 и Т2 прикладываются по оси Z1. В данном примере рабочее колесо 12 действует в качестве двигателя, в то время как генератор 30 действует в качестве тормоза.

Для ясности описания на фиг. 1 представлена декартова система координат Х'1, Y'1 и Z'1. Эта декартова система осей Х'1, Y'1 и Z'1 является неподвижной.

Ось Z1 представляет собой ось крена вала 26. Обозначения Х1 и Y1 относятся к двум осям, которые перпендикулярны друг другу и проходят в радиальном направлении относительно оси Z1. Ось Х1 представляет собой ось тангажа вала 26, а ось Y1 представляет собой ось рыскания вала 26. Оси Х1, Y1 и Z1 присущи валу 26, то есть образуют систему осей, которая является подвижной относительно декартовой системы осей, когда вал 26 поворачивается вокруг любой из осей Х1,Y1 или Z1.

Вокруг вала 26 расположены жидкостные/газовые подшипники 21 и 35. В примере, изображенном на фиг. 1, на концах вала расположены два жидкостных/газовых подшипника 21, а в середине вала 26 расположен упорный подшипник 35. Подшипники 21, расположенные на концах вала, представляют собой направляющие подшипники, которые направляют вал 26 при вращении вокруг оси Z1. Жидкостный/газовый подшипник 35, расположенный в середине вала, представляет собой упорный подшипник, который поддерживает вал 26 при вращении вокруг оси Z1. Направляющий подшипник и упорные подшипники содержат корпус и масляную пленку, которая расположена соответственно в радиальном или осевом направлении между валом и корпусом подшипника.

Вал новой гидравлической машины или отремонтированной гидравлической машины не испытывает очень сильных вибраций при стандартных рабочих условиях. Однако износ, поврежденные компоненты или специфические переходные гидравлические явления могут привести к значительным или аномальным вибрациям вала. Например, переходные гидравлические явления возникают во время запуска и останова машины. Переходные гидравлические явления также возникают во время переключения машины в режим насоса или турбины или в случае изменения нагрузки, т.е. крутящего момента Т1, при перемещении направляющих лопаток 24 и/или лопаток 16 рабочего колеса. Другое гидравлическое переходное явление имеет место при установке гидравлической турбины в режим сброса для выведения потоков. В данном документе вибрации вала соответствуют смещениям или поворотам вала 26 соответственно вдоль или вокруг осей тангажа, рыскания и крена. Поскольку вал 26 турбины имеет удлиненную форму и его длина может превышать 20 метров, любой дефект в вале или в машине приводит к значительным вибрациям вала при возбуждении, создаваемом моментами Т1 и Т2, приложенными на двух концах, и другими неисправностями или переходными возбуждениями. Переходные возбуждения могут быть обусловлены переходными гидравлическими явлениями, описанными выше. Частота и амплитуда вынужденных вибраций вала зависят от частоты и/или амплитуды возбуждения.

Типичными неисправностями являются нарушение центровки вала внутри подшипников 21, трещины вала, разбалансировка машины, изгиб вала. Вибрации могут привести к механической поломке или повреждениям подшипников вследствие явления трения.

Следовательно, важно осуществлять мониторинг турбины 10 для обнаружения развития в машине 10 зарождающейся неисправности. Для этого на валу 26 устанавливают измерительные устройства 28. Более конкретно, устройства 28 встроены на внешней поверхности вала 26. Они равномерно распределены вдоль вала 26. Устройства 28 обеспечивают возможность измерения ускорений вала 26 вдоль осей тангажа, рыскания и крена, соответственно Х1, Y1 и Z1, и углового положения вала 26 вокруг осей тангажа, рыскания и крена. В зависимости от длины вала может использоваться только одно измерительное устройство.

Угловое положение вала 26 вокруг оси Z1 крена определяют как угол между осями Х1 и Х'1 или между осями Y1 и Y'1. Угловое положение вала 26 вокруг оси Х1 тангажа определяют как угол между осями Z1 и Z'1 или между осями Y1 и Y'1. Угловое положение вала 26 вокруг оси Y1 рыскания определяют как угол между осями Z1 и Z'1 или между осями Х1 и Х'1. В конфигурации, изображенной на фиг. 1, оси Х1, Y1 и Z1 совмещены соответственно с осями Х'1, Y'1 и Z'1. В результате вал 26 находится в исходном положении, при котором угол поворота вала 26 относительно любой из осей тангажа, рыскания и крена равен нулю.

Каждое устройство 28 содержит трехкоординатный акселерометр и трехкоординатный гирометр. Трехкоординатный гирометр может представлять собой волоконно-оптический гирометр или гирометр на основе МЭМС (микроэлектромеханических систем). Каждое устройство 28 выполнено с возможностью обмена данными с системой мониторинга, не показанной на чертежах, с использованием беспроводной технологии, такой как Wi-Fi или Bluetooth, как показано на фиг. 1 в виде радиоволн, исходящих от двух устройств 28. Устройства 28 также могут обмениваться данными с системой мониторинга при помощи токосъемных колец.

Система мониторинга может определять скорость вращения и ускорение вращения вокруг осей тангажа, рыскания и крена на основании измеренных угловых положений вокруг этих осей. Это может быть выполнено с помощью вычислительного устройства, которое встроено в гирометры или систему мониторинга и выполнено с возможностью однократного или многократного дифференцирования угловых положений по времени. Аналогичным образом, скорость и смещение вала 26 вдоль осей тангажа, крена и рыскания также могут быть определены путем однократного или двукратного интегрирования измеренных ускорений вдоль этих трех осей. Внутренние силы вала могут быть вычислены исходя из ускорений вала 26 вдоль осей тангажа, рыскания и крена, а внутренние механические моменты вала могут быть вычислены исходя из скорости вращения вала 26 вокруг осей тангажа, рыскания и крена. Следовательно, блок мониторинга может на основании данных, передаваемых устройствами 28, выдавать полную информацию о динамическом поведении вала турбины.

После этого может быть оценено состояние гидравлической машины 10 с точки зрения ее исправности. Например, динамическое поведение вала 26 турбины может быть сравнено с поведением вала новой или отремонтированной турбины. Уровень вибраций также может быть сравнен с нормальным ожидаемым уровнем, характерным для турбины 10 с такой продолжительностью службы, или с уровнем, полученным путем теоретических расчетов, например путем моделирования методом конечных элементов.

Например, блок мониторинга может содержать встроенную систему обработки данных, которая принимает в качестве входных данных пороговые значения вибраций, взятые из инженерных знаний. Эти входные пороговые значения вибраций представляют собой конкретные диапазоны частот и максимальные амплитуды вибраций вала. После этого система мониторинга может выдавать предупреждение в случае, если амплитуды или частоты вибраций выходят за пределы этих пороговых значений вибрации, т.е. когда гидравлическая машина 10 работает неисправно. Таким образом, система мониторинга может обрабатывать измерения, полученные от устройств 28, для обнаружения неисправности машины.

Ниже подробно рассмотрены возможные варианты применения измерительных устройств 28, присоединенных к системе мониторинга.

Измерительные устройства 28 могут использоваться для обнаружения трещин вала или поломки соединения. На практике трещины вдоль вала 26 обнаруживают путем оценки изменений скорости вращения вала вокруг осей тангажа и крена в ходе нескольких поворотов вала 26. Изменения скорости вращения возникают вследствие изменения жесткости вала, когда трещина попеременно открывается и закрывается во время вращения. При условии, что устройства 28 распределены вдоль вала 26 равномерно, также можно определить, какой отрезок вала 26 является наиболее уплотненным. Следовательно, трещина может быть локализована приблизительным образом, т.е. между двумя соседними устройствами 28. Для этого система мониторинга может содержать встроенную систему обработки данных, например программируемую логическую интегральную схему (ПЛИС), которая может обрабатывать данные, посылаемые каждым устройством 28, и обеспечивать приблизительную локализацию входного возбуждения. Входное возбуждение соответствует отрезку вала 26 с наибольшей вибрацией. Соответственно, система мониторинга может определить местоположение дефекта вала путем сравнения измерений, полученных от разных устройств 28, распределенных вдоль вала 26. Чем ближе устройства 28 расположены друг к другу, тем более точной является локализация входного возбуждения. В общем случае каждый отрезок вала может быть снабжен по меньшей мере одним устройством 28.

Данные, полученные устройствами 28, также могут быть обработаны для обнаружения явления трения или оценки характеристики рыскания вала, то есть кручения.

Кроме того, устройства 28 могут использоваться для оценки разности фаз вокруг оси Z1 между турбиной 10 и ротором 32 генератора. Устройства 28 также могут быть полезны при определении угла сдвига вала 26 для конкретной нагрузки, т.е. конкретного крутящего момента Т1, и его сравнения с углом сдвига, ожидаемым при указанной конкретной нагрузке, в частности с углом сдвига, полученным для моделей фабричного изготовления. Большая разница между измеренным углом сдвига и ожидаемым углом сдвига при данной конкретной нагрузке может указывать на неисправность машины. Поломки соединения также могут быть обнаружены путем измерения углового положения по оси рыскания перед выполнением соединения и после выполнения соединения, и входные данные могут быть использованы для проведения расчетов, создания моделей усталости и вычисления остаточного срока службы.

Устройства 28 также могут использоваться для определения магнитного дисбаланса машины путем определения поведения вала при радиальной нагрузке, вызванной возбуждением ротора.

В случае установки, снабженной тормозной системой, с помощью устройств 28 может быть определен рабочий статус указанной системы. В частности, может быть определено, имеет ли тормозная система недостатки в эффективности или является надежной.

Динамический изгиб вала также может быть определен с использованием внутренних механических моментов вала, которые определяются исходя из скоростей вращения вокруг осей тангажа, рыскания и крена.

С помощью устройств 28 также может быть определено отклонение от нормы зазора между ротором 32 и статором 34. В частности, если ротор 32 не является концентричным со статором 34, генерируется электромагнитная сила в направлении, которое будет увеличивать эксцентриситет. Это называется несбалансированным магнитным притяжением. Несбалансированное магнитное притяжение может привести к явлению трения, то есть к ситуации, когда ротор 32 контактирует со статором 34.

Частота вибраций вала может быть проанализирована для определения того, какая частота возбуждения присутствует в вибрационных спектрах. Например, если определено, что отрезок вала сильно вибрирует на частоте, близкой к частоте рабочего колеса 12, можно сделать вывод, что проблема обусловлена вращательным движением колеса 12.

В не показанном альтернативном варианте выполнения гидравлическая машина 10 может представлять собой насос или турбонасос.

В другом не показанном альтернативном варианте выполнения гидравлическая машина 10 представляет собой не поворотно-лопастную турбину, а турбину другого типа, такую как радиально-осевая турбина, ковшовая турбина или турбина пропеллерного типа.

В еще одном не показанном альтернативном варианте выполнения вращающаяся машина 10 представляет собой не гидравлическую турбину, а турбину другого типа, такую как газовая, паровая или ветряная турбина.

В еще одном не показанном альтернативном варианте выполнения второй конец вала 26 присоединен к механическому устройству. В этом случае ко второму концу вала прикладывается момент сопротивления, аналог крутящего момента Т2. Этот момент сопротивления представляет нагрузку указанного механического устройства. В этом случае установка 1 преобразует гидравлическую энергию только в механическую энергию.

В еще одном не показанном альтернативном варианте выполнения одно или более устройств 28 измеряют только ускорения вала 26 вокруг осей тангажа, рыскания и крена.

В еще одном не показанном альтернативном варианте выполнения одно или более устройств 28 измеряют только угловое положение вала 26 вокруг осей тангажа, рыскания и крена.

Таким образом, устройства 28 могут содержать трехкоординатный акселерометр и/или трехкоординатный гирометр.

Технические особенности различных вариантов выполнения и альтернативных вариантов изобретения, описанные выше, могут быть скомбинированы друг с другом для получения новых вариантов выполнения изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для инженерно-геологических работ и способ управления ее манипулятором | 2022 |

|

RU2820441C2 |

| БЕЗРЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО АТТРАКЦИОНА ДЛЯ КАТАНИЯ DARK RIDE, СИСТЕМА И СПОСОБ | 2012 |

|

RU2591549C2 |

| Командно-пилотажный индикатор вертолета | 2021 |

|

RU2778955C1 |

| БИРОТАТИВНЫЙ РЕАКТИВНЫЙ СНАРЯД | 2007 |

|

RU2338150C1 |

| МНОГОЦИЛИНДРОВЫЙ РЯДНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2012 |

|

RU2607440C2 |

| АВТОПИЛОТ | 2013 |

|

RU2619675C2 |

| СИСТЕМА АВТОПИЛОТА, КОМПОНЕНТЫ И СПОСОБЫ | 2013 |

|

RU2652685C2 |

| ГИПЕРЗВУКОВОЙ САМОЛЕТ С ГАЗОДИНАМИЧЕСКОЙ СИСТЕМОЙ УПРАВЛЕНИЯ | 2012 |

|

RU2519556C2 |

| СВЕРХЗВУКОВОЙ БИРОТАТИВНЫЙ РЕАКТИВНЫЙ СНАРЯД | 2007 |

|

RU2338151C1 |

| УСТОЙЧИВЫЙ К МЕХАНИЧЕСКИМ УДАРАМ УЗЕЛ МЭМС-АКСЕЛЕРОМЕТРА И СВЯЗАННЫЕ С НИМ СПОСОБ, УСТРОЙСТВО И СИСТЕМА | 2015 |

|

RU2673777C2 |

Группа изобретений относится к вращающейся машине и установке для преобразования энергии. Вращающаяся машина (10) содержит вал (26), несколько устройств (28), установленных на вале (26) и распределенных вдоль него, для измерения по меньшей мере ускорений вала (26) вдоль осей тангажа (Х1), рыскания (Y1) и крена (Z1) вала (26) или углового положения вала (26) вокруг указанных осей тангажа (Х1), рыскания (Y1) и крена (Z1). Устройства (28) выполнены с возможностью обмена данными с системой мониторинга, выполненной с возможностью определения местоположения дефекта вала путем сравнения измерений, полученных от устройств (28). Группа изобретений направлена на обеспечение возможности локализации дефекта вала. 2 н. и 9 з.п. ф-лы, 1 ил.

1. Вращающаяся машина (10), содержащая вал (26), отличающаяся тем, что она содержит несколько устройств (28), установленных на вале (26) и распределенных вдоль него, для измерения по меньшей мере ускорений вала (26) вдоль осей тангажа (Х1), рыскания (Y1) и крена (Z1) вала (26) или углового положения вала (26) вокруг указанных осей тангажа (Х1), рыскания (Y1) и крена (Z1),

при этом устройства (28) выполнены с возможностью обмена данными с системой мониторинга, выполненной с возможностью определения местоположения дефекта вала путем сравнения измерений, полученных от устройств.

2. Вращающаяся машина по п. 1, отличающаяся тем, что каждое устройство (28) встроено на внешней поверхности вала (26).

3. Вращающаяся машина по п. 1 или 2, отличающаяся тем, что каждое устройство (28) обменивается данными с системой мониторинга при помощи токосъемных колец или беспроводной технологии.

4. Вращающаяся машина по любому из пп. 1-3, отличающаяся тем, что система мониторинга выполнена с возможностью расчета скорости вращения и ускорения вращения вала (26) вокруг осей тангажа (Х1), рыскания (Y1) и крена (Z1).

5. Вращающаяся машина по любому из пп. 1-4, отличающаяся тем, что система мониторинга выполнена с возможностью расчета скорости и смещения вала (26) вдоль осей тангажа (Х1), рыскания (Y1) и крена (Z1).

6. Вращающаяся машина по любому из предыдущих пунктов, отличающаяся тем, что устройства (28) распределены вдоль вала (26) равномерно.

7. Вращающаяся машина по любому из предыдущих пунктов, отличающаяся тем, что каждое устройство (28) содержит трехкоординатный акселерометр и/или трехкоординатный гирометр.

8. Вращающаяся машина по п. 7, отличающаяся тем, что трехкоординатный гирометр представляет собой волоконно-оптический гирометр или гирометр на основе микроэлектромеханических систем (МЭМС).

9. Вращающаяся машина по любому из предыдущих пунктов, отличающаяся тем, что она представляет собой гидравлическую машину (10).

10. Вращающаяся машина по любому из пп. 1-8, отличающаяся тем, что она представляет собой газовую, паровую или ветряную турбину.

11. Установка (1) для преобразования гидравлической энергии в электрическую или механическую энергию и обратного преобразования, отличающаяся тем, что она содержит вращающуюся машину (10) по любому из пп. 1-9.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| EA 200970473 A1, 30.12.2009 | |||

| US 2011285129 A1, 24.11.2011 | |||

| EP 1959127 A2, 20.08.2008 | |||

| DE 102011117468 A1, 02.05.2013 | |||

| ПРИВОДНОЙ МЕХАНИЗМ ЭЛЕКТРОГЕНЕРАТОРА (ВАРИАНТЫ), СПОСОБ РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПРИВОДНОГО МЕХАНИЗМА ЭЛЕКТРОГЕНЕРАТОРА, ТУРБИНА (ВАРИАНТЫ) | 2008 |

|

RU2471087C2 |

Авторы

Даты

2019-11-26—Публикация

2015-09-14—Подача