Изобретение относится к технологии получения композиционных материалов с особыми тепловыми свойствами с помощью энергии взрывчатых веществ и может быть использовано при изготовлении теплообменной аппаратуры, электроэнергетических установок и т.п.

Известен способ получения композиционного материала титан-алюминий, при котором составляют трехслойный пакет с размещением между пластинами титана алюминиевой пластины, в котором соотношение толщин слоев титан-алюминий-титан 1:(0,6-0,8):1 при толщине слоя алюминия 0,8-1,2 мм, сварку осуществляют при скорости детонации взрывчатого вещества (ВВ) 1680-2950 м/с, при этом сварочные зазоры между пластинами пакета и отношение удельной массы заряда взрывчатого вещества к удельной массе верхней титановой пластины выбирают из условия получения скорости соударения верхней титановой пластины с алюминиевой в пределах 560-770 м/с, а алюминиевой пластины с нижней титановой - 420-630 м/с, затем осуществляют горячую прокатку сваренного трехслойного пакета при температуре 550-580°С с обжатием до толщины алюминиевого слоя, составляющей 0,5-0,67 его исходной толщины, после чего полученную заготовку отжигают при температуре, превышающей температуру плавления алюминия в 1,14-1,15 раза, в течение 1,5-3 ч до исчезновения жидкой фазы с полным превращением алюминиевого слоя в твердую теплозащитную интерметаллидную прослойку за счет взаимной диффузии титана и алюминия с последующим охлаждением на воздухе (Патент РФ №2370350, МПК В23К 20/08, опубл. в БИ №29 20.10.2009).

Недостатком данного способа является отсутствие в получаемом по этому способу материале металлических слоев с высокой теплопроводностью (с малым термическим сопротивлением при направлении теплопередачи в продольном направлении), а это весьма ограничивает области применения данного способа.

Наиболее близким по техническому уровню и достигаемому результату является способ получения композиционного материала алюминий-титан, при котором составляют пакет из слоев алюминия и титана, размещают над ним заряд взрывчатого вещества, осуществляют сварку взрывом при отношении удельной массы заряда взрывчатого вещества к удельной массе алюминиевого слоя равном 1,11-5,0, при этом используют заряд взрывчатого вещества со скоростью детонации равной 2250-3300 м/с. После сварки пакет подвергают отжигу путем нагрева до температуры, превышающей температуру плавления алюминия в 1,06-1,14 раза в течение 0,5-2 часов с формированием при этом сплошной теплозащитной интерметаллидной прослойки, с последующим обжатием пакета стальными пуансонами на 20-50% толщины алюминиевого слоя и одновременной его кристаллизацией (Патент РФ №2255849, МПК 7 В23К 20/08, В32В 15/01, опубл. 10.07.05 в БИ №19 - прототип).

Недостатком данного способа является то, что в его технологической схеме имеется операция обжатия пакета стальными пуансонами на 20-50% толщины алюминиевого слоя, что приводит к увеличению доли алюминия, идущей в отходы. Кроме того, при получении композиционного материала данным способом, на стадии высокотемпературного отжига требуется затрачивать много времени на единицу толщины формируемой теплозащитной интерметаллидной прослойки из-за малой скорости ее роста, что приводит к удорожанию получаемой продукции. Толщина получаемой интерметаллидной прослойки по данному способу не превышает 0,026-0,03 мм (26-30 мкм), что при изготовлении ряда изделий из этого композиционного материала не обеспечивает достаточно высокого термического сопротивления при направлении теплопередачи поперек слоев. Теплопроводность композиционного материала вдоль алюминиевого слоя недостаточно высокая, что в ряде теплообменных устройств является крайне нежелательным. Кроме того, в получаемом по этому способу материале повышенное количество дорогостоящего титана, приходящегося на единицу толщины материала, что также приводит к удорожанию композиционного материала алюминий-титан. Все это весьма снижает эффективность композиционного материала алюминий-титан, полученного по данному способу, в теплообменной аппаратуре, где требуется высокое термическое сопротивление слоев в поперечном направлении в сочетании с высокой теплопроводностью ряда слоев в продольном направлении и с пониженными затратами на используемые материалы. Недостатком данного способа является и то, что в получаемом по этому способу материале слои, обладающие повышенными теплозащитными свойствами (интерметаллидная прослойка и слой из титана) располагаются с одной стороны слоя с повышенной теплопроводностью (алюминиевого слоя), что при изготовлении ряда технических устройств, где теплозащитные слои должны располагаться с двух сторон слоя с повышенной теплопроводностью, неприемлемо.

В связи с этим важнейшей задачей является создание нового способа получения композиционного материала медь-титан в котором теплозащитные интерметаллидные прослойки и слои из титана, располагаются с двух сторон центрального медного слоя, обладающего высокой теплопроводностью, с более высоким термическим сопротивлением теплозащитных интерметаллидных прослоек в поперечном направлении, с более высокой теплопроводностью отдельных металлических слоев в продольном, за счет использования вместо алюминия металла с более высокой теплопроводностью - меди, значительное сокращение времени формирования единицы толщины теплозащитных интерметаллидных прослоек за счет существенного увеличения скорости их роста, снижение количества дорогостоящего титана на единицу толщины получаемого материала, на базе нового технологического цикла осуществления сварки взрывом титановых слоев с медными, обеспечивающего получение качественных сварных соединений между титановыми и медными слоями, с повышением эффективности отжига сваренной заготовки для образования сплошных теплозащитных интерметаллидных прослоек между титаном и медью при температуре, превышающей температуру их контактного плавления, что обеспечит значительное сокращение времени на образование единицы толщины каждой прослойки с одновременным повышением их термического сопротивления за счет образования прослоек оптимальной толщины, с применением в составе композиционного материала металлических слоев как с пониженной, так и с повышенной теплопроводностью, а это весьма существенно расширяет возможные области его применения и повышает эффективность изделий из предлагаемого композиционного материала в теплообменной аппаратуре специального назначения.

Техническим результатом заявленного способа является создание нового технологического цикла получения композиционного материала медь-титан, обеспечивающего с помощью одновременной сварки взрывом на оптимальных режимах семи разнородных металлических слоев (четырех титановых и трех медных) и последующего кратковременного отжига сваренной заготовки при температуре, превышающей температуру контактного плавления меди и титана, получение композиционного материала медь-титан, в котором слои из титана и теплозащитные интерметаллидные прослойки, обладающие повышенным термическим сопротивлением, располагаются с двух сторон центрального медного слоя, обладающего высокой теплопроводностью, с более высоким, чем у прототипа, термическим сопротивлением теплозащитных интерметаллидных прослоек, с более высокой теплопроводностью отдельных металлических слоев, значительное сокращение времени формирования единицы толщины теплозащитных интерметаллидных прослоек за счет существенного увеличения скорости их роста, снижение количества дорогостоящего титана на единицу толщины получаемого материала.

Указанный технический результат достигается тем, что заявлен способ получения композиционного материала медь-титан, включающий составление пакета из металлических слоев под сварку взрывом, размещение над ним заряда взрывчатого вещества, осуществление сварки взрывом и отжиг сваренной заготовки с формированием интерметаллидной прослойки между разнородными металлами, составляют два трехслойных пакета с размещением в каждом из них между пластинами из титана медной пластины с соотношением толщин слоев титан-медь-титан 1:(0,75-1,0):1 при толщине слоя титана равной 1,0-1,2 мм, размещают между ними симметрично со сварочными зазорами медную пластину, располагают на поверхностях титановых пластин защитные металлические прослойки с зарядами взрывчатого вещества и осуществляют сварку взрывом полученной сборки путем одновременного инициирования взрыва зарядов взрывчатого вещества, имеющих скорость детонации 1970-2400 м/с, при этом высоту зарядов взрывчатого вещества, материал и толщину защитных металлических прослоек, а также сварочные зазоры между свариваемыми пластинами выбирают из условия получения скоростей соударения титановых пластин со смежными медными в пределах 560-715 м/с, медных пластин со смежными титановыми - 535-640 м/с, титановых пластин с расположенной в центре сборки медной пластиной - 410-470 м/с, отжиг сваренной заготовки для образования сплошных теплозащитных интерметаллидных прослоек между титаном и медью проводят при температуре, превышающей на 25-125°С температуру контактного плавления меди и титана в течение 1-5 мин, с последующим охлаждением на воздухе.

В таких условиях силового и теплового воздействия на металлы происходит надежная сварка слоев из разнородных металлов по всем поверхностям контакта. Последующий отжиг сваренной многослойной заготовки на предложенных режимах обеспечивает возникновение и ускоренный рост сплошных теплозащитных интерметаллидных прослоек из меди и титана необходимой толщины за счет взаимной диффузии меди и титана, со значительным сокращением при этом времени на образование единицы толщины каждой прослойки. Титановые слои, совместно с теплозащитными интерметаллидными прослойками, обеспечивают повышенное термическое сопротивление при направлении теплопередачи поперек слоев с обеих сторон композиционного материала, а медные слои, обладающие высокой теплопроводностью, обеспечивают пониженное термическое сопротивление материала в продольном направлении. Кроме того, титановые слои, совместно с медными слоями, снижают вероятность хрупкого разрушения интерметаллидных слоев при эксплуатации изделий из предлагаемого материала.

Предлагаемый способ получения композиционного материала медь-титан имеет существенные отличия в сравнении с прототипом как по внутреннему строению полученного материала и его теплофизическим характеристикам, так и по совокупности технологических приемов воздействия на свариваемые пластины и режимов осуществления способа. Так предложено составлять два трехслойных пакета с размещением в каждом из них между пластинами из титана медной пластины с соотношением толщин слоев титан-медь-титан 1:(0,75-1,0):1 при толщине слоя титана равной 1,0-1,2 мм и размещать между ними симметрично, со сварочными зазорами центральную медную пластину, что создает необходимые условия для получения качественных сварных соединений титановых слоев с медными, а также экономный расход металлов в расчете на одно изделие. При толщине каждого слоя титана менее 1,0 мм происходит недопустимое снижение прочности получаемого материала при изгибающих нагрузках, затруднено обеспечение необходимых сварочных зазоров между ними и медной пластиной, что может привести к снижению качества сварных соединений титановых слоев с медными. Толщина титановых слоев выше предлагаемого предела является избыточной, поскольку в этом случае происходит излишний расход дорогостоящего титана в расчете на единицу массы получаемого материала.

Предложенное соотношение толщин слоев титан-медь-титан в каждом трехслойном пакете 1:(0,75-1,0):1 является оптимальным, поскольку при таком соотношении толщин при сварке взрывом обеспечивается качественная сварка на всех межслойных границах. При отношении толщины каждого слоя титана к толщине медного в каждом трехслойном пакете ниже нижнего предлагаемого предела возможно появление непроваров в зонах соединения слоев. При отношении толщины каждого слоя титана к толщине медного в каждом трехслойном пакете выше верхнего предлагаемого предела толщина слоя меди становится избыточной, поскольку это приводит к излишнему расходу меди и затрудняет получение качественных сварных соединений между титановыми пластинами и смежными с ними медными слоями.

Предложено располагать на поверхностях титановых пластин заряды ВВ и осуществлять сварку взрывом полученной сборки путем одновременного инициирования взрыва зарядов взрывчатого вещества, имеющих скорость детонации 1970-2400 м/с, при этом высоту зарядов взрывчатого вещества, а также сварочные зазоры между свариваемыми пластинами предложено выбирать из условия получения скоростей соударения титановых пластин со смежными медными в пределах 560-715 м/с, медных пластин со смежными титановыми - 535-640 м/с, титановых пластин с центральной медной пластиной - 410-470 м/с, что обеспечивает качественную сварку всех разнородных металлических слоев в пакете без нарушений сплошности и неконтролируемых деформаций, снижающих качество получаемых заготовок. При скорости детонации ВВ и скоростях соударения между свариваемыми металлическими слоями ниже нижних предлагаемых пределов возможно появление непроваров в зонах соединения слоев, снижающих качество получаемой продукции. При скорости детонации ВВ и скоростях соударения свариваемых пластин выше верхних предлагаемых пределов возможны неконтролируемые деформации металлических слоев с нарушениями их сплошности, что может привести к невозможности дальнейшего использования сваренных заготовок.

Предложено отжиг сваренной заготовки для образования сплошных теплозащитных интерметаллидных прослоек между титаном и медью проводить при температуре, превышающей на 25-125°С температуру контактного плавления меди и титана, в течение 1-5 мин, с последующим охлаждением на воздухе. При этом происходит ускоренное формирование между медными и титановыми слоями сплошных теплозащитных интерметаллидных прослоек оптимальной толщины, обладающих высокими теплозащитными свойствами. При температуре и времени отжига ниже нижнего предлагаемого предела толщина получаемых теплозащитных интерметаллидных прослоек оказывается недостаточной для обеспечения у них высокого термического сопротивления, а это значительно сужает возможные области применения получаемого материала. Температура и время отжига выше верхнего предлагаемого предела являются избыточными, поскольку при этом толщина получаемых теплозащитных интерметаллидных прослоек оказывается чрезмерной, при этом повышается вероятность хрупкого разрушения получаемого материала при его эксплуатации в условиях циклических нагрузок.

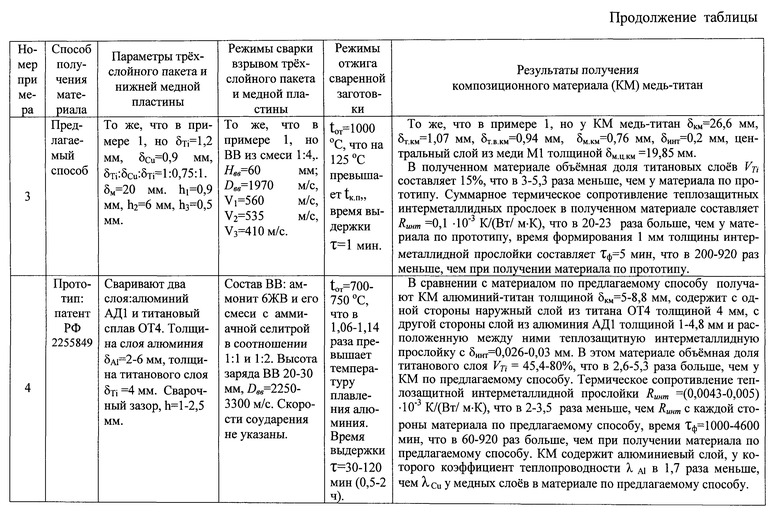

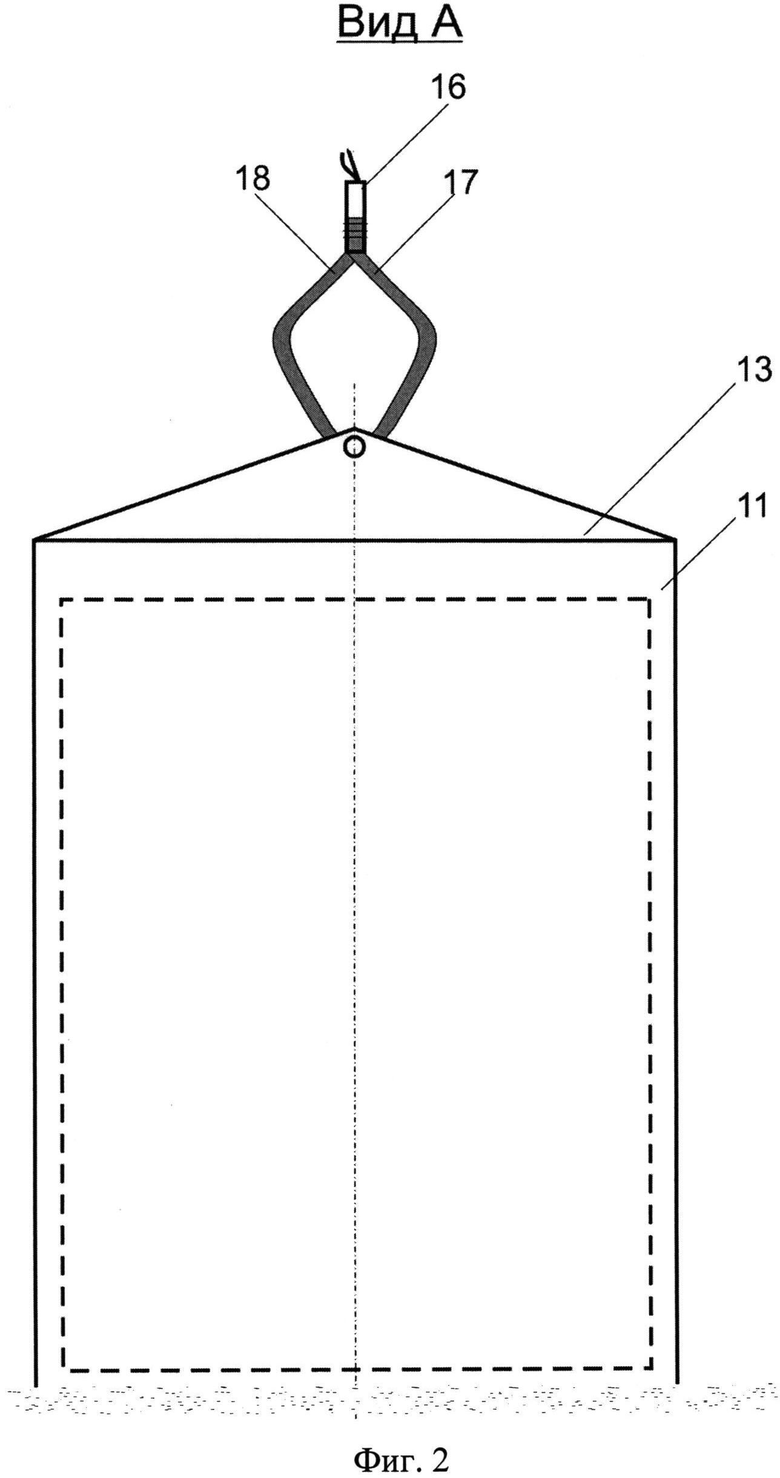

На фиг. 1 изображена схема сварки взрывом металлических пластин (вид сбоку), на фиг. 2 - вид по стрелке А на фиг. 1, на фиг. 3 - поперечное сечение полученного материала по предлагаемому способу.

Предлагаемый способ получения композиционного материала медь-титан осуществляется в следующей последовательности. Очищают от окислов и загрязнений пластины из титана и меди, из которых сначала составляют два трехслойных пакета с размещением в каждом из них между пластинами из титана медной пластины. В одном из пакетов медную пластину 1 размещают между пластинами из титана 2, 3, в другом пакете медную пластину 4 размещают между пластинами из титана 5, 6. Пластины в пакетах располагают параллельно друг другу на расстоянии технологических сварочных зазоров, при этом соотношение толщин слоев титан-медь-титан в каждом пакете выбирают равным 1:(0,75-1,0):1 при толщине слоя титана равной 1,0-1,2 мм. Размещают между трехслойными пакетами симметрично со сварочными зазорами центральную медную пластину 7, сварочные зазоры фиксируют с помощью упоров 8. На поверхностях титановых пластин укладывают защитные прослойки 9, 10 из высокоэластичного материала, например из резины, для защиты поверхностей титановых пластин от локальных повреждений продуктами детонации взрывчатого вещества, после чего полученный пакет располагают симметрично, без зазоров, между контейнерами с одинаковыми зарядами ВВ 11, 12 с генераторами плоской детонационной волны 13, 14. Полученную сборку устанавливают вертикально на грунт 15. Сварку взрывом осуществляют путем одновременного инициирования процесса детонации в зарядах ВВ 11, 12 с помощью электродетонатора 16, двух отрезков детонирующих шнуров 17, 18 равной длины и генераторов плоской детонационной волны 13, 14. Направление детонации в зарядах ВВ осуществляется вдоль свариваемых пластин. При сварке взрывом используют ВВ со скоростью детонации 1970-2400 м/с, при этом высоту зарядов ВВ 11, 12, а также сварочные зазоры между свариваемыми пластинами выбирают с помощью компьютерной технологии из условия получения скоростей соударения титановых пластин 2, 5 со смежными медными 1, 4 в пределах 560-715 м/с, медных пластин 1, 4 со смежными титановыми 3, 6 в пределах 535-640 м/с, титановых пластин 3, 6 с центральной медной пластиной 7 в пределах 410-470 м/с.

После сварки, например, на фрезерном станке обрезают боковые кромки с краевыми эффектами у сваренного пакета, на поверхности титановых слоев наносят технологическую обмазку для защиты от воздействия воздушной атмосферы, после чего полученную заготовку отжигают для образования сплошных теплозащитных интерметаллидных прослоек между титаном и медью, например в электропечи, при температуре, превышающей на 25-125°С температуру контактного плавления меди и титана, в течение 1-5 мин, с последующим охлаждением на воздухе. После охлаждения удаляют с поверхностей слоев из титана защитную обмазку и полученный композиционный материал медь-титан используют по назначению. Материал состоит из тринадцати слоев (см. фиг. 3) и содержит наружные слои из титана 19, 20, внутренние слои из титана 21, 22, внутренние слои из меди 23, 24, шесть сплошных теплозащитных диффузионных интерметаллидных прослоек 25, 26, 27, 28, 29, 30 из титана и меди и центральный медный слой 31. Наружный и внутренний слои из титана 19, 21 совместно с диффузионными интерметаллидными прослойками 25, 26, 27 создают высокое термическое сопротивление материала при направлении теплопередачи в поперечном направлении с одной стороны изделия, а расположенные симметрично относительно центрального медного слоя 31 наружный и внутренний слои из титана 20, 22 совместно с теплозащитными интерметаллидными прослойками 28, 29, 30 создают высокое термическое сопротивление материала с другой его стороны. Внутренние слои из меди 23, 24 и центральный медный слой 31, обладающие высокой теплопроводностью, способствуют высокоэффективной теплопередаче вдоль этих слоев. Кроме того, все слои из меди, совместно со слоями из титана, благодаря их высокой пластичности, препятствуют хрупкому разрушению расположенных между ними теплозащитных интерметаллидных прослоек в процессе эксплуатации изделий из предлагаемого материала.

Сущность способа поясняется примерами. Все примеры, в том числе и пример по прототипу, сведены в таблице с указанием основных технологических режимов получения композиционного материала медь-титан, состава и толщин свариваемых материалов, а также свойств полученного продукта.

Пример 1 (см. таблицу, опыт 1)

Очищают от окислов и загрязнений пластины из титана и меди, из которых сначала составляют два трехслойных пакета с размещением в каждом из них между пластинами из титана марки ВТ1-00 медной пластины из меди марки Ml. Пластины в пакетах располагают параллельно друг другу на расстоянии технологических сварочных зазоров. Длина свариваемых пластин в каждом трехслойном пакете 270 мм, ширина - 210 мм, толщина титановых пластин δTi=1 мм, толщина медных пластин в пакетах δCu=1 мм, при этом соотношение толщин слоев титан-медь-титан в каждом трехслойном пакете δCu:δTi:δCu равно 1:1:1. Размещают между трехслойными пакетами симметрично с одинаковыми сварочными зазорами центральную медную пластину из меди марки M1. Длина этой пластины 270 мм, ширина 210 мм, толщина δм=10 мм. Сварочные зазоры фиксируют с помощью упоров, например из алюминия. На поверхностях пластин из титана размещают защитные прослойки из высокоэластичного материала - резины длиной 270 мм, шириной 210 мм, толщиной 1 мм для защиты поверхностей титановых пластин от локальных повреждений продуктами детонации взрывчатого вещества, после чего полученный пакет располагают симметрично, без зазоров, между контейнерами с одинаковыми зарядами ВВ с генераторами плоской детонационной волны. Полученную сборку устанавливают вертикально на грунт.

При сборке пакета под сварку предварительно, с помощью компьютерной технологии, определяют величину необходимых сварочных зазоров h1, h2 и h3, где h1 - зазоры между титановыми пластинами трехслойных пакетов и смежными с ними медными пластинами, h2 - зазоры между медными пластинами и расположенными за ними смежными титановыми пластинами, h3 - зазоры между титановыми пластинами и центральной медной пластиной. Для сварки взрывом пакета из пластин выбирают ВВ из рекомендуемого диапазона со скоростью детонации Dвв=2400 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 33% порошкообразного аммонита 6ЖВ и 67% аммиачной селитры (соотношение 1:2). Высота каждого заряда ВВ Нвв=50 мм, длина 280 мм, ширина 220 мм.

Для получения скоростей соударения между собой металлических слоев в пакете в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величины сварочных зазоров между пластинами, расположенными с обеих сторон центральной медной пластины равны: h1=0,9 мм, h2=10 мм, h3=1,5 мм, что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах свариваемого пакета: V1=715 м/с, V2=640 м/с, V3=540 м/с, где V1 - скорость соударения титановых пластин со смежными медными, V2 - медных пластин со смежными титановыми, V3 - титановых пластин с центральной медной пластиной. Одновременное инициирование процесса детонации в зарядах ВВ осуществляют с помощью электродетонатора, двух отрезков детонирующих шнуров равной длины и генераторов плоской детонационной волны. Направление детонации в зарядах ВВ осуществляется вдоль свариваемых пластин.

После правки сваренного многослойного пакета на гидравлическом прессе и обрезки боковых кромок с краевыми эффектами, например на фрезерном станке, затем на поверхности титановых слоев наносят технологическую обмазку для защиты от воздействия воздушной атмосферы, после чего полученную заготовку отжигают для образования сплошных диффузионных интерметаллидных прослоек между титаном и медью, например в электропечи, при температуре tот=900°С, превышающей на 25°С температуру контактного плавления меди и титана tк.п.=875°С, в течение τ=5 мин, с последующим охлаждением на воздухе. После охлаждения удаляют с поверхностей изделия защитную обмазку и полученный композиционный материал используют по назначению.

В результате получают тринадцатислойный композиционный материал (КМ) медь-титан длиной 250 мм, шириной 200 мм, толщиной δкм=16 мм, в котором слои из титана и теплозащитные интерметаллидные прослойки, обладающие повышенным термическим сопротивлением, располагаются с двух сторон центрального медного слоя, из меди Ml толщиной δм.ц.км=9,8 мм, обладающего высокой теплопроводностью. КМ содержит с каждой стороны центрального медного слоя наружный слой из титана ВТ1-00 толщиной δт.км=0,8 мм, внутренний слой из титана той же марки толщиной δт.в.км=0,6 мм, внутренний слой из меди марки M1 толщиной δм.км=0,8 мм, три теплозащитные интерметаллидные прослойки из титана и меди с толщиной каждой из них δинт=0,3 мм, расположенные между титановыми и медными слоями. Расположение всех указанных слоев симметричное относительно центрального медного слоя.

В полученном материале объемная доля титановых слоев составляет 17,5%, что в 2,6-4,6 раза меньше, чем у материала по прототипу, у которого эта доля 45,4-80%. Суммарное термическое сопротивление теплозащитных интерметаллидных прослоек (отношение толщины прослоек к коэффициенту теплопроводности) Rинт с каждой стороны полученного материала составляет 0,15·10-3 К/(Вт/м·К), что в 30-35 раз больше, чем у материала по прототипу, время формирования 1 мм толщины теплозащитной интер-металлидной прослойки τф составляет 16,7 мин, что в 60-275 раз меньше, чем при получении материала по прототипу. Полученный материал содержит три медных слоя, у которых коэффициент теплопроводности в 1,7 раза больше, чем у алюминиевого слоя в материале по прототипу, что способствует высокой теплопроводности предлагаемого материала в продольном направлении.

Пример 2 (см. таблицу, опыт 2)

То же, что в примере 1, но внесены следующие изменения. Толщина титановых пластин δTi=1,1 мм, толщина медной пластины в каждом трехслойном пакете δCu=0,95 мм, при этом соотношение толщин слоев титан-медь-титан в каждом трехслойном пакете δCu:δTi:δCu равно 1:0,86:1. Толщина центральной медной пластины δм=15 мм.

Для сварки взрывом пакета из пластин выбираем ВВ из рекомендуемого диапазона со скоростью детонации Dвв=2070 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 25% порошкообразного аммонита 6ЖВ и 75% аммиачной селитры (соотношение 1:3). Взрывчатое вещество помещают в контейнер с обеспечением высоты заряда ВВ Нвв=50 мм. Для получения скоростей соударения между собой металлических слоев в пакете в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величины сварочных зазоров равны: h1=1 мм, h2=12 мм, h3=1,5 мм, что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах свариваемого пакета: V1=620 м/с, V2=580 м/с, V3=470 м/с. Отжиг сваренного многослойного пакета производят при температуре 950°С, что на 75°С превышает температуру контактного плавления меди и титана, в течение 2 мин.

В результате получают КМ медь-титан толщиной δкм=21,3 мм, в котором центральный медный слой имеет толщину δм.ц.км=14,8 мм. КМ содержит с каждой стороны центрального медного слоя наружный слой из титана толщиной δт.км=0,93 мм, внутренний слой из титана толщиной δт.в.км=0,76 мм, внутренний слой из меди толщиной δм.км=0,79 мм, три теплозащитные интерметаллидные прослойки из титана и меди с толщиной каждой из них δинт=0,25 мм.

В полученном материале объемная доля титановых слоев составляет 16%, что в 2,8-5 раз меньше, чем у материала по прототипу. Суммарное термическое сопротивление теплозащитных интерметаллидных прослоек Rинт с каждой стороны полученного материала равно 0,125·10-3 К/(Вт/м·К), что в 25-29 раз больше, чем у материала по прототипу, время формирования 1 мм толщины теплозащитной интерметаллидной прослойки τф=8 мин, что в 125-575 раз меньше, чем при получении материала по прототипу.

Пример 3 (см. таблицу, опыт 3)

То же, что в примере 1, но внесены следующие изменения. Толщина титановых пластин δTi=1,2 мм, толщина медной пластины в трехслойном пакете δCu=0,9 мм, при этом соотношение толщин слоев титан-медь-титан в трехслойном пакете δCu:δTi:δCu равно 1:0,75:1. Толщина центральной медной пластины δм=20 мм.

Для сварки взрывом пакета из пластин выбираем ВВ из рекомендуемого диапазона со скоростью детонации Dвв=1970 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 20% порошкообразного аммонита 6ЖВ и 80% аммиачной селитры (соотношение 1:4). Взрывчатое вещество помещают в контейнер с обеспечением высоты заряда ВВ Нвв=60 мм. Для получения скоростей соударения между собой металлических слоев в пакете в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величины сварочных зазоров равны: h1=0,9 мм, h2=6 мм, h3=0,5 мм, что обеспечивает скорости соударения слоев при сварке взрывом на соответствующих межслойных границах свариваемого пакета: V1=560 м/с, V2=535 м/с, V3=410 м/с. Отжиг сваренного многослойного пакета производят при температуре 1000°С, что на 125°С превышает температуру контактного плавления меди и титана, в течение 1 мин.

В результате получают КМ медь-титан толщиной δкм=26,6 мм, в котором центральный медный слой имеет толщину δм.ц.км=19,85 мм. КМ содержит с каждой стороны центрального медного слоя наружный слой из титана толщиной δт.км=1,07 мм, внутренний слой из титана толщиной δт.в.км=0,94 мм, внутренний слой из меди толщиной δм.км=0,76 мм, три теплозащитные интерметаллидные прослойки из титана и меди с толщиной каждой из них δинт=0,2 мм.

В полученном материале объемная доля титановых слоев составляет 15%, что в 3-5,3 раза меньше, чем у материала по прототипу. Суммарное термическое сопротивление теплозащитных интерметаллидных прослоек Rинт с каждой стороны полученного материала равно 0,1·10-3 К/(Вт/м·К), что в 20-23 раза больше, чем у материала по прототипу, время формирования 1 мм толщины теплозащитной интерметаллидной прослойки τф=5 мин, что в 200-920 раз меньше, чем при получении материала по прототипу.

При получении композиционного материала по прототипу (см. таблицу, пример 4), в сравнении с материалом по предлагаемому способу получают композиционный материал алюминий-титан толщиной δкм=5-8,8 мм, содержащий с одной стороны наружный слой из титана ОТ4 толщиной 4 мм, с другой стороны слой из алюминия АД1 толщиной 1-4,8 мм и расположенную между ними теплозащитную интерметаллидную прослойку толщиной δинт=0,026-0,03 мм. В этом материале объемная доля титанового слоя составляет 45,4-80%, что в 5,3-9,3 раза больше, чем у материала по предлагаемому способу. Термическое сопротивление теплозащитной интер-металлидной прослойки в этом материале составляет Rинт=(0,043-0,05)·10-3 К/(Вт/м·К), что в 20-35 раз меньше, чем у материала по предлагаемому способу, время формирования 1 мм толщины теплозащитной интерметаллидной прослойки τф=1000-4600 мин, что в 60-920 раз больше, чем при получении материала по предлагаемому способу. Материал по прототипу содержит алюминиевый слой, у которого коэффициент теплопроводности в 1,7 раза меньше, чем у центрального медного слоя и внутренних слоев из меди в материале по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА МЕДЬ-ТИТАН | 2014 |

|

RU2560895C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2563407C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА МЕДЬ-ТИТАН | 2013 |

|

RU2533508C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526646C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2560896C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526355C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕДНО-АЛЮМИНИЕВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2399470C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН-АЛЮМИНИЙ | 2008 |

|

RU2370350C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2574179C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН - СТАЛЬ | 2005 |

|

RU2293004C1 |

Изобретение может быть использовано для получения сваркой взрывом композиционных материалов с особыми тепловыми свойствами, например, при изготовлении теплообменной аппаратуры, электроэнергетических установок и т.п. Составляют два трехслойных пакета с размещением в каждом из них между пластинами из титана медной пластины с заданным соотношением толщин слоев титан-медь-титан. Размещают между пакетами симметрично со сварочными зазорами медную пластину. Осуществляют сварку взрывом полученной сборки путем одновременного инициирования взрыва зарядов взрывчатого вещества, имеющих скорость детонации 1970-2400 м/с, при заданных скоростях соударения свариваемых пластин. Проводят отжиг сваренной заготовки для образования сплошных теплозащитных интерметаллидных прослоек между титаном и медью при температуре, превышающей на 25-125°С температуру контактного плавления меди и титана, в течение 1-5 мин с последующим охлаждением на воздухе. В полученном материале слои из титана и теплозащитные интерметаллидные прослойки, имеющие высокое термическое сопротивление, располагаются с двух сторон от центрального медного слоя. Материал обладает высокой теплопроводностью отдельных металлических слоев при значительном сокращении времени формирования единицы толщины теплозащитных интерметаллидных прослоек при его изготовлении. 3 ил., 1 табл., 3 пр.

Способ получения композиционного материала медь-титан, включающий составление пакета из металлических слоев под сварку взрывом, размещение над ним заряда взрывчатого вещества, осуществление сварки взрывом и отжиг сваренной заготовки с формированием интерметаллидной прослойки между разнородными металлами, отличающийся тем, что составляют два трехслойных пакета с размещением в каждом из них между пластинами из титана медной пластины с соотношением толщин слоев титан-медь-титан 1:(0,75-1,0):1 при толщине слоя титана равной 1,0-1,2 мм, размещают между ними симметрично со сварочными зазорами медную пластину, располагают на поверхностях титановых пластин защитные металлические прослойки с зарядами взрывчатого вещества и осуществляют сварку взрывом полученной сборки путем одновременного инициирования взрыва зарядов взрывчатого вещества, имеющих скорость детонации 1970-2400 м/с, при этом высоту зарядов взрывчатого вещества, материал и толщину защитных металлических прослоек, а также сварочные зазоры между свариваемыми пластинами выбирают из условия получения скоростей соударения титановых пластин со смежными медными в пределах 560-715 м/с, медных пластин со смежными титановыми - 535-640 м/с, титановых пластин с расположенной в центре сборки медной пластиной - 410-470 м/с, отжиг сваренной заготовки для образования сплошных теплозащитных интерметаллидных прослоек между титаном и медью проводят при температуре, превышающей на 25-125°С температуру контактного плавления меди и титана, в течение 1-5 мин с последующим охлаждением на воздухе.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА АЛЮМИНИЙ-ТИТАН | 2004 |

|

RU2255849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2202456C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ ТОНКОЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2074074C1 |

| Способ плакирования титана медью | 1981 |

|

SU1034864A1 |

| WO2010036139 A1, 01.04.2010 | |||

Авторы

Даты

2015-08-20—Публикация

2014-06-17—Подача