Изобретение относится к транспортному машиностроению, в частности к защитным устройствам многоконтурных тормозных систем автотранспортных средств.

Известен аналог - четырехконтурное защитное клапанное устройство - авторское свидетельство СССР по заявке №3541084/11, кл. B60T 11/32, 1983 г., содержащее корпус с каналом напорной магистрали, каналами рабочих контуров, каналами стояночного контура и дополнительных потребителей, полости, в которых расположены подпружиненные следящие поршни с размещенными на их хвостовиках перепускными клапанами, дроссельные каналы и обратные клапаны между напорной магистралью и каналами контуров.

Известен аналог - защитный клапан для пневмосистем - авторское свидетельство СССР №1468802, бюл. №12, 30.03.89, кл. B60T 17/04, содержащий корпус, в котором установлен поршень, разделяющий входную и выходную полости, сообщенные с соосными поршню отверстиями в торцевых стенках корпуса и между собой посредством перепускного отверстия, при этом поршень уплотнен в корпусе посредством двух уплотнительных колец, ограничивающих между собой промежуточную полость, подпружинен относительно торцевых стенок корпуса и выполнен с радиальным отверстием, пересекающим перепускное отверстие, выполненное в поршне, а в радиальном отверстии поршня установлен плунжер с радиальным сквозным отверстием, радиальное отверстие в поршне разделено плунжером на две полости, одна из которых сообщена с промежуточной полостью, а в другой, изолированной от промежуточной полости и сообщенной с выходной полостью, установлена пружина, поджимающая плунжер, в боковой стенке корпуса для сообщения входной полости с промежуточной выполнен канал, в который встроен фиксатор в виде золотника, выступающего в промежуточную полость с возможностью взаимодействия с направляющей поверхностью, на торцевых стенках корпуса в концентрично выполненных в них отверстиях установлены уплотнительные кольца, а в поршне выполнено сквозное дроссельное отверстие, перекрываемое соответствующим уплотнительным кольцом при прижатии поршня к торцевой стенке корпуса, причем к каждой торцевой стенке выполнен обводной канал, сообщающий отверстие в ней с соответствующей полостью.

Также известно четырехконтурное защитное клапанное устройство - авторское свидетельство СССР №1133147, бюл №1, 07.01.85, B60T 11/32, выбранное в качестве прототипа, содержащее корпус с каналом напорной магистрали, каналами рабочих контуров, каналами стояночного контура и контура дополнительных потребителей, полости, в которых расположены подпружиненные следящие поршни с размещенными на их хвостовиках перепускными клапанами, дроссельные каналы и обратные клапаны между напорной магистралью и каналами контуров, при этом перепускные каналы выполнены в виде уплотнительных элементов, расположенных в трущихся парах хвостовиков поршня-канала корпуса, соединенных с соответствующим контуром, а дроссельные каналы выполнены в корпусе перед обратными клапанами.

Недостатками прототипа являются его сложность, заключающаяся в наличии четырех пар, каждая из которых состоит из следящего поршня и цилиндра с размещенными в хвостовиках поршней уплотнительными элементами, представляющими собой еще четыре трущиеся пары хвостовиков поршня-канала корпуса.

Технической задачей изобретения является упрощение конструкции, повышение надежности работы четырехконтурного защитного клапанного устройства и технологичности его изготовления.

Решение технической задачи в четырехконтурном защитном клапанном устройстве, содержащем корпус с входным, первым, вторым, третьим и четвертым выходными каналами, крышки, в полостях которых расположены первые упругие элементы и регулировочные винты, достигается тем, что корпус снабжен элементом крепления и выполнен в виде шестигранной призмы, на каждой из параллельных первой и второй гранях которой выполнены по две первые цилиндрические полости, в торцевых поверхностях первых цилиндрических полостей первой и второй параллельных граней, соосно цилиндрическим полостям, выполнены вторые цилиндрические полости меньшего диаметра, чем первые, над торцевой поверхностью первых полостей первой и второй параллельных граней корпуса выполнены посадочные кольца, вторые полости, расположенные на первой параллельной грани корпуса, выполнены на большую глубину, чем на второй, на каждой из двух боковых противоположных гранях корпуса выполнено по одной выходной полости, являющихся первым и вторым выходными каналами, с возможностью закрепления в них выходных патрубков, на одной из фронтальных граней корпуса выполнена полость, являющаяся входным каналом с возможностью закрепления входного патрубка, а на другой фронтальной грани корпуса выполнены две полости, являющиеся третьим и четвертым выходными каналами устройства, на торцевой поверхности первых полостей первой параллельной грани корпуса, между боковыми поверхностями первых полостей и посадочными кольцами выполнено по одному сквозному каналу, соединяющему каждую из первых полостей первой параллельной грани корпуса с каждым соответствующим выходным каналом фронтальной грани корпуса, на торцевой поверхности первых полостей второй параллельной грани корпуса, между их боковыми поверхностями и посадочными кольцами выполнено по одному каналу, соединяющему каждую из первых полостей второй параллельной грани корпуса с каждым соответствующим выходным каналом боковых граней корпуса, в основании вторых полостей второй параллельной грани корпуса выполнено по одному сквозному отверстию, соединяющему каждую из вторых полостей второй параллельной грани корпуса с входным каналом корпуса, в боковых поверхностях вторых полостей первой параллельной грани корпуса выполнено отверстие, соединяющее вторые полости первой параллельной грани корпуса между собой, в основании вторых полостей первой параллельной грани корпуса выполнено по одному сквозному отверстию, соединяющему каждую из вторых полостей первой параллельной грани корпуса с каждым соответствующим выходным каналом боковых сторон корпуса, во вторых полостях обеих параллельных граней корпуса на посадочные кольца, являющиеся седлами клапанов, установлены первый, второй, третий и четвертый клапаны, базирующиеся расположенными вдоль их осей ребрами по вторым цилиндрическим полостям корпуса и содержащие элементы уплотнения, причем в основании вторых полостей первой параллельной грани корпуса установлены вспомогательные клапаны, в полостях клапанов, установленных во вторых полостях второй параллельной грани, установлены вторые упругие элементы, упирающиеся в мембраны, крышки установлены на обе параллельные грани корпуса и их полости соосны первым и вторым цилиндрическим полостям корпуса, между фланцевыми поверхностями крышек и параллельными гранями корпуса установлены мембраны, в которые со стороны параллельных граней упираются клапаны, а со стороны крышек - толкатели, в которые упираются первые упругие элементы, на других концах которых установлены тарелки, а регулировочные винты, упирающиеся в тарелки, установлены в резьбовых отверстиях крышек.

На кромке мембраны может быть выполнен выступ, обеспечивающий большее удельное давление на резину, создаваемое прижатием крышки к корпусу.

Мембрана может быть установлена в цилиндрическое углубление корпуса, по форме повторяющее форму мембраны, что обеспечит технологичность сборки устройства.

Все детали, кроме тарелки, мембраны, первых и вторых упругих элементов, элементов уплотнения и вспомогательных клапанов, могут быть выполнены из пластмассы. Это повысит технологичность их изготовления.

На фиг.1 представлен чертеж устройства - вид сверху.

На фиг.2 представлено сечение устройства А-А.

На фиг.3 представлено сечение устройства В-В.

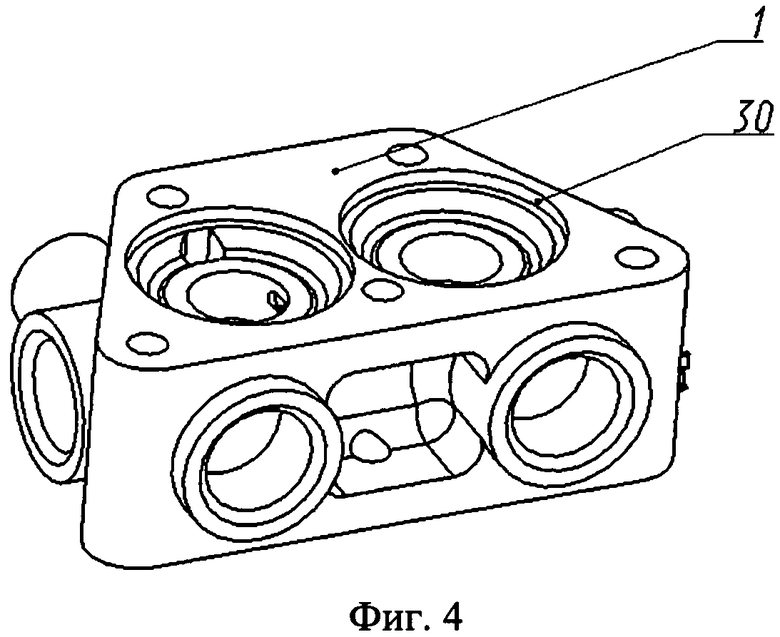

На фиг.4 представлен изометрический вид устройства.

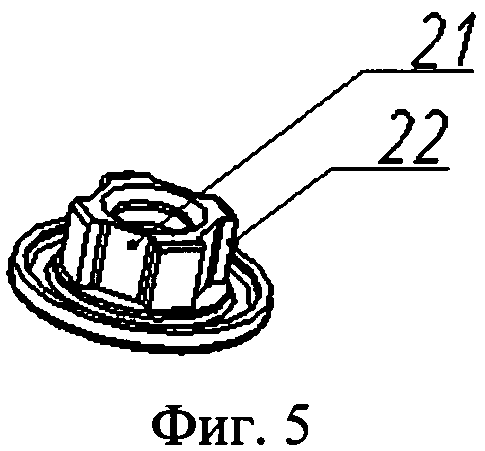

На фиг.5 представлен изометрический вид клапана устройства.

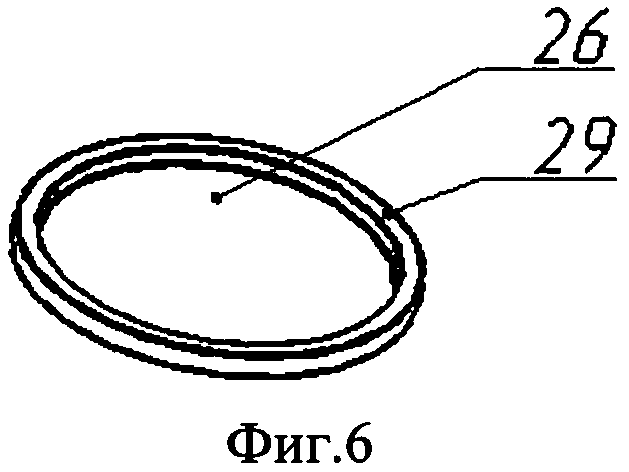

На фиг.6 представлен изометрический вид мембраны устройства.

Четырехконтурное защитное клапанное устройство содержит корпус 1, выполненный в виде шестигранной призмы с входным 2, первым 3, вторым 4, третьим 5 и четвертым 6 выходными каналами, крышки 7, в полостях которых расположены первые упругие элементы 8 и регулировочные винты 9. Корпус 1 снабжен элементом крепления 10. На параллельных гранях 11 и 12 корпуса 1 выполнены две первые цилиндрические полости 13, в торцевых поверхностях всех первых цилиндрических полостей 13 первой 11 и второй 12 параллельных граней соосно им выполнены вторые цилиндрические полости 14 и 15 меньшего диаметра, чем первые, над торцевой поверхностью первых цилиндрических полостей 13 обеих параллельных граней 11, 12 корпуса 1 выполнены посадочные кольца 16, вторые полости 14, расположенные на первой параллельной грани 11 корпуса 1, выполнены на большую глубину, чем на второй, на каждой из двух боковых противоположных гранях корпуса выполнено по одной выходной полости 3, 4, являющихся первым 3 и вторым 4 выходными каналами, с возможностью закрепления в них выходных патрубков, на одной из фронтальных граней корпуса 1 выполнена полость 2, являющаяся входным каналом с возможностью закрепления входного патрубка, а на другой фронтальной грани корпуса 1 выполнены две полости 5 и 6, являющиеся третьим 5 и четвертым 6 выходными каналами устройства, на торцевой поверхности первых полостей 13 первой параллельной грани 11 корпуса 1, между боковыми поверхностями первых полостей 13 и посадочными кольцами 16 выполнено по одному сквозному каналу 17, соединяющему каждую из первых полостей 13 первой параллельной грани 11 корпуса 1 с каждым соответствующим выходным каналом 5 и 6 фронтальной грани корпуса 1, на торцевой поверхности первых полостей 13 второй параллельной грани 12 корпуса 1, между их боковыми поверхностями и посадочными кольцами 16 выполнено по одному каналу, соединяющему каждую из первых полостей второй параллельной грани 12 корпуса 1 с каждым соответствующим выходным каналом 3, 4 боковых граней корпуса 1, в основании вторых полостей 15 второй параллельной грани 12 корпуса 1 выполнено по одному сквозному отверстию 18, соединяющему каждую из вторых полостей 15 второй параллельной грани 12 корпуса 1 с входным каналом 2 корпуса 1, в боковых поверхностях вторых полостей 14 первой параллельной грани 11 корпуса 1 выполнено отверстие 19, соединяющее вторые полости 14 первой параллельной грани 11 корпуса 1 между собой, в основании вторых полостей 14 первой параллельной грани 11 корпуса 1 выполнено по одному сквозному отверстию 20, соединяющему каждую из вторых полостей 14 первой параллельной грани 11 корпуса 1 с каждым соответствующим выходным каналом 3, 4 боковых сторон корпуса, во вторых полостях 14 и 15 обеих параллельных, первой и второй, граней 11 и 12 корпуса 1 на посадочные кольца 16, являющиеся седлами клапанов 21, установлены первый, второй, третий и четвертый клапаны 21, базирующиеся расположенными вдоль их осей ребрами 22 по вторым цилиндрическим полостям 14 и 15 корпуса 1 и содержащие элементы уплотнения 23. В основании вторых полостей 14 первой параллельной грани 11 корпуса 1 установлены вспомогательные клапаны 24, в полостях клапанов 21, установленных во вторых полостях 15 второй параллельной грани 12, установлены вторые упругие элементы 25, упирающиеся в мембраны 26, на обеих параллельных первой 11 и второй 12 гранях корпуса 1 установлены крышки 7 с соосными первым 13 и вторым 14 и 15 цилиндрическим полостям корпуса 1 полостями, между фланцевыми поверхностями крышек 7 и параллельными первой 11 и второй 12 гранями корпуса 1 установлены мембраны 26, в которые со стороны параллельных первой 11 и второй 12 граней упираются клапаны 21, а со стороны крышек 7 - толкатели 27, в которые упираются первые упругие элементы 8, на другие концы которых установлены тарелки 28, а регулировочные винты 9, упирающиеся в тарелки 28, установлены в резьбовых отверстиях крышек 7.

На кромке мембраны 26 может быть выполнен выступ 29, обеспечивающий большее удельное давление на резину, создаваемое прижатием крышки 7 к корпусу 1. Это повысит надежность герметизации устройства.

Мембрана 26 может быть установлена в цилиндрическое углубление 30 корпуса 1, по форме повторяющее форму мембраны 26, что обеспечивает технологичность сборки устройства.

Все детали устройства, кроме тарелки 28, мембраны 26, первых 8 и вторых 25 упругих элементов, элементов уплотнения 23 и вспомогательных клапанов 24, могут быть выполнены из пластмассы. Это повысит технологичность их изготовления, так как они будут изготавливаться литьем за одну операцию без механической обработки. Это исключает человеческий фактор, который имеет место при изготовлении деталей из металла методом механической обработки за несколько операций, подразумевающих ручные операции установки заготовки и выставления режущего инструмента. Также это исключит внутренние напряжения, которые образуются при механической обработке, и исключит влияние износа режущего инструмента на стабильность размеров изделий. Перечисленное повысит надежность устройства.

Рассмотрим четырехконтурное клапанное устройство в работе.

Первый 3, второй 4, третий 5 и четвертый 6 выходные каналы корпуса 1 совместно с входным каналом 2 образуют, соответственно, первый, второй, третий и четвертый контуры четырехконтурного клапанного устройства. Сжатый воздух через входной канал 2 корпуса 1 поступает в полость перед клапанами 21. При достижении определенного давления перед клапанами 21, например 5,6 кг/см2, происходит открытие, например, клапана 21 первого контура, а затем клапана 21 второго контура. Каждый из контуров настраивается на определенное давление открытия клапанов 21 с помощью регулировочных винтов 9. По мере поступления сжатого воздуха в выходные каналы 3 и 4 первого и второго контуров происходит преодоление усилия вспомогательного клапана 24, например, третьего контура, в результате чего вспомогательный клапан 24 открывается и, благодаря наличию отверстия 19, происходит выравнивание давлений между полостями 14 корпуса 1 перед третьим и четвертым контурными клапанами 21. При дальнейшем повышении давления сжатого воздуха, например, до величины 5,1 кг/см2 происходит открытие, например, клапана 21 третьего контура, а затем и клапана 21 четвертого контура. Таким образом, все магистрали тормозной системы автомобиля, подключенные к выходным каналам 3, 4, 5 и 6 четырехконтурного защитного клапанного устройства, оказываются подпитанными сжатым воздухом определенного давления. При выходе из строя, например, первого тормозного контура, подключенного к выходному каналу 3 четырехконтурного защитного устройства, происходит падение давления сжатого воздуха во вторых полостях 14 и 15 корпуса 1, в результате чего вспомогательный клапан 24 третьего контура, играя роль обратного клапана, отсекает исправную магистраль третьего контура, сохраняя в ней давление сжатого воздуха, соответствующее настроенному усилию сжатия упругого элемента 8 с помощью регулировочного винта 9. В случае выхода из строя любого другого из контуров, исправные контуры отсекаются клапанами 24 и 21 исправных контуров, которые в данном случае начинают играть роль обратных клапанов, с сохранением в магистралях тормозной системы давления сжатого воздуха, причем это давление соответствует определенным усилиям сжатия упругих элементов 8, настроенным с помощью регулировочных винтов 9. Оставшиеся исправные контуры позволяют безаварийно приостановить движение автомобиля. При повышении давления выше заданного происходит открытие клапана 21 поврежденного контура, часть воздуха выходит через поврежденный контур. Выход из строя какой-либо из магистралей контуров может быть сообщен водителю подключенной к тормозной системе звуковой или световой сигнализацией. После этого необходимо отключить неисправный контур, заглушив его в месте разгерметизации магистрали. Оставшиеся исправные контуры обеспечат дальнейшую работу тормозной системы.

При выходе из строя компрессора, все четыре контурных клапана 21 играют роль обратных клапанов, что позволяет некоторое время удерживать остаточное давление в тормозной системе и безаварийно приостановить движение автомобиля.

Предложенное техническое решение намного проще, чем устройство по прототипу, и, соответственно, надежнее в работе, так как не содержит следящих поршней с хвостовиками. К поверхностям поршней и их хвостовиков предъявляются повышенные требования по точности изготовления их размеров и шероховатости. То же самое относится и к ответным поверхностям корпуса, с которыми сопряжены данные элементы. При наличии незначительных дефектов этих поверхностей, возникающих в результате износа инструмента при их изготовлении, при сборке или в процессе работы от механических примесей, которые могут находится в сжатом воздухе, надежность данных соединений снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАНЕТАРНО-ЦЕВОЧНЫЙ РЕДУКТОР | 2012 |

|

RU2482350C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ НАНО- ИЛИ МИКРОЧАСТИЦ, ИХ СМЕШЕНИЯ С ЧАСТИЦАМИ ПОЛИМЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2541496C2 |

| ПЛАНЕТАРНЫЙ МОТОР-КОМПРЕССОР | 1993 |

|

RU2095578C1 |

| ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2093704C1 |

| Устройство для исследования скважин | 1990 |

|

SU1767165A1 |

| БЕСШАТУННЫЙ СИЛОВОЙ АГРЕГАТ С РОТОРНЫМ РАСПРЕДЕЛЕНИЕМ | 1994 |

|

RU2126890C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ИЗБЫТОЧНОЙ ТЕПЛОВОЙ ЭНЕРГИИ ИЗ ВНУТРЕННЕГО ОБЪЕМА ЗАЩИТНОЙ ОБОЛОЧКИ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2012 |

|

RU2504031C1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО НАГРЕВАНИЯ РАБОЧЕГО ТЕЛА | 2011 |

|

RU2465479C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ МНОГОФУНКЦИОНАЛЬНЫЙ | 2013 |

|

RU2526501C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ ОБСАДНОЙ КОЛОННЫ | 2023 |

|

RU2813603C1 |

Изобретение относится к транспортному машиностроению, в частности к защитным устройствам многоконтурных тормозных систем автотранспортных средств. Четырехконтурное защитное клапанное устройство содержит корпус с входным, первым, вторым, третьим и четвертым выходными каналами, крышки, в полостях которых расположены первые упругие элементы и регулировочные винты. Корпус снабжен элементом крепления и выполнен в виде шестигранной призмы. На каждой из двух боковых противоположных гранях корпуса выполнено по одной выходной полости, являющихся первым и вторым выходными каналами. На фронтальной грани корпуса выполнены две полости, являющиеся третьим и четвертым выходными каналами устройства. Крышки установлены на обе параллельные грани корпуса, и их полости соосны первым и вторым цилиндрическим полостям корпуса. Между фланцевыми поверхностями крышек и параллельными гранями корпуса установлены мембраны, в которые со стороны параллельных граней упираются клапаны, а со стороны крышек - толкатели. В толкатели упираются первые упругие элементы, на других концах которых установлены тарелки, а регулировочные винты, упирающиеся в тарелки, установлены в резьбовых отверстиях крышек. Достигается упрощение конструкции и повышение надежности работы четырехконтурного защитного клапанного устройства, а также технологичность его изготовления. 3 з.п. ф-лы, 6 ил.

1. Четырехконтурное защитное клапанное устройство, содержащее корпус с входным, первым, вторым, третьим и четвертым выходными каналами, крышки, в полостях которых расположены первые упругие элементы и регулировочные винты, отличающееся тем, что корпус снабжен элементом крепления и выполнен в виде шестигранной призмы, на каждой из параллельных первой и второй гранях которой выполнены по две первые цилиндрические полости, в торцевых поверхностях первых цилиндрических полостей первой и второй параллельных граней, соосно цилиндрическим полостям, выполнены вторые цилиндрические полости меньшего диаметра, чем первые, над торцевой поверхностью первых полостей первой и второй параллельных граней корпуса выполнены посадочные кольца, вторые полости, расположенные на первой параллельной грани корпуса, выполнены на большую глубину, чем на второй, на каждой из двух боковых противоположных гранях корпуса выполнено по одной выходной полости, являющихся первым и вторым выходными каналами, с возможностью закрепления в них выходных патрубков, на одной из фронтальных граней корпуса выполнена полость, являющаяся входным каналом с возможностью закрепления входного патрубка, а на другой фронтальной грани корпуса выполнены две полости, являющиеся третьим и четвертым выходными каналами устройства, на торцевой поверхности первых полостей первой параллельной грани корпуса, между боковыми поверхностями первых полостей и посадочными кольцами выполнено по одному сквозному каналу, соединяющему каждую из первых полостей первой параллельной грани корпуса с каждым соответствующим выходным каналом фронтальной грани корпуса, на торцевой поверхности первых полостей второй параллельной грани корпуса, между их боковыми поверхностями и посадочными кольцами выполнено по одному каналу, соединяющему каждую из первых полостей второй параллельной грани корпуса с каждым соответствующим выходным каналом боковых граней корпуса, в основании вторых полостей второй параллельной грани корпуса выполнено по одному сквозному отверстию, соединяющему каждую из вторых полостей второй параллельной грани корпуса с входным каналом корпуса, в боковых поверхностях вторых полостей первой параллельной грани корпуса выполнено отверстие, соединяющее вторые полости первой параллельной грани корпуса между собой, в основании вторых полостей первой параллельной грани корпуса выполнено по одному сквозному отверстию, соединяющему каждую из вторых полостей первой параллельной грани корпуса с каждым соответствующим выходным каналом боковых сторон корпуса, во вторых полостях обеих параллельных граней корпуса на посадочные кольца, являющиеся седлами клапанов, установлены первый, второй, третий и четвертый клапаны, базирующиеся расположенными вдоль их осей ребрами по вторым цилиндрическим полостям корпуса и содержащие элементы уплотнения, причем в основании вторых полостей первой параллельной грани корпуса установлены вспомогательные клапаны, в полостях клапанов, установленных во вторых полостях второй параллельной грани, установлены вторые упругие элементы, упирающиеся в мембраны, крышки установлены на обе параллельные грани корпуса и их полости соосны первым и вторым цилиндрическим полостям корпуса, между фланцевыми поверхностями крышек и параллельными гранями корпуса установлены мембраны, в которые со стороны параллельных граней упираются клапаны, а со стороны крышек - толкатели, в которые упираются первые упругие элементы, на других концах которых установлены тарелки, а регулировочные винты, упирающиеся в тарелки, установлены в резьбовых отверстиях крышек.

2. Устройство по п.1, отличающееся тем, что на кромке мембраны имеется выступ, обеспечивающий большее удельное давление на резину, создаваемое прижатием крышки к корпусу.

3. Устройство по п.1, отличающееся тем, что мембрана установлена в цилиндрическое углубление корпуса, по форме повторяющее форму мембраны, что обеспечивает технологичность сборки устройства.

4. Устройство по п.1, отличающееся тем, что все детали, кроме тарелки, мембраны, первых и вторых упругих элементов, элементов уплотнения и вспомогательных клапанов, выполнены из пластмассы.

| Четырехконтурное защитное клапанное устройство | 1983 |

|

SU1133147A1 |

| Защитный клапан для пневмосистем | 1987 |

|

SU1468802A1 |

| Прибор для взятия массивов из наносов | 1932 |

|

SU31903A1 |

| DE 3223762 A1, 29.12.1983; | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2015-08-20—Публикация

2014-01-28—Подача