Область техники, к которой относится изобретение

Изобретение относится к устройству для оценки термомеханической усталости материала, который подвергается воздействию горячего теплового потока; в частности, изобретение относится к функциональному блоку, позволяющему подвергнуть образец материала воздействию такого мощного потока тепла, например, для того, чтобы получить оценку надежности предсказанного срока службы камеры сгорания криогенного ракетного двигателя, которая изготовлена, по меньшей мере, из части исследуемого материала (сплава).

Уровень техники

В течение нескольких лет была разработана вязкоупругопластическая модель (ВУП), определяющая срок службы конструкций, которые подвергаются воздействию высоких температур, как, например, контуров регенератора (КР) камеры сгорания криогенного двигателя ракеты, и эти модели адаптированы для предсказания сроков службы таких конструкций.

Поэтому желательно оценить эффективность такой модели ВУП для определения срока службы путем воздействия на специальным образом изготовленный образец материала различными нагрузками, которые являются настолько репрезентативными, насколько это возможно для реального набора нагрузок, по меньшей мере, относительно приложенного теплового потока. Рассматриваемый диапазон уровней потока должен быть репрезентативен тем уровням, которые присутствуют в цепи генератора ракетного двигателя, а именно он должен достигать или фактически превышать значение 100 мегаватт на квадратный метр (МВт/м2) над круглой зоной,- имеющей диаметр, по меньшей мере, 5 миллиметров (мм).

Известные в настоящее время решения делают возможным достижение низких значений уровня теплового потока, приблизительно порядка 10 МВт/м2. Некоторые из этих решений могут содержать сложные системы охлаждения, например, делающие возможным использование криогенных жидкостей, вследствие этого необходимо применение сложных и дорогих установок, как с точки зрения проектирования, так и принципа работы.

Раскрытие изобретения

Изобретение создает возможность устранения указанных недостатков.

Задача предлагаемого изобретения состоит в том, чтобы создать условия тестирования моделей, соответствующие реальным промышленным условиям.

Оценка основывается на исследовании технологического образца, который подвергается локальному воздействию высоких уровней теплового потока такой мощности, чтобы вызвать тот же эффект физического разрушения, который наблюдается, например, в каналах контура регенератора реального криогенного ракетного двигателя, а именно, деформации, обусловленной воздействием горячих стенок каналов, и пробивания каналов после некоторого количества рабочих циклов (менее 100 циклов).

Только высокие уровни теплового потока делают возможным достижение таких высоких температур в толще горячих стенок вместе с градиентами температур, которые достаточно велики для того, чтобы оказывала воздействие вязкость материала.

Другая задача предлагаемого изобретения состоит в обеспечении возможности воздействовать такими высокими уровнями теплового потока с относительно простыми средствами нагревателя, при одновременном наличии ресурса системы охлаждения, который соответствует "промышленным" системам, а именно использующим охлаждающие жидкости, не являющиеся криогенными, чтобы гарантировать испытания с относительно низкими затратами.

В частности, изобретение предлагает устройство для оценки термомеханической усталости материала, который подвергается воздействию теплового потока, содержащее образец для испытаний, изготовленный из указанного материала и имеющий "горячую" стенку с наружной поверхностью, которая подвергается воздействию теплового потока, и внутренней поверхностью, от которой отходят параллельные полосы, прикрепленные к этой внутренней поверхности и образующие между собой параллельные каналы; промежуточную часть, имеющую параллельные ребра, форма и размеры которых обеспечивают возможность их вставки в указанные каналы между полосами с образованием прохода в области внутренней поверхности горячей стенки для циркуляции охлаждающей жидкости, причем проход состоит из множества параллельных сегментов, отделенных друг от друга указанными полосами, а сечение прохода задано путем вставки ребер в указанные параллельные каналы; опору, на которой установлены образец и промежуточная часть и которая имеет проходы, связанные с концами указанного прохода для циркуляции охлаждающей жидкости; контур циркуляции охлаждающей жидкости, присоединенный к указанным проходам в опоре; и нагревающие средства для нагревания указанной горячей стенки.

Следует отметить, что опора и промежуточная часть могут быть выполнены в виде одной детали. !

Средства нагревателя содержат плазменную горелку, направленную к наружной поверхности указанной горячей стенки; предпочтительно использовать дуговую плазменную горелку с низким давлением продувки.

В соответствии с другим вариантом, образец изготовлен из куска материала, в котором сформированы параллельные каналы. В качестве примера эти каналы могут быть получены с помощью фрезерной обработки таким образом, чтобы горячая стенка в основном состояла из материала, который оставлен между нижними частями каналов и наружной поверхностью.

Если это необходимо, то образец содержит, по меньшей мере, один датчик температуры, который расположен в глухом отверстии, выполненном в одной из полос на заданном расстоянии от наружной поверхности горячей стенки. В качестве такого датчика может использоваться термопара.

В предпочтительном варианте параллельные каналы образца длиннее ребер промежуточной части и проходят за торцы ребер. В результате проходы в опоре ведут к соответствующим торцам промежуточной части, установленной в каналах образца, с выходом между концами каналов и торцами ребер.

Торцы ребер могут быть закруглены с радиусом кривизны, соответствующим форме концов каналов образца (закругленные концы каналов получают фрезерной обработкой) для образования напорной камеры и направляющей камеры для охлаждающей жидкости, сообщающихся с каждым проходом в опоре. Таким образом, охлаждающая жидкость следует по проходу для охлаждающей жидкости обычным образом, без турбулентности.

В качестве примера промежуточная деталь размещается между опорой и образцом. Для этого на одной из поверхностей опоры выполнена выемка, в которую вставляется промежуточная часть. Точнее, основание промежуточной части, несущей ребра, вставлено в выемку, а образец крепится на опоре таким образом, чтобы промежуточная часть была зажата между образцом и опорой.

Краткое описание графических материалов

Суть изобретения будет более понятна, а другие его преимущества станут более ясными после нижеследующего описания, которое приведено исключительно на примере и которое содержит ссылки на приложенные чертежи:

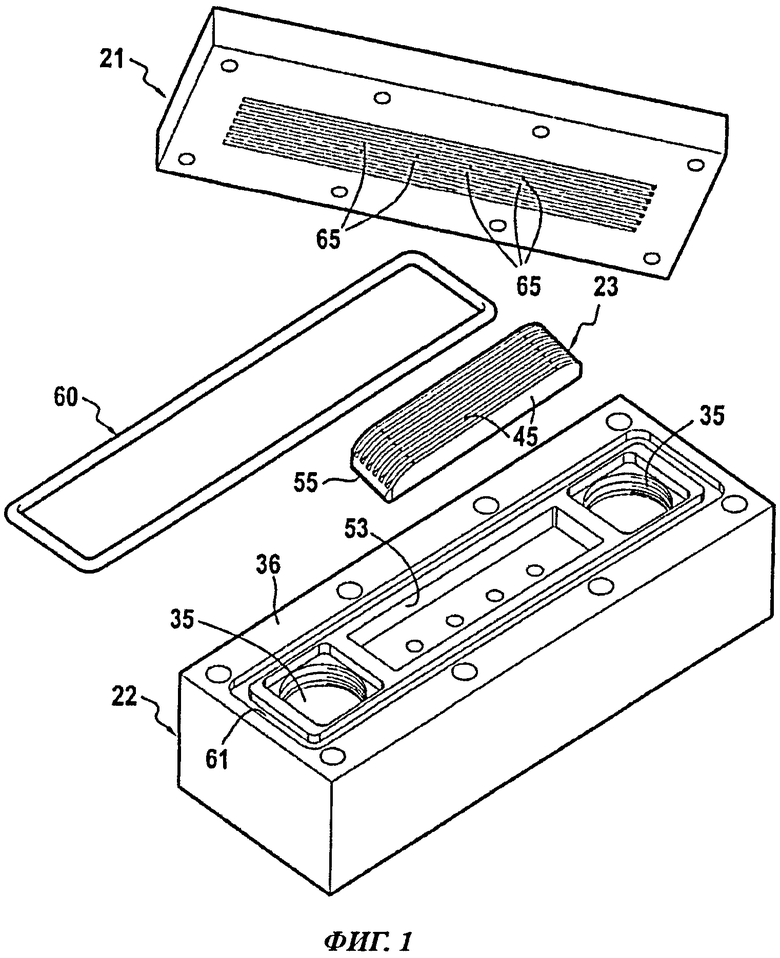

на фиг.1 показан общий вид трехмерного изображения части устройства;

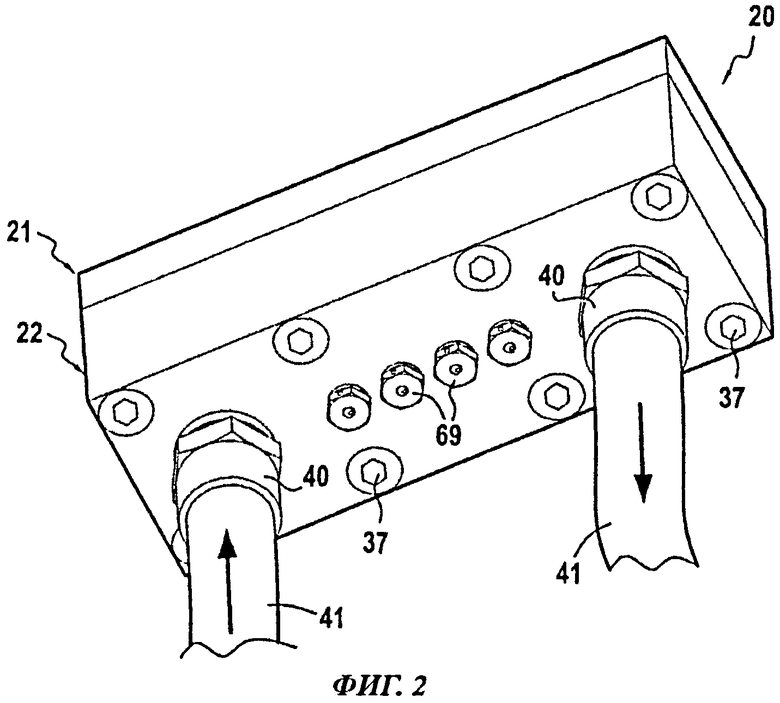

на фиг.2 показано трехмерное изображение той же части так, как она видна снизу;

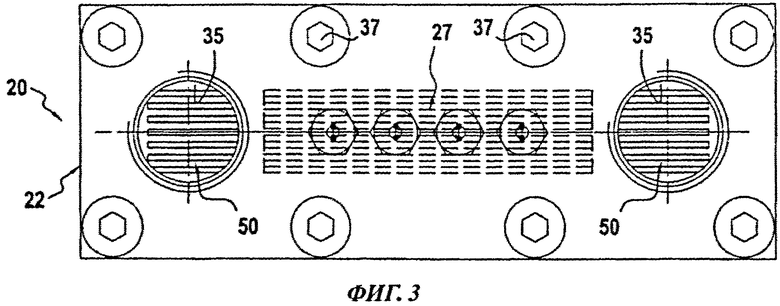

на фиг.3 приведен вид снизу той же самой части;

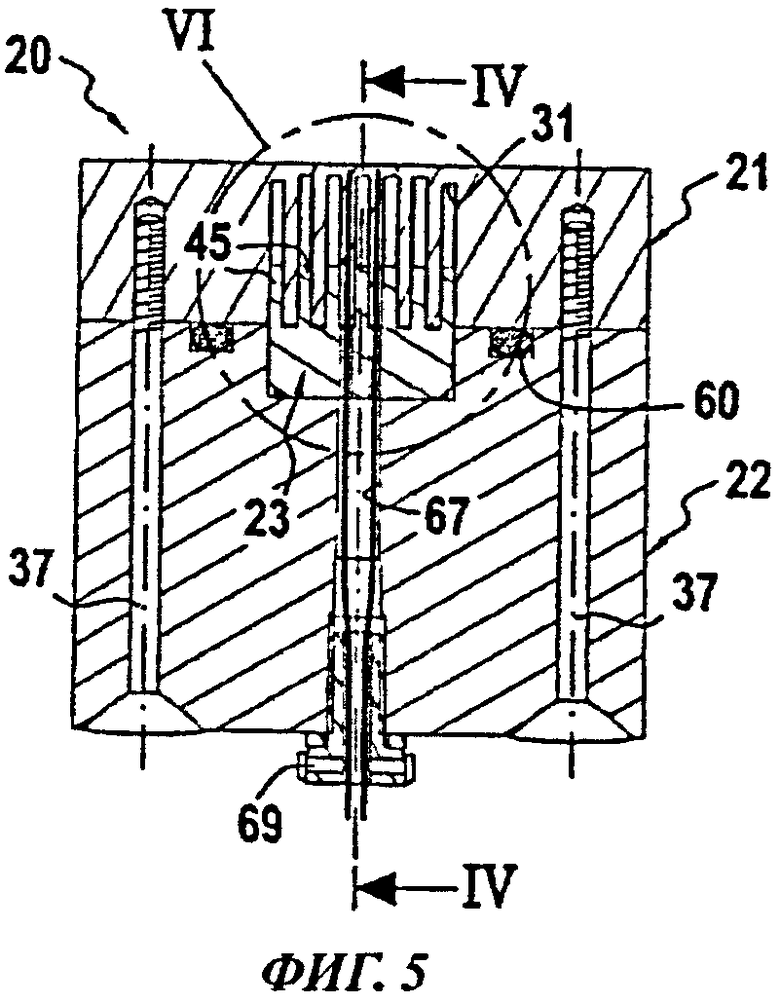

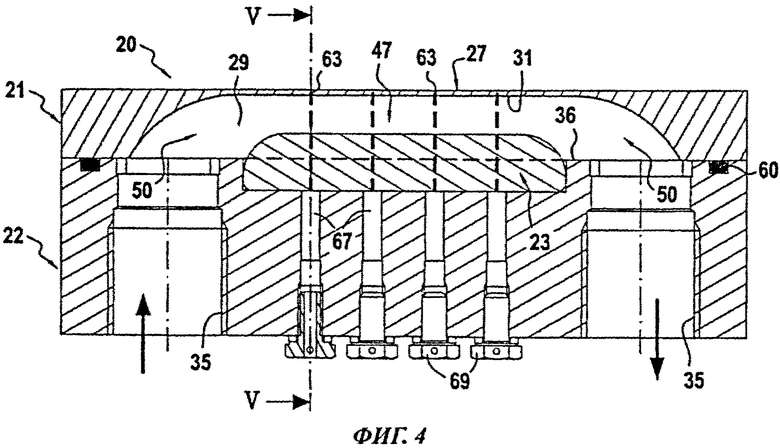

на фиг.4 приведено поперечное сечение IV-IV устройства, показанного на фиг.5;

на фиг.5 приведено поперечное сечение V-V устройства, показанного на фиг.4;

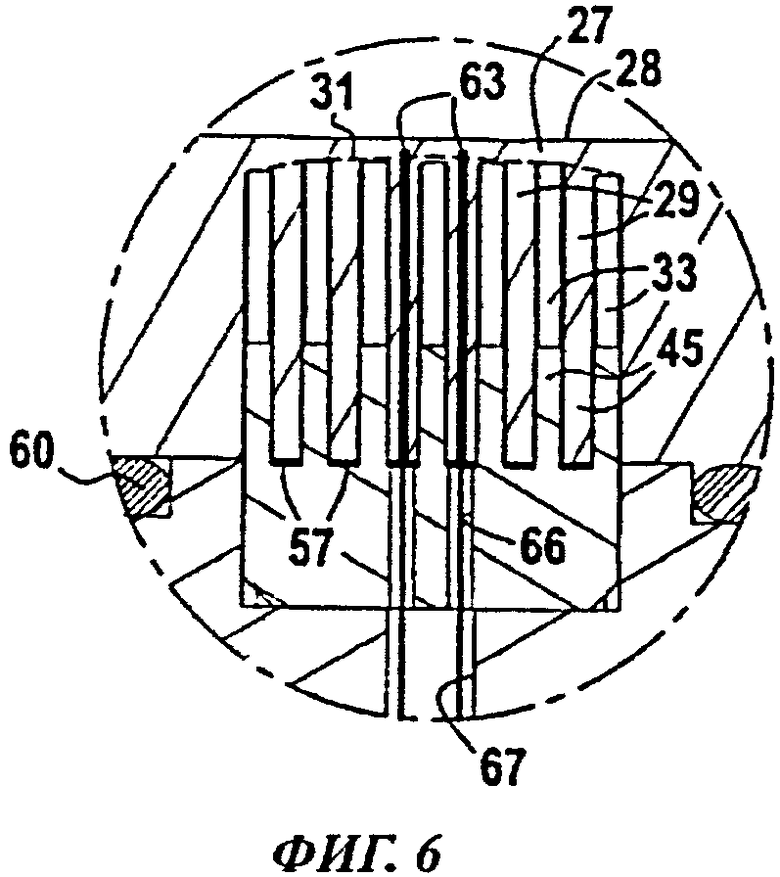

на фиг.6 приведен вид в большем масштабе участка VI на фиг.5; и

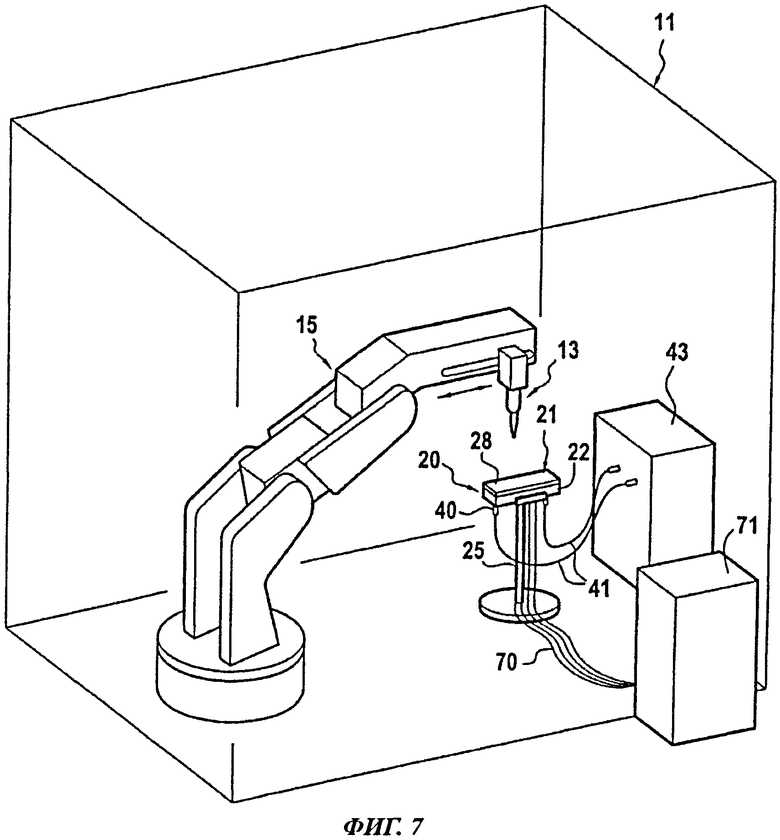

на фиг.7 приведен схематический вид устройства в целом, когда оно находится в процессе эксплуатации.

Осуществление изобретения

Как показано на фигурах, предлагаемое устройство содержит кожух 11, в котором может быть создан вакуум, и плазменную горелку 13, которая переносится управляемой роботизированной рукой 15, а также стоящий перед ней испытательный модуль 20, содержащий образец 21 для испытаний, собранный с опорой 22 и промежуточной частью 23, имеющей профиль комбинированной формы так, как это описано ниже. Модуль установлен на одном конце стойки 25 таким образом, чтобы наружная поверхность стенки образца 21, называемая "горячей" стенкой 27, подвергалась воздействию теплового потока, поступающего от плазменной горелки 13. Опора 22 преимущественно крепится к стойке 25 с помощью двух винтов 37, причем винты расположены на краю между двумя проходами 35 для подачи охлаждающей жидкости. Таким образом, эти два винта предназначены не только для удерживания образца 21 на опоре 22, но также фиксируют опору 22 на стойке 25 без необходимости обеспечивать другой промежуточный элемент на опоре 22. Образец 21 может устанавливаться только в одной позиции на опоре 22 за счет использования центрального штыря (не показан), находящего между этими двумя элементами. В этом заключается преимущество с экспериментальной точки зрения.

Робот запрограммирован таким образом, чтобы указанная горелка могла перемещаться над горячей стенкой, выдвигаясь перпендикулярно к ней. Несколько участков прямоугольной горячей стенки образца могут быть, таким образом, подвергнуты воздействию плазменной горелки.

Образец 21 изготовлен из испытываемого материала. Горячая стенка 27 является относительно тонкой, а от ее внутренней поверхности отходят параллельные полосы 29. Они крепятся к внутренней поверхности и формируют между собой каналы 33. В показанном примере образец изготовлен из куска материала, который имеет форму прямоугольного параллелепипеда (например, в виде блока из сплава на основе меди), с параллельными каналами 33, которые образованы путем фрезерования. В результате концы параллельных каналов закруглены так, как это показано на рисунке.

Опора 22, в которую устанавливается образец 21, имеет форму блока, механически обработанного так, чтобы иметь форму прямоугольного параллелепипеда, а его торцы содержат проходы 35, выходящие на поверхность 36, на которой крепится образец 21 с помощью набора винтов 37. Проходы 35 имеют внутреннюю фаску и пригодны для установки муфт 40, которые выступают над поверхностью опоры напротив той поверхности, к которой крепится образец. Как показано на фиг.2, эти две муфты, присоединенные к трубам 41, образуют герметичное соединение через стенку кожуха 11, в котором создается вакуум. Проходы подсоединены к внешнему устройству 43, содержащему бак охлаждающей жидкости и устройство повышения давления, например, содержащее, по меньшей мере, один насос.

Контур охлаждения может быть замкнутым контуром, который может содержать систему охлаждения жидкости, предназначенную для поддержания этой жидкости в проходе 35 при температуре, которая регулируется в пределах заданного диапазона. Исходя из этого принципа, охлаждающая жидкость, например, может представлять собой охлажденную дистиллированную воду, которая принудительно циркулирует под действием рабочего давления величиной несколько десятков бар.

Промежуточная часть 23, имеющая гребенчатый профиль (вид справа поперечного сечения, перпендикулярного продольному направлению детали, см. фиг.6), содержит параллельные ребра 45, размер и форма которых делают возможным их установку в' каналы 33 между полосами 29. Толщина ребер практически соответствует ширине каналов в образце 21. Высота ребер определяется так, чтобы задать проход 47 для охлаждающей жидкости с заданным поперечным сечением в области внутренней поверхности 31 горячей стенки. Указанное сечение образовано параллельными сегментами, отделенными друг от друга полосами 29. Поперечное сечение прохода вдоль всей горячей стенки задается вставкой ребер 45 в параллельные каналы 33, при этом считается, что ребра представляют высоту установки, которая меньше глубины каналов. В приведенном примере ребра промежуточной части обработаны механически в зависимости от поперечного сечения, необходимого для прохода потока охлаждающей жидкости, таким образом, чтобы полосы образца были как можно ближе к днищам каналов промежуточной части, образованных между указанными ребрами, при этом зазор должен быть очень мал, но не равен нулю.

Из приведенного выше описания можно видеть, что ширина горячей стенки в толще образца ограничена параллельными каналами 33, которые выполнены в нем с помощью фрезерования. Глубина фрезерования каналов определяет толщину горячей стенки между днищами параллельных каналов и наружной поверхностью 28 образца. С целью достижения достаточной механической прочности в процессе деформации под давлением и под действием термической нагрузки, продольные края горячей стенки имеют большую толщину; дополнительная толщина составляет порядка 50%. Это может быть достигнуто за счет соблюдения того, чтобы два наружных параллельных канала 33 образца были не так глубоки, как средние каналы, которых в данном примере пять штук, таким образом, допускается, чтобы толщина горячей стенки 27 была эффективно увеличена вдоль своих продольных краев, как это можно видеть на фиг.6. Общая естественная деформация горячей стенки в процессе тестирования заключается в основном во вспучивании под действием комбинированного эффекта дифференциального термического вспучивания между нагретой наружной поверхностью и охлажденной внутренней поверхностью. Такое вспучивание усиливается под воздействием внутреннего давления охлаждающей жидкости. Дополнительная толщина горячей стенки 27 вдоль ее продольных краев предназначена для избегания разрыва.

В одном из способов использования изобретения, полосы образца могут быть закреплены с помощью эпоксидной смолы в нижних частях каналов в промежуточной части.

Такое крепление с помощью клея служит для ограничения вспучивания или даже для устранения описанного эффекта вспучивания горячей стенки 27. Однако такая сборка с помощью клея не исключает возможность разборки конструкции, поскольку клей может быть устранен за счет нагрева детали в печи при соответствующей температуре.

Параллельные каналы, 33 образца длиннее ребер 45 промежуточной части 23 и проходят за торцы ребер. Вследствие этого проходы 35 в опоре на противоположных концах промежуточной детали 23 ведут к соответствующим концам каналов 33 в образце. Каждый проход 35 выходит между концами каналов 33 и торцами ребер 45. Более того, как показано на рисунках, торцы ребер закруглены таким образом, чтобы соответствовать форме концов каналов в образце (закругленные концы каналов получают обработкой фрезерованием). В результате, напротив каждого прохода 35 в опоре 22 находится напорная камера и направляющая камера 50 для охлаждающей жидкости. В результате жидкость имеет возможность протекать, не создавая турбулентных потоков, через проход 47 для охлаждающей жидкости в области нижней поверхности 31 горячей стенки.

Промежуточная часть 23 зажата между опорой 22 и образцом 21, когда образец крепится к опоре винтами 37. В частности, опора содержит выемку 53 для вставки промежуточной части 23 в поверхности для крепления образца. Основание 55 промежуточной части несет ребра 45 и вставляется в выемку. Таким образом, предотвращается перемещение промежуточной части между нижней частью выемки и поверхностями краев полос 29 образца. Как было указано выше, сборка может быть улучшена за счет применения эпоксидной смолы 57, нанесенной на поверхности краев полос в процессе сборки, чтобы ограничить степень вздутия нагретой стенки 27.

Более того, опора 22 и образец 21 крепятся друг к другу с проложенной между ними уплотнительной прокладкой 60, окружающей оба прохода 35 и выемку 53, принимающую основание 55 промежуточной части. Эта прокладка вставляется в канавку 61, окружающую выемку в поверхности опоры, в которую вставляется образец.

Может оказаться полезным определение температуры горячей стенки 27 в процессе выполнения испытаний. Для этой цели образец содержит, по меньшей мере, один температурный датчик 63, например, термопару.

В приведенном примере установлены четыре термопары 63, разнесенные друг от друга в продольном направлении. Каждая термопара предназначена для определения температуры тестовой зоны образца, по которой можно определять, каким образом происходят изменения температуры в процессе проведения испытаний. Таким образом, четыре контрольные зоны расположены в продольном направлении на расстоянии друг от друга, причем каждая из этих зон имеет одинаковые условия охлаждения и таким образом те же самые объемы, которые подвергаются сжатию. Таким образом, каждая зона оснащена двумя термопарами 63 для того, чтобы обеспечить дублирование при проведении измерений. В частности, как показано на рисунке, такой датчик (термопара) установлен в глухом отверстии 65, образованном в полосе 29 образца на заданном расстоянии от наружной поверхности 28 горячей стенки. Сквозные отверстия, образованные в промежуточной части 23 и опоре 22, предназначены для прокладки электрических проводов, которые подключаются к датчику. Точнее, для каждого датчика промежуточная часть 23 имеет сквозное отверстие 66, выполненное в ее основании 55 между двумя ребрами 45 и совпадающее с соответствующим глухим отверстием 65. Опора имеет сквозное отверстие 67 для каждой пары датчиков, большего диаметра, предназначенное для обеспечения связи с обоими расположенными рядом отверстиями 66 в промежуточной части. В задней части опоры заглушки 69 с резьбой закреплены в резьбе, которая нарезана в этих отверстиях. Они содержат просверленные отверстия для прокладки электрических проводов 70. Положения датчиков зафиксированы за счет эпоксидной смолы в отверстиях, в которых установлены эти датчики.

Электрические провода подсоединяются к измерительному устройству 71. Для различных зон, определенных в горячей стенке 27 вокруг мест расположения пар датчиков, может оказаться более предпочтительным разместить датчики на различной глубине под наружной поверхностью горячей стенки, например, на глубинах 0,5 мм, 1 мм, 2 мм и 3 мм от наружной поверхности 28 горячей стенки 27, чтобы получать информацию о температурах на разных глубинах в горячей стенке. Для этой цели достаточно определить величины этих глубин, которые должны соответствовать глубинам для глухих отверстий 65 для каждой пары датчиков. Дублирование измерительных каналов предназначено преимущественно для того, чтобы сделать выполнение измерений температуры более надежным.

Способ, которым выполняется испытание, может быть четко представлен на основе приведенного выше описания. Модуль 20, который был описан выше, устанавливается на стойке 25, которая расположена внутри кожуха 11. Подключают контур циркуляции охлаждающей жидкости, и создают вакуум внутри кожуха до начала выполнения операций с газовой горелкой 13. Плазменная горелка направлена перпендикулярно поверхности горячей стенки. Дистиллированная вода принудительного прокачивается в контуре таким образом, чтобы охлаждать внутреннюю поверхность горячей стенки непрерывно, в то время как ее наружная поверхность подвергается воздействию горячего потока от плазменной горелки. Плазменная горелка перемещается над горячей стенкой с помощью роботизированной руки 15. Скорость продвижения горелки, ее минимальное расстояние от горячей стенки, а также период времени, в течение которого стенка подвергается воздействию теплого потока, задают параметры для испытания таким образом, чтобы сделать возможным внедрять многочисленные формы термических напряжений, представляющих различные аспекты эксплуатации ракетного двигателя (термические переходы, которые являются быстрыми, медленными, стабилизированными, изменения в уровне теплового потока и другие подобные аспекты).

Благодаря своему гребенчатому профилю промежуточная часть 23 обеспечивает удержание параллельных полос образца, предотвращая их изгиб или вращение, когда происходит деформирование горячей стенки. Таким образом, гарантируется одинаковое расстояние между полосами 29, при этом устраняются любые эффекты замыкания или изменения сечения потока охлаждающей жидкости, задаваемого полосами 29 и ребрами промежуточной части.

Естественно, возможны и другие варианты, которые касаются одновременно и средств нагревателя, и охлаждающих средств.

Следует отметить, что описанное выше устройство имеет низкую стоимость и может быть использовано для проведения серии испытаний. При этом каждый образец может проходить несколько различных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ПЛАЗМЕННО-ДУГОВАЯ ГОРЕЛКА | 1998 |

|

RU2152560C2 |

| ХОЛОДИЛЬНОЕ УСТРОЙСТВО | 2009 |

|

RU2494322C2 |

| СОПЛО ПЛАЗМЕННОЙ ГОРЕЛКИ (ВАРИАНТЫ) | 1998 |

|

RU2177677C2 |

| ТЕПЛОЭЛЕКТРОГЕНЕРАТОР ДЛЯ АВТОНОМНОГО ЭНЕРГОСНАБЖЕНИЯ | 2015 |

|

RU2599087C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОРЯЧЕЙ ЖИДКОСТИ, В ЧАСТНОСТИ, ГОРЯЧЕЙ ВОДЫ | 2014 |

|

RU2647936C2 |

| ВОЗДУШНО-ЖИДКОСТНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2819266C1 |

| ИНТЕГРИРОВАННАЯ ТЕПЛОВАЯ ТРУБКА, ЕЕ ТЕПЛООБМЕННЫЙ РЕЖИМ И СПОСОБ | 2003 |

|

RU2388981C2 |

| КОТЕЛ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ И ТЕПЛООБМЕННИК КОТЛА | 2011 |

|

RU2452907C1 |

| УДЛИНЕННЫЙ РЕБРИСТЫЙ ОПОРНЫЙ ВАЛОК ДЛЯ НАПРАВЛЕНИЯ БЕСКОНЕЧНОЙ, ГИБКОЙ, ТЕПЛОПРОВОДНОЙ ЛЕНТЫ ЛИТЕЙНОГО КОНВЕЙЕРА (ВАРИАНТЫ) | 1997 |

|

RU2175587C2 |

Изобретение относится к устройству для оценки термомеханической усталости материала, который подвергается воздействию горячего теплового потока. Устройство содержит образец для испытаний, имеющий "горячую" стенку с наружной поверхностью, которая подвергается воздействию теплового потока, и внутренней поверхностью, от которой отходят параллельные полосы, прикрепленные к этой внутренней поверхности и образующие между собой параллельные каналы; промежуточную часть, имеющую параллельные ребра, форма и размеры которых обеспечивают возможность их вставки в указанные каналы между полосами с образованием прохода в области внутренней поверхности горячей стенки для циркуляции охлаждающей жидкости. Проход состоит из множества параллельных сегментов, отделенных друг от друга указанными полосами, а сечение прохода задано путем вставки ребер в указанные параллельные каналы. Устройство также содержит опору, на которой установлены образец и промежуточная часть, имеющая проходы, связанные с концами прохода для циркуляции охлаждающей жидкости; контур циркуляции охлаждающей жидкости, и нагревающие средства. Технический результат: возможность создания условий тестирования моделей, соответствующих реальным промышленным условиям, а также обеспечение возможности воздействовать высокими уровнями теплового потока с относительно простыми средствами нагревателя при одновременном наличии ресурса системы охлаждения, который соответствует "промышленным" системам. 9 з.п. ф-лы, 7 ил.

1. Устройство для оценки термомеханической усталости материала, который подвергается воздействию теплового потока, отличающееся тем, что содержит образец (21) для испытаний, изготовленный из указанного материала и имеющий "горячую" стенку (27) с наружной поверхностью (28), которая подвергается воздействию теплового потока, и внутренней поверхностью (31), от которой отходят параллельные полосы (29), прикрепленные к этой внутренней поверхности и образующие между собой параллельные каналы (33); промежуточную часть (23), имеющую параллельные ребра (45), форма и размеры которых обеспечивают возможность их вставки в указанные каналы между полосами с образованием прохода в области внутренней поверхности горячей стенки для циркуляции охлаждающей жидкости, причем проход состоит из множества параллельных сегментов, отделенных друг от друга указанными полосами, а сечение прохода задано путем вставки ребер в указанные параллельные каналы; опору (22), на которой установлены образец (21) и промежуточная часть (23) и которая имеет проходы (35), связанные с концами указанного прохода для циркуляции охлаждающей жидкости; контур (41, 43) циркуляции охлаждающей жидкости, присоединенный к указанным проходам в опоре; и нагревающие средства (13) для нагревания указанной горячей стенки.

2. Устройство по п.1, отличающееся тем, что нагревающие средства содержат плазменную горелку (13), направленную на наружную поверхность (28) указанной горячей стенки.

3. Устройство по п.1, отличающееся тем, что образец (21) изготовлен из куска материала, в котором сформированы параллельные каналы.

4. Устройство по п.1, отличающееся тем, что образец содержит, по меньшей мере, один температурный датчик (63).

5. Устройство по п.3, отличающееся тем, что образец содержит, по меньшей мере, один температурный датчик, расположенный в глухом отверстии (65), которое образовано в полосе (29) на заданном расстоянии от наружной поверхности горячей стенки, вместе со сквозными отверстиями (66, 67), выполненными в промежуточной части и в опоре для прокладки электрических проводов (70), подключенных к указанному датчику.

6. Устройство по п.1, отличающееся тем, что внешние параллельные каналы (33) образца имеют меньшую глубину, чем средние каналы, в результате чего толщина горячей стенки увеличена вдоль ее продольных краев.

7. Устройство по п.1, отличающееся тем, что параллельные каналы (33) образца длиннее, чем ребра (45) промежуточной части и проходят за торцы ребер, а проходы (35) в опоре ведут к соответствующим торцам промежуточной части (23), установленной в каналах образца, с выходом между концами каналов и торцами ребер.

8. Устройство по п.7, отличающееся тем, что торцы ребер (45) закруглены таким образом, чтобы соответствовать форме концов каналов (33) образца, полученных фрезерованием, для образования напорной камеры и направляющей камеры (50) для охлаждающей жидкости, сообщающихся с каждым проходом в опоре.

9. Устройство по п.1, отличающееся тем, что опора (22) содержит на одной поверхности выемку (53) для приема промежуточной части, в которой установлено основание (55) промежуточной части, несущее указанные ребра, причем образец крепится на опоре таким образом, чтобы промежуточная часть (23) была зажата между образцом и опорой, при этом опора и образец соединены друг с другом с проложенной между ними уплотнительной прокладкой (60), которая окружает отверстия проходов (35) и выемку (53) для установки указанного основания.

10. Устройство по п.2, отличающееся тем, что плазменная горелка (13) и модуль (20), образованный образцом, промежуточной частью и опорой, установлены в вакуумном кожухе (11), причем плазменная горелка переносится роботизированной рукой (15), управляемой для регулирования положения и перемещения плазменной горелки относительно горячей стенки.

| EP 588739 B1 03.12.1997 | |||

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ЛОПАТОК ТУРБОМАШИН НА ТЕРМОМЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 2003 |

|

RU2250451C1 |

| МОДУЛЬ ОРОСИТЕЛЯ ГРАДИРНИ | 2004 |

|

RU2254534C1 |

| Способ неразрушающего определения теплофизических свойств материалов теплозащитных покрытий на металлическом основании | 1986 |

|

SU1495696A1 |

Авторы

Даты

2015-08-20—Публикация

2011-04-20—Подача