Область техники, к которой относится изобретение

Настоящее изобретение относится к нанокомпозитам низкой проницаемости, которые можно применять для улучшения воздухонепроницаемости, способам их получения и их применению в промышленных продуктах.

Предпосылки создания изобретения

Нанокомпозиты представляют собой полимерные системы, содержащие неорганические частицы, хотя бы один размер которых находится в нанометровом интервале. Некоторые примеры описаны в патентах US 6060549, 6103817, 6034164, 5973053, 5936023, 5883173, 5807629, 5665183, 5576373 и 5576372. Обычно в составе нанокомпозитов применяют такие виды неорганических частиц, как филосиликаты, неорганические вещества, принадлежащее к общему классу так называемых «наноглин», или «глин». В идеальном случае в нанокомпозите должна происходить интеркаляция, при которой полимер входит в пространство или продолговатую полость между частицами глины. В конечном счете желательно, чтобы происходило отшелушивание, в результате которого полимер становится полностью диспергированным среди отдельных частичек глины нанометрового размера. Присутствие глин в различных полимерных смесях приводит к общему улучшению их воздухонепроницаемости, поэтому существует потребность в нанокомпозитах, имеющих низкую воздухопроницаемость; особенно необходим динамически вулканизированный эластомерный нанокомпозит, такой, который применяют в производстве шин.

При производстве нанокомпозитов применяют многочисленные способы получения слоистых глин. Один из наиболее распространенных способов основан на применении модифицированных органическими фрагментами монтмориллонитов. Органоглины обычно получают по ионообменным реакциям в растворе, при этом ионы натрия, присутствующие на поверхности натриевой формы монтмориллонита, замещаются органическими молекулами, например алкильными или арильными соединениями аммония; они известны в промышленности как вещества, способствующие набуханию и расслаиванию. См., например, патенты US 5807629, WO 02/100935 и WO 02/100936. Другие базовые ссылки включают патенты US 5576373, 5665183, 5807629, 5936023, 6121361, WO 94/22680, WO 01/85831 и WO 04/058874.

Один способ улучшения свойств органоглин состоит в применении функционализированных полимеров для обработки глины. В этом подходе применяют материалы, которые растворимы в воде, или материалы, которые можно ввести в реакцию полимеризации. Этот подход применяли для приготовления нейлоновых нанокомпозитов, в качестве модификатора применяли, например, олигомерный или мономерный капролактам. Для достижения определенного успеха в образовании полиолефиновых нанокомпозитов, например, полипропиленовых нанокомпозитов, используют полипропилены с привитым малеиновым ангидридом.

Известно, например, что нейлон с наполнителем из слоистой глины применяют как ударопрочную пластиковую матрицу, как описано в US 6060549 на имя Li и др. В частности, Li и др. описывают смесь термопластичной смолы, например нейлона, и сополимера С4-C7 изоолефина, а также пара - метилстирола и пара-(галогенметилстирола), смесь также включает содержащие нейлон слоистые глины, которые используются в качестве ударопрочного материала. Далее, в нерассмотренной заявке Японии Р2000-160024, авторы Yuichi и др., описана термопластичная эластомерная композиция, которую можно применять как воздухонепроницаемую перегородку. Нанокомпозит, описанный Yuichi и др. представляет собой смесь, аналогичную описанной Li и др.

Также с использованием комплексообразователя и каучука формуют эластомерные нанокомпозитные внутренние покрытия и камеры шин, причем комплексообразователь представляет собой реакционноспособный каучук, содержащий положительно заряженные группы, и однородно распределенный в нем слоистый силикат. См., например, Kresge др., патенты US 5665183 и 5576373. В этом подходе применяют полученные заранее положительно заряженные компоненты реакционноспособного каучука.

Нанокомпозиты также получают с использованием неионных бромированных сополимеров изобутилена и пара-метилстирола и смесей этих сополимеров с другими полимерами. См., например, патенты US 5807629 и US 6034164 на имя Elspass и др.

Как описано выше, эти нанокомпозиты приготовлены путем смешения эластомеров и органоглин в расплавленном состоянии или в растворе; вследствие гидрофобной природы полимера органоглины обычно модифицируют, чтобы обеспечить лучшее взаимодействие между глинами и полимерами. Процесс модификации обычно включает обмен анионов Na+ в неорганической глине на органические модификаторы, например соли тетраалкиламмония. Этот способ дорогой, причем большинство модифицированных глин не подвергаются расшелушиванию в полимерах или в органических растворителях. В совместно переуступленной совместно поданной заявке US (не переуступленной) «Функционализированные нанокомпозиты изобутиленового полимера с неорганической глиной и способ в водно-органической эмульсии», авторы Weiqing Weng и др., поданной того же числа, описан процесс в водно-органической эмульсии, в котором глину, диспергированную в водной фазе, смешивают с функционализированным эластомерным связующим и из эмульсии выделяют нанокомпозит. В этом способе не применяется диспергирование глины в органической фазе, поэтому глина может представлять собой немодифицированную неорганическую глину, которую диспергировали в воде, необязательно совместно с эмульгатором и/или эластомером, которые могут быть функционализированы эмульгирующими группами.

Другая интересная ссылка включает WO 98/03562. Независимо от способа получения нанокомпозита, в данной области техники обычно нанокомпозит получают на отдельной стадии, отдельно от других стадий обработки полимера.

Более того, в данной области техники обычно обрабатывают объемный полимер, чтобы получить нанокомпозит, поскольку дозирование компонентов часто приводит к нежелательному образованию геля. Существует потребность в менее затратном, более эффективном способе получения нанокомпозитов полимер/глина. Кроме того, технический результат, который достигается при осуществлении заявленных способов, состоит в улучшении стойкости к воздухопроницаемости или кислородопроницаемости, полученных нанокомпозитов.

Краткое изложение сущности изобретения

Настоящее изобретение представляет менее затратный, более эффективный способ получения нанокомпозитов полимер-глина. Способ можно объединить со способом галогенирования эластомера, путем обработки дисперсией глины отводимого от основного потока небольшого потока раствора полимера, выходящего из процесса галогенирования, с образованием концентрированного потока полимер - глина, и возвращения концентрированного потока полимер - глина в процесс галогенирования, где он смешивается с основным потоком полимера. Возвращаемый поток полимер - глина делают в достаточной степени концентрированным, для того чтобы обеспечить требуемое общее содержание глины в эластомерном продукте после смешивания с основным потоком полимера, но не слишком концентрированным, чтобы избежать отрицательного воздействия на свойства полимера, например образование геля. Небольшой поток полимера можно отвести в любом подходящем месте до места выделения галогенированного эластомера в процессе галогенирования, например, после стадии щелочной промывки, но перед конечной стадией удаления растворителя. Аналогичным образом поток концентрата полимер - глина можно вернуть в основной поток для смешивания с остальным потоком полимера в любом подходящем месте в процессе галогенирования, например, после отбора небольшого потока полимера, но выше места конечного удаления растворителя.

В одном из предпочтительных вариантов настоящее изобретение представляет собой способ получения нанокомпозита, включающий следующие стадии: (а) контактирование раствора эластомера в органическом растворителе с галогеном с образованием галогенированного эластомерного связующего; (б) обработка первой части галогенированного эластомерного связующего с дисперсией глины с образованием маточного раствора, включающего концентрированную дисперсию полимер - глина; (в) смешивание маточного раствора со второй частью галогенированного эластомерного связующего с образованием смеси, включающей диспергированный галогенированный нанокомпозит эластомер - глина; (г) выделение галогенированного нанокомпозита эластомер - глина из смеси.

В одном из предпочтительных вариантов способ может также включать стадию нейтрализации галогенированного эластомерного связующего, образованного на стадии (а), перед обработкой на стадии (б). В другом предпочтительном варианте нейтрализация смеси, образующейся на стадии (в), может происходить перед выделением на стадии (г). В одном из предпочтительных вариантов эластомер может представлять собой бутиловый каучук. Концентрация бутилового каучука в связующем может составлять от 1 до 30% мас. В другом предпочтительном варианте количество бутилового каучука в связующем может составлять от 10 до 25% мас. Концентрация глины в дисперсии может составлять от 0,1 до 5% мас. в расчете на массу дисперсии. В другом предпочтительном варианте количество глины в дисперсии может составлять от 0,3 до 3% мас. в расчете на массу дисперсии. Величина pH дисперсии может составлять, например, от 4 до 13. Объемное отношение дисперсии глины к галогенированному эластомерному связующему на стадии (б) может составлять от 0,01:1 до 1:1 в одном из предпочтительных вариантов и от 0,1:1 до 0,9:1 или от 0,3:1 до 0,7:1 в других предпочтительных вариантах.

Массовое отношение первой части галогенированного эластомерного связующего ко второй части галогенированного эластомерного связующего может составлять от 1:99 до 30:70 на безводной основе, предпочтительно от 3:97 до 20:80, более предпочтительно от 5:95 до 10:90.

Дисперсия глины может включать неорганическую глину, может практически не содержать модифицированной органическими фрагментами глины (органоглины) или может включать органоглину. Глину при желании можно диспергировать в любой жидкой среде, например в воде, органической жидкости, которая может смешиваться или не смешиваться с водой, и/или в смеси воды и органической жидкости, которая может представлять собой раствор или эмульсию. Дисперсия глины может включать разнообразные модификаторы, поверхностно-активные вещества, эмульгаторы, стабилизаторы, расслаивающие агенты и тому подобное. В одном из предпочтительных вариантов дисперсия глины может представлять собой водную суспензию неорганической глины.

Галогенированный эластомер может представлять собой галогенированный полимерный изобутилен. Галоген может представлять собой бром, хлор или их смеси.

Стадия выделения может включать отфильтровывание нанокомпозита от смеси, или по крайней мере от одной фазы смеси, если смесь представляет собой эмульсию. В другом предпочтительном варианте выделение может включать осаждение нанокомпозита эластомер - глина с помощью высаливающего агента, например из смеси, которая может необязательно быть сконцентрирована путем удаления жидкости перед стадией осаждения. В другом предпочтительном варианте выделение может включать испарение жидкости из по крайней мере одной фазы смеси. В одном из предпочтительных вариантов дисперсия глины представляет собой неорганическую глину в водной суспензии, а выделение может включать выпаривание растворителя из смеси, образовавшейся на стадии (в), с образованием водной суспензии нанокомпозита, и пропускание суспензии через один или более экструдеров с целью ее высушивания.

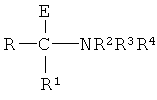

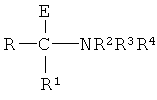

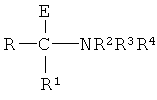

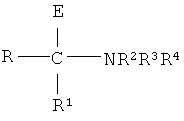

В одном из предпочтительных вариантов первую часть раствора галогенированного полимера можно подвергать функционализации с образованием полимерной цепи Е, включающей функционализированную аммонием группу. В конкретном предпочтительном варианте функционализированную аммонием группу можно описать как следующий групповой заместитель в полимерной цепи Е:

где R и R1 одинаковые или различные и представляют собой одну из следующих групп: водород, С1-С7алкилы и первичные или вторичные алкилгалогениды; и где R2, R3 и R4 одинаковые или различные и их выбирают из следующих групп: водород, С1-С20алкилы, алкены или арилы, замещенные С1-С20алкилы, алкены или арилы, С1-С20алифатические спирты или простые эфиры, С1-С20карбоновые кислоты, нитрилы, этоксилированные амины, акрилаты, сложные эфиры или ионы аммония. В определенных предпочтительных вариантах функционализированную аммониевую группу выбирают из группы, включающей N-метилдиэтаноламин, N,N-диметилэтаноламин, триэтаноламин или их комбинации.

Смешивание глины и первой части каучука может включать эмульгатор. В одном из предпочтительных вариантов эмульгатор можно выбрать из группы, включающей третичные амины, диамины, полиамины, соли аминов, четвертичные аммониевые соединения, алкилглюкозиды, этоксилаты и тому подобные вещества. В других предпочтительных вариантах эмульгатор может представлять собой алкилэтоксилат, линейный этоксилированный спирт, этоксилированный амид, этоксилированный амин, этоксилированный фенол или алкилфенол, или подобные вещества. В других предпочтительных вариантах эмульгатор может представлять собой этоксилат кокосового амина, этоксилат таллового амина, этоксилат олеилового амина, этоксилат нонилфенола и так далее.

Глина может представлять собой силикат. В одном из предпочтительных вариантов силикат может представлять собой смектитовую глину. В других предпочтительных вариантах смектитовая глина может представлять собой монтмориллонит, нонтронит, бейделлит, бентонит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кенйаит, стевенсит, вермикулит, галлоизит, гидротальцит и др., или их комбинацию. В конкретных предпочтительных вариантах смектитовая глина может представлять собой монтмориллонит, бентонит, вермикулит или их комбинацию.

Глина может представлять собой модифицированную органическими веществами глину или ее можно модифицировать в процессе с помощью расшелушивающей добавки. Расшелушивающую добавку можно выбрать из группы, включающей ион аммония, алкиламины, ион алкиламмония, а также фосфониевые или сульфониевые производные алифатических, ароматических или арилалифатических аминов, фосфинов и сульфидов. В некоторых предпочтительных вариантах соединения аминов имеют строение R12R13R14N, в которой R12, R13 и R14 представляют собой одинаковые или различные С1-С20алкилы или алкены. В других предпочтительных вариантах соединение амина может иметь структуру R12R13R14N, в которой R12, R13 и R14 представляют собой одинаковые или различные C1-С20алкилы или алкены. В других предпочтительных вариантах аминовое соединение представляет собой третичный амин с длинной цепью, в котором по крайней мере R12 представляет собой C14-С20алкил или алкен.

В других предпочтительных вариантах аминовое соединение может представлять собой диамин, например диаминоалкан, N-алкилдиаминоалкан, N,N-диалкилдиаминоалкил, N,N,N'-триалкилдиаминоалкан, N,N,N',N'-тетраалкилдиаминоалкан, и подобные вещества. Диамин может иметь структуру R18R19N-R20-NR21R22, в которой R18, R19, R20, R21 и R22 представляют собой одинаковые или различные C1-С30алкилы или алкены в одном из предпочтительных вариантов, представляют собой одинаковые или различные C1-С20алкилы или алкены в другом предпочтительном варианте. В одном из предпочтительных вариантов по крайней мере одна из N-алкильных или N-алкеновых групп (то есть R18, R19, R21 или R22) содержит от 8 до 30 атомов углерода или от 14 до 20 атомов углерода в другом предпочтительном варианте. Конкретные представительные примеры могут включать, например, N-коко-1,3-диаминопропан, N-олеил-1,3-диаминопропан, N-талловый-1,3-диаминопропан, N,N,N'-триметил-N'-талловый-1,3-диаминопропан и подобные соединения.

В других предпочтительных вариантах расшелушивающая добавка может представлять собой полисилан структуры -Si(R15)2R16, в которой R15 каждый раз представляет собой такую же или другую группу, и ее выбирают из алкила, алкоксила или оксисилана, a R16 представляет собой органический радикал, совместимый с матричным полимером нанокомпозита, предпочтительно алкил, алкоксил или оксисилан. В других предпочтительных вариантах расшелушивающая добавка может включать протонированные аминокислоты и их соли, содержащие 2-30 атомов углерода, например, 12-аминододекановую кислоту, эпсилон-капролактам и подобные материалы.

Изобутиленовый полимер может представлять собой сополимер C4-С7изоолефина и алкилстирола. Алкилстирол может представлять собой пара-метилстирол. Изобутиленовый полимер может включать функциональные группы, выбранные из группы, включающей галогениды, простые эфиры, амины, амиды, сложные эфиры, кислоты и гидроксиды.

Растворители, которые используют для получения полимерного раствора, могут включать алканы, алкены, ароматические углеводороды, нитроалканы, галогенированные алканы и их смеси. В одном из предпочтительных вариантов растворитель может представлять собой гексан, циклогексан, толуол и так далее. Предпочтительно растворитель включает один или более линейных, разветвленных или циклических С2-С40алканов. Предпочтительно растворитель включает одно или более из следующих веществ: гексан, циклогексан, толуол, тетрагидрофуран, бутан, изобутен, пентан, октан, изооктан, нонан, додекан или их смеси.

В одном из предпочтительных вариантов настоящее изобретение представляет собой способ получения нанокомпозита, включающий следующие стадии: контактирование раствора бутилового каучука в органическом растворителе с галогеном с образованием раствора галогенированного бутилового каучука; нейтрализацию раствора галогенированного каучука основанием с получением нейтрализованного раствора галогенированного бутилового каучука; контактирование первой части нейтрализованного раствора галогенированного бутилового каучука с функционализирующим агентом с образованием раствора функционализированного бутилового каучука; смешение водной суспензии неорганической глины с раствором функционализированного бутилового каучука с образованием маточного раствора в виде эмульсии, включающей концентрированный нанокомпозит полимер - глина; смешение маточного раствора со второй частью раствора галогенированного бутилового каучука с получением смеси, включающей нанокомпозит полимер - глина, диспергированный в галогенированном бутиловом каучуке, и выделение нанокомпозита галогенированный бутиловый каучук - глина из второй эмульсии.

Краткое описание чертежей

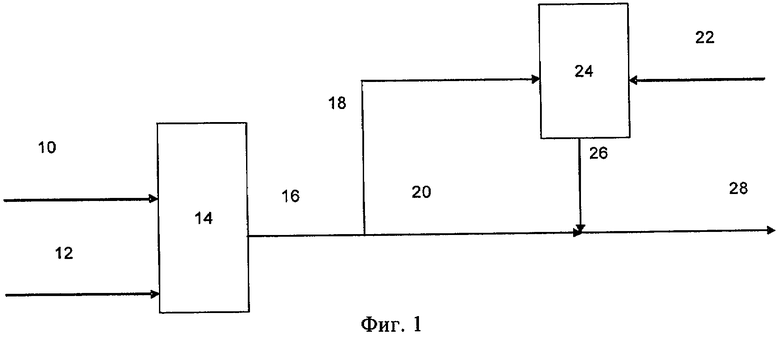

На фиг.1 показана упрощенная блок-схема способа, объединяющего галогенирование бутилового каучука и образование нанокомпозита в соответствии с предпочтительным вариантом настоящего изобретения.

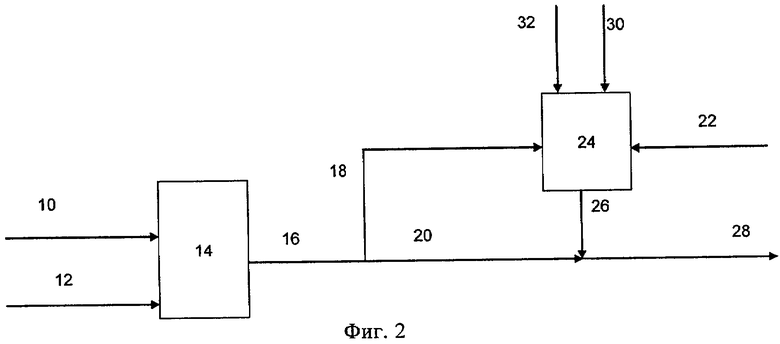

На фиг.2 показана упрощенная блок-схема способа, объединяющего галогенирование бутилового каучука и образование нанокомпозита в соответствии с предпочтительным вариантом настоящего изобретения, в котором способ включает модификацию глины или функционализацию части галогенированного полимера.

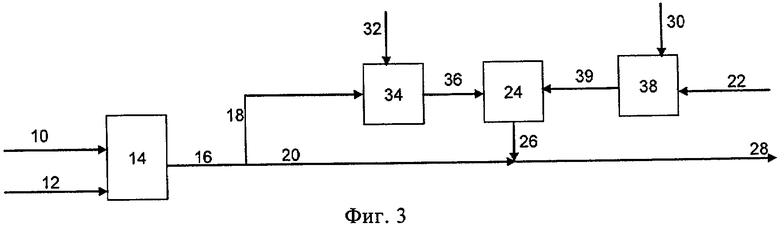

На фиг.3 показана упрощенная блок-схема способа, объединяющего галогенирование бутилового каучука и образование нанокомпозита в соответствии с предпочтительным вариантом настоящего изобретения, в котором модификацию глины и/или функционализацию полимера осуществляют в отдельных стадиях.

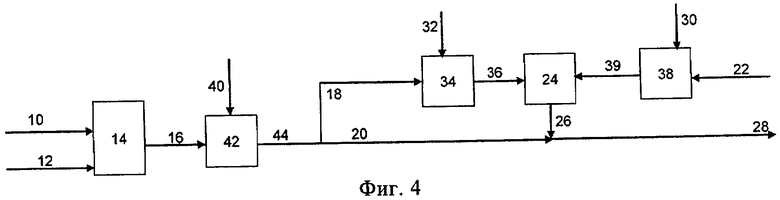

На фиг.4 показана упрощенная блок-схема способа, объединяющего галогенирование бутилового каучука и образование нанокомпозита в соответствии с предпочтительным вариантом настоящего изобретения, в котором галогенированный раствор нейтрализуют перед последующей обработкой.

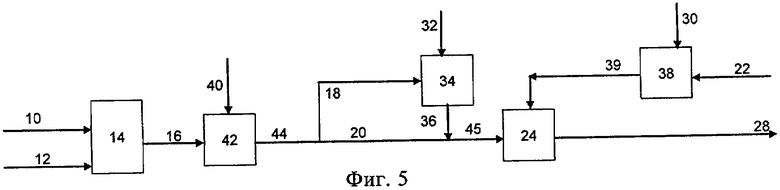

На фиг.5 показана упрощенная блок-схема способа, объединяющего галогенирование бутилового каучука и образование нанокомпозита в соответствии с другим предпочтительным вариантом настоящего изобретения, в котором галогенированный раствор нейтрализуют перед последующей обработкой.

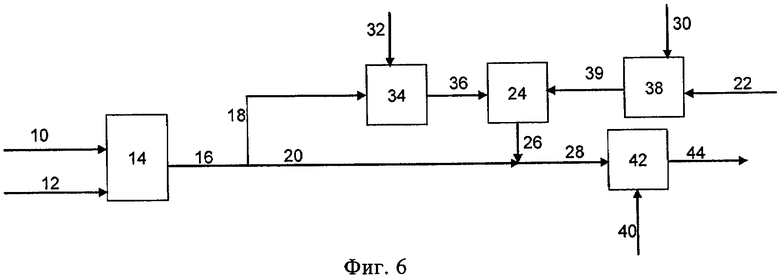

На фиг.6 показана упрощенная блок-схема способа, объединяющего галогенирование бутилового каучука и образование нанокомпозита в соответствии с предпочтительным вариантом настоящего изобретения, в котором нанокомпозит образуется в кислотных условиях, и получившуюся смесь, содержащую нанокомпозит, подвергают нейтрализации перед выделением нанокомпозита.

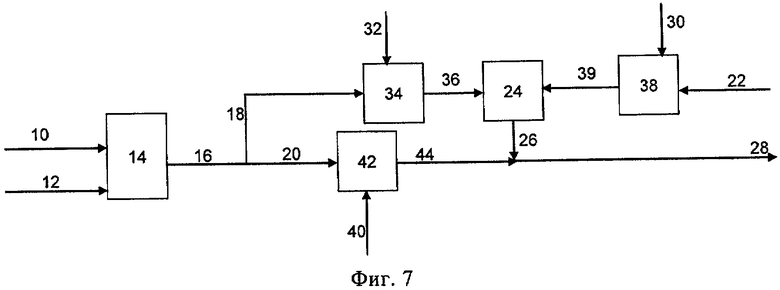

На фиг.7 показана упрощенная блок-схема способа, объединяющего галогенирование бутилового каучука и образование нанокомпозита в соответствии с другим предпочтительным вариантом настоящего изобретения.

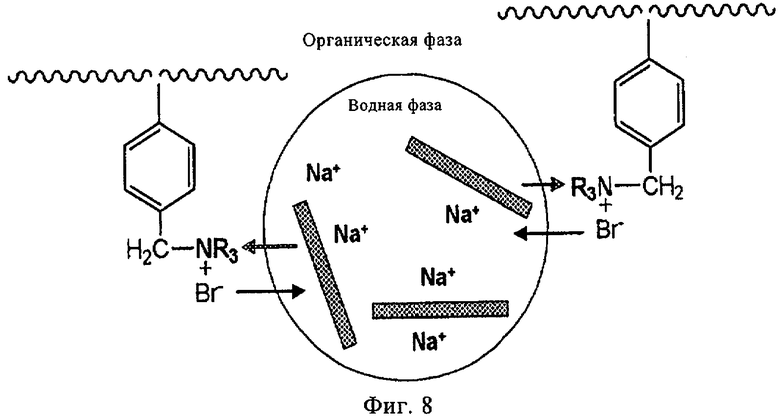

На фиг.8 показана эмульсия, полученная при осуществлении одного из предпочтительных вариантов способа по настоящему изобретению.

Подробное описание изобретения

Настоящее изобретение описывает способ получения нанокомпозитов полимер - глина. Способ дает возможность получать нанокомпозит галогенированного эластомера и глины, желательно слоистой глины, подходящий для применения в качестве воздухонепроницаемого барьера. Нанокомпозит, полученный в соответствии со способом по данному изобретению, имеет улучшенную воздухонепроницаемость и подходит для применения в качестве внутренней облицовки или камеры шины.

Определения

В настоящем описании применяется новая система нумерации для групп периодической таблицы, изложенная в Chemical and Engineering News, 63(5), 27 (1985).

В настоящем описании выражение «полимер» можно применять для обозначения гомополимеров, сополимеров с регулярно и нерегулярно чередующимися звеньями, тройных сополимеров и т.д. Аналогично под термином «сополимер» можно понимать полимер, включающий по крайней мере два мономера, необязательно с другими мономерами.

В настоящем описании, когда говорится, что полимер включает мономер, мономер в полимере находится в полимеризованной форме или в виде производного. Аналогично, если компоненты катализатора описывают как включающие нейтральные устойчивые формы компонентов, каждому лицу, квалифицированному в данной области техники, хорошо понятно, что с мономерами реагирует ионная форма компонента, с образованием полимеров.

В настоящем описании под терминами «эластомер» или «эластомерная композиция» понимают любой полимер или композицию полимеров (например, смеси полимеров), удовлетворяющие описанию в ASTM D1566. Эластомер включает смеси полимеров, например смешанные расплавы и/или смеси полимеров в реакторе. Это выражение можно использовать наряду с выражением «каучук».

В настоящем описании выражение phr означает «частей на сто частей каучука» и представляет собой размерность, обычную в данной области техники, когда количество компонента в композиции меряют по отношению к основному компоненту эластомера, в расчете на 100 частей по массе эластомера (эластомеров) или каучука (каучуков).

В настоящем описании под выражениями «эластомер на основе изобутилена» или «полимер на основе изобутилена» понимают эластомеры или полимеры, включающие по крайней мере 70% мол. повторяющихся звеньев на основе изобутилена.

В настоящем изобретении под выражением «изоолефин» понимают любой олефиновый мономер, содержащий по крайней мере один углеродный атом, содержащий два заместителя.

В настоящем описании под выражением «полиолефин» понимают любой мономер, содержащий два или более ненасыщенных фрагмента (обычно двойные связи), например полиолефин может представлять собой любой мономер, включающий две сопряженные двойные связи, например сопряженный диен, такой как изопрен.

В настоящем описании под выражениями «нанокомпозит» или «нанокомпозитный состав» понимают полимерные системы, содержащие неорганические частицы, по крайней мере одно из измерений которых имеет наноразмеры, внутри полимерной матрицы.

В настоящем описании под выражением «интеркаляция» понимают состояние композиции, в котором полимер расположен между слоями чешуйчатого наполнителя. Как принято в промышленности и в науке, некоторыми признаками интеркаляции могут быть сдвиги и/или ослабление линий в рентгеновских спектрах по сравнению с линиями спектров исходных чешуйчатых наполнителей, что указывает на увеличенные расстояния между слоями вермикулита по сравнению с исходным минералом.

В настоящем описании под выражением «расшелушивание» понимают разделение индивидуальных слоев исходной неорганической частицы так, что полимер может окружать или окружает каждую частицу. В одном из предпочтительных вариантов между частицами присутствует достаточное количество полимера, так что частицы распределены в полимере случайным образом. Например, признаком расшелушивания или интеркаляции может быть рентгенограмма, на которой отсутствуют рефлексы или наблюдаются увеличенные межплоскостные расстояния в результате неупорядоченного распределения или увеличенного разделения слоистых частичек. Однако в промышленности и науке признано, что и другие признаки можно применять для определения результатов расшелушивания, например испытания на проницаемость, данные электронной микроскопии, атомно-силовой микроскопии и т.д.

В настоящем описании под выражением «растворитель» понимают любое вещество, способное растворять другое вещество. Если используется выражение «растворитель», оно может обозначать по крайней мере один растворитель или два или более растворителей, если не указано иное. В определенных предпочтительных вариантах растворитель является полярным; в других предпочтительных вариантах растворитель неполярный.

В настоящем описании выражение «раствор» обозначает однородно диспергированную на молекулярном или ионном уровне смесь одного или более веществ (растворяемых компонентов) в одном или более веществ (растворителей). Например, процесс растворения означает процесс смешивания, в котором как эластомер, так и модифицированный слоистый наполнитель остаются в том же органическом растворителе или смеси растворителей.

В настоящем описании под выражением «суспензия» понимают систему, состоящую из твердого вещества, диспергированного в твердом веществе, жидкости или газе, обычно в виде частиц, которые по размеру больше коллоидных.

В настоящем описании под выражением «эмульсия» понимают систему, включающую жидкость или жидкую суспензию, диспергированную с помощью или без помощи эмульгатора в несмешивающейся жидкости, обычно в виде капелек размером больше коллоидного.

В настоящем описании под выражением «углеводород» понимают молекулы или фрагменты молекул, содержащие, в первую очередь, атомы водорода и углерода. В некоторых предпочтительных вариантах выражение «углеводород» также включает галогенированные производные углеводородов и производные, содержащие гетероатомы, как более подробно обсуждается ниже.

Галогенированный эластомер

Нанокомпозит по настоящему изобретению включает по крайней мере один галогенированный эластомер, включающий звенья на основе C4-С7изоолефинов. Изоолефин может представлять собой C4-С8 соединение, в одном из предпочтительных вариантов выбранное из изобутена, 2-метил-1-бутена, 3-метил-1-бутена, 2-метил-2-бутена и 4-метил-1-пентена. Эластомер может также включать другие производные мономерные звенья. В одном из предпочтительных вариантов галогенированный эластомер включает по крайней мере один мономер на основе стирола, который может представлять собой любое замещенное мономерное звено, и желательно его выбирают из следующих веществ: стирол, альфа-метилстирол или алкилстирол (орто, мета или пара), алкил выбирают из любого C1-С5алкила или алкила с разветвленной цепью. В желательном предпочтительном варианте мономер на основе стирола представляет собой пара-метилстирол. В другом предпочтительном варианте эластомер включает по крайней мере один полиолефин, который может представлять собой C4-С14диен, сопряженный или несопряженный, в одном предпочтительном варианте выбранный из изопрена, бутадиена, 2,3-диметил-1,3-бутадиена, мирцена, 6,6-диметилфульвена, гексадиена, циклопентадиена, метилциклопентадиена и пиперилена.

В одном из предпочтительных вариантов галогенированный эластомер включает звенья на основе изоолефина, звенья на основе полиолефина и звенья на основе стирола. В другом предпочтительном варианте галогенированный эластомер включает звенья на основе изоолефина и звенья на основе стирола, а в еще одном предпочтительном варианте галогенированный эластомер включает звенья на основе изоолефина и звенья на основе полиолефина.

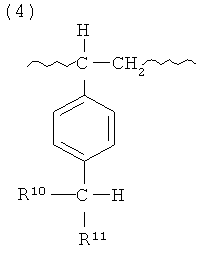

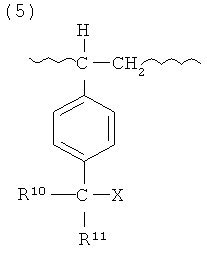

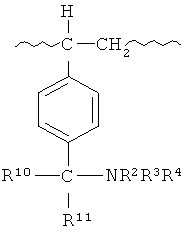

Галогенированные эластомеры в одном из предпочтительных вариантов настоящего изобретения представляют собой статистические сополимеры С4-С7изоолефина, например сополимер изобутилена и пара-алкилстирола, предпочтительно пара-метилстирола, содержащие по крайней мере 80% мас., более предпочтительно по крайней мере 90% мас. пара-изомера, а также включающие функционализированные сополимеры, в которых по крайней мере некоторые из алкильных заместителей, присутствующие в мономерных звеньях на основе стирола, содержат галоген в бензильном положении или некоторые другие функциональные группы. В другом предпочтительном варианте изобретения сополимер представляет собой статистический эластомерный сополимер этилена или сомономера С3-С6альфа-олефина и пара-алкилстирола, предпочтительно пара-метилстирол содержит по крайней мере 80% мас., более предпочтительно по крайней мере 90% мас. пара-изомера, а также включает функционализированные сополимеры, в которых по крайней мере некоторые алкильные заместители, присутствующие в стирольных мономерных звеньях, содержат галоген в бензильном положении или некоторые другие функциональные группы. Предпочтительные материалы можно охарактеризовать как сополимеры, содержащие следующие мономерные звенья, случайным образом распределенные в полимерной цепи

в которых R10 и R11 представляют собой независимо друг от друга водород, низший алкил, предпочтительно C1-С7алкил, и первичные или вторичные алкилгалогениды, а Х представляет собой функциональную группу, например галоген. Предпочтительно R10 и R11 представляют собой водород. В одном из предпочтительных вариантов до 60% мол. пара-замещенного стирола, присутствующего в сополимерной структуре, может представлять собой функционализированную структуру (5), приведенную выше, а в другом предпочтительном варианте это количество составляет от 0,1 до 5% мол. В еще одном предпочтительном варианте количество функционализированной структуры (5) составляет от 0,4 до 1% мол.

Функциональная группа Х может представлять собой галоген или комбинацию галогена и какой-либо другой функциональной группы, которую можно ввести путем нуклеофильного замещения галогена в бензильном положении на другие группы, например карбоновые кислоты, соли карбоновых кислот, сложные эфиры карбоновых кислот, их амиды и имиды, гидроксильную группу, алкоксигрупу, феноксигруппу, тиолатную группу, тиоэфирную группу, ксантат, цианид, нитрил, аминогруппу и их смеси. Эти функционализированные сополимеры изоолефинов, способ их получения, способы функционализации и вулканизации более конкретно описаны в патенте US 5162445, и конкретно описаны представленные ниже функционализированные амины.

Наиболее полезными из таких функционализированных материалов являются эластомерные статистические сополимеры изобутилена и пара-метилстирола, содержащие от 0,5 до 20% мол. пара-метилстирола, в котором до 60% мол. метильных заместителей, содержащихся в бензильном кольце, содержат атом брома или хлора, предпочтительно атом брома (пара-(бромметилстирол)), а также комбинацию пара-(бромметилстирола) и других функциональных групп, например сложноэфирных и эфирных. Эти галогенированные эластомеры имеются в продаже под маркой эластомеры EXXPRO™ (ExxonMobil Chemical Company, Houston TX), они обозначены аббревиатурой БИМС.

В особенно предпочтительном варианте функциональную группу выбирают так, чтобы она могла реагировать с образованием полярной связи с функциональными группами, присутствующими в матричном полимере, например кислотными, амино- или гидроксильными функциональными группами, когда компоненты полимера смешивают при высоких температурах. Эти функционализированные сополимеры обладают практически гомогенным распределением состава, так что по крайней мере 95% мас. полимера содержит количество пара-алкилстирола, составляющее 10% от среднего содержания пара-алкилстирола в полимере, измеренного в соответствии с методикой, описанной в US 5162445. Подходящие сополимеры также отличаются узким распределением по молекулярной массе (Mw/Mn), составляющим менее 5, более предпочтительно менее 2,5, их средневискозиметрическая молекулярная масса предпочтительно составляет от 200000 до 2000000 и предпочтительная средняя числовая молекулярная масса, измеренная с помощью гель-проникающей хроматографии, составляет от 25000 до 750000.

БИМС полимеры можно получать путем суспензионной полимеризации смеси мономеров в присутствии катализатора на основе кислоты Льюиса, за которой следует галогенирование, предпочтительно бромирование, в растворе в присутствии галогена и источника, способствующего образованию радикалов, например тепла и/или света и/или химического инициатора, и необязательно последующего электрофильного замещения брома различными функциональными группами.

Предпочтительные БИМС полимеры представляют собой бромированные полимеры, которые обычно содержат от 0,1 до 5% мол. бромметилстирольных групп, по отношению к общему содержанию звеньев на основе мономера в полимере. В другом предпочтительном варианте количество бромметильных групп составляет от 0,2 до 3,0% мол. и от 0,3 до 2,8% мол. в другом предпочтительном варианте, в еще одном предпочтительном варианте от 0,4 до 2,5% мол. и от 0,3 до 2,0% мол. в еще одном предпочтительном варианте, причем желательные интервалы могут представлять собой любую комбинацию любого верхнего предела с любым нижним пределом. Иначе говоря, предпочтительные сополимеры содержат от 0,2 до 10% мас. брома, в расчете на массу полимера, в другом предпочтительном варианте от 0,4 до 6% мас. брома и от 0,6 до 5,6% мас. в другом предпочтительном варианте, и они практически не содержат галогена в кольце или галогена в основной полимерной цепи. В одном из предпочтительных вариантов данного изобретения сополимер представляет собой сополимер звеньев на основе С4-С7изоолефина (или изомоноолефина), звеньев на основе пара-метилстирола и звеньев на основе пара-(галогенметилстирола), в нем звенья на основе пара-(галогенметилстирола) присутствуют в сополимере в количестве от 0,4 до 3,0% мол., в расчете на общее количество пара-метилстирола, а звенья на основе пара-метилстирола присутствуют в количестве от 3 до 15% мас. в расчете на общую массу полимера в одном предпочтительном варианте, и от 4 до 10% мас. в другом предпочтительном варианте. В другом предпочтительном варианте пара-(галогенметилстирол) представляет собой пара-(бромметилстирол).

Галогенированный эластомер, используемый в настоящем изобретении, может также включать компонент на основе галогенированного бутилового каучука. В настоящем описании под выражением «галогенированный бутиловый каучук» понимают бутиловый каучук, а также так называемый «звездообразно разветвленный» бутиловый каучук, описанный ниже. В одном из предпочтительных вариантов изобретения компонент на основе галогенированного каучука представляет собой галогенированный сополимер С4-С7изоолефина и полиолефина. В другом предпочтительном варианте компонент на основе галогенированного каучука представляет собой смесь полидиена или блок-сополимера с сополимером C4-С7изоолефина и сопряженного, или звездообразно-разветвленного бутилового полимера. Галогенированный бутиловый полимер, используемый в настоящем изобретении, можно поэтому описать как галогенированный эластомер, включающий звенья на основе С4-С7изоолефина, звенья на основе полиолефина и звенья на основе галогенированного полиолефина, и он включает «галогенированный бутиловый каучук», а также так называемый «галогенированный звездообразно-разветвленный» бутиловый каучук.

В одном из предпочтительных вариантов галогенированный бутиловый каучук представляет собой бромированный бутиловый каучук, а в другом предпочтительном варианте хлорированный бутиловый каучук. Общие свойства и обработка галогенированных бутиловых каучуков описаны в The Vanderbilt Rubber Handbook 105-122 (Robert F. Ohm, ред., издательство R.T.Vanderbilt Co., Inc. 1990), и в Rubber Technology 311-321 (Maurice Morton ред., издательство Chapman & Hall, 1995). Бутиловые каучуки, галогенированные бутиловые каучуки и звездообразно-разветвленные бутиловые каучуки описаны в книге Edward Kresge и Н.С.Wang. в 8 Kirk-Othmer Encyclopedia of Chemical Technology, 934-955 (John Wiley & Sons, Inc. 4e издание, 1993).

Галогенированный каучуковый компонент в соответствии с настоящим изобретением включает, но не ограничивается ими, бромированный бутиловый каучук, хлорированный бутиловый каучук, звездообразно-разветвленный полиизобутиленовый каучук, звездообразно-разветвленный бромированный бутил(полиизобутилен/изопреновый) каучук; сополимеры изобутилена и бромметилстирола, например изобутилен/мета-бромметилстирол, изобутилен/пара-бромметилстирол, изобутилен/хлорметилстирол, галогенированный сополимер изобутилена с циклопентадиеном и изобутилен/пара-хлорметилстирол, и подобные галогенметилированные ароматические сополимеры, такие, которые описаны в патентах US 4074035 и US 4395506; сополимеры изопрена и галогенированного изобутена, полихлоропрена и тому подобные, а также смеси любых из перечисленных сополимеров. Некоторые предпочтительные варианты компонента на основе галогенированного каучука описаны также в патентах US 4703091 и 4632963. Более конкретно, в одном из предпочтительных вариантов в качестве компонента на основе бромированного каучука по данному изобретению применяют галогенированный бутиловый каучук. Галогенированный бутиловый каучук получают при галогенировании бутилового каучука. Предпочтительно олефиновое сырье для полимеризации, используемое при получении галогенированного бутилового каучука по данному изобретению, представляет собой такие олефины, которые обычно применяют при получении каучуковых полимеров бутильного типа. Бутильные полимеры получают по реакции смеси сомономеров, которая содержит, по крайней мере, (1) С4-С7изоолефиновый мономерный компонент, например изобутилен, и (2) мономерный компонент на основе полиолефина или сопряженного диена. Содержание изоолефина составляет от 70 до 99,5% мас. от общей массы смеси сомономеров в одном из предпочтительных вариантов и от 85 до 99,5% мас. в другом предпочтительном варианте. Компонент на основе сопряженного диена в одном из предпочтительных вариантов присутствует в смеси сомономеров в количестве от 30 до 0,5% мас. и от 15 до 0,5% мас. в другом предпочтительном варианте. В еще одном предпочтительном варианте сопряженный диен составляет от 8 до 0,5% мас. от смеси сомономеров.

Изоолефин представляет собой C4-С6 соединение, например изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен и 4-метил-1-пентен. Полиолефин представляет собой С4-С14сопряженный диен, например изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, циклопентадиен, гексадиен и пиперилен. В одном из предпочтительных вариантов бутиловый каучук по настоящему изобретению получают по реакции от 92 до 99,5% мас. изобутилена с изопреном в количестве от 0,5 до 8% мас. или по реакции от 95 до 99,5% мас. изобутилена с изопреном в количестве от 0,5 до 5,0% мас. в другом предпочтительном варианте. Галогенированный бутиловый каучук получают галогенированием продукта на основе бутилового каучука, которое описано выше. Галогенирование осуществляют любым способом, настоящее изобретение не ограничено способом галогенирования. Способы галогенирования полимеров, например бутиловых полимеров, описаны в патентах US 2631984, 3099644, 4554326, 4681921, 4650831, 4384072, 4513116 и 5681901. В одном из предпочтительных вариантов галоген находится в так называемых структурах II и III, как обсуждается, например, в Rubber technology, 298-299 (1995). В одном из предпочтительных вариантов бутиловый каучук галогенируют в гексановом растворителе при температуре от 40 до 60°С, в качестве галогенирующего агента применяют бром (Br2) или хлор (Cl2). Галогенированный бутиловый каучук обладает вязкостью по Муни, составляющей от 20 до 70 (ML 1+8 при 125°С) в одном из предпочтительных вариантов, и от 25 до 55 в другом предпочтительном варианте. Содержание галогена составляет от 0,1 до 10% мас. в расчете на массу галогенированного бутилового каучука в одном из предпочтительных вариантов и от 0,5 до 5% мас. в другом предпочтительном варианте. В еще одном предпочтительном варианте содержание галогена в галогенированном бутиловом каучуке составляет от 1 до 2,2% мас.

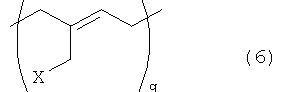

В другом предпочтительном варианте галогенированный бутиловый или звездообразно-разветвленный бутиловый каучук может быть галогенированным в первую очередь по аллильной группе. Обычно этого достигают такими способами, как свободнорадикальное бромирование, или свободнорадикальное хлорирование, или вторичная обработка электрофильно галогенированных каучуков, например, путем нагревания каучука с образованием аллильного галогенированного бутилового каучука и звездообразно-разветвленного бутилового каучука. Обычные способы получения аллильного галогенированного полимера описаны Gardner и др. в US 4632963; US 4649178; US 4703091. Так, в одном из предпочтительных вариантов изобретения галогенированный бутиловый каучук содержит такие галогенированные полиолефиновые звенья, которые в первую очередь представляют собой аллильные галогенированные звенья, причем звенья с первичной аллильной конфигурацией составляют по крайней мере 20% мол. (по отношению к общему количеству галогенированного полиолефина) в одном из предпочтительных вариантов, по крайней мере 30% мол. в другом предпочтительном варианте. Структуру звена можно представить в виде формулы (6), в которой Х представляет собой галоген, желательно хлор или бром, a q составляет по крайней мере 20% мол. в расчете на общее число молей галогена в одном из предпочтительных вариантов, по крайней мере 30% мол. в другом предпочтительном варианте и от 25 до 90% мол. в еще одном предпочтительном варианте

Имеющийся в продаже предпочтительный вариант галогенированного бутилового каучука по настоящему изобретению представляет собой Бромбутил 2222 (ExxonMobil Chemical Company). Вязкость по Муни этого вещества составляет от 27 до 37 (ML 1+8 при 125°С, ASTM 1646, измененный), а содержание брома составляет от 1,8 до 2,2% мас. по отношению к Бромбутилу 2222. Далее, характеристики вулканизации для Бромбутила 2222 следующие: МН от 28 до 40 дН·м, ML составляет от 7 до 18 дН·м (ASTM D2084, модифицированный). Другой имеющийся в продаже предпочтительный вариант галогенированного бутилового каучука представляет собой Бромбутил 2255 (ExxonMobil Chemical Company). Вязкость по Муни этого вещества составляет от 41 до 51 (ML 1+8 при 125°С, ASTM 1646, измененный), а содержание брома составляет от 1,8 до 2,2% мас. Далее, характеристики вулканизации для Бромбутила 2255 следующие: МН от 34 до 48 дН·м, ML составляет от 11 до 21 дН·м (ASTM D2084, модифицированный). Изобретение не ограничивается имеющимися в продаже источниками любых компонентов галогенированного каучука.

В другом предпочтительном варианте компонента на основе бромированного каучука по настоящему изобретению применяют разветвленный или звездообразно-разветвленный галогенированный бутиловый каучук. В одном из предпочтительных вариантов звездообразно-разветвленный галогенированный бутиловый каучук (ЗРГК) представляет собой состав, включающий бутиловый каучук, галогенированный или нет, и полидиен или блок-сополимер, галогенированный или нет. Способ галогенирования подробно описан в US 4074035, 5071913, 5286804, 5182333 и 6228978. Изобретение не ограничивается способом получения ЗРГК. Полидиены/блок-сополимеры, или разветвляющие агенты (в настоящем описании их называют «полидиены»), обычно являются катионно реакционноспособными и присутствуют в процессе полимеризации бутилового или галогенированного бутилового каучука, или их смешивают с бутиловым или галогенированным бутиловым каучуком с образованием ЗРГК. Разветвляющий агент или полидиен могут представлять собой любой подходящий разветвляющий агент, и изобретение не ограничивается видом полидиена, используемого для получения ЗРГК.

В одном из предпочтительных вариантов ЗРГК представляет собой обычно состав на основе бутилового или галогенированного бутилового каучука, как описано выше, и сополимера полидиена и частично галогенированного полидиена, выбранного из группы, включающей стирол, полибутадиен, полиизопрен, полипиперилен, природный каучук, стилол-бутадиеновый каучук, этилен-пропиленовый диеновый каучук, стирол-бутадиен-стирольный и стирол-изопрен-стирольный блок-сополимеры. Эти полидиены присутствуют, в расчете на массовые проценты мономера, в количествах более 0,3% мас. в одном из предпочтительных вариантов, и от 0,3 до 3% мас. в другом предпочтительном варианте, и от 0,4 до 2,7% мас. в еще одном предпочтительном варианте.

Имеющийся в продаже предпочтительный вариант ЗРГК, используемый в настоящем изобретении, представляет собой Бромбутил 6222 (ExxonMobil Chemical Company). Он имеет вязкость по Муни (ML 1+8 при 125°С, ASTM 1646, модифицированный) от 27 до 37 и содержание брома от 2,2 до 2,6% мас. по отношению к ЗРГК. Далее, характеристики вулканизации для Бромбутила 6222 следующие: МН от 24 до 38 дН·м, ML составляет от 6 до 16 дН·м (ASTM D2084, модифицированный).

Галогенированный каучуковый компонент присутствует в смеси по настоящему изобретению в количестве от 10 до 90 частей на сто частей каучука в одном из предпочтительных вариантов, от 20 до 80 частей на сто частей каучука в другом предпочтительном варианте и от 30 до 70 частей на сто частей каучука в еще одном предпочтительном варианте, причем желаемые интервалы могут представлять собой любую комбинацию любого верхнего предела с любым нижним пределом количества частей на сто частей каучука.

Функционализированные аминами галогенированные эластомеры

Галоген в описанном выше галогенированном полимере при смешивании компонентов при высоких температурах может реагировать с образованием полярных связей с функциональными группами матричного полимера, например кислотными, амино- или гидроксильными функциональными группами. Одним из предпочтительных вариантов настоящего изобретения является нанокомпозит, включающий глину и галогенированный эластомер, включающий звенья на основе С4-С7изоолефина, в котором часть галогена в эластомере заменена по реакции электрофильного замещения функционализированными аминогруппами так, что галогенированный эластомер включает дополнительно функционализированные аминогруппами мономерные звенья, структуру которых можно изобразить в виде приведенной ниже группы, служащей заместителем в эластомере Е

в которой R и R1 представляют собой одинаковые или различные группы, их выбирают из следующих заместителей: водород, C1-С7алкилы и первичные или вторичные алкилгалогениды, и в которой R2, R3 и R4 одинаковые или различные, их выбирают из следующих заместителей: водород, C1-С20алкилы, алкены или арилы, замещенные C1-С20алкилы, алкены или арилы, C1-С20алифатические спирты или простые эфиры, C1-С20карбоновые кислоты, нитрилы, этоксилированные амины, акрилаты, сложные эфиры и ионы аммония. В желательном предпочтительном варианте по крайней мере один из заместителей R2, R3 и R4 выбирают из C1-С20алкенов, C1-С20алифатических спиртов, C1-С20алифатических эфиров, C1-С20карбоновых кислот, нитрилов, этоксилированных аминов, акрилатов, сложных эфиров и ионов аммония.

В одном из предпочтительных вариантов галогенированный эластомер Е включает звенья на основе C4-С7изоолефина, звенья на основе пара-метилстирола и звенья на основе галогенированного пара-(галогенметилстирола).

В другом предпочтительном варианте галогенированный элстомер Е включает звенья на основе С4-С7изоолефина, зенья на основе полиолефина и звенья на основе галогенированного полиолефина.

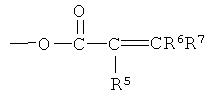

Содержащий функциональную группу заместитель в эластомере Е можно еще описать как функционализированный амин, в котором по крайней мере один из заместителей R2, R3 и R4 выбирают из C1-С20алифатических спиртов или простых эфиров, C1-С20карбоновых кислот, нитрилов, сложных эфиров, ионов аммония или акрилатных групп, причем акрилат описывают следующей формулой:

В которой R5, R6 и R7 одинаковые или различные и выбраны из C1-С7алкила или алкенила.

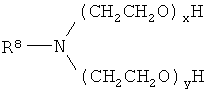

В другом предпочтительном варианте функционализированную амином группу выбирают из этоксилированных аминов, имеющих следующую структуру:

в которой R8 представляет собой C1-С20алкил, а х+y представляет собой число от 2 до 50, предпочтительно х+y составляет 2, 5, 10, 15 или 50.

В другом предпочтительном варианте функционализированную амином группу выбирают из диметиламиноэтилакрилата, диметиламинометилакрилата, N-метиламино-бис-2-пропанола, N-этиламино-бис-2-пропанола, диметиламиноэтилметакрилата, диэтиламинопропанола, диэтилэтаноламина, диметиламино-1-пропанола, трипропаноламина, триэтаноламина, аминолауриловой кислоты, бетаина и их комбинаций.

Звенья на основе функционализированной амином группы могут присутствовать в галогенированном эластомере в количестве от 0,01 до 10% мас. от массы эластомера в одном из предпочтительных вариантов, и от 0,1 до 8% мас. в другом предпочтительном варианте, и от 0,2 до 6% мас. в еще одном предпочтительном варианте, причем желательный интервал может представлять собой комбинацию любого верхнего предельного значения в массовых процентах с любым нижним пределом.

Полимерный компонент нанокомпозитов по настоящему изобретению может включать по крайней мере один эластомер, описанный выше, или может включать любую комбинацию по крайней мере двух или более из описанных выше эластомеров. В одном из предпочтительных вариантов эластомер включает по крайней мере один полимер на основе изобутилена. В другом предпочтительном варианте эластомер включает по крайней мере один полимер на основе изобутилена и по крайней мере один другой каучук. В еще одном предпочтительном варианте эластомер включает по крайней мере два или более полимеров на основе изобутилена.

Вторичный каучуковый компонент

Вторичный компонент на основе каучука или «каучука общего назначения» может присутствовать в композиции и конечных изделиях по настоящему изобретению. Эти каучуки включают, но не ограничиваются ими, натуральные каучуки, полиизопреновый каучук, поли(стирол-бутадиеновый) каучук (СБК), полибутадиеновый каучук (БК), поли(изопрен-бутадиеновый) каучук (ИБК), стирол-изопрен-бутадиенвый каучук (СИБК), этилен-пропиленовый каучук (ЭПК), этилен-пропилен-диеновый каучук (ЭПДК), полисульфидный, нитрильный каучук, полимеры на основе оксида пропилена, звездообразно-разветвленный бутиловый каучук и галогенированный звездообразно-разветвленный бутиловый каучук, бромированный бутиловый каучук, хлорированный бутиловый каучук, звездообразно-разветвленный полиизобутиленовый каучук, звездообразно-разветвленный бромированный бутиловый (на основе сополимера полиизобутилена с изопреном) каучук, поли (изобутилен-пара-метилстирол) и галогенированный поли(изобутилен-пара-метилстирол), например, звенья на основе тримеров изобутилена, звенья на основе пара-метилстирола и звенья на основе пара-бромметилстирола, а также их смеси.

Желательным предпочтительным вариантом вторичного компонента на основе каучука является натуральный каучук. Натуральные каучуки подробно описаны Subramaniam в Rubber Technology 179-208 (Maurice Morton, издательство Chapman & Hall, 1995). Желательные предпочтительные варианты натуральных каучуков по настоящему изобретению выбирают из малазийского каучука, например SMR CV, SMR 5, SMR 10, SMR 20 и SMR 50, а также их смесей, в которых натуральные каучуки имеют вязкость по Муни при 100°С (ML 1+4), составляющую от 30 до 120, более предпочтительно от 40 до 65. Испытания на вязкость по Муни проводили в соответствии с ASTM D-1646.

Полибутадиеновый (БК) каучук представляет сбой другой желательный вторичный каучук, используемый в композициях по настоящему изобретению. Вязкость по Муни полибутадиенового каучука, измеренная при 100°С (ML 1+4), может меняться от 35 до 70, от 40 до примерно 65 в другом предпочтительном варианте и от 45 до 60 в еще одном предпочтительном варианте. Некоторые имеющиеся в продаже примеры этих синтетических каучуков, которые можно применять в данном изобретении, представляют собой NATSYN™ (Goodyear Chemical Company) и BUDENE™ 1207 или БК 1207 (Goodyear Chemical Company). Желательный каучук содержит высокую концентрацию цис-полибутадиена (цис-БК). Под выражением «содержащий высокую концентрацию цис-полибутадиена» понимают, что в данном каучуке применяют 1,4-цис-полибутадиен, в котором количество цис-компонента составляет по крайней мере 95%. Примером имеющегося в продаже продукта с высокой концентрацией цис-полибутадиена является BUDENE™ 1207.

Каучуки, полученные из звеньев на основе этилена и пропилена, например ЭПК и ЭПДК, также подходят для применения в качестве вторичных каучуков. Примерами подходящих сомономеров для производства ЭПДК являются этилиден норборнен, 1,4-гексадиен, дициклопентадиен, а также и другие. Эти каучуки описаны в Rubber technology 260-283 (1995). Подходящими этилен-пропиленовыми каучуками являются имеющиеся в продаже под фабричной маркой VISTALON™ производства фирмы ExxonMobil Chemical Company, Хьюстон, Техас.

В другом предпочтительном варианте вторичный каучук представляет собой галогенированный каучук, составляющий часть тримерной композиции. Галогенированный бутиловый каучук представляет собой бромированный бутиловый каучук, а в другом предпочтительном варианте хлорированный бутиловый каучук. Общие свойства и обработка галогенированных бутиловых каучуков описаны в Ihe vanderbilt rubber handbook, 105-122 (под ред. Robert F.Ohm, R.T.Vanderbilt Co., Inc. 1990, и в Rubber technology, 311-321 (1995). Бутиловые каучуки, галогенированные бутиловые каучуки и звездообразно-разветвленные бутиловые каучуки описаны Edward Kresge и Н.С.Wang в 8 Kirk-Othmer Encyclopedia of Chemical Technology 934-955 (John Wiley & Sons, Inc. 4-e издание, 1993).

Вторичный каучуковый компонент по настоящему изобретению включает, но не ограничивается им, по крайней мере один или более из бромированного бутилового каучука, хлорированного бутилового каучука, звездообразно-разветвленного полиизобутиленового каучука, звездообразно-разветвленного бромированного бутил(полиизобутилен-изопренового) каучука; галогенированного поли(изобутилен-пара-метилстирола), например, звенья на основе тримеров изобутилена, звенья на основе пара-метилстирола и звенья на оснвое пара-бромметилстирола (BrIBMS), а также подобные галогенметилированные ароматические сополимеры, как в патентах US 5162445; US 4074035 и US 4395506; сополимеры галогенированного изопрена и галогенированного изобутилена, полихлоропрена и подобные, а также смеси любых компонентов из перечисленных. Некоторые предпочтительные варианты галогенированного каучукового компонента также описаны в US 4703091 и US 4632963.

В одном из предпочтительных вариантов изобретения в качестве вторичного «каучукового» компонента присутствует так называемый полукристаллический сополимер (ПКП). Поликристаллические сополимеры, которые можно применять в данном изобретении, описаны в WO 00/69966. Обычно ПКП представляет собой сополимер звеньев на основе этилена или пропилена и звеньев на основе альфа-олефина, альфа-олефин содержит от 4 до 16 атомов углерода в одном предпочтительном варианте, а в другом предпочтительном варианте ПКП представляет собой сополимер звеньев на основе этилена и звеньев на основе альфа-олефина, альфа-олефин содержит от 4 до 10 атомов углерода, причем ПКП обладает некоторой степенью кристалличности. В еще одном предпочтительном варианте ПКП представляет собой сополимер звеньев на основе 1-бутена и звеньев на основе другого альфа-олефина, другой альфа-олефин содержит от 5 до 16 атомов углерода, и ПКП также обладает некоторой степенью кристалличности. ПКП может также представлять собой сополимер этилена и стирола.

Вторичный каучуковый компонент эластомерной композиции может присутствовать в количестве до 90 частей на сто частей каучука в одном из предпочтительных вариантов, до 50 частей на сто частей каучука в другом предпочтительном варианте, до 40 частей на сто частей каучука в еще одном предпочтительном варианте и до 30 частей на сто частей каучука в еще одном предпочтительном варианте. В еще одном предпочтительном варианте вторичный каучуковый компонент присутствует в количестве от по крайней мере 2 частей на сто частей каучука, и от по крайней мере 5 частей на сто частей каучука в другом предпочтительном варианте, и от по крайней мере 10 частей на сто частей каучука в еще одном предпочтительном варианте. Желательный предпочтительный вариант может включать любую комбинацию любого верхнего предела содержания в частях на сто частей каучука и любого нижнего предела содержания в частях на сто частей каучука. Например, вторичный каучук, индивидуально или в виде смеси каучуков, например, НК и БК, может присутствовать в количестве от 5 до 90 частей на сто частей каучука в одном из предпочтительных вариантов, и от 10 до 80 частей на сто частей каучука в другом предпочтительном варианте, от 30 до 70 частей на сто частей каучука в еще одном предпочтительном варианте, и от 40 до 60 частей на сто частей каучука в другом предпочтительном варианте, от 5 до 50 частей на сто частей каучука в еще одном предпочтительном варианте, и от 5 до 40 частей на сто частей каучука в еще одном предпочтительном варианте, от 20 до 60 частей на сто частей каучука в еще одном предпочтительном варианте, и от 20 до 50 частей на сто частей каучука в еще одном предпочтительном варианте, подходящий предпочтительный вариант выбирают на основании требуемого конечного применения композиции.

Наполнители, вулканизаторы и другие добавки

Композиция по настоящему изобретению может также включать один или более компонентов-наполнителей, например карбонат кальция, глину, слюду, оксид кремния и силикаты, тальк, диоксид титана и сажу. В настоящем описании наполнитель не включает частиц неорганической глины и/или органоглины, образующих часть матрицы нанокомпозита, например частиц глины, имеющих размеры в нанометровом диапазоне, но более крупные частицы глины можно при желании применять в качестве наполнителя в нанокомпозитах. В одном из предпочтительных вариантов наполнитель представляет собой сажу или модифицированную сажу. Предпочтительный наполнитель представляет собой сажу марки полуармирующая в количестве от 10 до 150 частей на сто частей каучуковой смеси, более предпочтительно от 30 до 120 частей на сто частей каучука. В данном изобретении можно применять марки сажи N110-N990, которые описаны в Rubber technology, 59-85 (1995). Более желательно применять в качестве предпочтительных вариантов сажи, например, в беговых дорожках протекторов шин сажи марок N229, N351, N339, N220, N234 и N110, описанные в ASTM (D3037, D1510 и D3765). Предпочтительными вариантами сажи, которую можно применять, например, для боковых стенок шин, являются N330, N351, N550, N650, N660 и N762. Предпочтительными вариантами сажи, которую можно использовать, например, для внутреннего покрытия шин являются N550, N650, N660, N762 и N990.

Композиция по настоящему изобретению может необязательно включать вулканизаторы, которые способны вулканизировать функционализированный эластомерный сополимерный компонент смеси, с целью получения вулканизующихся составов. Подходящие вулканизирующие системы для эластомерного сополимерного компонента по настоящему изобретению включают органические пероксиды, оксид цинка в сочетании со стеаратом цинка или стеариновой кислотой и необязательно один или более из следующих катализаторов или вулканизирующих агентов: Permalux (ди-орто-толилгуанидиновая соль бората дикатехина), HVA-2 (мета-фенилен-бис-имид малеиновой кислоты), Zisnet (2, 4, 6-тримеркапто-5-триазин), ZDEDC (диэтилдитиокарбамат цинка) и другие дитиокарбаматы, Tetrone A (гексасульфид дипента-метилентиурама), Vultac-5 (дисульфид алкилированного фенола), SP1045 (фенол-формальдегидная смола), SP1056 (бромированная алкилфенол-формальдегидная смола), ДФФД (дифенилфенилендиамин), салициловая кислота (о-гидроксибензойная кислота), канифоль (абиетиновая кислота) и ТМТДС (дисульфид тетраметилтиурама) в сочетании с серой. Композицию можно также вулканизировать с использованием ультрафиолетового света или облучения электронами.

Композиции по настоящему изобретению могут также содержать другие традиционно используемые добавки, например красители, пигменты, антиоксиданты, стабилизаторы теплоустойчивости и светоустойчивости, пластификаторы, масла и другие компоненты, известные в данной области техники.

Смешивание наполнителей, добавок и/или вулканизирующих компонентов можно осуществлять путем соединения желаемых компонентов и нанокомпозита по настоящему изобретению в любом подходящем устройстве для смешивания, например миксере Banbury™, миксере Brabender™ или предпочтительно в миксере/экструдере, смешивание проводят в интервале температур от 120 до 300°С при достаточной скорости перемешивания для того, чтобы получить достаточно однородно диспергированные компоненты для образования нанокомпозита в полимере.

Композицию по настоящему изобретению можно подвергать экструзии, прессованию, пневмоформованию в изделия различной формы, включающие волокна, пленки, используемые в промышленности детали, например детали автомобилей, футляры для приборов, потребительские продукты, упаковку и тому подобное. Получающиеся изделия проявляют высокую ударную прочность и низкую проницаемость для паров. Особенно полезны композиции, описанные в данном изобретении, для применения в качестве воздухонепроницаемых перегородок, например баллонов, и в качестве внутренних покрытий и камер для шин автомобилей (включая грузовые, промышленные и/или пассажирские) или самолетов.

Глины

Нанокомпозиты по настоящему изобретению могут включать способные к разбуханию неорганические глины. Способные к разбуханию слоистые неорганические глинистые материалы, подходящие для целей настоящего изобретения, включают природные или синтетические филосиликаты, конкретно смектитовые глины, например монтмориллонит, нонтронит, бейделлит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кенайит, стевенсит и подобные глины, например вермикулит, галлоизит, оксиды алюминия, гидротальцит и тому подобное. Эти слоистые глины обычно включают частицы, содержащие многочисленные частички силиката, имеющие толщину 5-20 Å, предпочтительно 8-12 Å, тесно связанные вместе так, что межслоевые интервалы составляют 4 Å или менее, и содержат в межслоевых поверхностях способные к обмену катионы, например Na+, Са+2, К+ или Mg+2.

Слоистую глину можно разделить на чешуйки путем ее диспергирования в водном растворе. Предпочтительно концентрация глины в воде достаточно низкая, что позволяет свести к минимуму взаимодействие между частицами глины и полностью разделить ее на чешуйки. В одном из предпочтительных вариантов концентрация глины в ее водной суспензии составляет от 0,1 до 5,0% мас., от 0,1 до 3,0% мас. в других предпочтительных вариантах.

В определенных предпочтительных вариантах водную суспензию глины можно приготовить путем смешивания глины и воды при комнатной температуре в течение времени, достаточного для расшелушивания глины. В одном из предпочтительных вариантов глину и воду перемешивают в течение периода времени от 0,25 до 24 часов. Глину и воду можно перемешивать в течение периода от 4 до 16 часов или от 10 до 14 часов в других предпочтительных вариантах.

В других предпочтительных вариантах глину можно смешивать с органической жидкостью для получения дисперсии глины. Глина может представлять собой неорганическую глину или модифицированную органическими соединениями глину; органическая жидкость может представлять собой вещество, смешивающееся или не смешивающееся с водой. В определенных предпочтительных вариантах дисперсия может содержать глину в концентрации от 0,1 до 5,0% мас., от 0,1 до 3,0% мас. в других предпочтительных вариантах.

Слоистую глину можно также интеркалировать и разделять на чешуйки путем обработки органическими молекулами (агенты или добавки для разбухания или расшелушивания), способными осуществлять ионообменные реакции с катионами, присутствующими на межслоевых поверхностях слоистого силиката. Подходящие расшелушивающие добавки включают катионные поверхностно-активные вещества, например ион аммония, алкиламины или ион алкиламмония (первичный, вторичный, третичный или четвертичный), фосфониевые или сульфоновые производные алифатических, ароматических или арилалифатических аминов, фосфинов и сульфидов. Желательные соединения аминов (или соответствующего иона аммония) имеют структуру R12R13R14N, в которой R12, R13 и R14 предствляют собой C1-С30алкилы или алкены в одном из предпочтительных вариантов, C1-С20алкилы или алкены в другом предпочтительном варианте, которые могут быть одинаковыми или различными. В одном из предпочтительных вариантов расшелушивающий агент является так называемым длинноцепочечным третичным амином, в котором по крайней мере R12 представляет собой С14-С20алкил или алкен.

Расшелушивающий агент может также представлять собой диаминовое соединение (или соответствующий аммониевый или диаммониевый ион), например диаминоалкан, N-алкилдиаминоалкан, N,N-диалкилдиаминоалкил, N,N,N'-триалкилдиаминоалкан, N,N,N',N'-тетраалкилдиаминоалкан или подобные соединения. Желательные диамины могут иметь структуру R18R19N-R20-NR21R22, в которой R18, R19, R20, R21 и R22 представляют собой одинаковые или различные C1-С30алкилы или алкены или C1-С20алкилы или алкены. Если требуется длинноцепочечный диамин, по крайней мере одна из N-алкильных или N-алкеновых групп (например, R18, R19, R21 и/или R22) содержит от 8 до 30 атомов углерода, предпочтительно от 14 до 20 атомов углерода. Конкретные не ограничивающие объем настоящего изобретения иллюстративные примеры включают N-коко-1,3-диаминопропан, N-олеил-1,3-диаминопропан, N-талловый-1,3-диаминопропан, N,N,N'-триметил-N'-талловый-1,3-диаминопропан и так далее.

Другой класс расшелушивающих добавок включает такие, которые могут быть ковалентно связаны с межслоевыми поверхностями. Они включают полисиланы структуры -Si(R15)2R16, в которой R15 одинаковый или различный при каждом появлении, и его выбирают из алкила, алкоксила или оксисилана, а R16 представляет собой органический радикал, совместимый с матричным полимером, входящим в нанокомпозит, предпочтительно алкил, алкоксил или оксисилан.

Другие подходящие расшелушивающие добавки включают протонированные аминокислоты и их соли, содержащие 2-30 атомов углерода, например 12-аминододекановую кислоту, эпсилон-капролактам и подобные материалы. Подходящие агенты, способствующие разбуханию, и способы интеркалирования слоистых силикатов описаны в US 4472538, 4810734, 4889885, а также WO 92/02582.

В особенно предпочтительном варианте изобретения расшелушивающая добавка или добавки способны реагировать с галогенами, входящими в состав сополимера, с образованием комплексов, которые облегчают расшелушивание глины. В одном из предпочтительных вариантов добавки включают все первичные, вторичные и третичные амины и фосфины; алкил- и арилсульфиды и тиолы; и их полифункциональные варианты.

Желательные добавки включают длинноцепочечные третичные амины, например N,N-диметилоктадециламин, N,N-диоктадецилметиламин, так называемый дигидрированный жирный алкилметиламин и подобные вещества, а также терминированный алкильными группами политетрагидрофуран; тиолы и тиосульфаты с длинной цепью, например гексаметилентиосульфат натрия.

Расшелушивающая добавка, например, описанная в настоящем описании, присутствует в композиции в количестве, достаточном для достижения оптимальной воздухонепроницаемости, которую измеряют в соответствии с испытанием на проницаемость, описанном в настоящем описании. Например, добавка может присутствовать в количестве от 0,1 до 20 частей на сто частей каучука в одном из предпочтительных вариантов, от 0,2 до 15 частей на сто частей каучука в другом предпочтительном варианте и от 0,3 до 10 частей на сто частей каучука в еще одном предпочтительном варианте. Расшелушивающую добавку можно добавлять в композицию на любой стадии, например добавку можно добавлять в сополимер с последующей добавкой глины, или ее можно добавить к смеси сополимера и глины; или добавку можно сначала смешать с глиной, а затем с сополимером в еще одном предпочтительном варианте.

В другом предпочтительном варианте изобретения улучшенная воздухонепроницаемость сополимера достигается вследствие присутствия по крайней мере одного полифункционального вулканизатора. Предпочтительный вариант таких полифункциональных вулканизаторов можно описать формулой Z--R17--Z', в которой R17 представляет собой одну из следующих групп: C1-С15алкил, С2-С15алкенил и С6-С12циклическая ароматическая группа, замещенная или незамещенная, а Z и Z' одинаковые или различные и представляют собой одну из следующих групп: тиосульфатная группа, меркаптановая группа, альдегидная группа, карбокислотная группа, пероксидная группа, алкенильная группа или другие похожие группы, которые способны к кросс-сочетанию как межмолекулярному, так и внутримолекулярному, одной или более цепей полимера, содержащих реакционноспособные группы, например, кратные связи. Так называемые бис-тиосульфатные соединения являются примером желательного класса полифункциональных соединений, входящих в число соединений, представляемых приведенной выше формулой. Не ограничивающие объем настоящего изобретения примеры таких полифункциональных вулканизаторов - это гексаметиленбис(тиосульфат натрия) и гексаметиленбис(коричный альдегид), а также другие, хорошо известные в области техники, связанной с компаундированием каучуков. Эти и другие подходящие агенты описаны, например, в Blue Book, Materials, compounding ingredients, machinery and services for rubber (под ред. Don. R.Smith, Lippincott & Petto Inc. 2001). Полифункциональный вулканизатор, если он присутствует, может содержаться в композиции в количестве от 0,1 до 8 частей на сто частей каучука в одном из предпочтительных вариантов и от 0,2 до 5 частей на сто частей каучука в другом предпочтительном варианте.

Обработка агентом для разбухания, описанная выше, приводит к интеркалированию или расшелушиванию слоистых частичек вследствие снижения ионных сил, удерживающих слои вместе, и вхождения молекул в межслоевые промежутки, в результате чего расстояния между слоями становятся больше 4 Å, предпочтительно больше 9 Å. Такое разделение позволяет слоистому силикату легче сорбировать способный к полимеризации мономерный материал и полимерный материал в промежутках между слоями и облегчает дальнейшее расслаивание, когда интеркалят смешивают с матричным полимерным материалом, что приводит к однородному распределению расшелушенных слоев в полимерной матрице.

Количество глины или расшелушенной глины, введенной в нанокомпозиты по настоящему изобретению, достаточно для достижения улучшения механических свойств или барьерных свойств нанокомпозита, например прочности на разрыв или проницаемости для кислорода. Количества глины в нанокомпозите обычно составляет от 0,5 до 10% мас. в одном из предпочтительных вариантов и от 1 до 5% мас. в другом предпочтительном варианте, в расчете на содержание полимера в нанокомпозите. Если выразить это количество в частях на сто частей каучука, глина или расшелушенная глина может присутствовать в количестве от 1 до 30 частей на сто частей каучука в одном из предпочтительных вариантов и от 5 до 20 частей на сто частей каучука в другом предпочтительном варианте.

Объединенное галогенирование бутиловых каучуков и обработка нанокомпозита

На фиг.1-6 показаны интегрированные процессы производства нанокомпозита галогенированный эластомер/глина, в которых одинаковые цифровые обозначения соответствуют одинаковым частям. Интегрированное производство нанокомпозитов сводит к минимуму производственные затраты, его преимуществом является использование существующего оборудования для разделения и отделки, а также существующего оборудования для растворения эластомера. Это позволяет избежать отдельных и/или дополнительных стадий обработки, например приготовления растворов или дисперсий каучука, удаления растворителя/воды, смешения в расплаве, выделения каучука и так далее, которые в противном случае нужно было бы применять в процессе введения глины в нанокомпозитный состав в отдельно организованном процессе. Способы, описанные в данном описании, могут также улучшить интеркаляцию и расшелушивание глины в галогенированном или функционализированном галогенированном эластомере. Способы могут, кроме того, ограничивать образование геля и не подходящего для обработки эластомера.

Как показано на фиг.1, в одном из предпочтительных вариантов раствор 10 эластомера в гексане или другом растворителе контактирует с галогеном 12 при интенсивном перемешивании в реакторе галогенирования 14, при этом образуется поток выходящего из реактора продукта 16, включающий галогенированный каучук. Галогенирование бутиловых каучуков подробно описано в патентах US 4074035, 5071913, 5286804, 5182333 и 6228978 и в Rubber Technology, 298-300 (под ред. Maurice Morton, Chapman & Hall, 1995). Галоген 12 может представлять собой, например, бром или хлор.

Выходящий из реактора поток 16 можно разделить на две части 18 и 20. Часть 18 галогенированного эластомера можно смешать с глиной или дисперсией глины 22 в сосуде 24 с образованием маточного раствора 26, содержащего концентрированную смесь эластомер/глина. Маточный раствор 26 можно соединить с второй частью эластомера 20 с образованием потока 28, включающего разбавленный нанокомпозит эластомер/глина. Разбавленный нанокомпозит эластомер/глина можно затем выделить с использованием обычного оборудования (не показано) для отделки галогенированного эластомера способом, хорошо известным в данной области техники. В качестве одного примера, разделение смеси нанокомпозита и любого растворителя и/или воды может включать испарение, выделение и повторное использование любого органического растворителя; полученную суспензию нанокомпозит-вода можно затем обработать в серии экструдеров, высушить и упаковать.

В конкретных предпочтительных вариантах глина 22 может представлять собой органическую или неорганическую глину; глину 22 можно модифицировать перед или во время формирования маточного раствора 26; дисперсию глины 22 можно суспендировать в воде или в органическом растворителе, который может быть растворимым или нерастворимым в воде; суспензия глины 22 может иметь pH от 4 до 13; часть галогенированного эластомера 18 можно функционализировать перед или во время формирования маточного раствора 26; раствор галогенированного эластомера 16 можно нейтрализовать перед разделением раствора галогенированного эластомера 16 на первую и вторую части; галогенированную часть 20 можно нейтрализовать избытком нейтрализующего агента по отношению к раствору 18; нейтрализация потоков галогенированного эластомера может протекать после соединения маточного раствора нанокомпозита 26 с второй порцией 20. Каждый из этих предпочтительных вариантов описан подробно на фиг.2-6.

Что касается фиг.2, в одном из предпочтительных вариантов глина 22 может представлять собой неорганическую глину. Модифицирующий агент можно добавлять в сосуд 24 в потоке 30 с целью модификации неорганической глины и получения нанокомпозита галогенированный эластомер/модифицированная органическими веществами глина в потоке 26. В другом предпочтительном варианте функционализирующий агент можно добавлять в сосуд 24 в потоке 32 с целью функционализации галогенированного эластомера и получения нанокомпозита функционализированный галогенированный эластомер/неорганическая глина. В других предпочтительных вариантах и функционализирующий агент 32, и модифицирующий агент 30 можно добавить в сосуд 24 с целью получения нанокомпозита функционализированный галогенированный эластомер/модифицированная органическим соединением глина, который выделяют в потоке 26.

В других предпочтительных вариантах функционализацию эластомера и/или модификацию глины можно проводить в отдельных сосудах или реакторах. Например, как показано на фиг.3, необязательно функционализирующий агент 32 можно прибавлять к галогенированному эластомеру в сосуде 34, с образованием функционализированного галогенированного потока 36, и/или модифицирующий агент 30 можно добавлять в глину 22 в сосуде 38, с образованием потока модифицированной глины 39. Функционализированный галогенированный поток 36 и поток модифицированной глины 39 можно объединить в сосуде 24 с получением нанокомпозита функционализированный галогенированный эластомер/глина.

Процесс галогенирования может приводить к образованию кислых частиц в потоке галогенированного эластомера 16. Как показано на фиг.4-6, кислые частицы можно нейтрализовать на различных стадиях во время обработки нанокомпозита эластомер/глина.

В одном из предпочтительных вариантов, как показано на фиг.4, нейтрализация может протекать перед образованием нанокомпозита. Например, поток галогенированного эластомера 16 можно смешивать с нейтрализующим агентом 40 в сосуде 42 с получением нейтрализованного потока 44. Нейтрализованный поток 44 можно разделить на первую и вторую части 18 и 20. В предпочтительных вариантах, в которых при смешивании первой порции эластомера 18 и глины 22 требуется основной раствор, в сосуд 42 можно подать избыток нейтрализующего агента 40; в качестве альтернативы, нейтрализующий агент можно добавлять в суспензию глины 22. В одном из предпочтительных вариантов нейтрализующий агент 40 может представлять собой гидроксид натрия. В другом предпочтительном варианте во время нейтрализации к раствору полимера можно добавлять стеарат кальция. В еще одном предпочтительном варианте, как показано на фиг.5, нейтрализация может проходить перед образованием нанокомпозита. Например, поток галогенированного эластомера 16 можно смешать с нейтрализующим агентом 40 в сосуде 42 с получением нейтрализованного потока 44. Нейтрализованный поток 44 можно разделить на первую и вторую части 18 и 20. Первую порцию 18 можно ввести в реакцию с функционализирующим агентом 32 в сосуде 34. Образующийся поток функционализированного галогенированного бутилового каучука 36 можно соединить с второй частью 20 с получением смешанного потока бутилового каучука 45. Поток бутилового каучука 45 можно смешать с глиной 22 или потоком модифицированной глины 39 (если глину 22 модифицируют добавлением модифицирующего агента 30) в сосуде 24 с получением потока нанокомпозита 28.

В предпочтительном варианте, представленном на фиг.6, нейтрализация может происходить после получения нанокомпозита. Например, поток нанокомпозита 28 можно смешать с нейтрализующим агентом 40 в сосуде 42, при этом образуется поток нейтрализованного нанокомпозита 44, который можно затем выделить с применением обычного оборудования для окончательной обработки галогенированного эластомера (не показано).

В предпочтительном варианте, представленном на фиг.7, первую часть 18 можно смешать с глиной 22 в кислых условиях, а нейтрализация может протекать при смешивании взятого в избытке нейтрализующего агента 40 в сосуде 42.

Можно применять и другие комбинации или порядки прибавления нейтрализующего агента, функционализирующего агента и/или модифицирующего агента.