ОБЛАСТЬ ТЕХНИКИ

Изобретение относится в целом к сварочным источникам питания и, более конкретно, к цифровому контроллеру для импульсного сварочного источника питания.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Были разработаны многие типы сварочных источников питания, способных обеспечивать выходную мощность для сварки от источника питания переменного (АС) или постоянного (DC) тока. Одним таким типом источника питания является импульсный источник питания, который использует силовые полупроводниковые переключатели для прерывания мощности от источника постоянного тока и преобразования прерываемой мощности в напряжение и/или ток, подходящий для сварки. Импульсные источники питания, такие как источники питания инверторного типа и источники питания со схемой прерывания были разработаны для удовлетворения потребностей в различных сварочных процессах и применениях.

Для управления сварочными источниками питания со схемой прерываний и источниками питания инверторного типа обычно используются подобные способы и/или схемы управления. Одним способом управления такими источниками питания является управление с использованием широтно-импульсной модуляции (ШИМ). ШИМ управление обеспечивает регулирование и управление выходным током и/или напряжением сварочного источника питания, изменяя рабочий цикл (то есть отношение времени включения (ON) и выключения (OFF)) силовых полупроводниковых переключателей, расположенных в схеме источника питания. Традиционные сварочные инверторные источники питания или источники питания со схемой прерывания включают в себя замкнутую схему управления с обратной связью по току, так что источник питания может работать как управляемый источник тока применительно к определенным условиям нагрузки при дуговой сварке. В таком качестве традиционные инверторные источники питания или источники питания со схемой прерывания включают в себя аналоговый контроллер, который управляет минимальным и максимальным уровнями тока на выходе источника питания, скоростями изменения тока между различными уровнями, генерацией желаемых форм волны тока, и т.п. К сожалению, аналоговым контроллерам часто присущи недостатки, такие как неспособность адекватно реализовывать динамические требования импульсного сварочного источника питания. Например, аналоговые контроллеры часто не соответствуют требованию достаточно быстрого реагирования на быстро происходящие события в сварочной дуге, которые могут возникать с интервалами времени менее 1 мс. В соответствии с этим существует необходимость в улучшении систем и способов управления применительно к импульсным сварочным источникам питания.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

В варианте воплощения сварочный источник питания включает в себя схему преобразования мощности, включающую в себя один или более силовых полупроводниковых переключателей и выполнена с возможностью приема мощности от первичного источника и переключения одного или более силовых полупроводниковых переключателей между включенным (ON) и выключенным (OFF) состояниями, чтобы преобразовать принятую мощность в выходную мощность сварки. Сварочный источник питания также включает в себя контроллер, выполненный с возможностью определения индуктивности сварочного кабеля во время операции сварки путем измерения размаха пульсации переключения по напряжению, существующему на выходных сварочных клеммах, возникающей при переключении полупроводниковых выключателей.

В другом варианте воплощения, контроллер импульсного сварочного источника питания сконфигурирован с возможностью измерения размаха пульсации переключения по напряжению, существующему на выходных сварочных клеммах, и определения индуктивности сварочного кабеля на основе измеренного размаха пульсации напряжения.

В другом варианте воплощения, сварочный источник питания включает в себя схему преобразования мощности, включающую в себя один или более силовых полупроводниковых переключателей и выполненную с возможностью приема мощности от первичного источника и переключения одного или более силовых полупроводниковых переключателей между состоянием включения (ON) и выключения (OFF), чтобы преобразовывать принятую мощность в выходную мощность сварки. Сварочный источник питания также включает в себя цифровой ШИМ-контроллер, выполненный с возможностью генерации сигнала обратной связи по напряжению, скорректированного с поправкой на наведенное напряжение, и использования скорректированного сигнала обратной связи по напряжению для установки рабочего цикла одного или более силовых полупроводниковых переключателей.

В другом варианте реализации способ включает в себя измерение размаха пульсации переключения по напряжению, существующему на выходных сварочных клеммах, и определения, во время операции сварки, индуктивности сварочного кабеля на основе измеренного размаха пульсации напряжения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения изобретения со ссылками на сопроводительные чертежи, на которых:

Фиг.1 изображает типовую схему прерывания, сконфигурированную с возможностью функционирования в качестве импульсного сварочного источника питания, согласно аспектам настоящего изобретения;

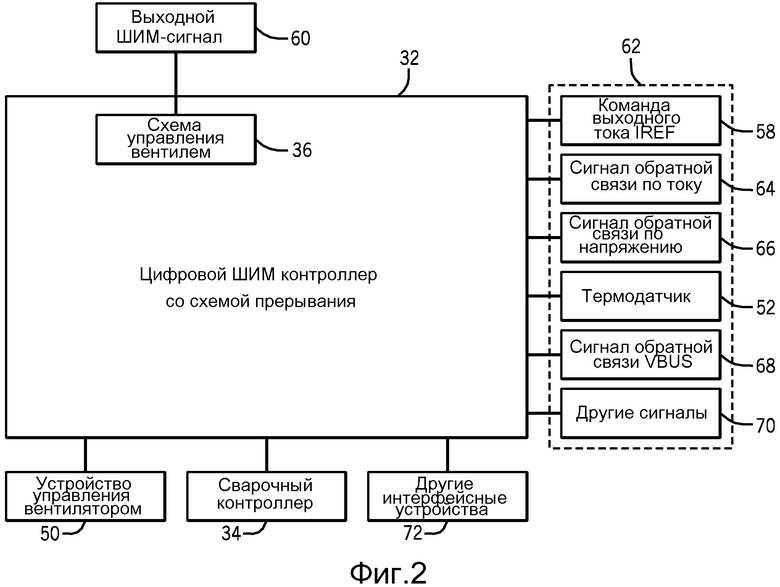

Фиг.2 изображает схему типового цифрового контроллера для сварочного источника питания, которая включает в себя схему управления вентилем, сконфигурированную с возможностью управления переключением одного или более силовых полупроводниковых переключателей, согласно аспектам настоящего изобретения;

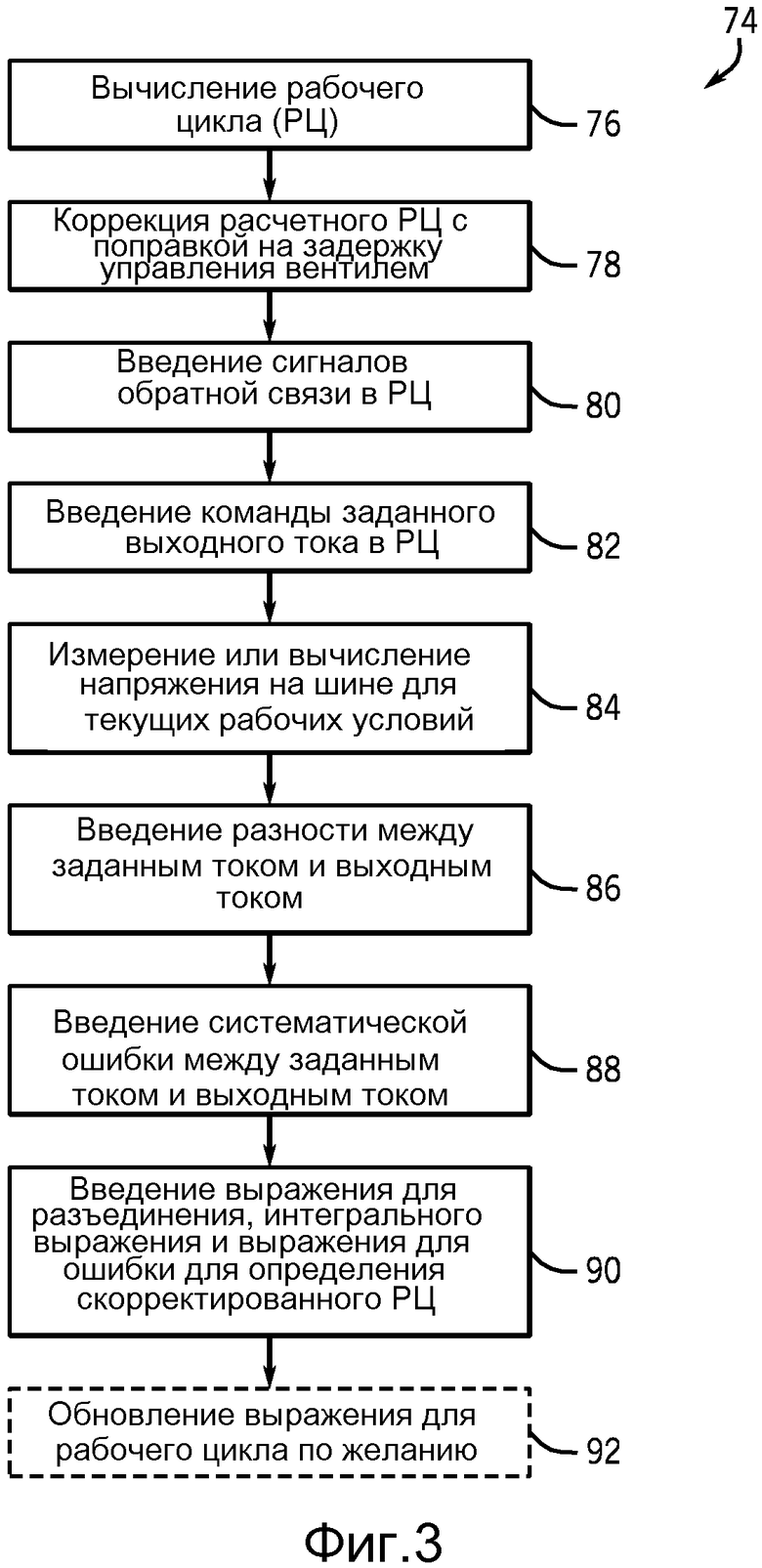

Фиг.3 изображает блок-схему алгоритма, иллюстрирующую типовой способ, который может быть использован цифровым контроллером для вычисления и задания соответствующего рабочего цикла для сварочной операции, в соответствии с аспектами настоящего изобретения;

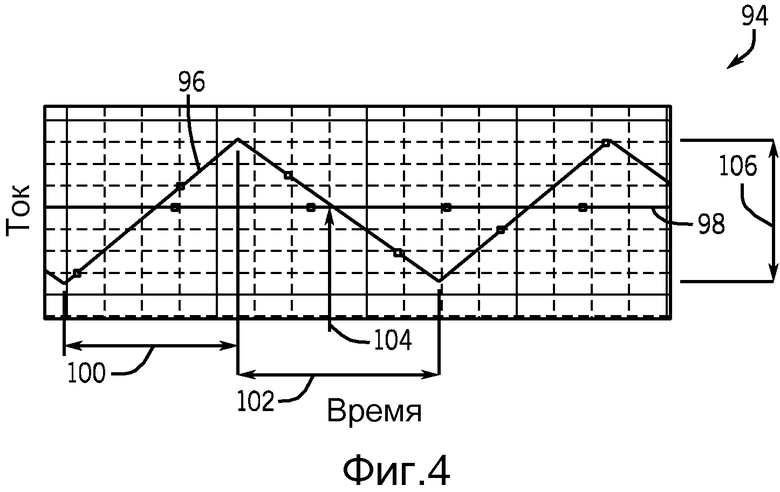

Фиг.4 изображает диаграмму, иллюстрирующую типовую форму волны действительного выходного тока и типовую форму волны среднего тока, которые могут генерироваться при первом выходном напряжении и первом состоянии нагрузки, согласно аспектам настоящего изобретения;

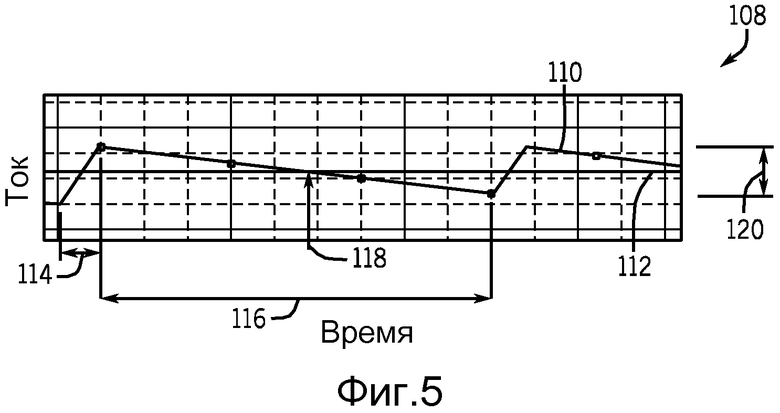

Фиг.5 изображает диаграмму, иллюстрирующую типовую форму волны действительного выходного тока и типовую форму волны среднего тока, которые могут генерироваться при втором выходном напряжении и втором состоянии нагрузки, согласно аспектам настоящего изобретения;

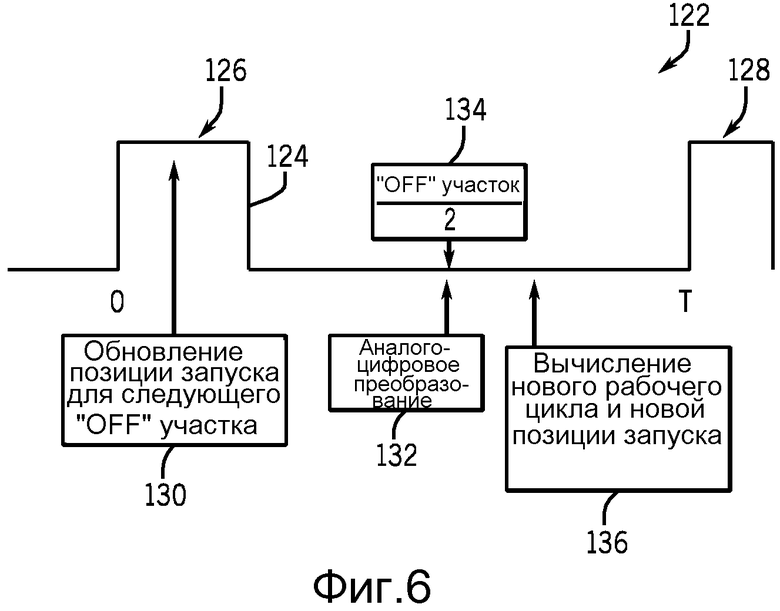

Фиг.6 изображает типовую временную диаграмму, включающую в себя типовую форму широтно-импульсно-модулированной волны, которая может генерироваться цифровым контроллером, согласно аспектам настоящего изобретения;

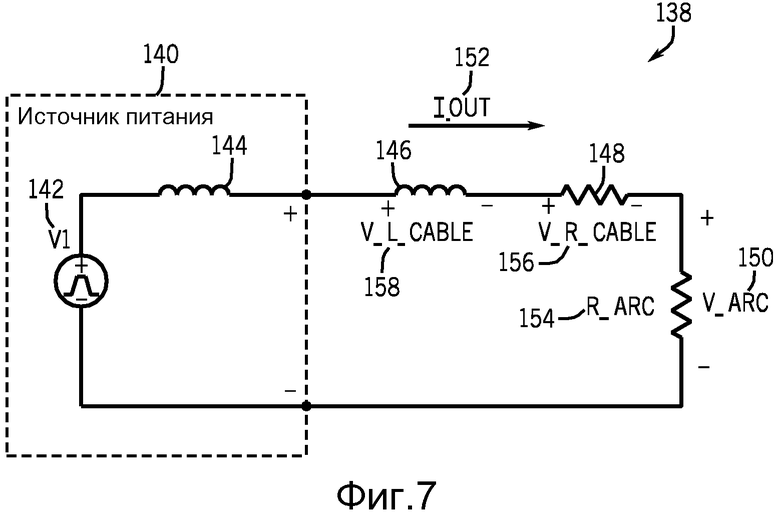

Фиг.7 изображает принципиальную схему типовой системы сварочного источника питания инверторного типа или источника питания со схемой прерывания, включающую в себя электрические компоненты источника питания и один или более внешних компонентов, согласно аспектам настоящего изобретения;

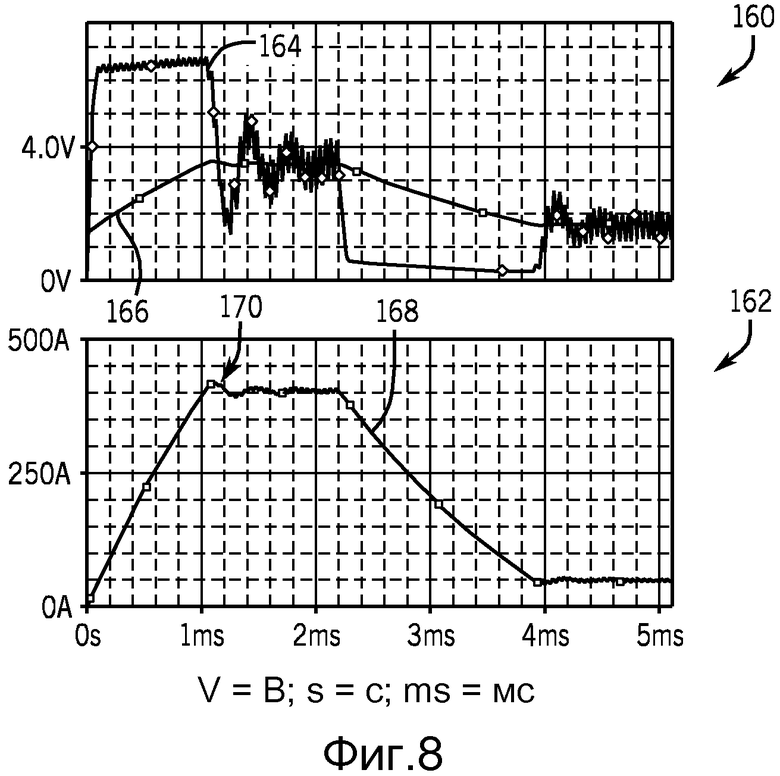

Фиг.8 изображает типовую диаграмму незафиксированного напряжения и типовую диаграмму нефиксированного тока во времени, согласно аспектам настоящего изобретения;

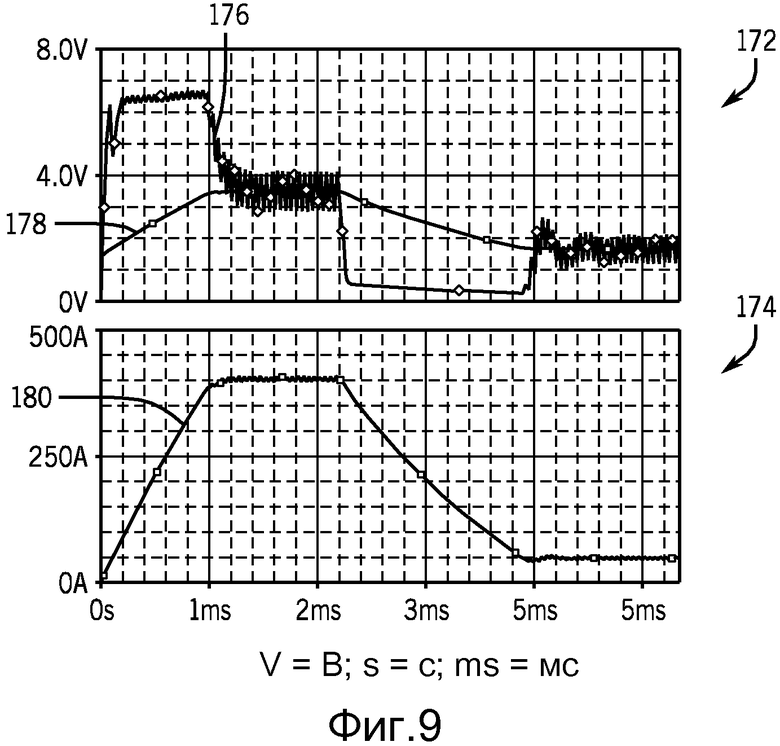

Фиг.9 изображает типовую диаграмму зафиксированного напряжения и типовую диаграмму зафиксированного тока во времени, согласно аспектам настоящего изобретения;

Фиг.10 изображает диаграммы напряжения, включающие в себя типовую форму волны фильтрованного напряжения обратной связи, типовую форму волны масштабированного напряжения и форму волны быстро изменяющегося нефильтрованного напряжения, согласно аспектам настоящего изобретения;

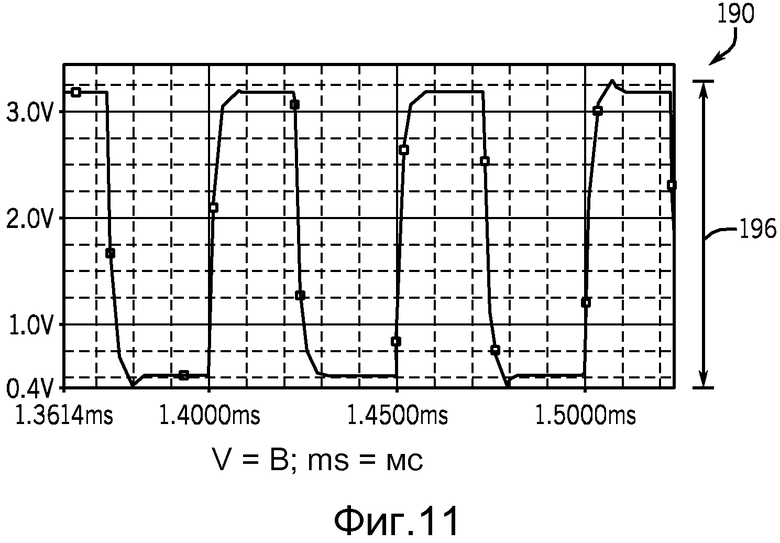

Фиг.11 подробно изображает выбранную область формы волны быстро изменяющегося нефильтрованного напряжения, показанного на фиг. 10, согласно аспектам настоящего изобретения;

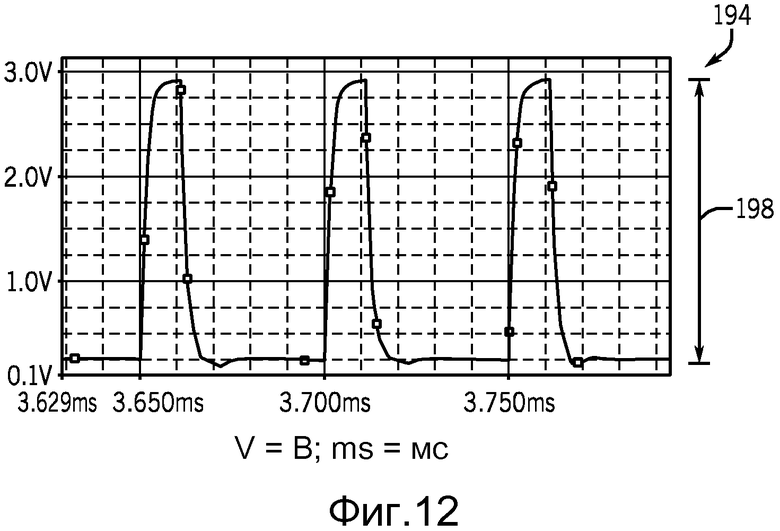

Фиг.12 подробно изображает выбранную область формы волны быстро изменяющегося нефильтрованного напряжения, показанного на фиг. 10, согласно аспектам настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1 изображена типовая схема 10 прерывания, сконфигурированная с возможностью функционирования в качестве импульсного сварочного источника питания. Схема 10 прерывания включает в себя ввод 12 напряжения сети переменного тока, трансформатор 14, набор диодов 16, конденсатор 18, силовой полупроводниковый переключатель 20, диод 22, дроссель 24, датчик 26 тока, выходное напряжение 28 и сварочную дугу 30. Схема 10 прерывания управляется цифровым ШИМ-контроллером 32 прерывания, подсоединенным к сварочному контроллеру 34. Цифровой контроллер 32 включает в себя схему 36 управления вентилем, сконфигурированную с возможностью включения и выключения силового полупроводникового переключателя 20, и интерфейсные схемы 38, 40, сконфигурированные с возможностью принимать ток и напряжение обратной связи через линии 42, 44, 46 обратной связи. Сварочный контроллер 34 и/или цифровой контроллер 32 могут быть подсоединены к разнообразным входам и выходам, таким как показанные пользовательский интерфейс 48, устройство 50 управления вентилятором и термодатчик 52.

В процессе работы напряжение 12 сети переменного тока принимается схемой 10 прерывания и преобразуется трансформатором 14 в напряжение, уровень которого подходит для выходного напряжения сварки. В показанном варианте воплощения, трансформатор 14 является однофазным трансформатором, сконфигурированным с возможностью работы на частоте сети. Однако в других вариантах реализации, трансформатор 14 может быть трехфазным трансформатором, подключенным к входному источнику напряжения трехфазной сети питания. Более того, схема 10 прерывания может быть сконфигурирована с возможностью приема одного номинального входного напряжения сети переменного тока или нескольких номинальных напряжений сети переменного тока. При этом в определенных вариантах воплощения, несколько напряжений сети переменного тока могут подаваться путем обеспечения отводов на трансформаторе 14, которые могут вручную или автоматически подсоединяться для конкретного номинального напряжения сети переменного тока.

Выходное напряжение вторичной обмотки трансформатора 14 выпрямляется диодами 16, создавая тем самым напряжение 54 на шине постоянного тока. Конденсатор 18 сконфигурирован с возможностью сглаживания и фильтрования напряжения 54 на шине постоянного тока. При этом в некоторых вариантах воплощения, конденсатор 18 может быть электролитическим конденсатором, пленочным конденсатором или любым другим подходящим конденсатором. Силовой полупроводниковый переключатель 20 и диод 22 сконфигурированы с возможностью функционирования в качестве силовой полупроводниковой схемы прерывания, прерывая напряжение 54 на шине постоянного тока. Например, силовой полупроводниковый переключатель 20 включается и выключается схемой 36 управления вентилем, расположенной в цифровом контроллере 32 в рассматриваемом варианте реализации. При этом частота переключения и рабочий цикл (то есть отношение периодов включения/выключения) силового полупроводникового переключателя 20 управляются цифровым контроллером 32 для обеспечения регулируемого выходного напряжения и/или тока сварочного источника питания, как диктуется требуемым процессом и/или условиями сварки. В некоторых вариантах воплощения, частота переключения может находиться в пределах между приблизительно 10 кГц и приблизительно 100 кГц. Например, в некоторых вариантах реализации частота переключения может составлять приблизительно 20 кГц.

Обработанное напряжение на шине постоянного тока, прерываемое силовой полупроводниковой схемой прерывания, прикладывается к дросселю 24, который сглаживает и выводит выходное напряжение 28. Таким образом, выходной ток 56 и выходное напряжение 28 генерируются и подаются на сварочную дугу, сварочные выводы, рабочие зажимы, и т.п., для использования в операции сварки. Датчик 26 тока может быть использован для измерения выходного тока 56 и передачи полученных результатов измерений в цифровой контроллер 32 через линию 42 связи. Аналогичным образом выходное напряжение может быть измерено и передано на интерфейсную схему 40, расположенную в цифровом контроллере 32.

Цифровой контроллер может быть сконфигурирован с возможностью управления другими функциями в процессе работы, такими как мониторинг термодатчиков 52, управление охлаждающими вентиляторами 50 и двунаправленная передача различных состояний и сигналов управления в другие схемы и устройства управления, такие как сварочный контроллер 34. Например, сварочный контроллер 34 конфигурируется с возможностью вывода командного сигнала 58 цифровому контроллеру 32. Командный сигнал 58 может быть уровнем выходного тока для сварочного источника питания, комплексной формой волны или сигналом, зависящим от различных входных параметров, таких как выполняемый сварочный процесс, принятые пользовательские входные параметры, сигналы обратной связи по напряжению и току и т.п. При этом сварочный контроллер 34, показанный в варианте реализации на фиг. 1, может позволять пользователю выбирать и управлять сварочным процессом через пользовательский интерфейс 48. Через пользовательский интерфейс 48 сварочный контроллер 34 может обеспечивать различные сигналы, индикаторы, органы управления, измерительные устройства, компьютерные интерфейсы и т.п., что позволяет пользователю устанавливать и конфигурировать сварочный источник питания, как это требуется для данного сварочного процесса.

Цифровой контроллер 32 может быть сконфигурирован с возможностью приема одного или более входных сигналов от сварочного контроллера 34 и использования таких входных сигналов для управления работой схемы 10 прерывания. Например, в одном варианте реализации цифровой контроллер 32 может реализовать схему ШИМ-управления. Через схему ШИМ-управления цифровой контроллер 32 может регулировать и управлять выходным током и/или напряжением сварочного источника питания, изменяя рабочий цикл силового полупроводникового переключателя 20. В таких системах, сварочный источник питания может включать в себя замкнутый контур управления током, так что источник питания может работать как управляемый источник тока для требуемых условий нагрузки при дуговой сварке. При этом цифровой контроллер 32 может управлять минимальным и максимальным уровнями тока, подаваемого с выхода источника питания, управлять скоростями изменения тока между различными уровнями и генерировать желаемые формы волн.

Варианты реализации настоящего изобретения представляются здесь в контексте схем прерывания. Однако следует отметить, что любой из множества типов импульсных источников питания, который использует полупроводниковые переключатели для прерывания источника энергии постоянного тока и преобразования прерываемой энергии в напряжение и/или ток, подходящие для сварки, может быть использован с описываемыми здесь способами и системами цифрового управления. Например, в вариантах воплощения настоящего изобретения может использоваться любой из множества подходящих источников питания инверторного типа, такой как схема прямого действия, мост, полумост, схема обратного действия, и т.п. Такие источники питания могут также включать в себя схемы предварительного регулирования, сконфигурированные с возможностью обеспечения регулируемого напряжения шины постоянного тока на схему инвертора. Действительно, любые из множества подходящих типов или конфигураций схем источников питания могут быть использованы в сочетании с описываемым здесь цифровым контроллером.

На фиг. 2 изображен типовой цифровой ШИМ-контроллер 32 для сварочного источника питания. Изображенный цифровой контроллер 32 включает в себя схему 36 управления вентилем, сконфигурированную с возможностью управления переключением силового полупроводникового переключателя 20, показанного на фиг. 1, посредством выходного ШИМ-сигнала 60. Цифровой контроллер 32 может также включать в себя множество схем, не показанных на фиг. 2. Например, контроллер 32 может включать в себя схемные элементы, такие как аналого-цифровые преобразователи, цифро-аналоговые преобразователи, таймеры, микропроцессоры, схемы обработки и фильтрования сигнала, и т.п., которые могут быть использованы с целью реализации схемы управления для импульсного сварочного источника питания.

В рассматриваемом варианте реализации цифровой контроллер 32 сконфигурирован с возможностью приема разнообразных аналоговых входных сигналов 62, включая команду 58 опорного тока, сигнал 64 обратной связи по току, сигнал 66 обратной связи по напряжению, сигнал 52 обратной связи термодатчика, сигнал 68 обратной связи по напряжению на шине и любые другие подходящие сигналы 70, которые могут быть использованы контроллером 32 для реализации цифрового ШИМ-управления или обеспечения дополнительных функций в сварочном источнике питания. Таким образом, цифровой контроллер 32 может быть использован для выполнения многих функций, связанных со сварочным источником питания, которые напрямую не относятся к ШИМ-управлению. Такие функции могут включать в себя тепловой мониторинг, управление охлаждающим вентилятором, управление индикаторами состояний и реле, и т.п. Однако в других вариантах воплощения такие второстепенные функции могут не выполняться цифровым ШИМ-контроллером 32, а могут вместо этого выполняться другим микропроцессором или схемой управления. Тем не менее, в определенных вариантах реализации может оказаться преимущественным использовать цифровой ШИМ-контроллер 32 для выполнения таких функций помимо выполнения функции ШИМ управления. Дополнительно цифровой ШИМ-контроллер 32 может сопрягаться с различными другими схемами или компонентами системы, включающими в себя устройство 50 управления вентилятором, сварочный контроллер 34 и многие другие подходящие интерфейсные устройства 72.

В некоторых вариантах реализации может быть желательным работать с импульсным источником питания как с управляемым источником тока, с тем чтобы форма волны тока могла управляться сварочным контроллером. То есть сварочный контроллер может управлять такими параметрами, как уровень тока, скорость изменения тока, нижний и верхний пределы уровней тока, вид формы волны тока и другие характеристики тока, для управления характеристиками дуги. Следует отметить, что традиционные схемы управления могут реализовывать усилитель с высоким коэффициентом усиления или интегрирующий усилитель ошибки с такими входными сигналами, как команда тока или же опорная форма волны и сигнал обратной связи по току. В таких традиционных схемах усилитель ошибки может генерировать сигнал ошибки, который обычно сравнивается с пилообразным сигналом схемой сравнения. Выходным сигналом схемы сравнения является ШИМ-сигнал, который используется для управления силовыми полупроводниковыми переключателями, обеспечивая тем самым управление выходной мощностью сварочного источника питания.

В некоторых вариантах воплощения импульсных источников питания рабочий цикл (D) ШИМ не может напрямую управлять выходным током, но вместо этого определяется следующим соотношением:

V_OUT=D * V_BUS, (0<D<1) (1),

где V_OUT - выходное напряжение; D - рабочий цикл; V_BUS - напряжение на шине постоянного тока. По существу, уравнение (1) является типичным соотношением первого порядка для рабочего цикла, выходного напряжения и напряжения на шине для схемы прерывания. Следует отметить, что подобное соотношение может быть использовано применительно к сварочному источнику питания инверторного типа, но может включать в себя выражение, учитывающее отношение витков обмоток трансформатора, помимо других коэффициентов.

Следует отметить, что выражение, определяющее выходной ток, отсутствует в уравнении (1), но он может косвенно управляться соотношением между напряжением и током дуги или полным сопротивлением дуги в некоторых вариантах воплощения. В некоторых вариантах воплощения, полное сопротивление дуги может изменяться от малого полного сопротивления при коротком замыкании до большого полного сопротивления при разомкнутой цепи. Дополнительно в процессе сварки полное сопротивление дуги может быстро изменяться (например, за время порядка менее 1 мс). Поэтому в вариантах реализации цифрового контроллера выражение для рабочего цикла в уравнении (1), может изменяться в зависимости от полного сопротивления дуги. Традиционные сварочные системы, включающие в себя усилитель ошибки по току, могут потребовать, чтобы система управления детектировала ошибку или разность между командным током и действительным током, прежде чем произойдет изменение в ШИМ. Однако варианты воплощения описанного здесь цифрового ШИМ-контроллера могут обеспечивать улучшенное ШИМ-управление, вычисляя и используя разнообразные подходящие выражения для генерации необходимого рабочего цикла ШИМ.

На фиг. 3 изображена блок-схема 74 алгоритма, иллюстрирующая типовой способ, который может быть реализован цифровым контроллером 32, изображенным на фиг. 1 и 2, для вычисления и задания соответствующего рабочего цикла для данной сварочной операции. Во-первых, контроллер может вычислить рабочий цикл (этап 76), используя приближение первого порядка для соотношения между выходным напряжением и рабочим циклом, определенным выше в уравнении (1). Однако на последующих этапах способа 74 цифровой контроллер 32 может учитывать множество факторов, присутствующих в окружающей сварку среде, которые не учтены в приближении первого порядка, представленном уравнением (1). Например, поскольку V_BUS может изменяться при изменении напряжения сети переменного тока, которое подается на сварочный источник питания, а также выходной мощности сварочного источника питания, цифровой контроллер может использовать обратную связь по напряжению на шине для измерения и учета изменений напряжения на шине. В некоторых вариантах реализации цифровой контроллер может использовать математическую модель для напряжения на шине, чтобы учесть изменения напряжения на шине, возникающие из-за изменений напряжения сети, выходного напряжения, тока или мощности, температуры или других факторов.

Кроме того, цифровой контроллер 32 может использовать способ 74, чтобы учесть потери или естественное падение выходной вольтамперной нагрузочной характеристики сварочного источника питания. Дополнительно, за счет использования цифрового контроллера 32, задержки, которые возникают в силовой полупроводниковой схеме переключения, такие как задержки при включении или выключении управления вентилем, могут быть учтены и использованы для улучшения эксплуатационных характеристик системы по сравнению с системами, управляемыми аналоговым контроллером. Конкретно, способ 74 включает в себя этап, на котором вычисленный рабочий цикл может быть скорректирован с учетом задержки управления вентилем добавлением или вычитанием выражения для фиксированной или переменной задержки (этап 78). В связи с этим может быть выведена более точная модель для соотношения между V_OUT и рабочим циклом:

V_OUT(t)=(D-D_delay)* V_BUS(t)-(I_out(t)* R_droop) (2),

где D_delay - задержка управления вентилем; I_out - выходной ток; R_droop представляет потери или естественное падение выходной вольтамперной нагрузочной характеристики сварочного источника питания. Уравнение (2) может быть перестроено, чтобы получить выражение для рабочего цикла:

D={V_OUT(t) + (I_out(t)*Rdroop)}/(V_BUS(t) + D_delay, (0<D<1) (3).

Затем контроллер может вводить сигналы обратной связи в уравнение (3) для рабочего цикла и соответственно изменять масштаб (этап 80). Аналогичным образом контроллер может использовать уровень командного выходного тока вместо I_OUT(t) в уравнении (3), потому что уровень командного тока является целевым уровнем тока (этап 82). В связи с этим может быть выведено выражение для разъединения (D_dc):

D_dc={V_fb*K1 - I_ref*K2}/{Vbus_fb*K3}+D_delay (4),

где V_fb - напряжение обратной связи; K1 - соответствующая постоянная; I_ref - командный уровень выходного тока; K2 - соответствующая постоянная; Vbus_fb - уровень обратной связи по напряжению на шине; K3 - соответствующая постоянная. Следует отметить, что выражение для Vbus_fb может быть непосредственно измерено в схеме обратной связи или может быть оценено или вычислено по другому сигналу, такому как сигнал с вспомогательной обмотки источника питания и схемы, подсоединенной к трансформатору 14 на фиг. 1 (этап 84). В связи с этим уравнение (4) может быть использовано контроллером для задания рабочего цикла, согласно данным условиям работы для выходного напряжения и напряжения на шине.

Более того, может быть произведена дополнительная коррекция выражения для рабочего цикла, чтобы обеспечить динамические изменения рабочего цикла во время работы для достижения желаемого уровня рабочего тока или условия нагрузки. Конкретно в вычисление рабочего цикла может быть введено дополнительное выражение, которое пропорционально разности между заданным уровнем тока и действительным уровнем выходного тока (этап 86):

D_error=(I_ref-I_fb)*K4 (5),

где D_error представляет коррекцию рабочего цикла на основе ошибки по току; I_fb представляет уровень тока обратной связи и K4 - соответствующая постоянная. Выражение D_error может иметь положительное или отрицательное значение, и когда оно добавляется к выражению для разъединения (D_dc), то может обеспечить для цифрового контроллера динамический способ регулировки рабочего цикла источника питания для достижения управляемого и регулируемого выхода по току.

Более того, может быть дополнительно введено интегральное выражение (D_integral), чтобы дополнительно уменьшить или исключить систематическую ошибку между действительным уровнем выходного тока и заданным уровнем тока (этап 88):

D_integral=D_integral_previous + K5*D_error (6),

где D_integral_previous - предшествующее интегральное выражение и K5 - соответствующая постоянная. Следует отметить, что цифровой ШИМ-контроллер 32 может быть сконфигурирован с возможностью избирательного введения интегрального выражения. То есть контроллер 32 может вводить выражение D_integral только при определенных условиях, например, когда определенные сварочные процессы (например, GTAW - дуговая сварка в защитных газах неплавящимся электродом), в которых желательно иметь нулевую систематическую ошибку по току, выбираются пользователем. В качестве еще одного примера контроллер 32 может вводить выражение D_integral, когда D_error (выражение для пропорциональной ошибки) находится в пределах ограниченного диапазона или когда выходной ток или напряжение находится в пределах ограниченного диапазона. Более того, в некоторых вариантах реализации контроллер может быть сконфигурирован с возможностью сброса D_integral при определенных условиях, например, когда завершена сварочная операция, когда пропорциональная ошибка находится за пределами ограниченного диапазона или любое другое условие сброса желаемо оператором. Наконец, в некоторых вариантах реализации интегральное выражение может вообще не вводиться контроллером.

Способ 74 также включает в себя сложение вычисленных корректирующих выражений рабочего цикла для вычисления требуемого рабочего цикла (D_total) для любого данного выходного рабочего тока и условия нагрузки (этап 90):

D_total=D_dc+D_error+D_integral (7).

В некоторых вариантах реализации цифровой контроллер 32 может по желанию налагать дополнительные обновления на вычисленное значение D_total или связанные с ним выражения (этап 92). Например, контроллер 32 может ограничивать минимальное или максимальное значение D_total. В другом примере контроллер может дополнительно модифицировать выражения для рабочего цикла. В одном варианте реализации, использующем источник питания инверторного типа, эффект индуктивности рассеяния в высокочастотном трансформаторе может привести к ощутимой задержке, зависящей от отраженного выходного тока. Такая задержка может быть введена в D_total за счет введения переменного выражения D_delay, которое зависит от выходного тока, командного тока, первичного тока трансформатора или любых других подходящих входных параметров, которые способны учитывать переменный эффект индуктивности рассеяния.

На фиг. 4 изображена диаграмма 94, представляющая типовую форму волны 96 действительного выходного тока и типовую форму волны 98 среднего тока, которые могут генерироваться при первом выходном напряжении и первых условиях нагрузки. Форма волны 98 действительного тока включает в себя активный включенный участок 100 и неактивный выключенный участок 102. Активный включенный участок 100 представляет время, в течение которого силовой полупроводниковый переключатель 20 включен, а неактивный выключенный участок 102 представляет время, когда силовой полупроводниковый переключатель 20 выключен и диод 22 является проводящим. Как показано, в точке 104, находящейся посередине выключенного участка 102, величина действительного выходного тока на форме волны 96 приблизительно равна величине среднего тока на форме волны 98. Кроме того, тогда как форма волны 98 среднего тока представляет желаемый выходной ток, форма волны 96 действительного выходного тока имеет пульсацию 106 между пиковыми значениями. Амплитуда пульсации 106 между пиковыми значениями может зависеть от множества факторов, таких как свойства сглаживающего дросселя источника питания, индуктивность сварочных выводов, выходное напряжение, частота переключения, и т.п.

На фиг. 5 изображена диаграмма 108, представляющая типовую форму волны 110 действительного выходного тока и типовую форму волны 112 среднего тока, которые могут генерироваться при втором выходном напряжении и вторых условиях нагрузки. Как и раньше, форма волны действительного выходного тока включает в себя включенный участок 114 и выключенный участок 116, точку 118, лежащую посередине выключенного участка, и пульсацию 120 между пиковыми значениями. Однако при вторых выходных условиях включенный участок 114 оказывается короче включенного участка 100 при первых выходных условиях на фиг. 4. Тем не менее, в средней точке 118 на выключенном участке величина действительного тока на форме волны 100 приблизительно равна величине среднего тока на форме волны 112. Фиг. 4 и 5 дополнительно иллюстрируют, что приблизительно в средней точке включенного участка на формах волн 96 и 100 действительного тока величина действительного тока приблизительно равна величине среднего тока на форме волны. Тем самым реализуется, что такой признак может позволить вариантам воплощения описываемого здесь цифрового контроллера получать единственную дискретизацию обратной связи по току, которая синхронизирована, чтобы происходить в средней точке выключенного участка в каждом цикле переключения. Однако следует отметить, что в дополнительных вариантах реализации единственная дискретизация обратной связи по току может быть получена синхронизированной для осуществления в средней точке включенного участка.

Вышеупомянутый признак описываемого здесь цифрового контроллера может предложить особые преимущества перед традиционными контроллерами источников питания. Например, аналоговые системы управления традиционно работают, фильтруя сигнал обратной связи по току, чтобы уменьшить амплитуду пульсаций между пиковыми значениями за счет фазового сдвига или добавления задержки по времени в сигнал. Подобно этому теория цифрового управления, которая обычно управляет работой цифровых контроллеров, приводит к передискретизации формы волны тока. Например, такая теория может требовать получения десяти или более значений за период формы волны и последующее вычисление среднего значения на основе десяти или более значений. Однако, например, при частоте переключения 20 кГц для сварочного источника питания такая теория требует получения 200000 или более значений за секунду, которые должны быть оцифрованы и усреднены для приведения к точному среднему значению. Однако варианты реализации описываемого здесь цифрового контроллера способны получать единственную дискретизацию обратной связи по току, синхронизированную так, чтобы происходить в каждом цикле переключения в средней точке выключенного участка на форме волны действительного тока. Как показано на фиг. 4 и 5, это возможно, потому что величина выходного тока в средней точке выключенного участка приблизительно равна величине среднего тока на форме волны.

Более того, в дополнительных вариантах реализации единственная дискретизация обратной связи по току может быть синхронизирована, чтобы происходить в каждом цикле переключения в средней точке включенного участка на форме волны действительного тока. В других вариантах реализации могут производиться две дискретизации, причем первая дискретизация будет синхронизирована приблизительно по средней точке включенного участка, а вторая синхронизирована приблизительно по средней точке выключенного участка. Дополнительные варианты реализации могут усреднять две дискретизации или избирательно получать и/или использовать любую из двух дискретизаций в зависимости от различных рабочих условий, таких как рабочий цикл, выходной ток или напряжение, или другие условия.

На фиг. 6 изображена типичная временная диаграмма 122, включающая в себя типовую форму широтно-импульсно-модулированной волны 124. Такая диаграмма иллюстрирует, как в вариантах реализации описываемого здесь ШИМ-контроллера могут быть синхронизированы цифровая дискретизация и преобразование, чтобы происходить в средней точке выключенного участка, путем пересчета положения запуска для аналого-цифрового преобразования на основе вычисленного значения рабочего цикла. Значение положения запуска для аналого-цифрового преобразования может быть дополнительно скорректировано, если желательно учесть любой малый фазовый сдвиг или задержку сигнала обратной связи по току, представляющего выходной ток, или любую задержку по времени, которую требует само преобразование. То есть положение преобразования может регулироваться таким образом, что оцифрованное значение будет приблизительно равно среднему значению формы волны. При этом положение запуска для аналого-цифрового преобразования (ATD_TRIGGER) может определяться уравнением:

ATD_TRIGGER=(1-D)/2+Correction_factor) (8),

где D - вычисленный рабочий цикл; Correction_factor - корректировочный коэффициент.

Например, в варианте реализации, представленном на фиг. 6, форма волны 124 включает в себя первый рабочий цикл 126 и второй рабочий цикл 128. Положение запуска аналого-цифрового преобразования обновляется во время активного рабочего цикла 126 (например, на включенном участке) цифровым контроллером (этап 130). Цифровой контроллер выполнен с возможностью осуществления аналого-цифрового преобразования (этап 132) приблизительно посередине выключенного участка (этап 134). Цифровой контроллер дополнительно конфигурируется с возможностью вычисления после осуществления аналого-цифрового преобразования (этап 132) нового рабочего цикла и нового положения запуска для следующего периода (например, рабочего цикла 128). Поэтому, производя дискретизацию и преобразуя сигналы обратной связи приблизительно в средней точке выключенного участка, можно вычислить рабочий цикл, используя оцифрованные значения, которые представляют среднее значение формы волны. Кроме того, такой способ, используемый цифровым контроллером, облегчает вычисление следующего рабочего цикла 128 с величинами обратной связи, которые представляют состояние сварочного источника питания, а также командой желаемого опорного тока, которая может быть определена сварочным контроллером, до установления включенного участка 128 следующего рабочего цикла. Такой признак может позволить сварочному источнику питания реагировать на изменения или желаемые изменения во время сварочной операции, наряду с этим уменьшая или исключая задержку во времени по сравнению с традиционными системами.

Следует отметить, что в некоторых вариантах реализации может оказаться желательным обновлять положение запуска аналого-цифрового преобразования (дискретизации) только один раз за цикл, с тем чтобы совместимые входные сигналы генерировались и использовались для вычисления действующего рабочего цикла. Кроме того, может оказаться полезным обновление положения запуска аналого-цифрового преобразования во время включенного участка, как было подробно описано выше, с тем, чтобы новое положение запуска могло быть реализовано цифровым контроллером до начала последующего выключенного участка. Следует также отметить, что в некоторых вариантах реализации цифровой контроллер может быть дополнительно сконфигурирован с возможностью считывания и преобразования вспомогательных аналоговых сигналов с синхронизацией по отношению к форме ШИМ-волны. Такие вспомогательные сигналы могут включать в себя сигнал обратной связи по напряжению, сигнал обратной связи по напряжению на шине, сигнал опорного тока, задаваемого сварочным контроллером, и т.п. Вспомогательные сигналы могут использоваться цифровым контроллером наряду с обратной связью по току для вычисления действующего рабочего цикла.

На фиг. 7 изображена принципиальная схема 138 типовой системы сварочного источника питания со схемой прерывания или источника питания инверторного типа. Схема 138 включает в себя источник 140 питания, включающий в себя источник 142 выходного напряжения, управляемый рабочим циклом, который определяется цифровым контроллером, и дроссель 144. Дроссель 144 является внутренним сглаживающим дросселем источника питания, который сконфигурирован с возможностью сглаживания выходного тока. Дроссель 146 и резистор 148 представляют эквивалентные электрические характеристики внешних сварочных выводов, которые могут включать в себя рабочий вывод (например, вывод заземления), а также выводы к механизму подачи проволоки или другим компонентам. Схема 138 также включает в себя напряжение 150 дуги, существующее между обрабатываемой деталью и сварочной горелкой или электродом. Схема 138 также включает в себя выходной ток 152 от сварочного источника питания, который является током, протекающим в сварочной дуге.

Схема 138 дополнительно включает в себя полное сопротивление 154 дуги, которое представляет полное сопротивление дуги в конкретных условиях дугового разряда в соответствии с напряжением и выходным током дуги. Следует отметить, что диапазон полного сопротивления 154 дуги может изменяться во время работы и зависит от конкретных условий дугового разряда, существующих в операции сварки. Например, до возбуждения дуги, когда ток еще не течет, полное сопротивление 154 дуги может быть большим, поскольку выход источника питания находится в разомкнутом состоянии. Однако во время возбуждения дуги, когда электрод контактирует с обрабатываемой деталью, полное сопротивление 154 дуги может быть низким или даже приблизительно равно нулю. Затем, в процессе сварки, полное сопротивление 154 дуги может изменяться под воздействием таких факторов, как тип сварочного процесса, сварочный ток, умение оператора, защитный газ, и т.п. При этом сварочная дуга является динамичной и может изменяться от состояния короткого замыкания до состояния разомкнутой цепи.

Следует отметить, что падение напряжения на эквивалентной индуктивности и сопротивлении сварочного кабеля будет добавляться или вычитаться из напряжения 150 дуги, наблюдаемого на выходных контактах источника питания. Такое свойство может обычно оказывать мешающее воздействие на способность сварочного контроллера управлять выходным напряжением 150 и/или выходным током 152. Такое мешающее воздействие может также препятствовать способности сварочного контроллера правильно детектировать напряжение дуги, что необходимо в определенных сварочных процессах, например, детектировать возникновение или сброс короткого замыкания. Такое мешающее воздействие может также оказывать влияние на способность цифрового ШИМ-контроллера точно рассчитывать рабочий цикл в зависимости от выходного напряжения, так как напряжение, представленное в сигнале обратной связи по напряжению, который извлекается с выходных клемм, может не представлять истинного напряжения дуги. Однако теперь признано, что падение напряжения на эквивалентном сопротивлении 156 кабеля является погрешностью, пропорциональной выходному току 152, и не изменяется при изменении конфигурации сварочного кабеля. Падение напряжения на эквивалентном сопротивлении 156 кабеля является функцией длины кабеля, площади сечения кабеля, и т.п.

Следует отметить, что показанное падение напряжения на эквивалентной индуктивности 158 кабеля является функцией скорости изменения выходного тока (например, первой производной тока):

V_L_cable≈L_cable*ΔI_out/Δt (9),

где V_L_cable - падение напряжения на эквивалентной индуктивности кабеля; L_cable - индуктивность кабеля и ΔIout/Δt - скорость изменения выходного тока. Влияние падения напряжения на индуктивности сварочного кабеля может изменяться в зависимости от расположения кабеля и величины индуктивности. Высокие уровни наведенного на сварочный кабель напряжения могут вызвать пульсации (то есть нестабильность) выходного тока сварочного источника питания. В связи с этим варианты воплощения описываемого здесь цифрового контроллера могут быть сконфигурированы с возможностью ослабления таких пульсаций за счет фиксации максимального значения напряжения обратной связи, принятого и используемого для вычисления рабочего цикла, чем ограничивается влияние наведенного напряжения. Таким образом, в вариантах воплощения настоящего изобретения может фиксироваться величина напряжения обратной связи, используемого для вычисления рабочего цикла, на подходящем уровне. Например, в определенных вариантах реализации величина напряжения обратной связи может фиксироваться на уровне, который представляет предварительно заданный процент выше целевого напряжения, или на предварительно заданном уровне, превышающим типовой уровень напряжения дуги, который может быть достигнут во время данного процесса сварки.

На фиг. 8 изображена типовая диаграмма 160 незафиксированного напряжения и типовой график 162 незафиксированного тока. Как показано, график 160 незафиксированного напряжения включает в себя форму волны 164 сигнала обратной связи по напряжению, представляющую напряжение на выходных контактах, и форму волны 166 действительного напряжения дуги, представляющую типовое масштабированное истинное напряжение дуги. Как показано, диаграмма 162 тока включает в себя форму волны 168 тока, которая включает в себя пульсации или колебания 170 на пиковом значении. Следует отметить, что наведенное напряжение на индуктивности кабеля, являющееся следствием нарастающего фронта выходного тока, может привести к тому, что форма волны 164 напряжения обратной связи станет значительно выше, чем форма волны 166 действительного напряжения дуги. В некоторых вариантах реализации такой эффект может привести к образованию пульсаций 170, наблюдаемых на форме волны 168 выходного тока.

Фиг. 9 изображает типовую диаграмму 172 зафиксированного напряжения и типовую диаграмму 174 зафиксированного тока. Как показано, диаграмма 172 зафиксированного напряжения включает в себя форму волны 176 сигнала обратной связи по напряжению, представляющую напряжение на выходных контактах, и форму волны 178 действительного напряжения дуги, представляющую типовое масштабированное истинное напряжение дуги. Как показано, диаграмма 174 тока включает в себя форму волны 180 тока, которая иллюстрирует действие цифрового контроллера, обеспечивающее фиксацию верхнего предельного значения напряжения обратной связи, которое используется цифровым контроллером для вычисления действующего рабочего цикла согласно уравнению (4). Следует отметить, что тогда как действительное значение напряжения обратной связи приблизительно одинаково на фиг. 8 и 9, цифровой контроллер сконфигурирован с возможностью фиксации значения, используемого в уравнении (4). В связи с этим форма волны 180 тока на фиг. 9 не имеет пульсаций или колебаний 170, которые возникают на пике формы волны 168 тока на фиг. 8. Соответственно варианты воплощения описываемого здесь цифрового контроллера обеспечивают фиксацию напряжения обратной связи.

Варианты воплощения, описываемого здесь цифрового контроллера, могут быть дополнительно сконфигурированы с возможностью уменьшения или исключения влияния наведенного напряжения на сигнал обратной связи по напряжению под воздействием индуктивности сварочного кабеля. В связи с этим дополнительные улучшения цифрового ШИМ-управления и/или сигнала обратной связи по напряжению могут быть получены в вариантах воплощения цифрового контроллера. Конкретно, варианты воплощения настоящего изобретения включают в себя способ, который может быть реализован цифровым контроллером для измерения или оценки индуктивности сварочного кабеля во время сварочной операции и использования этого значения индуктивности для компенсации или коррекции сигнала обратной связи по напряжению.

Обращаясь снова к эквивалентной схеме 138 на фиг. 7, можно увидеть, что имеются два дросселя 144, 146, соединенные последовательно. Входным сигналом на дроссель 144 от источника 142 напряжения является прерываемое напряжение 54 на шине с рабочим циклом, который задается цифровым ШИМ-контроллером 32. В связи с этим дроссели 144 и 146 образуют схему делителя напряжения переменного тока, которая разделяет высокочастотную составляющую напряжения переменного тока в прерываемом напряжении 54 на шине постоянного тока, в соответствии с относительными величинами этих индуктивностей согласно следующему уравнению:

Индуктивность_144/Индуктивность_146=V_144/V_146 (10),

где Индуктивность_144 - индуктивность дросселя 144; Индуктивность_146 - индуктивность дросселя 146; V_144 - напряжение на дросселе 144; V_146 - напряжение на дросселе 146.

Измерение размаха высокочастотного (например, частоты переключения) напряжения переменного тока на выходных клеммах, может быть использовано в вариантах воплощения цифрового контроллера для вычисления или оценки эквивалентной индуктивности кабеля, индуктивность_146, если индуктивность дросселя 144 известна и если значение напряжения 54 на шине также известно или оценено. Теперь установлено, что эквивалентное полное сопротивление дросселей 144, 146 на частоте переключения может быть больше, чем полное сопротивление 148 кабеля и полное сопротивление 154 дуги во время какой-то части или всей операции сварки. В связи с этим, варианты воплощения настоящего изобретения могут обеспечивать измерение или вычисление полного сопротивления или индуктивности кабеля путем сравнения относительного размаха напряжения переменного тока на каждом дросселе, в соответствии с уравнением (9). Таким образом, входное напряжение на дросселе 144 приблизительно равно прерываемому напряжению на шине постоянного тока. Размах напряжения может измеряться непосредственно или оцениваться на основе измеренного, вычисленного или оцененного напряжения на шине постоянного тока. Измерение размаха напряжения переменного тока может быть произведено на выходных клеммах сварочного источника питания. Результат такого измерения может быть использован цифровым контроллером для вычисления того, какая часть падения прерываемого напряжения на шине постоянного тока приходится на внутренний дроссель 144 и каково падение размаха напряжения переменного тока на эквивалентном дросселе 146 сварочного вывода. Такое соотношение размаха напряжения переменного тока может быть использовано контроллером совместно с известным значением индуктивности дросселя 144 для вычисления индуктивности дросселя 146. В связи с этим варианты воплощения описываемого здесь цифрового ШИМ-контроллера могут обеспечивать измерение высокочастотной составляющей напряжения переменного тока (то есть значение размаха) в выходном напряжении во время сварочной операции и могут дополнительно обеспечивать использование измеренного значения для определения эквивалентной индуктивности кабеля.

На фиг. 10 изображены диаграммы напряжения, которые могут генерироваться во время импульса тока, такого как импульс тока, показанный на фиг. 9. Диаграммы напряжения включают в себя типовую форму волны 182 фильтрованного напряжения обратной связи, типовую форму волны 184 масштабированного напряжения, представляющую действительное напряжение дуги, и форму волны 186 относительно нефильтрованного быстро изменяющегося напряжения обратной связи. При этом форма волны 182 фильтрованного напряжения обратной связи представляет типовой сигнал с выбросами вверх и вниз, вызванными наведенным напряжением от индуктивности сварочного кабеля. Форма волны 186 относительно нефильтрованного быстро изменяющегося напряжения представляет нефильтрованный сигнал, который может генерироваться на первом этапе усиления тока и который может использоваться для измерения напряжения на выходных контактах и обеспечения масштабированного сигнала обратной связи для использования цифровым ШИМ-контроллером.

Как показано на фиг. 10, форма волны 186 нефильтрованного напряжения включает в себя первый участок 188, второй участок 190, третий участок 192 и четвертый участок 194. Второй участок 190 и четвертый участок 194 представляют собой интервалы времени, в которых существует составляющая высокочастотного напряжения переменного тока с приблизительно стабильным размахом, которая может быть считана сконфигурированным цифровым ШИМ-контроллером и использована для вычисления или оценки индуктивности кабеля. Следует отметить, что такие участки 190 и 194 могут также представлять собой участки, на которых средние напряжение и ток приблизительно постоянны, так что влияние наведенного напряжения из-за изменения тока может быть минимальным. Следует еще отметить, что такие участки 190 и 194 могут появляться также и там, где рабочий цикл ШИМ находится приблизительно на среднем уровне, не приближаясь ни к верхнему предельному уровню, ни к нижнему предельному уровню. В этой связи второй участок 190 показан более подробно на фиг 11, а четвертый участок показан более подробно на фиг. 12. Как показано, значение 196 размаха напряжения на втором участке 190 и значение 198 размаха напряжения на четвертом участке 194 приблизительно равны, даже несмотря на то, что максимальное и минимальное значения напряжения различны. То есть второй участок 190 сдвинут в сторону более высокого общего уровня, так как это участок большего выходного тока и, следовательно, более высокого среднего напряжения дуги. Однако значения 196, 198 размаха напряжений по-прежнему приблизительно равны.

С другой стороны, первый участок 188 и третий участок 192 представляют собой участки, на которых нет явно выраженной высокочастотной составляющей напряжения переменного тока с колебаниями между пиковыми значениями, которая может быть использована цифровым ШИМ-контроллером. То есть первый участок 188 и третий участок 192 могут появляться во время динамических изменений выходной рабочей точки системы, например, когда рабочий цикл ШИМ осуществляется вблизи верхнего предельного или нижнего предельного значения или когда рабочий цикл подошел к нулю и не происходит переключения силового полупроводникового переключателя в схеме прерывания.

Варианты воплощения описываемого здесь цифрового контроллера могут конфигурироваться с возможностью измерения высокочастотной составляющей напряжения переменного тока с колебаниями между пиковыми значениями на втором участке 190 и четвертом участке 194 для вычисления величины индуктивности в схеме выходного сварочного кабеля на основе измеренной составляющей с колебаниями от пика к пику. Как было подробно описано выше со ссылкой на фиг. 6, цифровой контроллер сконфигурирован с возможностью дискретизации и выполнения цифрового преобразования в средней точке выключенного участка применительно к сигналу обратной связи по току и сигналу обратной связи по напряжению в числе других сигналов. Кроме того, варианты реализации цифрового ШИМ-контроллера могут быть дополнительно сконфигурированы с возможностью осуществления дополнительной дискретизации и преобразования нефильтрованного напряжения из формы волны 186 приблизительно в средней точке выключенного участка и дополнительной дискретизации формы волны 186 приблизительно в средней точке включенного участка формы волны.

Такие дискретные значения нефильтрованного напряжения из формы волны 186 могут быть получены и использованы цифровым контроллером для вычисления индуктивности кабеля, когда рабочий цикл попадает в пределы предварительно заданного диапазона и/или когда выходной ток или напряжение попадает в пределы предварительно заданного диапазона. В некоторых вариантах воплощения цифровой контроллер может ограничивать дискретизацию нефильтрованного напряжения участками с приблизительно постоянным средним током или напряжением. В связи с этим цифровой контроллер может быть сконфигурирован с возможностью дискретизации и вычисления индуктивности кабеля только во время второго участка 190 и четвертого участка 194, а не во время первого участка 188 и третьего участка 192, как показано на фиг. 10. Кроме того, цифровой контроллер может быть сконфигурирован с возможностью проведения таких измерений в соответствующих парах. Таким образом, если цифровой ШИМ-контроллер детектирует, что рабочий цикл попадает в пределы заданного диапазона для измерения пикового значения составляющей напряжения переменного тока на протяжении включенного участка, то соответствующее значение будет получено на протяжении последующего выключенного участка (например, приблизительно в средней точке выключенного участка). Такие полученные значения могут затем быть использованы цифровым контроллером для вычисления разности или значения размаха колебаний в соответствии с уравнением:

V_pk-pk={Unfiltred_V(sample1:Peak value)-Unfiltred_V(sample2:valley or minimum value) (11),

где V_pk-pk - вычисленное значение размаха колебаний, которое равно первому дискретизированному значению (sample1: Peak value - "выборка 1: пиковое значение") минус второе дискретизированное значение (sample2: valley or minimum value - "значение в низшей точке или минимальное значение").

Цифровой контроллер может быть дополнительно сконфигурирован с возможностью получения дополнительных дискретизированных значений и вычисления величины размаха колебаний для получения рабочего среднего или округленного значения за подходящий период времени, чтобы уменьшить или исключить возможное влияние помех, ошибочных дискретизированных значений, и т.п. Следовательно, цифровой контроллер может вычислять или аппроксимировать эквивалентную индуктивность кабеля (то есть индуктивность дросселя 146, L_cable), используя измеренное значение напряжения обратной связи на шине (Vbus_feedback) или любой другой подходящий эквивалентный сигнал, способный обеспечить информацию относительно величины прерывистого напряжения постоянного тока на входе дросселя, и известное значение индуктивности внутреннего сглаживающего дросселя 144 источника питания:

L_cable=L_144*{(Vpk-pk)/(V bus_feedback - V_pk-pk)} (12).

Следует отметить, что могут быть использованы альтернативные способы измерения размаха напряжения (V_pk-pk) переменного тока на выходных контактах источника питания и использования результатов такого измерения для вычисления или оценки индуктивности сварочного кабеля. Например, размах напряжения переменного тока может быть использован совместно с измеренным или оценочным напряжением на шине или с размахом напряжения переменного тока на входе катушки 144 индуктивности для вычисления или оценки индуктивности сварочного кабеля. В одном варианте реализации может быть использована схема детектирования аналоговой огибающей или размаха колебаний для обеспечения прямого аналогового значения, представляющего размах напряжения. Такое значение может быть использовано цифровым ШИМ-контроллером или сварочным контроллером, или другой подходящей схемой для вычисления или оценки индуктивности 146 сварочного кабеля. Такие способы могут включать в себя этапы избирательного использования аналоговой величины размаха колебаний во время определенных периодов, например, когда средний выходной ток или напряжение находится в пределах диапазона и/или имеет приблизительно фиксированное значение.

Следует отметить, что в некоторых вариантах реализации размах напряжения, так же как и оцененная или вычисленная индуктивность сварочного кабеля, могут быть использованы исключительно сварочным контроллером, исключительно цифровым ШИМ-контроллером, как сварочным контроллером, так и цифровым ШИМ-контроллером или другой подходящей схемой. То есть в некоторых вариантах воплощения ШИМ-контроллер может обеспечивать достаточное управление рабочим циклом, фиксируя сигнал обратной связи по напряжению. Однако в других вариантах воплощения может оказаться желательным корректировать сигнал обратной связи по напряжению, что может быть использовано цифровым ШИМ-контроллером за счет использования вычисленной величины индуктивности. В других вариантах воплощения оцененная или вычисленная индуктивность сварочного кабеля может быть дополнительно уточнена или отрегулирована, принимая во внимание сопротивление цепи сварочного кабеля и/или полное сопротивление сварочной дуги.

Цифровой контроллер может быть сконфигурирован с возможностью использования вычисленной эквивалентной индуктивности (L_cable) кабеля для коррекции или компенсации напряжения обратной связи во время сварочной операции. То есть, возвращаясь к уравнению (9), выражение V_L_cable может быть вычислено цифровым контроллером путем умножения L_cable на скорость изменения во времени выходного тока. Например, цифровой контроллер может использовать дискретные значения выходного тока, измеряемые один раз за цикл переключения, в сочетании с периодом переключения формы волны для вычисления V_L_cable.

В дополнительных вариантах воплощения цифровой контроллер может использовать любой другой подходящий способ для вычисления V_L_cable. Например, в другом варианте реализации контроллер может использовать справочную таблицу, которая обеспечивает оценку индуктивности кабеля на основе измеренного значения размаха напряжения обратной связи. Дополнительно в некоторых вариантах воплощения после вычисления значения индуктивности кабеля цифровым контроллером это значение может сохраняться по завершении конкретной последовательности сварки и погасании сварочной дуги. Сохраненное значение может быть использовано в качестве начального значения для следующей последовательности сварки, чем обеспечивается исходное начальное значение индуктивности кабеля. Последующие значения индуктивности кабеля могут затем повторно вычисляться цифровым контроллером по мере поступления новых данных в процессе сварки.

В других вариантах воплощения справочная таблица может быть использована для обеспечения коэффициента коррекции для напряжения обратной связи, а не для обеспечения значения индуктивности. Кроме того, величина напряжения обратной связи (Vfb_corrected) может быть вычислена в соответствии со следующим уравнением:

Vfb_corrected=Vfb+K*L_cable*(Ifb-Ifb_previous)/Δt (13),

В связи с этим коррекция напряжения обратной связи может быть получена сложением первой производной тока обратной связи с соответствующим значением усиления, основанным на измеренной индуктивности кабеля. Значение индуктивности или значение коррекции напряжения обратной связи, определенное любым из описанных способов, может быть передано другим схемам и устройствам управления через аналоговый или цифровой сигнал, представляющий это значение или ряд значений. В некоторых вариантах реализации сварочный контроллер может использовать измеренное или вычисленное значение индуктивности различными способами, чтобы улучшить управление сварочным процессом, например, в части улучшения детектирования короткого замыкания за счет использования скорректированного сигнала обратной связи по напряжению, модификации различных параметров управления сварочным процессом или форм волны для компенсации или коррекции индуктивности сварочного кабеля, предупреждения оператора через пользовательский интерфейс о состоянии, при котором индуктивность находится за пределами допустимого диапазона, или любым другим подходящим способом. Более того, в других вариантах воплощения цифровой контроллер может быть дополнительно сконфигурирован с возможностью корректировать или компенсировать сопротивление сварочного кабеля. Как было описано выше со ссылкой на фиг. 7, сопротивление сварочного кабеля будет проявляться в виде падения 156 напряжения постоянного тока или напряжения смещения, пропорционального выходному току 152. Следует отметить, что поскольку значение сопротивления остается относительно постоянным при изменении ориентации или скручивании сварочного кабеля, величина сопротивления может быть измерена, вычислена, оценена или введена в сварочную систему. Значение сопротивления может затем быть использовано цифровым контроллером вместе с величиной выходного тока в любой данный момент времени для коррекции сопротивления кабеля. Например, соответствующие данные, такие как общая длина контура сварочного кабеля и размер кабеля, могут быть введены оператором через пользовательский интерфейс и использоваться для оценки или вычисления сопротивления кабеля.

Следует отметить, что цифровой ШИМ-контроллер может быть дополнительно сконфигурирован с возможностью обеспечения множества дополнительных признаков и преимуществ перед традиционными аналоговыми контроллерами. Например, некоторые сварочные процессы, такие как дуговая сварка в защитных газах неплавящимся электродом, используют малые выходные токи по сравнению с другими сварочными процессами. Обычно выходной ток сварочного источника питания включает в себя среднее значение, соответствующее целевому заданному уровню выходного тока, и пульсирующее между пиками значение, зависящее от этого среднего значения, как было подробно описано выше. В определенных процессах, в которых средний выходной ток является низким, существует возможность того, что нижнее предельное значение пульсаций тока становится равным нулю и выходной ток прерывается. Когда такая возможность реализуется в сварочной операции, может происходить прерывание дуги. Цифровой ШИМ-контроллер может понизить или исключить такую возможность, позволяя изменять частоту переключения на основе выбранного сварочного процесса и/или уровня выходного тока. Например, в процессе дуговой сварки в защитных газах неплавящимся электродом с малым уровнем тока частота переключения может быть увеличена в два или три раза по сравнению с процессом, использующим более высокий ток, для уменьшения размаха пульсирующей составляющей, что позволяет понизить средний выходной ток, не создавая условий для прерывания выходного тока. Кроме того, цифровой ШИМ-контроллер может быть сконфигурирован с возможностью того, чтобы позволить избирательно понижать частоту переключения силового полупроводникового переключателя применительно к определенным сварочным процессам или при работе на определенных уровнях выходного тока. Например, при высоких уровнях выходного тока или в таких сварочных процессах, как FCAW (дуговая сварка порошковой проволокой) или CAC (дуговая резка угольным электродом), может оказаться желательным для цифрового контроллера понизить частоту переключения полупроводниковых переключателей для уменьшения потерь на переключение.

Более того, цифровой ШИМ-контроллер может быть сконфигурирован с возможностью задания нижнего предела и/или верхнего предела диапазонов рабочего цикла, которые могут зависеть от рабочих условий, таких как сварочный процесс, уровень выходного тока или уровень напряжения. Например, во время динамических условий сварки может оказаться желательным управлять рабочим циклом к предварительно заданному верхнему предельному значению (например, D_max=0,9), чтобы обеспечить быстрый динамический отклик по выходному току или напряжению. Однако может оказаться желательным ограничить рабочий цикл до нижнего значения (например, D_max=0,5) для обеспечения стабильной работы, с тем, чтобы была ограничена максимальная непрерывная выходная мощность сварочного источника питания с целью уменьшения тепловой нагрузки на силовые компоненты.

Дополнительно цифровой контроллер может быть сконфигурирован с возможностью избирательного пропуска циклов переключения на основании предварительно определенного выходного тока, предварительно определенного состояния напряжения или выбранного сварочного процесса. Например, цифровой контроллер может пропускать один или более циклов переключения во время существования низкого тока и напряжений, когда рабочий цикл может быть достаточно коротким, приближаясь к времени задержки распространения в схеме управления вентилем, что затрудняет точное управление выходом. Альтернативно цифровой контроллер может реализовывать способ управления, при котором длительность импульса (например, включенного участка) изменяется в соответствии с требованиями системы управления до тех пор, пока длительность импульса не достигнет нижнего предельного значения. Свыше этого нижнего предельного значения цифровой контроллер может обеспечивать частотную модуляцию.

Кроме того, варианты реализации цифрового контроллера могут быть сконфигурированы с возможностью изменения усиления или коэффициентов (например, K1-K5) рабочего цикла исходя из различных факторов, таких как индуктивность и/или сопротивление сварочного кабеля, полное сопротивление дуги, напряжение на шине и т.п., которые могут оказывать влияние на коэффициент усиления или отклик общего контура управления. Например, цифровой контроллер может изменять величину K4 или K5, основываясь на вычисленном эквивалентом полном сопротивлении дуги, выбранном сварочном процессе, целевом или заданном уровне выходного тока, и т.п. Действительно, цифровой контроллер может изменять различные другие факторы или коэффициенты функции компенсации или замкнутой системы управления, чтобы улучшить контур управления применительно к разнообразным рабочим условиям.

Хотя здесь были проиллюстрированы и описаны только определенные признаки изобретения, многие модификации и изменения могут прийти на ум специалистам в данной области техники. Поэтому должно быть понятно, что прилагаемая формула изобретения имеет своим намерением охватить все такие модификации и изменения, которые соответствуют истинной сущности изобретения.

Изобретение относится к области сварочного производства. Представленные устройство и способ могут быть использованы для определения во время процесса сварки индуктивности сварочного кабеля на основе измерения размаха пульсации напряжения на выходных сварочных клеммах при переключении силовых полупроводниковых переключателей. Указанная индуктивность может быть использована, например, для управления параметрами процесса сварки. 2 н. и 13 з.п. ф-лы, 12 ил.

1. Сварочный источник питания, содержащий:

схему преобразования мощности, содержащую один или более силовых полупроводниковых переключателей, выполненную с возможностью приема мощности от первичного источника и переключения одного или более силовых полупроводниковых переключателей между состоянием включения (ON) и состоянием выключения (OFF) для преобразования принятой мощности в выходную мощность сварки, и

контроллер, выполненный с возможностью определения индуктивности сварочного кабеля во время операции сварки путем измерения размаха пульсации напряжения на выходных сварочных клеммах при переключении силовых полупроводниковых переключателей.

2. Сварочный источник питания по п.1, в котором контроллер дополнительно выполнен с возможностью вычисления рабочего цикла для управления переключением одного или более силовых полупроводниковых переключателей на основе измеренного размаха пульсации напряжения.

3. Сварочный источник питания по п.1, в котором контроллер дополнительно выполнен с возможностью использования определенной индуктивности сварочного кабеля для управления одним или более параметрами сварочного процесса.

4. Сварочный источник питания по п.1, в котором контроллер дополнительно выполнен с возможностью сообщения параметра определенной индуктивности сварочного кабеля оператору.

5. Сварочный источник питания по п.1, в котором контроллер выполнен с возможностью измерения величины сигнала обратной связи по напряжению на входе схемы преобразования мощности и определения индуктивности сварочного кабеля на основе измеренного размаха пульсации напряжения и упомянутого сигнала обратной связи по напряжению.

6. Сварочный источник питания по п.1, в котором контроллер является цифровым контроллером с широтно-импульсной модуляцией (ШИМ).

7. Сварочный источник питания по п.1, в котором контроллер дополнительно выполнен с возможностью определения индуктивности сварочного кабеля на основании величины сигнала обратной связи по напряжению на входе схемы преобразования мощности.

8. Сварочный источник питания по п.1, в котором схема преобразования мощности содержит схему прерывания, выполненную с возможностью использования трансформатора, работающего на частоте сети, для трансформации напряжения сети переменного тока в напряжение сварки с обеспечением необходимого тока сварки.

9. Сварочный источник питания по п.1, в котором схема преобразования мощности содержит источник питания инверторного типа, который содержит по меньшей мере одно из следующих: схему прямого действия, полномостовой инвертор, полумостовой инвертор и схему обратного действия.

10. Сварочный источник питания по п.9, в котором схема преобразования мощности дополнительно содержит схему предварительного регулирования напряжения.

11. Сварочный источник питания по п.1, в котором контроллер выполнен с возможностью определения индуктивности сварочного кабеля путемсравнения измеренной величины размаха пульсации напряжения со справочной таблицей.

12. Способ определения индуктивности сварочного кабеля в процессе операции сварки, содержащий этапы, на которых

измеряют размах пульсации напряжения на выходных сварочных клеммах во время сварочной операции при переключении силовых полупроводниковых переключателей сварочного источника питания и

определяют индуктивность сварочного кабеля на основании упомянутого измеренного размаха пульсации напряжения.

13. Способ по п.12, дополнительно содержащий этап, на котором используют определенную индуктивность сварочного кабеля для управления одним или более параметрами сварочного процесса.

14. Способ по п.12, дополнительно содержащий этап, на котором сообщают параметр определенной индуктивности сварочного кабеля оператору.

15. Способ по п.12, дополнительно содержащий этап, на котором вычисляют рабочий цикл управления переключением одного или более силовых полупроводниковых переключателей, на основе, по меньшей мере, одного из измеренного размаха пульсации напряжения и определенной индуктивности сварочного кабеля.

| WO 2008140398 A1, 20.11.2008 | |||

| Устройство для измерения напряжения на сварочных электродах | 1978 |

|

SU764895A1 |

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2002 |

|

RU2220035C1 |

| СПОСОБ УПРАВЛЕНИЯ СВАРОЧНЫМ ТОКОМ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2309030C2 |

| JP 2001276971 A, 09.10.2001 | |||

| US 2006175313 A1, 10.08.2006 | |||

| КОНТРОЛЬНО-КАЛИБРОВОЧНОЕ УСТРОЙСТВО НЕЙТРОННЫХДАТЧИКОВ | 0 |

|

SU348965A1 |

Авторы

Даты

2015-08-27—Публикация

2010-06-01—Подача