Изобретение относится к способу извлечения и восстановления ванадия. В частности, в заявляемом способе используется гидрометаллургический метод извлечения ванадия из руд.

Уровень техники

Традиционно ванадий извлекают и восстанавливают из руд посредством пирометаллургического процесса, который включает стадию солевого обжига с последующим водным выщелачиванием. При этом экологические вопросы становятся все более серьезными для тех, кто желает организовать новые производства по обработке природных ресурсов и использовать процессы обжига, обычно сопровождаемые выделением продуктов, в преобладающем большинстве случаев оказывающих негативное воздействие на окружающую среду.

На сегодняшний день варианты гидрометаллургического процесса извлечения и восстановления ванадия из руд не рассматривались, как правило, из-за сложностей на стадиях выщелачивания и восстановления. При выщелачивании и восстановлении вместе с ванадием обычно извлекают железо и часто титан, например, при обработке титаномагнетитовых руд.

В результате приходится решать проблемы, связанные с избирательностью процессов выщелачивания и восстановления. При кислотном выщелачивании ванадий экстрагируется вместе с железом, поскольку ванадий связан в виде твердого раствора внутри титаномагнетитовой матрицы. Минимизация растворения железа при кислотном выщелачивании часто является проблемой, которую сложно решить не в ущерб эффективности извлечения ванадия.

При экстракции в растворителях показатель рН раствора необходимо отрегулировать до проведения стадии экстракции растворителем. Это часто приводит к тому, что ванадий осаждается вместе с железом.

В статье Remya et аl. (Remya et al., Solvent Extraction and Ion Exchange, Vol.21., No. 4. pp.573-589, 2003) проведено исследование процесса экстрагирования ванадия растворителем с использованием Cyanex 923. Однако в статье не приводится описание всего процесса, начиная с выщелачивания и заканчивая стадиями экстрагирования растворителем, реэкстракции и восстановления ванадия осаждением. Кроме того, для полномасштабного производства могут потребоваться различные реэкстрагенты, что может повлечь за собой дополнительные затраты.

Кроме того, в цитируемом источнике не продемонстрирована потенциальная экономическая целесообразность гидрометаллургического способа извлечения и восстановления ванадия и сопутствующих ценных металлов.

Одной из задач изобретения является способ, позволяющий преодолеть вышеуказанные проблемы, присущие технологиям, известным из уровня техники, либо, по меньшей мере, предоставить полезную альтернативу этим технологиям.

Обсуждение уровня техники приведено только для облегчения понимания изобретения. Это обсуждение не следует толковать как признание того, что какой-либо из приведенных выше материалов является (или являлся) общеизвестным на дату приоритета заявки.

Если иначе не следует из контекста, во всем тексте описания и формулы изобретения слово «содержать» или его формы, например «содержит» или «содержащий», будут означать включение указанного существенного признака или группы указанных признаков, но не исключение какого-либо другого признака или группы признаков.

Раскрытие изобретения

В соответствии с изобретением обеспечивают способ извлечения и восстановления ванадия из руд, при этом указанный способ включающий следующие стадит:

(i) кислотное выщелачивание руды, содержащей ванадий и железо, с экстракцией ванадия и железа в раствор;

(ii) передачу продукта, полученного на стадии (i) выщелачивания, на стадию разделения жидкости и твердого вещества;

(iii) передачу жидкого продукта, полученного на стадии разделения (ii), на стадию экстракции растворителем, на которой ванадий экстрагируют из указанного жидкого продукта в органический экстрагент;

(iv) передачу насыщенного органического экстрагента, полученного на стадии (iii), на стадию реэкстракции, на которой кислоту используют для избирательного и последовательного извлечения ванадия из органического экстрагента; и

(v) передачу полученного на стадии (iv) раствора, содержащего ванадий, на стадию восстановления.

В одном из вариантов изобретения помимо ванадия и железа руда также содержит титан.

Стадию (i) кислотного выщелачивания предпочтительно проводят с помощью соляной кислоты (HCl).

Более предпочтительно, чтобы концентрация HCl была в пределах от примерно 20% до 32% (в весовом соотношении).

В предпочтительном варианте изобретения кислотное выщелачивание проводят при температуре от примерно 25°С до 80°С при атмосферном давлении. Время обработки при кислотном выщелачивании предпочтительно составляет от примерно 30 до 360 мин. Содержание твердых веществ во время выщелачивания предпочтительно составляет примерно 20 вес.%.

Предпочтительно органический экстрагент на стадии (iii) содержит оксид фосфина.

Более предпочтительно оксид фосфина представляет собой Cyanex 923™.

Еще более предпочтительно экстрагент содержит примерно 40% Cyanex 923™ и 60% органического растворителя (в объемном соотношении).

Предпочтительно на стадии экстракции растворителем (iii) отношение органической и водной фаз составляет примерно от 1:1 до 1:20. Более предпочтительно на стадии экстракции растворителем (iii) отношение органической и водной фаз составляет примерно 1:5.

Предпочтительно стадию реэкстракции (iv) из экстрагента проводят противотоком, в результате чего ванадий извлекается из органической фазы до извлечения железа из этого раствора.

Предпочтительно кислота, используемая на стадии реэкстракции (iv), представляет собой соляную кислоту. Для извлечения ванадия соляная кислота предпочтительно имеет концентрацию от примерно 2 до 4 М. Для извлечения железа концентрация соляной кислоты предпочтительно составляет около 0,01 М. Чистота получаемого раствора ванадия предпочтительно составляет от 76% до 95%. Чистота получаемого раствора железа предпочтительно составляет около 99%.

Описание чертежей

Далее будет описано изобретение со ссылкой, только в качестве примера, на конкретный вариант реализации изобретения и на сопровождающие его чертежи, а именно:

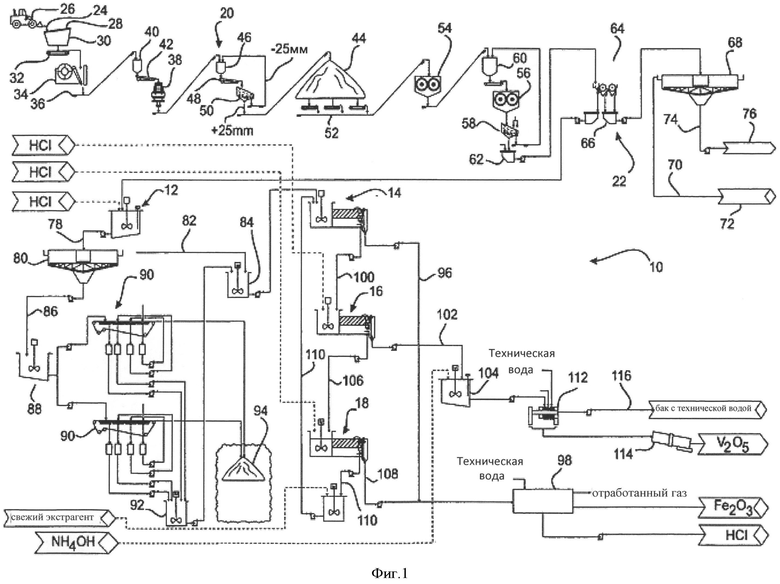

Фиг. 1 - схема технологического процесса, описывающая способ извлечения и восстановления ванадия из руд в соответствии с изобретением.

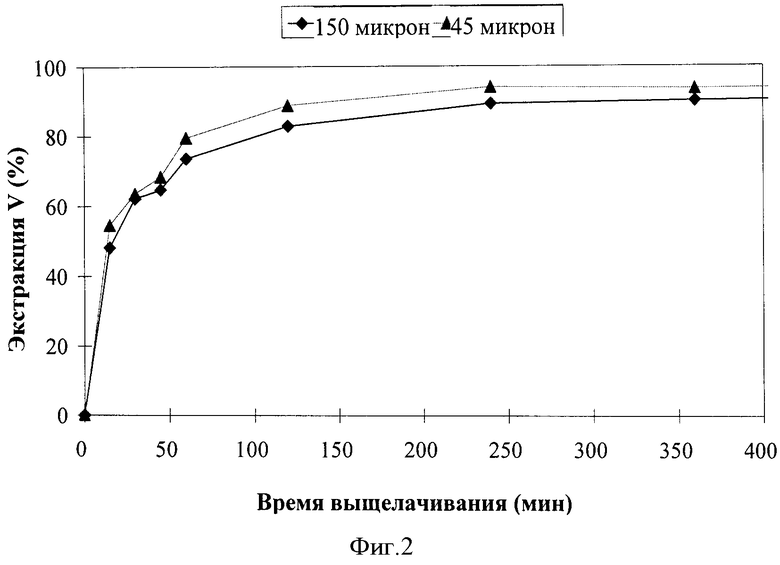

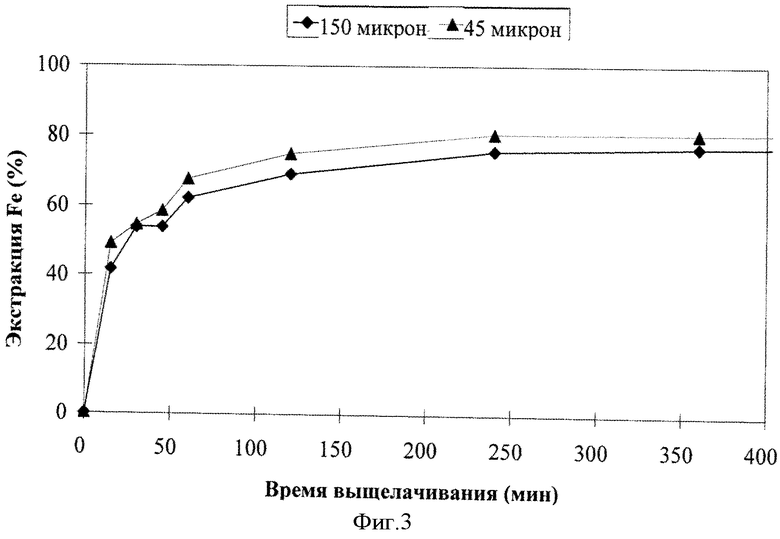

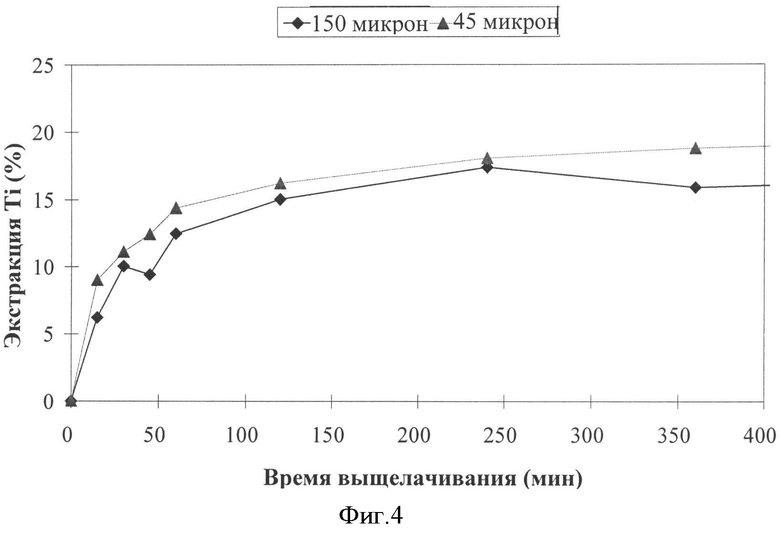

Фиг. 2 - график, иллюстрирующий экстракцию железа, ванадия и титана при различных значениях времени выщелачивания, с содержанием твердого вещества 10 вес.% при температуре 80°С и концентрации HCl в 36 вес.%.

Фиг. 3 - график, иллюстрирующий экстракцию железа, ванадия и титана при различных значениях времени выщелачивания, с содержанием твердого вещества 20 вес.% при температуре 25°С и концентрации HCl в 32 вес.%.

Фиг. 4 - график, иллюстрирующий экстракцию железа, ванадия и титана при различных значения времени выщелачивания, с содержанием твердого вещества 20 вес.% при температуре 80°С и концентрации HCl в 20 вес.%.

Фиг. 5 - график, иллюстрирующий влияние отношения водной и органической фаз В:O на эффективность извлечения железа, титана и ванадия с помощью 20% Cyanex 923™/80% керосина (в объемном соотношении).

Фиг. 6 - график, иллюстрирующий влияние кислотности HCl на чистоту ванадиевого продукта, восстановленного из раствора органического растворителя Cyanex 923™.

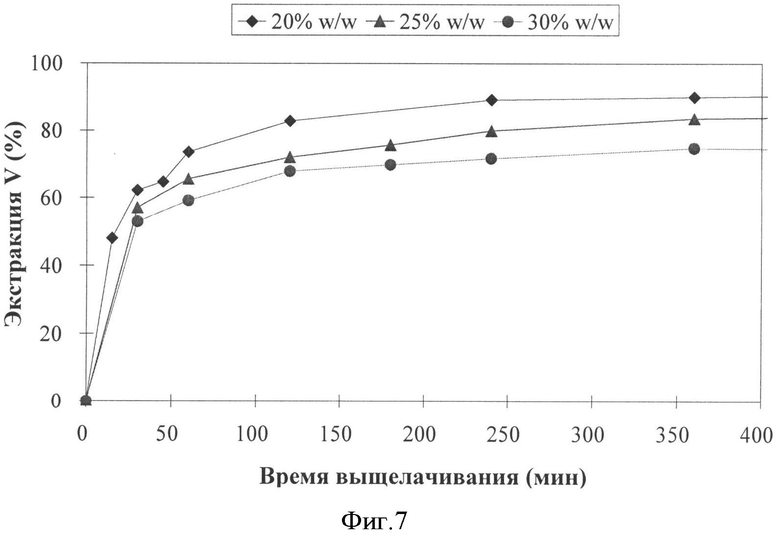

Фиг. 7 - график, иллюстрирующий влияние кислотности HCl на эффективность реэкстрации железа и ванадия.

Оптимальные варианты реализации изобретения

На фиг.1 показан способ 10 извлечения и восстановления ванадия из руд в соответствии с изобретением. Способ 10 включает стадию выщелачивания 12, стадию экстракции в растворителях 14, стадию реэкстракции ванадия из экстрагента 16 и стадию реэкстракции железа 18.

Перед стадией 12 выщелачивания обеспечивают цикл измельчения 20 и цикл обогащения 22. Целью циклов измельчения и обогащения является получение измельченной руды, размеры которой позволяют проводить гидрометаллургическую обработку.

Карьерный материал (ROM) 24 доставляют с помощью фронтального погрузчика 26 и сгружают на неподвижный колосниковый грохот 28 с диаметром отверстия решетки 600 мм, установленный над приемником 30 карьерного материала. Надрешетный материал просеивают над грохотом 28. Просеянную карьерную руду выгружают из приемника 30 с помощью фартучного питателя 32 с регулятором скорости и направляют на щековую дробилку 34.

Щековая дробилка 34 дробит поступающий материал до получения фракции с максимальным размером около -250 мм. Размолотую руду выгружают на разгрузочный конвейер 36, который проходит снизу под щековой дробилкой, чтобы можно было собирать просыпь.

Затем размолотую руду по конвейеру направляют в конусную дробилку 38, снабженную загрузочным бункером 40 и вибрационным питателем 42. Дробленую руду с конусной дробилки 38 затем направляют в отвал 44 с возможностью круглосуточной работы через загрузочный бункер 46, вибрационный питатель 48 и сито 50. Дробленую руду выбирают из отвала 44 с помощью разгрузочного конвейера 52 и направляют на два установленных один за другим измельчающих валка 54 и 56 высокого давления (ИВВД - HPGR).

Считается, что использование ИВВД создает микротрещины в частицах руды, что позволит впоследствии добиться значительно более эффективного проникновения выщелачивающего агента и восстановления металла по сравнению с известными способами измельчения.

Последнюю стадию измельчения на валках ИВВД 56 проводят в режиме замкнутого цикла с ситом 58, с размером ячейки в 1 мм. Непросеянные фракции с сита 58 возвращают в загрузочный бункер 60 для дальнейшего измельчения, чтобы повысить степень извлечения ценного сырья. Сырье, прошедшее через сито, транспортируют в загрузочную воронку 62 чернового противоточного магнитного сепаратора 64, входящего в цикл обогащения 22. После добавления воды получившуюся пульпу прокачивают через черновой магнитный сепаратор 64. Измельченная руда обогащается с помощью противоточного магнитного сепаратора, после чего концентрат проходит стадию выщелачивания 12.

После стадии выщелачивания 12 также предлагается использование дополнительной стадии измельчения для получения продукта с размером до минус 150 мкм, в зависимости от желаемого содержания титана в остатке. Чем меньше фракция руды перед стадией 12 выщелачивания, тем выше относительное содержание титана в осадке.

Хвосты 66 сепарации от чернового магнитного сепаратора 64 прокачивают через сгуститель 68 хвостов, в котором техническая вода возвращается на стадию выщелачивания для циркуляции. Пульпу сгущают до получения содержания твердой фазы 60 вес.%. Надрешетный сгуститель 70 стекает в бак 72 с технической водой, а подрешетный 74 с помощью насоса подают на хвосты 76. Магнитный концентрат закачивают на цикл выщелачивания для извлечения ванадия и железа.

Целью стадии выщелачивания 12 является выведение частиц ценных компонентов металлов ванадия и железа в раствор. Стадию выщелачивания 12 проводят в гуммированных футерованных эпоксидным покрытием стальных баках с мешалками, установленных один за другим. Пульпу пропускают каскадом через последовательно установленные баки с кислотой. В первый бак добавляют соляную кислоту, получая пульпу с содержанием твердой фазы 20 вес.%. Кислотное выщелачивание проводят при температуре от 25°С до 85°С, например, при 80°С, и при давлении, равном атмосферному или выше, и в течение времени обработки примерно от 30 до 360 мин.Первоначальную концентрацию HCl поддерживают в диапазоне примерно от 20% до 32% (в весовом отношении), например при 20 вес.%. Температуру выщелачивания можно поддерживать примерно на уровне от 80 до 85°С, используя теплоизоляцию и каптаж баков для выщелачивания.

Реакции выщелачивания выражены ниже в виде уравнений:

Fe3O4+8HCl→2FeCl3+FeCl2+4Н2O

V2O5+6HCl→2VOCl3+3H2O

Пульпу 78, полученную после стадии 12 выщелачивания, закачивают в сгуститель 80, где пульпу сгущают до получения содержания твердой фазы до 50 вес.%. Надрешетный раствор 82 стекает в экстракционный расходный бак 84 с мешалками. Подрешетный раствор 86 закачивают в расходный бак 88 и затем в два горизонтальных ленточных фильтра 90, установленных параллельно. Здесь осадок промывают противоточным методом, используя пресную воду.

Маточный раствор и фильтрат, прошедший фильтры 90, закачивают в промывочный бак 92, а затем направляют в расходный бак 84 экстрагирования металла на стадию экстракции в растворителе 14. Осадочный кек с фильтров 90 направляют в отвал 94 и потом используют в качестве ильменитового концентрата.

Стадия 14 экстракции в растворителе, стадия 16 реэкстракции ванадия и стадия 18 реэкстракции железа имеют своей целью провести последовательное выделение ценных металлических компонентов из раствора, используя соответствующие экстрагенты и реэкстрагенты.

Из экстракционного расходного бака 84 содержащий металлические компоненты раствор подают на стадию 14 экстракции растворителем, где его смешивают с органическим экстрагентом, например с оксидом фосфина. В частности, экстрагент поступает в виде смеси из 40% Cyanex 923™ и 60% керосина (в объемном отношении). Экстрагирование проводят при соотношении органической фазы к водной (O:В) примерно от 1:1 до 20:1, в частном случае, например, 5:1. На этой стадии, ванадий экстрагируют вместе с железом в органическую фазу. Следует отметить, что в органический экстрагент переходит около 61% железа. Обедненный поток 96 с раствором, который несет оставшееся в нем железо, поступает на установку регенерации кислоты 98.

Насыщенный органический экстрагент 100 затем поступает на установку реэкстракции, в которой происходит избирательное разделение ванадия и железа. Реэкстракцию проводят последовательно так, что реэкстракция железа происходит после избирательной реэкстракции ванадия.

Реэкстракцию проводят противотоком на каждой из стадий 16 и 18. Ванадий выделяют из органической фазы с помощью HCl в количестве примерно от 2,5 М до 5 М, в частности при 4 М HCl. В результате получают обогащенный ванадием раствор 102 с чистотой около 81%. Затем обогащенный ванадием раствор поступает на стадию восстановления, например на цикл 104 осаждения ванадия, и в результате получают пентоксид ванадия (V2O5).

Содержащую металл органическую фазу 106, получившуюся в результате стадии 16 реэкстракции ванадия, затем приводят в контакт с соляной кислотой HCl в концентрации примерно от 0,01 М до 0,05 М, например 0,01 М HCl, на стадии реэкстракции железа 18. В результате получают обогащенный железом раствор 108 с чистотой раствора 99%. Обогащенный железом раствор 108 закачивают в установку 98 регенерации кислоты, а регенированный органический экстрагент 110 возвращается для повторного использования на стадию 14 экстракции металла в растворителе.

В цикле осаждения ванадия 104 в качестве осадителя используют хлористый аммоний. Ванадий осаждается в виде метаванадата аммония:

NH4Cl+VOCl3+4NaOH NH4VO3+4NaCI+2Н2O

После стадии фильтрации 112, матаванадат аммония обжигают в барабанной печи 114 при температуре примерно 500-550°С, чтобы высушить получившийся продукт, удалить кристаллизационную воду и превратить фильтрационный кек в пентоксид ванадия (V2O5). Затем высушенный пентоксид ванадия упаковывают для транспортировки. Фильтрат 116, оставшийся после стадии 112 фильтрации, поступает в бак с технической водой для рециркуляции.

Обедненный поток 96, полученный на стадии экстракции в растворителе 14, вместе с обогащенным железом раствором 108, полученным в результате стадии реэкстракции железа 18 из органической фазы, поступают на установку регенерации кислоты 98. В процессе регенерации кислоты используют пирогидролиз, который протекает, как известно, по следующим реакциям:

4FeCl2+4Н2O+O2→8HCl+2Fe2O3

2FeCl3+3H2O 6HCl+Fe2O3

Следует понимать, что, не выходя за объем притязаний изобретения, можно использовать и другие процессы регенерации кислоты.

Регенерированную кислоту с концентрацией 20 вес.% собирают и закачивают обратно в бак с соляной кислотой, а оксид железа можно реализовать на рынке в качестве ценного продукта.

Далее способ 10 в соответствии с изобретением будет описан в отношении нескольких примеров, не призванных ограничить объем притязаний.

При выполнении программы металлургических исследований использовали руду, добываемую на северной территории Австралии рамках проекта в Маунт Пике с предварительно оцененными запасами в 140 мегатонн руды с составом 0,30% V2O5, 5,9% TiO2 и 29% Fe.

Ванадиевый концентрат (Р80 150 мкм, 75 мкм и 45 мкм), полученный с помощью процесса магнитной сепарации, подвергали кислотному выщелачиванию для исследования эффектов, оказываемых размером фракций размола, содержанием твердой фазы и концентрацией кислоты. Состав ванадиевого концентрата приведен в таблице 1.

Выщелачивание во время исследований проводили при комнатной температуре (около 25°С), используя соляную кислоту в качестве выщелачивающего агента. Для изучения влияния концентрации HCl, содержание выщелачивающего реагента составляло 20 вес.% HCl и 10 вес.% HCl.

Если не указано иначе, то исходное содержание твердой фазы составляло 20 вес.% Кинетику выщелачивания оценивали в течение 4 ч. Периодически отбирали пробы для проведения количественного анализа.

Ванадиевый концентрат поддавался обработке кислотным выщелачиванием, при этом экстрагировалось более 90% ванадия. Одновременно наблюдалось экстрагирование железа и титана соответственно 77-81% и 16-19%. Уменьшение размера фракции руды с Р80 150 мкм до 45 мкм лишь умеренно повлияло на кинетику выщелачивания, что видно на графиках фиг.2, 3 и 4.

Эти результаты показывают, что качественный контроль соотношения масс оксидов SiO2 и Аl2O3 не представляется важным при проведении гидрометаллургической обработки с целью получить высокий процент извлечения ванадия.

Анализ осадка при выщелачивании показал увеличение содержания ТiO2 с 16,6-16,8% до 38,3-43,5%.

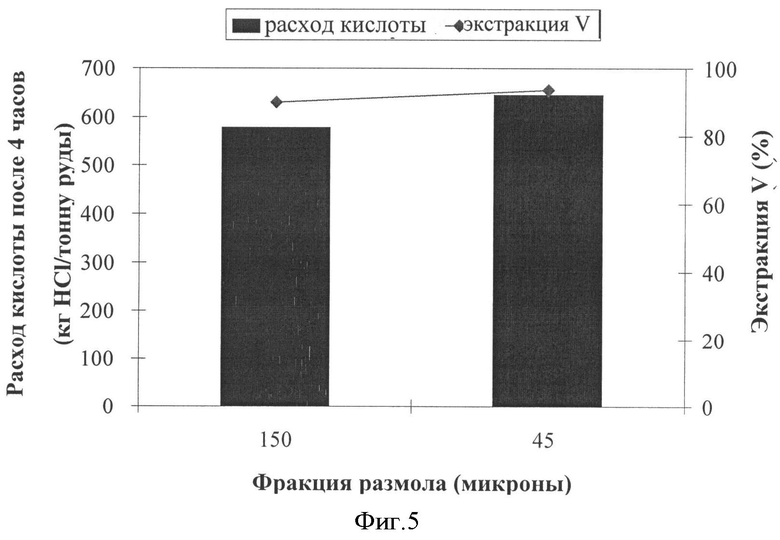

Для выщелачивания концентрата с размером фракции Р80 150 мкм потребовалось меньше кислоты в сравнении с обработкой концентрата с размером фракции Р80 45 мкм - см. фиг.5. В случае Р80 150 мкм, заметно снижение не только стоимости реагентов, но и расходов на измельчение. Видно, что со снижением требуемого размера фракции расходы на измельчение растут экспоненциально. Последующие исследования проводили с использованием концентрата фракции Р80 150 мкм.

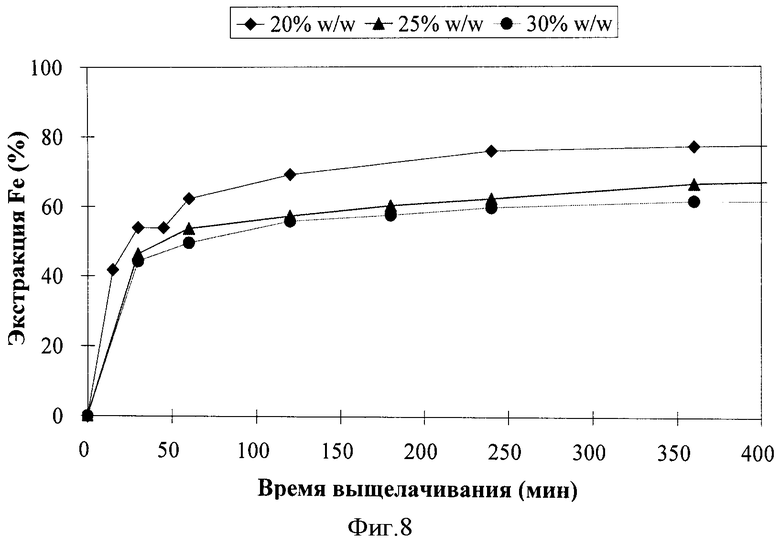

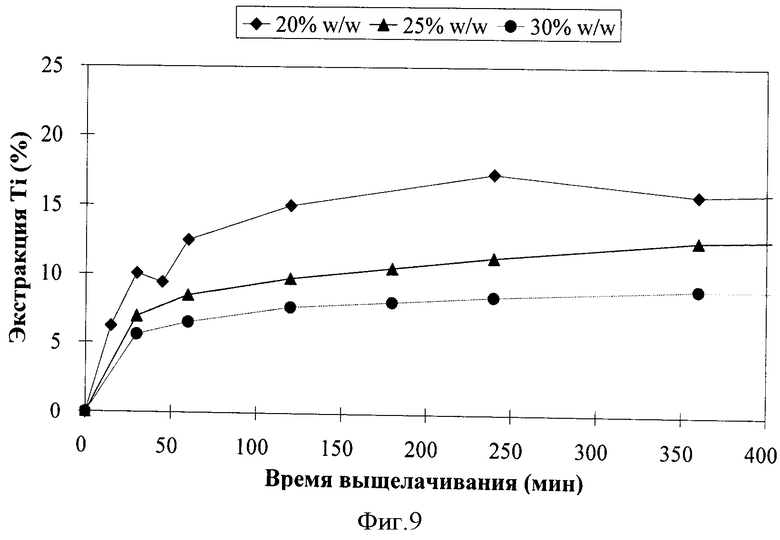

Увеличение плотности пульпы с 20 вес.% твердого до 30 вес.% твердого снижает расход кислоты с 579 кг HCl на тонну подаваемой руды до 480 кг HCl на тонну руды, что проиллюстрировано на фиг.6. Не смотря на это, процент извлечения ванадия снижается с 90% до 75%, что видно из фиг.7. Таким же образом снижается и процент извлечения железа с 77% до 61%, что видно из фиг.8. Также наблюдалось снижение процента извлечения титана, что показано на фиг.9.

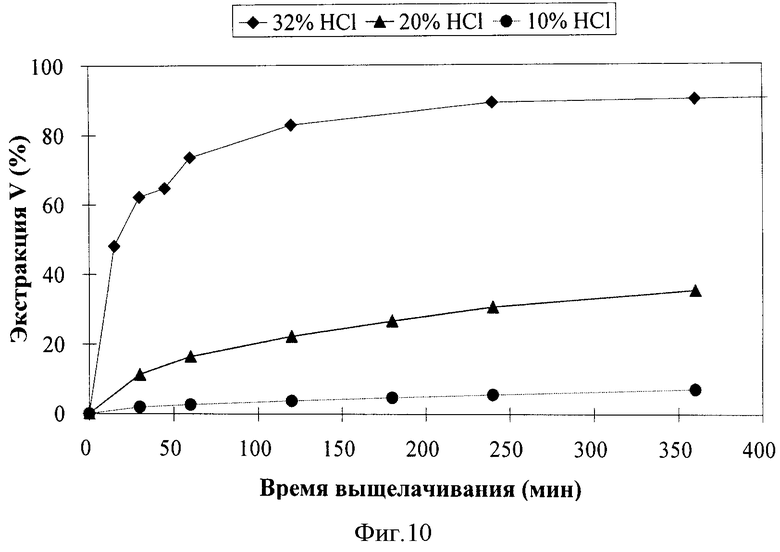

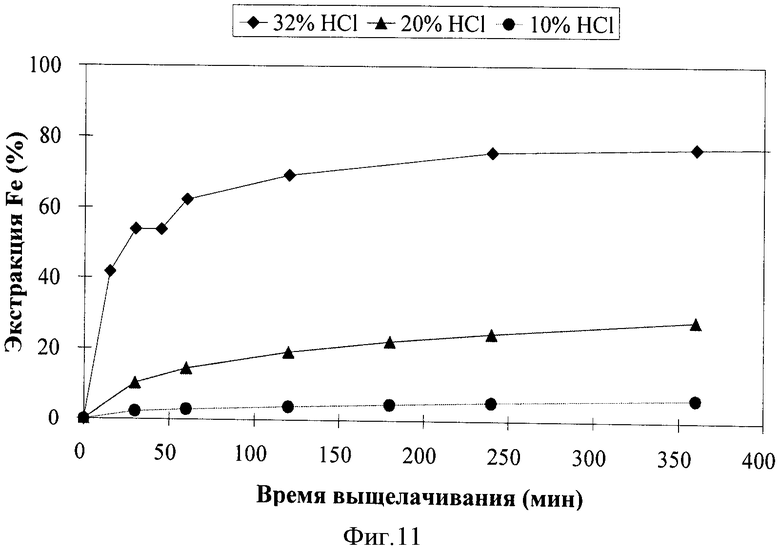

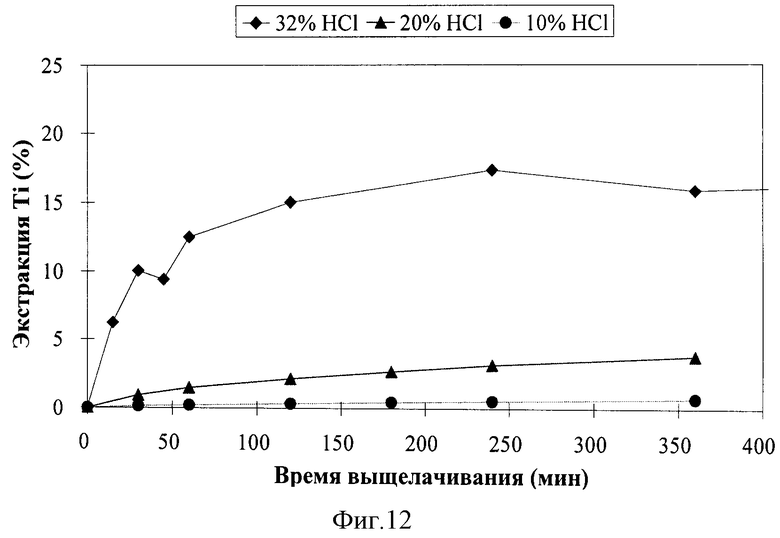

Кроме того, исследовали влияние концентрации HCl на извлечение ванадия. Наблюдалось снижение процента извлечения ванадия при снижении концентрации HCl. Таким же образом соответственно снижается процент извлечения железа и титана, что показано на фиг.10, 11 и 12 соответственно.

Полагаем, что низкие величины эффективности экстрагирования связаны с относительно малой концентрацией кислотного раствора, что приводит к очень медленному протеканию выщелачивания. Следует ожидать, что нагрев раствора до 80°С может способствовать растворению железа и ванадия, улучшая кинетику выщелачивания. Видно, что нагрев раствора до 80°С улучшил кинетику извлечения ванадия. При 80°С удалось экстрагировать 97,5% ванадия, используя 20 вес.% HCl.

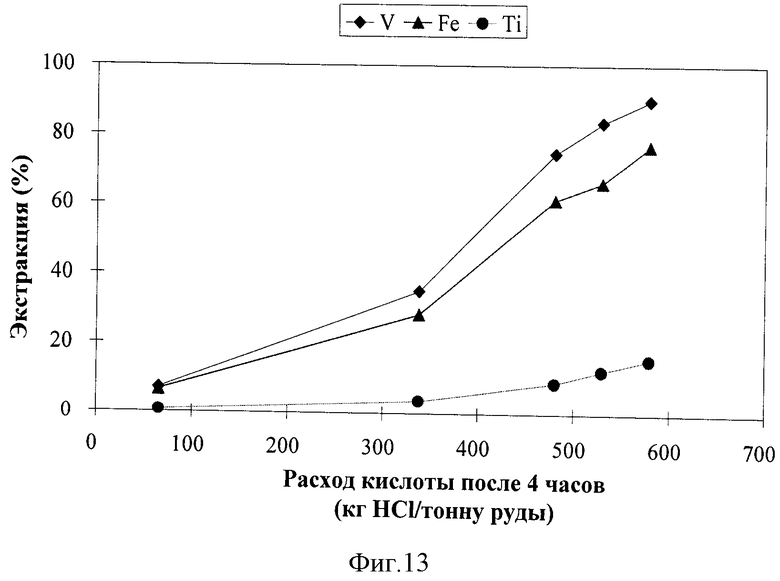

Был построен график зависимости эффективности извлечения ванадия от расхода кислоты. Результат показан на фиг.13. Наблюдается строгая корреляция между расходом кислоты и процентом извлечения ванадия. Чтобы добиться процента извлечения ванадия более 90%, требуется около 579 кг HCl на тонну обрабатываемой руды.

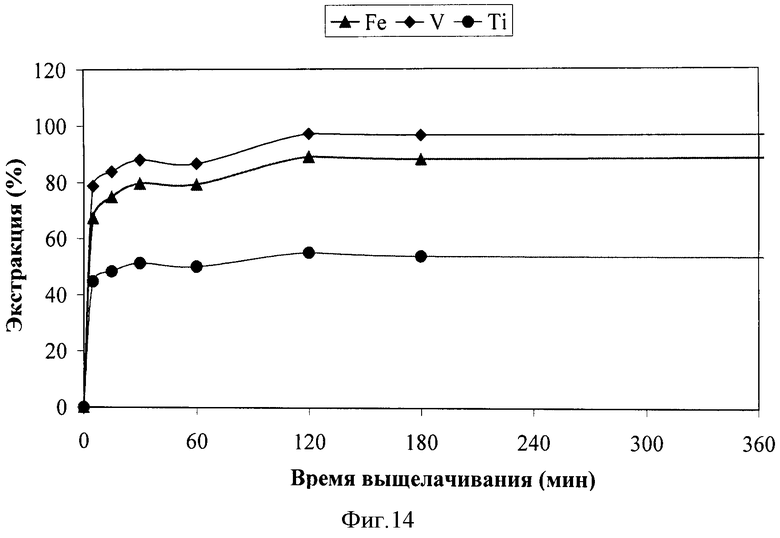

Чтобы достичь высокого процента извлечения ванадия, требуется получить высокую растворимость железа в растворе. Полагаем, что это обусловлено связанным состоянием ванадия в матрице титаномагнетита. Кислота расходуется на реакцию с железом, высвобождая ванадий и способствуя его растворению. Отдельный эксперимент был проведен для изучения подверженности деформированного обжатием (-1 мм) в ИВВД валках концентрата кислотному выщелачиванию. Этот эксперимент ставил своей целью изучить положительный эффект прокатки в ИВВД валках, а также исследовать возможность исключения из процесса необходимой стадии измельчения руды. Выщелачивание проводили при 80°С и плотности пульпы 20 вес.%. В качестве выщелачивающего агента использовали концентрированную кислоту HCl. Реакцию проводили в течение 6 часов. Результаты выщелачивания приведены на фиг.14.

Кинетика выщелачивания улучшалась с увеличением времени выщелачивания и после 120 мин достигла равновесия. При времени в 120 мин экстрагировалось около 97% ванадия. Вместе с ванадием также экстрагировалось 89% железа и 55% титана. При экспозиции более 120 минут не наблюдалось явного изменения эффективности выщелачивания железа, титана и ванадия. Однако расход кислоты увеличился с 596 кг HCl на тонну руды до 772 кг HCl на тонну руды. Такая убыль кислоты, по-видимому, связана с испарением и/или с ее расходованием на выщелачивание оставшихся в руде неценных веществ.

Обжатый (-1 мм) в валках концентрат показал более медленную кинетику выщелачивания в сравнении с кинетикой выщелачивания концентратов фракций Р80 45 мкм и 150 мкм. Этот результат ожидаем, поскольку фракции Р80 45 мкм и 150 мкм характеризуются более высоким соотношением площади поверхности к объему по сравнению с обжатым (-1 мм) в валках концентратом. Хотя самую быструю кинетику выщелачивания получили на концентратах фракции Р80 45 мкм, важно отметить то, что при более мелком размоле экспоненциально растет энергия требуемая для измельчения.

Количество кислоты, израсходованной на выщелачивание обжатого (-1 мм) в валках концентрата, сравнимо с расходом кислоты для концентратов фракций Р80 45 мкм и 150 мкм. Можно ожидать, что обжатый в валках концентрат потребует большего расхода кислоты, поскольку в нем содержится больше неценных веществ, чем в концентратах фракций Р80 45 мкм и 150 мкм. Считается, что расход кислоты определяется выщелачиванием железа.

Полученные результаты свидетельствуют о том, что для определенных сортов руды из предлагаемого в изобретении способа можно исключить стадию дробления в шаровой мельнице. Исключение дробления в шаровой мельнице, как ожидается, приведет к снижению капитальных и операционных расходов.

Для определения самого оптимального экстрагента для экстракции ванадия в раствор проводили отборочные испытания реагентов. Выбор проводили среди следующих реагентов (пропорции даны в объемном соотношении):

- 20% Cyanex 272™/80% керосина,

- 20% Cyanex 923™/80% керосина (Cyanex 923™) и

- 20% Д2ЭГФК (DEHPA)/15% ТБФ(ТВР)/65% керосина (ТБФ/Д2ЭГФК TBP/DEHPA). [ТБФ(ТВР) - трибушилфосфаш, Д2ЭГФК(ОЕНРА) - ди-2-этилгексилфосфорная кислота].

Среди указанных реагентов, наилучший результат для экстрагирования ванадия показал Cyanex 923™. Суммарный процент экстрагированного с помощью Cyanex 923™ ванадия составил 75%. Суммарный процент ванадия, экстрагированного с помощью Cyanex 272™ и TBP/DEHPA, составил всего 39% и 48% соответственно. Одновременно с ванадием также наблюдалось экстрагирование железа. Суммарный процент экстрагированного с помощью Cyanex 923™ железа составил 99%.

Аналогичным образом, суммарный процент экстрагированного с помощью ТБФ/Д2ЭГФК железа составил 99%. В сравнении при использовании Cyanex 272™ суммарный процент экстрагированного железа составил только 94%. Поскольку ванадий экстрагируется одновременно с железом, это означает, что потребуется избирательная реэкстракция из раствора для отделения ванадия от железа.

Была составлена рабочая программа, чтобы изучить использование Cyanex 923™ в качестве единственного растворителя для извлечения железа, титана и ванадия. Выбор Cyanex 923™ был обусловлен тем, что этот реагент продемонстрировал способность экстрагировать ванадий без необходимости предварительного извлечения железа.

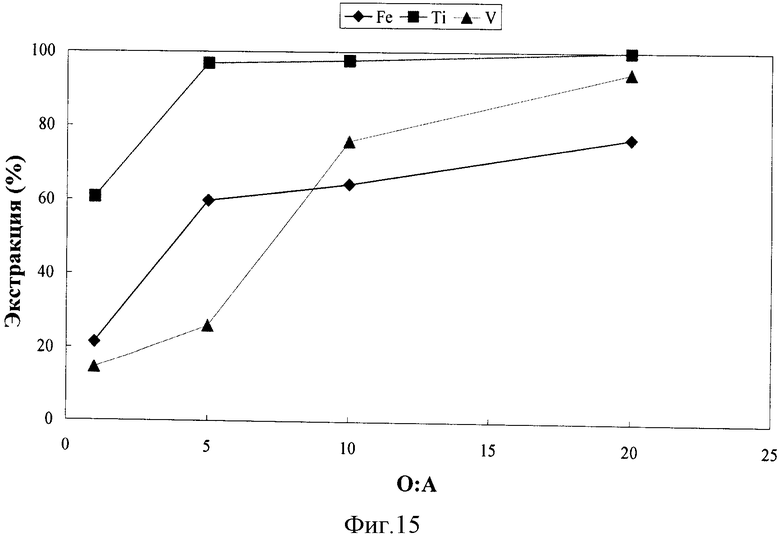

Эксперименты с растворителями проводили, используя 20% Cyanex 923™ в 80% керосина (в объемном соотношении) при количественном соотношении водной и органической фаз (В/О) 1:1, 1:5, 1:10, 1:20. Как показано на фиг.15, наилучший результат был достигнут при соотношении фаз 1:20. Такой результат ожидаем, поскольку увеличение соотношения В/О фаз приводит к увеличению количества имеющихся в органической фазе мест для заполнения железом, титаном и ванадием.

В сравнении с железом и ванадием, титан легче экстрагировался в Cyanex 923™. При соотношении водной и органической фаз (В/О) 1:20 удалось добиться полного извлечения титана. Важно отметить, что ванадий можно эффективно экстрагировать в органический агент даже в присутствии значительного количества железа в растворе. При соотношении В/О фаз 1:20 в органический реагент было экстрагировано примерно 90% ванадия, при этом одновременно было экстрагировано 61% железа.

Этот вариант не только позволяет использовать всего один экстрагент, но и устраняет необходимость использования дополнительных окислителей для реоксидирования железа Fe(II) в Fe(III).

Результаты показали образование стойкой эмульсии. Кроме того, при разделении фаз наблюдалось образование третьей фазы. Для предотвращения образования эмульсии и третьей фазы можно добавлять модификатор, например изодеканол.

Представляется, что изменение пропорций объемов Cyanex 923™ и керосина также может способствовать решению этих проблем. Кроме того, также ожидается, что с помощью введения стадии фильтрации перед экстракцией в раствор с целью удаления нерастворенных твердых частиц можно было бы снизить эффект образования эмульсии.

Указанные исследования проводили с целью определения возможности проведения избирательной реэкстракции ванадия из органического экстрагента и оценить возможность регенерации и повторного использования экстрагента. Основное внимание при реэкстракции уделяется выбору оптимального раствора для отделения ванадия от железа. При этом не преследуют цель оптимизировать эффективность реэкстракции ванадия и железа.

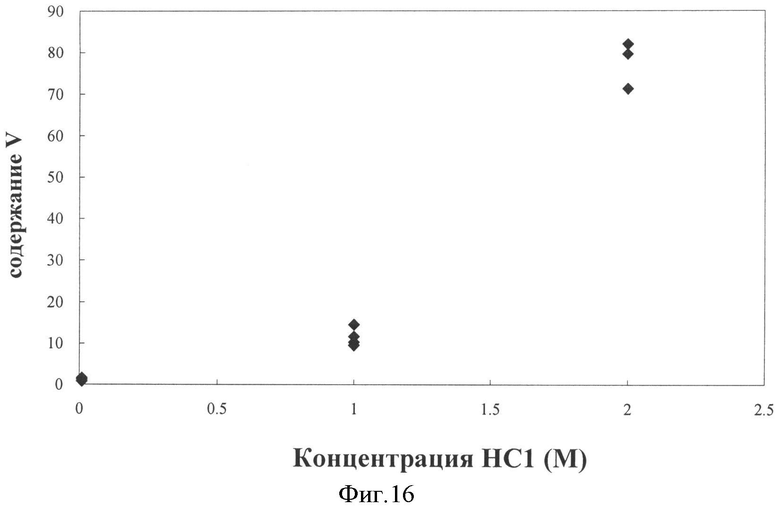

Cyanex 923™, содержащий адсорбированные железо и ванадий, использовали в качестве экстрагента при реэкстракции. Два раствора реэкстрагента в концентрации 2 HCl и 1 HCl были исследованы для реэкстракции ванадия, что показано на фиг.16.

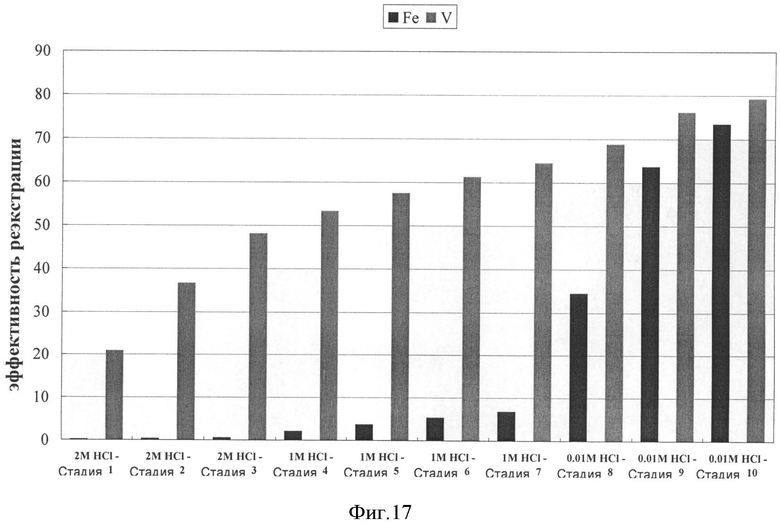

Сначала из органического экстрагента реэкстрагировали ванадий, затем железо, с использованием 0,01 М HCl. На фиг.17 для удобства восприятия полученные результаты показаны вместе.

Реэкстракцией ванадия с помощью 2 М HCl при соотношении фаз В:О, равном 2:1, получили раствор ванадия со средней чистотой 76%. Когда реэкстракцию проводили с помощью 1 М HCl при В:O, равном 1:1, резко снизилась избирательность между ванадием и железом. Это привело к тому, что был получен раствор ванадия чистотой 12%.

Впоследствии, когда органический экстрагент смешали с 0,01 М HCl при В:O, равном 1:1, получили раствор железа с чистотой 99%.

Реэкстракцию также проводили на экстрагенте Cyanex 923™, на который адсорбировано 55% железа, 97% титана и 70% ванадия. В этом эксперименте реэкстракцию титана проводили, используя раствор HCl в концентрации 4 М HCl, 2,5 М HCl и 2 М HCl. Целью было оценить возможность увеличения чистоты раствора ванадия путем увеличения кислотности реэкстрагента.

После реэкстракции ванадия, органическая экстрагент смешивали с 0,01 М HCl для восстановления железа.

Когда органический экстрагент смешивали с 4 М HCl при В:O, равном 3:1, ванадий экстрагировался из органической фазы, и получали раствор ванадия с чистотой 95%.

Впоследствии, когда органический экстрагент смешали с 0,01 М HCl, получили раствор железа с чистотой 99%.

Результаты испытаний ясно показали, что ванадий можно избирательно отделить от железа.

Чистоту получаемого ванадиевого раствора можно регулировать, изменяя кислотность раствора для реэкстракции.

В результате проведения отдельной программы экспериментов с Cyanex 923™ в качестве единственного экстрагента было показано, что ванадий, титан и железо можно эффективно экстрагировать в Cyanex 923™ без предварительной обработки.

Эффективность извлечения железа, титана и ванадия увеличивается с увеличением отношения водной и органической фаз от 1:1 к 1:20. При соотношении В:О, равном 1:20, наблюдается полное извлечение титана, процент извлечения ванадия составил около 90%, процент одновременного извлечения железа 61%.

Эксперименты по реэкстракции в Cyanex 923™ показали, что из органического экстрагента можно селективно извлечь ванадий с помощью соляной кислоты HCl в концентрации 2-4 М. В зависимости от кислотности раствора реэкстрагента, можно получить раствор ванадия с чистотой от 76% до 95%. Используя 0,01 М HCl в качестве реэкстрагента, можно из органического экстракта восстановить раствор железа чистотой 99%.

Дальнейшая работа по экстракции растворителем проводилась с использованием описанного выше ИВВД продукта. Перед тем, как проводить экстракцию растворителем пульпу фильтровали для удаления остатков твердых частиц.

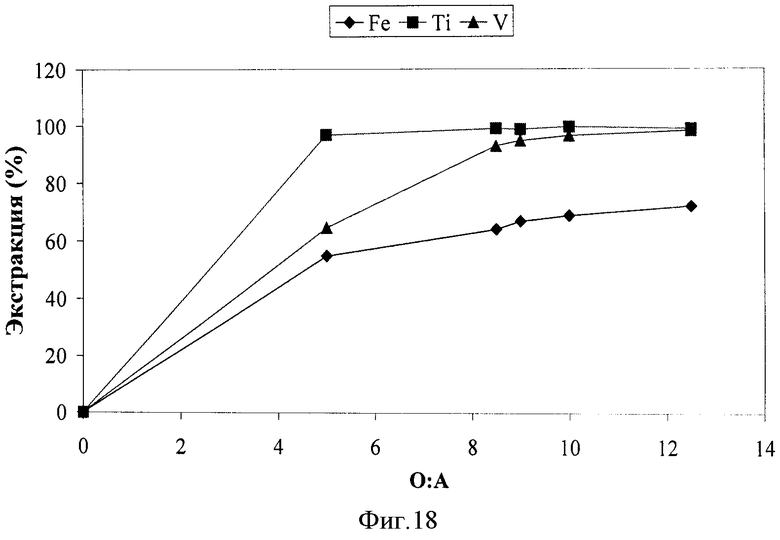

В качестве экстрагента использовали Cyanex 923™. Как было указано выше, ранее было обнаружено, что с помощью этого экстрагента можно эффективно экстрагировать железо, ванадий и титан. Экстракцию проводили, используя 40% Cyanex 923™ в 60% керосина (в объемном соотношении) при соотношении органической и водной фаз (O:В), равном 1:1, 5:1, 8,5:1, 9:1, 10:1, и 12,5:1.

Как показано на фиг.18, при увеличении значения соотношения О:В, увеличивается процент экстрагированного ванадия, железа и титана. Это объясняется увеличением концентрации органической фазы при повышенных значениях O:В, что увеличивает количество мест адсорбции железа, титана и ванадия в Cyanex 923ТМ.

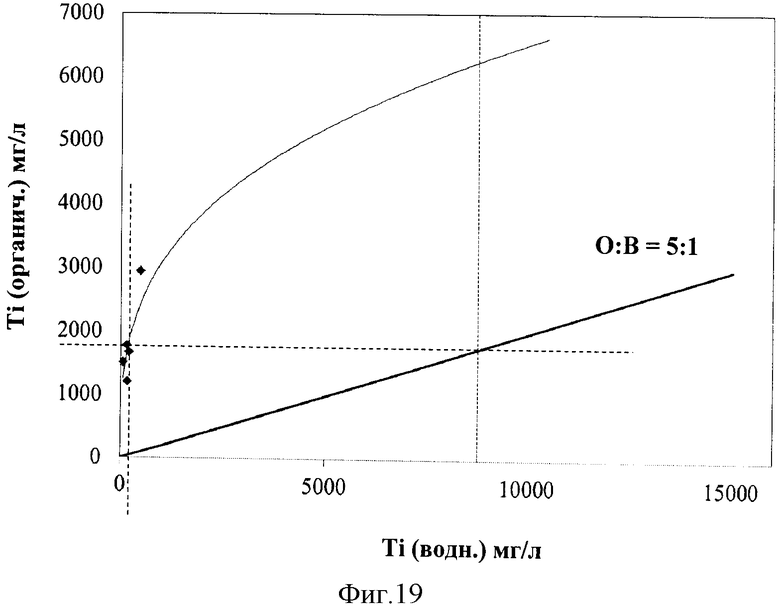

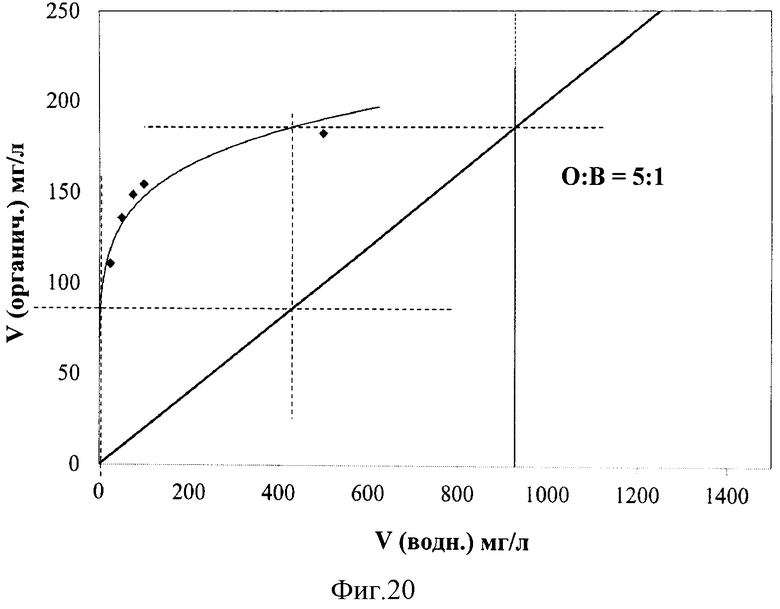

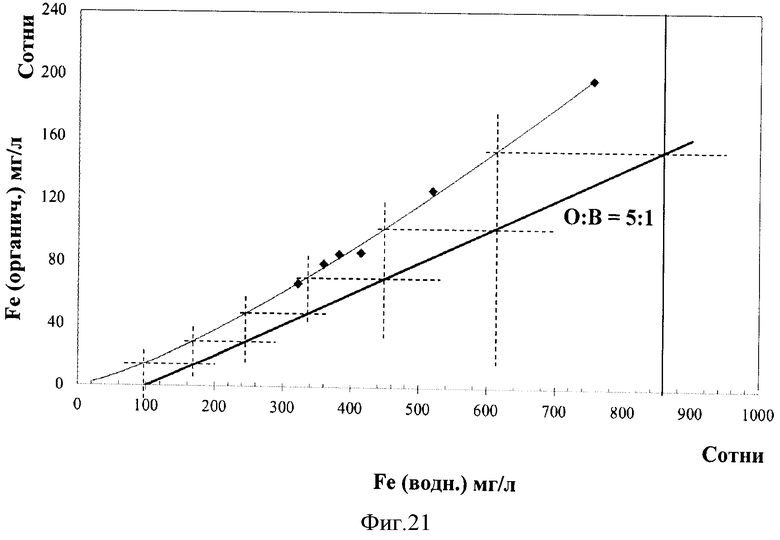

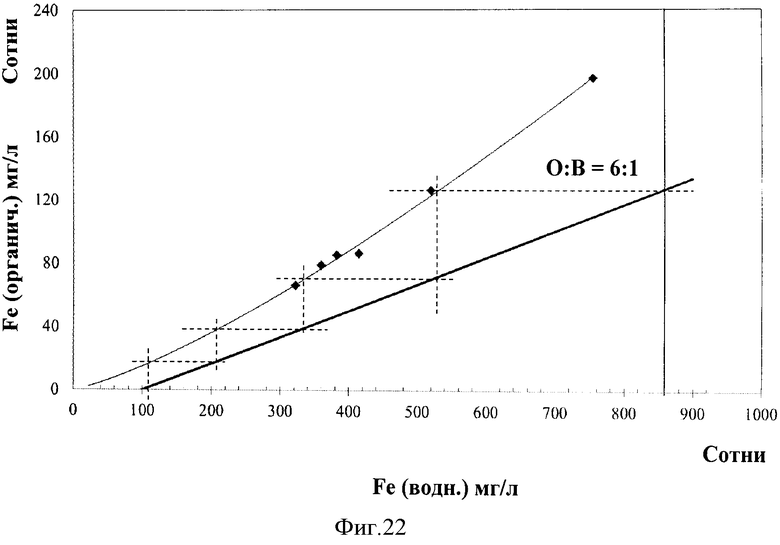

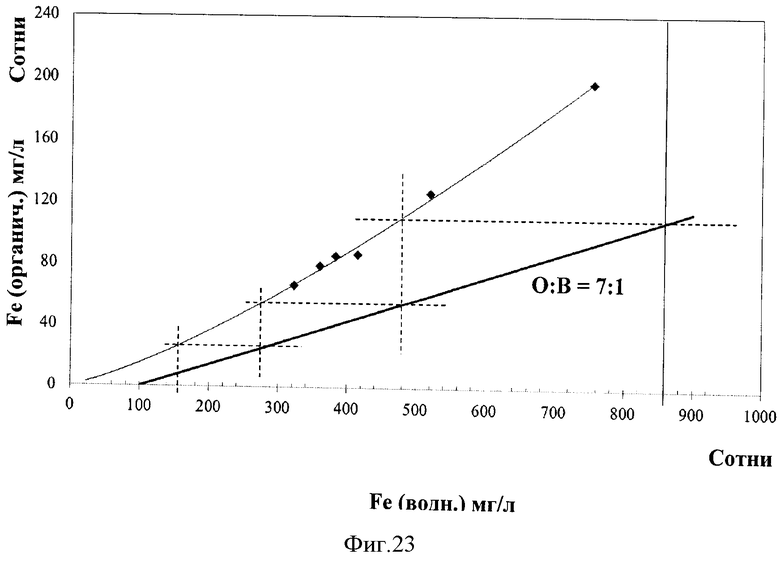

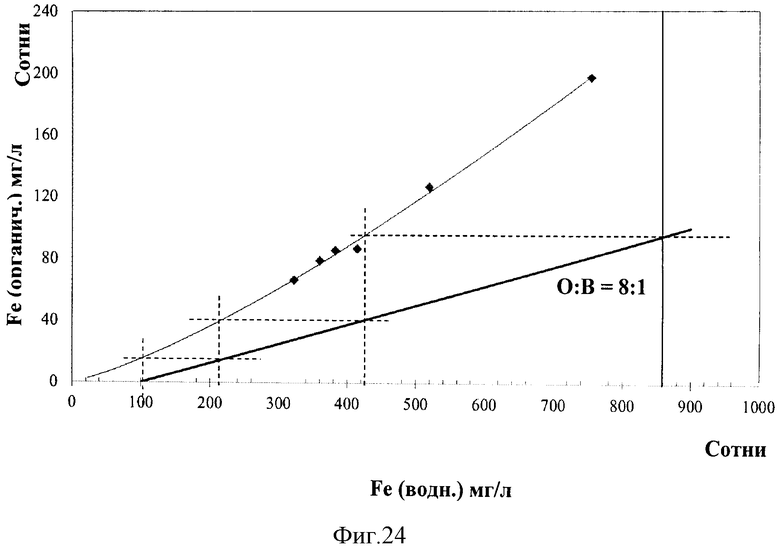

Для определения количества стадий процесса, необходимых для экстрагирования ванадия, железа и титана, строили диаграммы МакКейба - Тиле. Эти диаграммы приведены на фиг.19-24. При отношении фаз О:В, равном 5:1, обнаружили, что титан можно эффективно экстрагировать за одну стадию контакта. Для экстракции 88% железа потребовалось 6 стадий контакта.

Модификации и изменения, которые очевидны для специалиста в соответствующей области техники, считаются подпадающими под объем притязаний заявленного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ВЫЩЕЛАЧИВАНИЯ | 2018 |

|

RU2769875C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ СОЛЯНОКИСЛЫХ РАСТВОРОВ | 2019 |

|

RU2699142C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ ХЛОРИДНЫХ РАСТВОРОВ | 2016 |

|

RU2631440C1 |

| ПОЛУЧЕНИЕ ДИОКСИДА ТИТАНА | 2003 |

|

RU2317345C2 |

| СПОСОБ ЭКСТРАКЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ | 2007 |

|

RU2339713C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ И РЕДКИХ МЕТАЛЛОВ | 2013 |

|

RU2595178C2 |

| ПОЛУЧЕНИЕ ДИОКСИДА ТИТАНА | 2003 |

|

RU2315818C2 |

| СПОСОБ ЭКСТРАКЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ИОНЫ ДВУХВАЛЕНТНОГО ЖЕЛЕЗА | 2007 |

|

RU2339714C1 |

| РАЗДЕЛЕНИЕ МЕТАЛЛОВ | 2015 |

|

RU2685618C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ(+3) ИЗ КИСЛЫХ ВОДНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ДРУГИЕ МЕТАЛЛЫ И ИОНЫ | 2019 |

|

RU2748007C1 |

Изобретение относится к способу извлечения и восстановления ванадия из руд. Способ включает стадию (i) кислотного выщелачивания руды, содержащей ванадий, титан и железо, с экстракцией ванадия и железа в раствор. Далее проводят стадию (ii) разделения полученного на стадии (i) продукта на жидкий продукт и твердое вещество. Затем осуществляют стадию (iii) экстракции ванадия из жидкого продукта в органический экстрагент и стадию (iv) - передачу насыщенного органического экстрагента, полученного в результате стадии (iii), на стадию реэкстракции c использованием кислоты, на которой избирательно и последовательно выделяют ванадий из органического экстрагента. После реэкстракции проводят стадию (v) восстановления ванадия из реэкстрактов. Техническим результатом является повышение экономической целесообразности гидрометаллургического способа извлечения ванадия и сопутствующих ценных металлов. 13 з.п. ф-лы, 23 ил., 1 табл., 1 пр.

1. Способ извлечения ванадия из руд, включающий следующие стадии:

(i) кислотное выщелачивание руды, содержащей ванадий, титан и железо, с экстракцией ванадия и железа в раствор;

(ii) передачу продукта, полученного на стадии выщелачивания (i), на стадию разделения твердого вещества и жидкости;

(iii) передачу жидкого продукта, полученного на стадии разделения (ii), на стадию экстракции в растворителе, на которой ванадий и железо экстрагируют из указанного жидкого продукта в органический экстрагент;

(iv) передачу насыщенного органического экстрагента, полученного на стадии (iii), на стадию реэкстракции, на которой используют кислоту для избирательной и последовательной реэкстракции ванадия из органического экстрагента; и

(v) передачу содержащего ванадий раствора, полученного на стадии (iv), на стадию восстановления.

2. Способ по п.1, в котором стадию (i) кислотного выщелачивания проводят с использованием соляной кислоты, предпочтительно с концентрацией HCl в диапазоне от примерно 20% до 32% в массовом отношении.

3. Способ по п.1 или 2, в котором кислотное выщелачивание проводят при температуре в диапазоне примерно от 25°С до 80°С при атмосферном давлении.

4. Способ по п.1 или 2, в котором время обработки при выщелачивании составляет примерно от 30 мин до 360 мин.

5. Способ по п.1 или 2, в котором содержание твердых веществ во время кислотного выщелачивания составляет примерно 20 вес.%.

6. Способ по п.1 или 2, в котором органический экстрагент на стадии (iii) содержит оксид фосфина.

7. Способ по п.6, в котором оксид фосфина представляет собой Cyanex 923™.

8. Способ по п.7, в котором экстрагент содержит примерно 40% в объемном отношении Cyanex 923™ и 60% в объемном отношении органического растворителя.

9. Способ по п.1 или 2, в котором отношение водной и органической фаз на стадии экстракции в растворителе (iii) составляет примерно от 1:1 до 1:20, предпочтительно примерно 1:5.

10. Способ по п.1 или 2, в котором стадию реэкстракции (iv) проводят противотоком, в результате чего ванадий выделяют из насыщенного органического экстрагента до выделения железа из этого раствора.

11. Способ по п.1 или 2, в котором кислота, используемая на стадии реэкстракции (iv), представляет собой соляную кислоту.

12. Способ по п.11, в котором концентрация соляной кислоты при реэкстракции ванадия составляет примерно от 2 до 4 М.

13. Способ по п.1 или 2, в котором чистота раствора ванадия, полученного на стадии восстановления (v), составляет от 76% до 95%.

14. Способ по п.1 или 2, в котором чистота раствора железа, полученного на стадии восстановления (v), составляет 99%.

| US 3151933 A, 06.10.1964 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ШЛАМА | 2008 |

|

RU2370551C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2008 |

|

RU2358029C1 |

| WO 9712071 A1, 03.04.1997 | |||

| УСТРОЙСТВО ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ ИЗГОТАВЛИВАЕМОЙ ДЕТАЛИ | 1999 |

|

RU2154565C1 |

| УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ И РАЗМАТЫВАНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОСОВЫХ ЗАГОТОВОК ИЗ ГОРЯЧЕГО МЕТАЛЛА | 2002 |

|

RU2294255C2 |

| WO 9804750 A1, 05.02.1998 | |||

Авторы

Даты

2015-08-27—Публикация

2011-05-05—Подача