Настоящее изобретение относится к способу получения диоксида титана из титансодержащего материала.

Термин «титансодержащий» материал в данном описании следует понимать как означающий любой титансодержащий материал, включая, например, руды, рудные концентраты и титансодержащие шлаки.

Настоящее изобретение относится, в частности, к сульфатному способу получения диоксида титана из титансодержащего материала.

Сульфатный способ являлся первым коммерческим способом производства диоксида титана из титансодержащих руд, таких как ильменит.

Значительный недостаток сульфатного способа состоит в том, что он дает большие количества отхода сульфата железа, потребляет большие количества серной кислоты.

В хлоридном способе обычно отсутствует проблема сульфатного способа, связанная с образованием отхода сульфата железа, и при реализации в больших масштабах он является менее дорогостоящим по сравнению с сульфатным способом.

Поэтому хлоридный способ является в настоящее время более предпочтительным способом получения диоксида титана, в особенности - диоксида титана, предназначенного для производства пигментов.

Задача настоящего изобретения заключается в создании усовершенствованного сульфатного способа.

Настоящее изобретение в общем предусматривает сульфатный способ получения диоксида титана из титансодержащего материала (такого как ильменит), который включает в себя стадии:

(а) выщелачивания твердого титансодержащего материала выщелачивающим раствором, содержащим серную кислоту, и образования щелока от выщелачивания, который включает в себя кислый раствор титанилсульфата (TiOSO4) и сульфата железа (FeSO4);

(b) разделения щелока от выщелачивания и оставшейся твердой фазы со стадии (а);

(с) отделения титанилсульфата от щелока от выщелачивания со стадии (b);

(d) гидролиза отделенного титанилсульфата и образования из титанилсульфата гидратированных оксидов титана с выбранным распределением частиц по размерам;

(е) разделения твердой фазы, содержащей гидратированные оксиды титана, и жидкой фазы, которые получены на стадии (d) гидролиза;

(f) обжига твердой фазы со стадии (е) и образования диоксида титана.

Термин «гидратированные оксиды титана» следует понимать в данном описании как включающий в себя, например, соединения, которые имеют формулу TiO2·2H2O и TiO2·H2O.

Кроме этого, термин «гидратированные оксиды титана» следует понимать в данном описании как включающий в себя соединения, которые описаны в технической литературе как гидроксид титана (Ti(OH)4).

Описанный выше способ характеризуется образованием и, в частности, регулированием процесса таким образом, чтобы было возможно образовать на стадии (d) гидролиза вышеуказанные гидратированные оксиды титана с выбранным распределением частиц по размерам.

Способ предпочтительно включает в себя регулирование стадии (d) гидролиза для получения продукта гидратированных оксидов титана с выбранным распределением частиц по размерам.

Способ может включать в себя регулирование стадии (d) гидролиза для получения крупнозернистых гидратированных оксидов титана, то есть оксидов, имеющих размер частиц, составляющий по меньшей мере, 0,005-0,01 мм (то есть 5-10 микрон).

Регулируемый рост крупнозернистых частиц гидратированных оксидов титана на стадии (d) гидролиза является значительным отклонением от традиционного сульфатного способа, в котором большое предпочтение отдается получению мелкозернистых частиц для получения мелкозернистого диоксида титана, который удовлетворяет требованиям производства пигментов - основного потребителя диоксида титана.

Имеются некоторые виды применения, такие как электрохимическое восстановление диоксида титана, в которых предпочтительно иметь крупнозернистую загрузку гидратированных оксидов титана или крупнозернистую загрузку диоксида титана.

Альтернативно, способ может включать в себя регулирование стадии (d) гидролиза для получения мелкозернистых гидратированных оксидов титана, то есть оксидов, имеющих размер частиц менее 0,0003 мм (то есть 0,3 микрона).

Имеются другие виды применения, такие как производство пигментов, в которых предпочтительно иметь мелкозернистую загрузку гидратированных оксидов титана или мелкозернистую загрузку диоксида титана.

Одним из важных параметров регулирования роста кристаллов является концентрация титана в растворе, находящемся в реакторе 11. В частности, предпочтительно, чтобы эта концентрация в реакторе 11 была относительно низкой, порядка 10 г/л, что скорее обеспечивает достижение роста, чем образование зародышей частиц оксида титана.

Способ предпочтительно включает в себя дополнительную стадию выщелачивания оставшейся твердой фазы со стадии (b) выщелачивающим раствором, содержащим серную кислоту, и образования щелока от выщелачивания, включающего в себя кислый раствор титанилсульфата и сульфата железа, и оставшейся твердой фазы.

Дополнительная стадия выщелачивания предпочтительно включает в себя разделение щелока от выщелачивания и оставшейся твердой фазы с дополнительной стадии выщелачивания.

Дополнительная стадия выщелачивания предпочтительно включает в себя подачу отделенного щелока от выщелачивания на стадию (а) выщелачивания и/или смешивание отделенного щелока от выщелачивания со щелоком от выщелачивания со стадии (b).

Стадия (а) выщелачивания и дополнительная стадия выщелачивания могут быть осуществлены в одном и том же сосуде.

В таком случае дополнительная стадия выщелачивания включает в себя возврат оставшейся твердой фазы со стадии (b) в этот сосуд, в котором оставшаяся твердая фаза образует часть титансодержащего материала, подвергаемого выщелачиванию на стадии (а).

Альтернативно, стадия (а) выщелачивания и дополнительная стадия выщелачивания могут быть осуществлены по отдельности, при этом оставшуюся твердую фазу со стадии (b) подают в сосуд или сосуды на дополнительную стадию выщелачивания.

В таком случае способ предпочтительно включает в себя разделение щелока от выщелачивания и дополнительной оставшейся твердой фазы, образованной на дополнительной стадии выщелачивания.

Отделенный щелок от выщелачивания может быть подан на стадию (а) выщелачивания.

Альтернативно, отделенный щелок от выщелачивания может быть смешан со щелоком от выщелачивания со стадии (b), и затем смешанный щелок от выщелачивания может быть обработан на последующих стадиях процесса.

Стадия (а) выщелачивания и/или дополнительная стадия выщелачивания могут быть осуществлены на непрерывной основе или периодической основе.

В ходе экспериментальной работы заявитель обнаружил, что стадию (а) выщелачивания и/или дополнительную стадию выщелачивания важно осуществлять при условиях выщелачивания, раскрытых в данном описании, которые дают возможность избежать нежелательного преждевременного гидролиза гидратированных оксидов титана.

Кроме того, в ходе экспериментальной работы заявитель обнаружил, что стадию (а) выщелачивания и/или дополнительную стадию выщелачивания важно осуществлять при условиях выщелачивания, которые дают возможность избежать нежелательного преждевременного осаждения титанилсульфата.

Стадия (а) выщелачивания и/или дополнительная стадия выщелачивания для избежания нежелательного преждевременного гидролиза гидратированных оксидов титана и нежелательного преждевременного осаждения титанилсульфата предпочтительно включают в себя выбор и/или регулирование условий выщелачивания на стадии (а) выщелачивания и/или дополнительной стадии выщелачивания.

Релевантные условия осаждения включают в себя одно или более чем одно из концентрации кислоты, температуры выщелачивания и времени выщелачивания.

Для избежания преждевременного гидролиза концентрация кислоты на стадии (а) выщелачивания и/или дополнительной стадии выщелачивания обычно должна составлять, по меньшей мере, 350 г/л серной кислоты на протяжении стадии (а) выщелачивания и/или дополнительной стадии выщелачивания, когда процесс происходит при температуре выщелачивания в диапазоне от 95°С до точки кипения.

Для избежания нежелательного преждевременного осаждения титанилсульфата концентрация кислоты в конце стадии (а) выщелачивания и/или дополнительной стадии выщелачивания обычно должна составлять менее 450 г/л, когда процесс происходит при температуре выщелачивания в диапазоне от 95°С до точки кипения.

Следует отметить, что концентрация кислоты в начале стадии выщелачивания может быть выше, обычно она может составлять 700 г/л.

Условия выщелачивания обычно должны быть выбраны и/или отрегулированы таким образом, чтобы концентрация иона титана в щелоке от выщелачивания в конце стадии (а) выщелачивания и/или дополнительной стадии выщелачивания составляла менее 50 г/л.

Концентрация иона титана в щелоке от выщелачивания предпочтительно составляет 40-50 г/л.

Способ предпочтительно включает в себя осуществление стадии (а) выщелачивания в присутствии добавки, которая повышает скорость выщелачивания титансодержащего материала.

Способ предпочтительно включает в себя осуществление дополнительной стадии выщелачивания в присутствии добавки, которая повышает скорость выщелачивания титансодержащего материала.

Применение ускорителя выщелачивания дает возможность использовать менее концентрированную серную кислоту, чем та, которая требуется для традиционного сульфатного способа.

Ускоритель выщелачивания предпочтительно выбран из группы, которая включает в себя железо, соль титана (III), тиосульфатную соль, диоксид серы или любые другие вещества, содержащие восстановленную серу.

Способ предпочтительно включает в себя осуществление стадии (а) выщелачивания в присутствии восстановителя, который восстанавливает ионы трехвалентного железа до ионов двухвалентного железа в кислом растворе титанилсульфата и сульфата железа, полученном на стадии (а) выщелачивания.

Способ предпочтительно включает в себя осуществление дополнительной стадии выщелачивания в присутствии восстановителя, который восстанавливает ионы трехвалентного железа до ионов двухвалентного железа в кислом растворе титанилсульфата и сульфата железа, полученном на стадии (а) выщелачивания.

Восстановитель может представлять собой любой подходящий восстановитель.

Восстановитель предпочтительно выбран из группы, которая включает в себя железо, соль титана (III), тиосульфатную соль, диоксид серы или любые другие вещества, содержащие восстановленную серу.

Как указывалось выше, назначение восстановителя состоит в минимизации количества железа в виде трехвалентного железа и максимизации количества железа в виде двухвалентного железа в щелоке от выщелачивания, полученном на стадии (а) выщелачивания и/или дополнительной стадии выщелачивания. Максимизация количества железа в виде двухвалентного железа минимизирует равновесные концентрации железа в технологической схеме за счет ускорения осаждения сульфата двухвалентного железа, например FeSO4·7H2O.

Способ предпочтительно включает в себя стадии осаждения сульфата железа из щелока от выщелачивания со стадии (b) и отделения осажденного сульфата железа от щелока от выщелачивания перед стадией (с) отделения титанилсульфата.

Способ предпочтительно включает в себя использование, по меньшей мере, части щелока от выщелачивания, оставшегося после отделения титанилсульфата на стадии (с), в качестве, по меньшей мере, части выщелачивающего раствора на стадии (а) выщелачивания и/или на дополнительной стадии выщелачивания.

Использование обедненного щелока от выщелачивания со стадии (с) отделения титанилсульфата в качестве выщелачивающего раствора для стадии (а) выщелачивания и/или дополнительной стадии выщелачивания является преимуществом способа, поскольку оно максимизирует эффективное использование кислоты в данном способе.

Стадия (с) отделения титанилсульфата предпочтительно включает в себя стадию экстракции растворителем титанилсульфата из щелока от выщелачивания со стадии (b) в растворитель и затем реэкстракцию титанилсульфата из растворителя и образование раствора, который содержит титанилсульфат, и последующий гидролиз титанилсульфатсодержащего раствора на стадии (d) гидролиза.

В ситуации, в которой стадия (с) отделения титанилсульфата представляет собой стадию экстракции растворителем, способ предпочтительно включает в себя использование, по меньшей мере, части рафината со стадии экстракции растворителем в качестве, по меньшей мере, части выщелачивающего раствора на стадии (а) выщелачивания и/или на дополнительной стадии выщелачивания.

Выщелачивающий раствор на стадии (а) выщелачивания и дополнительной стадии выщелачивания предпочтительно включает в себя рафинат и подпитку свежей серной кислоты.

Рафинат со стадии экстракции растворителем предпочтительно имеет концентрацию серной кислоты, составляющую, по меньшей мере, 250 г/л.

Рафинат со стадии экстракции растворителем предпочтительно имеет концентрацию серной кислоты, составляющую, по меньшей мере, 350 г/л.

Стадия экстракции растворителем предпочтительно включает в себя контактирование щелока от выщелачивания со стадии (b) с растворителем, включающим в себя модификатор.

Использованный в данном описании термин «растворитель» следует понимать как означающий комбинацию реагента и разбавителя.

Использованный в данном описании термин «модификатор» следует понимать как означающий химикат, который изменяет растворяющие свойства растворителя таким образом, чтобы титансодержащие ионы или молекулы были растворимы в растворителе в более высоких концентрациях, чем те, которые могут быть возможны в ином случае.

Способ предпочтительно включает в себя использование жидкой фазы, полученной на стадии (d) гидролиза, в качестве источника кислоты или воды на других стадиях процесса. Обычно жидкая фаза включает в себя 100-500 г/л серной кислоты. Жидкая фаза может быть использована, например, в качестве источника кислоты (и как содержащая ценный титан) непосредственным добавлением к щелоку от выщелачивания, обедненному щелоку от выщелачивания или на любую из стадий (а) и (b) и дополнительной стадии выщелачивания. В качестве другого примера, жидкая фаза может быть использована в качестве источника воды для промывки твердых продуктов с любой из стадий (b) и (е).

Альтернативно, способ может включать в себя обработку жидкой фазы, полученной на стадии (d) гидролиза, нейтрализацией кислоты в жидкой фазе известью (СаО) и/или известняком (СаСО3) и получение чистого гипса (CaSO4·2H2O).

В традиционном сульфатном способе известно получение гипса нейтрализацией серной кислоты в жидкой фазе стадии гидролиза. Однако гипсовый продукт включает в себя такие уровни примесей, которые снижают рыночную стоимость гипса. Полученная на стадии (d) гидролиза жидкая фаза также включает в себя серную кислоту, которая может быть нейтрализована для получения гипса. Однако выгодно, чтобы указанная жидкая фаза содержала относительно мало загрязняющих примесей, так как на стадии осаждения титанилсульфата не извлекаются существенные количества (если они есть) тех веществ (таких как железо, хром, марганец и ниобий), которые находятся в растворенном виде в щелоке от выщелачивания и которые могут действовать в качестве загрязняющих примесей. Поэтому полученный из данного щелока от выщелачивания гипс является относительно чистым.

Для минимизации накопления веществ (таких как ванадий, хром и ниобий) в растворенном виде в щелоке от выщелачивания способ предпочтительно включает в себя отделение потока отстоя из щелока от выщелачивания.

Вышеописанный способ может быть осуществлен в виде непрерывного процесса или в виде периодического процесса.

Титансодержащий материал предпочтительно представляет собой ильменит или превращенный ильменит.

В соответствии с настоящим изобретением предложены также гидратированные оксиды титана, которые были получены выщелачиванием титансодержащего материала (такого как ильменит) серной кислотой и образованием щелока от выщелачивания, который включает в себя кислый раствор титанилсульфата и сульфата железа, и последующим гидролизом титанилсульфата, характеризующиеся тем, что гидратированные оксиды титана включают в себя крупнозернистые частицы размером, по меньшей мере, 0,005 мм (5 микрон).

Способ по настоящему изобретению включает в себя следующие типичные реакции.

Выщелачивание:

FeTiO3+2H2SO4→FeSO4+TiOSO4+2H2O

Восстановление трехвалентного железа:

Fe2(SO4)3+Fe0→3FeSO4

Кристаллизация сульфата двухвалентного железа:

FeSO4+7H2O→FeSO4·7H2O

Экстракция растворителем:

Ti(SO4)2+H2O+R3P=O→R3P=O·TiOSO4+H2SO4

Реэкстракция из растворителя:

R3P=O·TiOSO4→R3P=О+TiOSO4

Гидролиз:

TiOSO4+2Н2О→TiO(OH)2+H2SO4

Обжиг:

TiO(OH)2→TiO2+H2O

Усовершенствованный сульфатный способ по настоящему изобретению описан далее со ссылкой на прилагаемые чертежи, на которых:

фиг.1 представляет собой схему технологического процесса, которая иллюстрирует один вариант осуществления способа по изобретению;

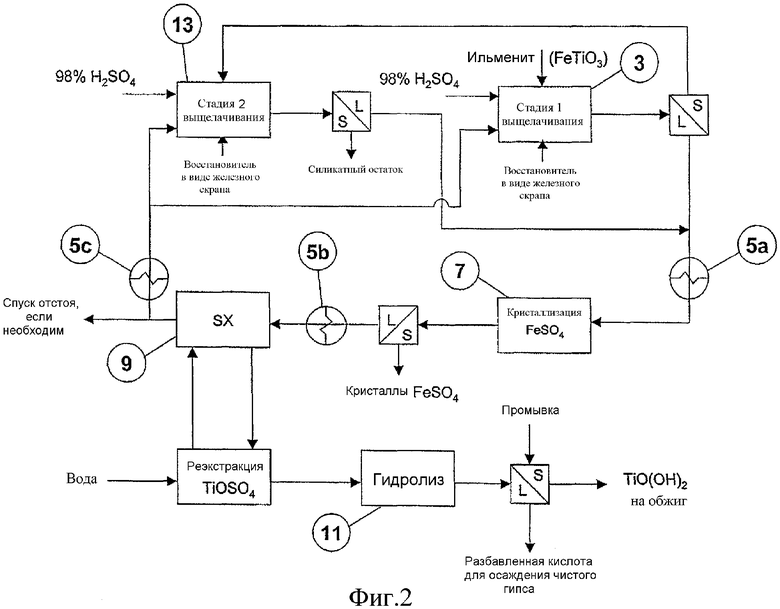

фиг.2 представляет собой схему технологического процесса, которая иллюстрирует еще один вариант осуществления способа по изобретению.

Как следует из схемы технологического процесса, представленной на фиг.1, на стадии 1 выщелачивания ильменита в автоклав 3 подают щелок от выщелачивания, содержащий серную кислоту в количестве от 400 до 700 г/л, со стадии 2 выщелачивания и восстановитель в виде железного скрапа. Процесс осуществляется на непрерывной основе, при этом в автоклав 3 непрерывно подают исходные материалы, а прореагировавшие и непрореагировавшие материалы непрерывно выгружают из автоклава 3.

На стадии 1 выщелачивания растворяется существенная часть ильменита, подаваемого в автоклав 3, и образуется щелок от выщелачивания, содержащий титанилсульфат и сульфат железа. Обычно в конце выщелачивания щелок от выщелачивания содержит 20-100, а предпочтительно - 40-50 г/л титана и 50-100 г/л железа.

Щелок от выщелачивания, а частично - и непрореагировавший ильменит, которые непрерывно выгружают из автоклава 3, подают на стадию разделения твердое вещество/жидкость.

Твердую фазу со стадии разделения твердое вещество/жидкость, которая содержит непрореагировавший и частично прореагировавший ильменит, переносят на стадию 2 выщелачивания. Стадия 2 выщелачивания обсуждена дополнительно ниже.

Щелок от выщелачивания со стадии разделения твердое вещество/жидкость переносят через теплообменник 5а в реактор 7 кристаллизации сульфата железа.

Теплообменник 5а охлаждает щелок от выщелачивания от температуры порядка 110°С до 60°С. Тепло, выделенное теплообменником 5а, используется, как указано ниже, где-нибудь еще в данном способе.

Щелок от выщелачивания охлаждают далее в реакторе 7 кристаллизации сульфата железа, обычно - до температуры 10-30°С. Охлаждение щелока от выщелачивания вызывает осаждение сульфата железа из щелока от выщелачивания в реакторе 7 кристаллизации сульфата железа. Обычно концентрация железа в щелоке от выщелачивания уменьшается на стадии кристаллизации до 40-50 г/л.

Щелок от выщелачивания, содержащий осажденный сульфат железа, который выгружают из реактора 7 кристаллизации, подвергают дополнительной стадии разделения твердое вещество/жидкость, на которой осажденный сульфат железа отделяют от щелока от выщелачивания.

Твердая фаза со стадии разделения твердое вещество/жидкость содержит сульфат железа. Твердая фаза может также содержать некоторые вещества, такие как железо, марганец и алюминий. Твердая фаза представляет собой побочный продукт данного способа.

Щелок от выщелачивания со стадии разделения твердое вещество/жидкость переносят через теплообменник 5b в реактор 9 экстракции растворителем и приводят в контакт с подходящим растворителем, который экстрагирует титанилсульфат из щелока от выщелачивания. Щелок от выщелачивания со стадии разделения твердое вещество/жидкость обычно находится при температуре порядка 30°С, и теплообменник 5b нагревает щелок от выщелачивания до более высокой температуры, обычно - до 50°С. Подводимое в теплообменник 5b тепло обычно выделяется из щелока от выщелачивания теплообменником 5а.

Подходящие растворители раскрыты в патенте США №5277816, выданном на имя фирмы Solex. Такие растворители включают в себя триоктилфосфиноксид и бутилдибутилфосфонат. Настоящее изобретение не ограничено данными экстрагентами.

Растворитель на стадии экстракции растворителем используют в сочетании с модификатором. Подходящие модификаторы включают в себя метилизобутилкетон (МИБК), диизобутилкетон (ДИБК) и изотридеканол (ITA).

Смесь растворитель/титанилсульфат отделяют от щелока от выщелачивания, и затем титанилсульфат реэкстрагируют из растворителя водой.

Извлеченный растворитель возвращают в реактор 9 экстракции растворителем.

Образовавшийся водный раствор титанилсульфата, который обычно включает в себя 10-100 г/л титана в растворе и 50-200 г/л серной кислоты, переносят в реактор 11 гидролиза.

При вводе в действие реактор 11 содержит исходный раствор серной кислоты и твердые вещества. Обычно раствор содержит 10-200 г/л кислоты, и плотность твердых веществ составляет 10-200 г/л.

Раствор титанилсульфата добавляют к исходному раствору с контролируемой скоростью. Добавление раствора приводит к заполнению реактора до его полной емкости и последующему переливу через край, после чего скорость перелива (верхнего слива) из реактора 11 совпадает со скоростью подачи раствора титанилсульфата.

В реакторе 11 сульфат-ионы в растворе титанилсульфата замещаются гидроксил-ионами, в результате чего из раствора осаждаются гидратированные оксиды титана.

Твердые частицы в исходном растворе действуют в качестве затравки для осаждения. Твердые частицы обычно представляют собой частицы гидратированного оксида титана или частицы диоксида титана.

Время пребывания раствора титанилсульфата в реакторе 11 обычно варьируется от 3 до 12 часов.

При условии соблюдения температурных и временных условий и регулировании концентрации раствора в реакторе 11 гидролиза происходит регулируемый рост кристаллов. Регулируемый рост кристаллов обеспечивает возможность получения диоксида титана, имеющего размер частиц в диапазоне от мелкозернистых до крупнозернистых. Регулируемый рост кристаллов, в частности, обеспечивает возможность получения крупнозернистого диоксида титана, имеющего размер частиц более 0,005 мм (5 микрон), который может быть использован, например, при электрохимическом восстановлении диоксида титана для получения титана.

Реактор 11 гидролиза может работать в периодическом режиме. Более предпочтительно реактор работает в непрерывном режиме.

Кроме того, если необходимо, в реактор 11 могут быть добавлены подпитки воды и твердых частиц.

Верхний слив из реактора 11 собирают в качестве продукта реактора 11.

Продукт из реактора 11 гидролиза подвергают стадии разделения твердое вещество/жидкость, осуществлению которой способствует добавление промывной воды.

Твердую фазу со стадии разделения твердое вещество/жидкость, которая содержит гидратированные оксиды титана, переносят в обжиговую печь (не показана) и обжигают для получения диоксида титана. В зависимости от обстоятельств, твердая фаза может быть подвергнута обжигу при 1000°С для получения диоксида титана.

Ввиду эффективности стадии экстракции растворителем при ограничении экстракции по существу соединениями титана способ обычно дает диоксид титана очень высокой степени чистоты, то есть - по меньшей мере 99 мас.%.

Часть жидкой фазы или вся жидкая фаза со стадии разделения твердое вещество/жидкость может быть повторно возвращена в процесс, например, в качестве источника кислоты - на стадию 2 выщелачивания и/или в качестве источника воды - на стадии промывки способа, что допускается общим водным балансом.

Альтернативно, жидкую фазу со стадии разделения твердое вещество/жидкость, которая содержит серную кислоту, нейтрализуют известью и/или известняком, и вследствие этого получается гипсовый продукт. Ввиду эффективности стадии экстракции растворителем при ограничении экстракции соединениями титана жидкая фаза содержит минимальные уровни загрязняющих примесей (таких как железо, ванадий и хром), и поэтому гипс является «чистым» гипсом, который является коммерчески ценным для других видов применения (таких как производство цемента).

Рафинат со стадии 9 экстракции растворителем содержит относительно высокие уровни серной кислоты (250-700 г/л). Рафинат переносят на вышеуказанную стадию 2 выщелачивания и используют в качестве щелока от выщелачивания. Фактически, на стадии экстракции растворителем извлекается серная кислота, и эта серная кислота может быть продуктивно использована в данном способе. Это дает возможность существенно уменьшить количество отходов по сравнению с традиционным сульфатным способом. Кроме того, использование рафината в качестве части загружаемой в способе кислоты уменьшает количество свежей кислоты, необходимой для осуществления процесса.

Стадию 2 выщелачивания осуществляют в автоклаве 13.

Рафинат и свежая концентрированная серная кислота, которую также подают в автоклав 13, выщелачивают непрореагировавший и частично прореагировавший ильменит со стадии 1 выщелачивания и растворяют приблизительно 50% оставшегося ильменита. Перед подачей в автоклав 13 рафинат может быть предварительно нагрет с использованием теплообменника 5с.

Продукт со стадии 2 выщелачивания подвергают стадии разделения твердое вещество/жидкость.

Щелок от выщелачивания со стадии разделения твердое вещество/жидкость, который обычно содержит 400-700 г/л серной кислоты, переносят на указанную выше стадию 1 выщелачивания.

Твердая фаза со стадии разделения твердое вещество/жидкость состоит по существу из силикатного остатка и является отходом процесса.

Для процесса необходима свежая кислота, поскольку при выделении сульфата железа из щелока от выщелачивания и при экстракции титанилсульфата на стадии экстракции растворителем происходят потери кислоты.

Свежая кислота может быть добавлена в любой точке технологической схемы.

Добавление кислоты на стадии 2 выщелачивания является предпочтительной точкой добавления, так как предполагается, что введение концентрированной кислоты в данной точке оптимизирует возможность выщелачивания ильменита и является выгодным для поддержания эффективного теплового баланса.

Схема технологического процесса на фиг.2 очень похожа на схему, показанную на фиг.1, и для описания одних и тех же характерных признаков на обеих схемах технологического процесса используются одинаковые номера позиций.

Основная разница между этими схемами технологического процесса заключается в том, что, в то время как схема технологического процесса на фиг.1 показывает, что рафинат со стадии 9 экстракции растворителем переносят на стадию 2 выщелачивания и используют в качестве выщелачивающего раствора на этой стадии, на схеме технологического процесса, представленной на фиг.2, рафинат со стадии 9 экстракции растворителем расщепляют на 2 отдельных потока и переносят отдельными потоками на стадию 1 выщелачивания и стадию 2 выщелачивания соответственно и используют в качестве выщелачивающего раствора на обеих стадиях. Кроме того, в то время как схема технологического процесса на фиг.1 показывает, что жидкую фазу продукта со стадии 2 выщелачивания переносят на стадию 1 выщелачивания, в варианте осуществления на фиг.2 жидкую фазу переносят в щелок от выщелачивания, полученный на стадии 1 выщелачивания.

Заявитель провел экспериментальные испытания вышеуказанного способа в лабораторном масштабе и на опытной промышленной установке.

Суммируя вкратце, заявитель сделал следующие открытия при проведении этих экспериментальных испытаний.

Высокие скорости выщелачивания достигались при выщелачивании ильменита в присутствии ускорителя, такого как железный скрап, тиосульфат натрия и диоксид серы.

Получали щелоки от выщелачивания, содержащие вплоть до 100 г/л титана.

Стадия экстракции растворителем приводила к существенному повышению чистоты диоксида титана, который в конечном счете получали из титанилсульфата, экстрагированного на стадии экстракции растворителем.

Щелок, реэкстрагированный из растворителя со стадии экстракции растворителем, содержал высокие уровни (по меньшей мере 30 г/л) титанилсульфата.

Рафинат может быть использован для выщелачивания ильменита на начальной и дополнительной стадиях выщелачивания со свежей кислотой или без свежей кислоты.

Двухстадийное выщелачивание является эффективным вариантом выщелачивания, и такое двухстадийное (или более чем двухстадийное) выщелачивание может осуществляться в одном единственном сосуде с возвратом оставшейся твердой фазы в этот сосуд и добавлением свежего ильменита или в нескольких сосудах, при этом оставшуюся твердую фазу, полученную в 1-ом сосуде, подают в один или более чем один другой сосуд.

При выщелачивании имеется окно (которое зависит от условий, таких как концентрация кислоты, температура выщелачивания и время выщелачивания, и факторов, таких как концентрация ионов титана), в котором можно избежать преждевременного гидролиза гидратированных оксидов титана и преждевременного осаждения титанилсульфата.

Испытания на лабораторной установке и на опытной промышленной установке включали в себя выщелачивание образцов концентратов тяжелых минеральных песков, содержащих >50% ильменита.

Обработка выщелачиванием включала в себя периодическое двухстадийное выщелачивание при атмосферном давлении 30-50 мас.%-ной серной кислотой при 95-120°С в течение 3-5 часов на каждой стадии и с добавками ускорителя/восстановителя в виде железа, тиосульфата натрия и диоксида серы на каждой стадии.

Вышеуказанную обработку выщелачиванием осуществляли при начальных загрузках твердых веществ 500 г/л и 200 г/л.

В таблице 1 представлены суммарные результаты такой обработки выщелачиванием.

Таблица 1 показывает, что 2-стадийное выщелачивание при указанных выше условиях является эффективным вариантом выщелачивания.

Испытания на лабораторной установке и на опытной промышленной установке включали в себя также испытания экстракции растворителем на выщелоченных образцах ильменита с использованием множества реагентов и модификаторов экстракции растворителем, включая реагенты типа, раскрытого в патенте США №5277816, выданном на имя японской фирмы Solex Research Corporation.

Испытания экстракции растворителем осуществляли после кристаллизации избыточного сульфата железа.

Реагенты включали в себя, например, Cyanex 923 [эквивалент (С8Н17)3РО] и алифатический разбавитель Shellsol D100A. Модификаторы включали в себя, например, метилизобутилкетон (МИБК), диизобутилкетон (ДИБК) и изотридеканол (ITA).

В таблице 2 представлен состав подаваемого исходного раствора, а в таблице 3 представлены показатели обогащения титаном нагруженной органической фазы.

Таблица 2 показывает, что экстракция растворителем при вышеуказанных условиях является эффективным средством отделения титана (в виде титанилсульфата) от загрязняющих примесей.

Вышеуказанные испытания экстракции растворителем показали также, что экстракция растворителем является гораздо более эффективной, если присутствует модификатор. Представляется, что модификатор не оказывает какого-либо влияния на степень экстракции титана. Вместе с тем, представляется, что модификатор предотвращает образование нежелательной нагруженной титаном фазы, которая не растворима в разбавителе. Поэтому в отсутствие модификатора возможны только относительно разбавленные растворы титана.

Следующие примеры дополнительно иллюстрируют осуществленные заявителем испытания на лабораторной установке и опытной промышленной установке.

Пример 1 - Периодическое одностадийное выщелачивание при постоянной кислотности

1000 мл рафината, содержащего 402 г/л свободной H2SO4, 24,6 г/л Fe2+, 2,0 г/л Fe3+ и 3,3 г/л Ti, предварительно нагревали до 110°С в стеклянном реакторе, снабженном перегородками и мешалкой из Тефлона. К данному раствору при перемешивании, достаточном для полного суспендирования твердых частиц, добавляли 400 г ильменита, содержащего 30,4% Ti и 34,3% Fe и измельченного до крупности, при которой 50% частиц проходят через сито с ячейкой 32 мкм. В суспензию погружали стержень из малоуглеродистой стали диаметром 6 мм со скоростью 0,5 см/час. Выщелачивание осуществляли в течение 6 часов. Для доведения содержания свободной кислоты до 400 г/л в течение всего процесса добавляли аликвоты 98%-ной серной кислоты. Через 6 часов образец извлекали и фильтровали. Анализ раствора показал, что он содержал 397 г/л свободной H2SO4, 72,6 г/л Fe2+, 3,0 г/л Fe3+ и 28 г/л Ti. Суспензию фильтровали и твердые частицы промывали водой и сушили. Таким путем получали 252,2 г остатка, содержащего 31,9% Ti и 32,7% Fe.

Пример 2 - Периодическое двухстадийное выщелачивание при постоянной кислотности

1000 мл синтетического рафината, содержащего 402 г/л свободной H2SO4, предварительно нагревали до 105°С в стеклянном реакторе, снабженном перегородками и мешалкой из Тефлона. К данному раствору при перемешивании, достаточном для полного суспендирования твердых частиц, добавляли 400 г ильменита, содержащего 30,4% Ti и 34,3% Fe и измельченного до крупности, при которой 50% частиц проходят через сито с ячейкой 32 мкм. Добавляли 30 г железных загрузок. Выщелачивание осуществляли в течение 5 часов. Для доведения содержания свободной кислоты до 400 г/л в течение всего процесса добавляли аликвоты 98%-ной серной кислоты. Через 5 часов образец извлекали и фильтровали. Анализ раствора показал, что он содержал 387 г/л свободной H2SO4, 89,4 г/л Fe2+, 0,4 г/л Fe3+ и 48 г/л Ti. Отключали нагрев и перемешивание и суспензии давали возможность оседать всю ночь. Удаляли 750 мл осветленного раствора и заменяли равным объемом свежего синтетического рафината. Возобновляли нагрев и перемешивание и добавляли 30 г железных загрузок. Продолжали выщелачивание при 110°С в течение 5 часов. Для доведения содержания свободной кислоты до 400 г/л в течение всего процесса добавляли аликвоты 98%-ной серной кислоты. Через 5 часов образец извлекали и фильтровали. Анализ раствора показал, что он содержал 373 г/л свободной H2SO4, 106 г/л Fe2+, 0,2 г/л Fe3+ и 38 г/л Ti. Суспензию фильтровали и твердые частицы промывали водой и сушили. Таким путем получали 57,5 г остатка, содержащего 33,0% Ti и 23,7% Fe.

Пример 3 - Периодическое одностадийное выщелачивание с уменьшением кислотности

1000 мл подкисленного рафината, содержащего 598 г/л свободной H2SO4, 31,3 г/л Fe2+, 2,4 г/л Fe3+ и 9,2 г/л Ti, предварительно нагревали до 110°С в стеклянном реакторе, снабженном перегородками и мешалкой из Тефлона. К данному раствору при перемешивании, достаточном для полного суспендирования твердых частиц, добавляли 400 г ильменита, содержащего 30,4% Ti и 34,3% Fe и измельченного до крупности, при которой 50% частиц проходят через сито с ячейкой 32 мкм. В суспензию погружали стержень из малоуглеродистой стали диаметром 6 мм со скоростью 0,5 см/час. Выщелачивание осуществляли в течение 6 часов. Через 6 часов образец извлекали и фильтровали. Анализ раствора показал, что он содержал 441 г/л свободной H2SO4, 73,7 г/л Fe2+, 13,0 г/л Fe3+ и 47 г/л Ti. Суспензию фильтровали и твердые частицы промывали водой и сушили. Таким путем получали 223,6 г остатка, содержащего 32,0% Ti и 32,8% Fe.

Пример 4 - Периодическое двухстадийное выщелачивание с уменьшением кислотности

1000 мл синтетического рафината, содержащего 593 г/л свободной H2SO4, предварительно нагревали до 105°С в стеклянном реакторе, снабженном перегородками и мешалкой из Тефлона. К данному раствору при перемешивании, достаточном для полного суспендирования твердых частиц, добавляли 400 г остатка с первой стадии выщелачивания, содержащего 32,0% Ti и 31,3% Fe. В суспензию погружали стержень из малоуглеродистой стали диаметром 6 мм со скоростью 0,5 см/час. Выщелачивание осуществляли в течение 6 часов. Через 6 часов образец извлекали и фильтровали. Анализ раствора показал, что он содержал 476 г/л свободной H2SO4, 29,0 г/л Fe2+, 10,4 г/л Fe3+ и 32,5 г/л Ti. Суспензию фильтровали и твердые частицы промывали водой и сушили. Таким путем получали 267 г остатка, содержащего 31,9% Ti и 30,7% Fe.

Пример 5 - Одностадийное выщелачивание с уменьшением кислотности на опытной промышленной установке

К 243 л рафината, содержащего 358 г/л свободной H2SO4 и 7 г/л Ti, находящегося в чане из армированного волокном пластика (волокнита) (FRP, от англ. «fibre reinforced plastic») емкостью 300 л, снабженном осевой турбиной из FRP, добавляли 39 л 98%-ной серной кислоты. Полученный раствор, который содержал 579 г/л свободной кислоты, 27,9 г/л Fe2+ и 5,6 г/л Fe3+, предварительно нагревали до 95°С. К полученному раствору при перемешивании, достаточном для полного суспендирования твердых частиц, добавляли 116 кг неизмельченного ильменита, содержащего 31,1% Ti и 34,1% Fe. В суспензию погружали группу из десяти стержней из малоуглеродистой стали диаметром 10 мм и длиной 29 см. Выщелачивание осуществляли в течение 6 часов при 105°С. Суспензию фильтровали с использованием фильтр-пресса с получением приблизительно 260 л раствора. Анализ раствора показал, что он содержал 461 г/л свободной H2SO4, 72,6 г/л Fe2+, 9,0 г/л Fe3+ и 41 г/л Ti.

Пример 6 - Одностадийное выщелачивание при постоянной кислотности на опытной промышленной установке

Собирали опытную промышленную установку одностадийного выщелачивания, состоящую из 5 чанов из FRP с мешалкой емкостью 10 л каждый, снабженных сдвоенными осевыми турбинами из FRP и погружными электрообогревателями, заключенными в рубашку из диоксида кремния. В первый чан со скоростью 750 г/час с использованием шнекового питателя подавали ильменит, измельченный до крупности, при которой 50% частиц проходят через сито с ячейкой 32 мкм. В первый чан также подавали насосом со скоростью 62,5 мл/мин рафинат опытной промышленной установки с экстракцией растворителем (SX, от англ. «solvent extraction»), имеющий состав: 404 г/л свободной H2SO4, 36,1 г/л Fe2+, 3,2 г/л Fe3+ и 10 г/л Ti. Во всех чанах поддерживали температуру 110°С. Для доведения кислотности до 400 г/л в первые два чана добавляли 98%-ную серную кислоту. В каждый чан со скоростью 1 см/час погружали стержни из малоуглеродистой стали диаметром 10 мм. Затем суспензии давали возможность стекать самотеком в сгуститель из FRP, снабженный скребками из FRP. Верхний слив и нижний сгущенный шлам сгустителя собирали и хранили. Опытная промышленная установка непрерывно работала в течение 92 часов. Во время последних 48 часов работы усредненный состав раствора в каждом чане был таким, как он указан ниже в таблице 4.

Пример 7 - Стендовые испытания противоточной SX-экстракции

Для моделирования работы экстракционной схемы на опытной промышленной установке осуществляли три группы противоточных стендовых испытаний. Каждая группа включала в себя 5 циклов, и данные показали, что достигалось устойчивое состояние. Органическая фаза содержала 30 об.% Cyanex 923 в качестве экстрагента, 5 об.% ДИБК в качестве модификатора и 65 об.% Shellsol D100A в качестве разбавителя. При соотношении О/В 2, 3 и 4 нагрузка органической фазы составляла 16, 11 и 8 г/л Ti; степень экстракции составляла 97,8, 99,7 и 99,9%; концентрации титана в рафинате составляли 450-910, 80-120 и 24-28 мг/л соответственно. Отделение Ti от Cr, Mg, Mn и Ni приближалось к совершенному, когда нагруженная органическая фаза содержала 0 мг/л Cr, Mg, Mn и Ni. Испытание осуществляли в качающейся колбе в термостате. Основные условия испытаний были следующими:

Результаты сведены в таблице 5.

Пример 8 - Стендовые испытания реэкстракции после SX-экстракции

Нагруженную органическую фазу, которая содержала 30 об.% Cyanex 923 в качестве экстрагента, 5% ДИБК в качестве модификатора и 65 об.% Shellsol D100A в качестве разбавителя, реэкстрагировали водой при различном соотношении О/В. Испытание осуществляли с использованием качающейся колбы в термостате. Основные условия испытаний были следующими:

Результаты сведены в таблице 6.

раствор

Пример 9 - Работа на опытной промышленной установке с SX-экстракцией

Работу на опытной промышленной установке осуществляли с использованием устройства, которое включало в себя две экстракционные ячейки, одну ячейку-скруббер и четыре ячейки реэкстракции. Эффективный объем смесителя и отстойника в каждой ячейке составлял соответственно 1,675 и 8,000 литров. Реэкстракция включала в себя две стадии: преобладающую реэкстракцию нижним и верхним сливом сгустителя, полученными при гидролизе, и замедленную реэкстракцию водой соответственно. Основные рабочие условия были следующими:

Результаты сведены в таблице 7.

Пример 10 - Работа на опытной промышленной установке

Работу на опытной промышленной установке осуществляли с использованием устройства, которое включало в себя две экстракционные ячейки, одну ячейку-скруббер и четыре ячейки реэкстракции. Эффективный объем смесителя и отстойника в каждой ячейке составлял соответственно 1,675 и 8,000 литров. Реэкстракция включала в себя две стадии: преобладающую реэкстракцию верхним сливом сгустителя, полученным при гидролизе, и замедленную реэкстракцию 50 г/л H2SO4 соответственно. Основные рабочие условия были следующими:

Результаты сведены в таблице 8.

Пример 11 - Периодический гидролиз

1000 мл нагруженного щелока от реэкстракции (реэкстракта) с опытной промышленной установки SX, содержащего 123 г/л свободной H2SO4, 0 г/л Fe2+, 0,26 г/л Fe3+ и 12 г/л Ti, предварительно обрабатывали 1 г алюминиевой фольги всю ночь при комнатной температуре. Титрование дихроматом с дифениламинсульфонатом натрия в качестве индикатора показало, что полученный раствор содержал 2,4 г/л Ti3+. 500 мл воды, содержащей 100 г/л свободной H2SO4 и 0,5 г затравки TiO(OH)2, предварительно нагревали до 95°С в стеклянном реакторе, снабженном перегородками и мешалкой из Тефлона. Обработанный нагруженный щелок от реэкстракции затем подавали насосом в реактор со скоростью 2,8 мл/мин в течение 6 часов. Реакционной смеси давали возможность смешиваться в течение еще 30 минут, а затем образец извлекали и фильтровали. Анализ раствора показал, что он содержал 147 г/л свободной H2SO4, 0,24 г/л Fe и 2,3 г/л Ti. Суспензию фильтровали и твердые частицы промывали водой и сушили. Обнаружили, что фильтрация протекала очень быстро. Таким путем получали 22,6 г остатка, содержащего 45% Ti, 3,9% S и <0,02% Fe с размером частиц d50 приблизительно 8,5 микрона.

Пример 12 - Гидролиз на опытной промышленной установке

Собирали установку одностадийного гидролиза, состоящую из 2 чанов из FRP с мешалкой емкостью 5 л каждый, снабженных сдвоенными осевыми турбинами из FRP и погружными электрообогревателями, заключенными в рубашку из диоксида кремния. В первый чан со скоростью 10 мл/мин подавали насосом нагруженный щелок от реэкстракции с опытной промышленной установки SX, содержащий 206 г/л свободной H2SO4, 0 г/л Fe2+, 0,2 г/л Fe3+ и 25 г/л Ti. В каждом чане поддерживали температуру 95°С. Для доведения кислотности до 140 г/л в первый чан добавляли воду, при этом требовался расход 8,5 мл/мин. Для доведения кислотности до 100 г/л во второй чан со скоростью 5 мл/мин добавляли дополнительное количество воды. Затем суспензии давали возможность стекать самотеком в сгуститель из FRP, снабженный скребками из FRP. Верхний слив сгустителя собирали и хранили. Сгущенный шлам сгустителя собирали и фильтровали вакуумной фильтрацией. Обнаружили, что фильтрация сгущенного шлама протекала очень быстро. Было найдено, что размер d50 частиц составлял 7,2 микрона. Опытная промышленная установка работала непрерывно в течение 42 часов. Во время последних 30 часов работы усредненный состав раствора в каждом чане был следующим:

Пример 13 - Обжиг в лабораторном масштабе

2,6 г образец сухого TiO(OH)2, полученного в соответствии с примером 11, обжигали в тигле из оксида алюминия при 1000°С в течение 1 часа в муфельной печи. После извлечения из печи с помощью рентгеновского флуоресцентного анализа (РФА) было найдено, что охлажденный огарок обжига содержал 59,8% Ti, 0,07% Fe, <0,02% S и Si, Al, Mn, Mg, Cr, V и Zn в количестве менее предела обнаружения.

Без отклонения от сущности и объема настоящего изобретения в способе по настоящему изобретению может быть сделано множество модификаций.

Так, например, хотя вышеуказанная схема технологического процесса показывает, что стадию 1 и стадию 2 выщелачивания осуществляют в единственных автоклавах 3 и 13 соответственно, настоящее изобретение не ограничено лишь таким вариантом осуществления и распространяется на конструкции, которые включают в себя множество автоклавов для каждой стадии.

Кроме того, хотя вышеуказанная схема технологического процесса показывает, что стадию 1 и стадию 2 выщелачивания осуществляют в отдельных автоклавах 3 и 13 соответственно, настоящее изобретение не ограничено лишь таким вариантом осуществления и распространяется на конструкции, в которых выщелачивание титансодержащего материала осуществляют в одном единственном автоклаве с возвратом оставшейся твердой фазы в автоклав и прямой подачей рафината со стадии 9 экстракции растворителем в автоклав.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ ДИОКСИДА ТИТАНА | 2003 |

|

RU2317345C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2003 |

|

RU2315123C2 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715192C1 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2012 |

|

RU2487836C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2571904C1 |

| ПОЛУЧЕНИЕ ДИОКСИДА ТИТАНА | 2019 |

|

RU2786064C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРОВСКИТОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2244726C1 |

| ОБОГАЩЕННЫЙ ТИТАНОМ ОСТАТОК ИЛЬМЕНИТА, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПИГМЕНТА | 2010 |

|

RU2518860C2 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 1996 |

|

RU2096331C1 |

Изобретение относится к способу получения диоксида титана сульфатным методом из титансодержащего материала. Способ включает выщелачивание титансодержащего материала и получение щелока от выщелачивания, содержащего кислый раствор титанилсульфата, отделение титанилсульфата от щелока, гидролиз отделенного титанилсульфата с получением гидратированных оксидов титана и последующий обжиг с получением диоксида титана. Процесс ведут с регулированием стадии гидролиза для образования из титанилсульфата гидратированных оксидов титана с выбранным распределением частиц по размерам. Техническим результатом является создание усовершенствованного коммерческого сульфатного способа получения диоксида титана. 2 н. и 27 з.п. ф-лы, 2 ил., 9 табл.

(a) выщелачивания твердого титансодержащего материала выщелачивающим раствором, содержащим серную кислоту, и образования щелока от выщелачивания, который включает в себя кислый раствор титанилсульфата (TiOSO4) и сульфата железа (FeSO4);

(b) разделения щелока от выщелачивания и оставшейся твердой фазы со стадии (а) выщелачивания;

(c) отделения титанилсульфата от щелока от выщелачивания со стадии (b);

(d) гидролиза отделенного титанилсульфата и образования из титанилсульфата гидратированных оксидов титана с выбранным распределением частиц по размерам;

(e) разделения твердой фазы, содержащей гидратированные оксиды титана, и жидкой фазы, полученных на стадии (d) гидролиза; и

(f) обжига твердой фазы со стадии (е) и образования диоксида титана.

| US 6375923 В, 23.04.2002 | |||

| РУТИЛЬНЫЙ ДИОКСИД ТИТАНА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2171228C2 |

| US 6048505 А, 11.04.2000 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5277816 A, 11.01.1994. | |||

Авторы

Даты

2008-01-27—Публикация

2003-10-17—Подача