Изобретение предназначено для использования на предприятиях металлообрабатывающей промышленности при диагностике токарных станков по параметрам точности изготавливаемой детали.

Наиболее близким по технической сущности является устройство [1] (прототип) диагностики токарных станков по параметрам точности, содержащее шесть датчиков перемещения, которые фиксируют перемещение в пространстве оправки, закрепленной в патроне станка, и вершины резца, счетчик угла поворота шпинделя, интерфейс и компьютер. К недостаткам известного технического решения следует отнести то, что диагностика токарного станка производится перед изготовлением детали, для чего в патроне станка устанавливается оправка, на станине станка устанавливается два кронштейна, в которых закреплены четыре бесконтактных датчика перемещения для измерения траектории оси шпинделя. Кроме того, на станине устанавливается и выверяется прецизионная линейка, а на резцедержательной головке суппорта закрепляется кронштейн, в котором установлены еще два бесконтактных датчика перемещения. После регулировки положения всех датчиков и настройки аппаратуры производится процесс диагностирования, который по продолжительности составляет несколько секунд. Сам же процесс установки устройства диагностики на станке и разборка его после испытаний составляет по продолжительности не менее 2 часов. Естественно в это время станок не изготавливает детали, что снижает общую производительность станка. Другим недостатком известного технического решения является его сложность. Большое количество датчиков и деталей для их установки требует значительных экономических затрат, а большое количество информации осложняет ее обработку.

Технической задачей является совмещение процесса изготовления детали и процесса диагностики, упрощение системы измерения и обработки первичной информации.

Технический результат в предлагаемом устройстве достигается за счет использования более рационального способа измерения взаимных перемещений формообразующих элементов токарного станка, что в конечном счете и определяет форму детали и ее показатели точности.

Технический результат достигается за счет того, что в устройстве диагностики токарных станков по параметрам точности изготавливаемой детали, содержащем датчик угла поворота шпинделя, бесконтактный датчик перемещения, служащий для измерения перемещений вершины резца в плоскости, проходящей через вершину резца и ось шпинделя, интерфейс и компьютер, причем датчики соединены с компьютером через интерфейс, бесконтактный датчик перемещения установлен на резцедержательной головке суппорта и выполнен с возможностью измерения расстояния до цилиндрической поверхности патрона. Чувствительный наконечник бесконтактного датчика перемещения взаимодействует с поверхностью патрона и вырабатывает сигнал, который соответствует относительному перемещению заготовки и вершины резца. Это позволяет рассчитать геометрический образ детали в ее поперечном сечении. При перемещении суппорта при обработке детали вдоль ее образующей датчик перемещения перемещается вдоль патрона и фиксирует все изменения траекторий детали и резца в продольном направлении, что в конечном счете позволяет построить на компьютере геометрический образ детали в 3-мерном пространстве и рассчитать показатели точности детали как в поперечном так и в продольном направлении.

Полученное качество от данной совокупности признаков ранее не было известно и достигается только в данном устройстве.

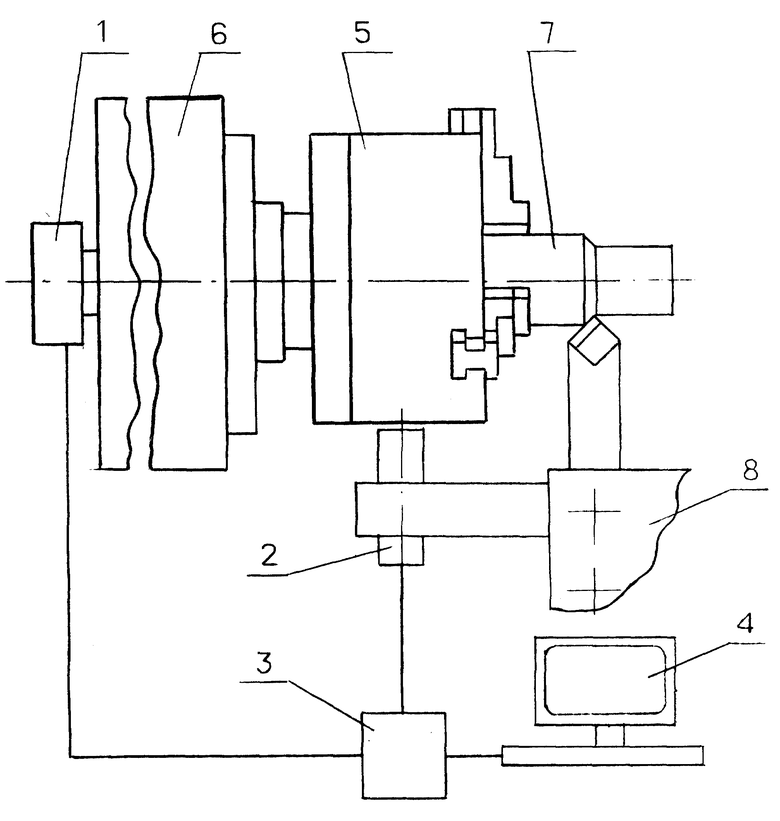

Устройство поясняется графическими материалами.

На чертеже изображена схема устройства диагностики токарных станков по параметрам точности изготавливаемой детали.

Устройство содержит отсчетчик 1 угла поворота шпинделя, бесконтактный датчик перемещения 2, интерфейс 3 и компьютер 4. В патроне 5 токарного станка 6 устанавливается заготовка 7 из которой будет изготовлена деталь. На левом конце шпинделя устанавливается отсчетчик 1 угла поворота шпинделя (детали), который подает сигналы на интерфейс 3. Датчик 2 перемещения закрепляется на резцедержательной головке 8 суппорта таким образом, чтобы его чувствительный наконечник взаимодействовал с поверхностью патрона 5. Сигнал от датчика 2 перемещения подается на интерфейс 3. После преобразования сигналы поступившие на интерфейс 3 подаются на обработку в компьютер 4.

Устройство работает следующим образом. Обработка детали 7 на станке 6 производится обычным способом, для диагностики выбирается та поверхность детали 7, которая имеет наиболее высокую точность по сравнению с другими поверхностями. После того, как устанавливают резец и режимы резания для выбранной поверхности производят регулировку зазора между наконечником датчика 2 и поверхностью патрона 5. Затем приступают к обработке детали и включают систему диагностики. Отсчетчик 1 угла поворота шпинделя (детали) подает на интерфейс 3 и далее на компьютер 4 два сигнала. Один сигнал соответствует одному обороту шпинделя и подает команду к началу снятия показаний. Второй сигнал соответствует 1/128 оборота шпинделя и служит командой для снятия дискретных показаний датчика 2, которые заносятся в память компьютера 4. После записи показаний компьютер переходит к обработке экспериментальных данных с использованием методов математической статистики, которая принципиально не отличается от подобной обработки изложенной в прототипе. Построенный геометрический образ в трехмерном пространстве позволяет определить все необходимые показатели точности детали еще до ее окончательной обработки. Таким образом, использование устройства диагностики токарных станков по параметрам точности изготавливаемой детали позволяет расширить технические возможности при диагностике токарных станков и повысить их производительность.

Источники информации

1. Авторское свидетельство РФ 2123923, В 23 Q 15/00.

Изобретение может быть использовано на предприятиях металлообрабатывающей промышленности при диагностике токарных станков в процессе их работы. Технический результат - создание устройства, которое позволяло бы в процессе обработки детали получить данные о показателях точности, которые будут достигнуты в процессе обработки деталей. Перед обработкой детали на станке регулируют зазор между наконечником датчика и поверхностью патрона. При обработке детали датчик угла поворота подает на интерфейс два сигнала. Один сигнал соответствует одному обороту детали и подает команду к началу снятия показаний. Второй сигнал соответствует 1/128 оборота шпинделя и служит командой для снятия дискретных показаний датчика, которые заносятся в память компьютера. Компьютер производит обработку экспериментальных данных с использованием методов математической статистики, производит построение геометрического образца детали в трехмерном пространстве, по которому рассчитываются показатели точности детали, такие как отклонение от круглости, овальность, отклонение от цилиндричности, точность размера и другие. 1 ил.

Устройство диагностики токарных станков по параметрам точности изготавливаемой детали, содержащее датчик угла поворота шпинделя, бесконтактный датчик перемещения, служащий для измерения перемещений вершины резца в плоскости, проходящей через вершину резца и ось, шпинделя, интерфейс и компьютер, причем датчики соединены с компьютером через интерфейс, отличающееся тем, что бесконтактный датчик перемещения установлен на резцедержательной головке суппорта и выполнен с возможностью измерения расстояния до цилиндрической поверхности патрона.

| СПОСОБ ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123923C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОГО СТАНКА | 1998 |

|

RU2130826C1 |

| DE 3416834 А1, 07.11.1985 | |||

| DE 3843165 С1, 22.02.1990 | |||

| ИЗЛУЧАЮЩАЯ ПОЛЯРИЗОВАННЫЙ СВЕТ ЛЕЧЕБНАЯ ЛАМПА ДЛЯ РУЧНОГО ПРИМЕНЕНИЯ | 1995 |

|

RU2136332C1 |

Авторы

Даты

2000-08-20—Публикация

1999-10-14—Подача