Изобретение относится к области порошковой металлургии, в частности к способам получения ультрадисперсных порошковых материалов на основе карбида титана, которые широко используются при изготовлении твердых сплавов и режущего инструмента. Карбид титана является одним из самых эффективных материалов, используемых в качестве износостойкого покрытия, это связано, прежде всего, с его высокими износостойкостью, твердостью при высоких и низких температурах, хорошей химической стабильностью и способностью не разрушаться под воздействием механических и тепловых нагрузок.

Известен способ получения карбида титана путем пропускания порошка оксида титана и химически активного газа в качестве источника углерода через пламя плазмы, в котором, меняя количество подаваемого газа, можно менять качество получаемого порошка карбида титана (Заявка WO 2014002695, МПК C01B 31/30, 2014 г.).

Недостатком известного способа является дорогостоящее оборудование и большие потери в процессе получения конечного продукта.

Наиболее близким к предлагаемому способу является способ получения нанодисперсного карбида титана, в котором используют шаровые мельницы для помола диоксида титана с углеродом Shwinigan в среде этилового спирта и микроволновую печь для обжига в защитной среде аргона (Патент CN 100484872, МПК C01B 31/30, 2006 г., прототип).

Недостатком известного способа является длительная и энергоемкая стадия смешения исходных реагентов (от 12 до 18 часов).

Перед авторами стояла задача разработать простой и надежный способ получения ультрадисперсного порошка карбида титана с размером частиц менее 300 нм, который является прекурсором для изготовления твердых сплавов, режущего инструмента и для износостойких покрытий.

Поставленная задача решена в предлагаемом способе получения ультрадисперсного порошка карбида титана, включающем смешение кислородсодержащего соединения титана с источником углерода, прессование полученного порошка и последующую обработку микроволновым излучением в среде аргона, в котором осуществляют нейтрализацию до pH 10-12 водного раствора сульфата титанила раствором гидроксида аммиака (натрия) в присутствии сажи, с последующей обработкой микроволновым излучением с частотой 2450-3000 МГц при мощности 700-1200 Вт в токе аргона со скоростью 7-8 л/час в три стадии: со скоростью 15°C/мин до 500°C; со скоростью 10°C/мин до 700°C и со скоростью 5°C/мин до 1300°C с выдержкой на конечной стадии в течение 60-70 мин.

При этом содержание сажи соответствует TiO2:C=1:3 (в пересчете на оксид).

В настоящее время из патентной и научно-технической литературы не известен способ получения карбида титана с получением промежуточного продукта (прекурсора) жидкофазным осаждением из водного раствора сульфата титанила с последующей обработкой микроволновым излучением при соблюдении предлагаемых параметров проведения процесса.

В ходе исследований, проводимых авторами предлагаемого технического решения, рентгенофазовым анализом установлено, что прекурсор, состоящий из гидроксида титанила и ацетиленовой сажи, является рентгеноаморфным. Согласно данным электронной микроскопии морфология полученного прекурсора TiO(OH)2||3C представляет собой механическую смесь частиц шарообразной формы гидроксида титанила и ацетиленовой сажи (Фиг.1). По результатам удельной площади поверхности, которую определяли по методу БЭТ в автоматическом режиме на автоматизированной сорбционной установке TriStar 3020 производства Micromeritics (США), установлено, что прекурсор имеет высокую поверхностную активность (Табл. 1). Удельная площадь поверхности прекурсора составила 285,17 м2/г, из которых на 107,29 м2/г увеличивается за счет высокой микропористости гидроксида титанила. Высокая поверхностная активность прекурсора обеспечивает при дальнейшем проведении карбидизации получение ульрадисперсного однофазного карбида титана.

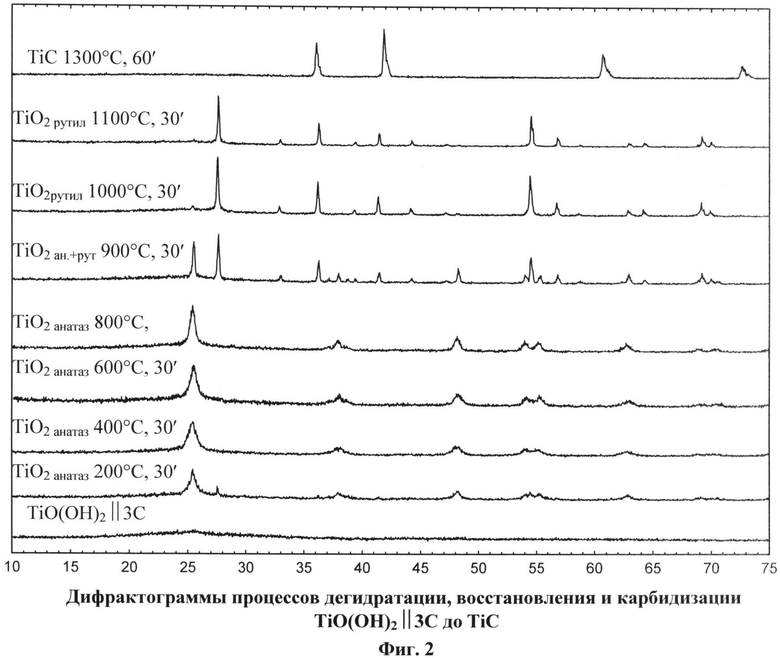

В результате исследований процесса термообработки были зафиксированы все промежуточные фазы от прекурсора TiO(OH)2||3C до карбида титана. Во время термолиза свежеосажденного гидроксида титанила происходит испарение свободной и гидратированной влаги с формированием оксидной фазы тетрагональной модификации структуры анатаз (Фиг.2). При повышении температуры выше 850-900°C было зафиксировано начало формирования оксидной фазы титана тоже тетрагональной модификации структуры рутил (Фиг.2). На конечной стадии карбидизации при температуре 1300°C был получен однофазный карбид титана кубической модификации (Фиг.2).

Морфология частиц полученного продукта, карбида титана (TiC) кубической модификации, приведена на фиг.3. Как видно, получен продукт со средним размером частиц ~250 нм и наблюдается на некоторых частицах остаточная микропористость, что подтверждается результатами удельной площади поверхности (Табл. 1, обр. 3). Параметры решетки для карбида титана равны а=4,3213(7) Å. Использование микроволнового излучения для карбидизации прекурсора способствует значительному снижению среднего размера частиц карбида титана на 500 нм без их частичного оплавления и спекания, более глубокому науглераживанию карбида.

Таким образом, предлагаемый способ позволяет получать ультрадисперсные порошки карбида титана со средним размером частиц ~250 нм, с удельной площадью поверхности ~10 м2/г, которые могут широко использоваться в получении твердых сплавов, режущего инструмента и износостойких покрытий.

Предлагаемый способ осуществляют следующим образом.

Для получения промежуточного продукта (прекурсора) смеси свежеосажденного осадка гидроксида титанила и углеродного носителя (ацетиленовой сажи) используют кислый водный раствор сульфата титанила и раствор гидроксида аммиака (натрия). Осаждение проводят при постоянном перемешивании до pH 10-12. Рассчитанное количество углерода вводят в исходный раствор сульфата титанила до стадии осаждения. Полученные осадки промывают от примесей, фильтруют и сушат в сушильном шкафу при Т=120°C. Далее полученный прекурсор подвергают термообработке в микроволновой муфельной печи в токе инертной среды (Ar). Нагрев выполняют в три стадии со скоростью разогрева 15°C/мин до 500°C, 10°C/мин до 700°C и 5°C/мин до 1300°C с выдержкой на конечной стадии в течение 60-70 мин. Термообработку прекурсора проводят в микроволновой муфельной печи "СВЧ-лаборант" фирмы ООО "НПО "Урал-Гефест" (мощность 0,70-1,20 кВт и рабочая частота 2450-3000 МГц) в токе инертной газовой среды, в основном используют аргон. Перед проведением термообработки высушенные прекурсоры прессуют в таблетки (⌀10 мм, h=10 мм), помещают в кварцевый тигель, закрывают кварцевой крышкой и устанавливают в рабочую часть муфеля микроволновой печи. Конечный продукт аттестуют.

Пример 1

Берут 175 мл кислого водного раствора сульфата титанила (TiOSO4) с содержанием титана 17 г/л. Далее в него вводят сажу, рассчитанную на оксид титана, в соотношении TiO2:C=1÷3 в количестве 2,25 г и проводят осаждение гидроксидом аммония (NH4OH, 12%) при постоянном перемешивании до pH среды 10. В результате получают осадок гидроксида титанила на саже. Далее осадок промывают методом декантации до нейтральной среды pH 6, фильтруют и сушат в сушильном шкафу при температуре 120°C.

Полученный прекурсор, TiO(OH)2/3C, представляет собой механическую смесь частиц гидроксида титанила и сажи со средним размером частиц ~150 нм и удельной площадью поверхности 285,17 м2/г, из которых 107,29 м2/г составляет микропористость (Табл. 1, обр. 2).

Полученный прекурсор прессуют в виде таблетки ⌀10 мм и помещают в кварцевый тигель, который в свою очередь помещают в муфель микроволновой печи. Далее проводят термообработку в токе аргона со скоростью 7 л/ч. Нагрев выполняют в три стадии со скоростью разогрева 15°C/мин до 500°C, 10°C/мин до 700°C и 5°C/мин до 1300°C с выдержкой при температуре 1300°C в течение 70 мин.

В результате получают ~3,75 г продукта - ультрадисперсного порошка карбида титана кубической модификации (Фиг.3а) со средним размером частиц ~250 нм и параметром решетки а=4,3213(7) Å. Площадь удельной поверхности образца составила 9,50 м2/г (Табл. 1, обр. 3).

Пример 2

Берут 200 мл кислого водного раствора сульфата титанила (TiOSO4) с содержанием титана 15 г/л. Далее в него вводят сажу, рассчитанную на оксид титана, в соотношении TiO2:C=1÷3 в количестве 2,25 г и проводят осаждение гидроксидом аммония (NH4OH, 12%) при постоянном перемешивании до pH среды 12. В результате получают осадок гидроксида титанила на саже. Далее осадок промывают методом декантации до нейтральной среды pH 6, фильтруют и сушат в сушильном шкафу при температуре 110°C.

Полученный прекурсор прессуют в виде таблетки ⌀10 мм и помещают в кварцевый тигель, который в свою очередь помещают в муфель микроволновой печи. Далее проводят термообработку в токе аргона со скоростью 8 л/ч при температуре 1300°C. Нагрев выполняют в три стадии со скоростью разогрева 15°C/мин до 500°C, 10°C/мин до 700°C и 5°C/мин до 1300°C с выдержкой при температуре 1300°C в течение 60 мин.

В результате получают ~3,75 г продукта - ультрадисперсного порошка карбида титана кубической модификации со средним размером частиц ~250 нм. Площадь удельной поверхности образца составила 9,50 м2/г.

Таким образом, авторами предлагается простой и надежный способ получения ультрадисперсного порошка карбида титана с размером частиц ~250 нм с высокоразвитой поверхностной активностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА СЛОЖНОГО КАРБИДА ВОЛЬФРАМА И ТИТАНА | 2014 |

|

RU2562296C1 |

| Способ получения порошковой композиции на основе оксикарбидов алюминия | 2019 |

|

RU2690918C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛИЧЕСКОГО КОБАЛЬТА | 2016 |

|

RU2660549C2 |

| Способ получения порошка карбида хрома | 2017 |

|

RU2674526C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ВАНАДИЯ | 2015 |

|

RU2588512C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА-НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА | 2009 |

|

RU2418742C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА В СТРУКТУРНОЙ МОДИФИКАЦИИ АНАТАЗ | 2014 |

|

RU2575026C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2011 |

|

RU2495822C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА-НАНОДИСПЕРСНОГО ПОРОШКА ОКСИДА ПЕРЕХОДНОГО МЕТАЛЛА ИЛИ СМЕСИ ОКСИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2400428C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИБОРИДА ТИТАНА | 2015 |

|

RU2603407C1 |

Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении твердых сплавов, режущего инструмента и износостойких покрытий. Водный раствор сульфата титанила нейтрализуют до pH 10-12 раствором гидроксида аммиака/натрия в присутствии сажи с получением порошка. Порошок прессуют и проводят обработку микроволновым излучением с частотой 2450-3000 МГц при мощности 700-1200 Вт в токе аргона со скоростью 7-8 л/час в три стадии, причем на первой стадии со скоростью 15°C/мин до 500°C, на второй - со скоростью 10°С/мин до 700°C и на третьей - со скоростью 5°С/мин до 1300°C и с выдержкой в течение 60-70 мин. Обеспечивается получение ультрадисперсного порошка карбида титана с размером частиц около 250 нм. 1 з.п. ф-лы, 3 ил., 1 табл., 2 пр.

1. Способ получения ультрадисперсного порошка карбида титана, включающий смешение кислородсодержащего соединения титана с источником углерода, прессование полученного порошка и последующую обработку микроволновым излучением в среде аргона, отличающийся тем, что осуществляют нейтрализацию до pH 10-12 водного раствора сульфата титанила раствором гидроксида аммиака/натрия в присутствии сажи с получением порошка, а обработку порошка микроволновым излучением проводят с частотой 2450-3000 МГц при мощности 700-1200 Вт в токе аргона со скоростью 7-8 л/час в три стадии, причем на первой стадии со скоростью 15°C/мин до 500°C, на второй - со скоростью 10°C/мин до 700°C и на третьей - со скоростью 5°C/мин до 1300°C и с выдержкой в течение 60-70 мин.

2. Способ по п.1, отличающийся тем, что сажу используют в пересчете на оксид при соотношении TiO2:C=1:3.

| CN 1834009 A, 20.09.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ НА ОСНОВЕ ТИТАНА | 1998 |

|

RU2149076C1 |

| WO 2014002695 A1, 03.01.2014 | |||

| WO 1998019965 A1, 14.05.1998 | |||

Авторы

Даты

2015-08-27—Публикация

2014-03-20—Подача