Изобретение относится к области порошковой металлургии, в частности к способам получения ультра- и нанодисперсных порошков карбида хрома, который является наиболее перспективным для работы в окислительной среде и его широко используют в качестве основы сплавов для изготовления специальных инструментов с высокой химической стойкостью в износостойких покрытиях, противостоящих интенсивному абразивному износу при повышенных температурах (до 800°С), например для изготовления узлов трения насосов, фильтров, сопел для подачи агрессивных жидкостей и газов.

Известен способ получения карбида хрома путем восстановления водного раствора хромового ангидрида водным раствором органического соединения (например, сахароза, крахмал, поливиниловый спирт), растворимого в хромовой кислоте, которые перед обработкой в вакуумной печи подвергают термообработке для дегидратации оксида хрома и деструктуризации органического соединения при температурах 200-900°С до постоянного веса. Далее полупродукт брикетируется и проходит термообработку в вакууме при температурах 1200-1500°С. (Патент RU 2261931, МПК C22B 34/32, 2004 г.).

Недостатками известного способа являются термообработка в две стадии и невозможность получения конечного продукта в предлагаемых условиях с размером частиц в нанодиапазоне.

Наиболее близким к предлагаемому способу является способ получения карбида хрома/ванадия, включающий получение смеси оксида хрома/оксида ванадия и источника углерода, в частности сажи путем помола в планетарной мельнице в среде этилового спирта или ацетона с последующей сушкой в печи при температуре 100-200оС в течение 1-3 часов, прессование и микроволновую термообработку при температурах в диапазоне 700-1000°С в защитной среде аргона (Патент СN 102674844; МПК B82Y 40/00, C04B 35/56; C04B35/626; 2012 г.).

Недостатками известного способа являются: во-первых, получение не чистого карбида хрома, а смеси карбидов хрома и ванадия; во-вторых, при использовании стадии помола, всегда в шихте происходит намол примесей от шаров и барабанов, что снижает чистоту конечного продукта.

Перед авторами стояла задача разработать способ получения карбида хрома, обеспечивающий получение однофазного конечного продукта с размером частиц в наноразмерном диапазоне.

Поставленная задача решена в предлагаемом способе получения нанодисперсного порошка карбида хрома, включающем восстановительную обработку оксидного соединения хрома микроволновым излучением в атмосфере аргона, в котором в водный раствор неорганической соли хрома, выбранной из группы, включающей Cr(NO3)3⋅9H2O, Cr(SO4)⋅6H2O и CrCl3, вводят сажу в рассчитанном на оксид хрома количестве Cr2O3÷С=1:4,33 и проводят обработку полученного раствора водным раствором неорганической щелочи при рН=7.5-12.0 с получением осадка из наночастиц гидроксида хрома на поверхности частиц сажи, который высушивают и прессуют в виде таблеток, полученные таблетки обрабатывают микроволновым излучением с частотой 2450-3000 МГц и мощностью 700-900 Вт при скорости подачи аргона 5-6 л/час в три стадии, причем со скоростью нагрева 15°/мин до 500°С на первой стадии; со скоростью нагрева 10°/мин до 700°С на второй стадии и со скоростью нагрева 5°/мин до 1200°С на третьей стадии и выдержкой при этой температуре в течение 120 минут.

В настоящее время по данным научно-технической литературы не известен способ получения нанопорошка карбида хрома с получением в качестве промежуточного полупродукта - наночастиц гидроксида хрома на поверхности частиц сажи путем жидкофазного осаждения из водных растворов кислых солей хрома и с последующей термообработкой в электромагнитном поле при соблюдении предлагаемых параметров проведения процесса.

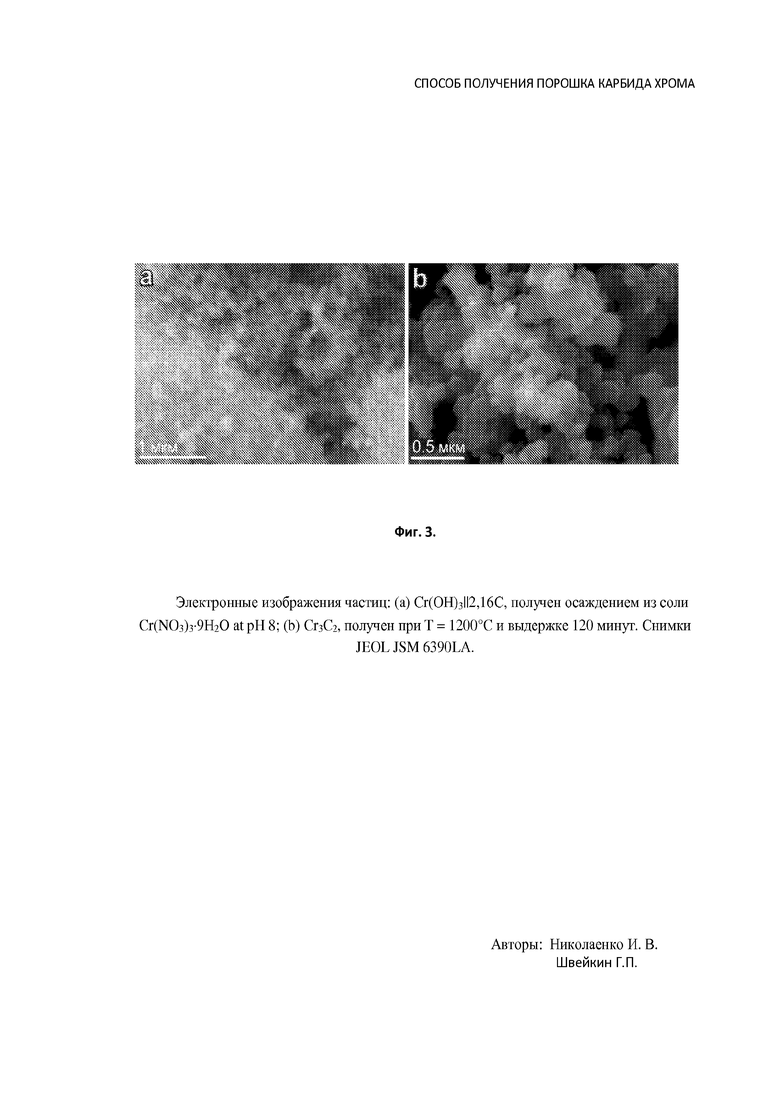

В ходе исследований, проводимых авторами, предлагаемого технического решения, во время получения промежуточного продукта - прекурсора, состоящего из осадка гидроксида хрома, полученного путем осаждения на углеродном носителе из кислых растворов солей хрома (Cr2(SO4)3⋅6H2O, Cr(NO3)3⋅9H2O, CrCl3) водными растворами щелочей (NH4OH, NaOH и KOH) при рН в диапазоне от 7,5 до 12 было установлено, что хром полностью выпадает в осадок для солей Cr(NO3)3⋅9H2O и Cr2(SO4)3⋅6Н2О в диапазоне рН 7,5-9 и для соли CrCl3 при рН более 8 (Фиг. 1). При помощи ренгенофазового анализа было установлено, что при осаждении солей Cr2(SO4)3⋅6Н2О и CrCl3 при комнатной температуре оксид хрома выпадает в виде рентгеноаморфного осадка, а из соли азотнокислого хрома - в виде кристаллического гидроксида хрома состава Cr(ОН)3⋅3Н2О гексагональной модификации (R-3C) (Фиг. 2а). Все полученные порошкообразные прекурсоры, как установлено при помощи SEM, представляли собой тесную механическую смесь шарообразных частиц сорбента (сажи) размером ~200 нм и на его поверхности хлопьевидных наночастиц гидроксида хрома, величина которых варьировалась от 6 до 20 нм. Морфология частиц приведена на Фиг. 3а. Удельная площадь поверхности и микропористость прекурсоров значительно менялась по величине от 50 до 180 м2/г и от 7 до 50 м2/г, соответственно, в зависимости от качества исходной соли, рН среды и температуры сушки (Таблица 1). Предлагаемый способ проводят в диапазоне рН 7,5-12. Установлено, что при рН ниже 7,5 не весь хром выпадает в осадок.

Термообработку в электромагнитном поле проводят на частоте 2450-3000 МГц и мощности 700-900 Вт. Во время трех основных стадий термолиза, восстановления и карбидицации были зафиксированы следующие промежуточные соединения. На стадии термолиза при температурах 100-300°С протекает процесс дегидратации гидроксида хрома Cr(ОН)3⋅3Н2О, который сопровождается удалением свободной и гидратированной влаги с началом формирования оксида хрома. Кристаллический оксид хрома Cr2O3 ромбоэдрической модификации (R-3с) был получен при температуре 400°С и сохранялся вплоть до 1100°С (Фиг. 2b). Только при 1100°С и выдержке 30 минут было зафиксировано начало формирования карбида хрома Cr3C2 орторомбической модификации (Pnma) (Фиг. 2с). Повышение температуры выше 1100°С приводит к получению промежуточного продукта, содержащего значительное количество низшего карбида Cr7C3 и свободного углерода (Фиг. 2d). Такое явление разуглероживания при высоких температурах связано с тем, что при увеличении температуры одновременно со скоростью образования карбида возрастает скорость графитизации сажи, в результате чего упругость паров ацетиленовой сажи при данной температуре становится ниже равновесной, соответствующей расчетному содержанию связанного в Cr3C2 углерода. Происходит частичное разуглероживание и превращение части Cr3C2 в карбид Cr7C3 с более низким содержанием углерода. Конечный однофазный продукт карбида хрома Cr3C2 удалось синтезировать при температуре 1200°С и выдержке в течение двух часов в токе защитной среды (Фиг. 2е). Морфология частиц конечного продукта приведена на электронной микрофотографии Фиг. 3b. Измерения удельной площади поверхности нанодисперсного порошка показали, что величина может варьироваться в диапазоне от 5 до 15 м2/г в зависимости от качества исходной соли (Табл. 1).

При помощи планометрической оценки по фотографиям РЭМ, на основе замеров около 1000 частиц, было установлено, что нанодисперсный порошок карбида хрома состоял из частиц со средним размером 345 нм, распределение которых приведено на (Фиг. 4).

Использование микроволнового излучения в процессе термообработки в определенных температурных интервалах в три стадии для получения нанопорошка карбида хрома Cr3C2 позволяет блокировать рост зерна, избегать оплавления и спекания частиц, и получать однофазный конечный продукт в виде порошка с частицами в нанодисперсном состоянии.

Таким образом, предлагаемый способ позволяет получать нанодисперсные порошки карбида хрома со средним размером частиц 250-350 нм, с удельной площадью поверхности от 5 до 15 м2/г м2/г, которые могут широко применяться в получении твердых сплавов, режущего инструмента и износостойких покрытий.

Предлагаемый способ осуществляют следующим образом.

Берут водный раствор кислой неорганической соли хрома, выбранной из группы, включающей Cr(NO3)3⋅9H2O, Cr(SO4)⋅6H2O и CrCl3, в который до стадии осаждения вводят рассчитанное количество углерода в виде ацетиленовой сажи в соотношении Cr2O3÷С=1÷4,33 (в пересчете на оксид). Обработку кислой соли хрома проводят водным раствором неорганической щелочи до рН 7,5-12 при помощи делительной воронки при постоянном перемешивании. Полученный осадок промывают, фильтруют и сушат в сушильном шкафу при Т=100°С. Далее полученный продукт подвергают термообработке в микроволновой муфельной печи "СВЧ-лаборант" фирмы ООО "НПО "Урал-Гефест" в токе инертной среды (Ar) со скоростью подачи 5-6 л/час. Синтез конечного продукта выполняют в три стадии: со скоростью нагрева 15°С/мин до 500°С, со скоростью нагрева 10°С/мин до 700°С и со скоростью нагрева 5°С/мин до 1200°C с выдержкой при этой температуре в течение 120 минут. Перед проведением термообработки высушенный порошок прессуют в таблетки (∅ 10 мм, h=10 мм), помещают в кварцевый тигель, закрывают кварцевой крышкой и устанавливают в рабочую часть муфеля микроволновой печи. Конечный продукт аттестуют.

Пример 1.

Берут 300 мл водного раствора нитрата хрома (Cr(NO3)3⋅9Н2О) с содержанием хрома 15 г/л. Далее в него вводят сажу, рассчитанную на оксид хрома, в соотношении Cr2O3÷С=1÷4,33 в количестве 2,16 г. Раствор гидроксида аммония (NH4OH, 25%) вводят при помощи делительной воронки до рН 7,5 при постоянном перемешивании. В результате получают осадок, который промывают методом декантации до нейтральной среды, фильтруют и сушат в сушильном шкафу при температуре 100°С в течение 1 ч. Полученный промежуточный продукт, Cr(ОН)3||2,16С, представляет собой дисперсный хлопьевидный осадок из наночастиц гидроксида хрома размером от 6 до 20 нм на поверхности шарообразных частиц сорбента (сажи) размером ~200 нм.

Полученный сухой порошок прекурсора прессуют в виде таблетки ∅ 10 мм и помещают в кварцевый тигель, который в свою очередь помещают в муфель микроволновой печи. Далее проводят термообработку в токе аргона со скоростью 5 л/ч. Нагрев выполняют со скоростью 15°С/мин до 500°С, 10°С/мин до 700°С и 5°С/мин до 1200°C с выдержкой на конечной стадии до 120 минут. В результате получают ~ 5,0 г. продукта - нанодисперсного порошка карбида хрома орторомбической модификации со средним размером частиц 345 нм и площадью удельной поверхности 6,8 м2/г.

Пример 2.

Берут 250 мл водного раствора сульфата хрома (Cr2(SO4)3⋅6H2O) с содержанием хрома 12 г/л. Далее в него вводят сажу, рассчитанную на оксид хрома, в соотношении Cr2O3÷С=1÷4,33 в количестве 1,3 г. Раствор гидроксида натрия (NaOH, 10%) вводят при помощи делительной воронки до рН 9 при постоянном перемешивании. В результате получают осадок, который промывают методом декантации до нейтральной среды, фильтруют и сушат в сушильном шкафу при температуре 110°С в течение 1 ч. Полученный промежуточный продукт, Cr(ОН)3||2,16С, представляет собой дисперсный хлопьевидный осадок из наночастиц гидроксида хрома размером от 6 до 20 нм на поверхности шарообразных частиц сорбента (сажи) размером ~200 нм.

Полученный сухой порошок прекурсора прессуют в виде таблетки ∅ 10 мм и помещают в кварцевый тигель, который в свою очередь помещают в муфель микроволновой печи. Далее проводят термообработку в токе аргона со скоростью 6 л/ч. Нагрев выполняют со скоростью 15°С/мин до 500°С, 10°С/мин до 700°С и 5°С/мин до 1200°C с выдержкой на конечной стадии до 120 минут. В результате получают ~ 3,0 г. продукта - нанодисперсного порошка карбида хрома орторомбической модификации со средним размером частиц 303 нм и площадью удельной поверхности 11,9 м2/г.

Пример 3.

Берут 500 мл водного раствора хлорида хрома (CrCl3) с содержанием хрома 10,5 г/л. Далее в него вводят сажу, рассчитанную на оксид хрома, в соотношении Cr2O3÷С=1÷4,33 в количестве 2,6 г. Раствор гидроксида аммония (NH4OH, 12,5%) вводят при помощи делительной воронки до рН 12 при постоянном перемешивании. В результате получают осадок, который промывают методом декантации до нейтральной среды, фильтруют и сушат в сушильном шкафу при температуре 120°С в течение 1 ч. Полученный промежуточный продукт, Cr(ОН)3||2,16С, представляет собой дисперсный хлопьевидный осадок из наночастиц гидроксида хрома размером от 6 до 20 нм на поверхности шарообразных частиц сорбента (сажи) размером ~200 нм.

Полученный сухой порошок прекурсора прессуют в виде таблетки ∅ 10 мм и помещают в кварцевый тигель, который в свою очередь помещают в муфель микроволновой печи. Далее проводят термообработку в токе аргона со скоростью 6 л/ч. Нагрев выполняют со скоростью 15°С/мин до 500°С, 10°С/мин до 700°С и 5°С/мин до 1200°C с выдержкой на конечной стадии до 120 минут. В результате получают ~ 6,0 г. продукта - нанодисперсного порошка карбида хрома орторомбической модификации со средним размером частиц 285 нм и площадью удельной поверхности 11,5 м2/г.

Таким образом, используя в способе получения карбида хрома Cr3C2 сочетание двух процессов - жидкофазное осаждение на углеродном носителе и обжиг в микроволновом поле, авторам удалось получить порошок однофазного карбида хрома в нанодисперсном состоянии (средний размер частиц в диапазоне 250-350 нм) с высокоразвитой поверхностной активностью.

Таблица 1. Удельная площадь поверхности и микропористость прекурсоров и конечного продуктов.

(м2/г.)

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛИЧЕСКОГО КОБАЛЬТА | 2016 |

|

RU2660549C2 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069774C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054959C1 |

| Способ получения порошковой композиции на основе оксикарбидов алюминия | 2019 |

|

RU2690918C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ВАНАДИЯ | 2015 |

|

RU2588512C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2431524C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ТИТАНА | 2014 |

|

RU2561614C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ НА ОСНОВЕ АЛЮМИНИЯ | 2021 |

|

RU2833436C1 |

| Способ получения спирта и/или кетона | 2015 |

|

RU2697419C2 |

Изобретение относится к получению нанодисперсного порошка карбида хрома. Проводят восстановительную обработку оксидного соединения хрома микроволновым излучением в атмосфере аргона. В водный раствор неорганической соли хрома, выбранной из группы, включающей Cr(NO3)3⋅9H2O, Cr(SO4)⋅6Н2О и CrCl3, вводят сажу в рассчитанном на оксид хрома количестве Cr2O3÷С=1:4,33 и проводят обработку полученного раствора водным раствором неорганической щелочи при рН=7,5-12,0 с получением осадка из наночастиц гидроксида хрома на поверхности частиц сажи, который высушивают и прессуют в виде таблеток. Полученные таблетки обрабатывают микроволновым излучением с частотой 2450-3000 МГц и мощностью 700-900 Вт при скорости подачи аргона 5-6 л/час в три стадии. Обеспечивается получени однофазного нанодисперсного порошка. 4 ил., 1 табл., 3 пр.

Способ получения нанодисперсного порошка карбида хрома, включающий восстановительную обработку оксидного соединения хрома микроволновым излучением в атмосфере аргона, отличающийся тем, что в водный раствор неорганической соли хрома, выбранной из группы, включающей Cr(NO3)3⋅9H2O, Cr(SO4)⋅6Н2О и CrCl3, вводят сажу в рассчитанном на оксид хрома количестве Cr2O3÷С=1:4,33 и проводят обработку полученного раствора водным раствором неорганической щелочи при рН=7.5-12.0 с получением осадка из наночастиц гидроксида хрома на поверхности частиц сажи, который высушивают и прессуют в виде таблеток, полученные таблетки обрабатывают микроволновым излучением с частотой 2450-3000 МГц и мощностью 700-900 Вт при скорости подачи аргона 5-6 л/час в три стадии, причем со скоростью нагрева 15°/мин до 500°С на первой стадии, со скоростью нагрева 10°/мин до 700°С на второй стадии и со скоростью нагрева 5°/мин до 1200°С на третьей стадии и выдержкой при этой температуре в течение 120 минут.

| CN 102674844 A, 19.09.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ХРОМА И ЕГО КАРБИДОВ | 2004 |

|

RU2261931C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ХРОМА CrC | 2014 |

|

RU2558601C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ХРОМА | 2005 |

|

RU2298526C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ХРОМА | 2013 |

|

RU2543902C2 |

Авторы

Даты

2018-12-11—Публикация

2017-10-09—Подача