Изобретение относится к области порошковой металлургии, в частности к способам получения ультрадисперсных порошковых материалов на основе карбидов вольфрама.

Известен способ получения высокодисперсного карбида вольфрама или смеси карбида вольфрама и кобальта, в котором используют металлоорганическую смесь на основе водорастворимой органики, температура разложения которой ниже или равна температуре ее возгонки, при этом сушку проводят с частичным разложением органической составляющей и образованием структуры низших карбидов вольфрама, а последующую их карбидизацию до монокарбида ведут как за счет углерода, содержащегося в органике, так и с использованием углерода из внешнего источника, в качестве которого может быть использован монооксид углерода (Патент RU 2207320, МКИ C01B 31/34, 2003 г.).

Недостатком известного способа является получение конечного продукта в виде спека-губчатой массы, состоящей из частиц карбида вольфрама размером 0,1-0,03 мм. Кроме того, аппаратурное оформление процесса достаточно сложное, поскольку карбидизация идет в токе монооксида углерода.

Наиболее близким к предлагаемому способу является способ получения порошка карбида вольфрама, включающий растворение по крайней мере одной органической или неорганической соли металла, взятого из группы IV, V или VI периодической системы, предпочтительно Cr, V, Mo, W, в по крайней мере одном полярном растворителе, добавление оксида вольфрама в полученный раствор, испарение растворителя, обработку полученного порошка в восстановительной атмосфере, смешивание с углеродом и последующую карбидизацию, в результате получают карбид вольфрама с размером частиц субмикронной величины (патент US №7514061, МКИ C01B 31/34, 2009 г.) (прототип).

Недостатком известного способа является сложность процесса, обусловленная наличием операций растворения, выпаривания, смешения-помола, восстановления.

Перед авторами стояла задача разработать способ получения ультра-нанодисперсного порошка карбида вольфрама или смеси карбида вольфрама и сложного карбида вольфрама и кобальта с высокой удельной поверхностью для применения их в качестве прекурсоров в производстве вольфрамовых сплавов.

Перед авторами стояла задача разработать способ получения ультра-нанодисперсного порошка карбида вольфрама или смеси карбида вольфрама и сложного карбида вольфрама и кобальта с высокой удельной поверхностью для применения их в качестве прекурсоров в производстве вольфрамовых сплавов.

Поставленная задача решена в предлагаемом способе получения ультра-нанодисперсного порошка, карбида или смеси карбидов вольфрама или кобальта, включающем получение ультра-нанодисперсного порошка соответствующего оксида или смеси оксидов и их последующую карбидизацию, в котором ультра-нанодисперсный порошок соответствующего оксида или смеси оксидов получают путем нейтрализации водного раствора соответствующей неорганической соли или солей в присутствии сажи, предварительно введенной в раствор в количестве МеО:С=1:(2÷5) в пересчете на оксид или смесь оксидов WO3 и/или Со3O4, и карбидизацию осуществляют путем обработки микроволновым излучением с частотой 2450÷3000 МГц при мощности 700-1200 Вт.

При этом в раствор могут вводить сажу в количестве Со3O4:С=1:3 в пересчете на Со3O4.

В настоящее время не известен способ получения порошков карбидов, например вольфрама, путем нейтрализации раствора неорганической соли или солей в присутствии сажи, предварительно введенной в раствор в определенном количестве, и осуществления карбидизации путем обработки микроволновым излучением с частотой 2450÷3000 МГц при мощности 700-1200 Вт.

В результате исследований установлено, что свежеосажденные вольфрамовая кислота и гидроксид кобальта хорошо поглощают электромагнитную энергию и способны к саморазогреву до определенных температур. В результате термолиза происходит испарение свободной и гидратированной влаги с формированием оксидной фазы, в случае вольфрама WO3 орторомбической модификации, в случае кобальта Со3O4 кубической структуры, а при более высоких температурах процесс протекает с образованием гексагонального карбида вольфрама или сложных карбидов вольфрама и кобальта Со3W3С, Co6W6C.

Предлагаемый способ позволяет получать ультра-нанодисперсный порошковый карбид вольфрама или смесь карбида вольфрама и сложного карбида вольфрама и кобальта, которые являются прекурсорами для производства сплавов.

В случае получения смеси карбида вольфрама и сложного карбида вольфрама и кобальта стадия нейтрализации с получением свежеосажденных вольфрамовой кислоты и гидроксида кобальта возможна либо нейтрализацией вольфрамата аммония или натрия соляной кислотой до pH 0-2, а кислого раствора кобальта водным раствором аммиака или гидроксидом натрия до pH 10-11 и далее их смешение, либо одновременную нейтрализацию вольфромата аммония (натрия) кислым раствором кобальта до pH в диапазоне 6-7. Рассчитанное количество сажи вводят в исходные растворы до стадии нейтрализации.

Вводимое количество кобальта рассчитывают в зависимости от химического состава сплава, который в дальнейшем необходимо получить. Как показывает производственная практика, содержание кобальта в сплаве находится в диапазоне 8-12 мас.% от WC.

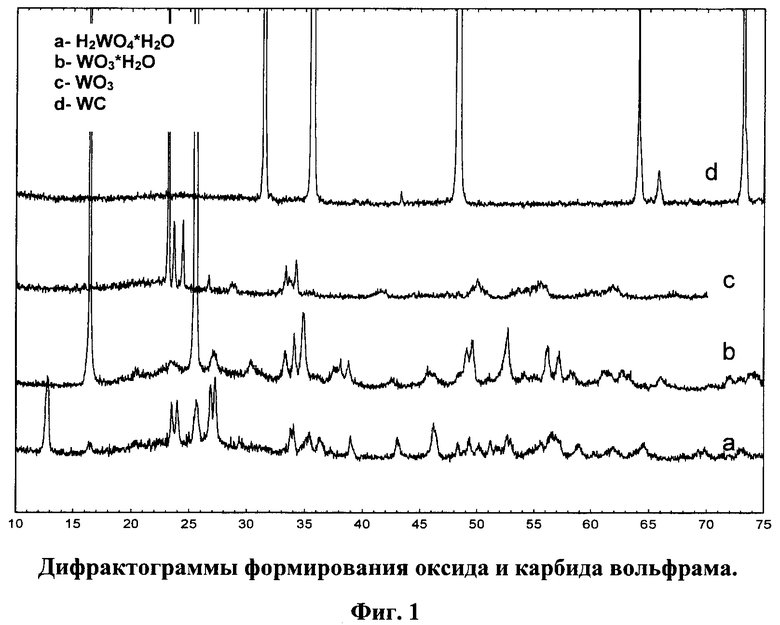

В результате исследований было установлено, что свежеосажденные осадки вольфрамовой кислоты имеют моноклинную микроструктуру (фиг.1a), при этом удельная поверхность в зависимости от содержания сажи может меняться в диапазоне от 35 до 65 м2/г. После сушки не выше 150°C происходит разрушение вольфрамовой кислоты до ее оксигидрата WO3·H2O моноклинной модификации (фиг.1b).

Как показали исследования, при нагреве с использованием микроволнового излучения выше 300°C начинает формироваться оксид вольфрама орторомбической структуры или (в случае получения сложного оксида) наряду с формированием оксида вольфрама формируется и оксид кобальта кубической модификации, а при достижении 800°C и выдержке 30 минут получают однофазный оксид вольфрама орторомбической модификации или оксид вольфрама орторомбической модификации и оксид кобальта кубической модификации (фиг.1c). Величина удельной поверхности порошков в зависимости от температуры и времени выдержки снижается до 20-30 м2/г с размером частиц менее 300 нм агломерированных в более крупные агломераты до 1 мкм. Необходимо отметить высокую скорость термолиза гидратов вольфрама и кобальта в электромагнитном поле с образованием в качестве промежуточного продукта соответствующих оксидов. Затем температуру повышают до 1000°C и выдерживают в течение 15-30 минут. При этом, если на первой стадии тонкодисперсную ацетиленовую сажу с удельной поверхностью 18-20 м2/г используют для формирования ультра-наночастиц промежуточных продуктов, то на второй стадии ее используют в качестве источника углерода. Способ осуществляют в муфельной микроволновой печи фирмы Amana HDC 5212. В результате получают карбид вольфрама гексагональной структуры (фиг.1d) с удельной поверхностью 3,94 м2/г (микроструктура и размер частиц карбида вольфрама приведены на фиг.2a, b).

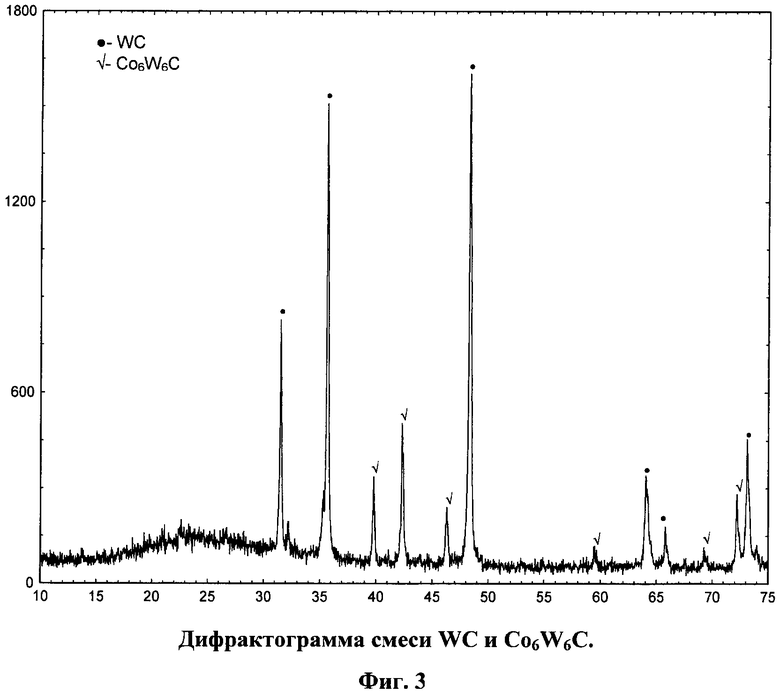

В случае использования в качестве исходных вольфрамата аммония или натрия и кислого раствора кобальта получают сложные оксиды вольфрама и кобальта - тройные фазы Co3W3C, Co6W6C (см. фиг.3).

Использование сажи способствует снижению размера формируемых частиц на стадии нейтрализации, повышению температуры саморазогрева гидратных соединений вольфрама и кобальта, а также увеличению удельной поверхности получаемых порошков.

При помещении гидратов металлов в микроволновое электромагнитное поле происходит распад гидратов, формирование оксидов в форме кристаллизационных солей в качестве промежуточного продукта, затем их карбидизация, при этом практически сохраняется ультрадисперсный размер частиц, а также отсутствует спекание их наружной части.

Таким образом, в результате проведенных авторами исследований установлено, что свежеосажденные вольфрамовая кислота и гидроксид кобальта обладают хорошей поглощающей способностью электромагнитного излучения и путем саморазогрева могут разогреваться до температур 200-800°C, образуя оксидные фазы, а при дальнейшем повышении температуры выше 1000°C - карбидные фазы.

Предлагаемый способ осуществляют следующим образом.

Берут раствор вольфрамата аммония (натрия), к которому добавляют рассчитанное количество сажи и нейтрализуют соляной кислотой до pH среды 0-2 или, кроме того, еще и азотнокислый кобальт нейтрализуют гидроксидом аммония (натрия) до pH среды 10-12, тоже предварительно введя необходимое количество сажи. Затем удаляют примесные соли водой и отделяют полученные осадки. Далее осадки подвергают обработке микроволновым излучением с частотой 2450÷3000 МГц при мощности 700-1200 Вт при температуре, обусловленной саморазогревом вещества.

Предлагаемый способ был опробован на микроволновой муфельной печи фирмы Amana HDC 5212 мощностью 2100 Вт и частотой 2,45÷3,00 ГГц с двенадцатью ступенями разогрева.

Пример 1.

Берут 600 мл раствора вольфрамата аммония с концентрацией 38 г/л (W). В раствор соляной кислоты 200 мл с концентрацией 18% вводят сажу, рассчитанную на оксид вольфрама, в соотношении WO3:C=1÷4 в количестве 5,95 г. Далее проводят нейтрализацию, раствор вольфрамата аммония постепенно вводят в раствор соляной кислоты при постоянном перемешивании до pH 0. В результате получают осадок черного цвета, состоящий из вольфрамовой кислоты и сажи, который подвергают сушке в сушильном шкафу при температуре 110°C. По данным рентгенофазового анализа полученный осадок состоит из вольфрамовой кислоты моноклинной модификации с удельной поверхностью 37,87 м2/г и сажи аморфной структуры с удельной поверхностью 20,0 м2/г с размером частиц 50-200 нм. Полученный свежеосажденный осадок вольфрамовой кислоты и сажи в количестве 40 г помещают в кварцевый тигель с крышкой и в муфель микроволновой печи. Производят обработку осадка микроволновым излучением на частоте 2450 МГц и мощности 1200 Вт при температуре 700°C в течение 15 минут. По данным рентгенофазового анализа получают оксид вольфрама орторомбической модификации с удельной поверхностью 30 м2/г. Затем температуру повышают до 1000°C и выдерживают в течение 15 минут. По данным рентгенофазового анализа получают карбид вольфрама гексагональной модификации с удельной поверхностью 4,94 м2/г и размером частиц 100-400 нм.

Пример 2.

Берут 600 мл раствора вольфрамата аммония с концентрацией 38 г/л (W) и 200 мл азотнокислого водного раствора кобальта с концентрацией 12,5 г/л (Со) в пересчете на кобальт металлический 8% от общей массы. Рассчитывают необходимое количество сажи на оксид вольфрама и кобальта в соотношении WO3:C=1÷4 (5,95 г сажи) и Co3O4:C=1÷2 (0,28 г сажи). В раствор азотнокислого кобальта вводят общее количество сажи (6,23 г) и проводят нейтрализацию вольфраматом аммония при постоянно работающей мешалке, доводя pH раствора до величины 6,5. В результате получают осадок черного цвета, состоящий из вольфрамовой кислоты, гидроксида кобальта и сажи, который подвергают сушке в сушильном шкафу при температуре 110°C. Получают порошок, состоящий из вольфрамовой кислоты, гидроксида кобальта и сажи с удельной поверхностью 65 м2/г и размером частиц 50-200 нм, который помещают в кварцевый тигель с крышкой и в муфель микроволновой печи. Производят обработку осадка микроволновым излучением на частоте 2450 МГц и мощности 1200 Вт при температуре 1000°C в течение 30 минут. В результате получают смесь карбида вольфрама гексагональной модификации (68%) и сложного карбида кобальта и вольфрама Co6W6C (32%) с удельной поверхностью 6,93 м2/г и размером частиц менее 0,5 мкм.

Таким образом, авторами предлагается простой и надежный способ получения порошка карбида вольфрама, а также смеси карбида вольфрама и сложного карбида вольфрама и кобальта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2011 |

|

RU2495822C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА СЛОЖНОГО КАРБИДА ВОЛЬФРАМА И ТИТАНА | 2014 |

|

RU2562296C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ТИТАНА | 2014 |

|

RU2561614C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ВАНАДИЯ | 2015 |

|

RU2588512C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА-НАНОДИСПЕРСНОГО ПОРОШКА ОКСИДА ПЕРЕХОДНОГО МЕТАЛЛА ИЛИ СМЕСИ ОКСИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2400428C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ КАРБИДОВ ВОЛЬФРАМА И ТИТАНА МЕТОДОМ СВС | 2012 |

|

RU2508249C1 |

| Способ получения порошка карбида хрома | 2017 |

|

RU2674526C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2497633C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛИЧЕСКОГО КОБАЛЬТА | 2016 |

|

RU2660549C2 |

| Способ получения оксида вольфрама, допированного кобальтом | 2020 |

|

RU2748755C1 |

Изобретение может быть использовано в порошковой металлургии. Ультра-нанодисперсный порошок оксида или смеси оксидов вольфрама или кобальта получают путем нейтрализации водного раствора соответствующей неорганической соли или солей в присутствии сажи, предварительно введенной в раствор в количестве МеО:С=1:(2-5) в пересчете на оксид или на смесь оксидов WO3 и/или Со3O4. Карбидизацию осуществляют путем обработки микроволновым излучением с частотой 2450÷3000 МГц при мощности 700-1200 Вт. Изобретение позволяет получать порошки карбидов вольфрама и кобальта с удельной поверхностью до 6,93 м2/г и размером частиц 100-400 нм. 1 з.п. ф-лы, 3 ил.

1. Способ получения ультра-нанодисперсного порошка карбида или смеси карбидов вольфрама или кобальта, включающий получение ультра-нанодисперсного порошка соответствующего оксида или смеси оксидов и их последующую карбидизацию, отличающийся тем, что ультра-нанодисперсный порошок соответствующего оксида или смеси оксидов получают путем нейтрализации водного раствора соответствующей неорганической соли или солей в присутствии сажи, предварительно введенной в раствор в количестве МеО:С=1:(2-5) в пересчете на оксид или на смесь оксидов WO3 и/или Со3O4, и карбидизацию осуществляют путем обработки микроволновым излучением с частотой 2450÷3000 МГц при мощности 700-1200 Вт.

2. Способ по п.1, отличающийся тем, что в раствор вводят сажу в количестве Со3O4:С=1:3 в пересчете на Со3O4.

| CN 101181690 А, 21.05.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА | 2000 |

|

RU2179950C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО КАРБИДА ВОЛЬФРАМА ИЛИ СМЕСИ КАРБИДА ВОЛЬФРАМА И КОБАЛЬТА | 2002 |

|

RU2207320C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА И КАРБИД ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2200128C2 |

| WO 2001042135 A1, 14.06.2001 | |||

| US 7514061 B2, 07.04.2009 | |||

| CN 1943926 A, 11.04.2007 | |||

| CN 1834010 A, 20.09.2006. | |||

Авторы

Даты

2011-05-20—Публикация

2009-08-14—Подача