Актуальность разработки альтернативных источников и преобразователей энергии диктуется истощением запасов природных энергоносителей. Одной из систем, служащих для преобразования химической энергии в электрическую, являются топливные элементы (ТЭ). От эффективности электрокатализа в топливных элементах с платиносодержащим катализатором зависят две определяющие характеристики работы систем преобразования химической энергии в электрическую: максимально достижимая удельная мощность и удельная загрузка платины. Для достижения высоких показателей работы каталитического материала необходимо сочетание ряда факторов. Во-первых, должна быть большая хорошо развитая область контакта четырех фаз: фазы с электронной проводимостью (обычно используют углеродную сажу, например, типа Vulcan); фазы с протонной проводимостью (обычно используют перфторированный сульфополимер типа Nation - далее нафион); фазы активной составляющей катализатора (платина) и фазы реагентов. Во-вторых, должна быть обеспечена хорошая диффузия реагентов к области раздела этих четырех фаз. В-третьих, необходима высокая поверхностная электрокаталитическая активность активного начала катализатора (платины). В-четвертых, должна быть высокая дисперсность и степень использования поверхности активного начала катализатора (платины).

Современные каталитические материалы для ТЭ, например, такие как Е-ТЕК, содержат: химически платинированную углеродную сажу и Nation (см. Passalacqua E, Lufrano F, Squadrito G, Patti A, Giorgi L. - Nafion content in the catalyst layer of polymer electrolyte fuel cells: effects on structure and performance. - ELECTROCHIMICA ACTA, 46 (6), p.799-805 JAN 1, 2001). В такой системе частицы платины находятся как на внешней поверхности, так и внутри углеродных зерен. При этом структура каталитического материала такова, что часть поверхности платины труднодоступна для реагентов. Кроме того, платиновые частицы имеют разный размер в диапазоне от единиц до десятков нм. Это снижает эффективность использования поверхности платины. Для повышения эффективности электрокатализа известен ряд технологических приемов.

Известен способ изготовления катализатора для топливного элемента (см. заявка РСТ № WO 2007108497, МПК Н01М 4/88, опубликована 27.09.2007), включающий смешивание раствора соли платины и проводящих углеродных частиц носителя, отливку полученной смеси в виде пленки и ее нагревание для восстановления платины на носителе.

Недостатком известного способа является сложность и многостадийность процесса. Кроме того, при восстановлении платины из ее соли при повышенной температуре происходит агломерация (укрупнение частиц), что приводит к снижению удельной площади поверхности катализатора и снижению его каталитической активности.

Известен способ изготовления электрода и/или катализатора ТЭ (см. патент US №6706431, МПК Н01М 4/86, опубликован 16.03.2004), включающий использование в качестве углеродной составляющей углеродных нанотрубок, углеродных нанорогов, углеродных нанонитей и фуллеренов с инкапсулированными металлами. Увеличение эффективности катализа достигается путем приложения внешней энергии, например, путем освещения синим светом светодиода.

Недостатками этого способа являются технологическая сложность изготовления материала, содержащего металлы, инкапсулированные в фуллерены. Также недостатком является необходимость внешнего источника света.

Известен способ изготовления ТЭ (см. заявка US №20080044722, МПК Н01М 4/94, опубликована 21.02.2008), включающий получение на подложке множества углеродных нанотрубок, нанесение испарением металлического катализатора на часть углеродных нанотрубок, добавление к ним полимерной композиции и нанесение на ионообменную мембрану. Углеродные нанотрубки внедрены в мембрану и расположены перпендикулярно к ее поверхности.

Недостатки этого способа заключаются в трудоемкости изготовления ориентированного слоя углеродных нанотрубок и многостадийности процесса.

Известен способ получения каталитического материала (см. заявка US №20070246703, МПК H01L 51/00, опубликована 25.10.2007), по которому формируют на подложке множество углублений, размещение в каждом углублении по меньшей мере одной наночастицы, включающей каталитический материал и по меньшей мере один лиганд, путем химического осаждения или лазерной абляцией каталитического материала выращивание из наночастиц наноструктур, включающих углеродные нанотрубки или нанонити, при температуре, достаточной для удаления лиганда.

Недостатком известного способа получения каталитического материала является многостадийность технологии.

Известен способ изготовления электродов для топливного элемента (см. заявка US №20040197638, МПК Н01М 4/96, опубликована 07.10.2004), совпадающий с заявляемым решением по наибольшему числу существенных признаков и принятый за прототип. Способ-прототип включает изготовление мембранного электрода топливного элемента, посредством формирования композитного каталитического материала, состоящего из платины и рутения, помещенных на модифицированные карбоксильными кислотными функциональными группами углеродные нанотрубки, путем восстановления водородом платинохлористоводородной кислоты, смешения полученного материала с перфторированной сульфокислотой и формирования на мембране или газодиффузионном слое каталитического слоя путем намазывания, распыления, сублимации, электролитического осаждения, центрифугирования, фильтрации суспензии или их комбинацией.

Известный способ-прототип позволяет получать каталитический материал с повышенной эффективностью использования платины за счет использования развитой поверхности углеродных нанотрубок (СНТ). Однако при формировании слоя платиновых частиц на открытой поверхности углеродных нанотрубок они не защищены и блокируются полимерной перфторированной сульфокислотой, что снижает эффективность использования платины. Существенным недостатком является необходимость восстановления каталитического металла из его химического соединения, это требует дополнительных технологических операций.

Задачей заявляемого технического решения являлась разработка способа изготовления каталитического материала для топливного элемента, обеспечивающего рыхлую структуру каталитического материала и защиту платиновых частиц катализатора от блокирования протонпроводящим полимером, например нафионом. Рыхлый материал, имеющий развитую структуру пор, обладает небольшим диффузионным сопротивлением для реагентов и продуктов реакции. Это позволяет увеличить эффективность катализа в каталитическом слое и увеличить удельную мощность ТЭ.

Поставленная задача решается тем, что способ изготовления каталитического материала для топливного элемента включает одновременное напыление графита и платины на подложку, снятие напыленного композитного слоя с подложки в виде порошка нанокомпозита, смешивание его с одностенными и/или многостенными углеродными нанотрубками в массовом соотношении 1:(1-2), добавление изопропанола и нафиона и выдерживание полученного каталитического материала в ультразвуковой ванне до полной гомогенизации. Соотношение твердой смеси к нафиону должно находиться в интервале (2,3-4,0):1 и соотношение твердой смеси к изопропанолу должно быть следующим: на 1 мг твердого - 0,1-0,3 мл изопропанола.

Смешивание порошка нанокомпозита с одностенными и/или многостенными углеродными нанотрубками в массовом соотношении, меньшем 1:1, приводит к уменьшению максимальной удельной мощности, снимаемой с каталитического слоя.

Смешивание порошка нанокомпозита с одностенными и/или многостенными углеродными нанотрубками в массовом соотношении, большем 1:2, приводит к уменьшению максимальной удельной мощности, снимаемой с каталитического слоя.

При соотношении твердой смеси к нафиону меньше 2,3 происходит ухудшение работы каталитического слоя из-за заливания фазы с электронной проводимостью большим количеством нафиона, а при соотношении больше 4,0 ухудшается работа каталитического слоя из-за возрастающего сопротивления протонам.

При добавлении к полученной твердой смеси изопропанола в количестве меньше 0,1 мл на 1 мг твердой смеси становится невозможным однородно смешать компоненты.

При добавлении к полученной твердой смеси изопропанола в количестве больше 0,3 мл на 1 мг твердой смеси происходит расслоение дисперсии.

Каталитический нанокомпозит получают, например, путем магнетронного напыления углерода и платины. Магнетронное напыление углерода и платины предпочтительно вести в потоке аргона при давлении 5·10-2-5·10-3 мм рт.ст., плотности тока 5·10-1-5·10-2 А/см2 со скоростью 2-25 нм/мин.

Магнетронное напыление углерода и платины предпочтительно вести на гладкую подложку, выполненную, например, из стекла или фторопласта.

Снятие напыленного композитного слоя с подложки можно осуществлять путем, например, механического соскабливания или обработки ультразвуком.

Добавление СНТ создает рыхлую структуру, чем облегчает диффузию реагентов и продуктов реакции, а также предотвращает блокирование платины нафионом. Ультразвуковая обработка способствует гомогенизации каталитического материала и равномерному распределению в нем протонпроводящей и электронопроводящей фаз и платинового катализатора.

Полученный заявляемым способом каталитический материал для ТЭ имеет высокую поверхностную электрокаталитическую активность платины за счет высокой дисперсности и степени использования поверхности платины, что позволяет повысить эффективность электрокатализа за счет обеспечения хорошей диффузии реагентов к области раздела фаз: электронпроводящей, протонпроводящей и активного начала катализатора.

Заявляемое изобретение поясняется чертежами, где

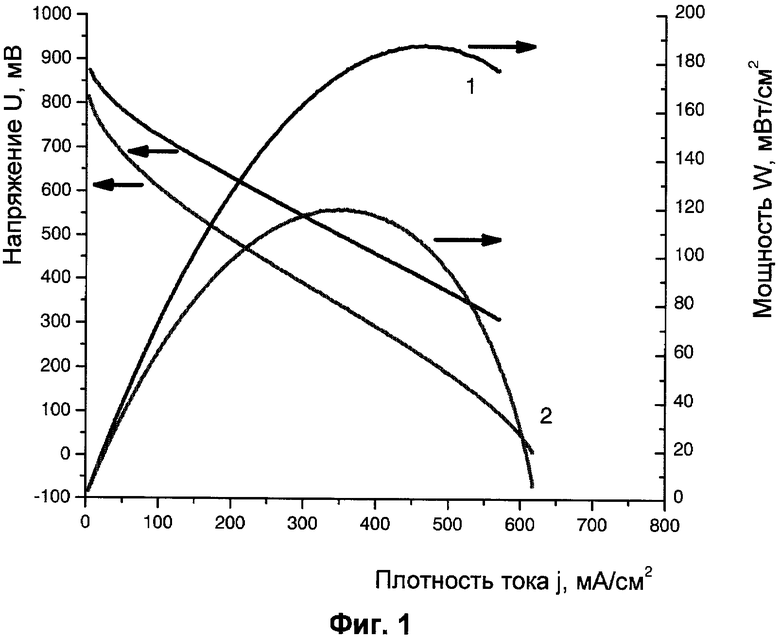

на фиг.1 приведены разрядные кривые кислородно-водородного ТЭ с платиносодержащим катализатором α-С-Pt (80% Pt) +CNT, взятых в массовом соотношении 1:2; (1 - анод, 2 - катод);

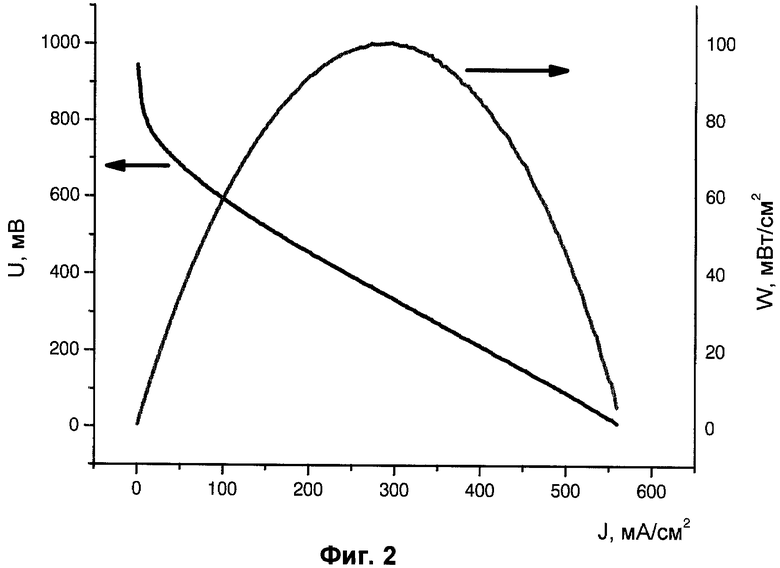

на фиг.2 показана разрядная кривая кислородно-водородного ТЭ с катализатором a-С-Pt+CNT, взятых в массовом соотношении 1:1;

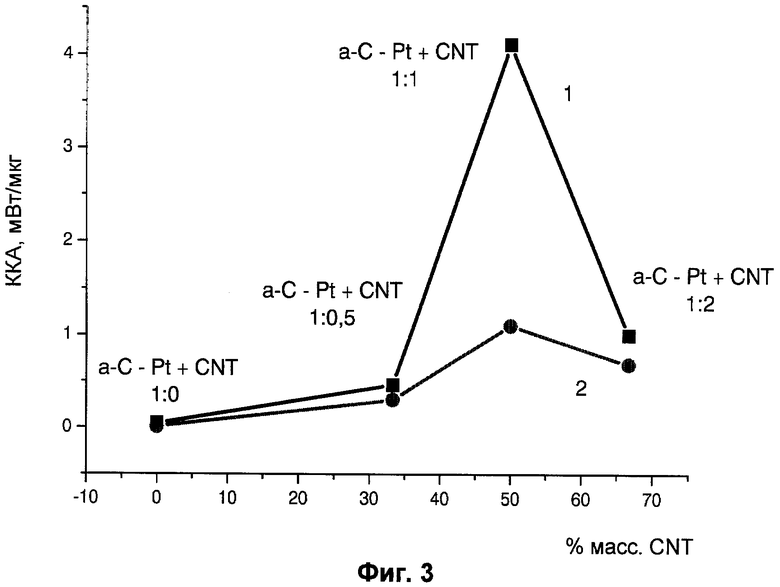

на фиг.3 приведена зависимость массовой каталитической активности (МКА) платины от содержания CNT в катализаторе в кислородно-водородном ТЭ (1 - анод, 2 - катод);

на фиг.4 в таблице даны сводные характеристики электрокаталитических параметров каталитических материалов.

Заявляемый способ осуществляют следующим образом. Предварительно создают в распылительной камере вакуум 10-5-10-6 мм рт.ст. Методом магнетронного сораспыления углерода, например, графита, и платины на подложке получают нанокомпозитный слой аморфный углерод-платина. Этот метод является разновидностью ионно-плазменных методов напыления. Распыление материала происходит за счет бомбардировки поверхности мишени-катода ионами рабочего газа (обычно аргоном), образующимся в плазме аномального тлеющего разряда. Высокая скорость распыления, характерная для этих систем, достигается увеличением плотности ионного тока за счет локализации плазмы у поверхности распыляемой мишени с помощью сильного поперечного магнитного поля (см. Е.Kay, - J. Appl. Phys., v.34, p.760, 1963). Электроны, эмитируемые с мишени под действием ионной бомбардировки, захватываются магнитным полем и совершают циклическое движение по замкнутым траекториям вблизи поверхности мишени. Таким образом, электроны оказываются в ловушке, создаваемой с одной стороны магнитным полем, возвращающим электроны на катод, а с другой стороны - поверхностью мишени, отталкивающей электроны. Электроны циркулируют в этой ловушке до тех пор, пока не произойдет несколько ионизирующих столкновений с атомами рабочего газа, в результате которых электрон потеряет полученную от электрического поля энергию. В таком процессе большая часть энергии электрона, прежде чем он попадет на анод, используется на ионизацию и возбуждение, что значительно увеличивает эффективность процесса ионизации и приводит к возрастанию концентрации положительных ионов у поверхности. Предпочтительно магнетронное напыление на подложку нанокомпозитного слоя ведут на неподогреваемую подложку в потоке аргона при давлении 5·10-2-5·10-3 мм рт.ст. и плотности тока 5·10-1-5·10-2 А/см2. Скорость роста нанокомпозитного слоя на подложке предпочтительно выдерживать в диапазоне 2-25 нм в минуту. В качестве материала подложки можно использовать химически инертный материал с гладкой поверхностью, например стекло, или гибкую инертную полимерную пленку, например фторопласт. Для приготовления платиносодержащего нанокомпозита предпочтительно напылять относительно толстые слои в 1-2 мкм. Полученный таким образом композитный слой на подложке снимают с нее путем механического соскабливания или обработки ультразвуком, например, в ультразвуковой ванне. Далее полученный порошок нанокомпозита a-С-Pt смешивают с углеродными нанотрубками в массовом соотношении 1:(1-2), добавляют изопропанол, нафион и проводят гомогенезацию материала в ультразвуковой ванне. Полученный каталитический материал (каталитические чернила) можно использовать для создания каталитических слоев ТЭ, например, путем намазывания или распыления на пористую углеродную бумагу, пористую углеродную ткань, протонпроводящую мембрану с последующим высушиванием на воздухе при температуре до 80°С.

Пример 1. Предварительно создавали в распылительной камере вакуум 5·10-5 мм рт.ст. На трех стеклянных подложках методом магнетронного сораспыления графита и платины получали нанокомпозитные слои из аморфного углерода и платины. Напыление на подложку нанокомпозитного слоя велось на неподогреваемую подложку в потоке аргона при давлении 10-2 мм рт.ст. и плотности тока 10-1 А/см2. Скорость роста нанокомпозитных слоев на подложках составляла 15 нм в минуту. Таким образом формировали слои толщиной 2 мкм. Полученные таким образом композитные слои снимали с подложек скальпелем. После снятия нанокомпозита a-С-Pt с подложки, взвешивали 10 мг снятого порошка и механически смешивали с 10 мг углеродных нанотрубок. Смесь помещали в стеклянную пробирку, прибавляли туда 2 см3 изопропанола квалификации осч, 5 капель 5% раствора нафиона в 50% растворе этанола в воде. Пробирку помещали в ультразвуковую ванну с частотой звука 40 кГц, включали ультразвук и выдерживали 30 мин. Полученный каталитический материал (чернила) наносили на одну сторону протонпроводящей мембраны типа нафион 212 и высушивали при температуре 80°С. На другую сторону наносили слой катализатора на основе стандартных чернил из платинированной углеродной сажи типа Е-ТЕК.

Пример 2. Предварительно создавали в распылительной камере вакуум 5·10-5 мм рт.ст. На трех стеклянных подложках методом магнетронного сораспыления графита и платины получали нанокомпозитные слои: аморфный углерод-платина. Напыление на подложку нанокомпозитного слоя велось на неподогреваемую подложку в потоке аргона при давлении 10-2 мм рт.ст. и плотности тока 10-1 А/см2. Скорость роста нанокомпозитных слоев на подложках составляла 20 нм в минуту. Таким образом формировали слои толщиной 1.8 мкм. Полученные композитные слои снимали с подложек скальпелем. После снятия нанокомпозита a-С-Pt с подложки, взвешивали 10 мг снятого порошка и механически смешивали с 20 мг углеродных нанотрубок. Смесь помещали в стеклянную пробирку, прибавляли туда 3 см3 изопропанола квалификации осч, 8 капель 5% раствора нафиона в 50% растворе этанола в воде. Пробирку помещали в ультразвуковую ванну с частотой звука 40 кГц, включали ультразвук и выдерживали 30 мин. Чернила наносили на одну сторону протонпроводящей мембраны типа нафион 212 и высушивали при температуре 80°С. На другую сторону наносили слой катализатора на основе стандартных чернил из платинированной углеродной сажи типа Е-ТЕК. На фиг.1 приведены разрядные кривые изготовленного мембранно-электродного блока (МЭБ) при температуре 25°С, Показатели мощности на анодной стороне лимитированы работой вспомогательного катода. Отношение анодной и катодной мощностей около 2. Разрядные кривые в области больших значений плотности тока не имеют резких загибов вниз, что свидетельствует об отсутствии значительных диффузионных сопротивлений. Таким образом, углеродные нанотрубки создали рыхлую структуру каталитического материала.

Пример 3. Предварительно создавали в распылительной камере вакуум 5·10-5 мм рт.ст. На трех подложках из фторопластовой пленке методом магнетронного сораспыления графита и платины получали нанокомпозитные слои аморфный углерод-платина. Напыление на подложку нанокомпозитного слоя велось на неподогреваемую подложку в потоке аргона при давлении 10-2 мм рт.ст. и плотности тока 10-1 А/см2. Скорость роста нанокомпозитных слоев на подложках составляла 18 нм в минуту. Таким образом формировали слои толщиной 1.9 мкм. Фторопластовую пленку с напыленным слоем композита a-С-Pt помещали в стеклянный стакан и обрабатывали в течение 1 часа ультразвуком в ультразвуковой ванне с частотой звука 40 кГц. Полученные композитные слои снимали с пленки путем ее деформации. После снятия нанокомпозита a-С-Pt с подложки, взвешивали 10 мг снятого порошка и механически смешивали с 20 мг углеродных нанотрубок. Смесь помещали в стеклянную пробирку, прибавляли туда 3 см3 изопропанола квалификации осч, 8 капель 5% раствора нафиона в 50% растворе этанола в воде. Пробирку помещали в ультразвуковую ванну с частотой звука 40 кГц, включали ультразвук и выдерживали 30 мин. Полученные Чернила наносили на одну сторону протонпроводящей мембраны типа нафион 212 и высушивали при температуре 80°С. На другую сторону наносили слой катализатора на основе стандартных чернил из платинированной углеродной сажи типа Е-ТЕК.

Пример 4. Предварительно создавали в распылительной камере вакуум 5·10-5 мм рт.ст. На трех стеклянных подложках методом магнетронного сораспыления графита и платины получали нанокомпозитные слои: аморфный углерод-платина. Напыление на подложку нанокомпозитного слоя велось на неподогреваемую подложку в потоке аргона при давлении 10-2 мм рт.ст. и плотности тока 10-1 А/см2. Скорость роста нанокомпозитных слоев на подложках составляла 19 нм в минуту. Таким образом формировали слои толщиной 2 мкм. Полученные композитные слои снимали с подложек скальпелем. После снятия нанокомпозита a-С-Pt с подложки, взвешивали 10 мг снятого порошка и механически смешивали с 10 мг углеродных нанотрубок. Смесь помещали в стеклянную пробирку, прибавляли туда 2 см3 изопропанола квалификации осч, 5 капель 5% раствора нафиона в 50% растворе этанола в воде. Пробирку помещали в ультразвуковую ванну с частотой звука 40 кГц, включали ультразвук и выдерживали 30 мин. Чернила наносили на обе стороны протонпроводящей мембраны типа нафион 212 и высушивали при температуре 80°С. На фиг.2 приведены разрядные кривые, изготовленного МЭБ при температуре 25°С.

Пример 5. Аналогично примеру 1 были изготовлены образцы с соотношением нанокомпозита a-С-Pt:CNT от 1:0,5 до 1:2. Результаты, полученные при снятии разрядных кривых изготовленных МЭБ, показаны на фиг.3. Сводные характеристики электрокаталитических параметров каталитических материалов сведены в таблицу, приведенную на фиг.4. В таблице приведены результаты по оптимизации заявляемого каталитического материала по содержанию углеродных нанотрубок. Результаты по оптимизации композита по составу приведены на фиг.3. Из фиг.3 видно, что наилучшие результаты как для катода, так и для анода, получены при массовом соотношении a-С-Pt+CNT=1:1.

Эффективность использования платины в композите α-С-Pt (80% Pt) +CNT при массовом соотношении компонентов 1:1 позволяет получить массовую каталитическую активность платины при работе слоя в кислородно-водородном ТЭ: на катоде 1,1 мВт/мкг и при работе слоя на аноде не меньше 4,1 мВт/мкг. Это в 15 и 37 раз соответственно лучше, чем массовая каталитическая активность платины в известном каталитическом материале Е-ТЕК.

Достигнута удельная мощность ≥240 и 123 мВт/см2 на аноде и катоде соответственно в кислородно-водородном ТЭ при загрузке платины 0,42 и 1,5 мкг/мВт на аноде и катоде соответственно. За счет создания рыхлой структуры на основе углеродных нанотрубок повышена эффективность работы катода ТЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2011 |

|

RU2456717C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2358359C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕМБРАН-ЭЛЕКТРОДНЫХ БЛОКОВ | 2013 |

|

RU2563029C2 |

| СПОСОБ ФОРМИРОВАНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2018 |

|

RU2701549C1 |

| Способ изготовления каталитического материала для топливного элемента | 2022 |

|

RU2783750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ЭЛЕКТРОДОВ ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2021 |

|

RU2781052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СУПЕРКОНДЕНСАТОРОВ | 2018 |

|

RU2678438C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2010 |

|

RU2414021C1 |

| ОДНОКАМЕРНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОВОДЯЩЕГО НАНОКОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ НЕГО | 2013 |

|

RU2555859C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2015 |

|

RU2595900C1 |

Изобретение относится к способу изготовления каталитического материала для топливного элемента. Согласно изобретению способ изготовления каталитического материала для топливного элемента включает одновременное напыление графита и платины на подложку, снятие полученного композитного слоя с подложки в виде порошка, смешивание его с углеродными нанотрубками в массовом соотношении 1:(1-2), добавление к полученной твердой смеси изопропанола в количестве 0,1-0,3 мл на 1 мг твердой смеси и нафиона в количестве 1 мг на 2,3-4,0 мг твердой смеси и гомогенезирование полученного каталитического материала в ультразвуковой ванне. Техническим результатом является увеличение эффективности катализа в каталитическом слое и увеличение удельной мощности топливного элемента. 7 з.п. ф-лы, 4 ил.

1. Способ изготовления каталитического материала для топливного элемента, включающий одновременное напыление графита и платины на подложку, снятие полученного композитного слоя с подложки в виде порошка, смешивание его с углеродными нанотрубками в массовом соотношении 1:(1-2), добавление к полученной твердой смеси изопропанола в количестве 0,1-0,3 мл на 1 мг твердой смеси и нафиона в количестве 1 мг на 2,3-4,0 мг твердой смеси и гомогенизирование полученного каталитического материала в ультразвуковой ванне.

2. Способ по п.1, отличающийся тем, что одновременное напыление углерода и платины на подложку осуществляют магнетронным напылением.

3. Способ по п.2, отличающийся тем, что магнетронное напыление углерода и платины осуществляют в потоке аргона при давлении 5·10-2-5·10-3 мм рт.ст. и плотности тока 5·10-1-5·10-2 А/см2.

4. Способ по п.2, отличающийся тем, что магнетронное напыление углерода и платины на подложку осуществляют со скоростью 2-25 нм/мин.

5. Способ по п.2, отличающийся тем, что магнетронное напыление углерода и платины осуществляют на подложку из стекла.

6. Способ по п.2, отличающийся тем, что магнетронное напыление углерода и платины осуществляют на подложку из фторопласта.

7. Способ по п.1, отличающийся тем, что снятие напыленного композитного слоя с подложки осуществляют путем механического соскабливания.

8. Способ по п.1, отличающийся тем, что снятие напыленного композитного слоя с подложки осуществляют путем обработки ультразвуком.

| US 2004197638 А1, 07.10.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНОГО СЛОЯ ГАЗОДИФФУЗИОННОГО ЭЛЕКТРОДА | 2007 |

|

RU2332752C1 |

| US 2002061433 А1, 23.05.2002 | |||

| WO 2008047191 А2, 24.04.2008. | |||

Авторы

Даты

2011-06-20—Публикация

2009-12-07—Подача