Изобретение относится к области нефтепереработки, в частности к способу получения битума. Наиболее широко распространенным способом получения битума является процесс окисления тяжелых остатков нефтепереработки. Качество получаемого битума определяется в первую очередь природой и соотношением компонентов тяжелого остатка, которые зависят от состава исходной нефти и условий процесса ректификационного ее разделения на дистиллятные фракции и тяжелый остаток.

Известен способ получения битума, включающий вакуумную перегонку мазута при остаточном давлении верха колонны 30-50 мм рт.ст. с получением утяжеленного гудрона, по крайней мере 70% которого смешивают с органическими добавками до достижения условной вязкости 40-120 с при 80°С и глубины проникновения иглы при 25°С 400-480·0,1 мм и последующего окисления подготовленной смеси с получением целевого продукта. При необходимости возможно введение в целевой продукт до 30 мас.% утяжеленного гудрона. В качестве упомянутых выше органических добавок, вводимых в гудрон, предлагается использовать концентраты полиароматических углеводородов, такие как экстракты селективной очистки масляных фракций, крекинг-остатки, смола пиролиза, затемненный вакуумный газойль, асфальтиты и т.д. Осуществление вакуумной перегонки в заявленных условиях позволяет получить гудрон со значениями условной вязкости 50-60 с при 80°С. Окисление подготовленного утяжеленного гудрона осуществляют кислородом воздуха в стандартных условиях: температуре 240-270°С и избыточном давлении 0,005-0,3 МПа (Пат. РФ 2153520, С 10 С 3/04, опубл.27.07.2000).

Недостатком данного способа является, во-первых, то обстоятельство, что хотя задачей способа является расширение ассортимента битумов, которые могут быть получены по предложенной технологии: с разбавлением окисленного БДУ 50/70 утяжеленным гудроном могут быть получены лишь марки БДУ 70/100 и БДУ 100/130. Вследствие высокой вязкости утяжеленного гудрона получение марки БДУ 130/200 невозможно. Другим недостатком известного способа является то, что известным способом нельзя получить битум улучшенного качества или с повышенными эксплуатационными характеристиками.

Наиболее близким к заявляемому техническому решению является способ получения битума, включающий вакуумную перегонку мазута с получением утяжеленного гудрона, смешение утяжеленного гудрона с модифицирующими добавками и окисление подготовленного гудрона кислородом воздуха при повышенной температуре с получением целевого продукта. При этом при вакуумной перегонке мазута получают утяжеленный гудрон с содержанием парафиновых углеводородов не более 2 мас.% и парафино-нафтеновых углеводородов не менее 20 мас.% и окислению подвергают 80-90% подготовленного гудрона при температуре 240-270°С. Оставшееся количество подготовленного гудрона вводят в целевой продукт. В качестве модифицирующих добавок используют концентраты полициклических ароматических углеводородов, являющихся продуктами переработки нефти (Пат. РФ 2235109, С 10 С 3/04, опубл.27.08.2004).

Недостатком данного способа является, во-первых, то обстоятельство, что для получения утяжеленного гудрона подходит не любой мазут, а лишь такой, который может обеспечить при его вакуумной перегонке содержание парафиновых углеводородов не более 2 мас.%, а парафино-нафтеновых - не менее 20 мас.%. Получение такого гудрона представляет собой весьма сложную техническую задачу, поскольку требует, во-первых, проведения детального структурно-группового состава исходного мазута, затем в соответствии с результатами этого анализа выбор технологических параметров процесса вакуумной ректификации, а затем вновь анализ структурно-группового состава утяжеленного гудрона. Если еще учесть отсутствие твердо установленных зависимостей между технологическими параметрами процесса вакуумной ректификации и изменением структурно-группового состава в ходе ее проведения, то становится понятным, что предлагаемый в прототипе процесс весьма трудноуправляем и не может обеспечить стабильного качества получаемых продуктов. Другим недостатком известного способа является то, что получаемые согласно ему продукты обладают недостаточной стабильностью при старении, которая характеризуется показателями после прогрева (5 часов, 163°С), а именно эти показатели в конечном счете определяют качество дорожного покрытия и являются вследствие этого особо важными. Причина этого заключается в том, что окисление подготовленного гудрона проводится согласно прототипу до получения продуктов с неоптимальным уровнем пенетрации при 25°С 56-110·0,1 мм. Кроме того, согласно примерам прототипа, 2 из 4 марок битума (БДД 90/130 и БДД 40/60) получены окислением подготовленного гудрона без последующего компаундирования с ним, что не позволяет обеспечить высокий уровень качества битума, особенно в части стабильности при старении (т.е. долговечность). Еще одной причиной этого является то обстоятельство, что согласно прототипу не регламентируется давление в колонне вакуумной ректификации, что приводит к образованию значительных количеств карбенов и карбоидов за счет протекания неуправляемых термических процессов, ухудшающих качество битума. Согласно прототипу контроль за составом гудрона осуществляется лишь по трем показателям: содержанию парафинов, парафино-нафтенов и полициклических ароматических углеводородов, что в сумме составляет лишь около 40% от массы гудрона и что явно недостаточно для контроля за сырьем окисления.

Задачей изобретения является разработка способа получения битума, отличающегося повышенными эксплуатационными характеристиками, в особенности после старения, использования мазутов любого структурно-группового состава и повышения управляемости процессом.

Для решения поставленной задачи предлагается способ получения битума, включающий вакуумную перегонку мазута с получением утяжеленного гудрона при остаточном давлении верха колонны 30-50 мм рт.ст., смешение полученного утяжеленного гудрона с сырьевыми органическими добавками, представляющими собой продукты переработки нефти, в соотношении от 80:20 до 98:2, окисление полученной смеси кислородом воздуха при температуре 230-270°С до получения продукта, характеризующегося глубиной проникновения иглы при 25°С 35-45·0,1 мм. Затем окисленный продукт компаундируется со смесью утяжеленного гудрона и сырьевой органической добавки, которая именуется подготовленным гудроном, в соотношении от 80:20 до 90:10 до получения продукта с глубиной проникновения иглы при 25°С 50-200·0,1 мм.

Отличие заявляемого технического решения от известного состоит, во-первых, в том, что процесс окисления осуществляется до получения продукта, характеризующегося глубиной проникания иглы при 25°С 35-45·0,1 мм. Это позволяет независимо от структурно-группового состава исходного мазута после компаундирования окисленного продукта с подготовленным гудроном в соотношении от 80:20 до 90:10 гарантированно получать товарный битум с улучшенной растяжимостью и повышенными показателями качества после старения. Показатель пенетрации может быть оперативно определен в производственных условиях, что обеспечивает высокую управляемость процесса и стабильность качества битума. Весьма важным представляется соблюдение такого технологического параметра, как остаточное давление верха вакуумной колонны, равное 30-50 мм рт.ст. Более низкое давление приводит к неоправданным энергозатратам, а более высокое давление в колонне сопровождается процессами деструкции и уплотнения с образованием излишних количеств карбенов и карбоидов, существенно ухудшающих качество битума, особенно его долговечность. Другое отличие предлагаемого способа от прототипа заключается в том, что даже самую твердую товарную марку БДД 40/60 получают не непосредственно процессом окисления, а компаундированием окисленного продукта с подготовленным гудроном, представляющим собой смесь утяжеленного гудрона и сырьевой органической добавки. Сырьевые органические добавки представляют собой концентраты полиароматических углеводородов, входящие в состав таких промышленных продуктов нефтепереработки, как тяжелый газойль каталитического крекинга, экстракты селективной очистки масел, крекинг-остаток, асфальт деасфальтизации, тяжелый остаток установки висбрекинга и др. Введение таких добавок позволяет улучшить следующие показатели: растяжимость при 0°С, изменение температуры размягчения после прогрева, изменение температуры хрупкости.

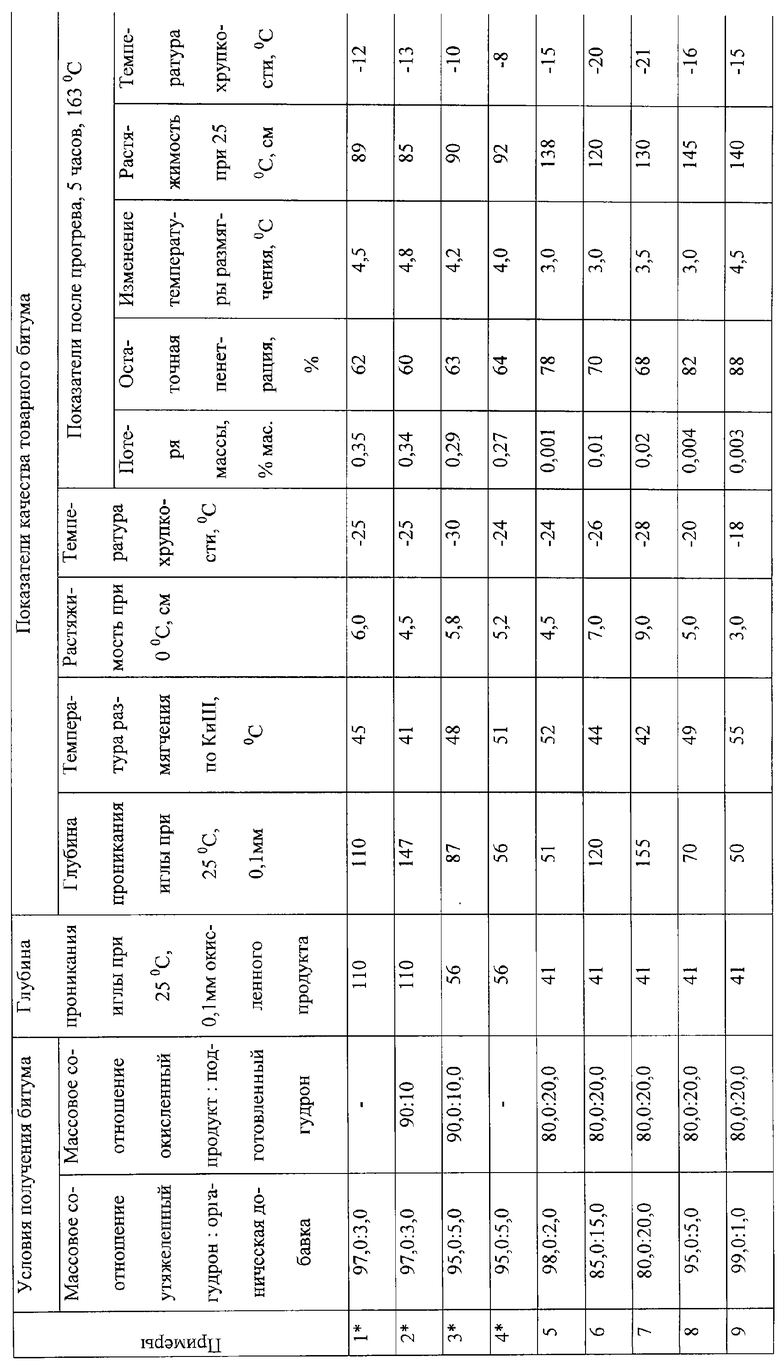

Предлагаемый способ иллюстрируется следующими примерами.

Примеры 1-4 осуществляются в условиях согласно прототипу.

Пример 5. Мазут, полученный при переработке западно-сибирских нефтей, подвергают вакуумной перегонке при остаточном давлении 50 мм рт.ст. Отобранный из куба колонны утяжеленный гудрон обладает следующими физико-химическими характеристиками:

Полученный утяжеленный гудрон поступает на узел подготовки сырья окисления, где он смешивается в массовом соотношении 80:20 с сырьевой органической добавкой с получением подготовленного гудрона. Сырьевая органическая добавка представляет собой, в свою очередь, смесь остаточного экстракта селективной очистки масел и асфальта деасфальтизации, взятых в массовом соотношении 50:50. Условная вязкость экстракта составляет при 80°С 5 с. Условная вязкость асфальта деасфальтизации составляет при 80°С 392 с. Процесс получения подготовленного гудрона производится при температурах 120-150°С смешением компонентов в обогреваемой емкости путем многократной циркуляции насосом. Подготовленный гудрон поступает в окислительную колонну, где происходит процесс окисления в следующих условиях:

1. Температура, °С:

2. Расход, м3/час:

3. Выход битума на сырье, мас.% 98

4. Время пребывания массы в окислительной колонне 1,0 час.

Получаемый после окисления продукт имеет следующие характеристики:

Окисленный продукт компаундируется с подготовленным гудроном методом многократной циркуляции при температуре 100-150°С. Массовое соотношение окисленный продукт : подготовленный гудрон равно 85:15.

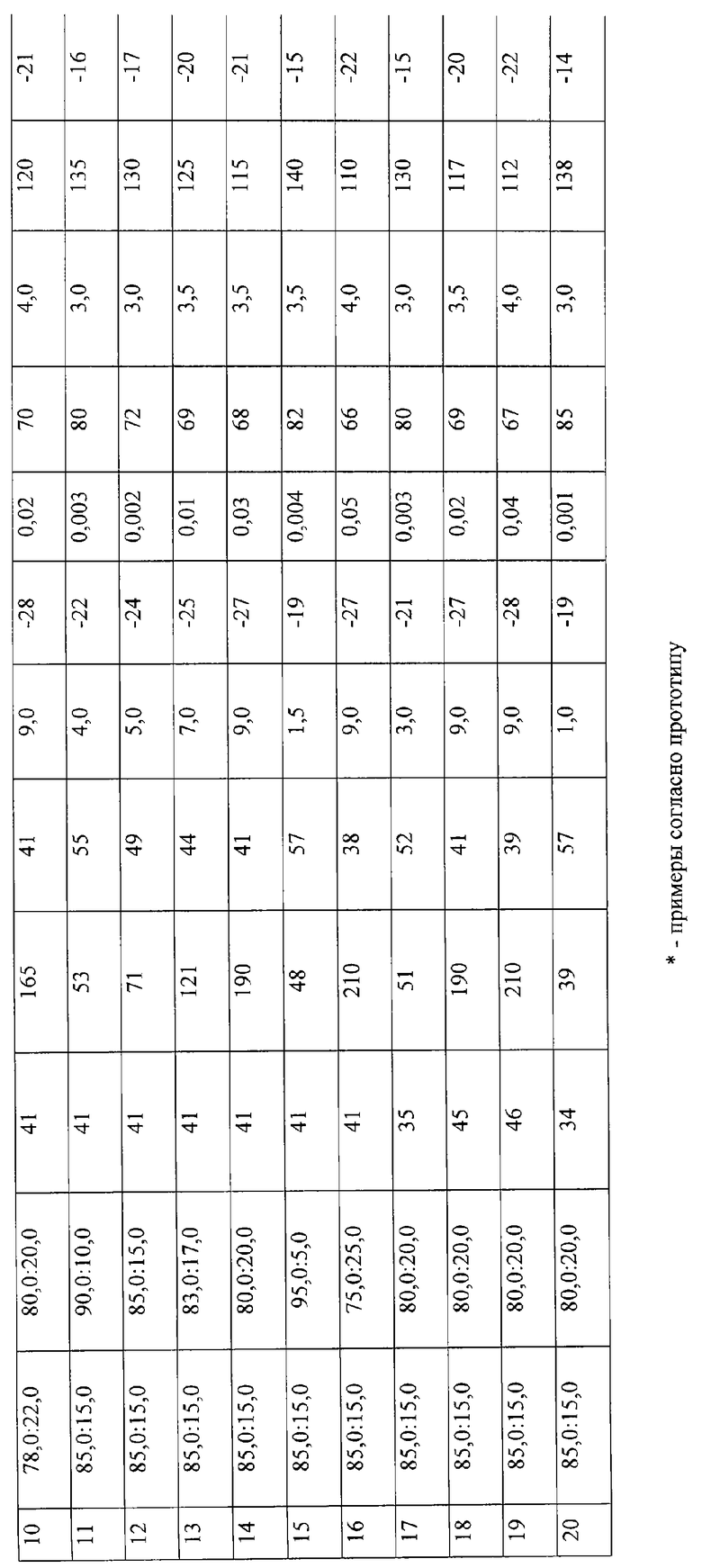

Примеры 6-20: способ осуществляют при технологических параметрах, аналогичных примеру 5. Условия получения битума и качество товарного продукта приведены в таблице.

Примеры 5-8, 11-14 и 17-18 позволяют получать улучшенные битумы, превосходящие по качеству битумы, полученные по способу согласно прототипу. Эксперименты, приведенные в примерах 9-10, 15-16 и 19-20, проведены в неоптимальных условиях.

При повышении массовой доли утяжеленного гудрона по отношению к органической добавке более 98:2 (пример 9) снижается растяжимость при 0°С, а температура хрупкости повышается. Напротив, при понижении массовой доли утяжеленного гудрона по отношению к органической добавке ниже 80:20 (пример 10) понижается температура размягчения по КиШ.

При повышении массового соотношения окисленного продукта к подготовленному гудрону выше 90:10 (пример 15) снижается растяжимость при 0°С и повышается температура хрупкости. С другой стороны, при понижении массового отношения окисленного продукта к подготовленному гудрону ниже 80:20 (пример 16) получается некондиционный продукт (пенетрация более 200-0,1 мм) и снижается температура размягчения по КиШ.

При повышении пенетрации продукта, получаемого после выхода из окислительной колонны, выше 45-0,1 мм (пример 19), также получается некондиционный продукт (пенетрация более 200-0,1 мм). Некондиционный продукт (пенетрация ниже 50-0,1 мм) получается также при использовании для компаундирования с подготовленным гудроном окисленного продукта с пенетрацией ниже 35-0,1 мм (пример 20). При этом понижается растяжимость при 0°С и повышается температура хрупкости.

Показатель остаточной пенетрации является важным технологическим показателем, характеризующим склонность к затвердеванию битума в составе асфальтобетонной смеси. При этом чем выше значение остаточной пенетрации, тем выше устойчивость битума к преждевременному затвердеванию. Недостаточная остаточная пенетрация ведет к получению хрупкого асфальта с пониженной трещиностойкостью, что значительно снижает срок его службы. Примеры по предлагаемому изобретению имеют лучшие показатели в сравнении с прототипом не только по остаточной пенетрации, но и по температуре хрупкости после прогрева, которая характеризует морозоустойчивость асфальтобетонной смеси и по растяжимости после прогрева, которая обеспечивает прочность и водостойкость асфальтобетонной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2408651C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2476580C2 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2458965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509796C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2515471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2153520C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОЛИГОМЕРНО-СЕРНИСТОГО БИТУМА | 2013 |

|

RU2530127C1 |

Изобретение относится к области нефтепереработки и касается способа получения битума. Сущность: проводят вакуумную перегонку мазута с получением утяжеленного гудрона при остаточном давлении верха колонны 30-50 мм рт.ст., смешение полученного утяжеленного гудрона с сырьевыми органическими добавками, представляющими собой продукты переработки нефти, в соотношении от 80:20 до 98:2, окисление полученной смеси кислородом воздуха при температуре 230-270°С до получения продукта, характеризующегося глубиной проникновения иглы при 25°С 35-45·0,1 мм. Затем окисленный продукт компаундируют со смесью утяжеленного гудрона и сырьевой органической добавки (подготовленный гудрон) в соотношении от 80:20 до 90:10 до получения продукта с глубиной проникновения иглы при 25°С 50-200·0,1 мм. Технический результат: повышение эксплуатационных характеристик целевого продукта. 1 табл.

Способ получения битумов, включающий вакуумную перегонку мазута с получением гудрона, смешение полученного утяжеленного гудрона с сырьевыми органическими добавками, представляющими собой продукты переработки нефти, окисление полученной смеси кислородом воздуха, компаундирование окисленного гудрона с подготовленным гудроном, отличающийся тем, что вакуумную перегонку мазута проводят при остаточном давлении верха колонны 30-50 мм рт.ст., утяжеленный гудрон смешивают с сырьевыми органическими добавками в соотношении от 80:20 до 98:2, окисление проводят при температуре 230-270°С до получения продукта с глубиной проникновения иглы при 25°С 35÷45·0,1 мм и компаундирование полученного продукта с подготовленным гудроном проводят в соотношении от 80:20 до 90:10 до получения продукта с глубиной проникновения иглы при 25°С 50÷200·0,1 мм.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2003 |

|

RU2235109C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2153520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 1997 |

|

RU2116329C1 |

| US 5306415 A, 26.04.1994 | |||

| Клиноплунжерная оправка | 1979 |

|

SU863196A1 |

| GB 1102424 A, 07.02.1968. | |||

Авторы

Даты

2006-05-10—Публикация

2004-10-12—Подача