ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к алюминиевому (Al) сплаву, в частности, к Al сплаву, обладающему улучшенной устойчивостью к окислению, устойчивостью к коррозии или улучшенным сопротивлением усталости, и к отлитому под давлением материалу и к экструдированному материалу, получаемому с использованием указанного сплава.

УРОВЕНЬ ТЕХНИКИ

В настоящее время магний (Mg) считают одним из основных легирующих элементов алюминиевого (Al) сплава. Добавление Mg обеспечивает высокую прочность, удобство обработки поверхности и улучшенную устойчивость к коррозии Al сплава. Тем не менее, вследствие того, что Mg имеет высокий химический окислительный потенциал, оксид или другое соединение включения могут смешиваться с расплавом Al при легировании Mg расплава Al, и, таким образом, качество расплавленного металла может снижаться. Для предотвращения смешения оксида или другого соединения включения с расплавом Al, например, поверхность расплава металла можно помещать в защитную атмосферу газа, такого как SF6, при добавлении Mg.

Тем не менее, вследствие особенностей способа получения Al сплава полную защиту Mg, который добавляют в больших количествах, защитным газом, трудно осуществить. Кроме того, так как SF6, который применяют в качестве защитного газа, не только является дорогостоящим, но также является небезопасным для окружающей среды, применение SF6 в настоящее время постепенно ограничивается по всему миру.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

В настоящем изобретении предложен алюминиевый (Al) сплав, получение которого безвредно для окружающей среды, который обладает улучшенными химико-механическими свойствами, такими как устойчивость к окислению, устойчивость к коррозии или сопротивление усталости, а также отлитый под давлением материал и экструдированный материал, получаемые с применением Al сплава. Указанная выше задача, требующая решения, приведена в качестве примера, и объем настоящего изобретения не ограничивается только ей.

ТЕХНИЧЕСКОЕ РЕШЕНИЕ

Согласно одному из аспектов настоящего изобретения предложен алюминиевый (Al) сплав, получаемый добавлением магниевой (Mg) лигатуры, в которой соединение на основе кальция (Ca) распределено в матрице Mg, в расплав Al, причем матрица Al содержит соединение на основе Ca и Al сплав обладает улучшенной устойчивостью к окислению, устойчивостью к коррозии, вызванной соленой водой, или улучшенным сопротивлением усталости по сравнению с соответствующим сплавом Al, который не содержит соединения на основе Ca.

В этом случае соединение на основе Ca может включать по меньшей мере одно из соединений, выбранных из соединения Mg-Ca, соединения Al-Ca и соединения Mg-Al-Ca, соединение Mg-Ca может включать Mg2Ca, соединение Al-Ca может включать по меньшей мере одно из соединений, выбранных из Al2Ca и Al4Ca, и соединение Mg-Al-Ca может содержать (Mg,Al)2Ca.

Также Mg лигатуру можно получать путем введения добавки на основе Ca в расплав исходного материала, содержащий чистый Mg, или сплав Mg, содержащий Al, применяемый в качестве исходного материала.

Кроме того, соединение на основе Ca, можно получить путем диспергирования добавки на основе Ca на поверхности верхней части расплава Mg и последующего разложения по меньшей мере части добавки на основе Ca в расплаве Mg.

В этом случае соединение на основе Ca можно получить путем разложения добавки на основе Ca в расплаве Mg таким образом, что добавки на основе Ca по существу не остается в лигатуре Mg. Для этого верхнюю часть расплава Mg можно перемешивать, и можно проводить перемешивание только верхней части, которая составляет не более 20% общей глубины расплава Mg.

При этом добавка на основе Ca может включать по меньшей мере одно из соединений, выбранных их оксида кальция (CaO), цианида кальция (Ca(CN)2) и карбида кальция (CaC2).

Также, по меньшей мере часть добавки на основе Ca может быть разложена в расплаве исходного материала, и соединение на основе Ca может быть получено в результате взаимодействия Ca, входящего в состав добавки на основе Ca, и Mg или Al, входящих в состав исходного материала.

В этом случае Mg лигатура может быть добавлена в количестве от 0,0001 массовой части до 30 массовых частей на 100 массовых частей Al и добавка на основе Ca может быть добавлена в количестве от 0,0001 массовой части до 30 массовых частей на 100 массовых частей исходного материала.

Кроме того, количество Mg, растворенного в Al матрице, может находиться в диапазоне от 0,1 масс.% до 15 масс.%.

Если содержание соединения на основе Ca повышается, то прирост массы соединения на основе Ca, вызванный окислением, при прочих равных условиях может снижаться.

Улучшенное сопротивление усталости может означать большее число циклов, требуемых для возникновения усталостного излома при приложении циклической нагрузки с заданной частотой в условиях напряжения, составляющих от 40% до 80% от предела прочности при растяжении.

Согласно другому аспекту настоящего изобретения предложен материал, экструдированный из алюминиевого (Al) сплава, полученный путем экструзии вышеописанного Al сплава, обладающий повышенной прочностью по сравнению с материалом, экструдированным из Al сплава, полученным с аналогичных условиях с тем исключением, что соединение на основе Ca не применяют.

Согласно другому аспекту настоящего изобретения предложен материал, отлитый под давлением из алюминиевого (Al) сплава, полученный с применением вышеописанного жидкого Al сплава, обладающий повышенной прочностью по сравнению с материалом, отлитым под давлением в аналогичных условиях с тем исключением, что соединение на основе Ca не применяют.

Согласно другому аспекту настоящего изобретения предложен способ получения материала, экструдированного из алюминиевого (Al) сплава, включающий получение расплава Al, содержащего магний (Mg); получение Al сплава путем литья расплава Al; и экструзию Al сплава, причем расплав Al получают путем плавления Al совместно с Mg лигатурой, в которой соединение на основе кальция (Ca), объединенное по меньшей мере с одним металлом, выбранным из Mg и Al, содержится в матрице Mg.

В этом случае способ может дополнительно включать проведение термообработки материала, экструдированного из Al сплава, после экструзии Al сплава.

Согласно другому аспекту настоящего изобретения предложен способ получения материала, отлитого под давлением из алюминиевого (Al) сплава, включающий получение расплава Al, содержащего магний (Mg); и литье расплава Al; причем расплав Al получают путем плавления Al совместно с Mg лигатурой, в которой соединение на основе кальция (Ca), объединенное по меньшей мере с одним металлом, выбранным из Mg и Al, содержится в матрице Mg.

ПРЕИМУЩЕСТВА

При использовании алюминиевого (Al) сплава согласно настоящему изобретению, даже если количество защитного газа, традиционно применяемого для предотвращения окисления расплава Al, например, SF6, было значительно снижено, или если защитный газ вообще не применяли, можно получать отлитый под давлением продукт с постоянными свойствами, а также можно получать экструдированный материал, обладающий превосходными механическими свойствами, путем проведения экструзии.

Также в Al сплаве согласно одному из вариантов настоящего изобретения могут быть значительно улучшены механические свойства традиционных Al сплавов, например, прочность и сопротивление усталости, так как соединение на основе кальция (Ca), которое добавляют совместно с магниевой (Mg) лигатурой, распределяется а матрице Al, и, таким образом, обеспечивает упрочняющее действие и измельчение зерен. В результате улучшения литейных свойств и/или механических свойств устойчивость к окислению и устойчивость к коррозии Al сплава можно улучшить.

Эффекты, достигаемые согласно настоящему изобретению, не ограничены вышеописанными эффектами, и другие эффекты, не описанные выше, станут очевидными специалистам в данной области техники при изучении приведенного подробного описания изобретения.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

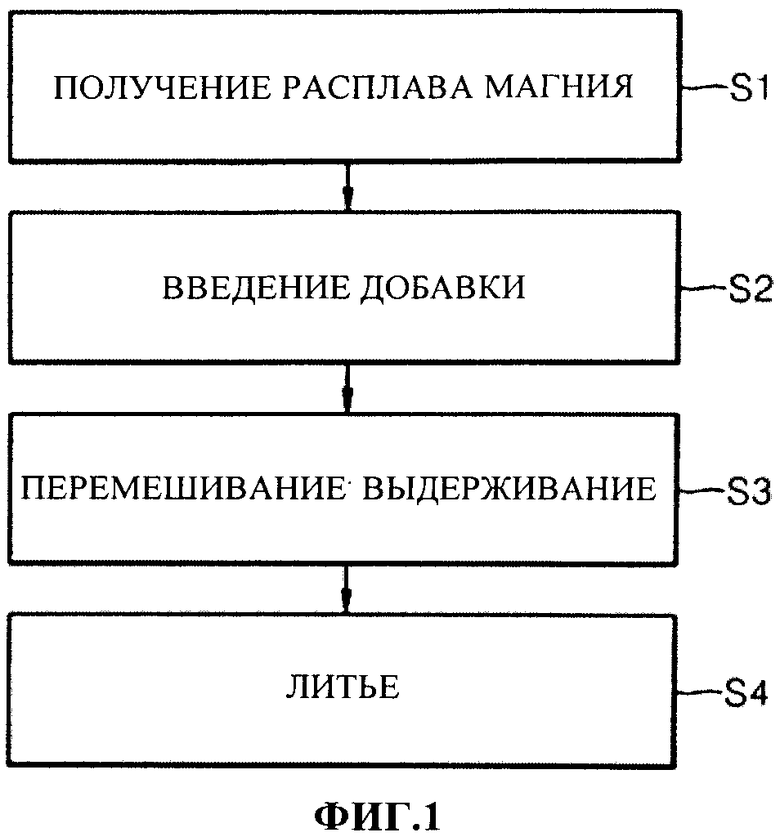

На ФИГ.1 приведена блок-схема способа получения магниевой (Mg) лигатуры, которую добавляют в расплав алюминия (Al) для получения Al сплава, согласно одному из вариантов реализации настоящего изобретения.

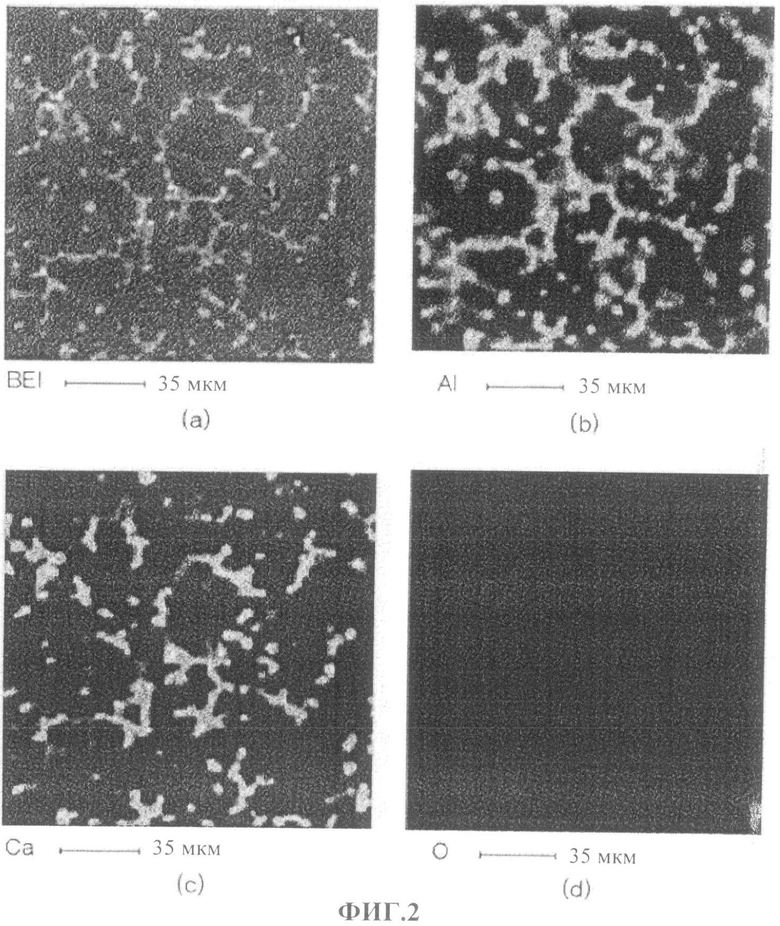

На ФИГ.2A-2D приведены изображения микроструктур и компонентов Mg лигатуры согласно одному из вариантов реализации настоящего изобретения, полученные в электронном микрозондовом анализе (ЕРМА).

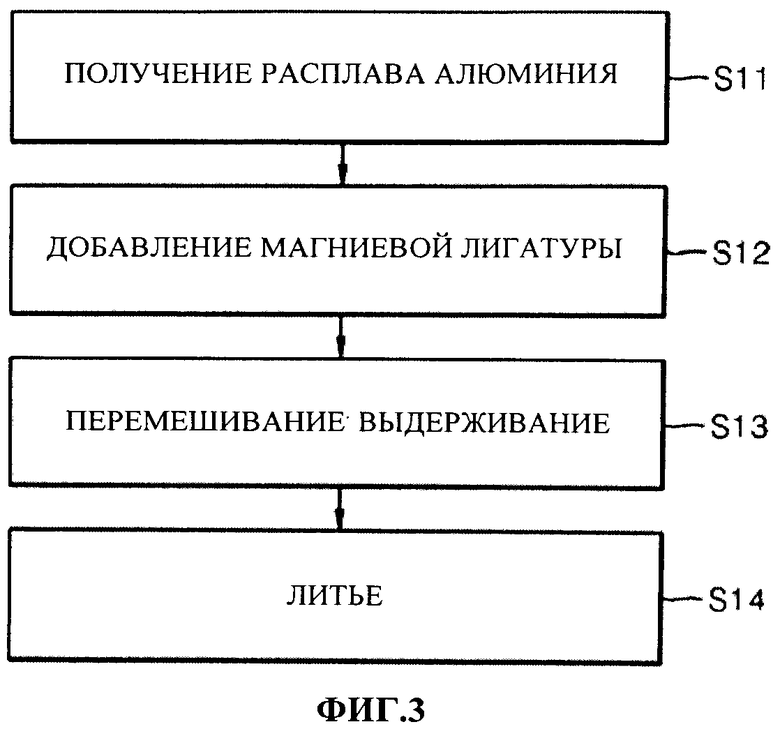

На ФИГ.3 приведена блок-схема способа получения Al сплава согласно одному из вариантов реализации настоящего изобретения.

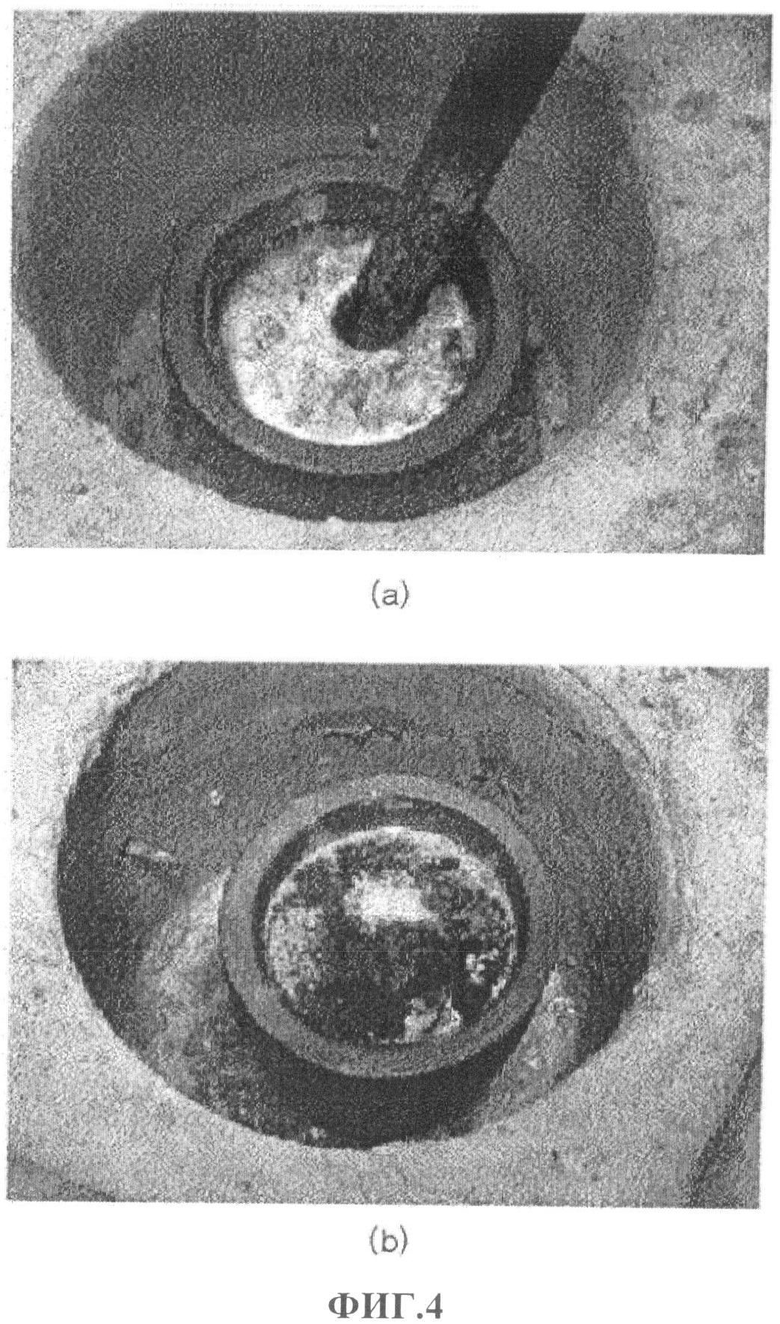

На ФИГ.4A и 4B приведены изображения поверхностей жидкого Al сплава, полученного путем добавления Mg лигатуры, содержащей оксид кальция (CaO), согласно одному из вариантов реализации настоящего изобретения и жидкого Al сплава; полученного путем добавления чистого Mg.

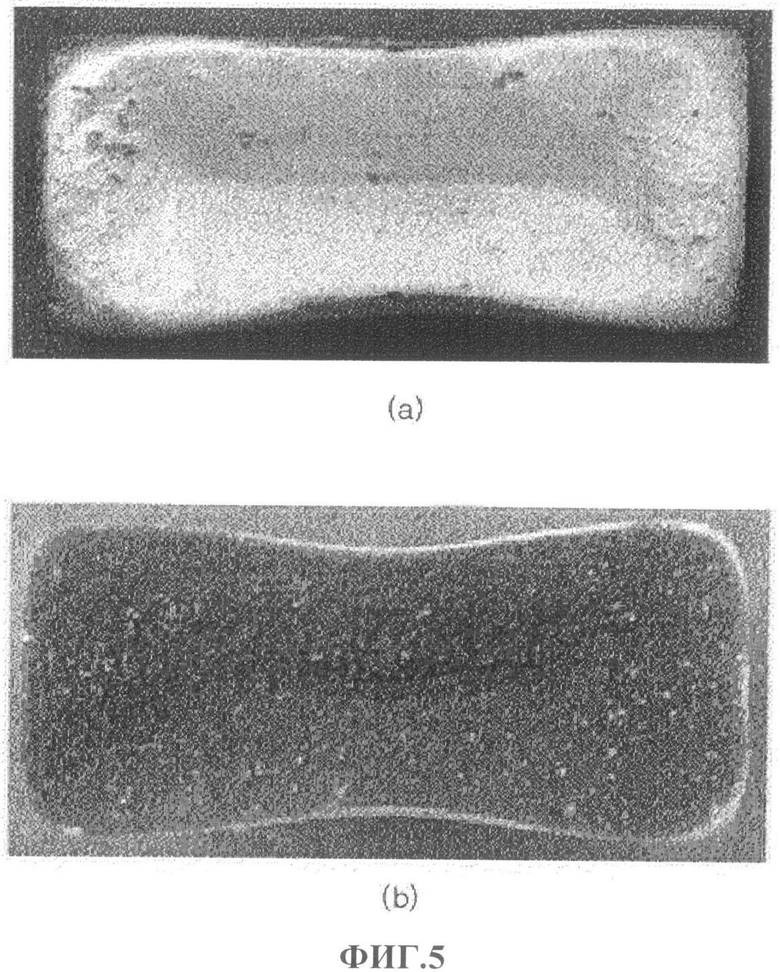

На ФИГ.5A и 5B приведены изображения поверхностей материала, отлитого из Al сплава, полученного путем добавления Mg лигатуры, содержащей CaO, согласно одному из вариантов реализации настоящего изобретения и материала, отлитого из Al сплава, полученного путем добавления чистого Mg.

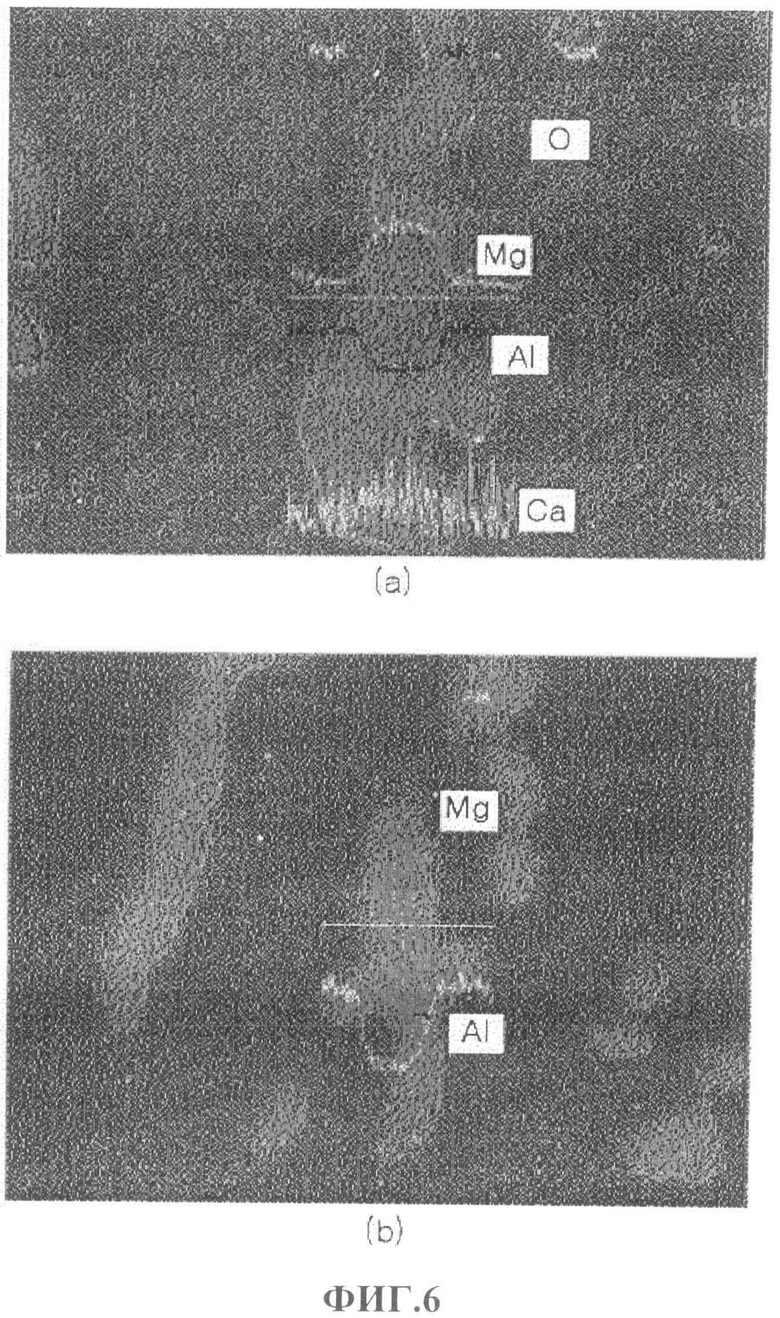

На ФИГ.6A и 6B изображены результаты анализа компонентов Al сплава; полученного путем добавления Mg лигатуры, содержащей CaO, согласно одному из вариантов реализации настоящего изобретения и компонентов Al сплава, полученного путем добавления чистого Mg.

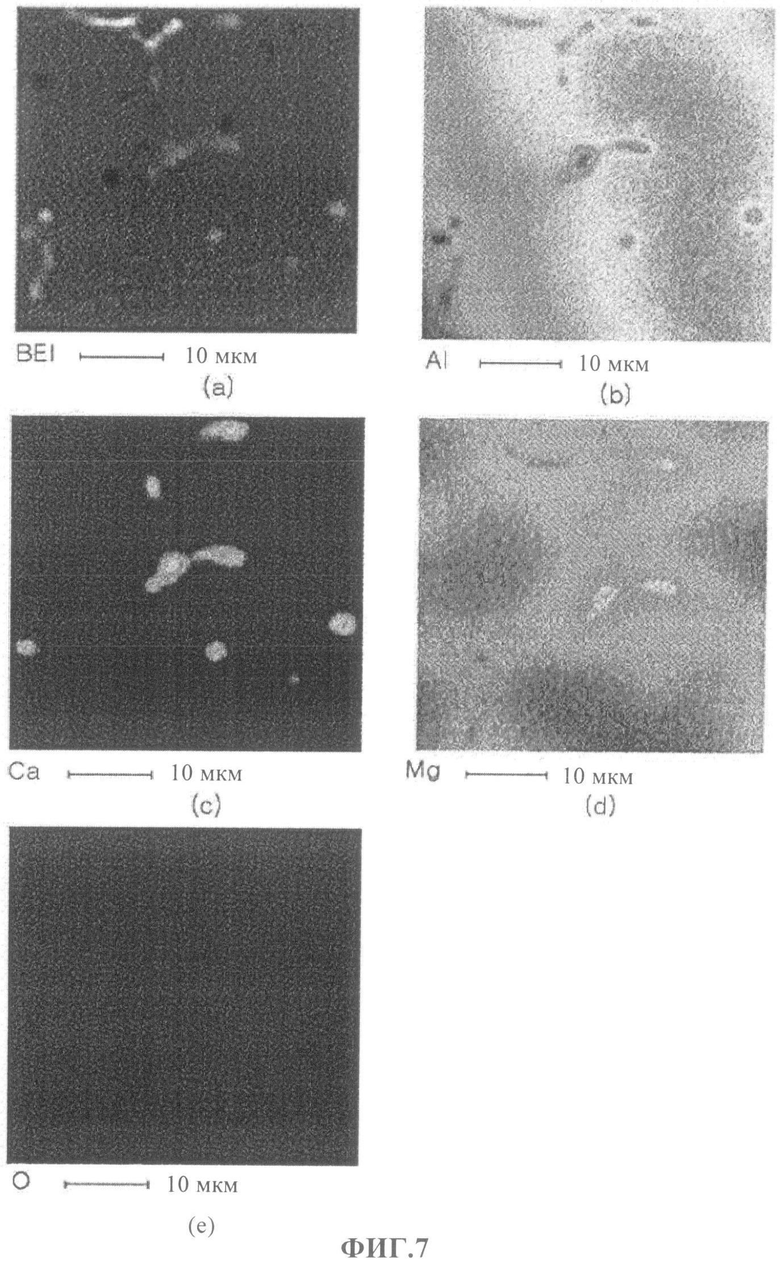

На ФИГ.7A приведен снимок ЕРМА, на котором изображена микроструктура Al сплава, полученного путем добавления лигатуры Mg, содержащей CaO, согласно одному из вариантов реализации настоящего изобретения, а на ФИГ.7B-7E приведены снимки ЕРМА, на которых изображены результаты для компонентов, Al, кальция (Ca), Mg и кислорода (O), соответственно.

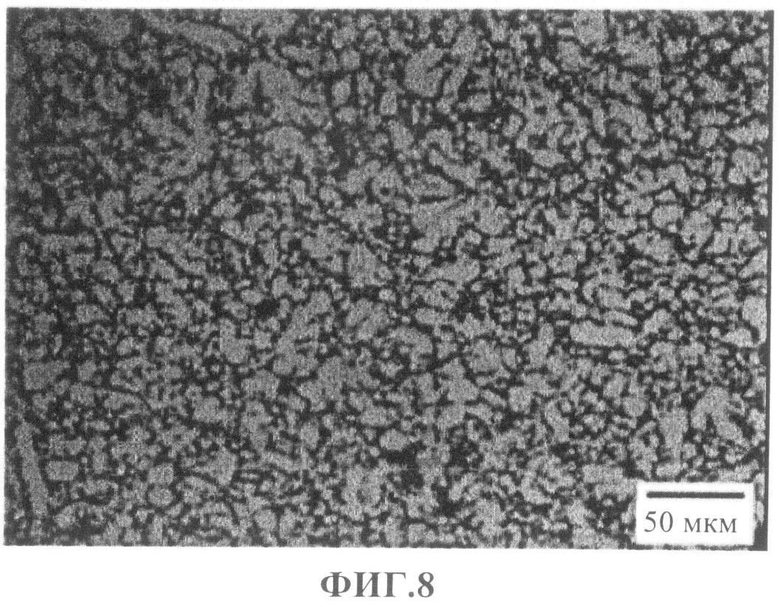

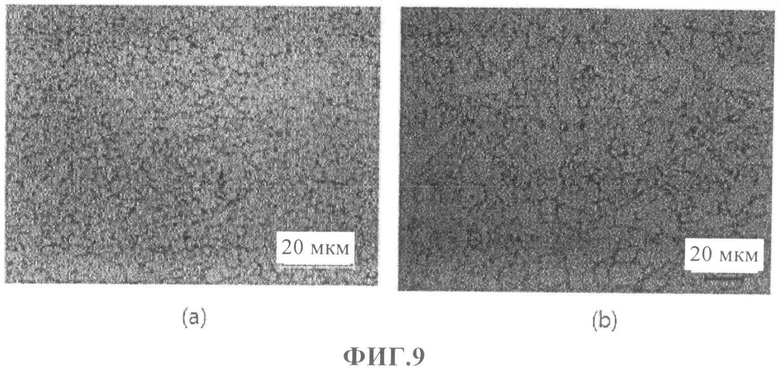

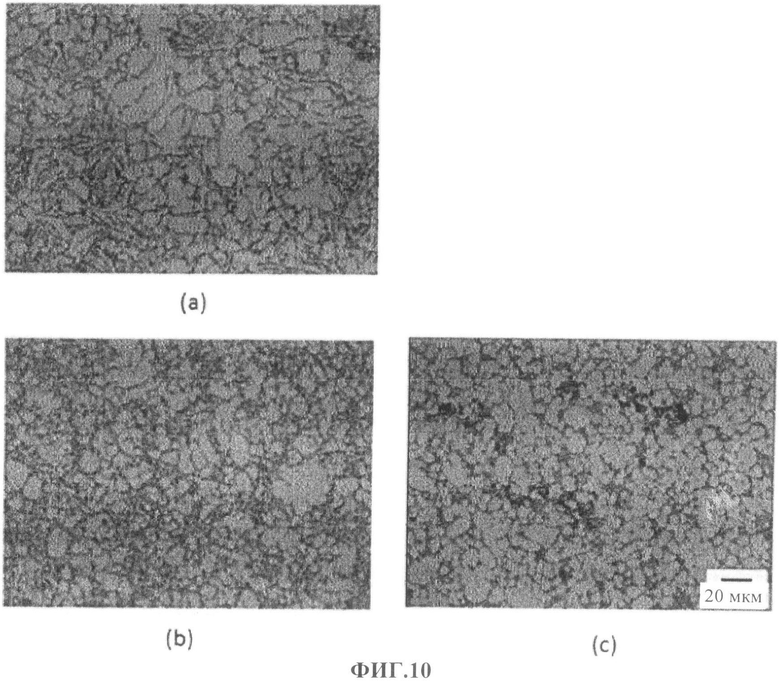

На ФИГ.8-10 приведены сравнительные изображения микроструктур сплавов согласно Экспериментальным примерам 2-4 и Примерам сравнения 2-4.

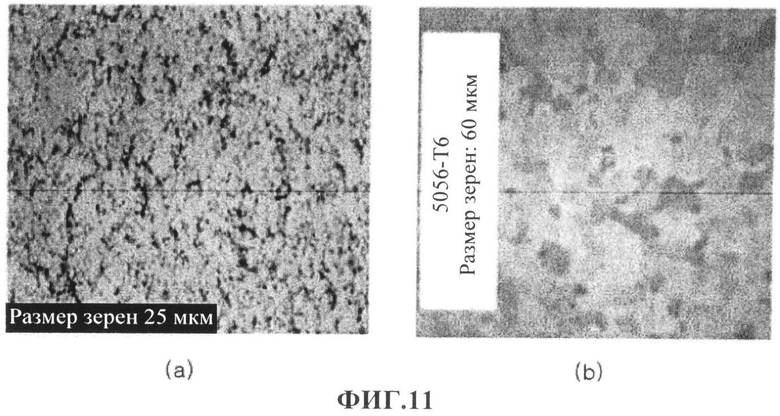

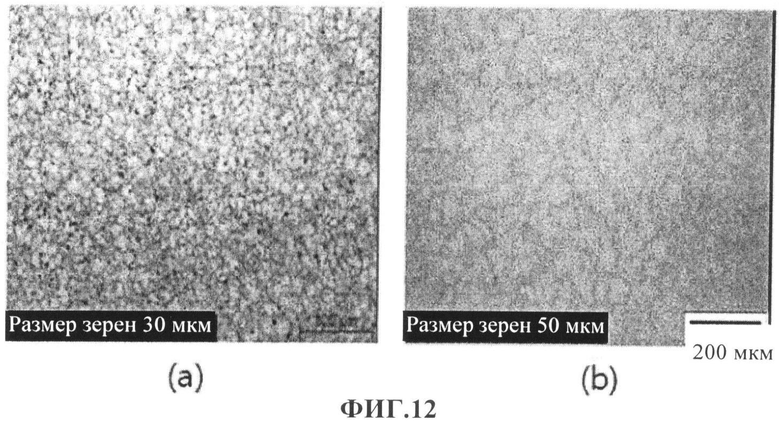

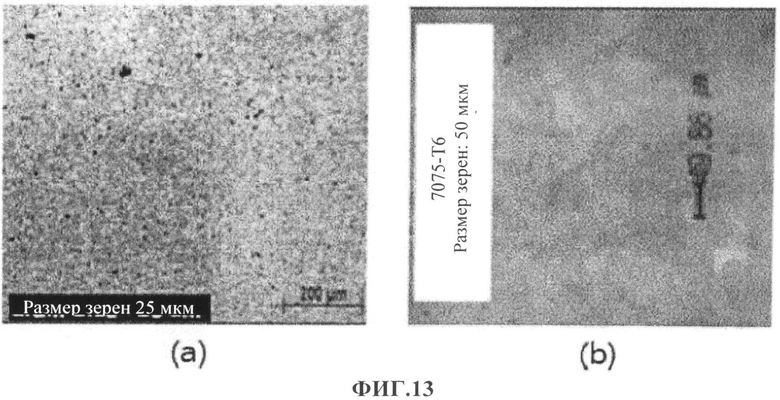

На ФИГ.11-13 приведены сравнительные изображения микроструктур согласно Экспериментальным примерам 5, 6 и 7 и Примерам сравнения 5, 6 и 7.

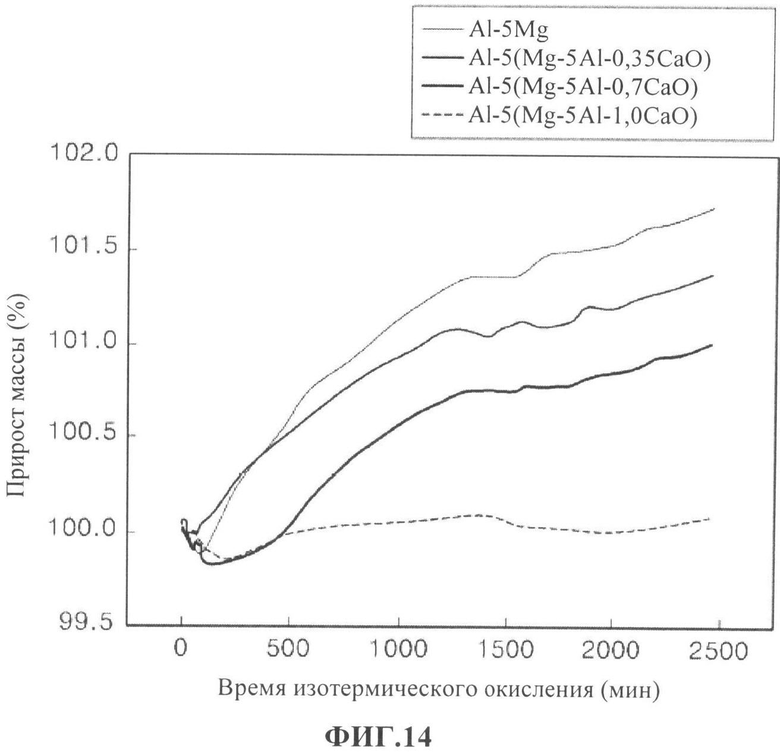

На ФИГ.14 приведен график зависимости устойчивости к окислению Al сплавов от содержания CaO, добавляемого для получения Mg лигатуры.

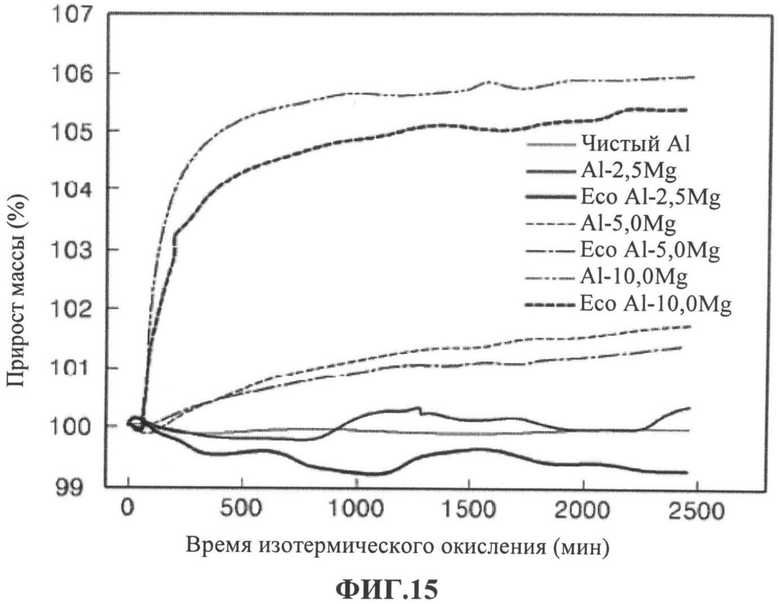

На ФИГ.15 приведен график зависимости устойчивости к окислению Al сплавов согласно примерам сравнения и Al сплавов согласно вариантам реализации настоящего изобретения от содержания Mg.

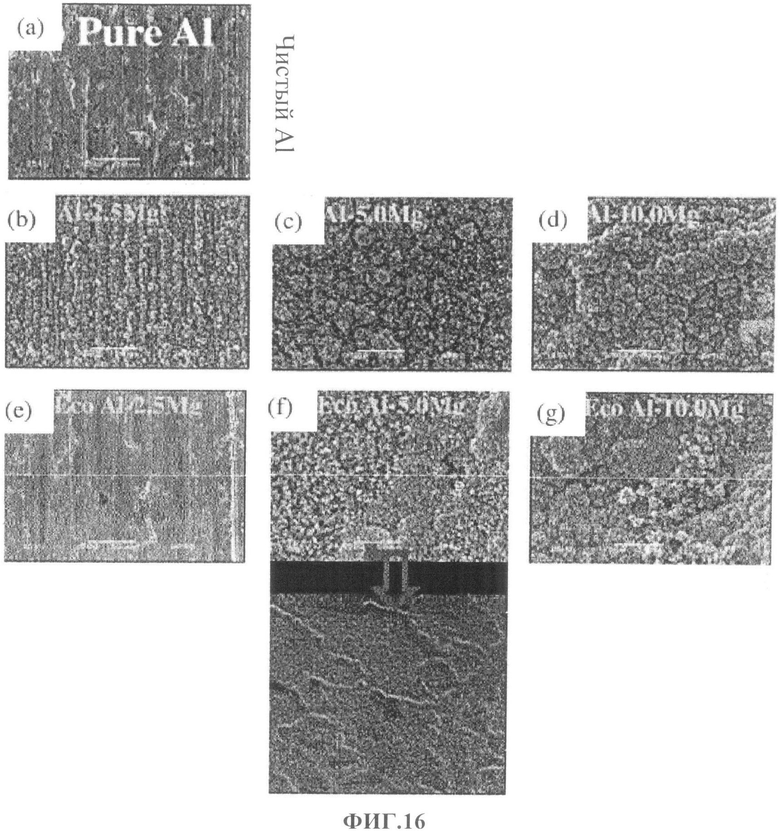

На ФИГ.16A-16G приведены изображения, на которых показана зависимость устойчивости к окислению Al сплавов согласно примерам сравнения и Al сплавов согласно вариантам реализации настоящего изобретения от содержания Mg.

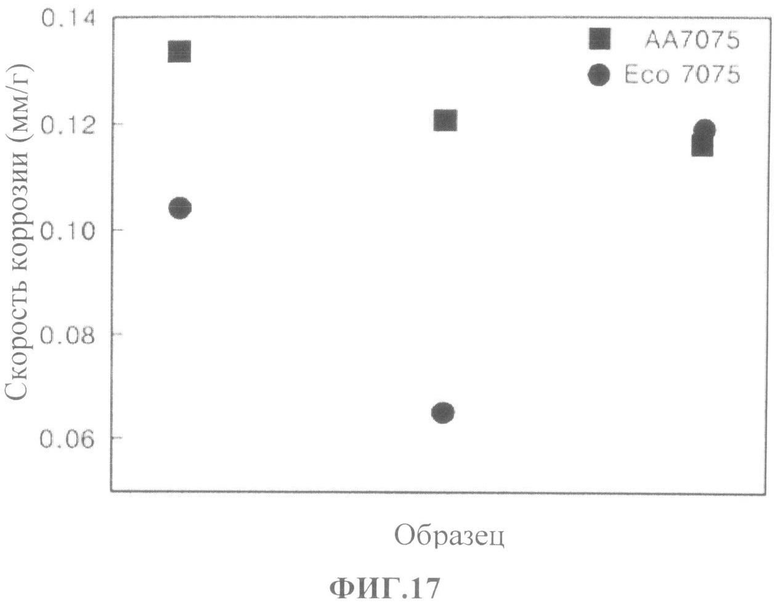

На ФИГ.17 приведен график устойчивости к коррозии Al сплава согласно примеру сравнения и Al сплава согласно одному из вариантов реализации настоящего изобретения.

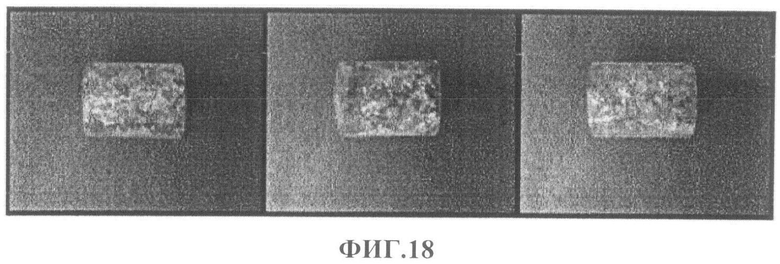

На ФИГ.18 приведено изображение коррозионных свойств Al сплава согласно примеру сравнения.

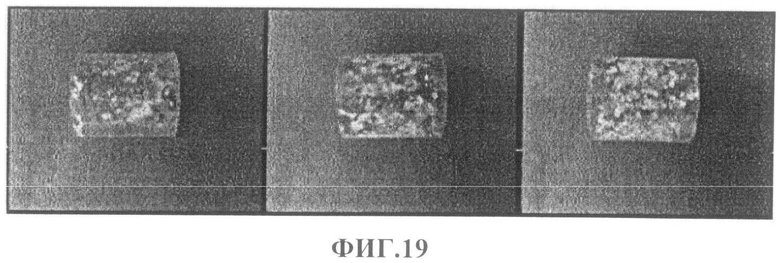

На ФИГ.19 приведено изображение коррозионных свойств Al сплава согласно одному из вариантов реализации настоящего изобретения.

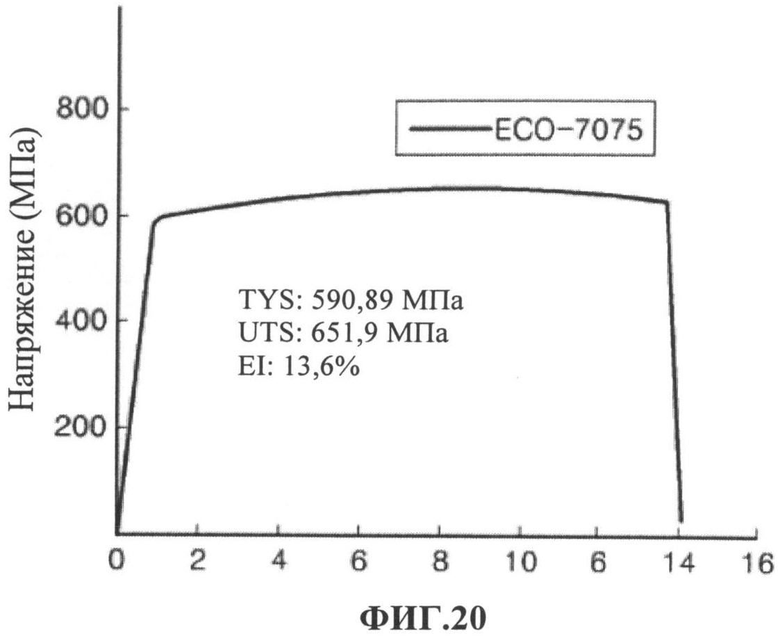

На ФИГ.20 приведен график механических свойств Al сплава, применявшегося в исследовании сопротивления усталости, согласно одному из вариантов реализации настоящего изобретения.

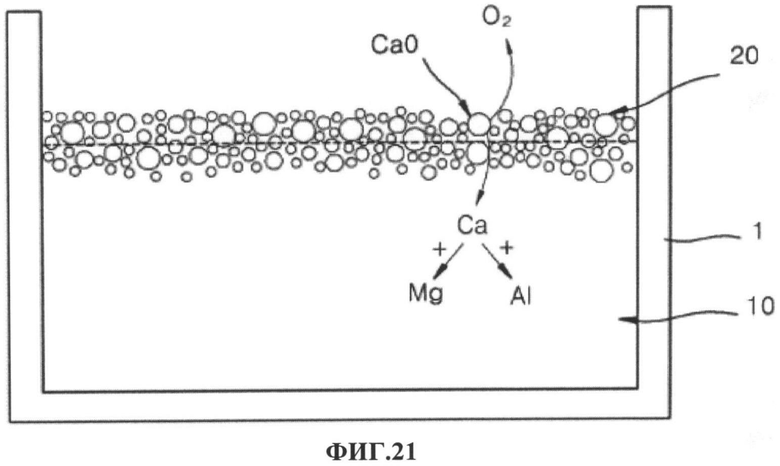

На ФИГ.21 приведена схематическая диаграмма разложения CaO в верхней части расплава Mg при добавлении CaO в расплав Mg.

ЛУЧШИЙ ВАРИАНТ РЕАЛИЗАЦИИ

Настоящее изобретение будет более подробно описано со ссылкой на прилагаемые чертежи, на которых изображены типовые варианты реализации изобретения. Изобретение, тем не менее, может быть реализовано в различных формах, и оно не должно рассматриваться как ограниченное вариантами реализации, приведенными в настоящем описании; напротив, указанные варианты реализации предназначены для того, чтобы настоящее описание было подробным и полным, и чтобы сущность настоящего изобретения стала полностью понятна специалистам в данной области техники.

Согласно одному из вариантов реализации настоящего изобретения алюминиевый (Al) сплав получают путем получения лигатуры, в которую вводят предварительно определенную добавку и затем добавляют лигатуру в Al. В этом случае чистый магний (Mg) и Mg сплав можно использовать в качестве исходного вещества лигатуры, которая обозначается Mg лигатура. Чистый Mg относится к Mg, в который намеренно не добавляют легирующий элемент и который по определению включает примеси, которые неизбежно попадают в состав Mg лигатуры при ее получении.

Mg сплав представляет собой сплав, полученный путем преднамеренного добавления другого легирующего элемента, такого как Al, в Mg. Mg сплав, содержащий Al в качестве легирующего элемента, можно называть сплавом Mg-Al. В этом случае сплав Mg-Al может дополнительно содержать другой легирующий элемент, отличный от Al.

На ФИГ.1 приведена блок-схема способа получения Mg лигатуры согласно одному из вариантов реализации настоящего изобретения. Согласно Фиг.1 способ получения Mg лигатуры включают получение расплава Mg (SI), введение добавки (S2), перемешивание или выдерживание (S3) и литье (S4).

На стадии S1 чистый Mg или Mg сплав помещают в тигель и нагревают с получением расплава Mg. В этом случае температура нагрева может, например, находиться в диапазоне от 400°C до 800°C. Несмотря на то, что чистый Mg плавится при температуре, составляющей 600°C или более, вследствие того, что температура плавления снижается в результате легирования, Mg сплав может иметь температуру плавления, составляющую 600°C или менее и 400°C или более. В этом случае если температура составляет менее 400°C, то получение расплава Mg может быть затруднено. Если температура составляет более 800°C, то расплав Mg может сублимироваться или воспламеняться.

Mg сплав, применяемый на стадии S1, может включать сплав, выбранный из группы, состоящей из AZ91D, АМ20, АМ30, АМ50, АМ60, AZ31, AS141, AS131, AS121X, АЕ42, АЕ44, АХ51, АХ52, AJ50X, AJ52X, AJ62X, MRU53, MRI230, АМ-НР2, Mg-Al, Mg-Al-Re, Mg-Al-Sn, Mg-Zn-Sn, Mg-Si, Mg-Zn-Y и их эквивалентов. Тем не менее, Mg сплав не ограничен ими. Можно применять любой Mg сплав, который традиционно применяют в промышленности.

При этом для предотвращения воспламенения расплава Mg можно вводить небольшое количество защитного газа. В качестве защитного газа, который подавляет воспламенение расплава Mg, как правило, можно применять SF6, SO2, СО2, HFC-134a, Novec™612, инертный газ, их эквиваленты или газовые смеси.

Затем на стадии S2 в расплав Mg вводят добавку на основе кальция (Ca). В этом случае добавка на основе Ca может содержать по меньшей мере одно соединение, выбранное из оксида кальция (CaO), цианида кальция (Ca(CN)2) и карбида кальция (CaC2). Добавка на основе Ca может улучшать устойчивость к окислению расплава Mg, и, таким образом, количество защитного газа, требуемое для проведения плавления Mg, можно значительно снизить, или защитный газ можно не применять вообще. Соответственно, если Mg лигатуру получают согласно одному из вариантов реализации настоящего изобретения в соответствии с приведенным выше описанием, то проблему, вызванную с применением защитного газа, такого как SF6, использование которого ограничено вследствие угрозы окружающей среде, можно решить.

Кроме того, поскольку устойчивость к окислению расплава Mg улучшается, то может повышаться и устойчивость к воспламенению, и, таким образом, смешивание оксида или других соединений включения с расплавом Mg может быть подавлено. Соответственно, чистоту расплава металла можно значительно повысить и, таким образом, механические свойства Mg сплава, отлитого из расплава металла, можно улучшить.

По меньшей мере часть добавки на основе Ca может разлагаться в расплаве Mg. В подходящих условиях по существу вся добавка на основе Ca может быть разложена в расплаве Mg. Например, добавка на основе Ca может быть восстановлена в расплаве Mg путем разложения до Ca. Например, CaO, применяемый в качестве добавки на основе Ca, может быть разложен до Ca и O. В этом случае полученный в результате разложения кислород может удаляться из расплава Mg в воздух в форме газа или оставаться в расплаве в форме окислов или шлама.

При этом Ca, полученный в результате разложения CaO, может образовывать различные соединения в результате реакций в расплаве металла. Соединение может представлять собой интерметаллическое соединение, полученное в результате химического взаимодействия между металлами. Восстановленный Ca может взаимодействовать с другим(и) элементом(ами) исходного материала, например, с Mg и/или Al, и, таким образом, может происходить получение соединения на основе Ca.

Соответственно, добавка на основе Ca является источником Ca, применяемого в форме соединения на основе Ca в Mg лигатуре, и представляет собой добавку, которую вводят в расплав исходного материала, применяемого для получения лигатуры. Соединение на основе Ca представляет собой соединение, полученное в результате взаимодействия Ca, входящего в состав добавки на основе Ca, и другого(их) элемента(ов) исходного материала. Несмотря на то, что Ca растворим в Mg, обнаружили, что Ca, который получается в результате восстановления добавки на основе Ca в расплаве Mg согласно настоящему изобретению, только частично растворяется в расплаве Mg и преимущественно образует соединение на основе Ca.

Если исходным веществом Mg лигатуры является чистый Mg, то получаемое соединение на основе Ca может представлять собой соединение Mg-Ca, например, Mg2Ca. Также, если исходным веществом Mg лигатуры является сплав Mg, то получаемое соединение на основе Ca может содержать по меньшей мере одно соединение, выбранное из соединения Mg-Ca, соединения Al-Ca и соединения Mg-Al-Ca. Например, соединение Mg-Ca может представлять собой Mg2Ca, соединение Al-Ca может включать по меньшей мере одно соединение, выбранное из Al2Ca и Al4Ca, и соединение Mg-Al-Ca может представлять собой (Mg,Al)2Ca.

Разложение и последующее взаимодействие добавки на основе Ca может быть подавлено путем перемешивания, подробное описание которого будет приведено ниже на стадии S3.

Добавка на основе Ca предпочтительно должна иметь большую площадь поверхности для улучшения реакционной способности и, таким образом, предпочтительно должна иметь форму порошка. Тем не менее, форма добавки на основе Ca не ограничена только порошком и может представлять собой гранулы или массы, полученные в результате слипания порошка для предотвращения его разрушения.

Частицы добавки на основе Ca могут иметь размер, составляющий от 0,1 мкм до 500 мкм, в частности от 0,1 мкм до 200 мкм. Если частицы добавки на основе Ca имеют размер менее 0,1 мкм, то вследствие малого размера частиц добавка на основе Ca может разлетаться под действием горячего воздуха, исходящего от сублимированного Mg, и, таким образом, ее введение в тигель может быть затруднено. Также, добавка на основе Ca может образовывать агломераты, и, таким образом, ее смешение с расплавом металла, имеющим форму жидкости, может быть затруднено. Указанные агломераты имеют сниженную площадь поверхности, доступную для реакции, и, таким образом не являются предпочтительными. Если добавка на основе Ca имеет размер, превышающий 500 мкм, площадь поверхности, доступная для реакции, снижается и, кроме того, добавка на основе Ca может не вступать в реакцию с расплавом Mg.

Добавку на основе Ca можно вводить в количестве, составляющем от 0,001 масс.% до 30 масс.%, более конкретно от 0,01 масс.% до 15 масс.%. Если добавку на основе Ca вводят в количестве менее 0,001 масс.%, механические свойства Mg сплава незначительно или слабо улучшаются. Также, если добавку на основе Ca вводят в количестве, превышающем 30 масс.%, то внутренние свойства Mg могут не проявиться.

Добавку на основе Ca можно вводить в расплав Mg полностью за один раз или раздельно с интервалами. Также, необходимое количество добавки на основе Ca можно вводить полностью за один раз, или добавку на основе Ca можно разделять на соответствующие количества и вводить раздельно с интервалами. Если добавка на основе Ca имеет форму мелкозернистого порошка, то добавку на основе Ca можно вводить раздельно с интервалами для снижения возможности образования агломератов частиц добавки на основе Ca и для ускорения реакции с участием добавки на основе Ca.

Для ускорения разложения добавки на основе Ca и реакции с ее участием на стадии S3 можно проводить перемешивание. В этом случае перемешивание можно начинать одновременно с введением добавки на основе Ca или после нагревания введенной добавки на основе Ca до конкретной температуры в расплаве металла.

В типовом способе легирования металла расплав металла и легирующий элемент активно перемешивают путем, например, конвекции, для инициирования реакции в расплаве металла. Тем не менее, согласно настоящему варианту реализации, если происходит активная реакция с участием добавки на основе Ca, то добавка на основе Ca вступает в реакцию менее эффективно и, таким образом, главным образом, остается в конечном расплаве в неразложенном состоянии. Если добавка на основе Ca остается в конечном расплаве металла в таком состоянии, как описано выше, добавка на основе Ca может входить в состав отлитого сплава Mg, и, таким образом, механические свойства Mg сплава могут ухудшаться.

На Фиг.21 приведена схематическая диаграмма, на которой показано разложение CaO в верхней части расплава Mg при добавлении CaO в расплав Mg. Согласно Фиг.21 CaO разлагается на O и Ca в верхней части расплава Mg. В этом случае полученный в результате разложения кислород может выводиться в форме газа (O2) или может оставаться в расплаве Mg в форме окислов или шлама. При этом, полученный в результате разложения Ca может взаимодействовать с другим(и) элементом(ами) в расплаве металла с образованием различных соединений.

Соответственно, в настоящем варианте реализации, более важным является получение реакционной среды, обеспечивающей взаимодействие добавки на основе Ca на поверхности расплава металла, а не смешение добавки на основе Ca с расплавом Mg. В этом случае для обеспечения сохранения добавки на основе Ca на поверхности расплава металла и воздействия воздуха в течение максимально возможного времени верхнюю часть расплава Mg можно перемешивать.

В Таблице 1 показаны результаты измерения остаточного количества CaO в зависимости от режима перемешивания при добавлении CaO в расплав Mg АМ60В. В этом случае размер частиц добавки CaO составлял 70 мкм, добавляемое количество составляло 5 масс.%, 10 масс.% и 15 масс.%. В качестве режимов перемешивания выбирали перемешивание только верхней части, перемешивание массы и отсутствие перемешивания расплава Mg. Как показано в Таблице 1, при перемешивании только верхней части расплава Mg, в отличие от других случаев, максимальное количество добавляемого CaO восстанавливалось до Ca.

Перемешивание можно проводить только в верхней части, которая составляет до 20%, желательно до 10%), от общей глубины расплава металла и находится на его поверхности. Если перемешивание проводят на глубине, составляющей 20% или более от общей глубины, то разложение добавки на основе Ca на поверхности расплава Mg может быть затруднено.

В этом случае время перемешивания может быть различным в зависимости от состояния добавляемого порошка и температуры расплава металла, и предпочтительным является перемешивания расплава металла в течение достаточного времени до полного разложения введенной добавки на основе Ca в расплаве металла. В этом случае разложение означает, что разложение добавки на основе Ca происходит по существу полностью. Разложение добавки на основе Ca в расплаве Mg в результате перемешивания и образование Ca в результате разложения могут дополнительно ускорять реакции получения различных соединений.

После завершения стадии S3 проводят стадию S4 для отверждения расплава Mg с получением Mg лигатуры. На стадии S4 температура формы может находиться в диапазоне от комнатной температуры (например, 25°C) до 400°C. Также лигатуру можно удалять из формы после охлаждения формы до комнатной температуры. Тем не менее, если лигатура полностью затвердела, то лигатуру можно удалять даже до достижения комнатной температуры.

В этом случае в качестве формы можно применять любые формы, выбранные из металлических форм, керамических форм, графитовых форм и их эквивалентов. Также способ литья может включать литье в песчаную форму, литье в металлическую форму, литье без применения давления, непрерывное литье, литье под низким давлением, литье под давлением, литье в выплавляемые формы, тиксотропное литье и т.д.

Литье без применения давления может означать способ литья жидкого сплава в форму под действием силы тяжести, литье под низким давлением может означать способ литья жидкого сплава в форму путем оказания давления только на поверхность жидкого сплава с применением газа. Тиксотропное литье представляет собой способ литья, проводимый в полутвердом состоянии, и является комбинированным способом, в котором сочетаются преимущества типового литья и горячей штамповки. Тем не менее, настоящее изобретение не ограничено типом формы и способом или процессом литья.

Полученная выше Mg лигатура содержит матрицу, имеющую множество доменов, разделенных друг от друга субграницами. В этом случае множество доменов, разделенных друг от друга, может представлять собой множество зерен, разделенных границами зерен, а в качестве другого примера может представлять собой множество фазовых областей, отделенных двумя или более различными границами фаз.

Кроме того, соединение на основе Ca, которое образовалось при получении Mg лигатуры, может быть распределено в матрице Mg лигатуры. В этом случае соединение на основе Ca может представлять собой соединение, полученное в результате взаимодействия добавки на основе Ca, которую вводят на стадии S2, и другого(их) элемента(ов), например, Mg и/или Al, входящих в состав исходного Mg материала.

То есть добавка на основе Ca восстанавливается до Ca в результате введения добавки на основе Ca в расплав Mg и ее перемешивания или выдерживания в расплаве. В целом, так как добавка на основе Ca является термодинамически более стабильной по сравнению с Mg, то Ca не должен выделяться из добавки на основе Ca из-за ее восстановления в расплаве Mg. Тем не менее, согласно экспериментам, проведенным авторами настоящего изобретения, показано, что добавка на основе Ca восстанавливается в расплаве Mg. Восстановленный Ca может вступать в реакции с другим(и) элементом(ами), например, с Mg и/или Al, входящим(ими) в состав исходного материала и, таким образом, образовывать соединение на основе Ca.

Соответственно, добавка на основе Ca является источником Ca, используемого для получения соединения на основе Ca в Mg лигатуре, и является дополнительным элементом, который вводят в расплав исходного материала, используемого для получения лигатуры. Соединение на основе Ca представляет собой новое соединение, полученное в результате реакции Ca, входящего в состав добавки на основе Ca, и другого(их) элемента(ов), входящего(их) в состав исходного материала.

Несмотря на то, что Ca растворим в Mg, обнаружили, что Ca, полученный в результате восстановления добавки на основе Ca в расплаве Mg, согласно настоящему изобретению, только частично растворим в расплаве Mg и, главным образом, образует соединение на основе Ca.

В случае если исходным материалом Mg лигатуры является чистый Mg, то получаемое соединение на основе Ca может представлять собой соединение Mg-Ca, например, Mg2Ca. Кроме того, если исходным материалом Mg лигатуры является Mg сплав, например, сплав Mg-Al, то получаемое соединение на основе Ca может включать по меньшей мере одно соединение, выбранное из соединения Mg-Ca, соединения Al-Ca и соединения Mg-Al-Ca. Например, соединение Mg-Ca может представлять собой Mg2Ca, соединение Al-Ca может включать по меньшей мере одно соединение, выбранное из Al2Ca и Al4Ca, а соединение Mg-Al-Ca может представлять собой (Mg,Al)2Ca.

В этом случае существует высокая вероятность того, что соединение на основе Ca распределится по границам зерен, т.е., по границам между зернами, или по границам фаз, т.е. по границам между фазовыми областями. Такое распределение происходит за счет того, что около указанных границ имеется разреженное пространство с относительно высокой энергией по сравнению с внутренними областями зерен или фазовых областей, что, таким образом, может обеспечивать благоприятные центры нуклеации и роста зерен соединения на основе Ca.

На Фиг.2A-2D приведены изображения электронного микрозондового анализа (ЕРМА) Mg лигатуры, полученной путем добавления СаО в качестве соединения на основе Са в сплав Mg-Al согласно одному из вариантов реализации настоящего изобретения.

На Фиг.2A показана микроструктура Mg лигатуры, полученная при помощи обратного рассеяния электронов. Как показано на Фиг.2A, Mg лигатура содержит области, окруженные соединением (светлая часть), то есть микроструктура состоит из множества зерен. В этом случае соединение (светлая часть) образуется по границам зерен. На Фиг.2B-2D приведены изображения ЕРМА, на которых показаны результаты для компонентов, Al, Ca и O, соответственно, в области, содержащей соединение (светлая часть).

Al и Ca были обнаружены в соединении (светлая часть на Фиг.2A), как показано на Фиг.2B и 2C, но O не был обнаружен, как показано на Фиг.2D. Таким образом, можно предположить, что соединение Al-Ca, которое образуется в результате реакции Са, выделенного из СаО, и Al, входящего в состав исходного материала, распределяется по границам зерен Mg лигатуры. Соединение Al-Ca может представлять собой Al2Ca или Al4Ca, которые представляют собой интерметаллические соединения.

Кроме того, приведенные выше результаты ЕРМА показывают, что соединение Al-Ca, главным образом, распределено по границам зерен Mg лигатуры, так как соединение на основе Са с большей долей вероятности распределяется по границам зерен а не во внутренних областях зерен за счет того, что границы зерен имеют открытую структуру. Тем не менее, полученные результаты анализа не означают, что соединения на основе Ca полностью распределяются только по границам зерен. В некоторых случаях соединение на основе Ca может находиться внутри зерен.

Полученную выше Mg лигатуру используют для введения в Al сплав. Согласно приведенному выше описанию Mg лигатура содержит соединение на основе Ca, которое получено в результате взаимодействия Ca, входящего в состав добавки на основе Ca, используемой для легирования, и Mg и/или Al. Все соединения на основе Ca представляют собой интерметаллические соединения и имеют температуру плавления выше температуры плавления Al (658°C). Например, температуры плавления Al2Ca и Al4Ca, т.е. соединений Al-Са, составляют 1079°C и 700°C, соответственно, что выше температуры плавления Al.

Соответственно, если лигатуру, содержащую вышеописанное соединение на основе Ca, добавляют в расплав Al, то соединение на основе Ca, главным образом, сохраняет исходное состояние и не плавится в расплаве металла. Кроме того, если Al сплав получают путем литья расплава металла, соединение на основе Са может входить в состав Al сплава.

Обратимся к описанию способа получения Al сплава согласно одному из вариантов реализации настоящего изобретения.

Al сплав согласно одному из вариантов реализации настоящего изобретения можно получить путем получения расплава металла, в котором Mg лигатура и Al находятся в расплавленном состоянии, путем плавления Al с образованием расплава Al и последующего добавления Mg лигатуры, содержащей соединение на основе Ca, в расплав Al. В другом способе Al и Mg лигатуру можно помещать в устройство для плавления, такое как тигель, а затем совместно нагревать для плавления.

На Фиг.3 приведена блок-схема способа получения Al сплава согласно одному из вариантов реализации настоящего изобретения, в частности, способа получения Al сплава путем образования расплава Al и последующего добавления и плавления Mg лигатуры, полученной при помощи вышеописанного способа, в расплаве Al.

Проиллюстрированный на Фиг.3 способ получения Al сплава включает получение расплава Al (S11), добавление Mg лигатуры (S12), перемешивание или выдерживание (S13) и литье (S14).

Сначала на стадии S11 получают расплав Al путем помещения Al в тигель и нагревания Al при температуре в диапазоне от 600°C до 900°C. На стадии S11 Al может иметь любую форму, выбранную из чистого Al, Al сплава и их эквивалентов. Al сплав, например, может представлять собой любой сплав, выбранный из кованого Al сплава 1000 серии, 2000 серии, 3000 серии, 4000 серии, 5000 серии, 6000 серии, 7000 серии и 8000 серии и литого Al сплава 100 серии, 200 серии, 300 серии, 400 серии, 500 серии и 700 серии.

Затем на стадии S12 Mg лигатуру, полученную при помощи вышеописанного способа, добавляют в расплав Al. В этом случае Mg лигатуру, используемую на стадии S12, можно добавлять в количестве от 0,0001 массовой части до 30 массовых частей на 100 массовых частей Al. Если Mg лигатуру добавляют в количестве менее 0,0001 массовой части, то эффекты (прочность, устойчивость к коррозии, свариваемость и т.д.), достигаемые в результате добавления Mg лигатуры, могут быть недостаточными. Кроме того, если Mg лигатуру добавляют в количестве, превышающем 30 массовых частей, то внутренние свойства Al сплава могут не проявиться.

В этом случае Mg лигатуру можно добавлять в форме брусков. Тем не менее, форма Mg лигатуры не ограничена брусками, и лигатуру можно добавлять в различных формах, таких как порошковая форма или гранулы. Кроме того, размер частиц Mg лигатуры не ограничен.

При добавлении Mg лигатуры соединение на основе Ca, входящее в состав Mg лигатуры, также попадает в расплав Al. Согласно приведенному выше описанию соединение на основе Ca, которое вводят в расплав Al, может включать по меньшей мере одно соединение, выбранное из соединения Mg-Ca, соединения Al-Ca и соединения Mg-Al-Ca.

В этом случае небольшое количество защитного газа можно дополнительно вводить для предотвращения окисления Mg лигатуры. В качестве защитного газа, который может подавлять окисление расплава Mg, как правило, можно применять SF6, SO2, СО2, HFC-134а, Novec™612, инертный газ, их эквиваленты или смесь газов.

Тем не менее, согласно настоящему изобретению применение указанного выше защитного газа по существу не является необходимым, и газ можно не добавлять. То есть, при добавлении Mg лигатуры, содержащей соединение на основе Ca, согласно настоящему изобретению устойчивость к воспламенению повышается в результате повышения устойчивости к окислению Mg лигатуры, и значительно снижается включение примесей, таких как оксиды, в расплав металла по сравнению с типовыми случаями, в которых добавляют Mg, не содержащий соединение на основе Ca. Таким образом, согласно вышеописанному способу даже в отсутствие защитного газа можно значительно повышать чистоту расплава Al, и, таким образом, значительно улучшать качество расплава металла.

Затем на стадии S13 расплав Al перемешивают или выдерживают в течение от 1 до 400 минут. В этом случае, если время перемешивания или выдерживания составляет менее 1 минуты, то смешение Mg лигатуры и расплава Al является недостаточным. С другой стороны, если время перемешивания или выдерживания составляет более 400 минут, то перемешивание или выдерживание расплава Al занимает неоправданно много времени.

После завершения стадии S13 проводят стадию S14 для отверждения расплава Al в форме с получением Al сплава. На стадии S14 температура формы может находиться в диапазоне от комнатной температуры (например, 25°C) до 400°C. Кроме того, лигатуру можно удалять из формы после охлаждения формы до комнатной температуры. Тем не менее, если лигатура полностью затвердела, то лигатуру можно удалять даже до достижения комнатной температуры. Способ литья подробно описан выше в отношении способа получения Mg лигатуры и, таким образом, не будет повторяться здесь.

В этом случае полученный Al сплав может представлять собой любой сплав, выбранный из кованного Al сплава 1000 серии, 2000 серии, 3000 серии, 4000 серии, 5000 серии, 6000 серии, 7000 серии и 8000 серии и литого Al сплава 100 серии, 200 серии, 300 серии, 400 серии, 500 серии и 700 серии.

Согласно приведенному выше описанию при добавлении Mg лигатуры, содержащей соединение на основе Са можно увеличивать чистоту расплава Al, и, таким образом, значительно улучшать механические свойства литого расплава Al. То есть, за счет увеличения чистоты расплава металла примеси, такие как оксиды или другие соединения включения, которые ухудшают механические свойства, отсутствуют в Al сплаве, отлитом из расплава металла, и содержание пузырьков в отлитом Al сплаве также значительно снижено. Так как внутренние области описанного выше литого Al сплава обладают повышенной чистотой по сравнению с традиционным Al сплавом, Al сплав согласно настоящему изобретению имеет улучшенные механические свойства, например, предел текучести, предел прочности при растяжении и удлинение при растяжении, по сравнению с традиционным Al сплавом.

Соответственно, несмотря на то, что согласно настоящему изобретению получают Al сплав, имеющий такое же содержание Mg, чистота расплава металла возрастает, и, таким образом, литой Al сплав обладает превосходными свойствами.

Также, так как потери Mg при добавления в расплав Al снижены, то даже при добавлении меньшего количества Mg по сравнению с традиционным способом получения, можно более экономично получать Al сплав, имеющий по существу такое же содержание Mg что и традиционный Al сплав.

Кроме того, при добавлении Mg лигатуры согласно настоящему изобретению в расплав Al нестабильность Mg в расплаве Al можно значительно снизить, и, таким образом, значительно проще повысить содержание Mg по сравнению с традиционным сплавом.

Количество Mg, растворенного в Al, может составлять до 15 масс.%, что, таким образом, может улучшить механические свойства Al сплава. Например, при добавлении Mg в Al сплавы 300 серии или 6000 серии можно улучшить прочность и растяжимость Al сплава.

Тем не менее, в традиционном сплаве вследствие вышеописанного высокого окислительного потенциала Mg оксид или другое соединение включения могут смешиваться с расплавом металла, и, таким образом, качество Al сплава может ухудшаться. Так как указанная выше проблема становится более серьезной при повышении содержания Mg даже в случае применения защитного газа, эффективное повышение содержания Mg, добавляемого в расплав Al, является невозможным.

С другой стороны, согласно настоящему изобретению Mg лигатуру можно эффективно добавлять в расплав Al таким образом, чтобы при повышении относительного содержания Mg литейные свойства сохранялись за счет простоты повышения содержания Mg в Al сплаве по сравнению с традиционным сплавом. Соответственно, если Mg лигатуру добавляют в Al сплав 300 серии или 6000 серии согласно настоящему изобретению, то тем самым можно подавить смешение оксида или другого соединения включения и улучшить прочность, удлинение при растяжении и литейные свойства. Кроме того, можно использовать Al сплавы 500 серии или 5000 серии, которые по существу не применяют в настоящее время.

Например, в Al сплаве согласно настоящему изобретению можно легко повысить количество растворенного Mg до 0,1 масс.% или более, до 5 масс.% или более, до 6 масс.% или более, также до 10 масс.% или более, кроме того даже до 15 масс.%, что соответствует пределу растворимости.

Стабильность Mg в Al сплаве может быть особенно полезной в случае повторного применения Al сплава, получаемого из отходов. Например, если содержание Mg в отходах, применяемых для получения Al сплава, является высоким, то применяют способ снижения содержания Mg до требуемого содержания (далее называемый «способом удаления магния»). Если требуемое содержание Mg является низким, то сложность и затраты на проведение удаления магния повышаются.

Например, в Al сплаве 383 технически просто снизить содержание Mg до 0,3 масс.%, но очень сложно снизить содержание Mg до 0,1 масс.%. Кроме того, для снижения относительного содержания Mg применяют газообразный хлор (Cl2); однако, газообразный хлор вреден для окружающей среды и его применение требует дополнительных затрат.

Однако Al сплав, полученный с применением Mg лигатуры, содержащей соединение на основе Ca, согласно настоящему изобретению, может иметь содержание Mg, составляющее более 0,3 масс.%, и, таким образом, обладает технологическими, экологическими и экономическими преимуществами.

Также, способ получения Al сплава согласно настоящему изобретению может дополнительно включать добавление небольшого количества железа (Fe) после проведения стадий S11 или S12. В этом случае количество добавляемого Fe может быть меньше количества, добавляемого в традиционном случае. То есть, в случае традиционных способов литья Al сплава, например, литья под давлением, вследствие спайки матрицы, полученной из металла на основе железа, и отливаемого материала на основе Al матрица может получать повреждения. Для решения этой проблемы от 1,0 масс.% до 1,5 масс.% Fe традиционно добавляют в Al сплав в случае литья Al сплава под давлением. Тем не менее, добавление железа может вызывать другую проблему, заключающуюся в снижении устойчивости к коррозии и удлинения при растяжении Al сплава.

Однако согласно приведенному выше описанию Al сплав согласно настоящему изобретению может иметь высокое относительное содержание Mg, и традиционная проблема спайки с матрицей может быть значительно уменьшена, несмотря на то, что существенно более низкое относительное количество Fe добавляют по сравнению с традиционными способами. Соответственно, это позволяет решить традиционную проблему, заключающуюся в снижении устойчивости к коррозии и удлинения при растяжении.

В этом случае содержание Fe, добавляемого для получения Al сплава, может составлять 1,0 масс.% или менее (но более 0 масс.%) в пересчете на количество Al сплава, более предпочтительно 0,2 масс.% или менее (но более 0 масс.%). Таким образом, если относительное содержание Fe находится в рамках вышеуказанного диапазона, то Fe можно включать в матрицу Al сплава.

Свойства Al сплава, полученного при помощи способа получения Al сплава согласно настоящему изобретению, будут описаны более подробно.

Al сплав, полученный при помощи способа получения Al сплава согласно настоящему изобретению, содержит Al матрицу и соединение на основе Ca в Al матрице, причем Mg может быть растворен в Al матрице.

В этом случае количество Mg, растворенного с Al матрице, может находиться в диапазоне от 0,1 масс.% до 15 масс.%. Также, количество Ca, растворенного в Al матрице, может быть равно пределу растворимости или менее, например, может составлять 500 ppm или менее.

Как описано выше, Ca, полученный в результате восстановления добавки на основе Ca, которую вводят в Mg лигатуру, главным образом существует в форме соединения на основе Ca, и только некоторая его часть растворена в Mg матрице. Если Mg лигатуру добавляют в расплав Al, то, так как Ca, растворенный в Mg лигатуре, находится в разбавленном состоянии, количество Ca, по существу растворенного в матрице Al сплава, также является очень низким и равно пределу растворимости или менее.

Соответственно, Al сплав согласно настоящему изобретению имеет микроструктуру, в которой количество Ca, растворенного в Al матрице, составляет менее предела растворимости, например, менее 500 ppm, и в Al матрице отдельно образуется соединение на основе Ca.

В этом случае Al матрица может содержать множество доменов, разделенных друг от друга границами, и соединение на основе Ca может находиться на границах или внутри доменов.

Al матрицу можно определить как структурную металлическую матрицу, в которой основным компонентом является Al, а другой легирующий элемент растворен в матрице, или другой легирующий элемент, отличный от соединения на основе Ca, или соединение, содержащее другой легирующий элемент, образует отдельную фазу.

В этом случае множество доменов, разделенных друг от друга, может, как правило, представлять собой множество зерен, разделенных границами зерен, и в качестве другого примера может представлять собой множество фазовых областей, отделенных двумя или более различными границами фаз.

Al сплав согласно настоящему изобретению может обладать улучшенными механическими свойствами, в зависимости от от соединения на основе Ca, образующегося в Mg лигатуре. Как уже описывалось выше, при добавлении Mg лигатуры в расплав Al соединение на основе Ca, содержащееся в Mg лигатуре, также вводится в расплав Al. Все соединения на основе Ca представляют собой интерметаллические соединения, полученные в результате взаимодействия Ca и других металлических элементов, и имеют более высокие температуры плавления по сравнению с Al.

Соответственно, при добавлении лигатуры, содержащей соединение на основе Ca, в расплав Al соединение на основе Ca может оставаться в нерасплавленном состоянии в расплаве металла. Кроме того, при получении Al сплава путем литья расплава металла соединение на основе Ca может входить в состав Al сплава.

Соединение на основе Ca может быть диспергировано и распределено в Al сплаве в форме мелкозернистых частиц. Соединение на основе Ca, как интерметаллическое соединение, представляет собой материал, обладающий более высокой прочностью по сравнению с Al, который составляет матрицу. За счет дисперсионного распределения указанного материала с высокой прочностью можно повышать прочность Al сплава.

Кроме того, соединение на основе Ca может обеспечивать центры нуклеации при фазовом переходе Al сплава из жидкого в твердое состояние. То есть, фазовый переход из жидкой в твердую фазу при отверждении Al сплава происходит за счет нуклеации и роста зерен. В этом случае, так как соединение на основе Ca, как таковое, выступает в качестве центра гетерогенной нуклеации, то нуклеация при фазовом переходе в твердое состояние изначально возникает на границе поверхности соединения на основе Ca и жидкой фазы. Рост зарождающейся твердой фазы происходит вокруг соединения на основе Ca.

Если соединения на основе Ca распределены в объеме сплава, то твердые фазы, рост которых происходит на поверхности различных частиц соединений на основе Ca, контактируют друг с другом с образованием границ, и указанные границы могут образовывать границы зерен или границы фаз. Соответственно, если соединение на основе Ca выступает в качестве центра нуклеации, то соединение на основе Ca содержится внутри зерен или фазовых областей, и зерна или фазовые области становятся более мелкими по сравнению со сплавом, в котором соединение на основе Ca отсутствует.

Также, соединение на основе Ca может быть распределено по границам зерен, т.е. по границам между зернами, или по границам фаз, т.е. по границам между фазовыми областями. Такое распределение происходит за счет того, что около указанных границ имеется разреженное пространство с относительно высокой энергией по сравнению с внутренними областями зерен или фазовых областей, что, таким образом, может обеспечивать благоприятные центры нуклеации и роста зерен соединения на основе Ca.

В случае распределения соединения на основе Ca по границам зерен или границам фаз в Al сплаве, за счет того, что указанное соединение на основе Ca выступает в качестве препятствия для движения границ зерен или границ фаз, движение границ зерен или границ фаз может быть затруднено, и, таким образом, средний размер зерен или фазовых областей может снижаться.

Соответственно, Al сплав согласно настоящему изобретению в среднем может иметь более мелкие и небольшие зерна или фазовые области по сравнению с Al сплавом, не содержащим соединение на основе Ca. Указанные мелкие и небольшие зерна или фазовые области, полученные в результате используемые соединения на основе Ca, могут улучшать прочность и удлинение при растяжении Al сплава.

Al матрица может представлять собой любую матрицу, выбранную из кованого Al сплава 1000 серии, 2000 серии, 3000 серии, 4000 серии, 5000 серии, 6000 серии, 7000 серии и 8000 серии, а также литого Al сплава 100 серии, 200 серии, 300 серии, 400 серии, 500 серии и 700 серии.

В Al сплаве согласно настоящему изобретению общее содержание Ca может составлять от 0,0001 массовой части до 10 массовых частей на 100 массовых частей Al.

Общее содержание Ca представляет собой сумму количества Ca, растворенного в Al матрице, и количества Ca, содержащегося в виде соединения на основе Ca.

В этом случае, большая часть Ca, содержащегося в Al сплаве, присутствует в виде соединения на основе Ca, а количество Ca, растворенного в Al матрице, является небольшим. То есть, согласно приведенному выше описанию большая часть Ca, полученного в результате восстановления добавки на основе Ca, которую вводят в Mg лигатуру, не растворяется в Mg матрице и образует соединение на основе Ca. Соответственно, если Mg лигатуру добавляют для получения Al сплава, то, так как количество Ca, растворенного в Mg лигатуре, является небольшим, то количество Ca, растворенного в Al матрице в виде Mg лигатуры, также является небольшим и составляет, например, 500 ppm или менее.

Кроме того, Al матрица может иметь содержание растворенного Mg, составляющее от 0,1 масс.% до 15 масс.%, от 5 масс.% до 15 масс.%, также от 6 масс.% до 15 масс.%, кроме того от 10 масс.% до 15 масс.%. То есть, согласно приведенному выше описанию, если используют Mg лигатуру, полученную путем введения добавки на основе Ca, согласно настоящему изобретению, то количество Mg, добавляемого в расплав Al, можно эффективно повысить. Соответственно, количество Mg, растворенного в Al матрице, также можно повысить.

Увеличение количества растворенного Mg может вносить значительный вклад в повышение прочности Al сплава за счет упрочнения твердого раствора и термообработки и может обеспечивать превосходные литейные свойства и отличные механические свойства по сравнению с традиционным коммерчески доступным сплавом.

Кроме того, Al сплав согласно одному из вариантов реализации настоящего изобретения имеет улучшенную устойчивость к окислению по сравнению с Al сплавом, соответствующим Al сплаву согласно одному из вариантов реализации, который не содержит вышеописанное соединение на основе Ca. Согласно приведенному далее описанию устойчивость к окислению Al сплава согласно настоящему изобретению можно повысить, если количество добавки соединения на основе Ca, которую вводят для получения Mg лигатуры, является высоким. Улучшение устойчивости к окислению связано с улучшением качества Al сплава и/или с распределением соединения на основе Ca в матрице.

В этом случае Al сплав, соответствующий Al сплаву согласно одному из вариантов реализации, может относиться к типовому Al сплаву, содержащему одинаковые дополнительные элементы, отличные от добавки на основе Ca, с Al сплавом согласно одному из вариантов реализации, например, одинаковые элементы, соответствующие стандартам американской алюминиевой ассоциации.

Например, если Al сплав согласно одному из вариантов реализации получают путем добавления Mg лигатуры, содержащей соединение на основе Ca, но не чистого Mg, в типовой сплав 6061, то Al сплав, соответствующий Al сплаву согласно одному из вариантов реализации, может представлять собой типовой сплав 6061.

Кроме того, в узком смысле, Al сплав, соответствующий Al сплаву согласно одному из вариантов реализации, может относиться к Al сплаву, имеющему одинаковое содержание дополнительных элементов, отличных от добавки на основе Ca, с Al сплавом согласно одному из вариантов реализации. Например, если Al сплав представляет собой новый Al сплав, который не относится к сплавам, соответствующим стандартам американской алюминиевой ассоциации, то Al сплав, соответствующий Al сплаву, может относиться к Al сплаву, имеющему по существу такое же содержание дополнительных элементов (за исключением добавки на основе Ca) что и новый Al сплав. В этом случае «одинаковый» не означает «математически одинаковый», но «практически одинаковый» с учетом, например, некоторого диапазона ошибки эксперимента.

Далее для лучшего понимания настоящего изобретения предложены экспериментальные примеры. Экспериментальные примеры, описанные ниже, приведены только для улучшения понимания настоящего изобретения, и настоящее изобретение не ограничено приведенными ниже экспериментальными примерами.

В Таблице 2 приведены сравнительные литейные свойства Al сплава, полученного путем добавления Mg лигатуры, содержащей СаО в качестве добавки на основе Ca, в Al (Экспериментальный пример 1), и Al сплава, полученного путем добавления чистого Mg, не содержащего добавку на основе Ca, в Al (Пример сравнения 1).

В частности, Al сплав в экспериментальном примере 1 получали путем добавления 305 г Mg лигатуры в 2750 г Al, а Al сплав в примере сравнения 1 получали путем добавления 305 г чистого Mg в 2750 г Al. В Mg лигатуре, применяемой в экспериментальном примере 1, в качестве исходного материала применяли сплав Mg-Al, относительное массовое содержание CaO в пересчете на исходный материал составляло 0,3.

Согласно Таблице 2 количество примесей, плавающих на поверхности расплава металла (количество шлака), значительно ниже в случае добавления Mg лигатуры ((Экспериментальный пример 1) по сравнению со случаем добавления чистого Mg (Пример сравнения 1). Также, содержание Mg в Al сплаве выше в случае добавления Mg лигатуры (Экспериментальный пример 1) по сравнению со случаем добавления чистого Mg (Пример сравнения 1). Таким образом, можно увидеть, что согласно настоящему изобретению потеря Mg значительно снижается по сравнению со способом добавления чистого Mg.

Также, текучесть расплава металла и твердость Al сплава в случае добавления Mg лигатуры (Экспериментальный пример 1) превышают значения, аналогичных характеристик, полученные в случае добавления чистого Mg (Пример сравнения 1).

На Фиг.4A и 4B изображены состояния расплава металла согласно Экспериментальному примеру 1 и Примеру сравнения 1. Согласно Фиг.4A и 4B состояние расплава металла является хорошим в экспериментальном примере 1 (Фиг.4A), но поверхность расплава металла становилась черной в результате окисления Mg в примере сравнения 1 (ФИГ.4B).

На Фиг.5A и 5B приведены сравнительные изображения поверхностей литых материалов, полученных из Al сплавов согласно экспериментальному примеру 1 и примеру сравнения 1.

Согласно Фиг.5A и 5B поверхность литого материала из Al сплава, полученного путем добавления Mg лигатуры, согласно экспериментальному примеру 1 (Фиг.5A) является более чистой по сравнению с поверхностью литого материала из Al сплава, полученного путем добавления чистого Mg, согласно примеру сравнения 1 (Фиг.5B). Увеличение чистоты происходит в результате улучшения литейных свойств, вызванного добавлением СаО в Mg лигатуру. То есть, в случае литья Al сплава, полученного путем добавления чистого Mg (Пример сравнения 1), на поверхности возникают следы горения, вызванные окислением чистого Mg во время литья. Тем не менее, при литье Al сплава, полученного путем добавления Mg лигатуры, содержащей СаО (Экспериментальный пример 1), возгорание подавляется и, таким образом, становится возможным получить чистую поверхность.

Таким образом, можно увидеть, что качество расплава металла значительно улучшается и, таким образом, литейные свойства улучшаются в случае добавления Mg лигатуры по сравнению со случаем добавления чистого Mg.

На Фиг.6A и 6B показаны результаты энергодисперсионной рентгеновской спектроскопии (EDS) Al сплавов согласно экспериментальному примеру 1 и примеру сравнения 1, проводившейся на сканирующем электронном микроскопе (СЭМ). Согласно Фиг.6A и 6B в Al сплаве, полученном путем добавления чистого Mg, согласно примеру сравнения 1 (Фиг.6B) обнаружили только Mg и Al. Однако, в Al сплаве, полученном путем добавления Mg лигатуры, содержащей СаО, согласно экспериментальному примеру 1 (Фиг.6A) содержался Ca. Также, Mg и Al были обнаружены в тех же положениях, количество обнаруженного кислорода было незначительным. Таким образом, можно увидеть, что Ca содержится в виде соединения на основе Ca, полученного в результате взаимодействия с Mg и/или Al после восстановления СаО.

Фиг.7A представляет собой изображение ЕРМА микроструктуры Al сплава, полученного в экспериментальном примере 1. Фиг.7B-7E представляют собой изображения ЕРМА, на которых показаны результаты для отдельных компонентов, Al, Ca, Mg и O, соответственно.

Ca и Mg были обнаружены в тех же положениях в Al матрице, что и на Фиг.7B-7D, О не поддавался обнаружению, как показано на Фиг.7E.

Приведенные выше результаты соответствуют результату, показанному на Фиг.6A, и, таким образом, снова можно увидеть, что Ca содержится в виде соединения на основе Ca, полученного в результате взаимодействия с Mg и/или Al после восстановления СаО.

В Таблице 3 показаны сравнительные механические свойства отлитых под давлением сплавов согласно примерам сравнения и отлитых под давлением сплавов согласно экспериментальным примерам настоящего изобретения.

Экспериментальный пример 2 соответствует отлитому под давлением двойному сплаву Al-Mg, полученному путем добавления 10 масс.% Mg лигатуры, содержащей СаО, в Al. Пример сравнения 2 соответствует коммерчески доступному Al сплаву Magsimal-59, содержащему от 5,0 масс.% до 6,0 масс.% Mg, что является относительно высоким содержанием Mg для коммерчески доступных Al сплавов.

Согласно Таблице 3 при сравнении экспериментального примера 2 и примера сравнения 2, где содержание Mg является относительно высоким, значения предела прочности при растяжении, предела текучести и удлинения при растяжении для экспериментального примера 2 превышают значения аналогичных параметров для примера сравнения 2. В частности, в экспериментальном примере 2, несмотря на содержание Mg в Al, составляющее 10 масс.%, достигается предел прочности при растяжении, составляющий более 360 МПа, и максимальное удлинение при растяжении, составляющее 8%.

Согласно приведенному выше описанию при повышении содержания Mg в расплаве Al качество расплава металла снижается в результате окисления Mg. Фактически, если содержание Mg в Al составляет 10 масс.%, коммерческая реализации отлитого под давлением сплава может быть затруднена.

Тем не менее, согласно экспериментальному примеру 2, где содержание Mg повышено до 10 масс.%, вследствие того, что расплав металла поддерживают в хорошем состоянии, можно увидеть, что отрицательные эффекты, сопровождающие добавление Mg, подавляются, но реализуется улучшение механических свойств, возникающее в результате добавления Mg.

На Фиг.8 изображена микроструктура сплава согласно экспериментальному примеру 2. В соответствии с Фиг.8 в сплаве согласно экспериментальному примеру 2, несмотря на то, что содержание Mg составляет 10 масс.%, примеси, такие как оксиды или другие соединения включения, не обнаружены, и образуются мелкие зерна. Размер зерен сплава согласно экспериментальному примеру 2 является очень низким по сравнению с распространенными коммерчески доступными сплавами. Указанную чистоту и мелкозернистость рассматривают в числе факторов, обеспечивающих превосходные механические свойства сплава согласно экспериментальному примеру 2.

Пример сравнения 3 соответствует отлитому под давлением материалу, полученному с использованием сплава 7хх, содержащего Mg в количестве от примерно 2 масс.% до примерно 3,5 масс.%, а экспериментальный пример 3 соответствует материалу, отлитому под давлением, аналогичному материалу согласно примеру сравнения 3 с тем исключением, что Mg лигатуру, содержащую CaO, добавляли вместо чистого Mg в качестве легирующего элемента.

По сравнению с примером сравнения 3 в сплаве согласно экспериментальному примеру 3 достигаются значительно более высокие значения предела прочности при растяжении и предела текучести и эквивалентное значение удлинения при растяжении. Согласно приведенному выше описанию полагают, что приведенные выше результаты связаны с улучшенной чистотой расплава металла в случае получения Al сплава согласно экспериментальному примеру настоящего изобретения.

На Фиг.9A и 9B приведены сравнительные изображения микроструктур сплавов согласно экспериментальному примеру 3 и примеру сравнения 3. Согласно Фиг.9A и 9B по сравнению со сплавом согласно примеру сравнения 3 сплав согласно экспериментальному примеру 3 имеет значительно более мелкие зерна. Согласно приведенному выше описанию полагают, что указанная мелкозернистость отлитых под давлением Al сплавов согласно экспериментальным примерам достигается за счет того, что рост на границах зерен подавляется соединением на основе Ca, распределенным по границам зерен, или за счет того, что соединение на основе Ca выступает в качестве центра нуклеации при отверждении. Также, указанную мелкозернистость рассматривают в качестве одного из факторов, обеспечивающих достижение превосходных механических свойств Al сплавов согласно экспериментальным примерам.

В Таблице 4 пример сравнения 4 соответствует отлитому под давлением материалу из сплава ALDC12, который является наиболее распространенным коммерчески доступным отлитым под давлением сплавом, механические свойства которого такие, как показано в справочнике ASM. Экспериментальные примеры 4-1 и 4-2 соответствуют отлитым под давлением материалам, имеющим одинаковый состав со сплавом согласно примеру сравнения 4 с тем исключением, что Mg лигатуру, содержащую СаО, добавляют вместо чистого Mg в качестве легирующего элемента. В экспериментальном примере 4-1 0,3 масс.% Mg лигатуры, содержащей 0,5 масс.% СаО, добавляют в Al. В экспериментальном примере 4-2 0,5 масс.% Mg лигатуры, содержащей 1,0 масс.% СаО, добавляют в Al.

Как показано в Таблице 4, по сравнению с коммерчески доступным сплавом. ALDC12 согласно примеру сравнения 4 сплавы, полученные в экспериментальных примерах 4-1 и 4-2, согласно вариантам реализации настоящего изобретения, имеют более высокий предел прочности при растяжении, предел текучести и удлинение при растяжении. В частности, сплав согласно экспериментальному примеру 4-2, с более высоким содержанием СаО, также имеет более высокие значения удлинения при растяжении и прочности. Согласно приведенному выше описанию полученные выше результаты можно связать с повышением чистоты расплава металла при получении Al сплава согласно экспериментальному примеру настоящего изобретения.

На Фиг.10A-10C изображена микроструктура отлитого под давлением Al сплава согласно примеру сравнения 4 и отлитых под давлением Al сплавов согласно экспериментальным примерам 4-1 и 4-2.

Согласно Фиг.10A-10C по сравнению со сплавом, полученным в примере сравнения 4, сплавы, полученные в экспериментальных примерах 4-1 и 4-2, обладают более мелкими зернами. Согласно приведенному выше описанию полагают, что указанная мелкозернистость отлитых под давлением сплавов Al согласно экспериментальным примерам достигается за счет того, что рост на границах зерен подавляется соединением на основе Ca, распределенным по границам зерен, или за счет того, что соединение на основе Ca выступает в качестве центра нуклеации при отверждении. Также, указанную мелкозернистость рассматривают в качестве одного из факторов, обеспечивающих достижение превосходных механических свойств сплавов Al согласно экспериментальным примерам.

В Таблице 5 показаны механические свойства материалов, экструдированных из Al сплава, согласно экспериментальным примерам и материалов, экструдированных из Al сплава, согласно примерам сравнения. В экспериментальных примерах 5, 6 и 7, соответственно, показаны материалы, экструдированные из Al сплава, полученного путем добавления Mg лигатуры, содержащей СаО, в сплав 5056, сплав 6061 и сплав 7075, которые представляют собой коммерчески доступные Al сплавы, а в примерах сравнения 5, 6 и 7, соответственно, показаны сплав 5056, сплав 6061 и сплав 7075.

Изделия согласно экспериментальным примерам 5, 6 и 7 получают путем литья, экструзии и последующей термообработки Т6, а в примерах сравнения 5, 6 и 7 применяли процедуры, соответствующие стандартам ASM (термообработка Т6).

Как показано в Таблице 5, по сравнению с материалами, экструдированными из; коммерчески доступных Al сплавов, не содержащих соединение на основе Ca, материалы,; экструдированные из Al сплавов согласно экспериментальным примерам настоящего изобретения, имеют более высокие значения предела прочности при растяжении и предела текучести, а также более высокие или эквивалентные значения удлинения при I растяжении. В частности, если рассматривать сплавы 5000 серии, то по сравнению с материалом, экструдированным из коммерчески доступного Al сплава (пример сравнения 5), в материале, экструдированном из Al сплава согласно настоящему изобретению (экспериментальный пример 5), предел прочности при растяжении может быть увеличен примерно в 1,46 раза, а удлинение при растяжении может сохраняться на эквивалентном уровне. Кроме того, если рассматривать сплавы 6000 серии и 7000 серии, то по сравнению с материалами, экструдированными из коммерчески доступных Al сплавов (примеры сравнения 6 и 7), в материалах, экструдированных из Al сплавов согласно настоящему изобретению (экспериментальные примеры 6 и 7), предел прочности при растяжении и удлинение при растяжении могут быть увеличены.

При более подробном рассмотрении предела прочности при растяжении прочность согласно экспериментальному примеру 5 примерно в 1,46 раза выше прочности согласно примеру сравнения 5, прочность согласно экспериментальному примеру 6 примерно в 1,13 раза больше прочности согласно примеру сравнения 6, а прочность согласно экспериментальному примеру 7 примерно в 1,16 раза больше прочности согласно примеру сравнения 7. То есть, пределы прочности при растяжении сплавов согласно экспериментальным примерам примерно в 1,13-1,46 раза больше пределов прочности при растяжении сплавов согласно примерам сравнения. Кроме того, при рассмотрении удлинения при растяжении удлинение согласно экспериментальному примеру 5 составляет примерно 0,98 (98%) от удлинения согласно примеру сравнения 5, удлинение согласно экспериментальному примеру 6 примерно в 1,48 раза больше удлинения согласно примеру сравнения 6, а удлинение согласно экспериментальному примеру 7 примерно в 1,24 раза больше удлинения согласно примеру сравнения 7.

В целом, при повышении предела прочности при растяжении сплава удлинение при растяжении снижается. Тем не менее, Al сплавы согласно экспериментальным примерам настоящего изобретения обладают идеальными свойствами, заключающимися в увеличении прочности и удлинения при растяжении. Согласно приведенному выше описанию полученные выше результаты можно связывать с улучшением чистоты расплава металла, применяемого для получения Al сплава.

На Фиг.11-13 приведены сравнительные изображения микроструктур сплавов согласно экспериментальным примерам 5, 6 и 7 и примерам сравнения 5, 6 и 7, показанных в Таблице 5.

Согласно Фиг.11A и 11B зерна сплава согласно экспериментальному примеру 5 (Фиг.11A) имеют средний размер, составляющий примерно 25 мкм, а зерна сплава согласно примеру сравнения 5 (Фиг.11B) имеют средний размер, составляющий примерно 60 мкм. То есть, размер зерен сплава согласно экспериментальному примеру 5 составляет только 0,42 (42%) от размера зерен сплава согласно примеру сравнения 5. Согласно Фиг.12A и 12B зерна сплава согласно экспериментальному примеру 6 (Фиг.12A) имеют средний размер, составляющий примерно 30 мкм, а зерна сплава согласно примеру сравнения 6 (Фиг.12B) имеют средний размер, составляющий примерно 50 мкм. То есть, размер зерен сплава согласно экспериментальному примеру 6 составляет только 0,6 (60%) от размера зерен сплава согласно примеру сравнения 6. Согласно Фиг.13A и 13B зерна сплава согласно экспериментальному примеру 7 (Фиг.13A) имеют средний размер, составляющий примерно 25 мкм, а зерна сплава согласно примеру сравнения 7 (Фиг.13B) имеют средний размер, составляющий примерно 50 мкм. То есть, размер зерен сплава согласно экспериментальному примеру 7 составляет только 0,5 (половину) от размера зерен сплава согласно примеру сравнения 7.

Соответственно, очевидно, что материалы, экструдированные из Al сплава согласно экспериментальным примерам настоящего изобретения, являются значительно более мелкозернистыми по сравнению с материалами, экструдированными из коммерчески доступных Al сплавов. Например, размер зерен материалов, экструдированных из Al сплава согласно экспериментальным примерам настоящего изобретения, находится в диапазоне от примерно 0,42 до примерно 0,6 от размера зерен материалов, экструдированных из коммерчески доступных Al сплавов.

Полагают, что указанная мелкозернистость Al сплавов согласно экспериментальным примерам достигается за счет того, что рост на границах зерен подавляется соединением на основе Ca, распределенным по границам зерен, или за счет того, что соединение на основе Ca выступает в качестве центра нуклеации при отверждении. Также, указанную мелкозернистость рассматривают в качестве одного из факторов, обеспечивающих достижение превосходных механических свойств Al сплавов согласно экспериментальным примерам.

В Таблице 6 сравнивают механические свойства материалов, экструдированных из Al сплавов согласно экспериментальным примерам, и материалов, экструдированных из Al сплавов согласно примерам сравнения, в зависимости от условий термообработки. В примерах сравнения 6-1, 6-2 и 6-3, соответственно, показаны изделия (экструдированные материалы), полученные путем литья, экструзии и термообработки коммерчески доступного сплава 6061 в условиях Tl, Т5 и Т6, а в экспериментальных примерах 6-1, 6-2 и 6-3, соответственно, показаны изделия, полученные путем литья, экструзии и термообработки Al сплава, который получают путем добавления лигатуры Mg, содержащей СаО, в коммерчески доступный сплав 6061, в условиях Tl, Т5 и Т6. В Таблице 6 Al сплав по существу относится к материалу, экструдированному из Al сплава, который подвергли полной термообработке после экструзии.

Как показано в Таблице 6, вне зависимости от условий термообработки по сравнению с материалами, экструдированными из коммерчески доступных Al сплавов, не содержащих соединение на основе Ca (примеры сравнения 6-1, 6-2 и 6-3), материалы, экструдированные из Al сплава согласно настоящему изобретению (экспериментальные | примеры 6-1, 6-2 и 6-3), имеют более высокие значения предела прочности при растяжении и предела текучести, а также более высокие или эквивалентные значения удлинения при растяжении.

В целом, при повышении предела прочности при растяжении сплава удлинение при растяжении снижается. Тем не менее, Al сплавы согласно экспериментальным примерам настоящего изобретения обладают идеальными свойствами, заключающимися в увеличении прочности и удлинения при растяжении. Согласно приведенному выше описанию полученные выше результаты можно связывать с улучшением чистоты расплава металла, применяемого для получения Al сплава.

Кроме того, при проведении термообработки в условиях Т1 и Т5 материалы, экструдированные из Al сплавов согласно вариантам реализации настоящего изобретения (экспериментальные примеры 6-1 и 6-2), обладают более высокими значениями твердости по сравнению с материалами, экструдированными из коммерчески доступных Al сплавов (примеры сравнения 6-1 и 6-2). Тем не менее, при проведении термообработки в условиях Т6 материал, экструдированный из коммерчески доступного Al сплава (пример сравнения 6-3), обладает более высоким значением твердости по сравнению с материалом, экструдированным из Al сплава согласно одному из вариантов реализации настоящего изобретения (экспериментальный пример 6-3).

На Фиг.14 приведен график зависимости устойчивости к окислению Al сплавов от содержания СаО, добавляемого для получения Mg лигатуры. В этом исследовании окисление проводили в атмосфере O2 примерно при 550°C в течение примерно 40 часов. Содержание СаО, добавляемого для получения Mg лигатуры, изменяли от 0 масс.% до 0,35 масс.%, до 0,7 масс.% и до 1,0 масс.%, и Al сплавы, полученные с применением Mg лигатуры, обозначены Al-5Mg, Al-5(Mg-5Al-0,35CaO), Al-5(Mg-5Al-0,7CaO) и Al-5(Mg-5Al-1,0СаО). В указанных сплавах содержание дополнительных элементов, отличных от СаО, по существу является одинаковым.

Согласно Фиг.14 в одинаковых условиях по сравнению со сплавами согласно примерам сравнения, не содержащими СаО, в сплавах согласно экспериментальным примерам настоящего изобретения, содержащих СаО, прирост массы (%) изделий при увеличении времени изотермического окисления является незначительным. Кроме того, при повышении содержания CaO, т.е. при повышении содержания соединения на основе Ca в Al сплаве, прирост массы изделия является незначительным. С учетом того, что масса изделия повышается при прохождении окисления, очевидно, что при повышении содержания CaO, или при повышении содержания соединения на основе Ca в Al сплаве, устойчивость к окислению Al сплава увеличивается.

На Фиг.15 приведен график сравнения устойчивости к окислению Al сплавов согласно примерам сравнения и Al сплавов согласно вариантам реализации настоящего изобретения с различным содержанием Mg. На Фиг.16A-16G приведены сравнительные изображения устойчивости к окислению Al сплавов согласно примерам сравнения и Al сплавов согласно вариантам реализации настоящего изобретения с различным содержанием Mg. Al сплавы согласно вариантам реализации настоящего изобретения имеют одинаковое содержание дополнительных элементов с Al сплавами согласно примерам сравнения с тем исключением, что добавку на основе Ca вводят для получения Mg лигатуры. Al сплавы согласно вариантам реализации настоящего изобретения обозначены «Есо» на Фиг.15 и 16.

Согласно Фиг.15 и 16, в целом, при повышении содержания Mg устойчивость к окислению снижается. Тем не менее, если рассматривать сплавы с одинаковым содержанием Mg, то Al сплавы согласно вариантам реализации настоящего изобретения имеют более высокую устойчивость к окислению по сравнению с Al сплавами согласно примерам сравнения. В частности, Al сплав, содержащий 2,5 масс.% Mg, согласно экспериментальному примеру настоящего изобретения (Eco Al-2,5Mg) имеет более высокую устойчивость к окислению по сравнению с чистым Al. С учетом этого Al сплавы согласно вариантам реализации настоящего изобретения можно считать более устойчивыми к окислению Al сплавами по сравнению с типовыми Al сплавами.

Кроме того, Al сплавы согласно типовым вариантам реализации настоящего изобретения имеют превосходную устойчивость к коррозии. На Фиг.17 приведен график устойчивости к коррозии Al сплава согласно примеру сравнения и Al сплава согласно одному из вариантов реализации настоящего изобретения. На Фиг.18 изображены коррозионные свойства Al сплава согласно примеру сравнения. На Фиг.19 изображены коррозионные свойства Al сплава согласно одному из вариантов реализации настоящего изобретения.

Так как коррозия металла определяется скоростью реакции, то скорость коррозии можно определять по потерям, вызванным коррозией за единичный период времени. На Фиг.17 скорость коррозии рассчитывают в миллиметрах/год (мм/г). В этом случае вычисленный К-фактор составляет 8,75×104. В этом исследовании коммерчески доступный сплав 7075 (АА7075) применяли в качестве примера сравнения, а Al сплав, полученный путем добавления Mg лигатуры, содержащей СаО, в коммерчески доступный сплав 7075 (Есо 7075), применяли в качестве экспериментального примера. Исследование коррозии проводили путем распыления соли с применением 3% раствора NaCl при 25°C, pH 7,0 в течение 240 часов.

Согласно Фиг.17-19, несмотря на существующие в изделиях различия, скорость коррозии Al сплава согласно одному из вариантов реализации настоящего изобретения (Есо 7075) была более низкой или эквивалентной скорости коррозии Al сплава согласно примеру сравнения (АА7075). С учетом этого Al сплав согласно одному из вариантов реализации настоящего изобретения можно считать более устойчивым к окислению Al сплавом по сравнению с типовыми Al сплавами.

В Таблице 7 показаны результаты исследования сопротивления усталости Al сплава согласно экспериментальному примеру настоящего изобретения. В данном экспериментальном примере применяли Al сплав, имеющий одинаковый состав с коммерчески доступным сплавом 7075 с тем исключением, что Mg лигатуру, содержащую СаО, добавляли (далее ЕСО-7075). Al сплав согласно данному экспериментальному примеру имел предел текучести, составляющий 590,89 МПа (29,92 кН). В исследовании сопротивления усталости нагрузки составляли 40%, 60% и 80% от предела текучести (590,89 МПа), амплитуда напряжений составляла 5 кН, частоты составляли 10 Гц и 2 Гц.

Как показано в Таблице 7, согласно данному экспериментальному примеру при применении циклической нагрузки в условиях растяжения, составляющих 40% от предела прочности при растяжении, усталостный излом не происходил. В условиях растяжения, составляющих 80%, при частоте 10 Гц усталостный излом происходил при проведении испытания более миллиона раз. При частоте 2 Гц усталостный излом происходил при проведении испытания примерно более двух миллионов раз. Полученные выше результаты труднодостижимы для коммерчески доступных Al сплавов.

Соответственно, Al сплав согласно экспериментальному примеру настоящего изобретения имеет лучшее сопротивление усталости по сравнению с соответствующим коммерчески доступным Al сплавом (т.е. по сравнению со сплавом 7075).

На Фиг.20 приведен график механических свойств Al сплава согласно экспериментальному примеру настоящего изобретения, применявшегося в исследовании сопротивления усталости. Согласно Фиг.20 Al сплав согласно экспериментальному примеру имел предел текучести, составляющий 590,89 МПа, предел прочности при растяжении, составляющий 651,9 МПа, и удлинение при растяжении, составляющее 13,6%. Приведенные выше значения прочности и удлинения при растяжении намного выше значений для типового сплава 7075. Таким образом, можно увидеть, что Al сплав согласно данному экспериментальному примеру имеет более высокую прочность и превосходное сопротивление усталости по сравнению с традиционным Al сплавом.

Несмотря на то, что настоящее изобретение было подробно показано и описано в типовых вариантах реализации, специалистам в данной области техники будет понятно, что различные изменения формы и деталей можно проводить, не выходя за рамки сущности и объема настоящего изобретения, определенного следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАГНИЕВЫЙ СПЛАВ | 1999 |

|

RU2213796C2 |

| СПЛАВ НА МАГНИЕВОЙ ОСНОВЕ С ПОВЫШЕННОЙ ТЕКУЧЕСТЬЮ И УСТОЙЧИВОСТЬЮ К ГОРЯЧИМ НАДРЫВАМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2564370C2 |

| МАГНИЕВЫЙ СПЛАВ С УЛУЧШЕННЫМ СОЧЕТАНИЕМ МЕХАНИЧЕСКИХ И КОРРОЗИОННЫХ ХАРАКТЕРИСТИК | 2007 |

|

RU2418878C2 |

| СПЛАВ ФЕРРОСИЛИЦИЯ С ВАНАДИЕМ И/ИЛИ НИОБИЕМ, ПРОИЗВОДСТВО СПЛАВА ФЕРРОСИЛИЦИЯ С ВАНАДИЕМ И/ИЛИ НИОБИЕМ И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2831573C2 |

| СПЛАВ НА МАГНИЕВОЙ ОСНОВЕ, ПОДХОДЯЩИЙ ДЛЯ ПРИМЕНЕНИЯ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2549040C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ, СОДЕРЖАЩИЙ МЕДЬ И УГЛЕРОД, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2015 |

|

RU2678348C2 |

| КОМПОЗИЦИЯ АЛЮМИНИЕВОГО СПЛАВА С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ПРИ ПОВЫШЕННОЙ ТЕМПЕРАТУРЕ | 2014 |

|

RU2673270C2 |

| СПЛАВ НА ОСНОВЕ СВИНЦА | 2013 |

|

RU2514500C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ДЕТАЛИ С ЕГО ПРИМЕНЕНИЕМ | 2022 |

|

RU2833040C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215056C2 |