ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[1] Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США № 61/836953, поданной 19 июня 2013 г., и предварительной заявки на патент США № 61/972767, поданной 31 марта 2014 г., содержание которых полностью включено в настоящую заявку посредством ссылки и является ее частью.

ОБЛАСТЬ ТЕХНИКИ

[2] Настоящее изобретение в целом относится к алюминиевому сплаву, обладающему улучшенными механическими свойствами при повышенных температурах, а также композитным материалам на основе B4C и другим композитным материалам, использующим алюминиевый сплав в качестве матрицы.

УРОВЕНЬ ТЕХНИКИ

[3] Композиты с алюминиевой матрицей, упрочненные частицами B4C, широко применяют для поглощения нейтронов во время хранения отработанного ядерного топлива. При таком применении содержание изотопа 10В в частице B4C обеспечивает возможности поглощения нейтронов, необходимые для безопасного хранения топлива, в то время как алюминиевая матрица обеспечивает прочность и позволяет легко преобразовать материал в пригодные формы путем применения традиционных способов обработки металлов, таких как прокатка или экструдирование. Экструдированные профили применяют в современных системах хранения в сухом состоянии и, как было обнаружено, сплавы серии 6XXX являются подходящими материалами матрицы, обеспечивающими совместимость способа производства жидкого металла для композита с процессом экструдирования. В дополнение к этому, металлургические свойства семейства сплавов серии 6XXX позволяют проводить стадию термообработки раствора во время экструдирования, что позволяет исключить отдельную стадию процесса. Кроме того, при комнатной температуре сплав серии 6XXX может обеспечить подходящие характеристики прочности до ~ 300MПa для предела текучести (YS) и до 350 МПа для предела прочности при растяжении (UTS) за счет наноразмерной β'-структуры осадков Mg-Si, развитой в процессе термообработки.

[4] При хранении отработанного ядерного топлива в сухом состоянии рабочие температуры могут достигать 250°C, и ожидаемое время эксплуатации может составлять 40 и более лет. Как и большинство металлических материалов, алюминий может размягчаться при повышенной температуре в связи с увеличением подвижности дислокаций. Однако для системы упрочнения дисперсионным осадком Al-Mg-Si при температуре выше ~ 150 °C может происходить дальнейшая и более значительная потеря механических свойств в связи с укрупнением и растворением частиц дисперсионно-твердеющей микроструктуры. Такая потеря механических свойств может привести к нарушению стабильности и/или целостности контейнеров, изготовленных с применением таких сплавов, когда они используются при повышенных температурах в течение длительных периодов времени.

[5] Согласно настоящему изобретению предложено решение по меньшей мере некоторых из этих задач и других задач и обеспечение преимуществ и аспектов, не обеспечиваемых предыдущими сплавами, композитами и способами обработки. Полное обсуждение особенностей и преимуществ настоящего изобретения отложено до нижеследующего подробного описания.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[6] Нижеследующее представляет общий обзор аспектов изобретения с целью обеспечения базового понимания изобретения. Это краткое описание не является исчерпывающим обзором настоящего изобретения. Данное краткое описание не предназначено для идентификации ключевых или важнейших элементов изобретения или для ограничения объема изобретения. Нижеследующее краткое описание лишь представляет некоторые концепции изобретения в общем виде в качестве введения к более подробному описанию, приведенному ниже.

[7] Аспекты раскрытия изобретения относятся к композиции алюминиевого сплава, содержащего, в массовых процентах:

где остальную часть составляют алюминий и неизбежные примеси. Неизбежные примеси могут присутствовать в количестве до 0,05 масс.% каждая и до 0,15 масс.% в совокупности в одном из вариантов реализации. Согласно некоторым аспектам сплав можно считать сплавом серии 6XXX.

[8] Согласно одному из аспектов композиция алюминиевого сплава может иметь максимальное содержание меди 0,1 масс.%, содержание кремния 0,70 - 1,30 масс.% и/или содержание магния 0,60 - 0,80 масс.%.

[9] Согласно другому аспекту композиция алюминиевого сплава может дополнительно содержать титан. В одном из вариантов реализации сплав может содержать до 0,05 масс.% титана. В другом варианте реализации сплав может содержать по меньшей мере 0,2 масс.% титана или 0,2 - 2 масс.% титана.

[10] Согласно дополнительному аспекту сплав может содержать избыток магния сверх количества, которое может быть занято осадками Mg-Si. Как показано, этот избыток магния создает улучшенные механические свойства при высоких температурах. Сплав может содержать по меньшей мере 0,25 масс.% избытка магния в одном из вариантов реализации.

[11] Дополнительные аспекты изобретения включают композитный материал, который имеет матрицу из алюминиевого сплава, описанного в настоящем документе, и частицы присадочного материала, диспергированные в матрице. Согласно одному из аспектов присадочный материал содержит карбид бора (например, B4C) и/или другой керамический материал. Присадочный материал может дополнительно или альтернативно содержать и другие материалы согласно другим аспектам.

[12] Согласно одному из аспектов, где присадочный материал содержит карбид бора, присадочный материал содержит титан-содержащее интерметаллическое соединение, покрывающее по меньшей мере часть поверхности частиц присадочного материала.

[13] Согласно другому аспекту объемная доля присадочного материала в композитном материале составляет до 20%.

[14] Согласно еще одному аспекту присадочный материал имеет более высокую твердость и более высокую температуру плавления, чем алюминиевый сплав матрицы.

[15] Дополнительные аспекты изобретения относятся к способу получения композитного материала с применением сплава, описанного в настоящем документе, в качестве материала матрицы. Способ в общем включает подготовку или обеспечение расплавленного алюминиевого сплава, описанного в настоящем документе, добавление частиц присадочного материала в расплавленный алюминиевый сплав с получением расплавленной смеси, содержащей присадочный материал, диспергированный в сплаве, и отливку расплавленной смеси с получением композитного материала, содержащего алюминиевый сплав в качестве материала матрицы и присадочный материал, диспергированный в матрице. Отлитый композитный материал может быть дополнительно экструдирован для получения экструдированного продукта.

[16] Согласно одному из аспектов присадочный материал может представлять собой или содержать частицы карбида бора. В таком способе расплавленный сплав может дополнительно содержать по меньшей мере 0,2 масс.% или 0,2 - 2 масс.% титана. Во время отливки этого материала образуется титан-содержащее интерметаллическое соединение, покрывающее по меньшей мере часть поверхности частиц присадочного материала.

[17] Согласно другому аспекту, объемная доля присадочного материала составляет до 20% относительно объема расплавленной смеси, а также до 20% относительно объема полученного композитного материала.

[18] Согласно дополнительному аспекту способ дополнительно включает перемешивание расплавленной смеси для смачивания алюминиевым сплавом частиц присадочного материала и распределения частиц по всему объему расплавленной смеси до отливки.

[19] Другие дополнительные аспекты изобретения относятся к экструдированным изделиям, которые получают из алюминиевого сплава или композитного материала, описанного в настоящем документе. До экструдирования сплав или композитный материал можно получить путем отливки по способу, описанному в настоящем документе.

[20] Другие признаки и преимущества настоящего изобретения будут очевидны из нижеследующего описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[21] Для обеспечения более полного понимания настоящего изобретения, оно будет сейчас описано посредством примера, со ссылкой на прилагаемые чертежи, на которых:

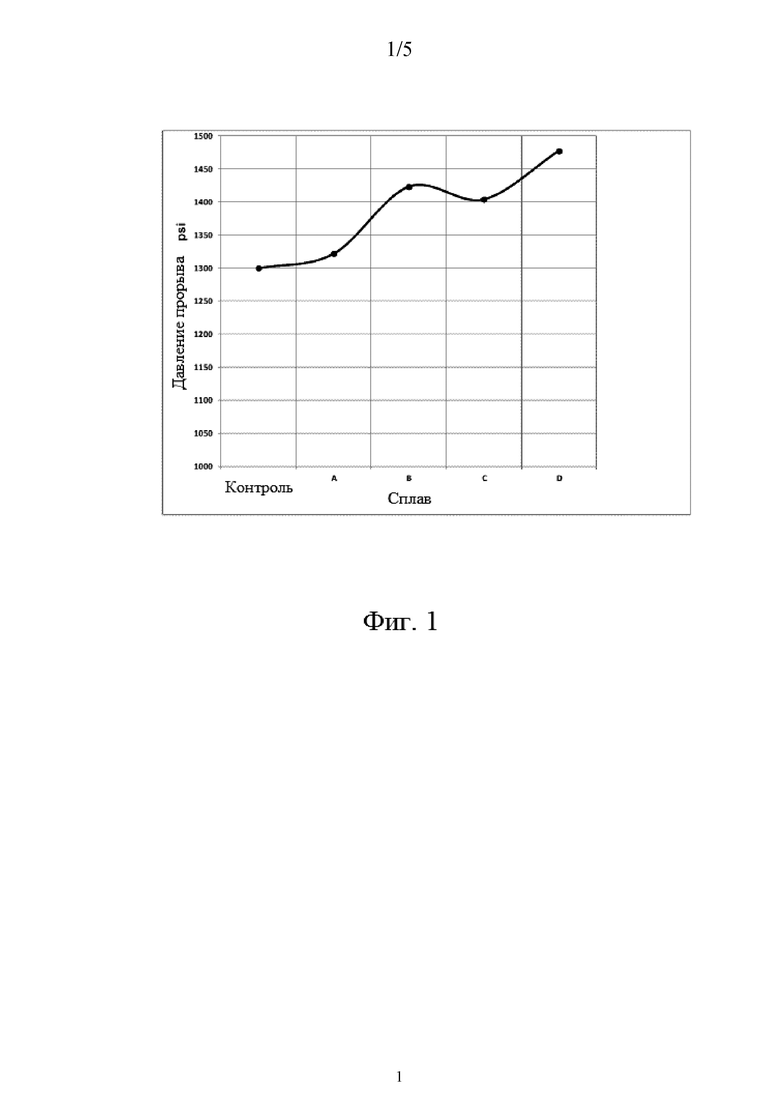

[22] Фиг. 1 представляет собой графическую иллюстрацию давления прорыва для различных сплавов, протестированных в приведенном ниже примере;

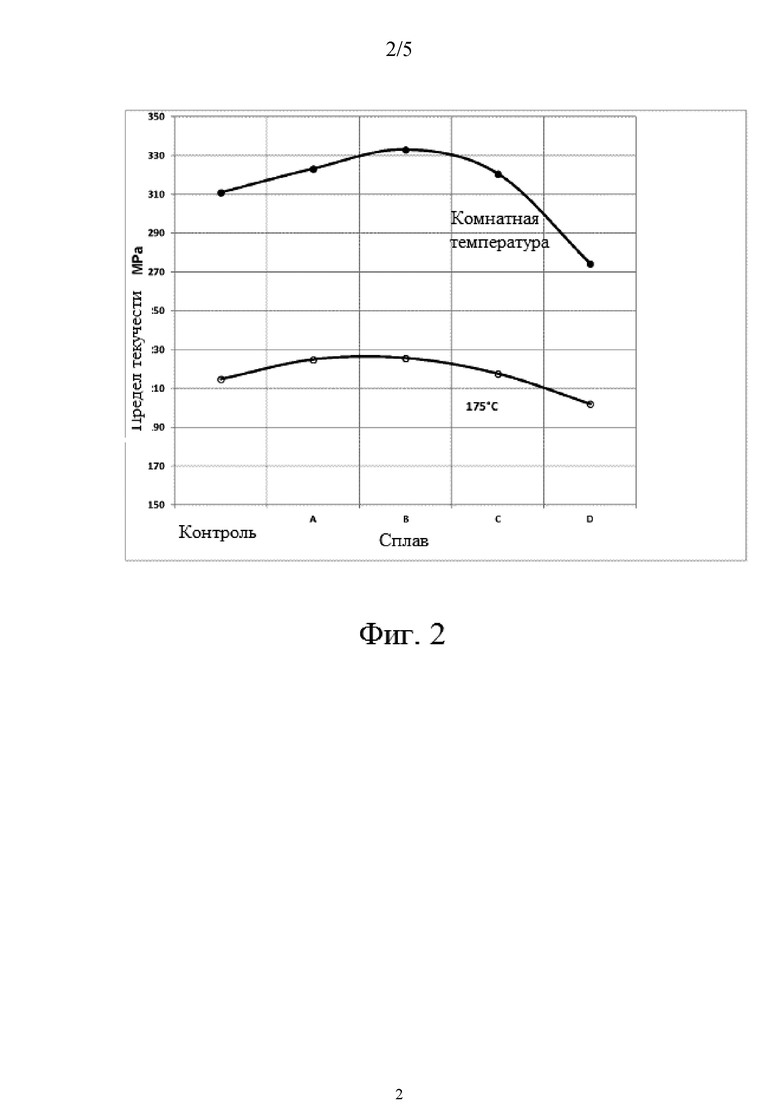

[23] Фиг. 2 представляет собой графическую иллюстрацию предела текучести для различных сплавов, протестированных при комнатной температуре и 175°С в приведенном ниже примере;

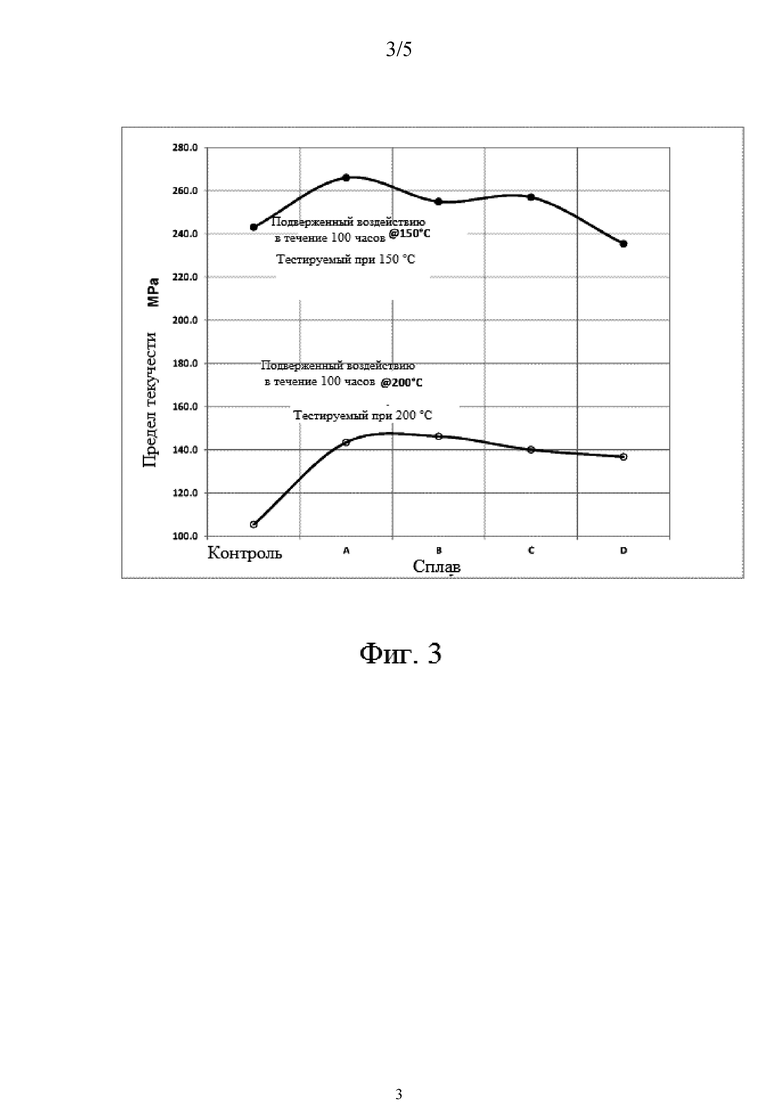

[24] Фиг. 3 представляет собой графическую иллюстрацию предела текучести для различных сплавов, испытанных при 150 °С и 200 °С в приведенном ниже примере;

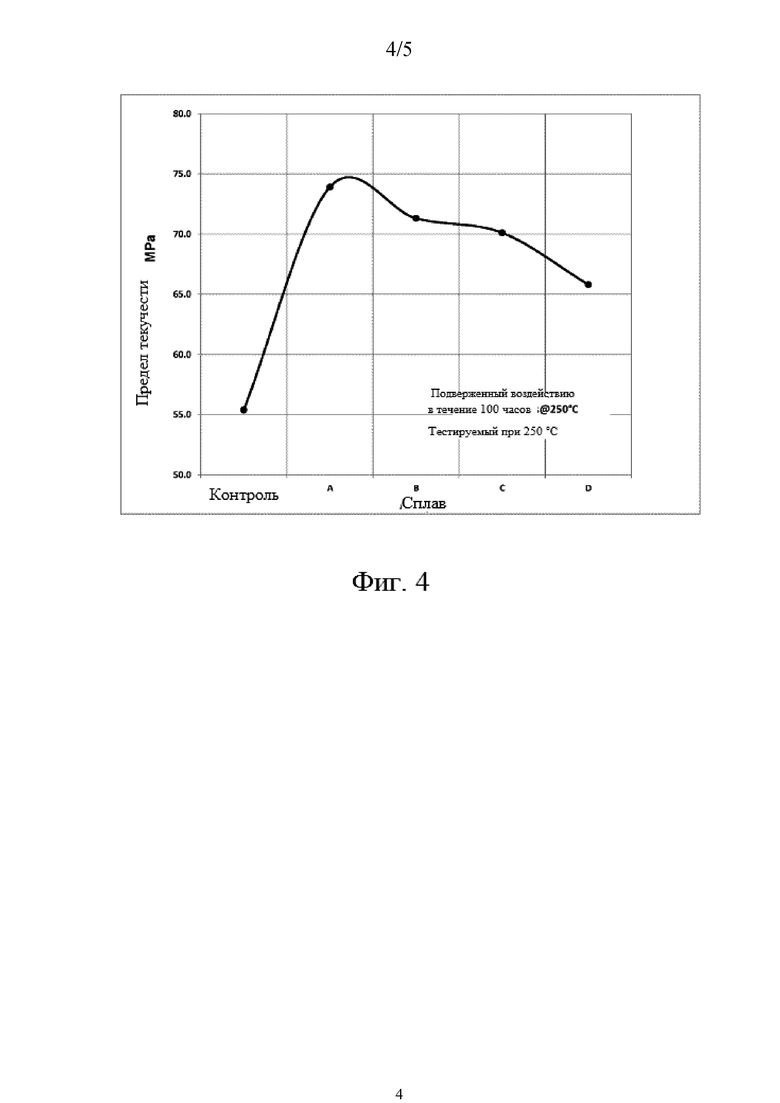

[25] Фиг. 4 представляет собой графическую иллюстрацию предела текучести для различных сплавов, испытанных при 250 °С в приведенном ниже примере; и

[26] Фиг. 5 представляет собой графическую иллюстрацию предела текучести для различных сплавов, испытанных при 300 °С в приведенном ниже примере.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[27] В целом, предложены композиции сплава демонстрируют улучшенные механические свойства при повышенных температурах по сравнению с другими сплавами, таких как, по меньшей мере при 150°С или по меньшей мере при 250°С, в том числе улучшенные механические свойства при воздействии таких повышенных температур в течение длительного периода времени (например, 40 лет). В одном из вариантов реализации сплав может обеспечить улучшенные механические свойства для воздействия при 350°С в течение длительных периодов времени. Композиции сплава согласно вариантам реализации, описанным в настоящем документе, могут быть использованы в различных областях, в том числе областях, где жаропрочность и/или экструдируемость являются желательными. В одном из примеров сплав может быть применен в качестве матрицы для композитных материалов на основе карбида бора и других композитных материалов.

[28] Согласно одному из вариантов реализации композиция алюминиевого сплава содержит, в массовых процентах:

где остальную часть составляют алюминий и неизбежные примеси. Остальная часть сплава содержит алюминий и неизбежные примеси. Неизбежные примеси могут присутствовать в максимальном количестве до 0,05 масс.% каждая и до 0,15 масс.% в совокупности в одном из вариантов реализации. Сплав может содержать дополнительные легирующие добавки в другом варианте реализации.

[29] В одном из вариантов реализации сплав содержит 0,50 - 1,30 масс.% кремния. В другом варианте реализации сплав содержит 0,70 - 1,30 масс.% кремния. Кремниевые добавки могут увеличить прочность сплава, например, путем дисперсионного твердения с образованием осадков Mg-Si. Кремний также можно сочетать с другими добавками, такими как железо и марганец, для получения интерметаллических фаз. Кремний не присутствует в избытке в одном из вариантов реализации, "избыток" кремния определяется на основе количества кремния, которое может образовывать осадки Mg-Si (используя атомное отношение Mg к Si, составляющее 1 к 1) в дополнение к количеству кремния, которое может сочетаться с Fe и Мn в интерметаллических фазах. Количество Si в сочетании с Мn и Fe, содержащееся в интерметаллических фазах, является несколько неточным, но может приблизительно равняться (Mn+Fe+Cr)/3. Для определения избытка кремния с использованием этих факторов может быть использовано следующее уравнение:

Избыток Si = Si – 1,16Mg – (Mn+Fe+Cr)/3 (все значения в масс.%)

Когда количество кремния превышает предписанное приведенным выше уравнением, сплав считается содержащим избыток кремния. В одном из вариантов реализации сплав может содержать избыток магния, как описано ниже. В другом варианте реализации сплав может содержать сбалансированное количество кремния и магния, или, другими словами, может не содержать избыток кремния или магния.

[30] В одном из вариантов реализации сплав содержит от 0,60 до 1,0 масс.% магния, в другом варианте реализации сплав может содержать от 0,60 до 0,80 масс.% магния. Как упоминалось выше, в одном из вариантов реализации сплав может содержать по меньшей мере некоторый избыток магния (т.е. избыток Mg > 0), а в другом варианте реализации сплав может содержать по меньшей мере 0,25 масс.% избытка магния. Избыток магния может быть определен, в сущности, с помощью того же уравнения, используемого выше для определения избытка кремния. Это уравнение, преобразованное для вычисления избытка магния, заключается в следующем:

Избыток Mg = Mg – (Si – (Mn+Fe+Cr)/3)/1,16 (все значения в масс.%)

Существующие сплавы этого типа обычно не используют избыток магния в целях оптимизации экструдируемости и механической прочности при комнатной температуре и обычно применяют кремний и магний близко к отношению для получения твердеющих со временем осадков MgSi. Фактически, такой избыток Mg часто считают неэффективным применением добавок к сплаву, так как реакция старения не оптимальна и избыток магния может быть вредным для экструдируемости. Тем не менее, в настоящем документе показано, что применение избытка магния может улучшить механические свойства при высоких температурах, в то же время обеспечивая достаточную экструдируемость. В другом варианте реализации количество кремния и магния может быть сбалансировано в соответствии с приведенными выше уравнениями, как упоминалось выше.

[31] В одном из вариантов реализации сплав содержит максимум до 0,15 масс.% меди. Присутствие меди может увеличить прочность сплава, например, путем формирования осадков, которые способствуют дисперсионному твердению. В других вариантах реализации сплав может содержать максимум до 0,1 масс.% или максимум до 0,10 масс.% меди. В еще одном варианте реализации сплав может содержать максимум до 0,3 масс.% меди.

[32] В одном из вариантов реализации сплав содержит 0,2-0,60 масс.% железа. В дополнение к этому, в одном из вариантов реализации сплав содержит 0,5-0,90 масс.% марганца. Кроме того, в одном из вариантов реализации сплав содержит максимум до 0,2 масс.% хрома.

[33] Сплав может содержать другие легирующие добавки в других вариантах реализации, и следует понимать, что сплав может содержать примеси, как описано выше. Например, в одном из вариантов реализации, где сплав используют в качестве материала матрицы для композита, содержащего карбид бора в качестве присадочного материала, по меньшей мере, 0,2 масс.% титана или 0,2-2 масс.% титана может быть добавлено к жидкому сплаву для поддержания текучести во время реакции смешивания в жидком состоянии, как описано ниже. Тем не менее, титан, как правило, вступает в реакцию в жидком состоянии и, поэтому, в основном, не присутствует в твердой матрице сплава. При использовании в качестве монолитного сплава, может быть добавлено до 0,05 масс.% титана для использования в качестве добавки, уменьшающей зерно сплава.

[34] Сплавы согласно вариантам реализации, описанным в настоящем документе, могут обеспечить хорошую прочность в широком диапазоне температур и могут обеспечить повышенную прочность по сравнению с другими сплавами при высоких температурах, особенно после длительного воздействия высоких температур. При комнатной температуре упрочнение осажденным MgSi является эффективным механизмом для упрочнения сплавов, описанных в настоящем документе, но его эффект уменьшается при более высоких температурах из-за укрупнения частиц. Другие механизмы упрочнения, такие как дисперсионное упрочнение и упрочнение твердого раствора, более термически стабильны. Добавки Mn и Fe в сплавах согласно вариантам реализации, описанным в настоящем документе, производят увеличенную объемную долю стабильных частиц второй фазы, таких как Al-Fe-Mn-Si, которые обеспечивают дисперсионное упрочнение. Кроме того, сплавы согласно вариантам реализации, описанным в настоящем документе, содержат избыток Mg, который не связан с осадками MgSi, а вместо этого находится в твердом растворе, где он может обеспечить упрочнение твердого раствора. Дисперсионное упрочнение и упрочнение твердого раствора может обеспечить улучшенные механические свойства при высоких температурах, описанные в настоящем документе, в частности, когда их действие комбинируется.

[35] Сплав можно применять для получения множества различных изделий, и он первоначально может быть получен в виде заготовки. Термин "заготовка", применяемый в настоящем документе, может относиться к традиционным заготовкам, а также слиткам и других промежуточным продуктам, которые могут быть получены с помощью различных способов, включая способы литья, такие как непрерывное или полунепрерывное литье и другие.

[36] Сплавы согласно вариантам реализации, описанным в настоящем документе, можно подвергать дальнейшей обработке при создании продуктов. Например, заготовки из сплава можно экструдировать в различные профили, которые обычно имеют постоянную форму поперечного сечения по всей их товарной длине. Штамповки из сплава можно закалить, например, путем охлаждения в воде после экструдирования. Кроме того, профили или другие продукты сплава можно подвергнуть искусственному старению, например, путем выдержки в течение 8 часов при 175°С. Дополнительные этапы обработки можно осуществлять в других вариантах реализации, в том числе этапы обработки, известные в данной области техники для сплавов серии 6XXX. Понятно, что экструдированное изделие может иметь постоянное поперечное сечение в одном из вариантов реализации и может быть дополнительно обработано в целях изменения формы или получения изделия с применением таких способов обработки, как фрезерование, обработка на станке, подключение других компонентов, или других способов. Дополнительно или альтернативно можно применять другие способы обработки, в том числе прокатку, ковку или другие работающие способы.

[37] Некоторые из этих способов можно также использовать для обработки композитов с применением сплава в качестве матрицы. Например, заготовка такого композита может быть отлита из расплава, как описано ниже. Получающийся в результате композитный материал также может быть отформован в желаемую форму, например, путем экструзии, прокатки, ковки, других работ, обработки на станке и т.д. Варианты реализации сплава и композиты, полученные с применением таких сплавов, совместимы с процессом горячего экструдирования и получением твердого раствора “в прессе”, что исключает необходимость отдельной стадии получения твердого раствора. Для успешного получения твердого раствора “в прессе” сочетание скорости плунжера и температуры заготовки должно создавать достаточную температуру внутри экструдинг-пресса для обработки металла при температуре выше температуры сольвуса или раствора. Этот процесс можно контролировать с помощью температуры на выходе из плиты пресса, где, как правило, температура составляет по меньшей мере 510°С. Экструдирование должно быть закалено водой или воздухом на выходе с плиты пресса для сохранения микроструктуры раствора для обработки. Например, сплав/композит может быть закален под прессом после экструдирования в таком процессе. В другом варианте реализации сплав/композит может быть подвергнут обработке раствора в формовой печи. Сплав или композит, включающий сплав, также может быть отлит с применением множества различных методик литья форм.

[38] Варианты реализации сплавов, описанные в настоящем документе, можно применять для производства композитных материалов со сплавом в качестве материала матрицы в сочетании с присадочным материалом. Следует отметить, что применение термина "матрица" не означает, что сплав составляет большинство или большую долю веса, объема и т.д. композита, если не указано иное. Вместо этого матрица представляет собой материал, в который вложен присадочный материал и который связывает присадочный материал вместе, и матрица может быть вполне непрерывной в некоторых вариантах реализации. В одном из вариантов реализации объемная доля присадочного материала в композитном материале составляет до 20%, и объемная доля матричного материала в композите составляет 80% или а. Например, в композите с присадочным материалом из карбида бора объемная доля присадочного материала может составлять около 4%, 7%, 10,5%, 12%, 16% или 17,5% в различных вариантах реализации. Понятно, что в одном из вариантов реализации 20% объемной доли присадочного материала, упомянутые выше, могут отражать суммарную объемную долю нескольких различных присадочных материалов, и в другом варианте реализации изобретения указанная 20%-ная объемная доля может быть объемной долей для одного типа присадочного материала (например, карбида бора), и могут присутствовать другие виды присадочных материалов.

[39] Присадочный материал может быть любым из множества материалов, включая карбид бора (например, В4С) и/или другие керамические материалы, а также другие виды материалов, в том числе другие металлы. Присадочный материал может иметь более высокую температуру плавления и/или большую твердость, чем матрица сплава в одном из вариантов реализации. Кроме того, присадочный материал может включать в себя несколько различных материалов или видов материалов. Понятно, что многокомпонентный присадочный материал может иметь компоненты, где некоторые или все имеют более высокие температуры плавления и/или большую твердость, чем матрица сплава. В одном из вариантов реализации композит может использовать сплав, описанный в настоящем документе, в качестве материала матрицы и карбид бора в качестве присадочного материала. Карбид бора в таком композите может обеспечить возможности для поглощения нейтронов и радиационной защиты, в то время как матрица сплава может обеспечить прочность и позволить композитному материалу сформировываться в пригодные формы с помощью обычных способов формирования металлов, таких как прокатка или экструдирование. Другие присадочные материалы для поглощения нейтронов и/или радиационной защиты могут быть применены в других вариантах реализации, и понятно, что присадочный материал может иметь больше возможностей для поглощения нейтронов и радиационной защиты, чем материал матрицы, в одном из вариантов реализации. Композит согласно этому варианту реализации можно использовать для хранения, локализации, защиты и т.д. отработанного ядерного топлива и других радиоактивных материалов. Например, композит можно применить для изготовления контейнеров, барьеров и/или других компонентов для применения в таких заявках. Понятно, что присадочный материал может включать карбид бора в сочетании с одним или несколькими другими материалами. В другом варианте реализации присадочный материал может включать оксид алюминия (Al2O3), или оксид алюминия в комбинации с одним или несколькими другими материалами (например, карбидом бора). Кроме того, карбид бора и/или другие присадочные материалы можно применять в композитном материале для обеспечения других полезных свойств, таких как твердость, износостойкость, прочность, различных фрикционных свойств, различных тепловых или электрических свойств и т.д.

[40] Композиты с применением сплава в качестве матрицы могут быть получены различными способами. В одном из вариантов реализации сплав может быть смешан с присадочным материалом, в то время как сплав находится в жидкой форме, а затем композит может быть получен различными методами литья/формовки после этого. Один из таких способов описан в патенте США № 7562692, который включен в данный документ посредством ссылки во всей своей полноте и в котором используются способы для поддержания текучести расплавленной смеси, например, путем содержания в смеси по меньшей мере 0,2 масс.% титана, или другие способы, описанные в нем. Этот способ особенно пригоден для композитов, содержащих карбид бора в качестве присадочного материала. В одном из вариантов реализации расплавленный сплав матрицы содержит, по меньшей мере, 0,2 масс.% или 0,2 - 2 масс.% титана, который может присутствовать в сплаве до расплавления или может быть добавлен к самому расплаву, например, в форме промежуточного сплава Al и Ti, содержащего гранулы титана или порошки и т.д. Карбид бора в качестве присадочного материала добавляют к расплаву, и титан реагирует с карбидом бора с образованием слоя титан-содержащего интерметаллического соединения, такого как борид титана (например, TiB2), на по меньшей мере части поверхности частиц карбида бора. Интерметаллический слой может также содержать другие элементы, такие как углерод и/или алюминий. Это интерметаллическое соединение не рассеивается в матрице и сопротивляется дальнейшей реакции между частицами карбида бора и матрицей алюминиевого сплава. Таким образом, расплавленный композит может быть удержан в течение длительных периодов времени без потери текучести благодаря постепенному формированию алюминиевых карбидов и других соединений, которые помогают поддерживать текучесть расплавленной смеси. Частицы карбида бора могут сохранять это интерметаллическое покрытие после затвердевания матрицы. Как правило, этот способ может быть осуществлен путем приготовления смеси из матрицы алюминиевого сплава, описанного в настоящем документе, в том числе, по меньшей мере 0,2 масс.% или 0,2 - 2 масс.% титана и до 20% по объему частиц карбида бора, перемешивания расплавленной смеси для смачивания алюминиевым сплавом частиц карбида бора и распределения частиц по всему объему расплава, а затем отливки расплавленной смеси.

[41] Также могут быть применены другие способы получения композита. В другом варианте реализации сплав может быть внедрен в присадочный материал, например, путем применения присадочного материала в пористой форме (например, в виде мелких частиц, пористой заготовки и т.д.) и плавления сплава для обеспечения проникновения. В другом варианте реализации можно применить способы порошковой металлургии путем комбинирования частиц сплава с частицами присадочного материала (например, карбида бора или оксида алюминия), а затем нагревания/спекания с образованием композита. Дальнейшие различные способы могут быть применены в других вариантах реализации. Понятно, что способы для получения сплавов, описанные в настоящем документе, также можно применять в производстве композитов с использованием таких сплавов, как охлаждение в воде после экструдирования, искусственное старение и т.д. Присадочный материал может быть предусмотрен в пористой форме и/или форме частиц для некоторых или всех вариантов реализации.

[42] Следующий пример иллюстрирует полезные свойства, которые могут быть получены при вариантах реализации сплавов, описанных в настоящем документе.

ПРИМЕР

[43] Сплавы, имеющие состав, приведенный в таблице 1 были отлиты прямым охлаждением (DC) в слитки диаметром 101 мм и гомогенизированы в течение 2 часов при температуре 560 °С, а затем охлаждены при температуре 350 °С/ч. Гомогенизированные слитки нарезали в заготовки длиной 200 мм, а затем экструдировали под 780 тонн экструдинг-пресса диаметром 106 мм. Заготовки нагревали индукционно до температуры заготовки 500 +/- 7 °C и экструдировали со скоростью плунжера 5 мм/с в полосы 3 х 41,7 мм. Экструдированнай профиль охладили водой, применяя водяную баню, расположенную в 2,5 м от матрицы. Температуры матрицы на выходе, измеренные с помощью контактной термопары с двумя зубцами, составили более 515°C для всех профилей. Экструдирование проводилось при комнатной температуре после закалки в течение 16 часов, а затем профили подвергли искусственному старению в течение 8 часов при 175 °C, что является обычной практикой, применяемой при сплавах серии 6XXX для достижения пиковой прочности при комнатной температуре. Таблица 1, приведенная ниже, иллюстрирует все составы сплавов, исследуемых в данном примере, в том числе контрольный сплав, а также избыток кремния или магния, содержащийся в каждом сплаве, рассчитанный в соответствии с приведенными выше уравнениями. Количество осадков MgSi, присутствующее в сплаве и способствующее дисперсионному твердению, также показано в таблице 1.

Таблица 1: Составы сплава

масс.%

[44] Композиция сплава, обозначенного "контрольный сплав", является типичной композицией типа AA6351 или AA6082, применяемой для нечастичных укрепленных применений средней прочности в экструзионной промышленности. Она разработана для обеспечения сочетания хорошей прессуемости и хорошей механической прочности при комнатной температуре. Сплав А содержит повышенные концентрации основных растворенных элементов, которые способствуют дисперсионному твердению: Si, Mg и Cu. Сплав В содержит повышенные концентрации Fe и Mn, а также несколько более высокую концентрацию Si. Сплав С также содержит повышенные концентрации Fe и Mn, но все основные растворенные элементы находятся при сопоставимых концентрациях по отношению к сплаву A. Наконец, сплав D содержит те же повышенные концентрации Mn, Fe, Mg и Cu, но с заведомо низкой концентрацией Si, который создает повышенное содержание избытка Mg. Кроме того, сплав А сбалансирован с точки зрения атомного соотношения Mg к Si, составляющего 1 к 1, однако, в случае применения ранее описанного подхода, основанного на Mg2Si, считалось бы, что имеет место значительный избыток кремния. Контрольный сплав имел незначительный избыток кремния, но при переходе от сплава А к сплаву D в составах становится все выше избыток Mg.

[45] В таблице 2 представлены давление прорыва для различных сплавов. Давление прорыва является одним из критериев экструдируемости и обычно представляет собой устойчивость к деформации при температуре экструдирования. Значения также выражены как процентное увеличение по сравнению с контрольным сплавом в таблице 2. Эти же данные представлены графически на фиг. 1.

Таблица 2: Давление прорыва (единицы psi)

[46] Эти результаты показывают, что все изменения состава, сделанные относительно повышенного содержания Mg, Si и Cu, повышенного содержания Fe и Mn, и, наконец, сознательного увеличения избыточного содержания Mg, повысили давление экструдирования. Различия в давлении экструдирования, перечисленные выше, являются приемлемыми для многих процессов экструдирования, в частности, экструдирования в простые твердые формы с низким отношением экструдирования.

[47] Механические свойства при комнатной температуре были измерены в соответствии с ISO6892-1:2009. Испытание на растяжение при повышенных температурах проводили согласно ISO 6892-2:2011 - метод А, с применением 10-минутного предварительного нагрева. Тестирование проводили при комнатной температуре и при 175 °С. Кроме того, образцы подвергли воздействию в течение 100 часов при температурах 150, 200, 250 и 300 °С и провели проверку при тех же температурах с целью имитации воздействия повышенных температур в течение длительных периодов времени.

[48] Таблицы 3-5 представляют предел текучести, прочность при растяжении и значения относительного удлинения, измеренные для различных материальных условий и тестовых температур, описанных выше. Для каждого состояния разница прочности по сравнению с контрольным сплавом выражена в процентах (% inc). Результаты измерения предела текучести и прочности при растяжении приведены аналогично. Результаты измерения предела текучести для всех шести условий тестирования также представлены графически на фиг. 2-5.

Таблица 3: Результаты измерения предела текучести (YS)

Таблица 4: Результаты измерения предельной прочности при растяжении (UTS)

Таблица 5: Результаты измерения относительного удлинения

[49] Тенденции в пределе текучести были аналогичны для тестирования при комнатной температуре и тестирования при 175°C, а также через 100 часов выдержки при 150°С, хотя общий уровень прочности был снижен на ~ 30% для каждого сплава при температуре 175°С по сравнению с комнатной температурой. Варианты А, В и С показали сходные уровни прочности, и они были выше, чем у контрольного сплава, у которого предел текучести, в свою очередь, был выше, чем у варианта D, для тестирования при комнатной температуре и при 175°С, а также для тестирования после 100 часов выдержки при 150°С. Добавки Mg, Si и Cu в контрольный сплав (т.е., сплав А) дали значительное упрочнение, в то время как казалось, что повышенное содержание Mn и Fe (т.е. сплавы В и С) способствовало меньшему увеличению прочности в этих условиях. Это указывает на то, что в этих условиях доминирующий механизм упрочнения обусловлен дисперсионным твердением. Избыток Mg в композиции D фактически привел к более низкой прочности, чем в контрольном сплаве в этих условиях в связи с уменьшением количества осадков MgSi, как показано в таблице 1.

[50] После выдерживания и тестирования после 100 часов при 200°С и 250°С все экспериментальные варианты A-D дали значительные (по меньшей мере, 30%-ные) улучшения текучести по сравнению с контрольным сплавом. После 100 часов выдерживания при 250°С сплавы расположились по прочности в следующем порядке: A > B > C > D > контрольный сплав. Это означает, что дисперсионное твердение из-за увеличения осадков MgSi (например, Mg2Si) по-прежнему обеспечивает прочность для этой температуры и времени воздействия, хотя повышенное содержание Fe и Mn вместе с избытком магния также способствует прочности в вариантах B-D.

[51] В этих тестах время воздействия было ограничено 100 часами для того, чтобы получить результаты испытаний за приемлемое время. Известно, что прочность типичных сплавов серии 6ХХХ, подвергающихся воздействию при 250°С, как правило, продолжает ухудшаться до 10000 часов воздействия (Кауфман, Свойства алюминиевых сплавов, ASM International) в связи с фазой укрупнения осадков Mg-Si до тех пор, пока не достигается плато. Однако, при температурах, близких к 300°С, свойства растяжения, как правило, достигают плато после ~ 100 часов воздействия, в то время как укрупнение и растворение фазы осадков Mg-Si происходит более быстро. Следовательно, предполагается, что результаты измерений после воздействия при 300°С в текущей программе испытаний дают лучшее представление о способностях вариантов сплава поддерживать прочность в течение длительного срока (годы) воздействия при повышенных температурах (например > 200°C). Как показано на фиг. 5, после 100 часов при 300°С все сплавы B-D, содержащие увеличенные добавки Fe и Mn, показали значительное увеличение прочности по сравнению с контрольным сплавом. Сплав А, с повышенным содержанием Mg2Si, напротив, не показал улучшений по сравнению с контрольным сплавом. В целом, сплав D с наибольшим содержанием избытка Mg показал самую высокую прочность после подвергания воздействию при повышенной температуре. Следует отметить, что тенденция к текучести при повышенной температуре, показанная на фиг. 5, практически идентична влиянию типа сплава на давление прорыва экструдирования, показанного на фиг. 1. Последнее фактически является мерой напряжения пластического течения при температуре экструдирования 500°C и указывает на механизмы упрочнения, связанные с тем, что повышенное содержание Fe и Mn и избыток Mg также являются действующими при этой температуре.

[52] Результаты измерений для предела прочности при растяжении отражали результаты измерений для предела текучести, описанных выше. Сплавы A-D дали в основном аналогичные результаты удлинения по сравнению с контрольным сплавом при низких температурах тестирования (до 250°C). Однако, после подвергания воздействию при 300°С все экспериментальные сплавы показали улучшенную пластичность по сравнению с контрольным сплавом.

[53] Ввиду приведенных выше результатов было показано, что сплавы согласно некоторым вариантам реализации, содержащие повышенные концентрации Mg, Si, и Cu в диапазонах, описанных в данном документе (например, сплавы A-C), приводят к повышенной прочности при более низких значениях температуры и промежуточных значениях температуры (например, 175°C), а также после длительного времени воздействия при промежуточных значениях температуры (например, 130-150°С). Показано также, что сплавы согласно некоторым вариантам реализации, имеющие повышенное содержание Mn и Fe в пределах, описанных в данном документе (например, сплавы B-D), приводят к повышенной прочности после длительного воздействия при промежуточных значениях температуры (например, 130-150°С) и более высоких значениях температуры (например, 250°С), и что это увеличение прочности возможно даже без повышенных концентраций Si для обеспечения твердения осадка (например, сплав D), в частности, при более высоких значениях температуры. Далее показано, что сплавы согласно некоторым вариантам реализации, имеющие избыточное содержание Mg, как описано в настоящем документе (например, сплавы B-D) приводят к повышенной прочности после длительного воздействия при промежуточных значениях температуры (например, 130°С) и более высоких значениях температуры (например, 250°C), и что повышение концентрации избытка Mg (например, сплав D) приводит к еще более повышенной прочности после длительного воздействия при более высоких значениях температуры (например, 250°С). Предполагается, что такое превышение концентраций Mg может обеспечить повышенную прочность в течение длительного воздействия при значении температуры более 150°С. Также предполагается, что такой избыток концентраций Mg может обеспечить повышенную прочность при значении температуры до 300°C, или, возможно, выше.

[54] Варианты реализации, описанные в настоящем документе, могут обеспечить преимущества по сравнению с существующими сплавами, композитами, прессованиями и процессами, в том числе преимущества по сравнению с обычными сплавами серии 6XXX и сплавами, применяемыми при производстве материалов для нейтронной защиты. Например, сплав, описанный в настоящем документе, проявляет превосходную прочность и прочностные характеристики при повышенных температурах, в частности, при повышенных температурах в течение длительных периодов времени. Это обеспечивает преимущества для использования в высокотемпературных применениях, где повышенная прочность при высокой температуре в течение долгосрочного периода необходима для уменьшения риска поломки продукта. Эта прочность при высоких температурах полезна, например, при производстве материалов для нейтронной защиты, которые могут быть подвергнуты воздействию повышенной температуры (например, 250°C) в течение длительных периодов времени (например, 40 лет). Композиты, содержащие карбид бора в качестве присадочного материала, являются особенно полезными при применении материалов для нейтронной защиты. Улучшенные механические свойства при повышенных температурах, достигнутые в сплаве, могут быть также необходимы для других высокотемпературных применений, и такие применения могут быть узнаваемы специалистами в данной области техники. Например, сплав может быть использован отдельно в качестве высокотемпературного структурного сплава. В качестве другого примера, сплав может быть использован в качестве матрицы для другого композитного материала, такого как другой высокотемпературный композитный материал. Кроме того, сплав и полученные композиты могут быть пригодны для экструдирования. Кроме того, дополнительные выгоды и преимущества узнаваемы специалистами в данной области техники.

[55] Хотя настоящее изобретение было описано в отношении конкретных примеров, включая предпочтительные в настоящее время способы реализации изобретения, специалистам в данной области техники будет очевидно, что существуют многочисленные вариации и перестановки описанных выше систем и способов. Понятно, что сплавы, описанные в настоящем документе, могут состоять из или по существу состоять из раскрытых компонентов. Таким образом, сущность и объем изобретения следует толковать в широком смысле, как изложено в прилагаемой формуле изобретения. Все композиции в данном документе выражены в массовых процентах, если не указано иное.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ | 2016 |

|

RU2722378C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1989 |

|

RU2080964C1 |

| ЛИСТ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2556171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С ВНУТРЕННЕЙ ПОЛОСТЬЮ | 1987 |

|

RU2015133C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| ПРИСАДОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2378095C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ КОНТЕЙНЕРОВ, ПОЛУЧАЕМЫХ УДАРНЫМ ВЫДАВЛИВАНИЕМ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2736632C1 |

| СВАРОЧНЫЕ ПРОВОЛОКИ, ПОЛУЧЕННЫЕ ИЗ УЛУЧШЕННЫХ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2770131C2 |

| МНОГОЦЕЛЕВЫЕ ТЕРМООБРАБАТЫВАЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ И СВЯЗАННЫЕ С НИМИ ПРОЦЕССЫ И ОБЛАСТИ ПРИМЕНЕНИЯ | 2015 |

|

RU2676817C2 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205970C2 |

Изобретение относится к композиционным материалам с матрицей из алюминиевого сплава. Композитный материал на основе алюминиевого сплава содержит матрицу из алюминиевого сплава, содержащего, мас.%: Si 0,50-1,30, Fe 0,2-0,60, Cu 0,15 максимум, Mn 0,5-0,90, Mg 0,6-1,0, Cr 0,20 максимум, остальное - алюминий и неизбежные примеси, и частицы присадочного материала, диспергированные в матрице, причем присадочный материал содержит керамический материал. При этом сплав имеет избыток магния по отношению к тому количеству, которое входит в выделения фазы Mg-Si. Способ получения композитного материала включает получение расплава упомянутого алюминиевого сплава, добавление частиц присадочного материала в расплавленный алюминиевый сплав с получением расплавленной смеси и отливку расплавленной смеси с получением композитного материала, содержащего алюминиевый сплав в качестве материала матрицы и присадочный материал, диспергированный в матрице. Изобретение направлено на получение композиционного материала с высокими механическими свойствами при повышенных температурах. 3 н. и 23 з.п. ф-лы, 5 ил., 5 табл., 1 пр.

1. Алюминиевый сплав, содержащий, мас.%:

Si 0,50-1,30

Fe 0,2-0,60

Cu 0,15 максимум

Mn 0,5-0,90

Mg 0,6-1,0

Cr 0,20 максимум,

где остальную часть составляют алюминий и неизбежные примеси.

2. Сплав по п. 1, отличающийся тем, что неизбежные примеси могут присутствовать в количестве до 0,05 мас.% каждая и до 0,15 мас.% в сумме.

3. Сплав по п. 1, отличающийся тем, что содержание Cu в указанном сплаве составляет максимум до 0,1 мас.%.

4. Сплав по п. 1, отличающийся тем, что содержание Si в указанном сплаве составляет 0,70-1,30 мас.%.

5. Сплав по п. 1, отличающийся тем, что содержание Mg в указанном сплаве составляет 0,60-0,80 мас.%.

6. Сплав по п. 1, отличающийся тем, что указанный сплав имеет избыток магния по отношению к тому количеству, которое входит в выделения фазы Mg-Si.

7. Сплав по п. 6, отличающийся тем, что указанный сплав имеет избыток магния по меньшей мере 0,25 мас.%.

8. Сплав по п. 1, отличающийся тем, что указанный сплав дополнительно содержит до 0,05 мас.% титана.

9. Композитный материал на основе алюминиевого сплава, содержащий:

матрицу из алюминиевого сплава, содержащего, мас.%:

Si 0,50-1,30

Fe 0,2-0,60

Cu 0,15 максимум

Mn 0,5-0,90

Mg 0,6-1,0

Cr 0,20 максимум,

где остальную часть составляют алюминий и неизбежные примеси; и

частицы присадочного материала, диспергированные в матрице, причем присадочный материал содержит керамический материал.

10. Композитный материал по п. 9, отличающийся тем, что присадочный материал содержит карбид бора.

11. Композитный материал по п. 10, отличающийся тем, что присадочный материал из карбида бора включает титан-содержащее интерметаллическое соединение, покрывающее по меньшей мере часть поверхности частиц присадочного материала.

12. Композитный материал по п. 9, отличающийся тем, что присадочный материал имеет большую, чем матрица из алюминиевого сплава, степень поглощения нейтронов и радиационной защиты.

13. Композитный материал по п. 9, отличающийся тем, что в указанном композитном материале присадочный материал имеет объемную долю до 20%.

14. Композитный материал по п. 9, отличающийся тем, что присадочный материал имеет более высокую твердость и более высокую температуру плавления, чем алюминиевый сплав матрицы.

15. Композитный материал по п. 9, отличающийся тем, что содержание Cu в указанном сплаве составляет максимум до 0,1 мас.%.

16. Композитный материал по п. 9, отличающийся тем, что содержание Si в указанном сплаве составляет 0,70-1,30 мас.%.

17. Композитный материал по п. 9, отличающийся тем, что содержание Mg в указанном сплаве составляет 0,60-0,80 мас.%.

18. Композитный материал по п. 9, отличающийся тем, что алюминиевый сплав содержит избыток магния по отношению к тому количеству, которое входит в выделения фазы Mg-Si.

19. Композитный материал по п. 18, отличающийся тем, что указанный сплав имеет по меньшей мере 0,25 мас.% избытка магния.

20. Способ получения композитного материала на основе алюминиевого сплава, включающий:

получение расплавленного алюминиевого сплава, содержащего, мас.%:

Si 0,50–1,30

Fe 0,2–0,60

Cu 0,15 максимум

Mn 0,5–0,90

Mg 0,6–1,0

Cr 0,20 максимум,

где остальную часть составляют алюминий и неизбежные примеси;

добавление частиц присадочного материала в расплавленный алюминиевый сплав с получением расплавленной смеси, содержащей присадочный материал, диспергированный в указанном сплаве; и

отливку расплавленной смеси с получением композитного материала, содержащего алюминиевый сплав в качестве материала матрицы и присадочный материал, диспергированный в матрице.

21. Способ по п. 20, дополнительно включающий экструдирование композитного материала с получением экструдированного продукта.

22. Способ по п. 20, отличающийся тем, что присадочный материал представляет собой карбид бора и указанный сплав дополнительно содержит по меньшей мере 0,2 мас.% титана.

23. Способ по п. 22, отличающийся тем, что указанный сплав дополнительно содержит 0,2-2 мас.% титана.

24. Способ по п. 22, отличающийся тем, что титан-содержащее интерметаллическое соединение получают во время отливки с покрытием по меньшей мере части поверхности частиц присадочного материала.

25. Способ по п. 20, отличающийся тем, что объемная доля присадочного материала составляет до 20% относительно объема композитного материала.

26. Способ по п. 20, дополнительно включающий:

перемешивание расплавленной смеси для смачивания алюминиевого сплава частицами присадочного материала и распределения частиц по всему объему расплавленной смеси перед отливкой.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ изготовления композиционного материала с металлической матрицей на основе алюминия | 1988 |

|

SU1838441A3 |

| JP 4541969 B2, 08.09.2010 | |||

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ПОВЕРХНОСТЕЙ, ПОДВЕРГАЮЩИХСЯ ТРИБОЛОГИЧЕСКИМ НАГРУЗКАМ | 2005 |

|

RU2296804C1 |

Авторы

Даты

2018-11-23—Публикация

2014-06-19—Подача