Область техники

Настоящее изобретение относится к сплавам на основе магния, подходящим для применения при высокой температуре, а также к способам их получения.

Уровень техники

Магний, имеющий удельный вес 1,7, является не только самым легким из числа коммерчески доступных металлов, но и отличается особой прочностью и жесткостью, превосходя по этим характеристикам железо и алюминий. Кроме того, при получении изделий из магния методом литья под давлением могут быть достигнуты исключительные механические свойства. Таким образом, в настоящее время магний применяется в различных областях, например, при изготовлении портативных электронных элементов, самолетов, спортивных товаров и т.п., при этом основным направлением использования является область изготовления автомобильных деталей. При использовании магниевых сплавов для изготовления автомобильных деталей можно добиться снижения их веса на 30%.

Типичными магниевыми сплавами из числа коммерчески доступных магниевых сплавов, предназначенных для литья под давлением, являются сплавы на магний(Mg)-алюминиевой(Al) основе, например, AZ91D, AM50 и AM60. Указанные магниевые сплавы отличаются низкой стоимостью и хорошими литейными качествами по сравнению с другими сплавами, применяемыми для литья под давлением. В частности, за счет формирования β-фазы Mg17AL12 в процессе отверждения при комнатной температуре может быть достигнута высокая прочность. Однако, так как автомобильные и авиационные детали, как правило, используются в высокотемпературной среде при температурах 150-200°C, низкая термическая стабильность β-фазы приводит к снижению устойчивости к ползучести указанных магниевых сплавов. Негативным следствием данного обстоятельства является тот факт, что магниевые сплавы невозможно применять для изготовления вышеупомянутых изделий, используемых в высокотемпературной среде. С начала 1990-х гг. предпринималось множество попыток разработки и оптимизации свойств магниевых сплавов, подходящих для применения при высокой температуре. В целом, магниевые сплавы, подходящие для применения при высокой температуре, подразделяются на магниевые сплавы, предназначенные для литья под давлением, и магниевые сплавы, предназначенные для отливки в песчаные формы, причем категория зависит от состава сплавов и способов получения, определяемых различными температурами использования целевых компонентов. Одним из свойств, необходимых для магниевого сплава, подходящего для применения при высокой температуре, является жидкотекучесть, обеспечивающая возможность литья под давлением, кроме того, требуется устойчивость к коррозии и окислению. Кроме того, при рассмотрении конкурентоспособности со сталью и алюминием с точки зрения стоимости при разработке магниевых сплавов необходимо исключить дорогостоящие добавки.

При рассмотрении традиционных магниевых сплавов, разработанных для применения при высокой температуре и отвечающих приведенным выше требованиям, магниевые сплавы с добавлением большого количества редкоземельных элементов (РЗЭ) будут недостаточно эффективными с точки зрения их стоимости. С другой стороны, при добавлении в магниевые сплавы щелочноземельных металлов (например, кальция (Ca) и стронция (Sr)) существует проблема, связанная с тем, что магниевые сплавы при этом отличаются более низкими литейными качествами, например, снижается текучесть расплава, появляются надрывы при нагревании и происходит припаивание металла к поршню.

Описание изобретения

Техническая задача

В настоящем изобретении предложен сплав на магниевой основе, подходящий для применения при высокой температуре, и способ его получения, согласно которому к расплавленному магнию добавляют Ca (широко известный легирующий элемент для магния) в форме оксида, т.е. оксид кальция (CaO) для восстановления CaO, восстановленный кальций из CaO реагирует с Mg или Al с образованием фазы, и при этом возможно подавление образования термически неустойчивой β-фазы Mg17Al12, чтобы повысить прочность при высокой температуре и устойчивость к деформациям. В настоящем изобретении также предложен сплав на магниевой основе, подходящий для применения при высокой температуре, и способ его получения, согласно которому к магниевому сплаву добавляют оксид щелочноземельного металла, т.е. CaO, в результате чего за счет снижения количества внутренних дефектов литья одновременно может быть повышена пластичность и прочность, например, путем снижения количества оксидов, включений и пор и подобных дефектов. В целом область применения каждого из магниевых сплавов определяется в зависимости от температуры окружающей среды, в которой используются продукты. Температура окружающей среды при использовании, как правило, подразделяется на 90°C, 120°C и 150°C, и т.п. В настоящем изобретении также предложен сплав на магниевой основе, который возможно использовать при высоких температурах: 120°C или более и 175°C или более, включая температуру от 90°C или более.

Задача настоящего изобретения не ограничена описанными выше вариантами, и специалистам в данной области техники исходя из приведенных ниже описаний будут очевидны другие цели, не описанные в настоящем разделе.

Техническое решение

Согласно примеру реализации настоящего изобретения, способ получения сплава на магниевой основе, подходящего для применения при высокой температуре, включает: расплавление магния (Mg) или магниевого сплава с получением жидкого состояния; добавление от 0,5 до 4,0 мас.% оксида кальция (CaO) на поверхность расплава, в котором расплавлен магний или магниевый сплав; расходование CaO, чтобы в результате поверхностной реакции восстановления между расплавом и CaO в магнии или магниевом сплаве не оставалось по меньшей мере по существу CaO; и образование соединения за счет взаимодействия по меньшей мере части кальция (Ca), полученного в результате поверхностной реакции восстановления в магнии или магниевом сплаве. В частности, метод может включать добавление CaO, масса которого в 1,4 раза больше, чем конечная масса кальция в целевом составе, на поверхность расплава, в котором расплавлен магний или магниевый сплав.

CaO может быть добавлен в количестве 1,0-3,5 мас.%. Ca может быть получен в количестве 0,8-2,4 мас.%.

Конечный состав магниевого сплава может содержать 6,0-8,0 мас.% алюминия (Al), 0,1-0,3 мас.% марганца (Мn), 0,2-0,3 мас.% стронция (Sr), менее 0,04 мас.% цинка (Zn), менее 0,9 мас.% олова (Sn), остальное количество - магний.

Полученное соединение может содержать по меньшей мере одно из Mg2Ca, Al2Ca и (Mg, Al)2Ca.

Согласно другому примеру реализации настоящего изобретения, сплав на магниевой основе, подходящий для применения при высокой температуре, характеризуется тем, что сплав на магниевой основе получают путем добавления от 0,5 мас.% до 4,0 мас.% CaO к расплавленному магнию или магниевому сплаву, и частичного или полного расходования CaO за счет поверхностной реакции восстановления указанного CaO, причем сплав на магниевой основе содержит соединение, полученное в результате комбинации Ca с Mg или другими легирующими элементами в составе сплава на магниевой основе, что позволяет обеспечить более высокие значения механических свойств при высокой температуре по сравнению с магниевым сплавом аналогичного состава, полученным путем прямого добавления Ca.

Механические свойства при высокой температуре могут представлять собой предел текучести при высокой температуре или прочность на разрыв при высокой температуре. CaO может быть добавлен в количестве 1,0-3,5 мас.%. Кальций может быть получен в количестве 0,8-2,4 мас.%.

Конечный состав магниевого сплава может содержать 6,0-8,0 мас.% Al, 0,1-0,3 мас.% Mn, 0,2-0,3 мас.% Sr, менее 0,04 мас.% Zn, менее 0,9 мас.% Sn, остальное количество - Mg.

Полученное соединение может содержать по меньшей мере одно из Mg2Ca, Al2Ca и (Mg, Al)2Ca.

Согласно другому примеру реализации настоящего изобретения, сплав на магниевой основе, подходящий для применения при высокой температуре, характеризуется тем, что сплав на магниевой основе получают путем добавления от 0,5 мас.% до 4,0 мас.% CaO к расплавленному магнию или магниевому сплаву, и частичного или полного расходования CaO за счет поверхностной реакции восстановления указанного CaO, причем сплав на магниевой основе содержит соединение, полученное в результате комбинации Ca с Mg или другими легирующими элементами в сплаве на магниевой основе, что позволяет обеспечить более низкое удлинение при высокой температуре и деформацию ползучести при высокой температуре по сравнению с магниевым сплавом аналогичного состава, полученным путем прямого добавления Ca.

CaO может быть добавлен в количестве 1,0 - 3,5 мас.%. Кальций может быть получен в количестве 0,8 -2,4 мас.%.

Конечный состав магниевого сплава может содержать 6,0-8,0 мас.% алюминия (Al), 0,1-0,3 мас.% марганца (Мn), 0,2-0,3 мас.% стронция (Sr), менее 0,04 мас.% цинка (Zn), менее 0,9 мас.% олова (Sn), остальное количество - магний.

Полученное соединение может содержать по меньшей мере одно из Mg2Ca, Al2Ca и (Mg, Al)2Ca.

Согласно дополнительному варианту реализации настоящего изобретения сплав на магниевой основе, подходящий для применения при высокой температуре, характеризуется тем, что сплав на магниевой основе получают путем добавления CaO к расплавленному магнию или магниевому сплаву и проведение поверхностной реакции восстановления CaO, причем прочность и удлинение, как механические свойства при комнатной температуре увеличиваются одновременно по сравнению с магниевым сплавом аналогичного состава, полученным путем прямого добавления кальция.

Преимущества

Как указано выше, согласно описанию настоящего изобретения при добавлении CaO к коммерчески доступному магниевому сплаву микроструктура магниевого сплава становится более мелкодисперсной, и образуются фазы типа AlCa и аналогичные им. Также подавляется образование термически неустойчивой β-фазы Mg17Al12 и существенно снижается количество дефектов литья. В результате увеличивается предел текучести и прочность на разрыв магниевого сплава при высокой температуре, а также подавляется резкое увеличение удлинения при высокой температуре, что нехарактерно для типичных магниевых сплавов.

Также снижается степень деформации ползучести при высокой температуре за счет подавления деформаций при высокой температуре. В результате этого увеличивается устойчивость к ползучести при высокой температуре.

Краткое описание чертежей

Примеры реализации изобретения могут быть поняты наилучшим образом при рассмотрении последующего описания одновременно с приложенными чертежами, где:

На фиг.1 представлена блок-схема, на которой показан способ получения сплава на магниевой основе согласно настоящему изобретению.

На фиг.2 представлена блок-схема, показывающая диссоциацию оксида щелочноземельного металла (CaO), добавленного к расплавленному магнию согласно настоящему изобретению.

На фиг.3 представлен пример схемы, показывающей диссоциацию оксида щелочноземельного металла (CaO) путем перемешивания части верхнего слоя расплавленного магния согласно настоящему изобретению.

На фиг.4а показана микрофотография коммерчески доступного сплава MRI153 и на фиг.4b показана микрофотография сплава Eco-MRI153, полученного с использованием CaO согласно настоящему изобретению.

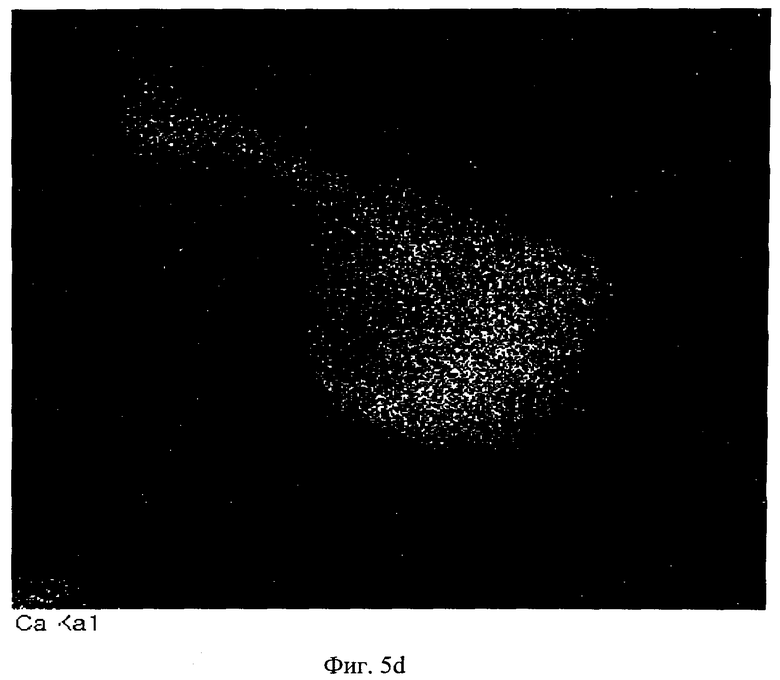

На фиг.5а-5d показаны микрофотографии, сделанные с помощью просвечивающего электронного микроскопа, для магниевого сплава, полученного по способу получения магниевого сплава согласно настоящему изобретению.

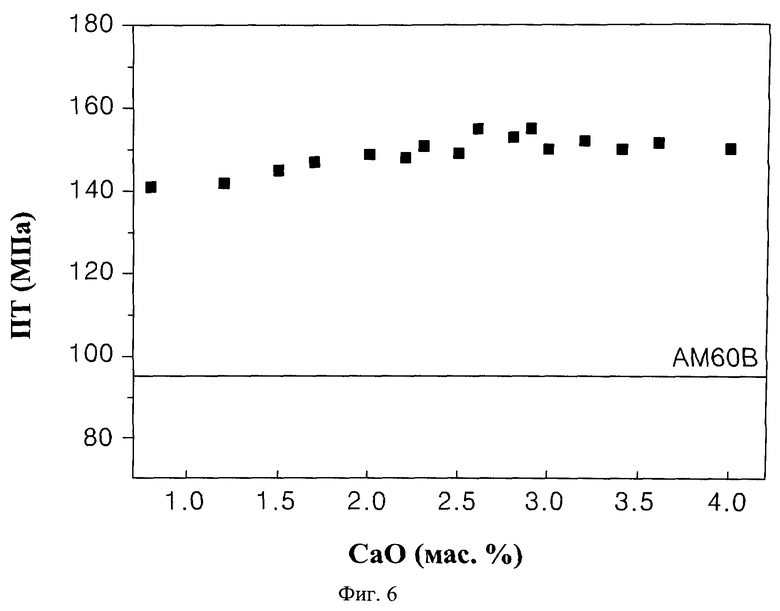

На фиг.6 представлен график, на котором показаны значения пределов текучести, измеренные при 150°C, для магниевых сплавов в зависимости от содержания CaO согласно настоящему изобретению.

На фиг.7 представлен график, на котором показаны значения прочности на разрыв, измеренные при 150°C, для магниевых сплавов в зависимости от содержания CaO согласно настоящему изобретению.

На фиг.8 представлен график, на котором показаны значения удлинения, измеренные при 150°C, для магниевых сплавов в зависимости от содержания CaO согласно настоящему изобретению.

На фиг.9 представлен график, на котором показаны механические свойства при комнатной температуре для магниевых сплавов MRI153 и MRI230 (Eco-MRI153 и Eco-MRI230), полученных с добавлением CaO, по сравнению с магниевыми сплавами MRI153 и MRI230, полученных с добавлением Ca.

На фиг.10 представлен график, на котором показано сравнение механических свойств при высокой температуре (150°C) для сплава MRI153, полученного с использованием CaO, и сплава MRI153, полученного с использованием Ca.

На фиг.11 представлен график, на котором показано сравнение значений пределов текучести при комнатной и высокой температуре для магниевого сплава MRI153 (Eco-MRI153), состав которого регулировали путем добавления CaO согласно настоящему изобретению, и сплава MRI153, состав которого регулировали путем добавления кальция в соответствии со сравнительным примером.

На фиг.12 представлен график, на котором показано сравнение значений прочности на разрыв при комнатной и высокой температуре для сплава MRI153 (Eco-MRI153), состав которого регулировали путем добавления CaO согласно настоящему изобретению, и магниевого сплава MRI153, состав которого регулировали путем добавления Ca в соответствии со сравнительным примером.

На фиг.13 представлен график, на котором показано сравнение значений удлинения при комнатной и высокой температуре для сплава MRI153 (Eco-MRI153), состав которого регулировали путем добавления CaO согласно настоящему изобретению, и магниевого сплава MRI153, состав которого регулировали путем добавления Ca в соответствии со сравнительным примером.

На фиг.14 представлен график, на котором показано сравнение значений деформаций ползучести (200 ч, 50 МПа и 150°C) для сплава MRI153 (Eco-MRI153), где содержание кальция регулировали путем добавления CaO согласно настоящему изобретению, и магниевого сплава MRI153, в котором содержание регулировали путем добавления кальция в соответствии со сравнительным Ca.

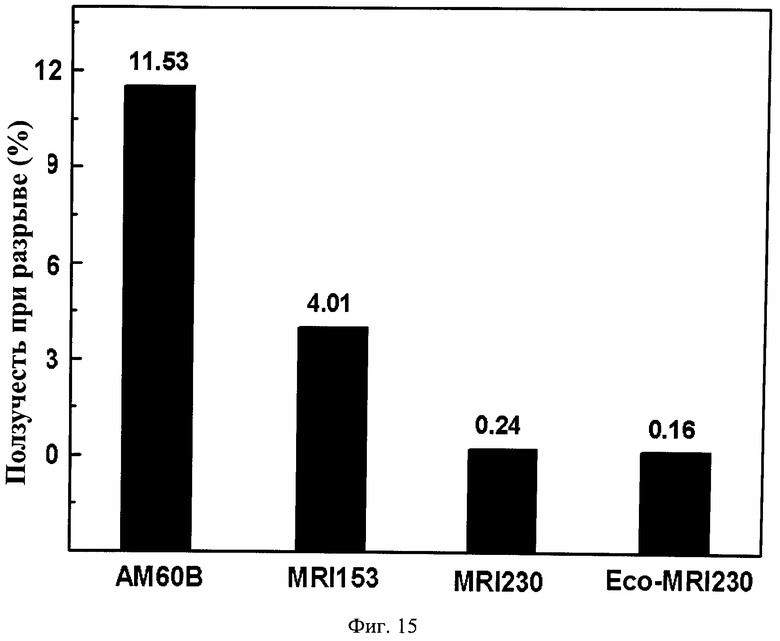

На фиг.15 представлен график, на котором показано сравнение значений деформаций ползучести (200 ч, 70 МПа и 175°C) для сплава MRI153 (Eco-MRI153), где содержание кальция регулировали путем добавления CaO согласно настоящему изобретению, и магниевого сплава MRI153, в котором содержание регулировали путем добавления Ca в соответствии со сравнительным примером.

Наилучшие варианты реализации изобретения

Предпочтительные варианты реализации настоящего изобретения более подробно описаны ниже со ссылкой на соответствующие чертежи. В каждом возможном случае для описания аналогичных или подобных элементов в составе описаний и чертежей используют подобные номера позиций. Кроме того, подробные описания, относящиеся к хорошо известным функциям или конфигурациям, исключены, с тем чтобы они не могли быть приняты за предмет настоящего изобретения.

В настоящем изобретении способ получения нового сплава путем добавления CaO к расплавленному магнию и его сплаву используется для решения проблем, возникающих при добавлении кальция к магнию, а также для преодоления ограничений по физическим свойствам.

На фиг.1 представлена блок-схема, на которой показан способ получения сплава на магниевой основе согласно настоящему изобретению. Как показано на фиг.1, способ получения сплава на магниевой основе согласно настоящему изобретению, включает следующие стадии: получение расплава на магниевой основе (S1); добавление оксида щелочноземельного металла (в настоящем изобретении - CaO) (S2); перемешивание расплава на магниевой основе (S3); расходование оксида щелочноземельного металла (S4); обеспечение возможности реакции щелочноземельного металла (в настоящем изобретении - Ca) с расплавом на магниевой основе (S5); процесс литья (S6) и отверждение (S7). Хотя для удобства описания стадия расходования оксида щелочноземельного металла S4 и стадия обеспечения возможности реакции щелочноземельного металла с расплавом на магниевой основе S5 указаны как отдельные, данные две стадии S4 и S5 осуществляют практически одновременно. Таким образом, стадия S5 начинается в момент начала подачи щелочноземельного металла на стадии 4. На стадии получения расплава на магниевой основе S1 магний или магниевый сплав помещают в тигель и нагревают до температуры, составляющей от 400°C до 800°C в атмосфере защитного газа. Затем в тигле расплавляют магниевый сплав с получением расплава на магниевой основе.

Температура плавления магния или магниевого сплава

В настоящем изобретении под температурой, необходимой для плавления магния или магниевого сплава, понимается температура плавления чистого магния и температура плавления магниевого сплава. В зависимости от типа сплава температуры плавления могут отличаться. Для протекания реакции в достаточной степени CaO добавляют, когда магний или магниевый сплав полностью находятся в расплавленном состоянии. Достаточной температурой плавления магния или магниевого сплава является температура, при которой твердая фаза расплавляется в достаточной степени, чтобы полностью существовать в виде жидкой фазы. Однако, согласно настоящему изобретению, для поддержания расплавленного магния в диапазоне температур с достаточным запасом требуется совершение работы, с учетом того, что температура расплавленного магния снижается в связи с добавлением CaO.

В данном случае при температуре менее 400°C сложно получить расплавленный магниевый сплав. С другой стороны, при температуре более 800°C существует риск воспламенения сплава на магниевой основе. Как правило, расплавленный магний образуется при температуре 600°C или более, в то время как расплавленный магниевый сплав может образовываться при температурах от 400°C до 600°C или менее. В целом, во многих случаях в металлургической промышленности температура начала плавления снижается по мере протекания процесса образования сплава.

При увеличении температуры плавления до слишком высокого уровня может происходить испарение жидкого металла. Также, в связи с наличием собственных характерных свойств, магний рано начинает воспламеняться, в результате чего могут происходить потери расплава магния и на итоговые физические свойства может быть оказано негативное влияние.

Магний, используемый на стадии получения расплава на магниевой основе S1, может представлять собой любой магний, выбранный из чистого магния, магниевого сплава и их аналогов. Кроме того, магниевый сплав может представлять собой любой магниевый сплав, выбранный из AZ91D, AM20, AM3О, AM50, AM60, AZ31, AS41, AS31, AS21X, AE42, AE44, AX51, AX52, AJ50X, AJ52X, AJ62X, MRI153, MRI230, AM-HP2, магний-Al, магний-Al-Re, магний-Al-Sn, магний-Zn-Sn, магний-Si, магний-Zn-Y, и их аналогов; однако настоящее изобретение не ограничивается указанными вариантами. Можно использовать любой магниевый сплав, имеющийся в промышленности. На стадии добавления оксида щелочноземельного металла S2 к расплавленному магнию добавляют CaO в порошкообразной форме. Здесь для ускорения реакции с магниевым сплавом предпочтительно, чтобы CaO находился в порошкообразной форме.

Порошкообразная форма CaO

Для реакции можно использовать CaO в любой форме. Предпочтительно добавление CaO осуществляют в порошкообразном состоянии, чтобы увеличить площадь поверхности для обеспечения эффективной реакции. Однако если добавка находится в слишком мелкодисперсном состоянии, т.е. размер частиц не превышает 0,1 мкм, существует вероятность рассеяния добавки испаряющимся магнием или потоком горячих газов, что затрудняет помещение добавки в печь. Кроме того, происходит агломерация частиц между собой, и объединенные таким образом частицы не способны легко смешиваться с жидким расплавленным металлом. Напротив, нежелательно использовать слишком грубодисперсный порошок, так как общая площадь поверхности при этом не увеличивается. Предпочтительный оптимальный размер частиц не должен превышать 500 мкм. Более предпочтительно размер частиц может составлять 200 мкм или менее. Для того чтобы предотвратить рассеяние порошкообразной фазы возможно введение CaO в форме гранул, являющихся агломератами, полученными из порошка.

Добавление оксида щелочноземельного металла (оксида кальция)

В настоящем изобретении в качестве оксида щелочноземельного металла, добавляемого к расплавленному магнию, используется CaO. Кроме того, в качестве оксида щелочноземельного металла можно использовать любые оксиды, выбранные из оксида стронция (SrO), оксида бериллия (BeO), оксида магния (MgO) и их аналогов. Добавление оксида щелочноземельного металла, используемого на стадии S2 добавления оксида щелочноземельного металла, можно осуществлять в диапазоне от 0,001 до 30 мас.%.

Количество вводимого оксида щелочноземельного металла определяется итоговым планируемым компонентным составом сплава. Т.е. количество CaO можно определять путем проведения обратных расчетов, исходя из требуемого количества кальция, которое необходимо ввести в состав магниевого сплава. Так как физические свойства магниевого сплава отличаются от его исходных физических свойств, когда количество кальция, введенного непрямым образом в состав магниевого сплава, превышает 21,4 мас.% (30 мас.% при расчете для CaO), поэтому предпочтительно, чтобы количество вводимого CaO было установлено на уровне 30 мас.% или менее.

В соответствии с описанием магниевого сплава, подходящего для применения при высокой температуре, и способа его получения, представленным в настоящей заявке, количество вводимого оксида щелочноземельного металла составляет от 0,5 мас.% до 4,0 мас.%. Исключительные механические свойства при высоких температурах могут быть получены при количестве вводимого оксида щелочноземельного металла 4,0 мас.% или менее. Улучшение указанных выше свойств было относительно невелико, когда вводимое количество было менее 0,5 мас.%. Более предпочтительно, если содержание составляет от 1,0 мас.% до 3,5 мас.%. В настоящей заявке под исключительными свойствами при высокой температуре понимаются относительно высокие значения предела текучести и прочности на разрыв при высокой температуре, а также относительно низкие значения удлинения и деформации ползучести при высоких температурах.

Предпочтительно, в настоящем изобретении количество вводимого оксида кальция (CaO) подбирают таким образом, чтобы кальций, образующийся в результате восстановления CaO, присутствовал в составе конечного магниевого сплава в количестве от 0,8 мас.% до 2,4 мас.%.

На стадии S3 расплавленный магний перемешивают в течение периода времени от 1 секунды до 60 минут на 0,1 мас.% добавленного СаО.

При этом если время перемешивания менее 1 секунды на 0,1 мас.%, то CaO не смешивается в достаточной степени с расплавленным магнием; и если время перемешивания более 60 минут на 0,1 мас.%, время перемешивания расплавленного магния может увеличиться излишне. В целом время перемешивания зависит от объема расплавленного магния и количества вводимого CaO.

Требуемое количество порошкообразных оксидов можно вводить единовременно. Однако для увеличения скорости реакции и снижения тенденции к агломерации предпочтительно, чтобы порошкообразные оксиды вводили последовательно через определенный период времени относительно времени первого ввода, или же порошкообразные оксиды объединяли в несколько партий требуемого объема, а указанные партии вводили последовательно.

Способ и условия перемешивания

Согласно настоящему изобретению, для эффективного взаимодействия между магнием или магниевым сплавом и оксидом кальция предпочтительно осуществляют перемешивание расплавленного магния. В целом перемешивание можно осуществлять за счет создания электромагнитного поля с использованием устройства, способного генерировать электромагнитные поля вокруг печи, где содержится расплавленный магний, в результате чего в расплавленном магнии начинается конвекция. Также для расплавленного магния можно применять искусственное перемешивание (механическое перемешивание), осуществляемое извне. В случае механического перемешивания, его можно осуществлять таким образом, чтобы не допускать агломерации вводимого порошка CaO. Конечной целью перемешивания в рамках описания настоящего изобретения является правильное инициирование реакции восстановления между расплавленным магнием и добавленными порошкообразными веществами.

Время перемешивания может зависеть от температуры расплавленного металла и состояния добавляемых порошкообразных веществ (предварительный нагрев или подобное состояние). Предпочтительным вариантом является возможность принципиального продолжения перемешивания до тех пор, пока на поверхности расплавленного магния не перестанут наблюдаться порошкообразные вещества. Так как удельный вес порошкообразных веществ ниже, чем у расплавленного магния, в стационарном состоянии они могут плавать на поверхности расплавленного магния; момент времени, когда порошки и расплавленный магний прореагировали в достаточной степени, можно косвенно определить по времени, когда наличие порошкообразных веществ перестает наблюдаться на поверхности расплавленного магния. В настоящей заявке термин «реагируют в значительной степени» означает, что все порошкообразные CaO по существу прореагировали с расплавленным магнием и были израсходованы. Хотя на поверхности расплавленного магния не наблюдается CaO, не следует исключать возможности его наличия в объеме расплавленного магния. Поэтому еще не всплывший порошок CaO следует выдерживать в течение определенного времени после времени перемешивания, и для завершения реакции порошков CaO, еще не прореагировавших с расплавленным магнием, может быть необходимо время выдержки.

Время перемешивания

Перемешивание эффективно, если его осуществляют одновременно с добавлением порошкообразных оксидов. Кроме того, перемешивание можно начинать после того, как порошкообразные оксиды нагреваются от расплавленного магния и их температура достигает заданной температуры или превышает ее, что приводит к увеличению скорости реакции. Перемешивание продолжают осуществлять до тех пор, пока на поверхности расплавленного магния не перестанет наблюдаться добавленный порошкообразный оксид. Перемешивание завершают после полного расходования оксида кальция в процессе реакции.

Поверхностная реакция

В целом при прямом добавлении к расплавленному магнию Ca и Sr, относящихся к щелочноземельным металлам, по мере оседания Ca и Sr в расплавленном магнии, характеризующемся низким удельным весом, протекают реакции. Следовательно, получение сплава можно осуществлять путем простого перемешивания расплавленного магния, чтобы способствовать растворению Ca.

С другой стороны, при введении оксида кальция в расплавленный магний, указанный оксид кальция не оседает в расплавленном магнии, а плавает на его поверхности, что обусловлено разностью их удельных весов.

В случае обычного процесса образования сплава металлов происходит инициирование реакции в расплавленном металле путем активизации реакции за счет конвекции или механического перемешивания расплавленного металла и легирующих металлических элементов. Однако, согласно настоящему изобретению, при активном инициировании реакции затруднялось вступление в реакцию оксида, введенного в расплавленный магний, и он оставался в составе конечного материала, в результате чего ухудшались физические свойства, или же его наличие служило причиной появления дефектов. Т.е. при инициировании реакции в объеме расплавленного магния, а не на его поверхности, наблюдалось относительно большее количество случаев, когда в конечном объеме расплавленного магния оставался оксид кальция, по сравнению с реакцией на поверхности расплавленного магния.

Следовательно, согласно настоящему изобретению, важно создать реакционную среду, в которой оксид реагировал бы на поверхности, а не в объеме расплавленного магния. В связи с этим важно не проводить принудительное вмешивание оксида, плавающего на поверхности расплавленного магния, в объем расплавленного магния. Важно осуществлять однородное распределение оксида кальция по поверхности расплавленного магния, открытой для доступа воздуха. Более предпочтителен важный фактор, заключающийся в подаче оксида таким образом, чтобы он покрывал всю поверхность расплавленного магния.

При перемешивании расплавленного магния реакция протекала лучше; кроме того, реакция протекала лучше при перемешивании у внешней поверхности (поверхности части верхнего слоя), а не в объеме расплавленного магния. Т.е. расплавленный магний лучше реагировал с порошкообразными оксидами, открытыми для доступа воздуха, находящимися на его внешней поверхности (поверхности части внешнего слоя). Однако под вакуумом или в окружающей газовой среде были получены неудовлетворительные результаты. Для протекания реакции в достаточной степени необходимо инициировать реакцию на поверхности путем перемешивания части верхнего слоя. В настоящей заявке термин «реагируют в достаточной степени» означает, что все порошкообразные добавки по существу прореагировали с расплавленным магнием и были израсходованы. В настоящем изобретении перемешивание, инициирующее последующую поверхностную реакцию, называется поверхностным перемешиванием. То есть Ca, полученный в результате реакции восстановления CaO (поверхностной реакции восстановления), добавленного на поверхность расплавленного магния, используется в качестве легирующего элемента для магния или магниевых сплавов.

В таблице 1, приведенной ниже, показаны результаты измерения остаточных количеств оксида кальция в магниевом сплаве в зависимости от способа перемешивания после добавления соответственно 5 мас.%, 10 мас.% и 15 мас.% оксида кальция с размером частиц 70 мкм к расплавленному магниевому сплаву AM60B. В качестве способов перемешивания здесь использовались способ перемешивания части верхнего слоя расплавленного магниевого сплава, перемешивание внутренней области магниевого сплава; последним способом являлось отсутствие перемешивания. В зависимости от различных условий перемешивания, при сравнении варианта перемешивания части верхнего слоя с вариантом отсутствия перемешивания и вариантом перемешивания внутренней области магниевого сплава, наименьшее остаточное количество оксида кальция наблюдали в случае перемешивания части верхнего слоя, т.е. итоговые остаточные количества оксида кальция составляли 0,001 мас.%, 0,002 мас.% и 0,005 мас.% при добавлении оксида кальция в количестве 5 мас.%, 10 мас.% и 15 мас.% соответственно. То есть следует понимать, что при перемешивании части верхнего слоя расплавленного магния для обеспечения возможности реакции CaO с внешней поверхностью расплавленного магния, большая часть CaO разлагается до кальция. То есть кальций вводили в сплав за счет инициирования реакции восстановления путем дополнительного введения CaO в коммерчески доступный сплав AM60B.

Кислородный компонент, входящий в состав оксида кальция, по существу удаляется над поверхностью расплавленного магниевого сплава путем перемешивания части верхнего слоя расплавленного магниевого сплава. Предпочтительно, перемешивание осуществляют в части верхнего слоя, глубина которой составляет 20% от общей глубины расплавленного магния, считая от поверхности. Если глубина превышает 20%, инициирование поверхностной реакции в соответствии с предпочтительным примером реализации настоящего изобретения происходит редко. Более предпочтительно, перемешивание осуществляют в части верхнего слоя, глубина которого составляет 10% от общей глубины расплавленного магния, считая от поверхности. Оксид кальция, находящийся преимущественно в плавающем состоянии, размещается в части верхнего слоя, глубина которого составляет 10% от истинной глубины расплавленного магния, в результате чего сводятся к минимуму турбулентные потоки в расплавленном магнии. На стадии расходования оксида щелочноземельного металла S4 в процессе реакции между расплавленным магнием и добавленным оксидом кальция происходит полное расходование оксида кальция, в результате чего он не остается в составе магниевого сплава, по меньшей мере частично или по существу. Предпочтительно, чтобы весь оксид кальция, вводимый согласно настоящему изобретению, был израсходован в процессе реакции, протекающей в достаточной степени. Однако если какие-то его части не прореагировали и остались в составе сплава, процесс также будет эффективен, если они значительно не влияют на физические свойства.

В настоящей заявке расходование оксида кальция включает удаление из оксида щелочноземельного металла кислородного компонента. Кислородный компонент удаляют в виде газообразного кислорода (O2), или же в форме шлака или отложений, образующихся в процессе взаимодействия с магнием или компонентами сплава в составе расплавленного магния. Кислородный компонент в значительной степени удаляется с верхней поверхности расплавленного магния путем перемешивания верхнего слоя расплавленного магния.

На фиг.3 представлена схема, на которой показан пример диссоциации оксида кальция за счет перемешивания части верхнего слоя расплавленного магния согласно настоящему изобретению.

На стадии обеспечения возможности реакции щелочноземельного металла с расплавом на магниевой основе S5 кальций, полученный путем расходования оксида кальция, реагирует с магниевым сплавом, с тем чтобы он не остался в составе магниевого сплава, по меньшей мере частично или в значительной степени. Это означает, что кальций, полученный в процессе расходования, образует соединения по меньшей мере с магнием, алюминием и другими элементами (компонентами) магниевого сплава, и тем самым не остается по существу в свободном состоянии. Здесь «соединение» относится к интерметаллическим соединениям, полученным в результате образования связей между металлами. В конечном итоге добавленный оксид кальция частично или по существу расходуется за счет удаления кислородного компонента в процессе реакции с магниевым сплавом, т.е. с расплавленным магниевым сплавом, и полученный кальций образует соединение по меньшей мере с одним из компонентов: магнием в расплавленном магниевом сплаве, алюминием и другими легирующими элементами в расплавленном магниевом сплаве. Поэтому образующийся кальций не будет оставаться в составе магниевого сплава по меньшей мере частично или по существу.

На стадии 5 расходования оксида щелочноземельного металла может происходить множество вспышек твердых частиц в процессе реакции восстановления оксида щелочноземельного металла на поверхности расплавленного магния. Вспышки твердых частиц могут служить показателем, подтверждающим завершение или продолжение реакции восстановления. В случае прерывания реакции путем выпуска расплавленного магния в процессе образования вспышек твердых частиц, добавленный оксид щелочноземельного металла может быть израсходован не полностью. То есть выпуск расплавленного магния осуществляют после исчезновения вспышек твердых частиц, что можно использовать как показатель непрямого измерения процесса реакции восстановления.

Иллюстрация описанных выше процессов приведена на фиг.1 и 2. На фиг.2 представлена блок-схема, показывающая диссоциацию оксида кальция, используемого для добавления к расплаву магния согласно настоящему изобретению.

На стадии литья S6 литье осуществляют путем помещения расплавленного магния в форму при комнатной температуре или в предварительно нагретом состоянии. Здесь форма может включать любую форму, выбранную из металлических форм, керамических форм, графитовых форм и их аналогов. Также способ литья может включать литье без давления, непрерывное литье и аналогичные способы.

На стадии отверждения S7 форму охлаждают до комнатной температуры, после чего магниевый сплав (например, отливка из магниевого сплава) вынимают из формы. Сплавы на магниевой основе, полученные согласно одному из вышеописанных способов получения, могут отличаться твердостью (по шкале Роквелла - HRF) от 40 до 80. Однако значения твердости могут меняться в широких пределах в зависимости от способов обработки и термообработки и подобных им процессов, в связи с этим сплав на магниевой основе согласно настоящему изобретению не ограничивается указанными значениями параметров.

Магний, находящийся в чистом расплавленном магнии, реагирует с щелочноземельным металлом, в результате чего получают соединение магний (щелочноземельный металл). В настоящем изобретении, если оксидом щелочноземельного металла является CaO, образуется Mg2Ca. Кислород, входящий в состав CaO, выделяется из расплавленного магния в форме газообразного кислорода (O2), или взаимодействует с магнием с образованием MgO, который выделяется в форме шлака (см. уравнение реакции 1 ниже). Уравнение реакции 1

Чистый Mg+CaO->Mg(матрица)+Mg2Ca… [выделение O2+образуется шлак MgO] Магний, находящийся в расплавленном магниевом сплаве, реагирует с щелочноземельным металлом с получением соединений магний (щелочноземельный металл) или алюминий (щелочноземельный металл). Также легирующий элемент реагирует с щелочноземельным металлом с образованием соединения совместно с магнием или алюминием. Согласно настоящему изобретению, если в качестве оксида щелочноземельного металла используют CaO, образуются Mg2Ca, Al2Ca, или (Mg, Al, другой элемент сплава)2Ca. Кислород, входящий в состав CaO, выделяется из расплавленного магния в форме газообразного кислорода (O2), как и в случае с чистым магнием, или взаимодействует с магнием с образованием MgO, который выделяется в форме шлака (см. уравнение реакции 2 ниже).

Уравнение реакции 2

Магниевый сплав+CaO->Магниевый сплав (матрица)+{Mg2Ca+Al2Ca+(Mg,Al, другой элемент сплава)2Ca}…[выделение O2+образуется шлак MgO] Как описано выше, настоящее изобретение позволяет получать магниевый сплав более экономично по сравнению со способами получения магниевого сплава согласно имеющемуся уровню техники. Щелочноземельный металл (например, Ca) является относительно дорогостоящим элементом сплава по сравнению с оксидом щелочноземельного металла, что является основным фактором повышения стоимости магниевых сплавов. Также сплав относительно легко получается путем добавления оксида щелочноземельного металла к магнию или магниевому сплаву вместо добавления щелочноземельного металла. С другой стороны, при добавлении химически устойчивого оксида щелочноземельного металла (например, CaO), могут быть достигнуты легирующие свойства, соответствующие или превышающие свойства сплава, полученные при прямом добавлении щелочноземельного металла (например, кальция). То есть кальций, полученный в результате реакции восстановления CaO, добавленного к расплавленному магнию, действует в качестве легирующего элемента для Mg или магниевого сплава. Кроме того, при прямом добавлении щелочноземельного металла к магнию или магниевому сплаву в некоторой степени протекает растворение щелочноземельного металла в магниевом сплаве. С другой стороны, при использовании технологии, описанной в настоящем изобретении, в процессе добавления оксида щелочноземельного металла (CaO) растворение отсутствует или крайне мало по сравнению со степенью растворения при прямом добавлении щелочноземельного металла. Было подтверждено, что при непрямом добавлении Ca в виде CaO по сравнению с прямой добавкой Ca значительно облегчается образование интерметаллических соединений, включая фазу Al2Ca. Следовательно, для улучшения физических свойств магниевого сплава требуется добавление более чем определенной доли щелочноземельного металла. С другой стороны, при получении магниевого сплава путем добавления оксида щелочноземельного металла можно наблюдать, что физические свойства улучшаются в большей степени, чем при прямом добавлении кальция, это обусловлено тем, что существенное количество щелочноземельного металла, получаемого из оксида щелочноземельного металла, образует интерметаллические соединения с магнием или алюминием (например, Mg2Ca или Al2Ca). Было получено подтверждение, что 95% или более интерметаллических соединений, включая Al2Ca, образуется на границах зерен, а остальная часть, менее 5%, образуется в зернах.

На фиг.4а показана микрофотография коммерчески доступного магниевого сплава MRI153, и на фиг.4b показана микрофотография сплава Eco-MRI153, полученная согласно настоящему изобретению. Здесь обозначение сплава Eco-MRI153 обозначает магниевый сплав, к которому вместо кальция добавлен CaO для получения содержания кальция, эквивалентного коммерчески доступному магниевому сплаву MRI153, и соответствующее количество кальция вводится в состав магниевого сплава путем реакции восстановления. Значение термина «добавление CaO» в настоящем изобретении подразумевает, что процесс реакции восстановления начинается после добавления CaO. Для варианта реализации сплава на магниевой основе, подходящего для применения при высокой температуре, конечное содержание кальция, полученного с использованием реакции восстановления в результате добавления CaO к расплавленному магнию или магниевому сплаву, составляло 0,98 мас.%. Таким образом, путем добавления прочих легирующих добавок, включающих 7,95 мас.% алюминия (Al), 0,20 мас.% марганца (Мn), 0,27 мас.% стронция (Sr), менее 0,01 мас.% цинка (Zn) и менее 0,01 мас.% олова (Sn), был получен сплав, состав которого эквивалентен составу коммерчески доступного магниевого сплава MRI153.

Здесь состав коммерчески доступного магниевого сплава MRI153 включает 7,95 мас.% Al, 0,20 мас.% Мn, 0,27 мас.% Sr, менее 0,01 мас.% Zn и менее 0,01 мас.% Sn. Пример сравнения был получен с целью воспроизводства состава сплава MRI153 путем прямого добавления кальция.

При сравнении с фиг.4а и 4b можно наблюдать, что магниевый сплав MRI153 (Eco-MRI153), полученный путем добавления CaO, имел более тонкую микроструктуру по сравнению с имеющимся на рынке магниевым сплавом MRI153, полученным путем прямого добавления кальция, кроме того, практически отсутствовали дефекты литья. Для другого варианта реализации изобретения конечное содержание кальция, полученного с использованием реакции восстановления путем добавления CaO к расплавленному магнию или магниевому сплаву, составляло 2,25 мас.%. Путем добавления прочих легирующих добавок, включающих 6,45 мас.% Al, 0,27 мас.% Мn, 0,25 мас.% Sr, менее 0,01 мас.% Zn и менее 0,84 мас.% Sn, был получен сплав (Есо-MRI230), состав которого эквивалентен составу коммерчески доступного магниевого сплава MRI230.

Здесь состав коммерчески доступного магниевого сплава MRI230 содержит 6,45 мас.% Al, 2,25 мас.% Ca, 0,27 мас.% Мп, 0,25 мас.% Sr, менее 0,01 мас.% Zn и менее 0,84 маc. % Sn, остальное количество - Mg. Образец сравнения был получен с целью воспроизведения состава сплава MRI230 путем прямого добавления Ca. При сравнении двух сплавов MRI230 (Eco-MRI230 и коммерчески доступного MRI230), следует также понимать, что сплав Eco-MRI230 отличается более тонкой микроструктурой по сравнению с имеющимся на рынке магниевым сплавом MRI230, и в нем практически отсутствуют дефекты литья, как и в приведенном выше примере. Конечный состав магниевого сплава согласно настоящему изобретению может быть изменен в диапазоне, включающем верхний и нижний пределы содержания соответствующих легирующих элементов коммерчески доступных магниевых сплавов MRI153 и MRI230. Например, в случае Al, возможен вариант в диапазоне 6,0-8,0 мас.%, включая нижний и верхний пределы 6,45 мас.% и 7,95 мас.% соответственно. Или же возможен вариант реализации изобретения в диапазоне, включающем 6,0-8,0 мас.% Al, 0,8-2,4 мас.% Ca, 0,1-0,3 мас.% Мn, 0,2-0,3 мас.% Sr, менее 0,04 мас.% Zn и менее 0,9 мас.% Sn. Для варианта реализации изобретения количество добавленного CaO подбирается таким образом, чтобы в конечном магниевом сплаве присутствовал восстановленный кальций в диапазоне концентраций от 0,8 мас.% до 2,4 мас.%. Т.е. количество добавленного Cao может быть подобрано в интервале 1,12-3,36 мас.%, что в 1,4 раза превышает количество Ca.

Общее количество добавленного CaO будет в 1,4 раза превышать массу конечного содержания кальция в целевом составе, принимая допущение о том, что все количество CaO восстановлено до кальция. Здесь для введения в состав сплава количества кальция в целевом составе с использованием CaO количество добавленного в магниевый сплав CaO в 1,4 - 1,7 раз превышает конечную целевую массу Ca. Учитывая количество, которое может не прореагировать с расплавленным магниевым сплавом и смешаться со шлаком на поверхности расплавленного магниевого сплава, CaO может быть добавлен в количестве от 1,4 до 1,7 раз больше конечной массы кальция в целевом составе.

На фиг.5а-5d показан компонентный анализ микрофотографий, сделанных с помощью просвечивающего электронного микроскопа, для магниевого сплава, полученного путем добавления 1,8 мас.% CaO к магниевому сплаву AZ61 с использованием способа получения согласно настоящему изобретению. На фиг.5а, 5b и 5 с показаны зарегистрированные магниевые, алюминиевые и кальциевые компоненты соответственно. Как показано на микрофотографиях, алюминий и кальций зарегистрированы в одной фазе. Это подразумевает, что кальций диссоциирует из CaO, добавленного к расплавленному магнию, и соединяется с алюминием в составе расплавленного магния с образованием соединения.

Ниже в таблице 2 представлены количественные данные по составу вышеуказанной фазы. Происходило образование соединения с алюминием и кальцием, и, исходя из количественного анализа состава фаз, можно определить, что образовалась фаза Al2Ca. Высокотемпературные свойства магниевого сплава улучшаются в связи с зернограничным упрочнением из-за образования фазы Al2Ca и подавлением образования термически неустойчивой β-фазы Mg17Al12. Причиной этого считается наличие однородно распределенных фаз Al2Ca, которые образовались в связи с добавлением CaO, или других образовавшихся фаз (например, Mg2Ca и (Mg,Al, другой элемент сплава)2Ca).

На фиг.6 приведен график, показывающий предел текучести (ПТ) при добавлении CaO к магниевому сплаву. В данном случае условия проведения испытаний на разрыв были следующими: эксперименты производили на образцах для испытаний на разрыв при скорости 1 мм/мин после выдержки в течение 30 минут при 150°C.

Согласно примеру реализации изобретения эксперименты проводили путем добавления CaO в количестве от 0,5 мас.% до 3,8 мас.% в магниевый сплав АМ60 В. В данных экспериментах кальций вводился в сплав за счет инициирования реакции восстановления, вызываемой добавлением CaO в имеющийся на рынке сплав АМ60 В. При добавлении в магниевый сплав 0,9 мас.% оксида кальция предел текучести составил 140 МПа, а при добавлении в магниевый сплав 1,4 мас.% оксида кальция предел текучести составил 150 МПа. При добавлении в магниевый сплав 3,5 мас.% оксида кальция предел текучести также составил 150 МПа.

Значения пределов текучести в зависимости от добавленного количества CaO (мас.%) представлены ниже в таблице 3.

В таблице 3 предел текучести, который возможно использовать при высокой температуре 90°C, получен при содержании CaO 0,5-0,9 мас.%, и высокотемпературные характеристики, приемлемые для температуры, большей или равной 150°C, были получены при содержании CaO, большем чем вышеуказанное. Т.е. следует понимать, что предел текучести при высокой температуре относительно выше при добавлении к магниевому сплаву 1,0-3,5 мас.% оксида кальция.

На фиг.7 приведен график, отражающий прочность на разрыв (ПР) при добавлении оксида кальция к магниевому сплаву. В данном случае условия проведения испытаний на разрыв были следующими: эксперименты производили на образцах для испытаний на разрыв при скорости 1 мм/мин после выдержки в течение 30 минут при 150°C. Согласно примеру реализации изобретения эксперименты проводили путем добавления CaO в количестве от 0,5 мас.% до 3,8 мас.% в магниевый сплав AM60B. В данных экспериментах кальций вводили в сплав за счет инициирования реакции восстановления, вызываемой добавлением CaO в коммерчески доступный сплав AM60B. При добавлении в магниевый сплав 0,9 мас.% оксида кальция прочность на разрыв составила 225 МПа, а при добавлении в магниевый сплав 1,4 мас.% оксида кальция прочность на разрыв составила 239 МПа. При добавлении в магниевый сплав 3,5 мас.% оксида кальция прочность на разрыв составила 232 МПа.

Значения прочности на разрыв в зависимости от добавленного количества CaO (мас.%) представлены ниже в таблице 4.

В таблице 4 прочность на разрыв, которую можно использовать при высокой температуре, равной 90°C, получена при содержании CaO 0,5-0,9 мас.%, и высокотемпературные характеристики, приемлемые для температуры, большей или равной 150°C, были получены при содержании CaO, большем чем вышеуказанное. Т.е. следует понимать, что значения прочности на разрыв при высокой температуре относительно выше при добавлении к магниевому сплаву 1,0-3,5 мас.% оксида кальция.

На фиг.8 приведен график, характеризующий изменение удлинения при добавлении оксида кальция к магниевому сплаву. В данном случае условия проведения испытаний на разрыв были следующими: эксперименты производили на образцах для испытаний на разрыв при скорости 1 мм/мин после выдержки в течение 30 минут при 150°C. Согласно примеру реализации изобретения, эксперименты проводили путем добавления CaO в количестве от 0,5 мас.% до 3,8 мас.% в магниевый сплав AM60B. В данных экспериментах кальций вводили в сплав за счет инициирования реакции восстановления, вызываемой добавлением CaO в имеющийся на рынке сплав AM60B.

Как показано на фиг.8, при добавлении в магниевый сплав 0,9 мас.% оксида кальция были получены значения удлинения в диапазоне от 13% до 14%, а при добавлении в магниевый сплав 1,4 мас.% оксида кальция были получены значения удлинения в диапазоне от 14% до 15%. При добавлении в магниевый сплав 3,5 мас.% оксида кальция удлинение составило 14%.

Зависимость удлинения от содержания CaO в мас.% представлена ниже в таблице 5.

На фиг.9 приведен график сравнения механических свойств при комнатной температуре у магниевых сплавов, состав которых соответствует сплавам Eco-MRI153 и Eco-MRI230 и полученных с добавлением CaO, и магниевых сплавов, состав которых соответствует сплавам MRI153 и MRI230 и полученных с использованием Ca.

Как показано на фиг.9, было обнаружено, что сплавы на магниевой основе, подходящие для применения при высокой температуре (Eco-MRI153 и Eco-MRI230), согласно настоящему изобретению характеризуются повышенными значениями пределов текучести, прочности на разрыв и удлинения по сравнению со сплавами MRI153 и MRI230 даже при комнатной температуре. Т.е. сплавы Eco-MRI153 и Eco-MRI230 отличаются лучшими механическими свойствами при комнатной температуре по сравнению со сплавами MRI153 и MRI230, полученными с использованием Ca.

На фиг.10 представлен график сравнения механических свойств при высокой температуре для магниевого сплава MRI153, полученного с использованием CaO, и MRI153, полученного с использованием кальция.

Как показано на фиг.10, было обнаружено, что сплав на магниевой основе, подходящий для применения при высокой температуре (Eco-MRI153), согласно настоящему изобретению характеризуется повышенными значениями пределов текучести и прочности на разрыв по сравнению со сплавом MRI153 даже при высокой температуре (150°C). Удлинение при комнатной температуре для сплава Eco-MRI153 согласно настоящему изобретению было ниже, чем для сплава MRI153. Следует понимать, что изменение удлинения при высокой температуре мало, в результате чего сплав на магниевой основе согласно настоящему изобретению характеризуется стабильными механическими свойствами даже при изменениях температуры. Таким образом, сплав на магниевой основе, полученный с использованием CaO согласно настоящему изобретению, имеет хорошие значения удлинения одновременно с хорошими значениями предела текучести и прочности на разрыв даже при высокой температуре.

На фиг.11 представлен график сравнения пределов текучести при комнатной и высокой температуре для сплава Eco-MRI153, где содержание кальция регулируется непрямым образом путем добавления CaO, и магниевого сплава MRI153, в котором содержание регулируется путем прямого добавления кальция. Видно, что для сплава Eco-MRI153 предел текучести при высокой температуре увеличился на 8% по сравнению со сплавом MRI153.

На фиг.12 представлен график сравнения прочности на разрыв при комнатной и высокой температуре для сплава Eco-MRI153, где содержание кальция регулируется непрямым образом путем добавления CaO, и магниевого сплава MRI153, в котором содержание регулируется путем добавления кальция. Видно, что сплав Eco-MRI153, полученный путем добавления CaO, отличается более высокими значениями пределов текучести и прочности на разрыв при комнатной и высокой температуре (150°C) по сравнению со сплавом MRI153, характеризующимся тем же составом и полученным путем прямого добавления кальция. Видно, что для сплава Eco-MRI153 значения прочности на разрыв при высокой температуре увеличились на 8% по сравнению со сплавом MRI153. В частности, с точки зрения прочности на разрыв при высокой температуре на фиг.11, подтверждается значительное ее улучшение для сплава Eco-MRI153 при регулировании состава с помощью CaO согласно настоящему изобретению.

На фиг.13 представлен график сравнения удлинения при комнатной и высокой температуре между сплавом Eco-MRI153, где содержание кальция регулируется непрямым образом путем добавления CaO, и магниевым сплавом MRI153, в котором содержание регулируется путем добавления кальция.

В случае удлинения при комнатной температуре, значения удлинения для сплава Есо-MRI153, полученного путем добавления CaO, были выше, чем у сплава MRI153 с тем же составом, полученным путем прямого добавления кальция. С другой стороны, при высокой температуре удлинение сплава Eco-MRI153, полученного путем добавления CaO, были ниже, чем в случае прямого добавления кальция. Видно, что для сплава Eco-MRI153 значения удлинения при высокой температуре уменьшились на 42% по сравнению со сплавом MRI153. В частности, удлинение при высокой температуре при 150°C для сплава Eco-MRI153 было исключительно мало при регулировании состава путем добавления CaO. Т.е. изменение удлинения в зависимости от температуры для сплава Eco-MRI153, полученного путем добавления CaO, было ниже, чем у MRI153, полученного путем прямого добавления кальция.

На фиг.14 представлен график равнения значений деформаций ползучести (200 ч, 50 МПа и 150°C) для магниевого сплава Eco-MRI153, где содержание кальция регулируется непрямым образом путем добавления CaO согласно настоящему изобретению, и магниевого сплава MRI153, в котором содержание регулируется путем добавления кальция в соответствии со сравнительным примером.

Лучшие значения деформации ползучести были характерны для сплава Eco-MRI153, полученного путем добавления CaO, по сравнению со сплавом MRI153, полученным путем добавления кальция. Т.е. деформация ползучести (удлинение) для сплава Есо-MR153 была меньше.

На фиг.15 приведен график сравнения значений деформаций ползучести (200 ч, 70 МПа и 175°C) для сплава MRI153 (Eco-MRI153), где содержание кальция регулируется путем добавления CaO согласно настоящему изобретению, и магниевого сплава MRI153, в котором содержание регулируется путем добавления кальция в соответствии со сравнительным примером.

Лучшие значения устойчивости к ползучести при высокой температуре были характерны для сплава Eco-MRI230, полученного путем добавления CaO, по сравнению со сплавом MRI230, полученным путем добавления кальция. Т.е. деформация ползучести для сплава Eco-MR230 была меньше.

Как описано выше, при добавлении CaO в коммерчески доступный магниевый сплав согласно настоящему изобретению, возможно последующее непрямое добавление в него кальция. Таким образом, результаты показывают, что физические свойства магниевого сплава при высокой температуре улучшаются. Микроструктура магниевого сплава, полученного с добавлением CaO, становится более мелкой, и фазы Mg2Ca, Al2Ca или (Mg, Al)2Ca образуются однородно. Подавляется образование термически неустойчивой β-фазы Mg17Al12 и значительно снижается количество дефектов литья. В результате увеличиваются значения предела текучести и прочности на разрыв магниевого сплава при высокой температуре. С точки зрения удлинения подавляется быстрый рост удлинения при высокой температуре2 в отличие от обычных магниевых сплавов. Т.е. снижается удлинение и деформация ползучести при высокой температуре, в результате чего повышается сопротивление ползучести при высокой температуре.

Хотя настоящее изобретение было описано со ссылками на предпочтительные варианты его реализации, специалистам в данной области техники будет понятно, что возможны различные изменения по форме и в деталях, не выходящие за рамки настоящего изобретения, охарактеризованного в пунктах прилагаемой формулы изобретения. Следовательно, объем изобретения определяется не подробным описанием изобретения, а представленными пунктами формулы изобретения, и все различные варианты, находящиеся в пределах объема изобретения, считаются включенными в настоящее изобретение.

Изобретение относится к области металлургии, в частности к сплавам на основе магния, подходящим для применения при высокой температуре. Способ получения сплава на магниевой основе включает расплавление магния или магниевого сплава с получением жидкой фазы, добавление 0,5-4,0 мас.% СаО на поверхность расплава, поверхностное перемешивание с обеспечением по существу полного расходования СаО в магнии, образование соединения кальция (Са) с металлом или другими легирующими элементами в сплаве на магниевой основе и отверждение расплава. Сплав характеризуется высокими механическими свойствами при высокой температуре. 3 н. и 13 з. п. ф-лы, 15 ил., 5 табл.

1. Способ получения сплава на магниевой основе, применяемого в высокотемпературной среде, включающий:

расплавление магния (Mg) или магниевого сплава с получением жидкой фазы;

добавление от 0,5 мас.% до 4,0 мас.% оксида кальция (СаО) на поверхность расплава, в котором находится расплавленный магний или магниевый сплав;

поверхностное перемешивание в течение по меньшей мере 1 секунды на 0,1 мас.% добавленного СаО с обеспечением по существу полного расходования СаО в магнии или магниевом сплаве при протекании поверхностной реакции восстановления между расплавом и СаО;

образование соединения кальция (Са) с металлом или другими легирующими элементами в сплаве на магниевой основе в результате реакции по меньшей мере части кальция (Са), полученного в результате поверхностной реакции восстановления; и

отверждение расплава.

2. Способ по п. 1, включающий добавление на поверхность расплава СаО, количество которого по массе в 1,4 раза больше, чем конечная масса кальция в целевом составе.

3. Способ по п. 1, отличающийся тем, что количество добавленного СаО находится в пределах 1,0-3,5 мас.%.

4. Способ по п. 1, отличающийся тем, что кальций образуется в количестве, составляющем 0,8-2,4 мас.%.

5. Способ по п. 4, отличающийся тем, что конечный состав магниевого сплава содержит 6,0-8,0 мас.% алюминия (Al), 0,1-0,3 мас.% марганца (Мn), 0,2-0,3 мас.% стронция (Sr), менее 0,04 мас.% цинка (Zn), менее 0,9 мас.% олова (Sn), остальное - магний (Mg).

6. Способ по п. 1, отличающийся тем, что полученное соединение содержит по меньшей мере одно соединение из Mg2Ca, Al2Ca и (Mg, Al)2Ca.

7. Способ по п. 1, дополнительно включающий стадию разливки расплава.

8. Сплав на магниевой основе, применяемый в высокотемпературной среде, характеризующийся тем, что указанный сплав на магниевой основе получен путем добавления от 0,5 мас.% до 4,0 мас.% СаО к расплавленному магнию или магниевому сплаву, поверхностного перемешивания в течение по меньшей мере 1 секунды на 0,1 мас.% добавленного СаО с обеспечением по существу полного расходования СаО в магнии или магниевом сплаве при протекании поверхностной реакции восстановления между расплавом и СаО и отверждения расплава, причем указанный сплав на магниевой основе содержит соединение, полученное в результате объединения Са с Mg или другими легирующими элементами в сплаве на магниевой основе.

9. Сплав на магниевой основе по п. 8, отличающийся тем, что количество добавленного СаО находится в пределах 1,0-3,5 мас.%.

10. Сплав на магниевой основе по п. 8, отличающийся тем, что кальций образуется в количестве, составляющем 0,8-2,4 мас. %.

11. Сплав на магниевой основе по п. 10, отличающийся тем, что состав магниевого сплава содержит 6,0-8,0 мас.% Al, 0,1-0,3 мас.% Мn, 0,2-0,3 мас.% Sr, менее 0,04 мас.% Zn, менее 0,9 мас.% Sn, остальное - Mg.

12. Сплав на магниевой основе по п. 8, отличающийся тем, что полученное соединение содержит по меньшей мере одно соединение из Mg2Ca, Al2Ca и (Mg, Al)2Са.

13. Сплав на магниевой основе, применяемый в высокотемпературной среде, характеризующийся тем, что указанный сплав на магниевой основе получен путем добавления от 0,5 мас.% до 4,0 мас.% СаО к расплавленному магнию или магниевому плаву, поверхностного перемешивания в течение по меньшей мере 1 секунды на 0,1 мас.% добавленного СаО с обеспечением по существу полного расходования СаО в магнии или магниевом сплаве при протекании поверхностной реакции восстановления между расплавом и СаО и отверждения расплава,

причем указанный сплав на магниевой основе содержит 6,0-8,0 мас.% Al, 0,1-0,3 мас.% Мn, 0,2-0,3 мас.% Sr, менее 0,04 мас.% Zn, менее 0,9 мас.% Sn, остальное - Mg и соединение, полученное в результате объединения Са с Mg или другими легирующими элементами в сплаве на магниевой основе.

14. Сплав на магниевой основе по п. 13, отличающийся тем, что количество добавленного СаО находится в пределах 1,0-3,5 мас.%.

15. Сплав на магниевой основе по п. 13, отличающийся тем, что Са образуется в количестве, составляющем 0,8-2,4 мас.%.

16. Сплав на магниевой основе по п. 13, отличающийся тем, что полученное соединение содержит по меньшей мере одно соединение из Mg2Ca, Al2Ca и (Mg, Al)2Са.

| Jin-Kyu Lee at al, Development of Eco-Mg Alloy, Journal of Korean Foundrymen s Society, June 2009, Vol.29, N3, p.101-112 | |||

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215056C2 |

| KR 1020060094734 A, 30.08.2006 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Dong-In Jang at al, Effect of CaО on AZ31 Mg Strip Casting, Materials Transaction, 2008, Vol.49, N5, p.976-979 | |||

Авторы

Даты

2015-04-20—Публикация

2011-03-23—Подача