Область техники

[1] Настоящее изобретение применимо к различным устройствам, таким как бытовые приборы, и относится к алюминиевому сплаву, способу его получения и детали с его применением.

Предпосылки изобретения

[2] Литье под давлением является методом точного литья, которым изготавливают деталь или т.п. такой же формы, как и пресс-форма, впрыскиванием расплавленного металла в пресс-форму, которая была предварительно обработана для соответствия форме компонента устройства, такого как требуемая деталь, то есть форме отливки. Детали или изделия, сформированные таким литьем под давлением, также называются полученными литьем под давлением отливками.

[3] Поскольку таким литьем под давлением получают отливки с очень точными размерами, почти нет необходимости в последующей обработке, такой как обработка поверхности. Поэтому литье под давлением может быть названо методом литья, пригодным для массового производства.

[4] Чаще всего в качестве материала для литья под давлением широко применяют алюминиевые сплавы. Отливки, изготовленные из алюминиевого сплава, используют в самых разнообразных областях, и, в зависимости от основного назначения, применяют алюминиевые сплавы различных типов.

[5] Такие алюминиевые сплавы могут быть использованы в различных деталях. Например, из алюминиевого сплава может быть изготовлено прочное внешнее изделие, такое как стойка для телевизора и различные детали, применяемые внутри бытовых приборов, таких как стиральная машина и холодильник.

[6] Поэтому алюминиевым сплавам, используемым в таком внешнем изделии или различных деталях, могут потребоваться различные механические свойства. Например, алюминиевому сплаву могут потребоваться коррозионная стойкость, жидкотекучесть, механическая прочность и тому подобные, на определенном уровне или более высоком.

[7] Кроме того, для изготовления различных деталей из такого алюминиевого сплава может оказаться нужной пригодность к массовому производству.

[8] Например, метод литья в кокиль (GDC) непригоден для массового производства. В дополнение, в таком методе GDC в качестве добавки для достижения измельчения зерен применяют такой элемент, как Ti, Cr или Zr, чтобы повысить коррозионную стойкость алюминиевого сплава.

[9] Не только эти добавки являются дорогостоящими, но и способ с использованием этих добавок может обусловливать дополнительную технологическую операцию и увеличивать длительность обработки.

[10] Поэтому требуются меры для преодоления таких проблем.

Сущность изобретения

Техническая проблема

[11] Настоящее изобретение нацелено на создание алюминиевого сплава с улучшенными коррозионной стойкостью и жидкотекучестью, способа его получения и детали с его использованием.

[12] В дополнение, настоящее изобретение нацелено на создание алюминиевого сплава, который не требует проведения дополнительной стадии окрашивания для повышения его коррозионной стойкости, способа его получения и детали с его использованием.

[13] В дополнение, настоящее изобретение нацелено на создание алюминиевого сплава с интерметаллическими соединениями, равномерно распределенными и диспергированными в нем, способа его получения и детали с его использованием.

Технические решения

[14] Первый аспект для достижения вышеуказанной цели предлагает алюминиевый сплав для литья под давлением, включающий в свой состав от 2,0 до 6,0% по массе кальция (Са), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), остальное - алюминий (Al) и неизбежные примеси, причем размер зерен алюминиевого сплава составляет в диапазоне от 10 до 50 мкм.

[15] В одном варианте осуществления состав может дополнительно содержать от 1,0 до 1,5% по массе цинка (Zn).

[16] В одном варианте осуществления состав может дополнительно содержать от 0,01 до 0,1% по массе магния.

[17] В одном варианте осуществления содержание марганца может быть в диапазоне от 0,8 до 1,5% по массе.

[18] В одном варианте осуществления содержание железа (Fe) может быть в диапазоне от 0,1 до 0,3% по массе.

[19] В одном варианте осуществления состав может не содержать по меньшей мере одного из Ti, Zr и Cr.

[20] В одном варианте осуществления Ti, Zr и Cr могут представлять собой материалы, используемые для измельчения зерен во время процесса литья под давлением.

[21] В одном варианте осуществления содержание кремния может быть в диапазоне от 0,1 до 0,2% по массе.

[22] Второй аспект для достижения вышеуказанной цели предлагает изготовленную литьем под давлением из алюминиевого сплава деталь, которая включает алюминиевый сплав с составом от 2,0 до 6,0% по массе кальция (Са), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), остальное - алюминий (Al) и неизбежные примеси, причем размер зерен алюминиевого сплава составляет в диапазоне от 10 до 50 мкм.

[23] Третий аспект для достижения вышеуказанной цели предлагает способ получения алюминиевого сплава с использованием литья под давлением, включающий плавление слитка, очистку расплавленного металла, впрыскивание расплавленного сплава в пресс-форму, выполнение впрыскивания приложением давления и открывание пресс-формы и выталкивание изделия, причем алюминиевый сплав имеет состав от 2,0 до 6,0% по массе кальция (Са), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), остальное - алюминий (Al) и неизбежные примеси.

[24] В одном варианте осуществления давление может быть в диапазоне от 125 до 130 кгс/см2.

Полезные эффекты

[25] Согласно варианту осуществления настоящего изобретения имеются следующие эффекты.

[26] Во-первых, согласно варианту осуществления настоящего изобретения, могут быть улучшены механические свойства, в том числе коррозионная стойкость и жидкотекучесть алюминиевого сплава.

[27] В дополнение, согласно варианту осуществления настоящего изобретения, не требуется дополнительный процесс окрашивания для повышения коррозионной стойкости алюминиевого сплава, так что могут быть сокращены число процессов и длительность обработки, снижая тем самым затраты.

[28] В дополнение, согласно варианту осуществления настоящего изобретения, создан алюминиевый сплав с интерметаллическими соединениями, равномерно распределенными и диспергированными в нем.

[29] Кроме того, согласно еще одному варианту осуществления настоящего изобретения, имеются дополнительные эффекты, здесь не упомянутые. Средние специалисты в этой области техники смогут понять это после изучения всего текста описания и чертежей.

Краткое описание чертежей

[30] ФИГ. 1 представляет собой изображение, показывающее примеры изделия и детали, которые могут быть изготовлены с использованием алюминиевого сплава согласно одному варианту осуществления настоящего изобретения.

[31] ФИГ. 2 представляет собой график, показывающий предел текучести образца, полученного с использованием алюминиевого сплава согласно приведенному примеру настоящего изобретения.

[32] ФИГ. 3 представляет собой фотографию результатов испытания в соляном тумане и испытания с порошковым моющим средством крестовин, изготовленных из алюминиевых сплавов согласно приведенному примеру и сравнительному примеру.

[33] ФИГ. 4 показывает фотографии поверхности крестовины, изготовленной из алюминиевого сплава согласно сравнительному примеру.

[34] ФИГ. 5 показывает фотографии поверхности крестовины, изготовленной из алюминиевого сплава согласно приведенному примеру настоящего изобретения.

[35] ФИГ. 6 представляет собой схему, показывающую распространение зерен и трещин в алюминиевом сплаве согласно сравнительному примеру.

[36] ФИГ. 7 представляет собой схему, показывающую распространение зерен и трещин в алюминиевом сплаве согласно приведенному примеру настоящего изобретения.

[37] ФИГ. 8 представляет собой блок-схему, показывающую способ получения алюминиевого сплава согласно приведенному примеру настоящего изобретения.

Подробное описание изобретения

[38] Теперь обратимся к подробностям вариантов осуществления настоящего изобретения, примеры которых иллюстрированы на сопроводительных чертежах. Насколько это возможно, на всех чертежах одинаковые ссылочные позиции будут использованы для обозначения одинаковых или сходных частей, и излишнее описание их будет опущено. Применяемые здесь понятия «модуль» и «блок» введены или использованы взаимозаменяемо, чтобы упростить подготовку этого описания, и не предполагаются подразумевающими различные значения или функции.

[39] При описании вариантов осуществления, раскрытых в этом описании, соответствующие общеизвестные технологии могут быть не описаны подробно с тем, чтобы не затруднять понимание предмета изобретения в раскрытых в этом описании вариантах осуществления. В дополнение, следует отметить, что сопроводительные чертежи предназначены только для облегчения понимания раскрытых в данном описании вариантов осуществления и не должны толковаться как ограничивающие техническую сущность, раскрытую в настоящем описании.

[40] Кроме того, хотя чертежи ради простоты описаны по отдельности, варианты осуществления, реализованные при сочетании по меньшей мере двух или более чертежей, также находятся в пределах объема настоящего изобретения.

[41] В дополнение, когда такой элемент, как слой, область или модуль, описаны как находящиеся «на» другом элементе, это следует понимать так, что такой элемент может находиться непосредственно на другом элементе, или же между ними может быть промежуточный элемент.

[42] Согласно одному варианту осуществления настоящего изобретения, алюминиевый сплав для литья под давлением может быть получен с составом от 2,0 до 6,0% по массе кальция (Са), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), остальное - алюминий (Al) и неизбежные примеси.

[43] В этом отношении, более конкретно, содержание марганца в вышеуказанном составе может быть в диапазоне от 0,8 до 1,5% по массе. Кроме того, более конкретно, содержание железа (Fe) в вышеуказанном составе может быть в диапазоне от 0,1 до 0,3% по массе.

[44] Другими словами, алюминиевый сплав с улучшенными коррозионной стойкостью и жидкотекучестью может быть получен с использованием представленного выше состава, но коррозионная стойкость и жидкотекучесть алюминиевого сплава могут быть дополнительно улучшены посредством более конкретно ограниченных содержаний марганца и/или железа, как описано выше.

[45] В одном примере такой состав алюминиевого сплава для литья под давлением может дополнительно содержать от 1,0 до 1,5% по массе цинка (Zn).

[46] В дополнение, может дополнительно содержаться от 0,1 до 0,01% по массе магния.

[47] Другими словами, согласно еще одному варианту осуществления настоящего изобретения, алюминиевый сплав для литья под давлением может быть получен с составом от 2,0 до 6,0% по массе кальция (Са), от 0,8 до 1,5% по массе марганца (Mn), от 1,0 до 1,5% по массе цинка (Zn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,3% по массе железа (Fe), остальное - алюминий (Al) и неизбежные примеси.

[48] Такой состав алюминиевого сплава для литья под давлением может не содержать по меньшей мере одного из Ti, Zr и Cr.

[49] В дополнение, такой состав алюминиевого сплава для литья под давлением может не содержать Ti, Zr и Cr.

[50] Такие Ti, Zr и Cr могут представлять собой материалы для измельчения зерен во время процесса литья алюминия под давлением.

[51] Например, при получении алюминиевого сплава с использованием метода литья в кокиль (от англ. gravity die-casting, GDC), элемент, такой как Ti, Cr или Zr, который представляет собой добавку, может быть добавлен для достижения измельчения зерен для улучшения коррозионной стойкости.

[52] С другой стороны, в настоящем изобретении алюминиевый сплав может быть получен с использованием метода литья под высоким давлением (от англ. high pressure die-casting, HPDC). В результате может быть получен алюминиевый сплав с особенно превосходной коррозионной стойкостью.

[53] Метод HPDC, используемый в настоящем изобретении, обладает высокой скоростью охлаждения, так что измельчение зерен достигается без добавления специального элемента (Ti, Cr, Zr, или т.п.). Такой алюминиевый сплав согласно настоящему изобретению может проявлять эквивалентную коррозионную стойкость по сравнению с полученным методом GDC алюминиевым сплавом со специальным элементом, введенным в качестве добавки.

[54] Таким образом, в настоящем изобретении алюминиевый сплав с превосходной коррозионной стойкостью может быть реализован без добавления специального элемента (Ti, Cr, Zr или т.п.) для измельчения зерен. Это обеспечивает эффект снижения стоимости дорогостоящего сырья и сокращает длительность производства, так как исключается дополнительная операция обработки с флюсом.

[55] Состав описанного выше алюминиевого сплава по настоящему изобретению, деталь с его использованием и способ его получения будут подробно описаны ниже со ссылкой на чертежи.

[56] ФИГ. 1 представляет собой изображение, показывающее примеры изделия и детали, которые могут быть изготовлены с использованием алюминиевого сплава согласно одному варианту осуществления настоящего изобретения.

[57] Обращаясь к (А) на ФИГ. 1, алюминиевый сплав согласно одному варианту осуществления настоящего изобретения может быть использован в детали стиральной машины 10. В качестве конкретного примера, алюминиевый сплав может быть применен в различных литых изделиях или деталях, которые могут быть изготовлены посредством процесса литья под давлением.

[58] Обращаясь к (В) на ФИГ. 1, показана крестовина 11, которая является деталью, которая может быть применена в стиральной машине, как в (А) на ФИГ. 1. Кроме того, обращаясь к (С) на ФИГ. 1, показана ступица 12, которая является деталью, которая может быть применена в стиральной машине, как в (А) на ФИГ. 1.

[59] Крестовина 11 может быть смонтирована на приводе стиральной машины 10 такого типа, как барабанный тип и тип с верхней загрузкой, а ступица 12 может быть установлена на участке соединения с двигателем стиральной машины 10.

[60] Крестовина 11 и ступица 12 представляют собой детали, которые непрерывно приводятся в движение, когда стиральная машина 10 работает, и должны быть долговечными, а также устойчивыми к коррозии, поскольку они могут всегда быть в контакте с водой, моющим средством и тому подобными. Кроме того, может быть важной глянцевитость, поскольку крестовина 11 и ступица 12 могут быть видимыми снаружи, когда стиральная машина 10 работает, и, вероятно, приходят в контакт со стираемым бельем.

[61] Поэтому долговечность, коррозионная стойкость, глянцевитость, а также жидкотекучесть являются очень важными свойствами для детали, выполненной из такого алюминиевого сплава. Поэтому состав алюминиевого сплава должен удовлетворять определенному уровню долговечности, коррозионной стойкости, глянцевитости и жидкотекучести.

[62] Алюминиевый сплав согласно одному варианту осуществления настоящего изобретения может быть использован во внешнем изделии для электронного прибора, таком как стойка для телевизора, в дополнение к описанной выше стиральной машине. Например, алюминиевый сплав может быть применен в различных деталях, таких как основание, кронштейн и крышка, составляющих стойку для телевизора.

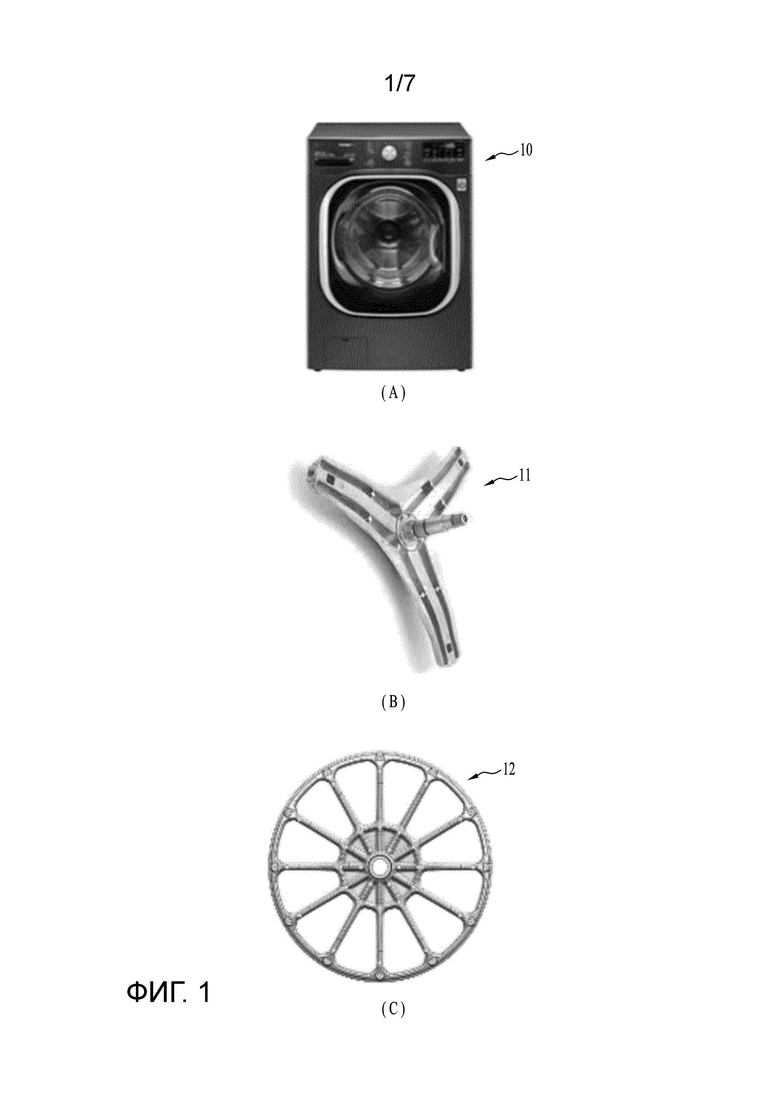

[63] ФИГ. 2 представляет собой график, показывающий предел текучести образца, полученного с использованием алюминиевого сплава согласно приведенному примеру настоящего изобретения.

[64] Когда крестовина была изготовлена с использованием алюминиевого сплава с первым составом Al94Ca2,3Mn2,0Zn1,0Si0,2Fe0,2, предел текучести составил приблизительно 150 МПа.

[65] После этого, когда содержание кальция (Са) было изменено для получения алюминиевого сплава со вторым составом Al92Ca4,8Mn1,0Zn1,5Si0,2Fe0,2, предел текучести составил приблизительно 170 МПа, что выше, чем в первом полученном образце. Второй образец может быть получен на основе приведенного примера 1 настоящего изобретения.

[66] В одном примере, когда крестовину изготовили с третьим образцом с составом Al91Ca4,8Mn1,0Zn1,5Si0,75Fe0,2, путем регулирования содержания кремния (Si), можно видеть, что предел текучести повысился до 190 МПа. Третий образец может быть получен на основе приведенного примера 2 настоящего изобретения. Далее приведенный пример настоящего изобретения может соответствовать одному или более из приведенного примера 1 и приведенного примера 2.

[67] Таким образом, содержания кальция (Са) и кремния (Si), которые являются некоторыми из основных компонентов, могут быть изменены в составе, и измененный состав может быть применен в изделии, таком как крестовина, в зависимости от требуемых эксплуатационных характеристик.

[68] Как упомянуто выше, поскольку содержание кремния (Si) связано с глянцевитостью изделия из алюминиевого сплава, содержание кремния может быть снижено, даже когда предел текучести сокращается до определенной степени внутри допустимого для изделия предельного диапазона.

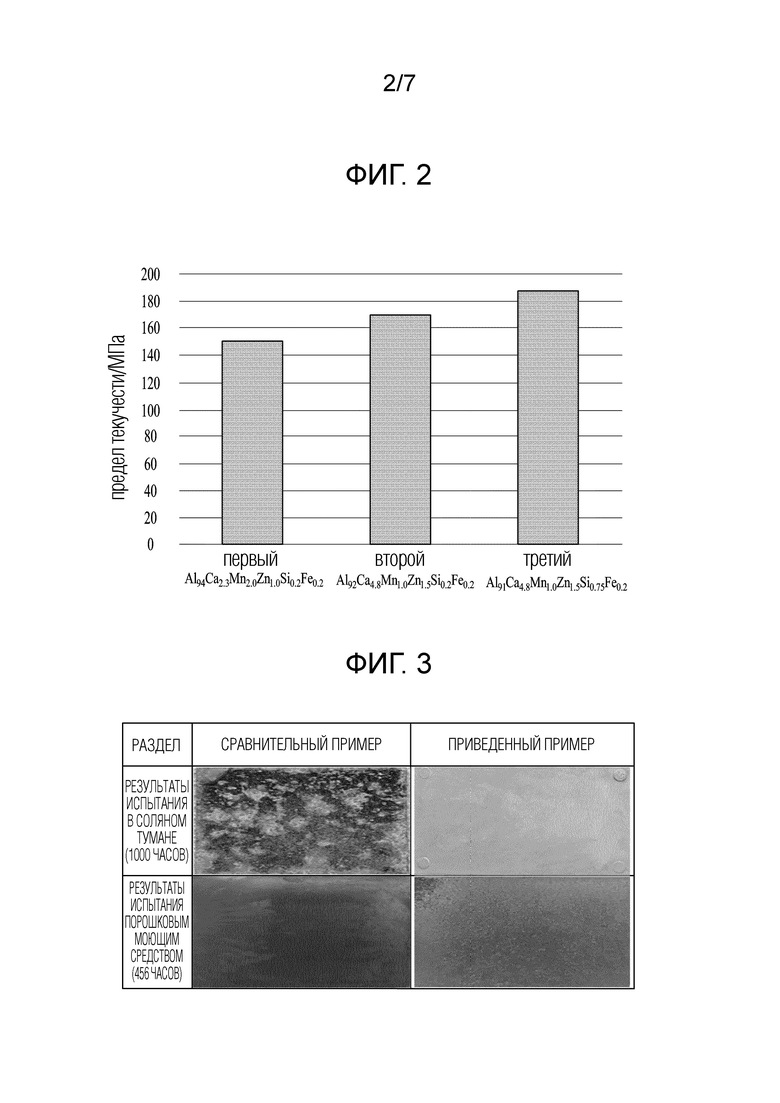

[69] ФИГ. 3 представляет собой фотографию результатов испытания в соляном тумане и испытания с порошковым моющим средством крестовин, изготовленных из алюминиевых сплавов согласно приведенному примеру и сравнительному примеру.

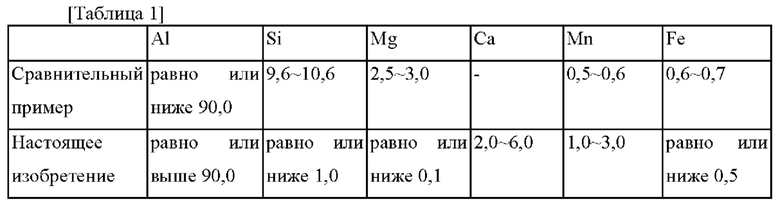

[70] В этом отношении составы алюминиевых сплавов согласно сравнительному примеру и приведенному примеру настоящего изобретения являются такими, как показано ниже в Табл. 1.

[71] Такой состав алюминиевого сплава согласно приведенному примеру настоящего изобретения, обобщенный в Табл. 1, является приближенно включающим состав алюминиевого сплава для описанного выше литья под давлением.

[72] То есть, состав приведенного примера настоящего изобретения, обобщенный в Табл. 1, может попадать в пределы диапазона состава от 2,0 до 6,0% по массе кальция (Са), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), остальное - алюминий (Al) и неизбежные примеси.

[73] В сравнении с вышеуказанным составом можно видеть, что состав сравнительного примера содержит 2,5-3,0% по массе магния (Mg) и 9,6-10,5% по массе кремния (Si) в качестве основных компонентов, и в состав добавлены следовые количества марганца (Mn) и железа (Fe).

[74] Испытание в соляном тумане по ФИГ. 3 проводили на протяжении 1000 часов. В дополнение, испытание с порошковым моющим средством проводили на протяжении 456 часов.

[75] Как показано на фотографии на ФИГ. 3, результаты испытания в соляном тумане и испытания с порошковым моющим средством показывают, что в приведенном примере настоящего изобретения происходило небольшое изменение поверхности по сравнению со сравнительным примером. Другими словами, можно видеть, что результаты испытания в соляном тумане и испытания с порошковым моющим средством были сильно улучшены по сравнению с результатами в сравнительном примере.

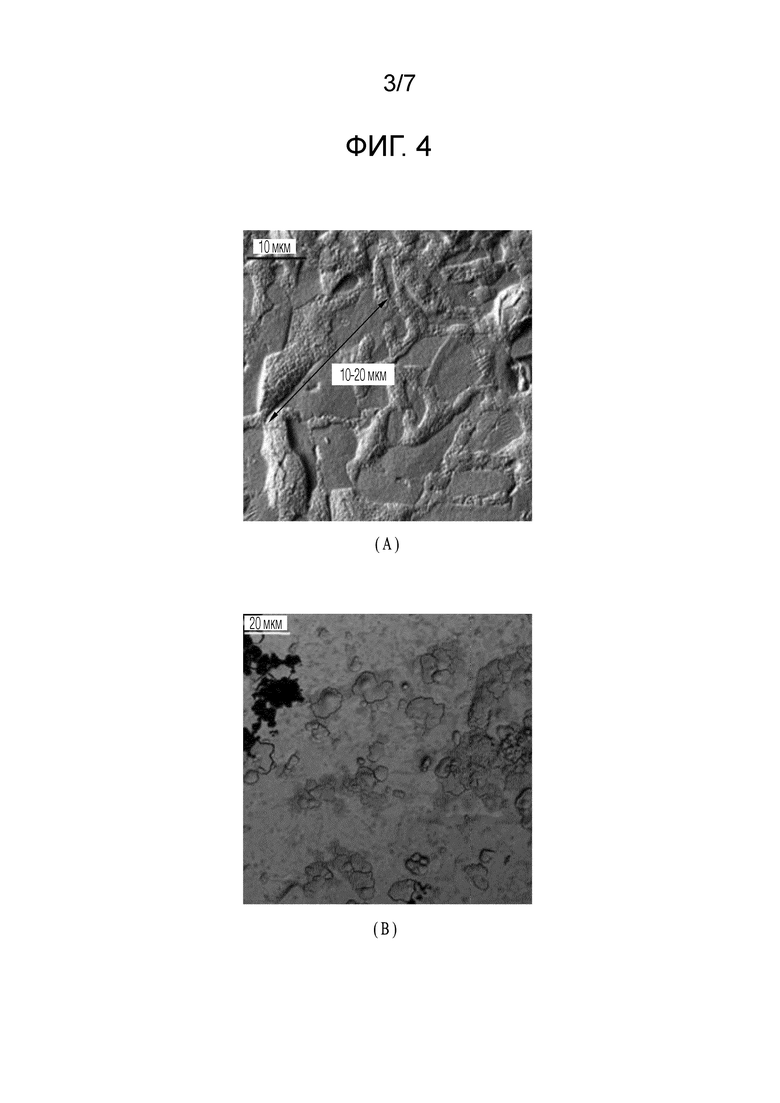

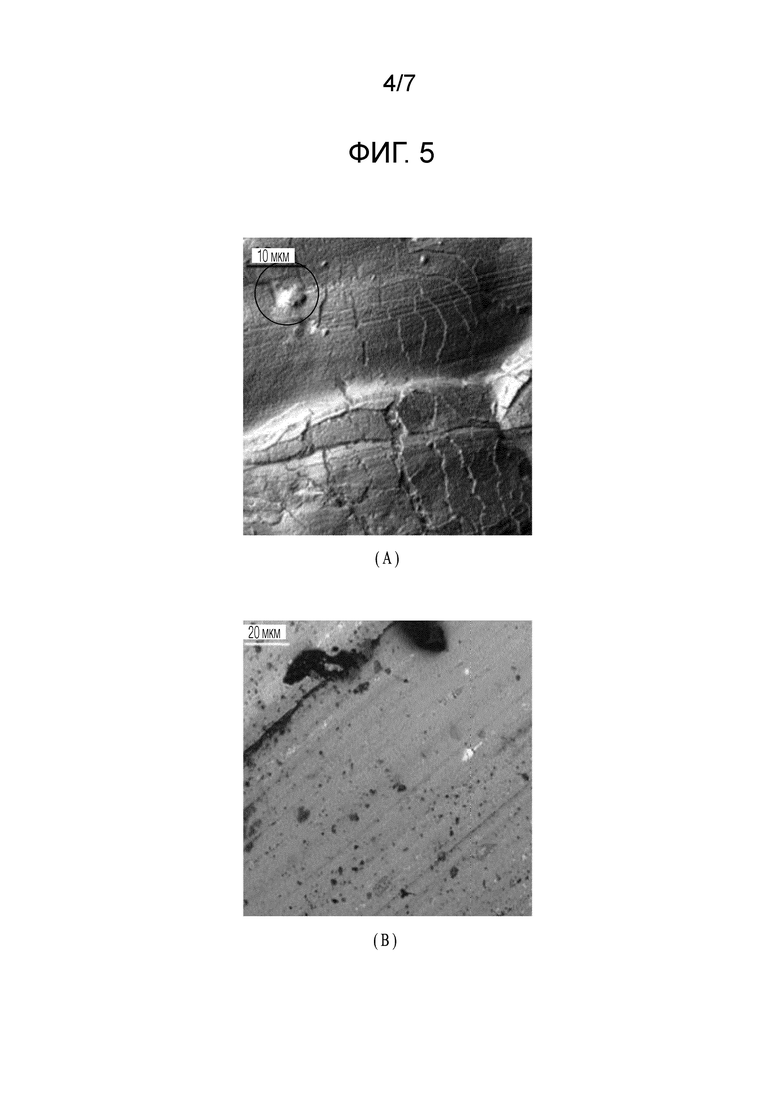

[76] ФИГ. 4 показывает фотографии поверхности крестовины, изготовленной из алюминиевого сплава согласно сравнительному примеру. Кроме того, ФИГ. 5 показывает фотографии поверхности крестовины, изготовленной из алюминиевого сплава согласно приведенному примеру настоящего изобретения.

[77] ФИГ. 4 показывает результаты эксперимента с анодированием крестовины, изготовленной из алюминиевого сплава согласно сравнительному примеру. Кроме того, ФИГ. 5 показывает результаты эксперимента с анодированием крестовины, изготовленной из алюминиевого сплава согласно приведенному примеру настоящего изобретения.

[78] (А) и (В) на каждой из ФИГ. 4 и 5 показывают соответственно фотографию, полученную в сканирующем электронном микроскопе (SEM), и фотографию, полученную рентгеноспектральным электронно-зондовым микроанализатором (ЕРМА).

[79] Обращаясь к результатам анодирования на ФИГ. 4, можно видеть, что в случае алюминиевого сплава согласно сравнительному примеру образовалось большое количество выделений и поверхность стала шероховатой. Было подтверждено, что это выделения кремния (Si) и меди (Си). Выделения, содержащие кремний в качестве основного компонента, наблюдались по всей поверхности. Установлен размер выделения, оказавшийся в диапазоне приблизительно от 10 до 20 мкм. Таким образом, может появляться налет из-за кремния, а из-за меди могут возникать поры. Поэтому можно видеть, что в сравнительном примере во время анодирования затруднительно придать цвет с высоким блеском.

[80] С другой стороны, обращаясь к показанным на ФИГ. 5 результатам анодирования в приведенном примере настоящего изобретения, можно видеть, что почти не появилось выделений кремния и меди. Обращаясь к (А) на ФИГ. 5, выделения кремния (Si) можно увидеть на участке поверхности, но вся поверхность в целом имеет высокий блеск.

[81] Таким образом, согласно приведенному примеру настоящего изобретения может быть придан насыщенный цвет, а ощущение чистого цвета может быть достигнуто регулированием доли компонента кремния (Si), исключением меди (Си) и минимизацией магния (Mg).

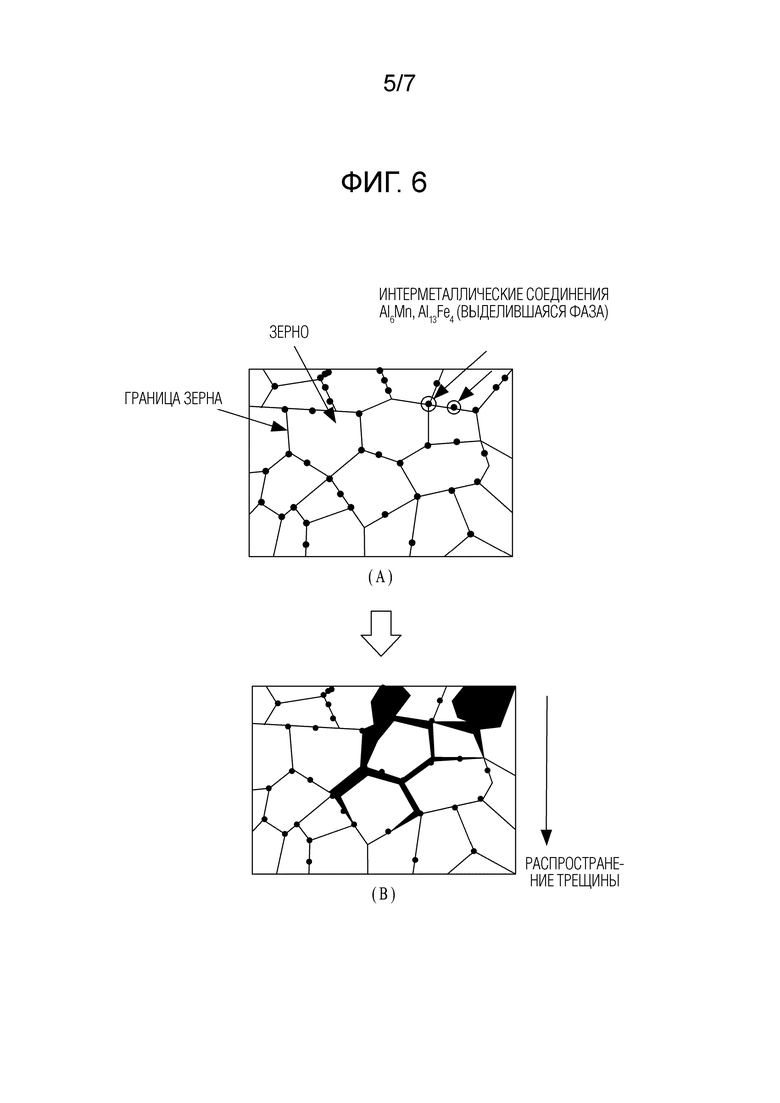

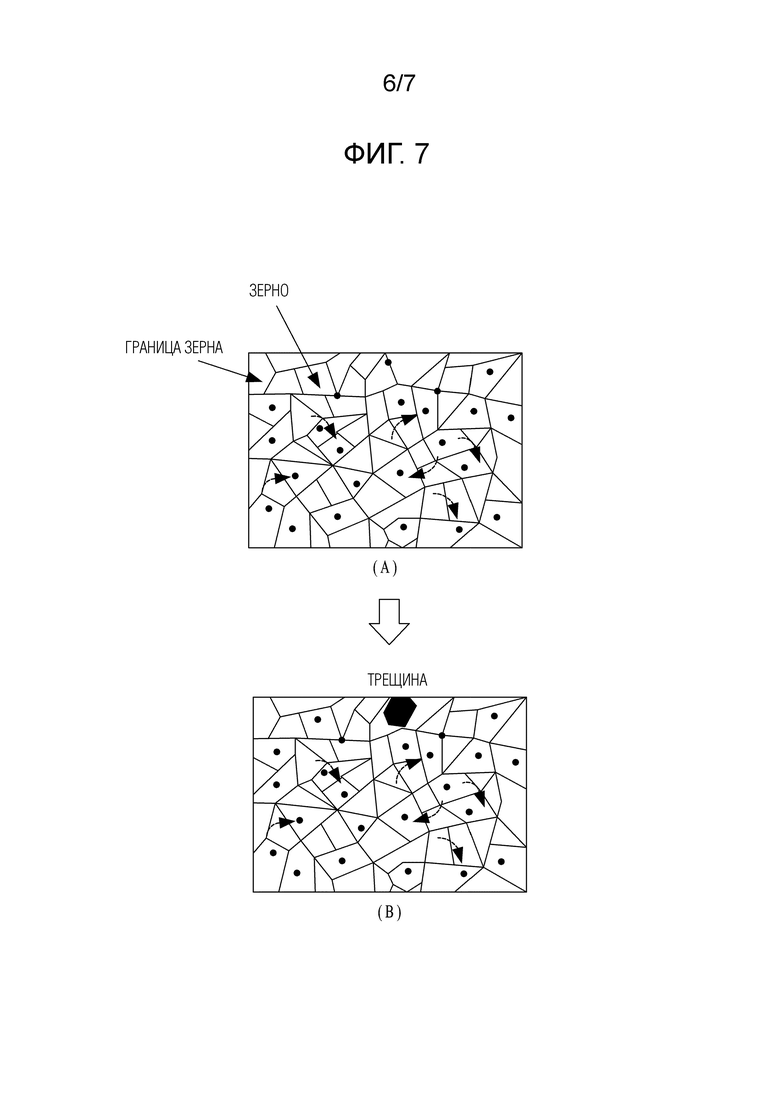

[82] ФИГ. 6 представляет собой схему, показывающую распространение зерен и трещин в алюминиевом сплаве согласно сравнительному примеру, а ФИГ. 7 - схему, показывающую распространение зерен и трещин в алюминиевом сплаве согласно приведенному примеру настоящего изобретения.

[83] (А) на ФИГ. 6 схематически показывает форму поверхности алюминиевого сплава согласно сравнительному примеру. На поверхности такого алюминиевого сплава присутствуют зерна и границы зерен. В этом отношении интерметаллические соединения, такие как Al6Mn и Al13Fe4 главным образом распределены на границах зерен, которые имеют нестабильную структуру.

[84] Когда трещины по некоторой причине распространяются в алюминиевом сплаве с такой структурой, как в сравнительном примере, как показано в (В) на ФИГ. 6, интерметаллические соединения, распределенные на границах зерен, не способны предотвратить распространение трещин, что может приводить к снижению трещиностойкости.

[85] (А) на ФИГ. 7 схематически показывает форму поверхности алюминиевого сплава согласно приведенному примеру настоящего изобретения. Можно видеть, что интерметаллические соединения равномерно распределены или диспергированы по всей поверхности в алюминиевом сплаве согласно приведенному примеру настоящего изобретения.

[86] Такой алюминиевый сплав с интерметаллическими соединениями, равномерно распределенными или диспергированными по всей поверхности, может быть достигнут измельчением зерен.

[87] Как правило, в случае алюминиевого сплава, полученного методом гравитационного литья (gravity casting, GC) или методом литья в кокиль (gravity die-casting, GDC), размер зерен может составлять приблизительно 100 мкм.

[88] Кроме того, в случае алюминиевого сплава, полученного с использованием типичного метода литья под высоким давлением (high pressure die-casting, HPDC), размер зерен может быть более мелким, чем описанный выше размер зерен. Обращаясь к (А) на ФИГ. 7, можно видеть, что размер зерен был сильно уменьшен по сравнению с таковым на ФИГ. 6.

[89] В этом отношении, когда трещины возникают вдоль границ зерен, как показано в (В) на ФИГ. 7, трещина не может продолжать распространяться вдоль границ зерен и может остановиться на определенном уровне. В результате этого может быть повышена трещиностойкость алюминиевого сплава.

[90] Размер зерен такого алюминиевого сплава согласно приведенному примеру настоящего изобретения может быть в диапазоне от 10 до 50 мкм. Кроме того, поскольку интерметаллические соединения равномерно распределены или диспергированы по всей поверхности алюминиевого сплава, интерметаллические соединения могут быть локализованы внутри таких зерен. То есть, согласно приведенному примеру настоящего изобретения, механические свойства алюминиевого сплава могут быть улучшены на основе размера измельченных зерен.

[91] Обычно коррозия металлов, в том числе алюминиевого сплава, может происходить вследствие процесса «точечная коррозия → распространение → повторная пассивация» (pitting → propagation → re-passivation). Кроме того, точечная коррозия может главным образом возникать на границах зерен.

[92] Когда число границ зерен на всей поверхности металла мало, то есть, когда размер зерен велик, соединение границ зерен четкое, и может возникать явление, при котором точечная коррозия интенсивно распространяется вдоль области границ зерен (распространение коррозии).

[93] Однако в случае алюминиевого сплава согласно приведенному примеру настоящего изобретения, когда зерна измельчены, границы зерен могут становиться нечеткими (границы могут периодически прерываться), и распространение может останавливаться после возникновения точечной коррозии.

[94] Такой алюминиевый сплав согласно приведенному примеру настоящего изобретения может не содержать по меньшей мере одного из Ti, Zr и Cr. Характерно то, что алюминиевый сплав согласно приведенному примеру настоящего изобретения может не содержать всех из Ti, Zr и Cr.

[95] Ti, Zr и Cr могут быть материалами, относящимися к измельчению зерен, но согласно приведенному примеру настоящего изобретения желательный уровень измельчения зерен может быть достигнут без содержания Ti, Zr и Cr.

[96] Как упомянуто выше, размер зерен алюминиевого сплава согласно приведенному примеру настоящего изобретения может быть в диапазоне от 10 до 50 мкм.

[97] В одном примере, как описано выше в отношении второго образца (приведенный пример 1), содержание кремния (Si) в алюминиевом сплаве может составлять 0,2% по массе или меньше. Например, содержание кремния может быть в диапазоне от 0,1 до 0,2% по массе.

[98] Кремний (Si) представляет собой уникальный сырьевой материал и имеет цвет (темно-серый). Поэтому, когда содержание кремния возрастает, на поверхности сплава может проявляться специфический цвет элемента кремния. Например, по мере того как увеличивается содержание кремния, на поверхности сплава могут возникать пятна, обусловленные кремнием или его выделениями.

[99] Поэтому, в зависимости от примеров, когда требуется высокая глянцевитость, содержание кремния может быть снижено.

[100] Согласно приведенному примеру настоящего изобретения, когда алюминиевый сплав имеет описанный выше состав и содержание кремния находится в диапазоне от 0,1 до 0,2% по массе, такой алюминиевый сплав может быть использован в изделии или детали, которые имеют достаточные механические свойства и высокий блеск.

[101] Алюминиевый сплав согласно приведенному примеру настоящего изобретения, как описано выше, может быть получен с описанным выше составом. В дополнение, алюминиевый сплав согласно приведенному примеру настоящего изобретения, имеющий вышеуказанные характеристики, может быть получен с описанным выше составом и описываемым ниже способом получения. Характеристики такого способа получения будут подробно описаны ниже.

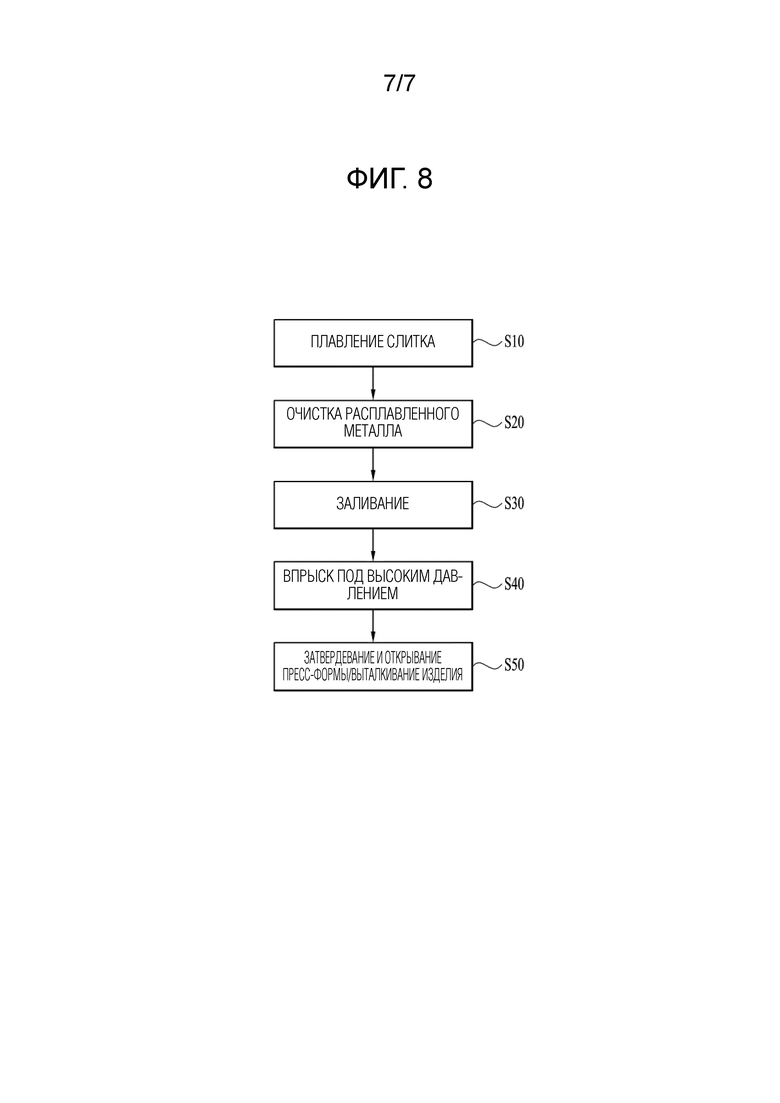

[102] ФИГ. 8 представляет собой блок-схему, показывающую способ получения алюминиевого сплава согласно приведенному примеру настоящего изобретения.

[103] Обращаясь к ФИГ. 8, способ получения алюминиевого сплава с использованием литья под давлением согласно приведенному примеру настоящего изобретения может включать плавление слитка (S10), очистку расплавленного металла (S20), впрыскивание (заливание) расплавленного сплава в пресс-форму (S30), выполнение впрыска приложением давления (впрыска высокого давления) (S40) и открывание пресс-формы и выталкивание изделия после затвердевания (S50).

[104] Этим способом получения может быть получен алюминиевый сплав с составом от 2,0 до 6,0% по массе кальция (Са), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), остальное – алюминий (Al) и неизбежные примеси, как было описано выше.

[105] В таком способе получения алюминиевого сплава может использоваться метод литья под высоким давлением (HPDC). В результате может быть получен алюминиевый сплав с особенно превосходной коррозионной стойкостью.

[106] Метод HPDC, используемый в настоящем изобретении, обладает высокой скоростью охлаждения, так что измельчение зерен достигается без добавления специального элемента (Ti, Cr, Zr или т.п.). Алюминиевый сплав согласно приведенному примеру настоящего изобретения может проявлять эквивалентную коррозионную стойкость по сравнению с полученным методом GDC алюминиевым сплавом со специальным элементом, введенным в качестве добавки.

[107] Таким образом, в настоящем изобретении алюминиевый сплав с превосходной коррозионной стойкостью может быть реализован без добавления специального элемента (Ti, Cr, Zr или т.п.) для измельчения зерен. Это обеспечивает эффект снижения стоимости дорогостоящего сырья и сокращает длительность производства, так как исключается дополнительная операция обработки с флюсом.

[108] Далее будет вкратце описан способ получения алюминиевого сплава с использованием литья под давлением согласно приведенному примеру настоящего изобретения.

[109] Во-первых, плавление слитка (S10) может соответствовать процессу плавления сырьевых материалов для достижения описанного выше состава. Такой процесс плавления может происходить при температуре приблизительно 700°С.

[110] После этого очистка расплавленного металла (S20) может включать процесс удаления дроссов после добавления дегазатора к слитку.

[111] Затем, при заливании расплавленного сплава (S30), расплавленный сплав впрыскивают в пресс-форму.

[112] После этого выполнение впрыска (S40) может быть проведено приложением давления для вталкивания расплавленного сплава в пресс-форму под высоким давлением.

[113] Как правило, в методе HPDC возможно установление давления в диапазоне от 9,5 МПа (97 кгс/см2) до 13,5 МПа (138 кгс/см2).

[114] Приведенный пример настоящего изобретения характеризуется тем, что для измельчения зерен применяют давление в диапазоне от 125 до 130 кгс/см2. Другими словами, давление в диапазоне от 125 до 130 кгс/см2 может быть использовано в ходе процесса формования для достижения желательного уровня измельчения зерен без добавления специального элемента (Ti, Cr, Zr или т.п.). Кроме того, такое условие давления может быть связано с описанным выше составом сплава.

[115] Заданная трещиностойкость может быть достигнута с использованием таких состава сплава и/или условия давления. Иначе говоря, измельчение зерен может быть достигнуто с использованием таких состава сплава и/или условия давления, так что интерметаллические соединения (Al3Fe/Al4Mn, или Al6Mn и Al13Fe4 диспергированы равномерно, тем самым улучшая прочность алюминиевого сплава.

[116] После этого, при открывании пресс-формы и выталкивании изделия (S50) после того, как расплавленный сплав затвердел, проводят процесс охлаждения и открывают пресс-форму для извлечения изделия.

[117] В этом отношении, при открывании пресс-формы и выталкивании изделия (S50), длительность охлаждения алюминиевого сплава может быть более короткой, чем таковая (обычно примерно 10 секунд) в существующем способе получения. Вследствие такой высокой скорости охлаждения рост зерен может быть завершен за короткое время. Поэтому размер зерен может быть сокращен до желательного уровня. Длительность охлаждения такого алюминиевого сплава может составлять от 3 до 5 секунд.

[118] Для создания зернистости в ходе процесса получения алюминиевого сплава должны создаваться и расти центры кристаллизации металла (зародыши), и границы зерен должны образовываться на границе роста, где рост одного зародыша сталкивается с ростом другого зародыша.

[119] Например, когда общее количество конкретного материала, который может становиться зернами, составляет 100, например, даже с 5 зародышами, общее количество может быть достигнуто в результате роста зерен, когда скорость охлаждения низка. Однако, когда скорость охлаждения высока, рост зерен подавляется, и общее количество не может быть достигнуто. В этом случае требуются больше чем 5 зародышей для достижения термодинамического равновесия, и общее количество может быть достигнуто с более чем 5 зародышами. Другими словами, зерна могут быть измельчены.

[120] Другими словами, зерна могут быть измельчены, поскольку рост зерен завершается за короткое время. Кроме того, при таком измельчении зерен могут быть улучшены механические свойства алюминиевого сплава.

[121] Как описано выше, согласно варианту осуществления настоящего изобретения алюминиевый сплав с превосходной коррозионной стойкостью может быть реализован без добавления специального элемента (Ti, Cr или Zr) для измельчения зерен.

[122] В результате, в дополнение к эффекту снижения стоимости сырья, может быть исключена такая операция, как дополнительная обработка с флюсом, так что сокращается длительность производства.

[123] В дополнение, согласно варианту осуществления настоящего изобретения может быть получен алюминиевый сплав с улучшенными коррозионной стойкостью и жидкотекучестью.

[124] В дополнение, согласно варианту осуществления настоящего изобретения может быть получен алюминиевый сплав с улучшенной коррозионной стойкостью, с сохранением прочности и жидкотекучести существующего алюминиевого сплава.

[125] В этом отношении дополнительная обработка окрашиванием для повышения коррозионной стойкости может не понадобиться.

[126] Таким образом, согласно варианту осуществления настоящего изобретения может быть получена отливка из алюминиевого сплава с высокими коррозионной стойкостью, жидкотекучестью и прочностью.

[127] С использованием такого улучшенного алюминиевого сплава могут быть изготовлены крестовина, дверной шарнир или тому подобные детали стиральной машины.

[128] В дополнение, согласно варианту осуществления настоящего изобретения может быть получена анодированная отливка с высоким блеском, которая может быть изготовлена литьем под давлением. Такая отливка может быть использована для изготовления различных устройств (стойки для телевизора или тому подобных) и внешнего изделия для бытовых приборов.

[129] Приведенное выше описание является только иллюстрирующим техническую сущность настоящего изобретения. Специалистам в этой области техники будет очевидно, что в настоящем изобретении могут быть проделаны различные модификации и вариации без выхода за пределы сущности и объема изобретения.

[130] Поэтому варианты осуществления, раскрытые в настоящем изобретении, являются только иллюстрирующим техническую сущность настоящего изобретения. Объем технической сущности настоящего изобретения не ограничен этими вариантами осуществления.

[131] Объем охраны настоящего изобретения следует истолковывать по прилагаемой формуле изобретения, и все технические идеи в пределах эквивалентного ей объема должны истолковываться как находящиеся в пределах объема охраны настоящего изобретения.

Промышленная применимость

[132] Настоящее изобретение может быть применено в различных устройствах, таких как бытовые приборы, и может представлять алюминиевый сплав, способ его получения и деталь с его применением.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ ЛИСТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ С ВЫСОКОЙ ПРОЧНОСТЬЮ И ПРЕВОСХОДНЫМИ КОРРОЗИОННЫМИ ХАРАКТЕРИСТИКАМИ | 2010 |

|

RU2553133C2 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| ИЗДЕЛИЕ ИЗ ДЕФОРМИРУЕМОГО ВЫСОКОПРОЧНОГО СПЛАВА Al-Zn И СПОСОБ ПРОИЗВОДСТВА ТАКОГО ИЗДЕЛИЯ | 2004 |

|

RU2353699C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА СЕРИИ ALMGSC | 2020 |

|

RU2779736C1 |

| СПЛАВ Al-Zn-Mg-Cu | 2004 |

|

RU2353693C2 |

| АЛЮМИНИЕВО-МАГНИЕВЫЙ СПЛАВ И СВАРНАЯ КОНСТРУКЦИЯ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2194787C2 |

| ЛИСТ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2556171C1 |

| Коррозионно-стойкий материал с повышенным содержанием бора | 2017 |

|

RU2669261C1 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2008 |

|

RU2481412C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ С ВЫСОКОЙ ПРОЧНОСТЬЮ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ ДЛЯ ТОНКИХ ЛИСТОВ В ТЕПЛООБМЕННИКАХ | 2010 |

|

RU2556796C2 |

Изобретение относится к металлургии, а именно к алюминиевым сплавам и изделиям из них. Алюминиевый сплав для литья под давлением, содержащий, мас.%: от 2,0 до 6,0 кальция, от 1,0 до 3,0 марганца, от 0,1 до 1,0 кремния, от 0,1 до 0,5 железа, остальное – алюминий (Al) и неизбежные примеси, причем размер зерен алюминиевого сплава составляет в диапазоне от 10 до 50 мкм. При необходимости сплав может содержать цинк в количестве от 1,0 до 1,5 мас.% или магний в количестве от 0,01 до 0,1 мас.%. Детали из заявленных сплавов могут быть получены с использованием литья под давлением. Сплавы характеризуются повышенной жидкотекучестью, а также имеют высокую коррозионную стойкость. 7 н. и 8 з.п. ф-лы, 8 ил., 1 табл.

1. Алюминиевый сплав для литья под давлением, содержащий:

состав от 2,0 до 6,0% по массе кальция (Ca), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), остальное – алюминий (Al) и неизбежные примеси,

причем размер зерен алюминиевого сплава составляет в диапазоне от 10 до 50 мкм.

2. Алюминиевый сплав для литья под давлением, содержащий:

состав от 2,0 до 6,0% по массе кальция (Ca), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), от 1,0 до 1,5% по массе цинка (Zn), остальное – алюминий (Al) и неизбежные примеси,

причем размер зерен алюминиевого сплава составляет в диапазоне от 10 до 50 мкм.

3. Алюминиевый сплав для литья под давлением, содержащий:

состав от 2,0 до 6,0% по массе кальция (Ca), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), от 0,01 до 0,1% по массе магния (Mg), остальное – алюминий (Al) и неизбежные примеси,

причем размер зерен алюминиевого сплава составляет в диапазоне от 10 до 50 мкм.

4. Алюминиевый сплав по п. 1, в котором содержание марганца (Mn) составляет в диапазоне от 1,0 до 1,5% по массе.

5. Алюминиевый сплав по п. 1, в котором содержание железа (Fe) составляет в диапазоне от 0,1 до 0,3% по массе.

6. Алюминиевый сплав по п. 1, в котором содержание кремния (Si) составляет в диапазоне от 0,1 до 0,2% по массе.

7. Деталь, изготовленная литьем под давлением алюминиевого сплава, содержащая:

алюминиевый сплав с составом от 2,0 до 6,0% по массе кальция (Ca), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), остальное – алюминий (Al) и неизбежные примеси,

причем размер зерен алюминиевого сплава составляет в диапазоне от 10 до 50 мкм.

8. Деталь, изготовленная литьем под давлением алюминиевого сплава, содержащая:

алюминиевый сплав с составом от 2,0 до 6,0% по массе кальция (Ca), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), от 1,0 до 1,5% по массе цинка (Zn), остальное – алюминий (Al) и неизбежные примеси,

причем размер зерен алюминиевого сплава составляет в диапазоне от 10 до 50 мкм.

9. Деталь, изготовленная литьем под давлением алюминиевого сплава, содержащая:

алюминиевый сплав с составом от 2,0 до 6,0% по массе кальция (Ca), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), от 0,01 до 0,1% по массе магния (Mg), остальное – алюминий (Al) и неизбежные примеси,

причем размер зерен алюминиевого сплава составляет в диапазоне от 10 до 50 мкм.

10. Деталь по п. 7, в которой содержание кремния (Si) составляет в диапазоне от 0,1 до 0,2% по массе.

11. Деталь по п. 7, в которой содержание марганца (Mn) составляет в диапазоне от 1,0 до 1,5% по массе.

12. Деталь по п. 7, в которой содержание железа (Fe) составляет в диапазоне от 0,1 до 0,3% по массе.

13. Способ получения детали из алюминиевого сплава с использованием литья под давлением, включающий:

плавление исходных материалов с получением заданного состава алюминиевого сплава, содержащего от 2,0 до 6,0% по массе кальция (Ca), от 1,0 до 3,0% по массе марганца (Mn), от 0,1 до 1,0% по массе кремния (Si), от 0,1 до 0,5% по массе железа (Fe), остальное – алюминий (Al) и неизбежные примеси;

очистку расплава сплава от дроссов путем добавления в расплав дегазирующего агента;

впрыскивание расплава сплава в пресс-форму и прикладывание давления для продвижения расплава; и

открывание пресс-формы и выталкивание изделия,

причем размер зерен алюминиевого сплава составляет в диапазоне от 10 до 50 мкм.

14. Способ по п. 13, в котором давление составляет в диапазоне от 125 до 130 кгс/см2.

15. Способ по п. 13, в котором содержание кремния (Si) составляет в диапазоне от 0,1 до 0,2% по массе.

| JP 2000355722 A, 26.12.2000 | |||

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2019 |

|

RU2714564C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2020 |

|

RU2745595C1 |

| US 4126448 A1, 21.11.1978 | |||

| Способ управления процессом кристаллизации алюминиевых сплавов при литье под давлением | 2016 |

|

RU2657668C2 |

Авторы

Даты

2025-01-14—Публикация

2022-04-28—Подача