Область техники, к которой относится изобретение

Настоящее изобретение относится к конусной дробилке, содержащей поршень; причем этот поршень является цилиндрическим и полым и содержит стенку поршня, верхнюю часть поршня и нижнюю часть поршня, причем эта стенка поршня содержит по меньшей мере одно отверстие, ведущее во внутреннюю камеру полого поршня, причем эта стенка поршня содержит наружную поверхность скольжения и внутреннюю поверхность камеры.

Предпосылки создания изобретения

При мелком дроблении твердого материала, например каменных блоков или блоков руды, материал, который имеет исходный размер приблизительно 100 мм или меньше, дробится до размера, обычно, приблизительно 0-25 мм. Дробление, например мелкое дробление, часто выполняется посредством конусной дробилки. Известные дробилки имеют наружную оболочку, которая установлена в основании. Внутренняя оболочка закреплена на дробильной головке. Внутренняя и наружная оболочки обычно отлиты из марганцевой стали, которая подвергнута деформационному упрочнению, то есть сталь получает повышенную прочность, когда она подвергается механическому воздействию.

Известная конусная дробилка имеет раму, содержащую верхнюю часть рамы и нижнюю часть рамы. Вертикальный центральный вал неподвижно прикреплен к нижней части рамы через опору посредством цилиндропоршневой группы, содержащей упорный подшипник, расположенный на поршне гидравлического цилиндра, расположенного в раме. Эксцентрик расположен с возможностью вращения вокруг центрального вала, то есть установлен на валу, причем его эксцентриситет выполнен с возможностью вращения вокруг упомянутого вала посредством приводного устройства для дробления материала между внутренней и наружной оболочками известным образом. Поршень является в целом полым и имеет круглые стенки, имеющие однородную толщину, что образует цилиндрическое пространство в центре поршня.

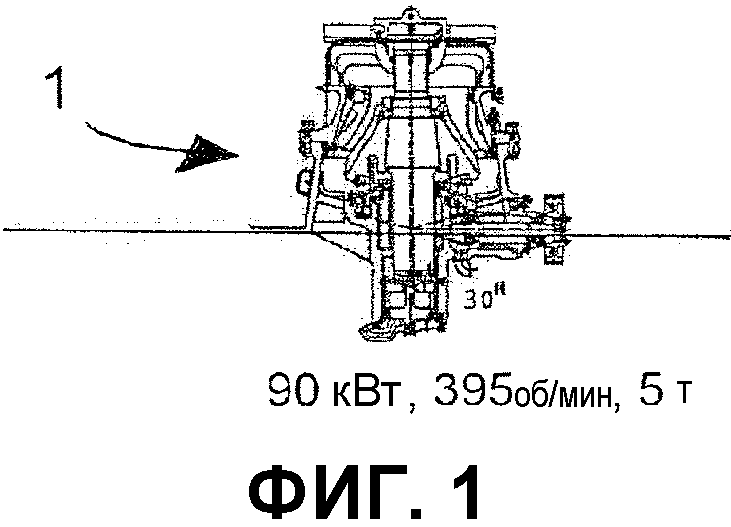

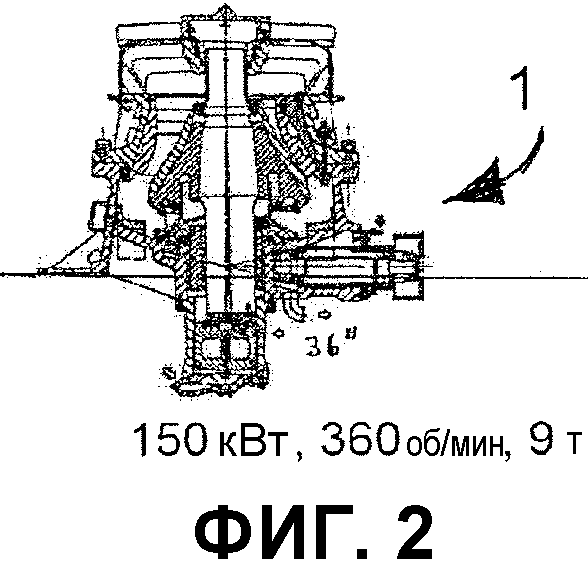

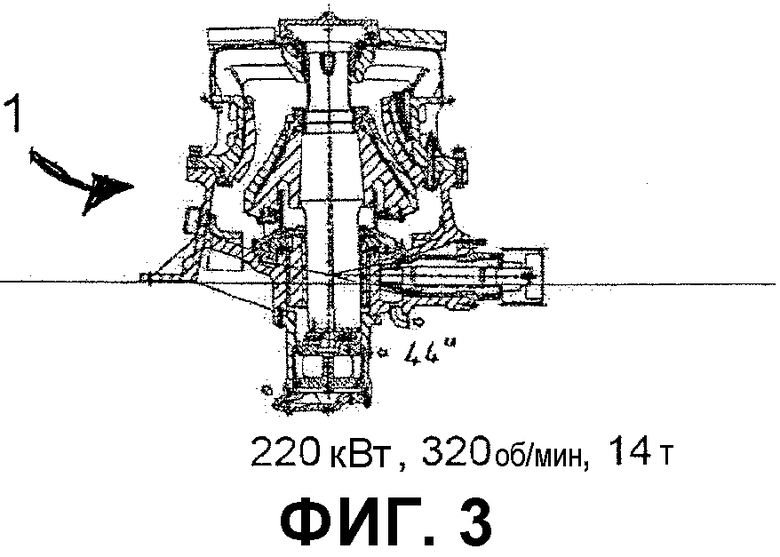

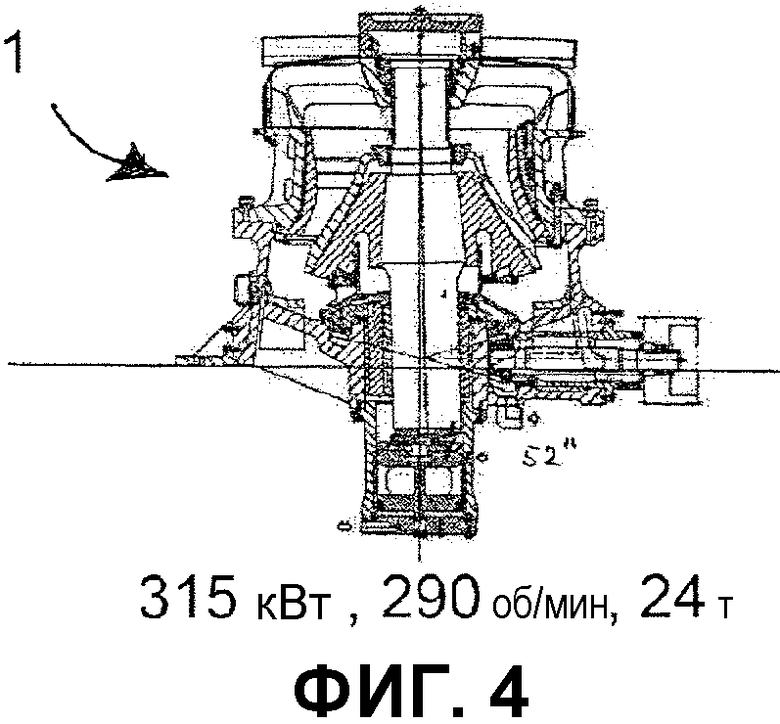

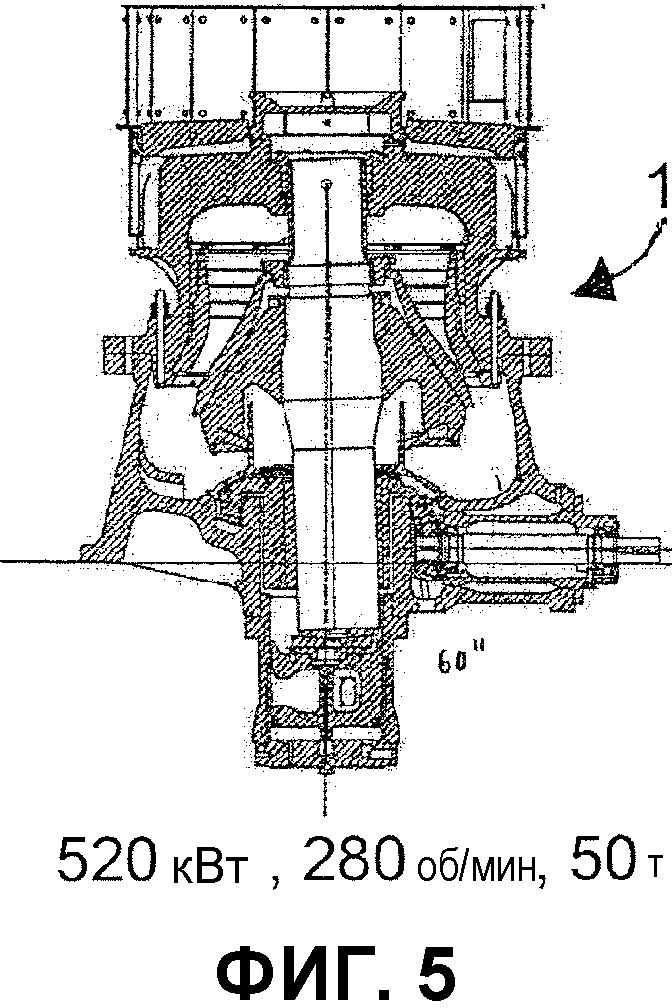

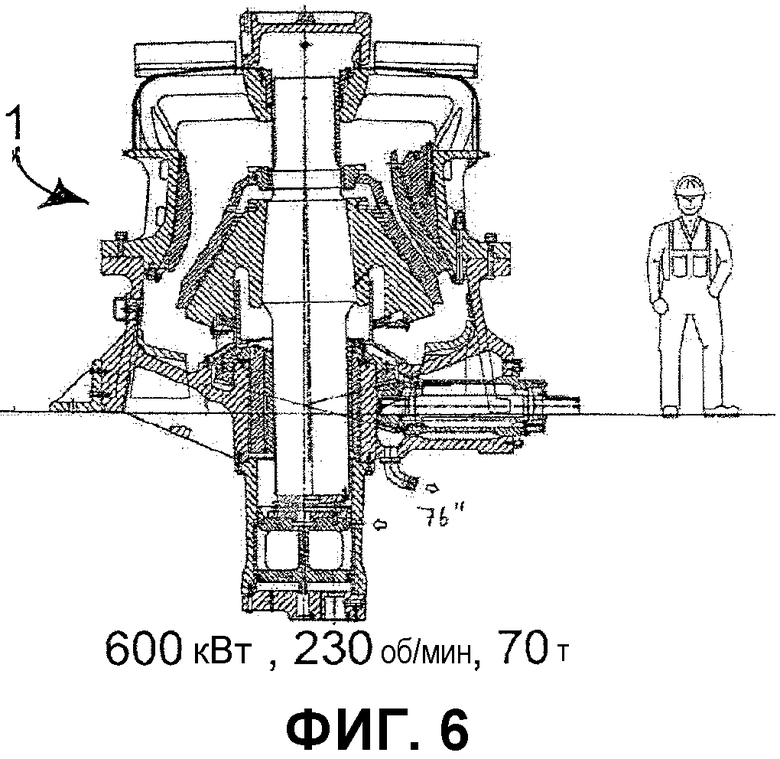

Тем не менее прошло около 125 лет с тех пор, как была создана первая конусная дробилка, и такие дробилки сейчас используются почти везде в мире, но ее основная конструкция не менялась. Следовательно, при необходимости увеличения дробящей силы в конусной дробилке, например, на 20%, для улучшения производительности дробления, конструкторы дробилки до настоящего времени обычно просто "масштабировали" дробилку, то есть большинство размеров меньшей дробилки увеличивалось в более крупном масштабе, пропорционально увеличению дробящей силы, как показано на Фиг.1-6, чтобы обладать возможностью нести и выдерживать увеличенную дробящую силу. Это увеличение известных дробилок увеличивает как их собственный вес/вес тары, так и их наружные размеры в пропорции к увеличенной дробящей силе.

Такое увеличение дробящей силы, в принципе, непосредственно передается от дробильной головки на вертикальном центральном валу вниз через упорный подшипник, который смазывается посредством текучей среды, образующей смазочную пленку между валом и поршнем, к поршню гидравлического цилиндра, расположенного под концом вала, причем этот поршень затем подвергается деформации. Эта деформация обычного поршня ведет к соответствующей деформации или по меньшей мере временному изменению формы упорного подшипника, то есть известный упорный подшипник содержит три горизонтальные пластины подшипника, которые тогда тоже деформируются или по меньшей мере изгибаются, приводя к ухудшению смазывания между этими пластинами и, в итоге, к увеличению износа и образования тепла между ними.

Как упомянуто выше, дробящие силы, действующие на поршень, приводят к проблемам деформации поршня. Дробящие силы и деформация могут вызвать ослабление поршня, приводящее к разрыву и поломке поршня.

Краткое изложение сущности изобретения

Объектом изобретения является разработка конусной дробилки и поршня, которые решают, или по меньшей мере уменьшают, упомянутые выше проблемы.

Объектом изобретения является разработка обладающего признаками изобретения поршня, обеспечивающего использование такого же упорного подшипника, как в старой дробилке, в это же время обладая возможностью выдерживать увеличенную дробящую силу.

Объектом изобретения является разработка обладающего признаками изобретения поршня, способного выдерживать более высокую дробящую силу без увеличения размеров, то есть, по меньшей мере наружных размеров поршня.

Другим объектом изобретения является разработка конусной дробилки с обладающим признаками изобретения поршнем, которая уменьшает количество частей и размеров дробилки, которые должны быть увеличены для того, чтобы выдерживать увеличенную дробящую силу и связанные с ней напряжения.

Еще одним объектом изобретения является разработка конусной дробилки с обладающим признаками изобретения поршнем, которая уменьшает свой собственный вес по сравнению с обычным образом увеличения только большинства частей дробилки для того, чтобы выдерживать увеличенную дробящую силу и связанные с ней напряжения, то есть обладающая признаками изобретения дробилка имеет оптимизированное отношение веса тары грузоподъемности для поршня по сравнению с известными поршнями в дробилках предшествующего уровня техники.

Эти объекты достигаются посредством поршня и конусной дробилки согласно соответствующим независимым пунктам формулы изобретения, и их предпочтительные варианты осуществления определены в соответствующих зависимых пунктах формулы изобретения.

В частности, поршень согласно независимому п.1 формулы изобретения позволяет увеличивать дробящую силу без увеличения размера упорного подшипника. Это значит, что возможно использовать такой же упорный подшипник, как в старой дробилке, несмотря на увеличение дробящей силы.

К тому же поршень согласно независимому п.1 формулы изобретения позволяет увеличивать дробящие силы без увеличения размеров, то есть, по меньшей мере, наружных размеров, поршня.

Конусная дробилка с поршнем согласно независимому п.1 формулы изобретения также позволяет увеличить дробящую силу посредством увеличения размеров только одной части дробилки, то есть внутренних частей поршня, вместо увеличения большего количества частей дробилки, например упорного подшипника и связанных с ним частей, посредством чего работа по разработке и изготовлению поршня упрощается и требует меньше усилий в человеко-часах по сравнению с обычным образом увеличения большинства частей упорного подшипника, то есть ввиду всей цепи разработки и изготовления.

К тому же конусная дробилка с поршнем согласно независимому п.1 формулы изобретения имеет увеличенную возможность выдерживать дробящие силы по отношению к ее весу, по сравнению с обычными дробилками с известными поршнями. Поршень согласно независимому п.1 формулы изобретения достигает минимального увеличения веса поршня по отношению к улучшенной способности поршня, и посредством этого также дробилки, выдерживать увеличенные дробящие силы.

В некоторых вариантах осуществления, по меньшей мере одна поддерживающая структура соединена с внутренней поверхностью камеры стенки поршня. Посредством этого стенка поршня усиливается. К тому же, поддерживающий элемент вместе со стенкой поршня поддерживает верхнюю часть поршня и посредством этого усиливает поршень.

В некоторых вариантах осуществления, по меньшей мере одна поддерживающая структура выступает из стенки поршня и вовнутрь. Посредством этого стенка поршня усиливается, делая поршень прочнее.

В некоторых вариантах осуществления, по меньшей мере один поддерживающий элемент выполнен в форме колонны, объединенной со стенкой поршня. Посредством этого получается крепкая конструкция, дающая увеличенную прочность. К тому же объединение колонны со стенкой поршня способствует изготовлению/литью поршня.

В некоторых вариантах осуществления, по меньшей мере одна поддерживающая структура и стенка поршня выполнены из цельного куска материала. Следовательно, упрощается изготовление, то есть литье поршня.

В некоторых вариантах осуществления, по меньшей мере одна поддерживающая структура, верхняя часть поршня и нижняя часть поршня выполнены из цельного куска материала. Посредством этого дополнительно упрощается изготовление/литье поршня.

В некоторых вариантах осуществления, по меньшей мере одна поддерживающая структура, верхняя часть поршня, нижняя часть поршня и стенка поршня выполнены из цельного куска материала. Подобным образом, еще больше упрощается изготовление/литье поршня.

В некоторых вариантах осуществления, по меньшей мере одна поддерживающая структура выступает радиально к центру полого поддерживающего поршня. Посредством этого дополнительно увеличивается возможность выдерживать увеличенную дробящую силу. В частности, возможность выдерживать увеличенную дробящую силу увеличивается, когда это объединяется с тем, что поддерживающий элемент соединен с внутренней поверхностью камеры стенки поршня и/или выступает из стенки поршня и вовнутрь, поскольку поддерживающая структура поддерживает верхнюю часть поршня от стенки поршня до расстояния, которое находится настолько далеко от стенки поршня, насколько это возможно, по отношению к простиранию от стенки поддерживающей структуры.

В некоторых вариантах осуществления, по меньшей мере одна поддерживающая структура расположена между стенкой поршня и центральным пространством во внутренней камере поршня, причем это центральное пространство выполняет функцию зазора. Посредством этого пустое пространство присутствует в центре поршня. Это может способствовать расположению вспомогательного оборудования.

В некоторых вариантах осуществления, имеющих пустое пространство в центре поршня, центральное пространство поршня выполнено с возможностью вмещения в себя измерительного устройства. Поскольку центральное пространство поршня выполнено с возможностью вмещения в себя измерительного устройства, измерения могут быть осуществлены в центре поршня. Из-за этого приспособления измерительные устройства могут быть легко введены в полый поршень и установлены в нем или удалены из него.

В варианте осуществления, верхний элемент заблокирован от поворота с верхней частью поршня. Посредством этого поршень и верхний элемент не вращаются по отношению друг к другу.

В некоторых вариантах осуществления, верхний элемент является частью упорного подшипника. Следовательно, поршень находится в рабочем соединении с нижней частью упорного подшипника, то есть с верхним элементом, который не вращается по отношению к поршню.

В некоторых вариантах осуществления, полый поддерживающий поршень содержит по меньшей мере два поддерживающих элемента, соединяющих верхнюю часть поршня и нижнюю часть поршня. Наличие по меньшей мере двух поддерживающих элементов дополнительно увеличивает прочность поршня. В качестве альтернативы увеличению прочности, наличие по меньшей мере двух поддерживающих элементов может уменьшить размер каждого поддерживающего элемента, необходимый для достижения конкретной прочности. Естественно, эти две альтернативы могут быть объединены, то есть посредством присутствия по меньшей мере двух поддерживающих элементов увеличенная прочность может быть достигнута одновременно с уменьшением размера каждого поддерживающего элемента, но эффекты увеличенной прочности и уменьшенного размера, соответственно, не являются настолько значительными, как при выборе только одной альтернативы.

В некоторых вариантах осуществления, полый поддерживающий поршень содержит по меньшей мере три поддерживающих элемента, соединяющих верхнюю часть поршня и нижнюю часть поршня. Наличие по меньшей мере трех поддерживающих элементов дополнительно увеличивает прочность поршня и возможность уменьшения размера каждого поддерживающего элемента, необходимого для достижения конкретной прочности, как описано выше.

Один эффект изобретения заключается в том, что дробящие силы могут быть увеличены без необходимости увеличения всех или по меньшей мере многих частей дробилки. Было обнаружено, что посредством изобретения, дробящие силы могут быть увеличены без необходимости увеличения наружных размеров поршня.

Краткое описание чертежей

Далее изобретение будет более подробно описано со ссылкой на прилагаемые чертежи, на которых показаны примеры предпочтительных в данный момент вариантов осуществления изобретения.

На Фиг.1-6 показаны дробилки предшествующего уровня техники, которые обычным до настоящего времени образом в ответ на увеличение характеристик дробилки и дробящих сил разрабатывались посредством "увеличения масштаба", то есть увеличения размеров известных дробилок в целом пропорционально увеличению силы дробилки поэтапно от самой маленькой дробилки на Фиг.1 до самой большой дробилки на Фиг.6,

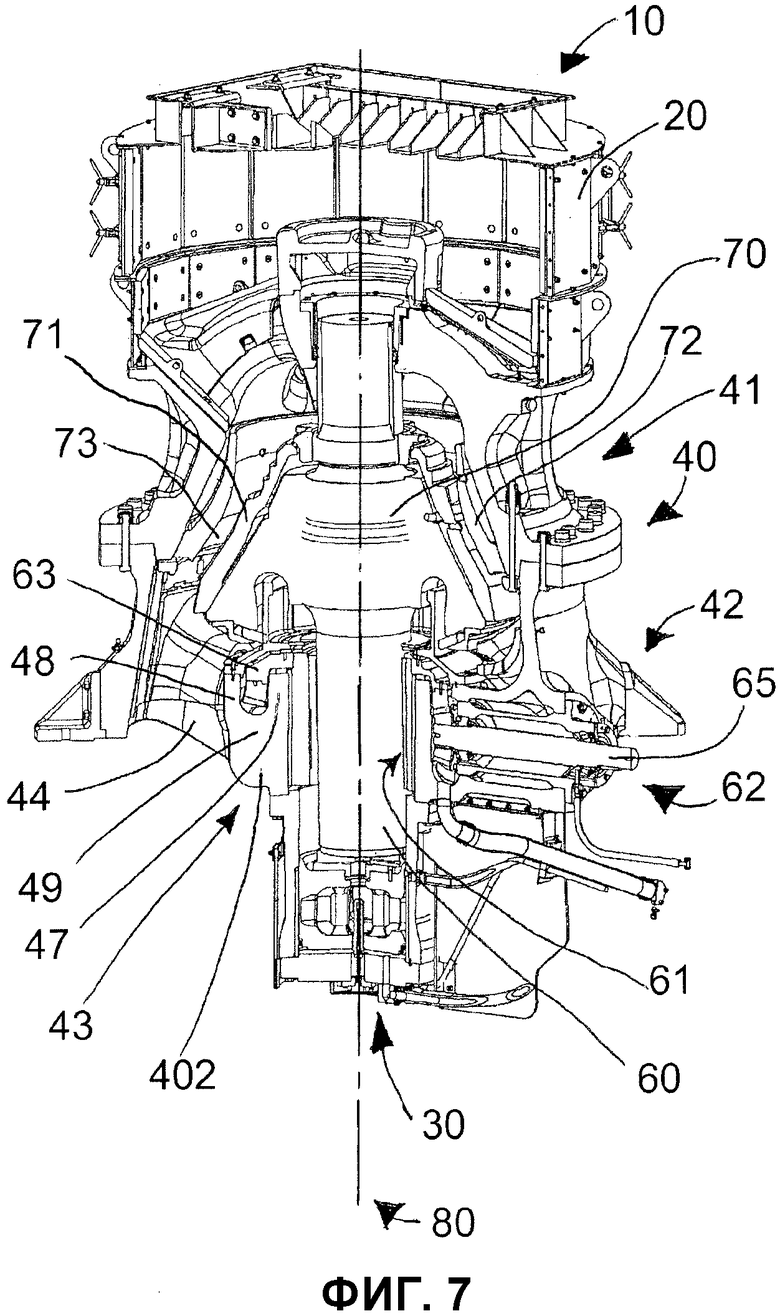

Фиг.7 представляет собой вид в перспективе конусной дробилки согласно изобретению с поршнем в сборе, включающим в себя поршень, который частично вырезан для того, чтобы показать внутренние части дробилки.

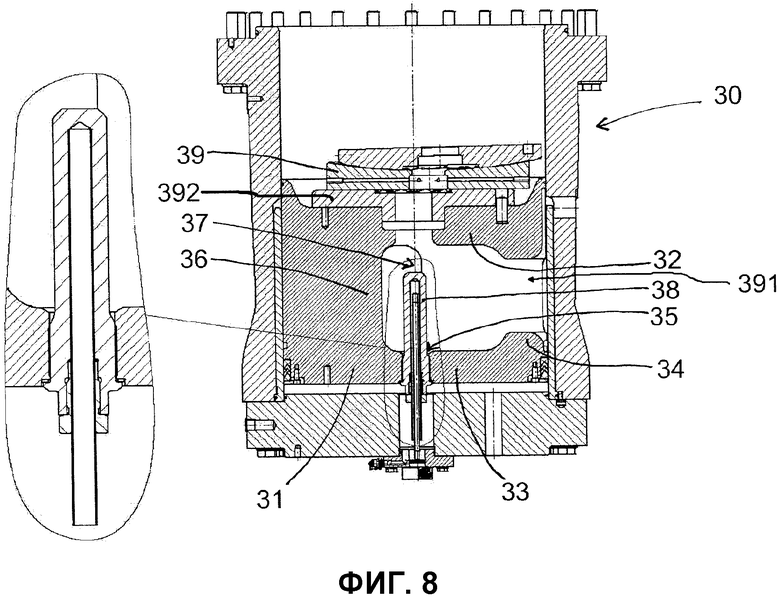

Фиг.8 представляет собой вид в поперечном разрезе цилиндропоршневой группы с Фиг.7 с поршнем.

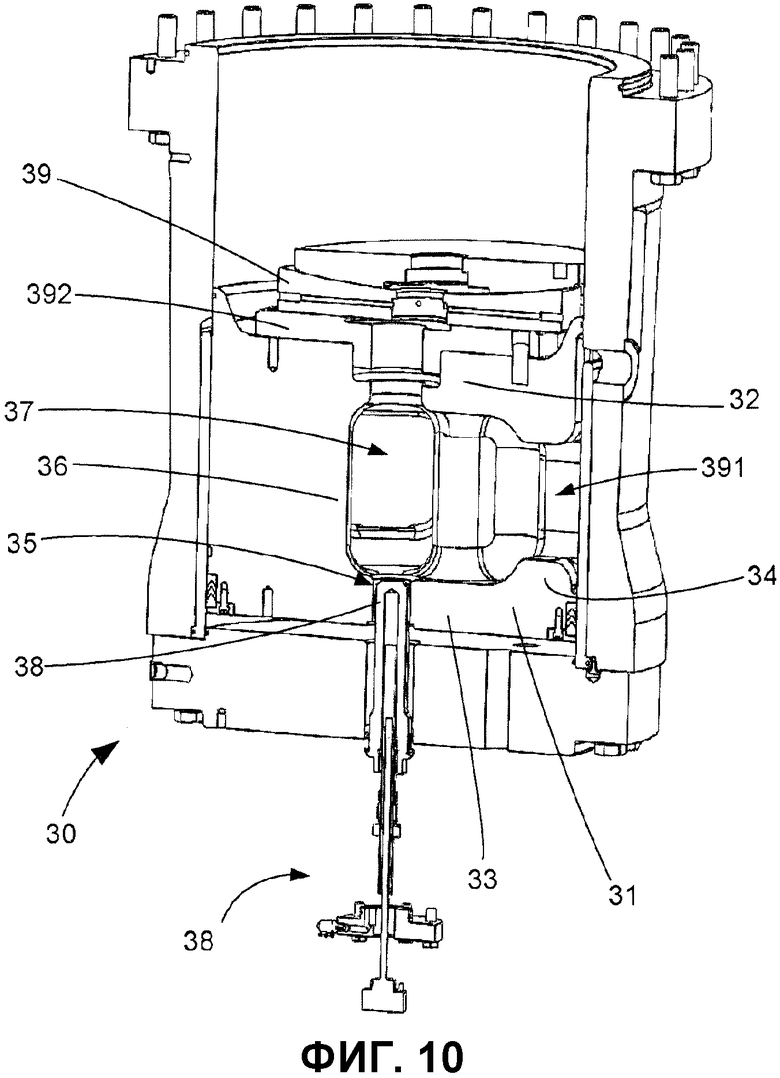

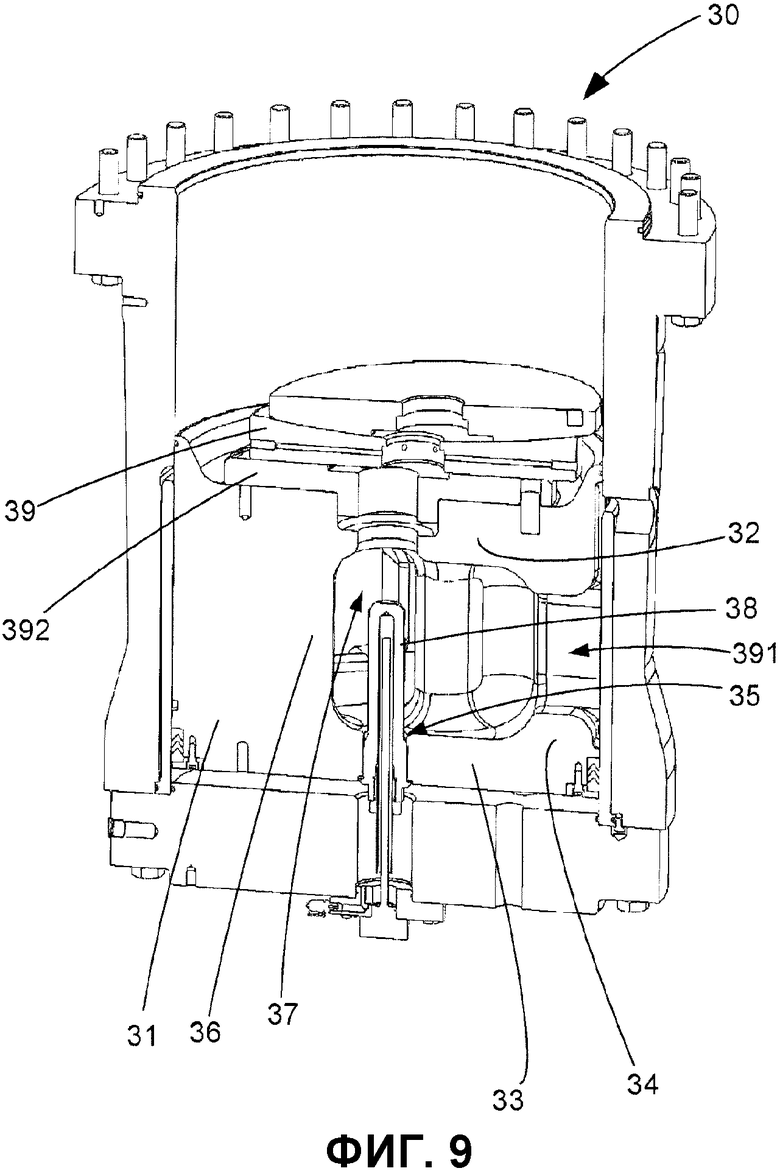

Фиг.9 представляет собой вид в перспективе цилиндропоршневой группы на Фиг.7 и 8 с поршнем, но с неполным упорным подшипником, который вырезан для того, чтобы показать внутренние части и поверхности.

Фиг.10 представляет собой вид в перспективе цилиндропоршневой группы на Фиг.9, которая частично вырезана для того, чтобы показать внутренние части и которая частично представляет собой вид в разобранном состоянии.

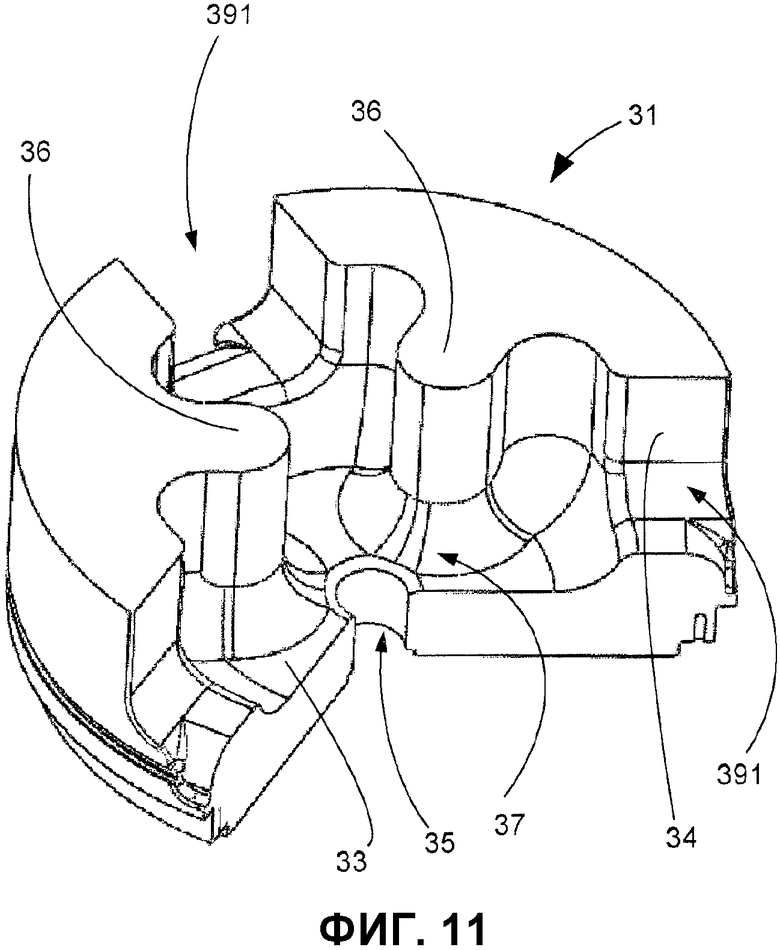

Фиг.11 представляет собой вид в перспективе поршня с Фиг.7-10, который частично вырезан для того, чтобы показать внутреннюю часть поршня.

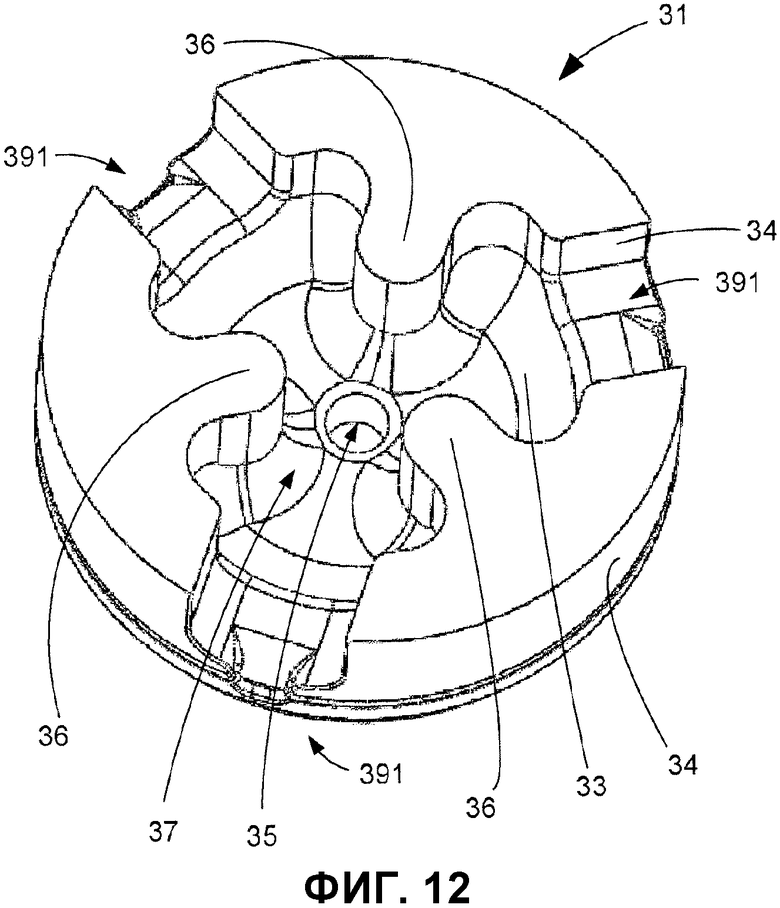

Фиг.12 представляет собой вид в перспективе поршня с Фиг.7-11, который частично вырезан для того, чтобы показать внутреннюю часть поршня.

Подробное описание вариантов осуществления настоящего изобретения

Поршень и дробилка будут описаны далее со ссылками на Фиг.7-12. Дробилка 10 (показанная на Фиг.7) имеет раму 40, которая содержит верхнюю часть 41 рамы и нижнюю часть 42 рамы, содержащую ступицу 43. Вертикальный центральный вал 60 поддерживается нижней частью 42 рамы 40, через шаровую опору в цилиндропоршневой группе 30 (см. Фиг.7-10), содержащей упорный подшипник 39, расположенный на поршне 31 (см. Фиг.7-12), расположенном в гидравлическом цилиндре, расположенном в раме 40. Эксцентрик 61 расположен с возможностью вращения вокруг центрального вала 60, то есть установлен на валу, и его эксцентриситет выполнен с возможностью вращения вокруг упомянутого вала. Дробильная головка 70 установлена вокруг центрального вала и, таким образом, косвенно в эксцентрике 61. Приводной вал расположен с возможностью приведения эксцентрика 61 во вращение вокруг центрального вала 60 посредством конического зубчатого колеса, зацепленного с зубчатым ободом, присоединенным к эксцентрику. Эксцентрик содержит отверстие, через которое проходит вал, причем это отверстие смещено по отношению к центральной оси 80 ступицы 43 и немного наклонено относительно вертикальной плоскости для вмещения отклоненного вала, что само по себе известно в данной области техники. Из-за смещения отверстия эксцентрика 61 и вала дробильная головка 70 также будет намного наклонена относительно вертикальной плоскости.

Первая дробильная оболочка 71 неподвижно установлена на дробильной головке 70, неподвижно установленной на валу 60. Вторая дробильная оболочка 72 неподвижно установлена на верхней части 41 рамы. Между двумя дробильными оболочками 71, 72 образован, то есть ограничен, дробильный зазор 73, ширина которого, в осевом разрезе, проиллюстрированном на Фиг.7, уменьшается в направлении вниз. Когда приводной вал, во время работы дробилки 10, вращает эксцентрик 61, дробильная головка 70 выполняет перемещение по окружности, которое приводит в действие первую дробильную оболочку, являющуюся внутренним конусом. Материал, предназначенный для дробления, вводится в дробильный зазор 73 и дробится между первой дробильной оболочкой 71 и второй дробильной оболочкой 72 в результате перемещения по окружности дробильной головки 70, во время которого две дробильные оболочки поочередно приближаются и отдаляются друг от друга в движении перемещающегося по окружности маятника, то есть в движении, во время которого внутренняя первая дробильная оболочка 71 и наружная вторая дробильная оболочка 72 приближаются друг к другу вдоль вращательной образующей и отходят друг от друга вдоль диаметрально противоположной образующей. К тому же дробильная головка 70, и первая дробильная оболочка 71, установленная на ней, будут находиться в зацеплении качения с упомянутой второй дробильной оболочкой 72 посредством материала, предназначенного для дробления. Это зацепление качения заставляет первую дробильную оболочку, дробильную головку и вал вращаться медленно вместе в направлении вращения, которое, по существу, противоположно направлению вращения эксцентрика 61 во время дробления.

Упорный подшипник 39 (показанный на Фиг.8 и 9) содержит первую пластину подшипника, прикрепленную к вертикальному валу 60, вторую пластину подшипника в форме верхнего элемента 392, прикрепленного к поршню 31, расположенному под вертикальным валом 60, и третью пластину подшипника, расположенную с возможностью скольжения и вращения между первой и второй пластинами подшипника. Первая и вторая пластины подшипника в целом выполнены из подшипникового металла, такого как бронза, и третья пластина подшипника часто выполнена из стали. Поршень 31 образует вместе с цилиндром гидравлическую цилиндропоршневую группу 30, посредством которой вертикальное положение вертикального вала 60 может быть смещено для задания желаемого дробильного зазора 73 между первой дробильной оболочкой 71 и второй дробильной оболочкой 72 известным образом. Упорный подшипник 39 смазан посредством текучей среды, образующей смазочную пленку между пластинами подшипника.

Поршень 31 является полым и поддерживает дробильную головку 70 и вал 60 в вертикальном направлении. Поршень 31 является цилиндрическим и содержит верхнюю часть 32 поршня, нижнюю часть 33 поршня и круглую стенку 34 поршня, как показано на Фиг.8 и 9. Поршень 31 является полым и содержит по меньшей мере одно отверстие 391 в его стенке 34 поршня, ведущее во внутреннюю камеру поршня.

Поршень 31 несет нагрузку от вала 60, и нагрузка является особенно тяжелой на верхней части 32 поршня, но и стенка 34 поршня также подвержена воздействию существенной нагрузки. Нагрузка на поддерживающий поршень 31 получается от вала 60 и частей, прикрепленных к валу 60, таких как дробильная головка 70 и первая дробильная оболочка 71, а также от дробящей силы, как описано выше.

Поршень 31 усилен по меньшей мере одной поддерживающей структурой 36 для поддерживания верхней части 32 поршня, как показано на Фиг.8-12. Поддерживающая структура 36 может быть выполнена с разными формами и может содержать разное количество частей и/или элементов, составляющих структуру. Поддерживающая структура содержит по меньшей мере два поддерживающих элемента 36 для поддерживания верхней части 32 поршня. Поддерживающие элементы 36 поддерживающей структуры выступают вовнутрь от стенки 34 поршня и усиливают верхнюю часть 32 поршня, а также стенку 34 поршня. Поддерживающие элементы 36 простираются вертикально от нижней части 33 поршня к верхней части 32 поршня. Посредством этого поддерживающие элементы 36 поддерживаются нижней частью 33 поршня и, следовательно, также верхняя часть 32 поршня поддерживается нижней частью 33 поршня, что увеличивает способность выдерживать дробящие силы. Поддерживающие элементы 36 образуют колонны, объединенные со стенкой 34 поршня.

Поддерживающая структура 36 может представлять собой множество поддерживающих элементов 36, поддерживающих верхнюю часть 32 поршня (см. Фиг.11 и 12), что дополнительно увеличивает прочность поршня 31. На Фиг.12 показаны три поддерживающих элемента. Когда присутствует множество поддерживающих элементов 36, увеличение прочности является значительным. Присутствие множества поддерживающих элементов 36 уменьшает размер каждого поддерживающего элемента 36, необходимый, чтобы достичь конкретного увеличения прочности поршня 31. Присутствие множества поддерживающих элементов 36 уменьшает полный объем поддерживающих элементов 36, необходимый для достижения конкретного увеличения прочности поршня 31. Посредством этого присутствие множества поддерживающих элементов 36 уменьшает вес поршня 31 и потребление материала для изготовления поршня 31.

Поддерживающие элементы 36 имеют форму волны. Каждый поддерживающий элемент 36 выполнен в форме волны с однородной амплитудой вдоль его простирания от нижней части 33 поршня к верхней части 32 поршня. Поддерживающие элементы 36 образуют узор волн вдоль внутренней окружности стенки 34 поршня.

В центре поршня 31 образован зазор, как показано на Фиг.8-12. Таким образом, поддерживающие элементы не выступают на всем протяжении до центра поршня 31. Вместо этого поддерживающие элементы 36 выступают к центральному пространству 37 поршня 31. Центральное пространство 37 является свободным/пустым пространством в центре поршня 31 (см. центральную ось 80 дробилки/поршня на Фиг.7), которое имеет фиктивную/воображаемую круглую стенку, образующую цилиндр, параллельный стенке 34 поршня. В центре нижней части 33 поршня расположено отверстие нижней части поршня 35. Измерительное устройство 38 расположено в нижнем отверстии 35 и выступает в центральное пространство 37 поршня 31 (см. Фиг.8-11).

Поддерживающие элементы 36, которые выступают из стенки 34 поршня и вовнутрь и которые поддерживают верхнюю часть 32 поршня 31, усиливают поршень. Усиление является значительным для верхней части 32 поршня и стенки 34 поршня, в частности для верхней части 32 поршня.

Поддерживающие элементы 36 придают увеличенную прочность поддерживающему поршню 31 с минимальным увеличением веса и потребления материала. Посредством этого увеличенная прочность получается с малым увеличением затрат как на транспортирование, так и на материал.

Поршень 31 может содержать дополнительные отверстия в стенке 34 поршня, верхней части 32 поршня и/или нижней части 33 поршня, например, для способствования смазыванию упорного подшипника. На Фиг.8-12 стенка 34 поршня содержит отверстия, и на Фиг.8-10 отверстие присутствует в верхней части 32 поршня.

Поршень 31 может быть литым. Предпочтительно, поршень 31 отливается цельным. Более того, поддерживающая структура 36 и стенка 34 поршня могут быть выполнены из цельного куска материала. К тому же, поддерживающая структура 36, верхняя часть 32 поршня и нижняя часть 33 поршня могут быть выполнены из цельного куска материала. Подобным образом, поддерживающая структура 36, верхняя часть 32 поршня, нижняя часть 33 поршня и стенка 34 поршня могут быть выполнены из цельного куска материала.

В общем, изобретение может быть описано как дробилка 10, содержащая дробильную головку 70, которая расположена с возможностью вращения вокруг, по существу, вертикального вала 60 и на которой установлена первая дробильная оболочка 71; раму 40 дробилки, на которой установлена вторая дробильная оболочка 72, причем эта вторая дробильная оболочка 72, вместе с первой дробильной оболочкой 71, ограничивает дробильный зазор 73; цилиндропоршневую группу 30, содержащую цилиндрический полый поддерживающий поршень 31, который поддерживает дробильную головку 70 и вал в вертикальном направлении; эксцентрик 61, который расположен с возможностью вращения вокруг вала; и приводное устройство 62, которое расположено с возможностью приведения во вращение упомянутого эксцентрика для того, чтобы заставлять дробильную головку 70 выполнять движение перемещающегося по окружности маятника для дробления материала, вводимого в дробильный зазор 73; причем поддерживающий поршень 31 содержит стенку 34, верхнюю часть 32 и нижнюю часть 33, причем поддерживающий поршень содержит по меньшей мере одну поддерживающую структуру 36, соединяющую верхнюю часть 32 и нижнюю часть 33.

Конусная дробилка 10, показанная на Фиг.7, разработана специально для увеличенной прочности. Поршень 31 (см. Фиг.7-12) разработан специально для выдерживания дробящих сил, увеличенных по отношению к его наружным размерам, то есть наружные размеры поршня сохраняются.

Поршни предшествующего уровня техники имеют внутренний вертикальный встроенный цилиндр, являющийся частью литого поршня, то есть этот вертикальный встроенный цилиндр неподвижно расположен в центре поршня и выступает своим более длинным концом вовнутрь поршня от нижней части поршня к верхней части поршня и выступает своим более коротким концом вниз от нижней части поршня и наружу за нижнюю часть поршня. Цилиндр выступает на расстояние, являющееся достаточно длинным для того, чтобы позволить обеспечение продольного нижнего отверстия с его нижней частью, обращенной вверх к верхней части поршня и к отверстию, обращенному вниз. Этот встроенный и неподвижный цилиндр предшествующего уровня техники также имеет отдельную внутреннюю трубу, введенную во внутреннее отверстие цилиндра для образования в нем внутренней поверхности для проходящего через него стационарного индуктивного датчика, когда поршень и его встроенный внутренний цилиндр и труба внутренней поверхности перемещаются вверх и вниз известным образом. Эта внутренняя труба предшествующего уровня техники закреплена посредством приклеивания наружной поверхности трубы на внутреннюю поверхность отверстия цилиндра.

Поршень 31 согласно изобретению содержит измерительное устройство 38, прикрепленное с возможностью отсоединения к нижней части 33 поршня. Это измерительное устройство 38 заменяет встроенный цилиндр предшествующего уровня техники и связанное с ним оборудование посредством обеспечения нового и обладающего признаками изобретения удаляемого крепления и уплотнения посредством отдельного цилиндра, выполненного с возможностью прикрепления с возможностью отсоединения к отверстию нижней части поршня 35, обеспечивая упрощенную разборку. Измерительное устройство 38 также использует уплотнения в форме круглых прокладок, выполненных из резины, для уплотнения отсоединяемого цилиндра относительно нижней части поршня и нижней наружной части измерительного устройства относительно нижнего отверстия цилиндра в сборе. Нижняя наружная часть измерительного устройства также обеспечивает дренирование масла в пространстве между нижней частью 33 поршня и нижним отверстием для цилиндра, что означает, что разлив масла в значительной степени уменьшается при разборке измерительного устройства 38. Измерительное устройство 38 также имеет внутреннюю трубу, прикрепленную с возможностью отсоединения к его отсоединяемому цилиндру, причем через эту внутреннюю трубу проходит индуктивный датчик. Эта расположенная с возможностью отсоединения внутренняя труба также упрощает разборку и сборку всего измерительного устройства 38, но, в частности, упрощает разборку прикрепленной с возможностью удаления внутренней трубы, которая в предшествующем уровне техники была неподвижно прикреплена посредством приклеивания. Более того, посредством исключения решения предшествующего уровня техники с встроенным цилиндром внутри внутренней камеры поршня, выполненного посредством литья, требующего последующей обработки, поскольку литой металл во встроенном цилиндре предшествующего уровня техники имеет низкое качество, то есть высокое содержание пор из-за высоких температур в центральной области во время литья в предшествующем уровне техники, изготовление нового и обладающего признаками изобретения поршня 31 упрощается посредством того, что он требует только нижнего отверстия 35 вместо встроенного и зафиксированного внутреннего цилиндра предшествующего уровня техники.

Список ссылочных позиций

10 - конусная дробилка

30 - цилиндропоршневая группа

31 - поршень

32 - верхняя часть поршня

33 - нижняя часть поршня

34 - стенка поршня

35 - отверстие нижней части поршня

36 - поддерживающая структура/элемент

37 - центральное пространство поршня

38 - измерительное устройство

39 - упорный подшипник

391 - отверстие стенки поршня

392 - верхний элемент

40 - рама дробилки

41 - верхняя часть рамы дробилки

42 - нижняя часть рамы дробилки

43 - ступица рамы дробилки

60 - вал

61 - эксцентрик

62 - приводное устройство

70 - дробильная головка

71 - первая дробильная оболочка

72 - вторая дробильная оболочка

73 - дробильный зазор

80 - центральная ось дробилки и поршня

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка с усовершенствованной гидравлической системой | 2023 |

|

RU2802938C1 |

| ДРОБИЛКА, УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ МИНЕРАЛЬНОГО МАТЕРИАЛА И СПОСОБ ЭКСПЛУАТАЦИИ УПОРНОГО ПОДШИПНИКА В ДРОБИЛКЕ | 2015 |

|

RU2670918C9 |

| УПОРНЫЙ ПОДШИПНИК КОНУСНОЙ ДРОБИЛКИ И СПОСОБ ПОДДЕРЖАНИЯ ВЕРТИКАЛЬНОГО ВАЛА В ТАКОЙ ДРОБИЛКЕ | 2009 |

|

RU2508942C2 |

| КОНУСНАЯ ДРОБИЛКА | 2010 |

|

RU2524094C2 |

| ПОДШИПНИК ДЛЯ ВАЛА КОНУСНОЙ ДРОБИЛКИ И СПОСОБ РЕГУЛИРОВАНИЯ ШИРИНЫ РАЗМОЛЬНОЙ ЩЕЛИ В ДРОБИЛКЕ | 2008 |

|

RU2452571C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ПОДШИПНИКОВ ДРОБИЛКИ И ДРОБИЛКА | 2002 |

|

RU2298703C2 |

| РАМА ДЛЯ КОНУСНОЙ ДРОБИЛКИ | 2012 |

|

RU2590761C2 |

| Конусная дробилка | 2020 |

|

RU2813751C2 |

| КОНУСНАЯ ДРОБИЛКА И ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2639887C2 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2015 |

|

RU2708153C1 |

Изобретение относится к конусной дробилке, содержащей поршень. Цилиндрический полый поршень (31) содержит стенку (34) поршня, верхнюю часть (32) поршня и нижнюю часть (33) поршня. Стенка поршня содержит по меньшей мере одно отверстие (391). Отверстие стенки ведет во внутреннюю камеру поршня. Стенка поршня содержит наружную поверхность скольжения и внутреннюю поверхность камеры. Поршень содержит по меньшей мере одну поддерживающую структуру (36). Для усиления поддержки верхней части поршня поддерживающая структура соединяет верхнюю часть (32) поршня и нижнюю часть (33) поршня. Изобретение обеспечивает увеличение дробящей силы без увеличения размеров элементов дробилки. 2 н. и 15 з.п. ф-лы, 12 ил.

1. Поршень (31) для конусной дробилки; причем этот поршень является цилиндрическим и полым и содержит стенку (34) поршня, верхнюю часть (32) поршня и нижнюю часть (33) поршня, причем эта стенка поршня содержит по меньшей мере одно отверстие (391), ведущее во внутреннюю камеру полого поршня, причем эта стенка поршня содержит наружную поверхность скольжения и внутреннюю поверхность камеры, отличающийся тем, что поршень (31) содержит по меньшей мере одну поддерживающую структуру (36), соединяющую верхнюю часть (32) поршня и нижнюю часть (33) поршня, тем самым усиливая поршень поддерживанием его верхней части.

2. Поршень (31) по п.1, в котором по меньшей мере одна поддерживающая структура (36) соединена с внутренней поверхностью камеры стенки (34) поршня.

3. Поршень (31) по п.1 или 2, в котором по меньшей мере одна поддерживающая структура (36) выступает из стенки (34) поршня и вовнутрь.

4. Поршень (31) по п.1 или 2, в котором по меньшей мере одна поддерживающая структура (36) выполнена в форме колонны, объединенной со стенкой (34) поршня.

5. Поршень (31) по п.1 или 2, в котором по меньшей мере одна поддерживающая структура (36) и стенка (34) поршня выполнены из цельного куска материала.

6. Поршень (31) по п.1 или 2, в котором по меньшей мере одна поддерживающая структура (36), верхняя часть (32) поршня и нижняя часть (33) поршня выполнены из цельного куска материала.

7. Поршень (31) по п.1 или 2, в котором по меньшей мере одна поддерживающая структура (36), верхняя часть (32) поршня, нижняя часть (33) поршня и стенка (34) поршня выполнены из цельного куска материала.

8. Поршень (31) по п.1 или 2, в котором по меньшей мере одна поддерживающая структура (36) выступает радиально к центру полого поддерживающего поршня (31).

9. Поршень (31) по п.1 или 2, в котором по меньшей мере одна поддерживающая структура (36) расположена между стенкой (34) поршня и центральным пространством (37) во внутренней камере поршня (31), причем это центральное пространство (37) выполняет функцию зазора.

10. Поршень (31) по п.9, в котором центральное пространство (37) поршня (31) выполнено с возможностью вмещения в себя измерительного устройства (38).

11. Поршень (31) по любому из пп.1, 2 и 10, в котором верхняя часть (32) поршня содержит верхний элемент (392).

12. Поршень (31) по п.11, в котором верхний элемент (392) заблокирован от поворота с верхней частью (32) поршня.

13. Поршень (31) по п.12, в котором верхний элемент (392) является частью упорного подшипника (39).

14. Поршень (31) по любому из пп.1, 2, 10, 12 и 13, в котором по меньшей мере одна поддерживающая структура полого поддерживающего поршня (31) содержит по меньшей мере два поддерживающих элемента (36), соединяющих верхнюю часть (32) поршня и нижнюю часть (33) поршня.

15. Поршень (31) по любому из пп.1, 2, 10, 12 и 13, в котором по меньшей мере одна поддерживающая структура полого поддерживающего поршня (31) содержит по меньшей мере три поддерживающих элемента (36), соединяющих верхнюю часть (32) поршня и нижнюю часть (33) поршня.

16. Конусная дробилка (10), содержащая поршень (31) по любому предшествующему пункту.

17. Конусная дробилка (10) по п.16, содержащая раму (40) дробилки и дробильную головку (70), которая выполнена с возможностью вращения вокруг, по существу, вертикального вала (60), причем этот вал (60) расположен с возможностью вращения в раме (40); и цилиндропоршневую группу (30), содержащую цилиндрический полый поддерживающий поршень (31), который поддерживает дробильную головку (70) и вал (60).

| US 3801026 A, 02.04.1974 | |||

| US 3782647 A, 01.01.1974 | |||

| СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178399C1 |

| US 4856716 A, 15.08.1989 | |||

| US 5878652 A, 09.03.1999 | |||

| Способ контроля отклонений от соосности цилиндрических поверхностей | 1984 |

|

SU1397701A1 |

| Механизм для перемещения целика | 1929 |

|

SU28808A1 |

Авторы

Даты

2015-09-10—Публикация

2012-05-29—Подача