Область техники

Настоящее изобретение относится к конусной дробилке, содержащей дробильный конус, который расположен с возможностью вращения вокруг по существу вертикального вала и на котором закреплена первая футеровка, корпус, на котором закреплена вторая футеровка, при этом вторая футеровка вместе с первой футеровкой образуют рабочий зазор, опорный поршень, который размещен внутри полости вала, поддерживает дробильный конус и выполнен с возможностью перемещения в вертикальном направлении для регулирования ширины рабочего зазора, эксцентрик, который посредством, по меньшей мере, одного радиального подшипника установлен с возможностью вращения вокруг вала, и приводное устройство, которое выполнено с возможностью вращения эксцентрика для обеспечения дробильным конусом, установленным с возможностью вращения на эксцентрике вращательного маятникового движения материала, введенного в рабочий зазор.

Уровень техники

Конусная дробилка вышеупомянутого типа может быть использована для измельчения, например, руды и каменного материала. В патенте США 3 891 153 описана конусная дробилка с регулируемой по высоте внутренней футеровкой.

Вышеописанная дробилка имеет недостаток, заключающийся в том, что поверхности встроенных радиальных подшипников подвергаются быстрому истиранию и износу. Кроме того, производительность дробилки ограничена, поскольку поверхности радиальных подшипников способны выдерживать нагрузки лишь до определенного уровня. Кроме того, в поверхностях радиальных подшипников генерируется значительное количество тепла.

Краткая сущность изобретения

Одной целью настоящего изобретения является создание конусной дробилки, в которой вышеупомянутые недостатки в значительной степени уменьшены или полностью устранены.

Данная цель достигается посредством конусной дробилки типа, описанного во вводной части, которая содержит маслопровод, размещенный в полости вала и проходящий через поршневую пластину, содержащуюся в опорном поршне, для подачи смазочного масла в камеру для смазочного масла, размещенную, по меньшей мере, частично в полости вала над поршневой пластиной, и соединенную с радиальным подшипником посредством канала, выполненного в валу.

Преимущество данной конусной дробилки состоит в том, что механическое истирание и износ, который возникает в радиальных подшипниках дробилки во время работы дробилки, значительно уменьшен, поскольку смазочное масло может надежно подаваться. Соответственно значительно уменьшена стоимость технического обслуживания дробилки. Кроме того, увеличивается производительность дробилки, поскольку подаваемое смазочное масло охлаждает радиальные подшипники.

Предпочтительно, радиальные подшипники содержат, по меньшей мере, одну подшипниковую втулку, выполненную из подшипникового металла, для создания по существу надежного в эксплуатации радиального подшипника.

Ширину рабочего зазора, предпочтительно, можно регулировать посредством регулирования количества масла в масляной камере высокого давления, размещенной, по меньшей мере, частично в полости вала под поршневой пластиной.

Маслопровод, предпочтительно, содержит измерительное устройство для определения положения первой футеровки в вертикальном направлении относительно положения второй футеровки в вертикальном направлении. Преимущество этого состоит в том, что обеспечивается более точное и эффективное автоматическое регулирование ширины рабочего зазора.

В одном варианте осуществления, маслопровод содержит телескопическую трубу, содержащую первую трубу и вторую трубу. Преимущество данного варианта осуществления состоит в том, что созданный маслопровод способен эффективно и надежно отслеживать перемещение опорного поршня. Таким образом, масло может подаваться в радиальные подшипники независимо от положения опорного поршня в вертикальном направлении.

Предпочтительно, первая труба жестко соединена с поршневой пластиной, содержащейся в опорном поршне, а вторая труба жестко соединена с корпусом.

Конусная дробилка, предпочтительно, содержит измерительное устройство для определения положения первой трубы относительно второй трубы, для определения положения первой футеровки в вертикальном направлении относительно положения второй футеровки в вертикальном направлении. Таким образом, может быть обеспечено надежное измерение ширины рабочего зазора.

Предпочтительно, измерительное устройство образовано посредством индуктивного датчика. Одно преимущество такого датчика состоит в том, что он является очень вибростойким.

Измерительное устройство, предпочтительно, проходит через вторую трубу и регистрирует положение первой трубы.

Маслопровод, предпочтительно, содержит трубу для датчика, неподвижно установленную в первой трубе и, по меньшей мере, частично охватывающую измерительное устройство. Таким образом, может быть обеспечено очень устойчивое и надежное измерение вертикального положения опорного поршня.

Труба для датчика может содержать, по меньшей мере, одну выступающую ножку, которая удерживает измерительное устройство, размещенное в трубе для датчика, в центре верхней трубы.

В качестве альтернативы, измерительное устройство может быть расположено в двухстенной трубе для датчика, по меньшей мере, частично охватывающей измерительное устройство.

В альтернативном варианте осуществления маслопровод содержит трубу для смазочного масла, которая неподвижно установлена в корпусе и вокруг которой размещена с возможностью перемещения поршневая пластина, содержащаяся в опорном поршне.

Дополнительные преимущества и признаки изобретения станут очевидными из приведенного ниже описания и прилагаемой формулы изобретения.

Краткое описание чертежей

Изобретение будет описано ниже при помощи примерных вариантов осуществления и со ссылкой на прилагаемые чертежи.

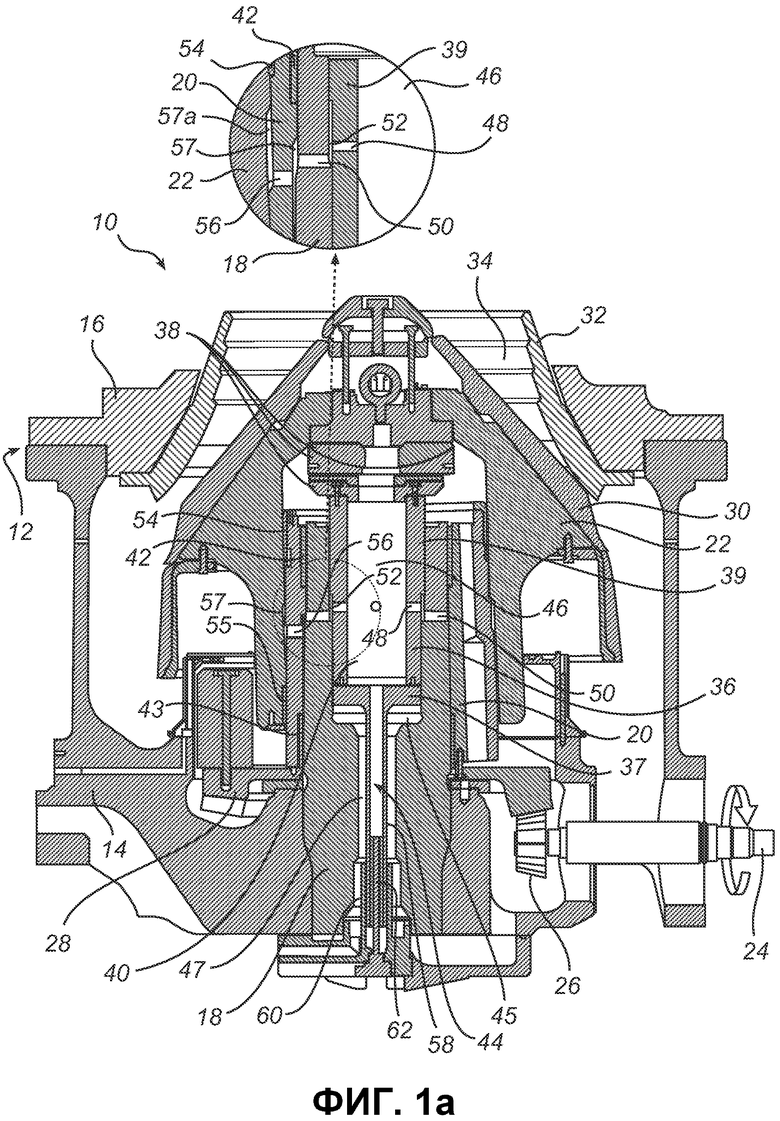

Фиг.1a представляет собой схематичный вид в разрезе конусной дробилки в соответствии с первым вариантом осуществления.

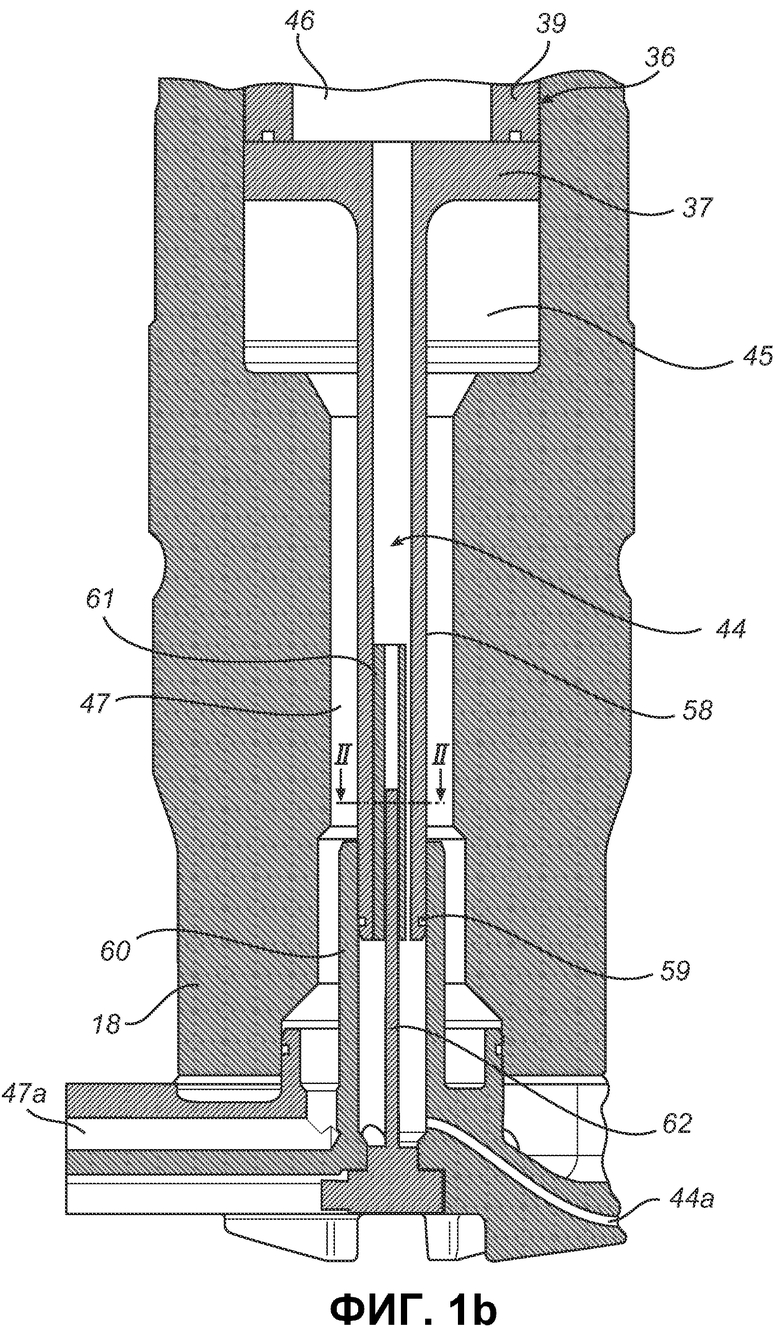

Фиг.1b представляет собой схематичный вид в разрезе нижней части конусной дробилки, показанной на фиг.1а.

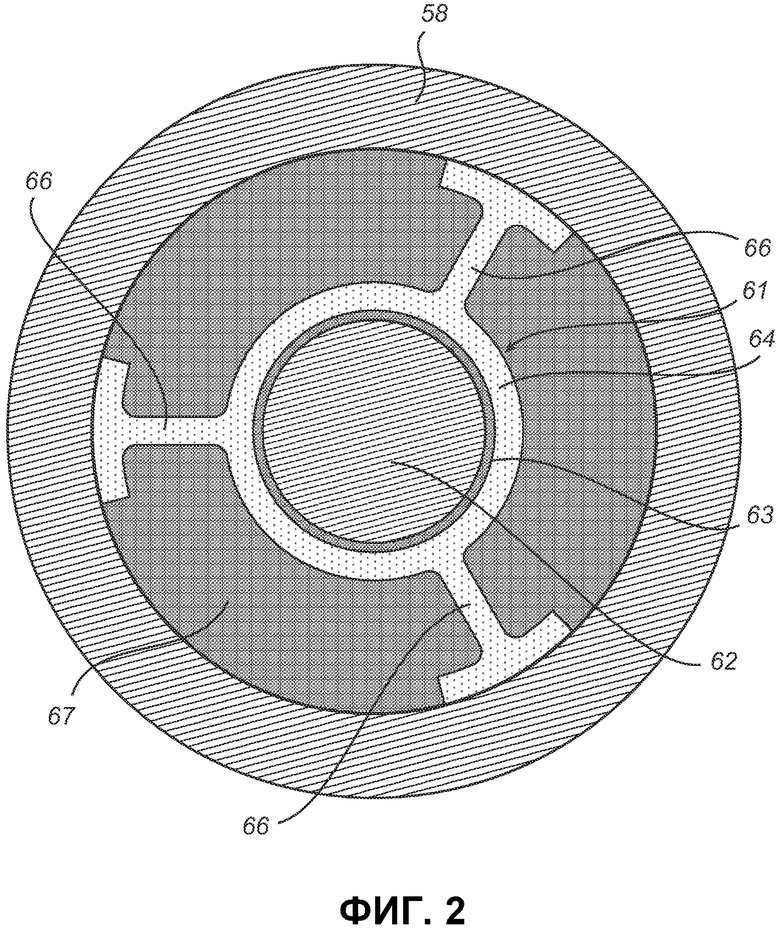

Фиг.2 изображает сечение по линии II-II, показанной на фиг.1b.

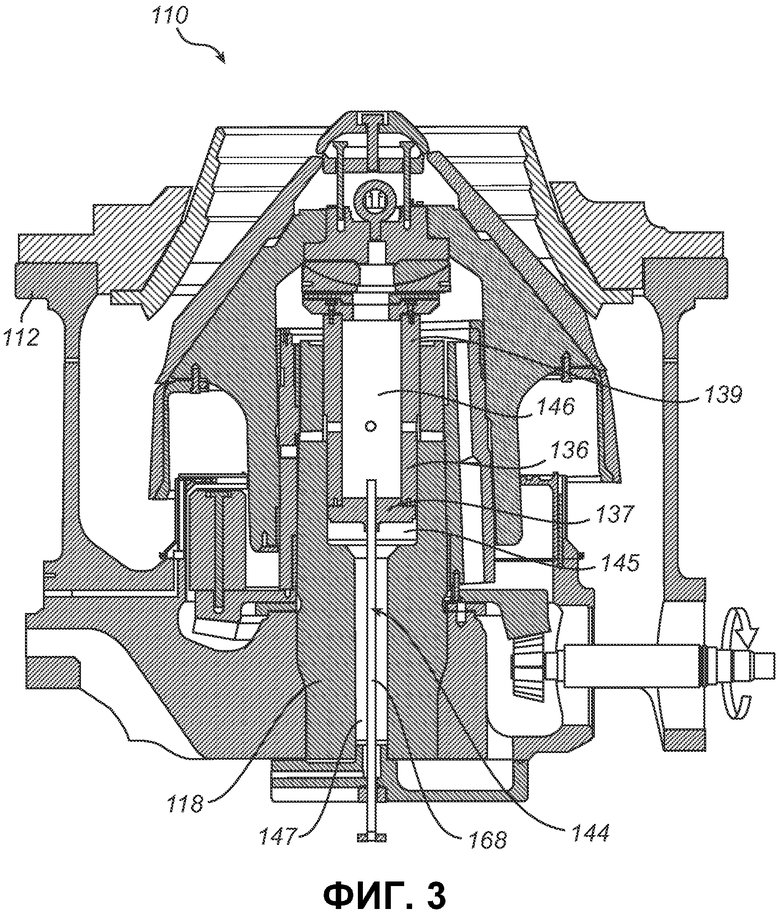

Фиг.3 представляет собой схематичный вид в разрезе конусной дробилки в соответствии с альтернативным вариантом осуществления.

Описание предпочтительных вариантов осуществления

На фиг.1а показан схематичный вид конусной дробилки 10, которая содержит корпус 12, содержащий нижнюю часть 14 корпуса и верхнюю часть 16 корпуса. Вертикальный центральный вал 18 жестко соединен с нижней частью 14 корпуса 12. Вокруг центрального вала 18 установлен с возможностью вращения эксцентрик 20. Вокруг эксцентрика 20 и соответственно вокруг центрального вала 18 установлен с возможностью вращения дробильный конус 22. Приводной вал 24 выполнен с возможностью обеспечения вращения эксцентрика 20 вокруг вала 18 посредством конической шестерни 26 в зацеплении с зубчатым венцом 28, соединенным с эксцентриком 20. Внешняя периферия эксцентрика 20 имеет небольшой наклон относительно вертикальной плоскости, как показано на фиг.1а и, по существу, известно. Наклон внешней периферии эксцентрика 20 означает, что дробильный конус 22 тоже будет иметь небольшой наклон относительно вертикальной плоскости.

Первая футеровка 30 прочно закреплена на дробильном конусе 22. Вторая футеровка 32 прочно закреплена на верхней части 16 корпуса. Между двумя футеровками 30, 32 образован рабочий зазор 34, который в осевом сечении, как показано на фиг.1а, имеет ширину, которая уменьшается в направлении вниз. Когда во время работы дробилки 10 приводной вал 24 вращает эксцентрик 20, дробильный конус 22 будет совершать вращательное движение. Материал, который подлежит измельчению, поступает в рабочий зазор 34 и подвергается измельчению между первой футеровкой 30 и второй футеровкой 32 в результате вращательного движения дробильного конуса 22, во время которого две футеровки 30, 32 то приближаются, то удаляются друг от друга, если смотреть на выбранную точку на второй футеровке 32. Кроме того, дробильный конус 22 и закрепленная на нем первая футеровка 30 будут прокручиваться посредством материала, подвергаемого измельчению, относительно второй футеровки 32. Данное прокручивание вызывает медленное вращение дробильного конуса 22 относительно корпуса 12 в направлении, которое по существу противоположно направлению вращения эксцентрика 20.

Дробильный конус 22 опирается на опорный поршень 36, расположенный внутри полости 40 в валу 18. Опорный поршень 36, который содержит пластину 37 и втулку 39, расположенную над ней, и может быть поднят и опущен гидравлически в полости 40 посредством регулирования количества масла в масляной камере 45 высокого давления, расположенной в полости 40 под опорной пластиной 37. Опорный поршень 36 может быть зафиксирован против вращения относительно центрального вала 18. Задача данного устройства, выполненного с возможностью поднимать и опускать опорный поршень 36 и соответственно поднимать и опускать дробильный конус 22 с закрепленной на нем первой футеровкой 30, помимо прочего, состоит в том, чтобы обеспечить компенсацию истирания и износа футеровок 30, 32, а также обеспечить изменение ширины рабочего зазора 34 с целью получения разных размеров измельчаемого материала.

Дробильный конус 22 опирается на комплект упорных подшипников 38, которые расположены между дробильным конусом 22 и опорным поршнем 36 и поддерживаются опорным поршнем 36. Упорные подшипники 38 обеспечивают наклон дробильного конуса 22 во время его вращательного движения.

Между эксцентриком 20 и валом 18 расположен комплект радиальных подшипников, в виде верхней подшипниковой втулки 42 и нижней подшипниковой втулки 43, предназначенных для восприятия нагрузки, которая возникает во время измельчения. Подшипниковые втулки 42, 43 обычно изготовлены из подшипникового материала, например из бронзы. Обе подшипниковые втулки 42, 43 размещены в верхнем и нижнем углублении в эксцентрике 20.

Конусная дробилка 10 также содержит смазочный маслопровод 44 для подачи смазочного масла из масляной емкости (не показанной) в камеру 46 для смазочного масла, расположенную в полости 40 над опорной пластиной 37. Опорный поршень 36 выполнен с возможностью перемещения в вертикальном направлении посредством регулирования количества масла в масляной камере 45 высокого давления под опорной пластиной 37. Между пластиной 37 опорного поршня 36 и внутренней ограничивающей поверхностью вала 18 размещено уплотнительное средство (не показанное), которое предотвращает утечку масла под высоким давлением из масляной камеры 45 высокого давления в камеру 46 для смазочного масла. Масло под высоким давлением может быть подано в камеру 45 через маслопровод 47 высокого давления, расположенный за пределами смазочного маслопровода 44. Во время работы дробилки 10 масло в камере 45 для масла под высоким давлением обычно имеет абсолютное давление в пределах примерно 60-130 бар. Посредством перемещения опорного поршня 36 в вертикальном направлении, которое обеспечивается посредством масла под высоким давлением, вводимого в и выводимого из камеры 45 для масла под высоким давлением, может быть установлена требуемая ширина рабочего зазора 34. Таким образом, при регулировании рабочего зазора 34 опорный поршень 36 перемещается в вертикальном направлении. Смазочный маслопровод 44, который проходит через опорный поршень 36, выполнен с возможностью отслеживания перемещения опорного поршня 36 в вертикальном направлении. Маслопровод 44, который показан в увеличенном виде на фиг.1b, содержит в данном варианте осуществления телескопическую трубу, содержащую две трубы 58, 60, которые выполнены с возможностью аксиального перемещения друг относительно друга. Внешний диаметр верхней трубы 58 немного меньше внутреннего диаметра нижней трубы 60, чтобы обеспечить телескопическое перемещение между двумя трубами 58, 60. В канавке в нижнем конце верхней трубы 58 расположено уплотнительное кольцо 59.

Как показано на увеличенной части на фиг.1а, опорная втулка 39 и вал 18, каждый, содержит ряд каналов 48 и 50, по которым смазочное масло может перемещаться из камеры 46 для смазочного масла в подшипниковые втулки 42 и 43, расположенные между эксцентриком 20 и валом 18. Опорная втулка 39 на своей внешней стороне содержит кольцеобразную канавку 52, соединенную с выходом каналов 48, образованных в опорной втулке 39. Кольцеобразная канавка 52 обеспечивает подвод необходимого количества смазочного масла из камеры 46 для смазочного масла в подшипниковые втулки 42, 43, независимо от вертикального положения опорного поршня 36. Таким образом, данное смазочное масло подводится в подшипниковые втулки 42, 43 из камеры 46 для смазочного масла через каналы 48 и 50 и также канавку 52.

Дробилка 10 дополнительно содержит второй комплект радиальных подшипников, в виде подшипниковых втулок 54 и 56, которые размещены между эксцентриком 20 и дробильным конусом 22 для восприятия радиальных нагрузок во время работы дробилки 10. Для обеспечения подачи смазочного масла из камеры 46 для смазочного масла в подшипниковые втулки 54, 55, эксцентрик 20 содержит ряд каналов 56. Во время работы дробилки 10 эксцентрик 20 вращают, в то время как вал 18 остается неподвижным, и таким образом эксцентрик 20 и, следовательно, каналы 56, расположенные в эксцентрике 20, перемещаются относительно каналов 50, расположенных в валу 18. Для обеспечения подвода достаточного количества смазочного масла в подшипниковые втулки 54 и 55 вал 18 на своей внешней стороне содержит кольцеобразную канавку 57, соединенную с выходом каналов 50, расположенных в валу 18. Кольцеобразная канавка 57 обеспечивает непрерывную подачу смазочного масла в подшипниковые втулки 54 и 55. Таким образом, данное смазочное масло подводится в подшипниковые втулки 54 и 55 из камеры 46 для смазочного масла через каналы 48, 50, 56 и канавки 52 и 57. Как показано на увеличенной части фиг.1а, на внешней стороне эксцентрика 20 и/или на внутренней ограничивающей поверхности дробильного конуса 22 может быть выполнена дополнительная кольцеобразная канавка 57а для того, чтобы смазочное масло, выходящее из каналов 56, быстро достигало подшипниковых втулок 54, 55 независимо от взаимного углового и вертикального положения дробильного конуса 22 и эксцентрика 20.

Как показано на фиг.1b, верхняя труба 58 телескопического смазочного маслопровода 44 жестко соединена с пластиной 37 опорного поршня, а его нижняя труба 60 жестко соединена с корпусом 12. Верхняя труба 58 выполнена с возможностью перемещения относительно нижней трубы 60. Таким образом, благодаря своему телескопическому исполнению смазочный маслопровод 44 способен отслеживать перемещение опорного поршня 36 в вертикальном направлении во время регулирования ширины рабочего зазора 34. Смазочный маслопровод 44 соединен со смазочной емкостью (не показанной), из которой посредством насоса (не показанного) смазочное масло может быть подано в камеру 46 для смазочного масла. Как было указано выше, камера 46 для смазочного масла соединена с подшипниковыми втулками 42 и 43 посредством каналов 48 и 50 в опорной втулке 39 и валу 18. Таким образом, смазочное масло, которое подается в камеру 46 для смазочного масла через маслопровод 44, может быть подведено вперед относительно подшипниковых втулок 42 и 43. Тот факт, что масло, подаваемое в камеру 46 для смазочного масла, находится под некоторым давлением, означает, что масло будет подведено в верхнюю подшипниковую втулку 42 и в нижнюю подшипниковую втулку 43. Масло в камере 46 для смазочного масла обычно имеет избыточное давление в пределах примерно 1-10 бар. Каналы 56, расположенные в эксцентрике, обеспечивают также подвод смазочного масла, как было описано выше, в подшипниковые втулки 54 и 55, расположенные между эксцентриком 20 и дробильным конусом 22.

Как показано на фиг.1b, смазочный маслопровод 44 содержит измерительное устройство, в виде индуктивного датчика 62, который определяет положение верхней трубы 58, в вертикальном направлении, относительно положения нижней трубы 60 в вертикальном направлении. Таким образом, можно определять ширину рабочего зазора 34, поскольку верхняя труба 58 жестко соединена с опорным поршнем 36, поддерживающим дробильный конус 22. Индуктивный датчик 62 может быть соединен с элементом управления, который, на основе данных измерений, получаемых из датчика 62, может автоматически регулировать рабочий зазор 34 в соответствии с требуемой шириной.

Таким образом, как показано на фиг.1b, масло под высоким давлением может быть подведено к маслопроводу 47 высокого давления через входной канал 47а масла под высоким давлением, расположенный в нижней части дробилки, при этом смазочное масло может быть подведено к смазочному маслопроводу 44 через входной канал 44а смазочного масла, расположенный в нижней части дробилки. Таким образом, масло под высоким давлением и смазочное масло, которые имеют разные давления и которые также, как вариант, могут иметь разные свойства, могут быть поданы отдельно и независимо друг от друга в соответствующую часть полости 40, которая разделена пластиной 37 на камеру 45 для масла под высоким давлением и камеру 46 для смазочного масла.

Нижний конец индуктивного датчика 62 жестко соединен с корпусом 12. Индуктивный датчик 62 окружен трубой 61 для датчика, которая зафиксирована внутри верхней трубы 58. Индуктивный датчик 62 способен регистрировать положение трубы 61 для датчика в вертикальном направлении, и таким образом может быть определено положение верхней трубы 58 в вертикальном направлении.

На фиг.2 показано сечение по линии II-II, показанной на фиг.1b, т.е. поперечное сечение верхней трубы 58, трубы 61 для датчика и индуктивного датчика 62, если смотреть сверху. В данном варианте осуществления туба 61 для датчика состоит из центральной трубы 64 и трех Т-образных ножек 66. Между центральной трубой 64 и индуктивным датчиком 62 имеется узкий зазор 63. Предпочтительно, центральная труба 64 выполнена так, что между индуктивным датчиком 62 и центральной трубой 64 образуется кольцеобразная канавка 63 шириной приблизительно 1 мм. В результате «плотной» посадки между датчиком 62 и центральной трубой 64 обеспечивается очень устойчивое и надежное измерение положения верхней трубы 58 в вертикальном направлении. В качестве датчика 62 может быть использован, например, индуктивный датчик типа EDS, выпускаемый компанией Micro Epsilon, Ортенбург, Германия.

Ножки 66 закреплены на внутренней ограничительной поверхности верхней трубы 58 и, таким образом, удерживают трубу 64 в центре в смазочном маслопроводе 44. Ножки 66 также способствуют образованию камеры 67, расположенной между центральной трубой 64 и внутренней ограничительной поверхностью верхней трубы 58 и образующей часть смазочного маслопровода 44. Это означает, что в камере 67, т.е. между центральной трубой 64 и внутренней ограничительной поверхностью верхней трубы 58, смазочное масло может легко проходить через датчик 62 на своем пути через смазочный маслопровод 44.

На фиг.3 схематично показана конусная дробилка 110 в соответствии с альтернативным вариантом осуществления, в котором элементы из варианта осуществления, показанного на фиг.1а, сочетаются с новыми элементами. Поэтому на фиг.3 ссылочные позиции указывают элементы, которые подобны или аналогичны элементам, используемым в вышеописанном варианте осуществления.

В данном варианте осуществления вместо телескопической трубы дробилка 110 содержит смазочный маслопровод 144 в виде трубы 168 для смазочного масла, которая жестко соединена с корпусом 112 и вокруг которой размещена с возможностью перемещения пластина 137 опорного поршня 136. Таким образом, труба 168 для смазочного масла подводит смазочное масло из резервуара (не показанного) смазочного масла в камеру 146 для смазочного масла, расположенную над пластиной 137, через отверстие в центре пластины 137.

Во время регулирования ширины рабочего зазора, опорный поршень 136, с содержащимися в нем опорной пластиной 137 и втулкой 139, перемещается вертикально относительно трубы 168 для смазочного масла, поскольку труба 168 для смазочного масла жестко соединена с корпусом 112. Между пластиной 137 и внутренней ограничительной поверхностью вала 118, а также между трубой 168 для смазочного масла и пластиной 137, размещены уплотнительные устройства для предотвращения утечки масла под давлением из масляной камеры 145 высокого давления в камеру 146 для смазочного масла.

Таким образом, труба 168 для смазочного масла проходит через пластину 137 вверх в камеру 146 для смазочного масла. Труба 168 для смазочного масла проходит достаточно далеко вверх в камеру 146 для смазочного масла, так что выходное отверстие трубы 168 всегда расположено выше пластины 137. Таким образом, из масляного резервуара (не показанного) через трубу 168 для смазочного масла смазочное масло может подаваться в камеру 146 для смазочного масла независимо от положения опорного поршня 136 в вертикальном направлении. Масло под высоким давлением может быть подано в расположенную ниже камеру 145 через маслопровод 147 высокого давления, расположенный за пределами трубы 168.

Необходимо понимать, что возможно множество модификаций вышеописанных вариантов осуществления в пределах объема изобретения, который определен прилагаемой формулой изобретения.

Выше было описано, что опорный поршень 36 содержит кольцеобразную канавку 52 для обеспечения подачи достаточного количества масла в подшипниковые втулки 42, 43. В альтернативном варианте осуществления, размеры каналов 48, образованных в опорном поршне 36, приспособлены для обеспечения подвода масла вперед через вал 18 независимо от вертикального положения опорного поршня 36. Таким образом, данные каналы могут быть овальными или прямоугольными и/или иметь другую форму, что означает, что смазочное масло может быть подведено в подшипниковые втулки, независимо от вертикального положения опорного поршня 36.

В первом описанном варианте осуществления датчик расположен в трубе для датчика, содержащей выступающие ножки. В альтернативном варианте осуществления, труба 61 для датчика не содержит выступающих ножек, а состоит только из трубы 64, которая прикреплена к участку внутренней ограничительной поверхности верхней трубы 58. Таким образом, в данном варианте осуществления труба датчика расположена не в центре верхней трубы, а установлена неподвижно, например, посредством сварки, на внутренней стенке верхней трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка | 2020 |

|

RU2813751C2 |

| Противовес с двумя масляными камерами | 2015 |

|

RU2671483C2 |

| КОНУСНАЯ ДРОБИЛКА С ПОРШНЕМ | 2012 |

|

RU2562945C2 |

| ОПОРНОЕ УСТРОЙСТВО ДЛЯ КОНУСНОЙ ДРОБИЛКИ ПРИ РАБОТЕ В РЕЖИМЕ ХОЛОСТОГО ХОДА | 2010 |

|

RU2520642C2 |

| МЕХАНИЗМ ПРИВОДА ДЛЯ ДРОБИЛЬНОЙ МАШИНЫ | 2021 |

|

RU2812038C1 |

| Конусная дробилка с усовершенствованной гидравлической системой | 2023 |

|

RU2802938C1 |

| УПОРНЫЙ ПОДШИПНИК КОНУСНОЙ ДРОБИЛКИ И СПОСОБ ПОДДЕРЖАНИЯ ВЕРТИКАЛЬНОГО ВАЛА В ТАКОЙ ДРОБИЛКЕ | 2009 |

|

RU2508942C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ БЛОКИРОВОЧНОЙ СИСТЕМЫ | 2012 |

|

RU2617608C2 |

| ДРОБИЛКА, УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ МИНЕРАЛЬНОГО МАТЕРИАЛА И СПОСОБ ЭКСПЛУАТАЦИИ УПОРНОГО ПОДШИПНИКА В ДРОБИЛКЕ | 2015 |

|

RU2670918C9 |

| ВЕРТИКАЛЬНО-РАЗЪЕМНАЯ ФУТЕРОВКА ЧАШИ ДЛЯ КОНУСНОЙ ДРОБИЛКИ | 2014 |

|

RU2655835C2 |

Изобретение относится к устройствам для дробления и измельчения различных материалов, в частности к конусным дробилкам. Конусная дробилка 10 содержит расположенный с возможностью вращения на вертикальном валу 18 дробильный конус 22, на котором закреплена первая футеровка 30, и корпус 12, на котором закреплена вторая футеровка 32. Вторая футеровка 32 вместе с первой футеровкой 30 образуют рабочий зазор 34. Опорный поршень 36 расположен внутри полости 40 вала 18 и выполнен с возможностью перемещения в вертикальном направлении для регулирования ширины рабочего зазора. Эксцентрик 20 посредством, по меньшей мере, одного радиального подшипника 42 установлен с возможностью вращения вокруг вала 18. Конусная дробилка 10 содержит маслопровод 44, расположенный в полости 40 и проходящий через содержащуюся в опорном поршне 36 поршневую пластину 37 для подачи смазочного масла в камеру 46. Камера 46 расположена, по меньшей мере, частично в полости 40 над пластиной 37 опорного поршня 36. При этом камера 46 для смазочного масла соединена с радиальным подшипником 42 посредством выполненного в валу 18 канала 50. Конусная дробилка характеризуется уменьшенным механическим истиранием и износом радиальных подшипников. 11 з.п. ф-лы, 4 ил.

1. Конусная дробилка, содержащая дробильный конус (22), установленный с возможностью вращения вокруг, по существу, вертикального вала (18) с закрепленной на нем первой футеровкой (30), корпус (12) с закрепленной на нем второй футеровкой (32), при этом вторая футеровка (32) вместе с первой футеровкой (30) образуют рабочий зазор (34), опорный поршень (36), расположенный в полости (40) вала (18), поддерживающий дробильный конус (22) и выполненный с возможностью перемещения в вертикальном направлении для регулирования ширины рабочего зазора (34), эксцентрик (20), установленный с возможностью вращения вокруг вала (18) посредством, по меньшей мере, одного радиального подшипника (42), и приводное устройство (24), выполненное с возможностью вращения эксцентрика (20) для осуществления дробильным конусом (22), установленным с возможностью вращения на эксцентрике (20), вращательного маятникового движения для измельчения материала, вводимого в рабочий зазор (34), отличающаяся тем, что содержит маслопровод (44), размещенный в полости (40) и проходящий через поршневую пластину (37), содержащуюся в опорном поршне (36), для подачи смазочного масла в камеру (46) для смазочного масла, расположенную, по меньшей мере, частично в полости (40) над поршневой пластиной (37) и соединенную с радиальным подшипником (42) посредством канала (50), выполненного в валу (18).

2. Конусная дробилка по п.1, содержащая масляную камеру (45) высокого давления, расположенную, по меньшей мере, частично в полости (40) под поршневой пластиной (37), при этом ширина рабочего зазора (34) регулируется посредством регулирования количества масла в ней.

3. Конусная дробилка по п.1 или 2, в которой маслопровод (44) содержит измерительное устройство для определения положения первой футеровки (30) в вертикальном направлении относительно положения второй футеровки (32) в вертикальном направлении.

4. Конусная дробилка по п.3, в которой маслопровод (44) содержит телескопическую трубу, содержащую первую трубу (58) и вторую трубу (60).

5. Конусная дробилка по п.4, в которой первая труба (58) жестко соединена с поршневой пластиной (37), содержащейся в опорном поршне (36), а вторая труба (60) жестко соединена с корпусом (12).

6. Конусная дробилка по п.5, которая содержит измерительное устройство (62) для определения положения первой трубы (58) относительно второй трубы (60) для определения положения первой футеровки (30) в вертикальном направлении относительно положения второй футеровки (32) в вертикальном направлении.

7. Конусная дробилка по п.6, в которой измерительное устройство представляет собой индуктивный датчик (62).

8. Конусная дробилка по п.7, в которой измерительное устройство (62) проходит через вторую трубу (60) и определяет положение первой трубы (58).

9. Конусная дробилка по п.8, в которой маслопровод (44) содержит трубу (61) для датчика, неподвижно расположенную в первой трубе (58) и, по меньшей мере, частично охватывающую измерительное устройство (62).

10. Конусная дробилка по п.9, в которой упомянутая труба (61) для датчика содержит, по меньшей мере, одну выступающую ножку (66).

11. Конусная дробилка по п.9, в которой измерительное устройство (62) размещено в двухстенной трубе для датчика, по меньшей мере, частично охватывающей измерительное устройство (62).

12. Конусная дробилка по п.1 или 2, в которой маслопровод (144) содержит трубу (168) для смазочного масла, неподвижно установленную в корпусе (112), при этом вокруг нее расположена с возможностью перемещения поршневая пластина (137), содержащаяся в опорном поршне (136).

| Способ контроля отклонений от соосности цилиндрических поверхностей | 1984 |

|

SU1397701A1 |

| Конусная инерционная дробилка | 1985 |

|

SU1291202A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1999 |

|

RU2178339C2 |

| US 6213418 B1, 10.04.2001 | |||

| GB 689960 A, 08.04.1953 | |||

| Конусная инерционная дробилка | 1976 |

|

SU605633A1 |

Авторы

Даты

2014-07-27—Публикация

2010-06-22—Подача