Изобретение относится к области тяжелого машиностроения, к дробильному измельчительному оборудованию, в частности к конусным дробилкам, и может быть использовано в технологических процессах строительной и горно-обогатительной отраслях промышленности.

Из уровня техники известно устройство конусной эксцентриковой дробилки. Дробилка содержит корпус с наружным конусом и размещенным внутри него внутренним подвижным конусом. Обращенные друг к другу поверхности конусов образуют камеру дробления. Подвижный конус жестко фиксируется на главном вертикальном валу дробилки. В верхней части корпуса расположен узел подвеса главного вертикального вала. Нижней частью главный вертикальный вал свободно вставляется в наклонную эксцентриковую втулку, которая в свою очередь вставляется в эксцентриковый стакан, образуя узел эксцентрика. Главный вал опирается на опорный подшипник. Узел эксцентрика через зубчатую передачу соединен с горизонтальным приводным валом, который соединен с электродвигателем.

Приводной электродвигатель дробилки вращает узел эксцентрика с постоянной скоростью через зубчатую передачу. Вращение узла эксцентрика приводит нижнюю часть главного вала в круговое движение. В верхней части главного вала находится подшипник траверсы, служащий в качестве центральной точки для его кругового движения. Геометрическая ось вала описывает конусную поверхность с вершиной в точке подвеса. При этом внутренний подвижный конус будет обкатывать вдоль внутренней поверхности неподвижного конуса. Процесс дробления материала происходит в камере дробления, образованной между конусами, куда материал подается из питателя, расположенного сверху дробилки.

Круговое движение главного вала обуславливает постоянное изменение расстояния между поверхностями подвижного и неподвижного конусов. Когда это расстояние уменьшается, то дробимый материал подвергается сжимающему напряжению и разрушается. После того, как подвижный конус отходит от неподвижного, расстояние увеличивается и выдробленный материал проходит вниз в разгрузочную течку под действием собственного веса. Ширину камеры дробления принято характеризовать минимальным расстоянием между дробящими конусами, называемым разгрузочным зазором. Величина разгрузочного зазора прежде всего влияет на размер фракций выдробленного материала.

Рабочие поверхности дробящих конусов футерованы специальной броней, которая изнашивается в процессе работы и подлежит замене. Износ броней приводит к увеличению размера разгрузочного зазора, поэтому его требуется корректировать в процессе работы. Регулировка разгрузочного зазора позволяет компенсировать износ рабочих поверхностей конусов и поддерживать размер зазора в заданном значении, а также позволяет задавать различный размер фракций выдробленного материала.

В эксцентриковой дробилке может быть установлена демпфирующая гидравлическая система поддержки главного вала. Демпфирующая система является опорой главного вала и регулирует его положение по высоте за счет динамического изменения давления в рабочей полости гидроцилиндра. Перемещая главный вал вверх и вниз, и следовательно перемещая вместе с ним внутренний подвижный конус, можно регулировать размер разгрузочного зазора.

Также демпфирующая система предназначена для обеспечения защиты от перегрузок, вызванных так называемыми «недробимыми телами» - случайными металлическими включениями и/или другими фрагментами материала, не поддающимися дроблению. Демпфирующая система позволяет увеличить разгрузочный зазор, пропустить недробимые тела, а затем вернуть главный вал и дробящий конус в предустановленное рабочее положение.

Из уровня техники известно, что обеспечение выполнения условия внутрислойного дробления является наиболее эффективным способом разрушения материала в камере дробления. Для обеспечения условия внутрислойного дробления в дробилке сила дробления, действующая на материал, должна постоянно находится в заданных расчетных пределах, определенных исходя из баланса сил и физических характеристик сопротивления дробимого материала.

Сложности регулировки параметров конусной эксцентриковой дробилки заключается в том, что сила дробления меняется непрерывно и с большой скоростью. Это приводит как к риску создания повышенных нагрузок, так и к риску возникновения недогрузки. Повышенные нагрузки могут приводить к возникновению пиковых значений и к риску создания аварийных ситуаций. Недогрузки могут приводить к невыполнению условий, необходимых для внутрислойного дробления, тем самым к снижению технологический показателей, в первую очередь к снижению степени дробления.

Поэтому для эксцентриковых дробилок разработана специальная демпфирующая гидравлическая система, в задачи которой входит быстро и в режиме реального времени реагировать на изменения силы дробления, погашать пиковые и компенсировать низовые нагрузки, возвращая параметры к предустановленным значениям.

Из уровня техники известно изобретение «Устройство предотвращения перегрузки в дробилках», патент GB1517963(A), приоритет 01.07.1975 в котором предложена конструкция демпфирующей гидравлической системы.

В настоящий момент дробилки с гидравлическими системами защиты от перегрузок получили широкое распространение в отрасли. Конусные эксцентриковые дробилки, имеющие подобные системы, подробно описаны в открытых источниках, см. например,

https://www.rockprocessing.sandvik/en/products/stationary-crushers-and-screens/stationary-cone-crushers/

или https://www.911metallurgist.com/blog/tramp-steel-cone-crusher-hydroset

Однако на практике выясняется, что гидравлика работает недостаточно динамично и имеет целый ряд других ограничений, поэтому в конструкциях дробилок применяют различные дополнительные решения, направленные на улучшение качества работы демпфирующей системы.

Из уровня техники известно изобретение «ОСЛАБЛЕНИЕ КОЛЕБАНИЙ ДАВЛЕНИЯ В ДРОБИЛКАХ», публикация WO 2009/123531, дата 08.10.2009, патент RU2487761, принимаемое за прототип.

Целью изобретения прототипа являлось создание дробильной системы со встроенной системой ослабления колебаний, в которой риски усталостного разрушения конструкции были бы снижены, а нагрузка может быть увеличена без уменьшения срока службы дробилки.

Предложенный в прототипе дробильный агрегат содержит корпус, первую дробящую поверхность и вторую дробящую поверхность для дробления материала между ними, а также демпфирующую гидравлическую систему для регулирования разгрузочного зазора путем регулирования положения первой дробящей поверхности посредством гидравлической системы. Гидравлическая система содержит гидравлический цилиндр, заполненный гидравлической жидкостью и поршень, выполненный в виде закрытого стакана. Гидравлическая система дополнительно содержит гидроаккумулятор 26, соединенный с гидравлическим цилиндром посредством трубы для рабочей гидравлической жидкости, аккумулятор содержит отдельную камеру для рабочей гидравлической жидкости и отдельную камеру для газа. Аккумулятор предварительно нагружен до давления предварительного нагружения, равное давлению в камере для газа, когда камера для рабочей гидравлической жидкости пуста, и которое, по меньшей мере, на 0,3 МПа ниже, чем среднее рабочее давление в гидравлическом цилиндре, так что аккумулятор работает, и колебания гидравлического давления, создаваемые в гидравлическом цилиндре во время работы дробильной системы, ослабляются.

Гидравлическая система 16 , согласно Фиг. 1, включенной в описание изобретения прототипа, содержит насос 18, который нагнетает рабочую гидравлическую жидкость в гидравлический цилиндр 10 или из него посредством трубы 20. Клапан 22 сброса давления выполнен с возможностью быстрого сброса рабочей гидравлической жидкости из гидравлического цилиндра 10, в частности, в ситуациях, когда конусная дробилка 2 становится перегруженной. Клапан 22 сброса давления выполнен с возможностью сброса рабочей гидравлической жидкости в резервуар 24, который также служит в качестве зумпфа для насоса 18.

Система 28 управления содержит управляющее устройство 30, которое принимает различные сигналы, характеризующие работу конусной дробилки. Управляющее устройство 30 принимает сигнал от датчика 32 положения, который обеспечивает индикацию текущего вертикального положения вертикального вала 8. Ширина разгрузочного зазора 12 может быть рассчитана исходя из данного сигнала. Кроме того, управляющее устройство 30 принимает сигнал от датчика 34 давления, обеспечивающего индикацию гидравлического давления в гидравлическом цилиндре 10. На основе сигнала датчика 34 давления управляющее устройство 30 может рассчитать фактическое среднее рабочее давление и максимальное давление в конусной дробилке. Управляющее устройство 30 также может принимать сигнал от датчика 36 мощности для измерения мощности, подаваемой к конусной дробилке от двигателя 38, обеспечивающего вращение вертикального вала 8. Вращательное движение вертикального вала 8 выполняется посредством двигателя 38, обеспечивающего приведение в действие эксцентрика 39, в который вставлен вертикальный вал 8. Датчик 36 мощности передает сигнал управляющему устройству 30, показывающий количество оборотов эксцентрика 39.

Управляющее устройство 30 управляет работой насоса 18, в режиме включения/выключения или в режиме пропорционального регулирования, так что насос 18 подает некоторое количество рабочей гидравлической жидкости в гидравлический цилиндр 10, который обеспечивает заданное вертикальное положение вертикального вала 8 и заданную ширину зазора 12. Управляющее устройство 30 также управляет открытием клапана 22 сброса давления. Пики высокого давления, вызываемые недробимым телом, попавшим в зазор 12, обрабатываются управляющим устройством 30, передающим сигнал клапану 22 сброса давления о том, что требуется немедленное открытие.

Таким образом, проблема, связанная с длительными колебаниями гидравлического давления, составляющих 1 секунду и более, устраняется посредством управляющего устройства 30, управляющего насосом 18. Проблема больших и неожиданных пиков давления, вызываемых, например, недробимым телом, устраняется посредством управляющего устройства 30, управляющего клапаном 22 сброса давления.

Преимущество дробильной системы прототипа состоит в том, что усталостные напряжения в дробильной системе могут быть существенно уменьшены, поскольку аккумулятор, сообщенный с гидравлическим цилиндром во время нормальной работы дробильной системы, выполнен с возможностью ослабления почти всех изменений нагрузки, так что нагрузка на дробильную систему и, в частности, давление в гидравлической системе будут варьироваться в значительно меньшей степени по сравнению с известными дробильными системами.

Недостатки предложенной в прототипе системы заключаются в следующем.

Сила дробления в камере дробления меняется непрерывно и с большой скоростью, поэтому демпфирующая система должна реагировать максимально быстро, погашая пиковые нагрузки в режиме реального времени. Использование в гидравлическом контуре гидроаккумулятора, насосов и трубопроводов, работа которых в силу особенностей их конструкции, характеризуется определенной инерцией реакции, делает очень инерционной всю демпфирующую систему в целом.

Инерция, иначе говоря, запаздывание реакции демпфирующей системы, приводит к невозможности отрабатывать критические значения изменения нагрузки настолько быстро и резко, насколько это требуется для безаварийной работы дробилки. Корректировка изменения нагрузки с опозданием в свою очередь приводит к недостаточному ослаблению пиковых значений, которые успевают оказать негативное влияние на дробильный агрегат ранее, чем система успевает их скорректировать.

Из анализа прототипа можно сделать вывод о том, что для поставленных задач целесообразно использовать устройства с низкой, а лучше с отсутствующей инерцией реагирования.

Описанная в прототипе система, включающая трубопроводы и резервуары для гидравлической жидкости, является излишне сложной, а также физически расположенной на значительном безопасном расстоянии от дробилки. Следовательно, для сокращения времени ответа демпфирующая система должна быть расположена в непосредственной близости от дробилки, или непосредственно в ней, но таким образом, чтобы надежность и долговечность ее работы не подвергалась бы значительному риску.

В связи с изложенным выше, целью настоящего изобретения является повышение технологических параметров конусной дробилки, в частности, степени дробления. Значительное увеличение степени дробление можно добиться за счет создания условий для постоянного внутрислойного дробления материала в камере дробления. Условия для внутрислойного дробления достигаются, когда поток дробимого материала находится в постоянном плотном контакте с дробящими поверхностями конусов.

Для этого необходимо создать дробильный агрегат с эффективной системой поддержки главного вала и внутреннего дробящего конуса, предназначенной для уменьшения отрицательных воздействий неожиданных, резких и/или значительных изменений динамической нагрузки.

Такая система поддержки должна обладать максимально быстрой скоростью реагирования для работы в режиме реального времени с минимальными задержками.

Целесообразно для создания такой системы использовать механические упругие элементы, поскольку, как известно из уровня техники, они обладают самой минимальной инерцией реагирования.

Целесообразно интегрировать такую систему поддержки в конструкцию конусной дробилки наряду с уже существующей демпфирующей гидравлической системой, известной из уровня техники, которая широко применяется в отрасли и решает сходные задачи.

Не целесообразным представляется для решения поставленных задач значительно изменять и/или увеличивать размер дробильного агрегата; или сопровождать агрегат дополнительными внешними устройствами.

Поставленная цель может быть достигнута путем усовершенствования известной конструкции конусной дробилки с демпфирующей гидравлической системой путем внедрения в уже существующую конструкцию блока упругих механических элементов, например пружин или пружинных блоков.

Поставленную цель решает конусная дробилка с усовершенствованной гидравлической системой, содержит корпус, наружный конус и размещенный внутри него внутренний конус, образующие между собой камеру дробления,

вертикальный вал внутреннего конуса размещен в узле эксцентрика, соединенном с электроприводом,

при этом вертикальный вал через опорный подшипник опирается на демпфирующую гидравлическую систему, выполненную с возможностью регулировки положения внутреннего конуса и содержащую корпус гидроцилиндра с установленным в нем основным поршнем и с камерой для гидравлической жидкости,

соединенный с гидроаккумулятором и с гидронасосом посредством трубопроводов,

отличающаяся тем, что

усовершенствованная гидравлическая система содержит основной поршень, установленный внутри корпуса гидроцилиндра, выполненный в форме открытого стакана,

так что в его внутренней полости дополнительно размещены

стопорный блок и блок упругих элементов, на который опирается подвижный поршень, выполненный в форме шайбы с центральным отверстием, выполненный с возможностью перемещаться внутри основного поршня,

над подвижным поршнем размещен подпятник,

на который опираются опорный подшипник и вертикальный вал внутреннего конуса.

Конусная дробилка с усовершенствованной гидравлической системой может иметь следующие дополнительные отличия.

Блок упругих элементов состоит по меньшей мере из одной витой металлической пружины.

Блок упругих элементов состоит из двух и более витых металлических пружин, размещенных вокруг центральной оси симметрии основного поршня.

Блок упругих элементов состоит по меньшей мере из одного блока тарельчатых пружин расположенных так, чтобы ось симметрии пружинного блока совпадала с осью симметрии основного поршня.

Стопорный блок состоит по крайней мере из одного металлического цилиндра, имеющего плоское основание и резьбовой палец на верхней поверхности, а нижняя поверхность шайбы подвижного поршня имеет по крайней мере одно соответствующее резьбовое отверстие для фиксации в нем упомянутого резьбового пальца цилиндра.

Подвижный поршень выполнен в форме шайбы такого размера, чтобы внешний диаметр шайбы соответствовал внутреннему диаметру основного поршня, с учетом технологических зазоров.

В толще шайбы подвижного поршня выполнен по меньшей мере один горизонтальный маслопроводящий канал.

Снаружи по всей окружности обода шайбы подвижного поршня выполнена по меньшей мере одна канавка для пластикового кольца.

Под каждую витую металлическую пружину в донной части стакана основного поршня выполнена приемная выемка таким образом, чтобы пружина вставала в соответствующую выемку и была в ней зафиксирована.

Под каждую витую металлическую пружину на нижней поверхности шайбы подвижного поршня выполнена приемная выемка таким образом, чтобы пружина вставала в соответствующую выемку и была в ней зафиксирована.

Подпятник выполнен в виде тонкой шайбы с центральным отверстием, на верхней поверхности которой имеются маслопроводящие канавки.

Между подвижным поршнем и подпятником расположен фиксирующий штифт предотвращения осевого проворота упомянутых деталей друг относительно друга, для которого на нижней поверхности шайбы подпятника выполнена выемка соответствующего размера, и на верхней поверхности шайбы подвижного поршня выполнена выемка соответствующего размера, так чтобы фиксирующий штифт полностью в них помещался.

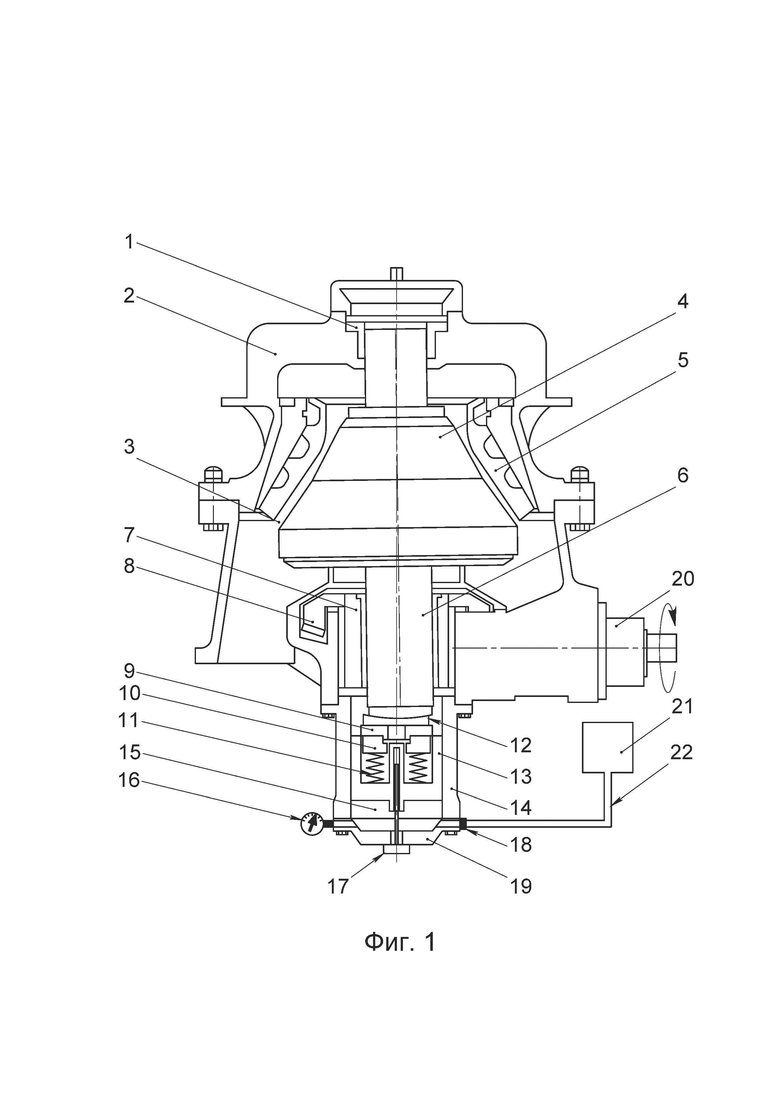

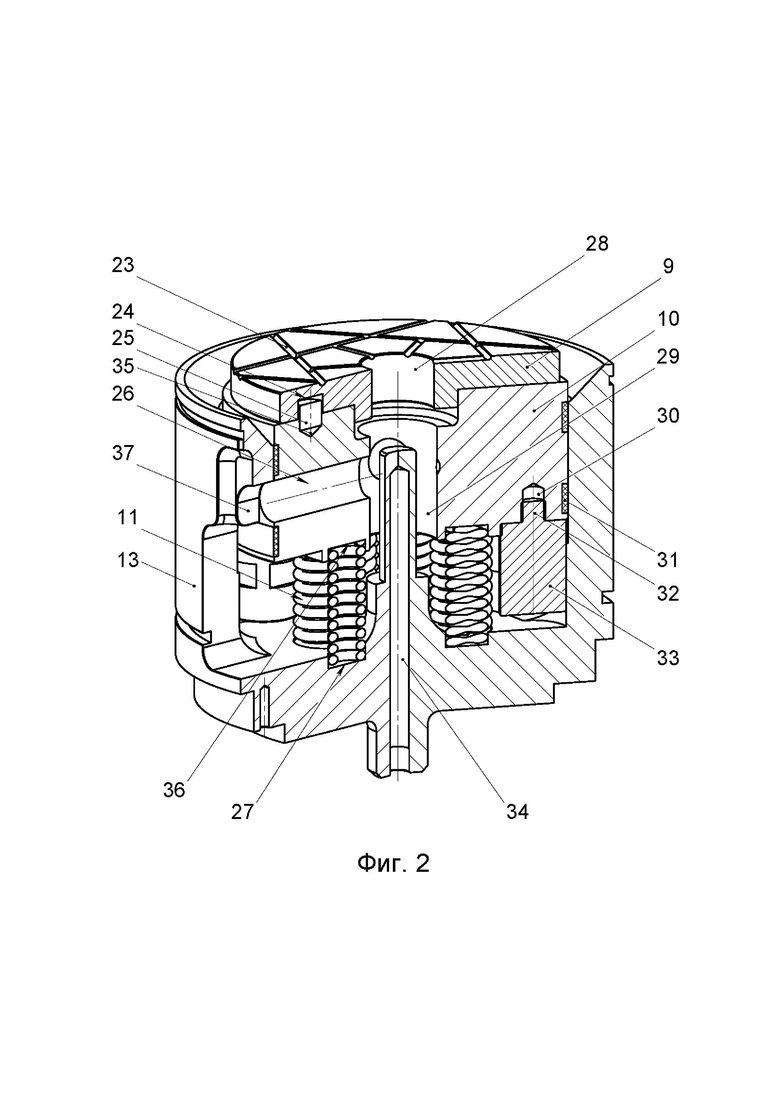

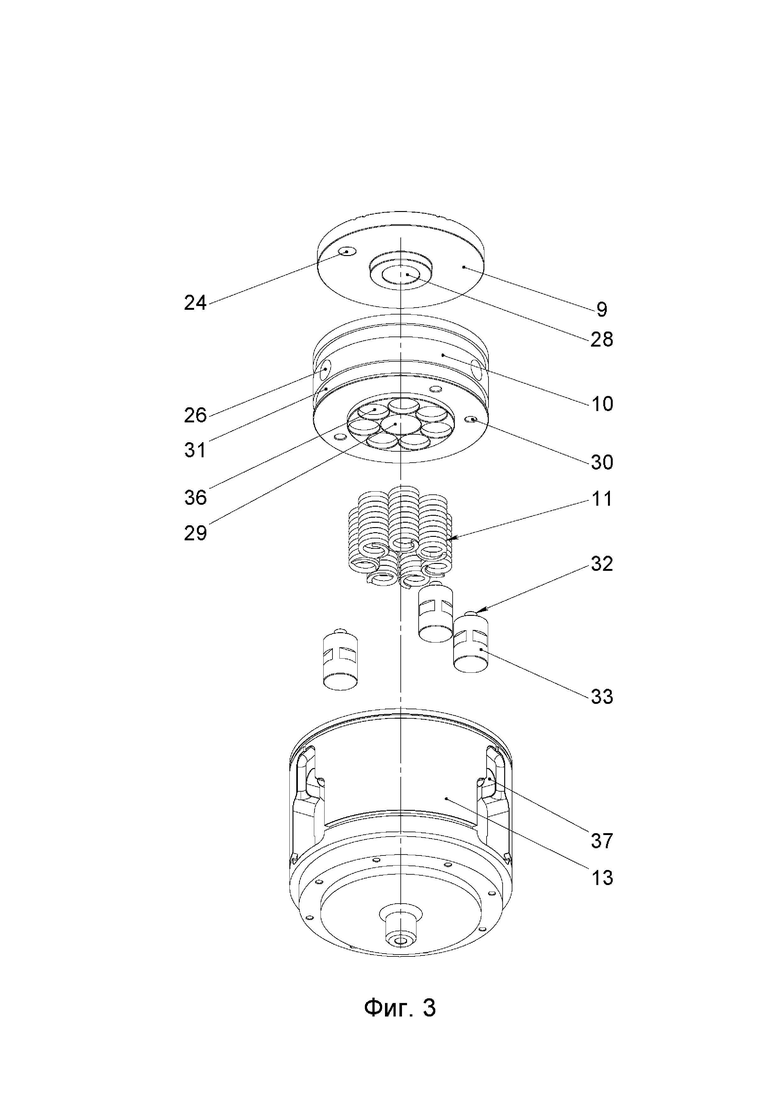

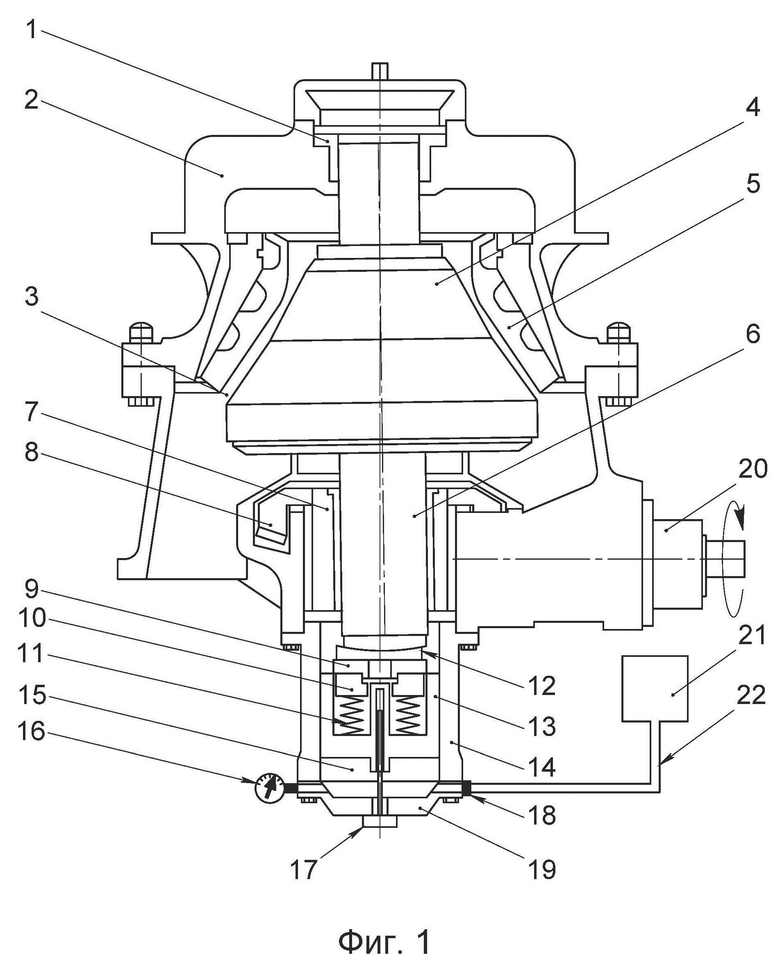

Изобретение иллюстрируется тремя фигурами.

Фиг. 1 представляет конусную дробилку с усовершенствованной гидравлической системой в разрезе.

Фиг. 2 представляет усовершенствованный гидроцилиндр в сборе.

Фиг. 3 представляет элементы, входящие в усовершенствованный гидроцилиндр.

Изобретение реализуется следующим образом.

В корпусе 2 конусной дробилки установлен неподвижный конус 5, внутри которого размещен подвижный дробящий конус 4, как это показано на фиг. 1. Обращенные друг к другу поверхности конусов 4 и 5 образуют камеру дробления, которая характеризуется наличием разгрузочного зазора 3. Подвижный конус 3 фиксируется на вертикальном валу 6 . В верхней части корпуса 2 расположен подшипник траверсы 1 вертикального вала 6. Нижняя часть вертикального вала 6 вставлена в эксцентриковую втулку, которая, в свою очередь, вставлена в эксцентриковый стакан, таким образом образуется узел эксцентрика 7. Узел эксцентрика 7 через зубчатую передачу 8 соединен с горизонтальным приводным валом, который соединен с электродвигателем 19. Приводной электродвигатель дробилки 19 вращает узел эксцентрика 7 с постоянной скоростью через зубчатую передачу 8. Вращение узла эксцентрика 7 приводит нижнюю часть вертикального вала 6 в круговое движение. Подшипник траверсы 1, находящийся в верхней части вертикального вала 6, служит в качестве центра для его кругового движения.

Таким образом, геометрическая ось вала 6 описывает конусную поверхность с вершиной в точке траверсы 1. Круговое движение вертикального вала 6 обуславливает постоянное изменение расстояния между поверхностями подвижного 4 и неподвижного 5 конусов. Процесс дробления материала происходит в камере дробления, образованной конусами 5 и 4, куда дробимый материал подается из питателя, всегда расположенного сверху дробильного агрегата, не показан на фигуре.

В дробилке известной конструкции установлена усовершенствованная гидравлическая система поддержки главного вала.

Усовершенствованная гидравлическая система включает в себя следующие элементы. Корпус 14 гидроцилиндра выполнен в форме открытого стакана, дно 19 которого имеет центральное сквозное отверстие, предназначенное для размещения датчика 17, показывающего положения главного вала 6.

В стакан корпуса 14 гидроцилиндра вставляется основной поршень 13, который выполнен, в отличии от известной конструкции, в виде открытого стакана такого размера, чтобы внешний диаметр стакана поршня 13 соответствовал внутреннему диаметру стакана корпуса 14 гидроцилиндра, с учетом технологических зазоров.

В центре стакана поршня 13 выполнен полый вертикальный палец 34, открытый снизу и закрытый сверху, для размещения внутри датчика 17 положения вертикального вала. В наружной стенке стакана поршня 13 выполнены маслопроводящие окна 37. По наружной стенке стакана поршня 13 выполнены канавки для пластиковых колец.

Полость 15 между дном 19 корпуса гидроцилиндра и основным поршнем 13 заполнена гидравлической жидкостью и оборудована датчиком давления 16 гидравлической жидкости.

Датчик 17 положения вертикального вала выполнен в виде вертикально ориентированной спицы и закреплен в дне 19 корпуса гидроцилинда таким образом, чтобы его верхняя часть могла размещаться во внутренней полости пальца 34 основного поршня 13.

Внутрь стакана основного поршня 13 помещается подвижный поршень 10, выполненный в виде шайбы такого размера, чтобы внешний диаметр шайбы соответствовал внутреннему диаметру основного поршня 13, с учетом технологических зазоров. В шайбе поршня 10 выполнено центральное отверстие по меньшей мере такого размера, чтобы в него мог зайти палец 34 с датчиком 17 положения вертикального вала. В толще шайбы поршня 10 выполнены горизонтальные маслопроводящие каналы 26, количество которых соответствует количеству маслопроводящих окон 37 основного поршня 13. Снаружи по всей окружности обода шайбы поршня 10 выполнены канавки 31 для пластиковых колец. На верхней поверхности шайбы поршня 10 выполнена выемка 35 под фиксирующий штифт. 25.

Сверху поршня 10 располагается подпятник 9, выполненный в виде тонкой шайбы с центральным отверстием 28. На верхней поверхности шайбы подпятника 9 имеются маслопроводящие канавки 23. На нижней поверхности шайбы подпятника выполнена выемка 24 под фиксирующий штифт 25.

Фиксирующий штифт 25 расположен между подвижным поршнем 10 и подпятником 9, в соответствующих его размеру выемках 35 и 24, и предназначен для предотвращения осевого проворота подпятника 9 относительно поршня 10.

Во внутренней полости основного поршня 13, между донной частью стакана поршня и подвижным поршнем 10, располагается блок упругих элементов 11, который может быть выполнен с использованием различных устройств, например, механических пружин, обладающих необходимыми упругими свойствами.

Блок упругих элементов 11 может быть выполнен, например, в виде витых металлических пружин, как это представлено на фиг. 2 и фиг. 3. Количество пружин может варьироваться в зависимости от требуемой нагрузки, от одной единственной пружины до максимально такого количества пружин, которое можно разместить во внутренней полости стакана основного поршня 13.

Под каждую витую пружину в донной части стакана основного поршня 13 целесообразно выполнить круговую приемную выемку 27, и сделать ее такого размера, чтобы витая пружина вставала в соответствующую выемку и была в ней зафиксирована.

Аналогично, под каждую витую пружину на нижней поверхности поршня 10 целесообразно выполнить круговую приемную выемку 36 такого размера, чтобы витая пружина вставала в соответствующую выемку и была в ней зафиксирована.

Выемки 27 и 36 удерживают витые пружины на своих местах, предотвращая любое их смещение в процессе работы агрегата.

Во внутренней полости основного поршня 13, между донной частью стакана поршня и подвижным поршнем 10 располагается стопорный блок, который должен содержать по меньшей мере один упорный стопор. Упорные стопоры предназначены для предотвращения сжатия пружинного блока 11 более установленного допустимого предела.

Стопорный блок можно выполнить в виде одного единственного стопора, но целесообразно реализовать его из трех упорных стопоров, выполненных в виде вертикально ориентированных металлических цилиндров 33, и закрепленных на нижней поверхности подвижного поршня 10. Для этого каждый цилиндр стопора 33 имеет плоское основание и резьбовой палец 32 на верхней поверхности.

Под каждый стопор 33 на нижней поверхности шайбы подвижного поршня 10 выполнены приемные резьбовые отверстия 30 таким образом, чтобы резьбовой палец 32 стопора вкручивался в соответствующее ему отверстие 30 и был в нем зафиксирован. Количество упорных стопоров для стопорного блока целесообразно определять исходя из требуемой прочности для каждой конкретной дробилки, однако для большинства типоразмеров будет достаточно установить три стопора.

Над подпятником 9 располагается опорный подшипник 12, собранный из выгнутого и вогнутого дисков. На упорный подшипник 12 непосредственно опирается вертикальный вал 6.

Таким образом, в предложенной конструкции вертикальный вал 6 в сборе с подвижным конусом 4, через опорный подшипник 12 и подпятник 9, опирается на подвижный поршень 10, который в свою очередь опирается на пружинный блок 11.

Упругие свойства блока 11, а также вид и количество используемых пружин целесообразно определять индивидуально для каждой дробильной системы, исходя из типоразмера машины, предельного давления под основным поршнем и максимальной допустимой нагрузки при дроблении.

Блок упругих элементов 11 может быть выполнен, например, из тарельчатых пружин. При этом, тарельчатые пружины целесообразно располагать в полости основного поршня 13 таким образом, чтобы ось симметрии пружин совпадала с осью симметрии стакана основного поршня 13. Тарельчатые пружины могут быть скомпонованы любым способом, при котором они смогут выполнять свою функцию, а количество пружин, помимо требуемой нагрузки, будет определяться расстоянием между дном стакана основного поршня 13 и подвижным поршнем 10.

Пружинный блок 11 всегда находятся в подпружиненном состоянии, в том числе тогда, когда дробилка не работает или работает на холостом ходу, поскольку блок 11 держит на себе полный вес сборки дробящей конструкции, опирающейся на подвижный поршень 10. Одновременно с этим, пружинный блок 11 должен иметь определенный запас свободного хода сжатия до того момента, когда упорные стопоры 33 упрутся в дно основного поршня 13.

Величина разгрузочного зазора 3 устанавливается с учетом подпружиненного состояния конуса 4.

Дробилка имеет систему управления. Система управления содержит управляющее устройство, которое выполнено с возможностью приема и обработки различных сигналов, характеризующих работу конусной дробилки.

Гидравлическая система содержит два контура: контур подачи гидравлической жидкости и демпфирующий контур.

Гидравлическая жидкость закачивается в гидравлическую систему известным способом, не показан на фигурах. Для этого используется реверсивный насос, подающий жидкость в полость 15 или из нее, гидравлический трубопровод с запирающим клапаном, и датчик 16 давления гидравлической жидкости в полости 9. Перед началом работы управляющее устройство открывает запирающий клапан и дает команду насосу на подачу некоторого количества гидравлической жидкости по трубопроводу в полость 15.

Накачанная таким образом гидравлическая жидкость создает давление в полости 15, под действием которого основной поршень 13 поднимается вверх, вместе с подвижным поршнем 10, вертикальным валом 6 и подвижным конусом 4. Вертикальное положение вала 6 контролируется датчиком 17. Одновременно датчиком 16 контролируется давление жидкости в полости 15. Как только положение вертикального вала 6 достигает заданных значений, управляющее устройство закрывает запирающий клапан, работа насоса и подача гидравлической жидкости прекращаются. Таким образом устанавливается требуемое значение разгрузочного зазора 3. На основе сигнала от датчика 16 управляющее устройство может рассчитать фактическое среднее рабочее давление и максимальное давление в полости 15 гидравлической системы.

Демпфирующий контур гидравлической системы известен из уровня техники, он содержит гидроаккумулятор 21, соединенный трубопроводом 22 с клапаном предельного давления 18 и с полостью 15. Гидроаккумулятор 21 выполнен с возможностью быстрого сброса гидравлической жидкости из полости 15, и быстрого возврата жидкости в полость 15.

Поток дробимого материала, который подается в питатель дробилки, всегда имеет неоднородную структуру, в которой все элементы отличаются по размеру, твердости материала и плотности питающего потока. Как уже было сказано, одним из условий увеличения эффективности процесса дробления является обеспечение условия внутрислойного дробления материала в камере дробления. Для соблюдения этого условия дробимый материал должен в любой момент времени находиться в максимально плотном контакте с дробящими поверхностями конусов.

Неоднородность входящего потока дробимого материала приводит к тому, что ситуация в камере дробления постоянно меняется: поток крупных и/или прочных элементов оказывает большее сопротивление силе дробления, и следовательно дает большую нагрузку на подвижный конус 4; а поток мелких и/или мягких элементов очевидно оказывает меньшее сопротивление силе дробления, следовательно дает меньшую нагрузку на конус 4. В связи с этим, сила дробления в камере постоянно меняется.

Поскольку подвижный конус 4 все время находится в подпружиненном состоянии, то описанная выше переменная нагрузка на конус 4 компенсируется за счет работы блока упругих элементов 11 в каждый момент времени. За счет такой постоянной компенсации переменной нагрузки, конус 4 стремится вернутся к максимально плотному контакту с потоком дробимого материала в камере в каждый момент времени. Таким образом, дробимый материал с любыми характеристиками входящего потока всегда находится в максимально возможном плотном контакте с дробящими поверхностями конусов 4 и 5.

То есть, работа блока упругих элементов 11 компенсирует неоднородность потока, что обеспечивает условие для внутрислойного дробления. Компенсация происходит без задержки, в режиме реального времени, благодаря физическим свойствам пружинного блока 11, который выполняет функции «рессоры» для сборки конуса 4, вертикального вала 6 и подвижного поршня 10. Такая «рессора» имеет предустановленный запас свободного хода, обусловленный высотой ограничивающих стопоров 33. Стопоры 33 упираются в основной поршень 13 при превышении установленного значения свободного хода подвижного поршня 10.

Когда в процессе работы дробилки происходит нестандартная ситуация, при которой сопротивление дроблению и нагрузка на конус 4 превышают предельное установленное значение, например, при попадании недробимого тела в разгрузочный зазор 3, тогда в работу вступает основной поршень 13. Под действием упомянутой повышенной нагрузки сборка конус 4, вертикальный вал 6 и подвижный поршень 10 идет вниз, пружинный блок 11 сжимается и выбирает весь предустановленный запас свободного хода. После чего стопоры 33 упираются в основной поршень 13. Вследствие этого давление на основной поршень 13 возрастает, давление гидравлической жидкости в полости 15 возрастает, датчик давления 16 посылает соответствующий сигнал в управляющее устройство.

Клапан предельного давления 18 реагирует на превышение предустановленного значения давления и открывается. Гидравлическая жидкость из полости 15 через клапан 18 по трубопроводу 22 сбрасывается в гидроаккумулятор 21.

В результате сброса гидравлической жидкости давление в полости 15 падает, поэтому основной поршень 13 опускается. Вместе с поршнем 13 опускается вертикальный вал 6 и конус 4, вследствие чего разгрузочный зазор 3 увеличивается, недробимое тело освобождается из зазора и проходит из камеры дробления вниз, в разгрузочную течку.

После чего нагрузка на сборку конус 4, вертикальный вал 6, подвижный поршень 10 и основной поршень 13 ослабевает, следовательно давление в полости 15 ослабевает, клапан предельного давления 18 реагирует на понижение давления, гидроаккумулятор 21 возвращает гидравлическую жидкость по трубопроводу 22 в полость 15, клапан 18 закрывается, гидравлическое давление в полости 15 возвращается к предустановленным значениям. Основной поршень 13 возвращается в предустановленное положение.

Ослабление нагрузки на поршень 10 также приводит тому, что пружинный блок 11 освобождается из под избыточного давления подвижного поршня 10, возвращает себе возможность свободно двигаться в заданных пределах, вследствие чего сборка поршень 10, вертикальный вал 6 и конус 4 возвращается в подрессоренное состояние.

Подобный динамический регламент попеременной и/или совместной работы упругих элементов и гидравлической демпфирующей системы реализуется по мере необходимости, быстро реагируя на изменения ситуации в камере дробления, в течение всего процесса функционирования дробильного агрегата и в отношении любого дробимого материала.

В результате применения в дробильном агрегате такой комплексной конструкции проблемы, связанные со значительными изменениями и аварийными ситуациями в камере дробления разрешаются с помощью демпфирующего контура с гидроаккумулятором, а проблемы вызванные переменным характером потока дробимого материала, и изменениями силы дробления решаются с помощью работы блока упругих элементов.

Одновременно, наличие блока упругих элементов позволяет частично компенсировать недостаточное быстродействие работы демпфирующего гидравлического контура.

Следовательно, усовершенствованная гидравлическая система способна эффективно справляться с различными проблемами, возникающими в процессе функционирования дробилки, без остановки работы, что дает возможность повысить ее технологические показатели, в частности, степень дробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННОЙ ТРАНСМИССИЕЙ | 2015 |

|

RU2593909C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ ПРОТИВОДЕБАЛАНСОМ | 2015 |

|

RU2576449C1 |

| Конусная дробилка | 1967 |

|

SU939067A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННЫМ ПРИВОДОМ | 2015 |

|

RU2587704C1 |

| СПОСОБ УПРАВЛЕНИЯ ДРОБИЛКОЙ, ДРОБИЛЬНАЯ СИСТЕМА И ДРОБИЛЬНАЯ УСТАНОВКА | 2014 |

|

RU2654752C2 |

| Конусная инерционная дробилка с усовершенствованной фиксацией наружного конуса | 2020 |

|

RU2762091C1 |

| Конусная дробилка с пневмоамортизатором | 2018 |

|

RU2712878C2 |

| СПОСОБ УПРАВЛЕНИЯ ДРОБИЛКОЙ И ДРОБИЛКА | 2007 |

|

RU2508948C2 |

| Конусная дробилка | 2020 |

|

RU2813751C2 |

| Конусная дробилка | 1977 |

|

SU727220A1 |

Изобретение относится к области тяжелого машиностроения, к дробильному измельчительному оборудованию, в частности к конусным дробилкам, и может быть использовано в технологических процессах строительной и горно-обогатительной отраслях промышленности. Конусная дробилка содержит корпус 2, наружный конус 5 и размещенный внутри него внутренний конус 4, образующие между собой камеру дробления. Вертикальный вал 6 внутреннего конуса 4 размещен в узле эксцентрика 7, соединенном с электроприводом 19. При этом вертикальный вал 6 через опорный подшипник опирается на демпфирующую гидравлическую систему, выполненную с возможностью регулировки положения внутреннего конуса 4 и содержащую корпус 14 гидроцилиндра с установленным в нем основным поршнем и с камерой для гидравлической жидкости, соединенный с гидроаккумулятором и с гидронасосом посредством трубопроводов. Усовершенствованная гидравлическая система содержит основной поршень 13, установленный внутри корпуса 14 гидроцилиндра, выполненный в форме открытого стакана, так что в его внутренней полости дополнительно размещены стопорный блок и блок упругих элементов 11, на который опирается подвижный поршень, выполненный в форме шайбы с центральным отверстием, выполненный с возможностью перемещаться внутри основного поршня, над подвижным поршнем размещен подпятник, на который опираются опорный подшипник и вертикальный вал внутреннего конуса. В конусной дробилке обеспечивается компенсация демпфирующего гидравлического контура. 11 з.п. ф-лы, 3 ил.

1. Конусная дробилка с усовершенствованной гидравлической системой, содержащая корпус, наружный конус и размещенный внутри него внутренний конус, образующие между собой камеру дробления, вертикальный вал внутреннего конуса размещен в узле эксцентрика, соединенном с электроприводом, при этом вертикальный вал через опорный подшипник опирается на демпфирующую гидравлическую систему, выполненную с возможностью регулировки положения внутреннего конуса и содержащую корпус гидроцилиндра с установленным в нем основным поршнем и с камерой для гидравлической жидкости, соединенный с гидроаккумулятором и с гидронасосом посредством трубопроводов, отличающаяся тем, что усовершенствованная гидравлическая система содержит основной поршень, установленный внутри корпуса гидроцилиндра, выполненный в форме открытого стакана, так что в его внутренней полости дополнительно размещены стопорный блок и блок упругих элементов, на который опирается подвижный поршень, выполненный в форме шайбы с центральным отверстием, выполненный с возможностью перемещаться внутри основного поршня, над подвижным поршнем размещен подпятник, на который опираются опорный подшипник и вертикальный вал внутреннего конуса.

2. Конусная дробилка по п. 1, отличающаяся тем, что блок упругих элементов состоит по меньшей мере из одной витой металлической пружины.

3. Конусная дробилка по п. 1, отличающаяся тем, что блок упругих элементов состоит из двух и более витых металлических пружин, размещенных вокруг центральной оси симметрии основного поршня.

4. Конусная дробилка по п. 1, отличающаяся тем, что блок упругих элементов состоит по меньшей мере из одного блока тарельчатых пружин расположенных так, чтобы ось симметрии пружинного блока совпадала с осью симметрии основного поршня.

5. Конусная дробилка по п. 1, отличающаяся тем, что стопорный блок состоит по крайней мере из одного металлического цилиндра, имеющего плоское основание и резьбовой палец на верхней поверхности, а нижняя поверхность шайбы подвижного поршня имеет по крайней мере одно соответствующее резьбовое отверстие для фиксации в нем упомянутого резьбового пальца цилиндра.

6. Конусная дробилка по п. 1, отличающаяся тем, что подвижный поршень выполнен в форме шайбы такого размера, чтобы внешний диаметр шайбы соответствовал внутреннему диаметру основного поршня, с учетом технологических зазоров.

7. Конусная дробилка по п. 1, отличающаяся тем, что в толще шайбы подвижного поршня выполнен по меньшей мере один горизонтальный маслопроводящий канал.

8. Конусная дробилка по п. 1, отличающаяся тем, что снаружи по всей окружности обода шайбы подвижного поршня выполнена по меньшей мере одна канавка для пластикового кольца.

9. Конусная дробилка по п. 1, отличающаяся тем, что под каждую витую металлическую пружину в донной части стакана основного поршня выполнена приемная выемка таким образом, чтобы пружина вставала в соответствующую выемку и была в ней зафиксирована.

10. Конусная дробилка по п. 1, отличающаяся тем, что под каждую витую металлическую пружину на нижней поверхности шайбы подвижного поршня выполнена приемная выемка таким образом, чтобы пружина вставала в соответствующую выемку и была в ней зафиксирована.

11. Конусная дробилка по п. 1, отличающаяся тем, что подпятник выполнен в виде тонкой шайбы с центральным отверстием, на верхней поверхности которой имеются маслопроводящие канавки.

12. Конусная дробилка по п. 1, отличающаяся тем, что между подвижным поршнем и подпятником расположен фиксирующий штифт предотвращения осевого проворота упомянутых деталей друг относительно друга, для которого на нижней поверхности шайбы подпятника выполнена выемка соответствующего размера, и на верхней поверхности шайбы подвижного поршня выполнена выемка соответствующего размера, так чтобы фиксирующий штифт полностью в них помещался.

| ОСЛАБЛЕНИЕ КОЛЕБАНИЙ ДАВЛЕНИЯ В ДРОБИЛКАХ | 2009 |

|

RU2487761C2 |

| US 4060205 A, 29.11.1977 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОТОЙ КОНУСНОЙ ДРОБИЛКИ | 2010 |

|

RU2513532C2 |

| Аппарат искусственной вентиляции легких для одноместной барокамеры | 1988 |

|

SU1517963A1 |

| US 4187991 A, 12.02.1980. | |||

Авторы

Даты

2023-09-05—Публикация

2023-01-18—Подача