Перекрестная ссылка на связанные заявки

Настоящая заявка заявляет выгоду заявки US 12/791 520, поданной 1 июня 2010 г., описание которой полностью включено в настоящее описание в качестве ссылки.

Область техники, к которой относится изобретение

Изобретение представляет собой новую каталитическую систему, которая дает возможность повысить способность к теплопереносу суспензионной реакторной системы в способе получения сополимера стирола с изоолефином при получении статистических сополимеров одного или более чем изоолефиновых мономеров и стирола в непрерывном суспензионном процессе полимеризации.

Предпосылки создания изобретения

Сополимеры изобутилена и изопрена хорошо известны с 1930-х годов. Они обладают хорошей воздухонепроницаемостью и высоким уровнем демпфирования при растяжении или сжатии. Эти полимеры широко применяют в шинной и фармацевтической отраслях промышленности. Сополимеры получают катионной суспензионной полимеризацией при примерно -95°C с использованием катализатора, включающего кислоту Льюиса и инициатор. Кислоты Льюиса, например, алкилалюминий и хлорид алюминия широко применяют как в лабораторном эксперименте, так и при крупномасштабном получении полимеров. Широко применяют инициаторы, например воду и безводный HCl.

В промышленности в общем принято и получило широкое распространение применение суспензионного процесса полимеризации для получения бутилового каучука, полиизобутилена и других похожих полимеров в разбавителе, который растворяет мономеры и катализаторы, но не растворяет полимерный продукт. При получении традиционных бутиловых каучуков, например изобутилен-изопреновых сополимеров, суспензионный процесс полимеризации обеспечивает значительное количество других преимуществ, например возможно достижение концентраций полимера, составляющих от примерно 26 до 37 об.% в реакционной смеси, в то время как при полимеризации в растворе достижимые концентрации составляют всего от 8 до 12%. Также возможно достижение приемлемой относительно низкой вязкости полимеризационной массы, что обеспечивает возможность более чем эффективного отвода тепла полимеризации с помощью поверхностного теплообмена. Потенциальные возможности, связанные с суспензионной полимеризацией, обсуждаются в патенте US 6939933.

Также известны сополимеры изобутилена и параметилстирола (ИПМС). Их получают способом, аналогичном получению изобутилен-изопреновых полимеров, с применением аналогичных систем инициации, и такие полимеры также применяют в шинной и фармацевтической отраслях промышленности. Однако существует ряд трудностей, связанных с полимеризацией ИПМС, по сравнению с сополимеризацией изобутилена и изопрена, и эти трудности усугубляются при использовании высоких содержаний параметилстирольного сомономера (ПМС). Эти трудности включают: непостоянство температур реакции и содержания паров (непостоянство состава жидкости в реакторе); непостоянство вязкости по Муни; более чем низкую по сравнению с целевой конверсию мономера в продукт; более чем высокую по сравнению с целевой скорость разогрева из-за засорения каучуком, конкретно около реакторного циркуляционного насоса; более чем низкие по сравнению с желаемыми ограничения, связанные с концентрацией суспензии, подходящей для работоспособности процесса; более чем короткие промежутки работы реактора при сравнимых условиях; более чем высокую вязкость суспензии при сравнимых условиях; и более чем слабый и менее предсказуемый ответ реактора на регулировку параметров. Перечисленные трудности делали в исторической перспективе значительно более чем сложным и затратным получение ИПМС сополимеров по сравнению с обычными сополимерами изобутилена с изопреном. В настоящее время нежелательные характеристики процесса смягчают с помощью ограничения производительности, содержания ПМС или комбинацией этих двух воздействий.

В промышленности получение сополимеров ИПМС ограничено концентрацией суспензии, составляющей примерно 20 мас.% полимера. Эта величина значительно ниже, чем наблюдаемая для традиционных сополимеров изобутилена и изопрена, она может составлять, как упомянуто выше, чем от 26 до 37 мас.%. Рабочие пределы полимеризации ИПМС обусловлены высокой вязкостью суспензии и обусловленным этим фактом плохим теплопереносом. Дополнительно, часто в ходе начальной полимеризации происходит массивное засорение. Способы повышения концентрации и устойчивости суспензий ИПМС должны повышать производительность реактора и снижать стоимость производства таких полимеров.

Краткое изложение сущности изобретения

Настоящее изобретение направлено на способ получения полимера, получаемого из по меньшей мере одного изоолефина и алкилстирола, в котором суспензионная полимеризация полимера происходит при таких условиях, что суспензия, образующаяся в реакторе, является устойчивой суспензией, так, что ее концентрацию можно повысить, что приведет к повышению выхода и улучшению свойств образующегося полимера.

Таким образом, в настоящем описании изложен способ полимеризации для получения полимеров, произведенных из C4-7изоолефиновых мономеров и алкилстирольных мономеров. Способ включает первоочередное обеспечение потоков сырья в реактор. Различные потоки сырья обеспечивают подачу мономеров, полярного разбавителя или полярной смеси разбавителей, а также каталитической системы в реактор. В реакторе сырьевые потоки контактируют друг с другом так, что из мономеров в суспензии образуется полимер, причем количество полимера в суспензии обеспечивает концентрацию суспензии выше чем 22 мас.%. Суспензия предпочтительно стабильна, что определяют следующим образом: суспензия способна к перемешиванию, она представляет собой свободно текучую среду и не является высоковязкой и трудно перемешиваемой текучей средой.

В одном из аспектов настоящего изобретения каталитическая система, подаваемая в реактор, включает кислоту Льюиса и инициатор. Кислота Льюиса может представлять собой кислоту Льюиса на основе элемента 13 группы, имеющую формулу RnMX3-n, в которой М представляет собой металл 13 группы, R представляет собой одновалентный углеводородный радикал, выбранный из группы, включающей C1-12аклильные, арильные, арилалкильные, алкиларильные и циклоалкильные радикалы; n представляет собой целое число от 0 до 3; X представляет собой галоген, независимо выбранный из группы, включающей фтор, хлор, бром и иод. Альтернативно кислоту Льюиса можно выбрать из группы, включающей полуторный хлорид этилалюминия, бромид алюминия, трихлорид бора, хлорид диэтилалюминия, хлорид диметилалюминия и хлорид диизобутилалюминия, а также смеси перечисленного.

В другом аспекте изобретения в реактор можно также подавать оксигенат или частицы, содержащие ионы. Оксигенат можно подавать совместно с потоком сырья, включающим катализатор, с мономерным потоком сырья или впрыскивать в реактор отдельно. В одном из аспектов оксигенат представляет собой спирт или сложный эфир.

В одном из аспектов настоящего изобретения изоолефиновый мономер, который подвергают полимеризации, представляет собой изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, индол, винилтриметилсилан, гексен или 4-метил-1-пентен. В другом аспекте алкилстирол является производным C1-7алкила. В еще одном аспекте в реактор добавляют дополнительный мономер, например C4-14полиолефин, с получением тримера.

Также в настоящем описании описан способ полимеризации для получения полимеров на основе C4-7изоолефиновых мономеров и мономеров алкилстирола, в котором молярное отношение образующегося полимера к инициатору составляет от 0,25 до 3,0 молей полимера на моль инициатора. Способ включает в первую очередь подачу потоков сырья в реактор. Различные потоки сырья обеспечивают подачу в реактор мономеров, полярного разбавителя или полярной смеси разбавителей и каталитической системы, включающей кислоту Льюиса и инициатор. В реакторе потоки сырья контактируют друг с другом так, что в суспензии из мономеров образуется полимер.

Также описан изоолефин-алкилстирольный полимер, полученный по любому из изложенных выше способов. Полимер может также содержать звенья на основе C4-14полиолефина. Полимер дополнительно может быть галогенированным или функционализированным другими способами. Полимер или его функционализированное производное может быть смешано с различными компонентами с получением эластомерной или термопластичной эластомерной композиции. Такие дополнительные компоненты включают, но не ограничиваются ими, следующие вещества: а) по меньшей мере один наполнитель, выбранный из карбоната кальция, глины, слюды, оксида кремния, силикатов, талька, диоксида титана, крахмала, древесной муки, сажи или их смесей; б) по меньшей мере одну неорганическую наноглину или органическую наноглину; в) по меньшей мере одно технологическое масло; г) по меньшей мере одну технологическую добавку, выбранную из пластомера, полибутена, поли-альфа-олефиновых масел или их смесей; д) по меньшей мере один вулканизатор; е) вторичный эластомер; ж) термопластичную смолу или з) любую комбинацию а-ж.

Описанный в настоящем изобретении полимер можно применять в любой композиции, которую затем применяют непосредственно или в качестве компонента внутреннего покрытия шин, камеры шин, вулканизирующей камеры, шлангов, конвейерных лент или пробок для фармацевтической продукции.

Подробное описание сущности изобретения

Настоящее изобретение касается каталитической системы и способа получения полимеров, содержащих мономер на основе параалкилстирола. Были обнаружены улучшенная каталитическая система и способ, которые позволяют получить много неожиданных преимуществ при промышленной полимеризации в суспензии в общем случае сополимеров изоолефина и алкилстирола, и конкретно сополимеров изоолефин - параалкилстирол (ИПАС). Эта новая каталитическая система включает кислоту Льюиса, как более подробно описано ниже.

Далее будут описаны различные конкретные предпочтительные варианты, версии и примеры изобретения, включая особенно предпочтительные варианты и определения, которые приняты в настоящем описании для целей понимания предпочтительных вариантов изобретения. Для определения нарушений сфера действия изобретения будет опираться на любой один или более чем приложенных предпочтительных вариантов, включая их эквиваленты и элементы или ограничения, которые эквивалентны тем, которые изложены явным образом.

Определения

Ниже описаны определения, подходящие для изобретения, описываемого в настоящем описании.

В настоящем описании под выражением «каталитическая система» понимают и в нее включены любые кислоты Льюиса или другие комплексы металлов, которые применяют для катализа полимеризации олефиновых мономеров по настоящему изобретению, а также инициатор, описанный ниже, и другие второстепенные компоненты катализатора.

Под выражением «суспензия» понимают объем разбавителя, включающего мономеры, кислоту Льюиса, инициатор и полимеры, которые осаждаются из разбавителя. Под выражением «концентрация суспензии» понимают массовый процент этих прореагировавших мономеров - то есть массовое содержание в процентах прореагировавших мономеров по отношению к общей массе суспензии, разбавителя, не прореагировавших мономеров и каталитической системы.

Выражение «полимер» можно применять для обозначения гомополимеров, сополимеров, тримеров и т.п. Аналогично, выражение «сополимер» может означать полимер, включающий по меньшей мере два мономера, необязательно совместно с другими мономерами.

Если полимер называют включающим мономер, мономер присутствует в полимере в полимеризованной форме или в виде производного мономера. Однако в целях легкости изложения в качестве сокращения применяется выражение «включающий (соответствующий) мономер». Аналогично, если компоненты катализатора описывают как включающие нейтральные устойчивые формы компонентов, лицам, квалифицированным в данной области техники, хорошо понятно, что именно ионные формы компонентов представляют собой ту форму, которая реагирует с мономерами с получением полимеров.

Под выражением «эластомер на основе изобутилена» или соответствующий полимер понимают эластомеры или полимеры, включающие по меньшей мере 70 мол.% повторяющихся звеньев изобутилена.

Под выражением «углеводород» понимают молекулы или сегменты молекул, содержащие преимущественно атомы водорода и углерода. В некоторых предпочтительных вариантах углеводород также включает галогенированные версии углеводородов или версии, содержащие гетероатомы.

Под выражением «алкил» понимают парафиновую углеводородную группу, которая может быть получена из алкана путем отрыва одного или более атомов водорода, например метильную группу (CH3) или этильную группу (CH3CH2) и т.д.

Под выражением «каучук» понимают любой полимер или композицию полимеров, соответствующую определению ASTM D1566: "материал, который способен восстанавливаться после больших деформаций, и может быть, или уже является, модифицированным до состояния, в котором он по существу не растворим (но может набухать) в кипящем растворителе …». «Эластомер» представляет собой выражение, которое можно применять взаимозаменяемо с выражением «каучук». Выражение «эластомерные композиции» означает любую композицию, включающую по меньшей мере один эластомер, как он определен выше.

Мономеры

В соответствии с настоящим изобретением заявители обнаружили улучшенную полимеризационную систему для полимеризации изоолефина, содержащего от 4 до 7 атомов углерода, и параалкилстирола в качестве мономеров. В соответствии с особенно предпочтительным вариантом изобретения в способе образуются сополимеры, содержащие от примерно 80 до 99,5 мас.% изоолефина и от примерно 0,5 до 20 мас.% алкилстирола. В соответствии с другим предпочтительным вариантом, если также производятся стекловидные или пластичные материалы, сополимеры включают от примерно 10 до 99,5 мас.% изоолефина и от примерно 0,5 до 90 мас.% алкилстирола.

Изоолефин представляет собой C4-7соединение, не ограничивающее объем настоящего изобретения, примеры которого представляют собой такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, индол, винилтриметилсилан, гексен и 4-метил-1-пентен. В некоторых предпочтительных вариантах может присутствовать вторичный олефин, например C4-14полиолефин. Примерами подходящих полиолефинов служат изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен.

Алкилстирол представляет собой замещенный стирол, в котором заместителем является C1-7алкил. В другом предпочтительном варианте стирол замещен алкильной группой в орто-, мета или параположении. В одном из предпочтительных вариантов алкилстирол представляет собой метилстирол. В другом предпочтительном варианте алкилстирол представляет собой параметилстирол.

Каталитическая система

Как уже отмечалось, сополимеризация изоолефина и алкилстирола ограничена значительно более низкой концентрацией суспензии в реакторе. Неожиданно было обнаружено, что каталитические системы, которые приводят к получению меньшего молярного количества полимера в расчете на моль инициатора, дают возможность получать менее вязкую суспензию путем повышения массовой доли полимера в частицах суспензии и снижения количества разбавителя, захваченного (окклюдированного) частицей. При снижении содержания окклюдированного разбавителя в частицах суспензии объемная доля частиц в суспензии снижается, и это приводит к снижению вязкости суспензии при той же массовой доле полимера в суспензии. Следовательно, массовую долю полимера в реакторе можно увеличить, чтобы вернуть вязкость суспензии к максимальным значениям, не препятствующим работоспособности реактора. Общий результат заключается в увеличении производительности реактора по полимеру.

Молярное количество полимера, производимого в расчете на моль инициатора по настоящему изобретению, составляет не более чем 4 моля полимера на моль инициатора. Альтернативно отношение полимера к инициатору находится в интервале от 0,25 до 4,0 молей полимера на моль инициатора. В другом предпочтительном варианте в системе образуется от 0,25 до 3,0 молей полимера на моль инициатора. В еще одном предпочтительном варианте в системе образуется от 0,25 до 2,5 молей полимера на моль инициатора. В еще одном предпочтительном варианте в системе образуется от 0,5 до 2,5 молей полимера на моль инициатора.

Каталитические системы, которые производят меньшее молярное количество полимера в расчете на моль инициатора, включают более слабые кислоты Льюиса в комбинации с инициаторами. Более сильные кислоты Льюиса в комбинации с инициатором можно также применять в тех случаях, когда в среду для полимеризации добавлены оксигенаты или содержащие ионы частицы. Не желая ограничиваться конкретной теорией, полагают, что предпочтителен выбор таких компонентов катализатора, которые способствуют увеличению до максимального ионного характера суспензии.

Кислоты Льюиса

Желательными катализаторами являются кислоты Льюиса на основе металлов групп 4, 13 и 15 Периодической таблицы элементов, включая бор, алюминий, галлий, индий, титан, цирконий, олово, ванадий, мышьяк, сурьму и висмут. В одном из предпочтительных вариантов металлы представляют собой алюминий, бор и титан, причем алюминий является желательным. При осуществлении способа по настоящему изобретению применение более чем слабых кислот Льюиса приводит к меньшей степени алкилирования и разветвления и более высоким величинам степени превращения мономера.

Кислоты Льюиса элементов 13 группы имеют общую формулу RnMX3-n, в которой M представляет собой металл 13 группы, R представляет собой одновалентный углеводородный радикал, выбранный из группы, включающей С1-12аклильные, арильные, арилалкильные, алкиларильные и циклоалкильные радикалы; n представляет собой целое число от 0 до 3; X представляет собой галоген, независимо выбранный из группы, включающей фтор, хлор, бром и иод, предпочтительно хлор. Под выражением «арилалкил» понимают радикал, содержащий как алифатические, так и ароматические фрагменты, причем радикал находится в алкильной группе. Под выражением «алкиларил» понимают радикал, содержащий как алифатические, так и ароматические структуры, причем радикал расположен в арильной группе. Не ограничивающие объем настоящего изобретения примеры более слабых кислот Льюиса включают бромид алюминия, трихлорид бора, полуторный хлорид этилалюминия (Et1,5AlCl1,5 или ПХЭА), хлорид диэтилалюминия, хлорид диметилалюминия и хлорид диизобутилалюминия, или смеси перечисленного. Не ограничивающие объем настоящего изобретения примеры более сильных кислот Льюиса включают дихлорид этилалюминия (EtAlCl2 или ДХЭА) и хлорид диэтилалюминия, или смеси перечисленного.

Кислоты Льюиса на основе элементов 4 группы имеют общую формулу MX4, в которой M представляет собой металл 4 группы, а X представляет собой лиганд, предпочтительно галоген. Не ограничивающие объем настоящего изобретения примеры включают тетрахлорид титана, тетрахлорид циркония или тетрахлорид олова.

Кислоты Льюиса на основе металлов 5 группы имеют общую формулу MXy, в которой M представляет собой металл 15 группы, X представляет собой лиганд, предпочтительно галоген, y представляет собой целое число от 3 до 5. Не ограничивающие объем настоящего изобретения примеры включают тетрахлорид ванадия и пентафторид сурьмы.

Инициаторы

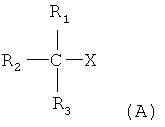

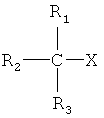

В соответствии с одним из предпочтительных вариантов настоящего изобретения катализатор на основе кислоты Льюиса применяют в комбинации с инициатором. Инициатор может быть таким веществом, которое обеспечивает медленное ступенчатое инициирование, включающим несколько полярных комплексов в равновесии с каталитической системой, например водой или HCl. Альтернативно инициаторами являются вещества, способные к предварительному комплексообразованию в подходящем разбавителе с выбранной кислотой Льюиса с получением комплекса, который находится в равновесии с карбениевой ионной парой, которая быстро образует растущую полимерную цепь в реакторе; такие инициаторы обеспечивают быстрое простое инициирование полимеризации в реакторе. Более чем «быстрые» инициаторы представляют собой третичные галогениды с длиной алкильной цепи более чем C4, причем инициатор имеет формулу (A):

в которой X представляет собой галоген; R1 выбирают из группы, включающей C1-8алкил и C2-8алкенил; R3 выбирают из группы, включающей C1-8алкил, C2-8алкенил и фенилалкил; R2 выбирают из группы, включающей C4-200алкил, C2-8алкенил, фенил, фенилалкил, алкилфенил, C3-10циклоалкил и группу

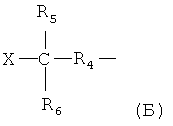

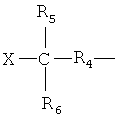

,

,

в которой X представляет собой галоген; R5 выбирают из группы, включающей C1-8алкил и C2-8алкенил; R6 выбирают из группы, включающей C1-8алкил, C2-8алкенил и фенилалкил; R4 выбирают из группы, включающей фенилен, бифенил, альфа, омега-дифенилалкан и -(CH2)n-, в которой n представляет собой целое число от 1 до 10; причем R1, R2 и R3 могут также образовывать адамантильную или борнильную кольцевые системы, а группа X расположена в третичном положении по отношению к C.

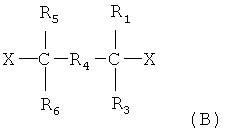

Замещение в приведенной выше структурной формуле радикалом (Б) радикала R2 в формуле (A) приводит к приведенной ниже формуле (В):

,

,

в которой X, R1, R3, R4, R5 и R6 такие, как определено выше. Соединения, представленные структурной формулой (В), содержат два способных к диссоциации галогенида, и их можно рассматривать просто как соединения, полученные повторением соединений, представленных структурной формулой (A).

Многофункциональные инициаторы применяют в том случае, если желательно получение разветвленных сополимеров, в то время как моно- и бифункциональные инициаторы предпочтительны для получения по существу линейных сополимеров.

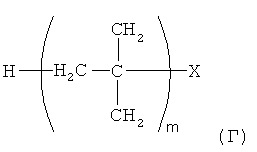

В одном желательном предпочтительном варианте структуры (А) инициатор представляет собой олигомер изобутилена, как в структуре (Г):

в которой Х представляет собой галоген, а величина m составляет от 1 до 60, и смеси перечисленного. В другом предпочтительном варианте m составляет от 2 до 40. Эта структура также описана как терминированный трет-алкилхлоридной группой полиизобутилен, Mn которого составляет до 2500 в одном из предпочтительных вариантов и до 1200 в другом предпочтительном варианте.

Представительные инициаторы включают, например, такие соединения, как 2-ацетил-2-фенилпропан, т.е. кумилацетат; 2-метокси-2-фенилпропан, т.е. кумилметиловый эфир; 1,4-ди(2-метокси-2-пропил)бензол, т.е. ди(кумилметиловый эфир); кумилгалогениды, конкретно хлориды, т.е. 2-хлор-2-фенилпропан, т.е. кумилхлорид (1-хлор-1-метилэтил)бензол; 1,4-ди(2-хлор-2-пропил)бензол, т.е. ди(кумилхлорид); 1,3,5-три(2-хлор-2-пропил)бензол, т.е. три(кумилхлорид); алифатические галогениды, конкретно хлориды, т.е. 2-хлор-2,4,4-триметилпентан (ТМПХ), 2-бром-2,4,4-триметилпентан (ТМПБ), 2,6-дихлор-2,4,4,6-тетраметилгептан; кумил и алифатические гидроксилы, например, 1,4-ди(2-гидроксил-2-пропил)бензол), 2,6-дигидроксил-2,4,4,6-тетраметилгептан, 1-хлорадамантан и 1-хлорборнан, 5-трет-бутил-1,3-ди(1-хлор-1-метилэтил)бензол и аналогичные соединения. Другими не ограничивающими объем настоящего изобретения примерами подходящих инициаторов служат кумиловые сложные эфиры углеводородных кислот и алкилкумиловые простые эфиры. Другие подходящие инициаторы можно найти в патенте US 4946899, включенном в настоящее описание в качестве ссылки для целей патентной практики США. Эти инициаторы обычно представляют собой C5 или более чем третичные или аллильные алкил или бензилгалогениды, и они могут включать полифункциональные инициаторы. Желательные примеры этих инициаторов включают ТМПХ, ТМПБ, 2,6-дихлор-2,4,4,6-тетраметилгептан, кумилхлорид, а также ди- и трикумилхлориды или бромиды. В другом предпочтительном варианте инициатор представляет собой терминированный третичным алкилхлоридом полиизобутилен, имеющий Mn (среднечисленную молекулярную массу) до 2500.

В одном из предпочтительных вариантов ТМПХ получают растворением димера изобутилена в метилхлориде с последующим прибавлением безводного хлористого водорода с получением алкилхлорида. Избыток HCl затем удаляют продуванием азотом, и полученный раствор ТМПХ в метилхлориде применяют в качестве потока инициатора в установке непрерывного действия с получением бутильных полимеров. В одном из предпочтительных вариантов способа промышленного типа поток ТМПХ смешивают с холодным потоком метилхлорида (хлорметана) и потоком алкилалюминия с получением каталитической системы. Этот поток затем вводят в перемешиваемый периодический реактор с непрерывным потоком (ППРНП), который применяют для получения сополимеров изобутилена и алкилстирола при значительно более чем регулируемых и экономичных условиях, чем это было возможно ранее.

Молярное отношение кислоты Льюиса к инициатору, применимое во всех предпочтительных вариантах, описанных в описании настоящего изобретения, составляет от 1,5 до 30 молей кислоты Льюиса на моль инициатора. Альтернативно для всех предпочтительных вариантов молярное отношение кислоты Льюиса к инициатору составляет от 1,5 до 20 или от 2 до 20.

Оксигенаты/вещества, содержащие ион

Оксигенаты и содержащие ион вещества можно добавлять к смеси кислота Льюиса/инициатор в том случае, когда кислота Льюиса является более сильной кислотой. Эти добавки к каталитической системе включают спирты и простые эфиры. Если применяют оксигенаты, их можно добавлять в полимеризационную среду с любым потоком в добавление к потоку катализатора, включая прямой впрыск оксигената как такового. Интервалы концентраций оксигенатов составляют от 15 до 0,5 мас. част./млн или менее, в расчете на содержимое реактора, альтернативно от 8 до 1 част./млн.

Предпочтительные содержащие ион вещества включают органические соли, например четвертичные аммониевые галогениды, четвертичные фосфониевые галогениды, ионы оксония и подобные. Для повышения ионной силы полимеризационной среды можно применять генерирующие ионы соединения. Генерирующие ионы соединения обычно представляют собой третичные органические галогениды, которые не являются эффективными или слабо эффективны при инициировании потока мономера. Примером генерирующего ионы соединения является трифенилметилхлорид.

Разбавитель

Выбранный разбавитель или смесь разбавителей должна обеспечивать разбавляющую среду, обладающую некоторой полярностью для того, чтобы полимеризация протекала с приемлемой скоростью. Чтобы выполнить это требование, можно применять один полярный разбавитель, полярную смесь разбавителей или смесь неполярных и полярных разбавителей. Чтобы добиться подходящей полярности и растворимости, как было найдено, при смешивании разбавителя или разбавителей смесь предпочтительно включает 70% полярного разбавителя (по объему).

Подходящие неполярные компоненты разбавителя включают углеводороды и предпочтительно ароматические или циклические углеводороды или их смеси. Такие соединения включают, например, метилциклогексан, циклогексан, толуол, дисульфид углерода и другие.

Подходящие полярные разбавители включают хлорированные или фторированные углеводороды, нормальные, с разветвленной цепью или циклические углеводороды. Конкретные хлорированные соединения включают жидкие разбавители, например этилхлорид, метиленхлорид (дихлорметан, CH2Cl2), метилхлорид (хлорметан, CH3Cl), CHCl3, CCl4, н-бутилхлорид, хлорбензол и другие хлорированные углеводороды. Метилхлорид желательно применять в предпочтительном варианте настоящего изобретения.

Фторированные углеводороды, подходящие в качестве полярных разбавителей, представляют собой гидрофторуглероды (ГФУ), которые являются насыщенными или ненасыщенными соединениями, состоящими по существу из водорода, углерода и фтора, при условии, что в молекуле присутствует по меньшей мере один атом углерода, по меньшей мере один атом водорода и по меньшей мере один атом фтора. В определенных предпочтительных вариантах разбавитель включает гидрофторуглероды, представляемые формулой CxHyFz, в которой x представляет собой целое число от 1 до 40, альтернативно от 1 до 30, альтернативно от 1 до 20, альтернативно от 1 до 10, альтернативно от 1 до 6, альтернативно от 2 до 20, альтернативно от 3 до 10, альтернативно от 3 до 6, наиболее предпочтительно от 1 до 3, причем y и z представляют собой целые числа, по меньшей мере 1. Подходящие ГФУ описаны в патенте US 7232872.

При использовании полярной смеси разбавителей каждый из них может присутствовать в смеси в количестве от 5 до 100 об.%, в расчете только на объем полярных разбавителей, или от 25 до 50 об.%, в расчете только на объем полярных разбавителей.

Условия реакции полимеризации

В обычном случае молекулярные массы продуктов определяются временем реакции, температурой, концентрацией, природой реагентов и аналогичными факторами. Следовательно, в различных условиях реакции будут образовываться продукты с различной молекулярной массой. Синтез нужных продуктов реакции, следовательно, будет достигаться путем мониторинга прохождения реакции с помощью изучения образцов, отбираемых периодически в ходе реакции, эту методику широко применяют в данной области техники, она показана в примерах; или путем отбора образцов потока, выходящего из реактора непрерывного действия.

Реакторы, которые можно применять на практике при осуществлении настоящего изобретения, включают любые обычные реакторы и их эквиваленты, способные осуществлять непрерывный суспензионный процесс, например, они описаны в патенте US 5417930, включенном в настоящее описание в качестве ссылки. Крыльчатка наноса в реакторе может представлять собой разновидности, прокачивающие в прямом или обратном направлении. Реактор будет содержать достаточные количества каталитической системы по настоящему изобретению, эффективные для обеспечения каталитического действия в полимеризации потока сырья, содержащего мономер, с получением достаточного количества полимера, имеющего желаемые характеристики. Такие промышленные реакторы отличаются от лабораторных реакторов, которые не обладают достаточной емкостью или способностью к прокачиванию/перемешиванию.

Поток сырья в одном из предпочтительных вариантов содержит мономер, общая концентрация которого выше чем 30 мас.% (в расчете на общую массу мономеров, разбавителя и каталитической системы), более чем 35 мас.% в другом предпочтительном варианте. В еще одном предпочтительном варианте поток сырья будет содержать от 35 до 50 мас.% мономера в расчете на общую массу мономера, разбавителя и каталитической системы.

Условия реакции будут такими, чтобы необходимая температура, давление и время пребывания реагентов в реакторе были эффективными для поддержания реакционной среды в жидком состоянии и для получения желаемых полимеров, имеющих необходимые характеристики. Мономерный поток сырья обычно по существу не содержит каких-либо примесей, которые могли бы оказывать негативное воздействие в результате взаимодействия с катализатором при условиях полимеризации. Например, мономерное сырье должно по существу не содержать оснований (например, каустика), серусодержащих соединений (например, H2S, COS и органических меркаптанов, например метилмеркаптана, этилмеркаптана), азотсодержащих соединений, кислородсодержащих оснований, например спиртов и аналогичных соединений.

Температуру реакции полимеризации удобным образом выбирают на основе молекулярной массы целевого полимера и мономеров, подвергающихся полимеризации, а также стандартных переменных процесса и экономических соображений, например скорости реакции, регулирования температуры и т.д. Температура полимеризации составляет от -10°C до температуры замерзания полимеризационной системы в одном из предпочтительных вариантов и от -25 до -120°C в другом предпочтительном варианте. В еще одном предпочтительном варианте температура полимеризации составляет от -40 до -100°C и от -70 до -100°C в еще одном предпочтительном варианте. В еще одном желательном предпочтительном варианте температурный интервал составляет от -80 до -100°C. Температуру выбирают так, чтобы достигалась желаемая молекулярная масса полимера. Реакционное давление будет составлять от 200 до 1600 кПа в одном из предпочтительных вариантов, от 300 до 1200 кПа в другом предпочтительном варианте, и от 400 до 1000 кПа в еще одном предпочтительном варианте.

Используемое отношение катализатора (кислоты Льюиса) к инициатору будет обычным в данной области техники для процессов карбокатионной полимеризации. В одном из предпочтительных вариантов настоящего изобретения молярное отношение катализатора к мономеру будет составлять от 0,10 до 20, в другом предпочтительном варианте - от 0,5 до 10. В еще одном желательном предпочтительном варианте отношение кислоты Льюиса к инициатору составляет от 0,75 до 2,5, или от 1,25 до 1,5 в еще одном желательном предпочтительном варианте. Общая концентрация инициатора в реакторе составляет от 50 до 300 част./млн в одном из предпочтительных вариантов, и от 100 до 250 част./млн в другом предпочтительном варианте. Концентрация инициатора в потоке сырьевого катализатора составляет от 500 до 3000 в одном из предпочтительных вариантов, и от 1000 до 2500 в другом предпочтительном варианте. Другой способ описания количества инициатора в реакторе состоит в представлении его количества по отношению к полимеру. В одном из предпочтительных вариантов оно составляет от 0,25 до 5,0 молей полимера на моль инициатора, и от 0,5 до 3,0 молей полимера на моль инициатора в другом предпочтительном варианте.

Реагирующие полимеры формируют суспензию внутри реактора. В одном из предпочтительных вариантов концентрация суспензии в промышленном реакторе равна или превышает 22 мас.%. В другом предпочтительном варианте суспензия в реакторе имеет концентрацию, которая равна или более чем 25 мас.%. В еще одном предпочтительном варианте концентрация суспензии в реакторе меньше или равна 50 мас.%. В еще одном предпочтительном варианте концентрация суспензии в реакторе составляет от 22 до 40 мас.%. В еще одном предпочтительном варианте концентрация суспензии в реакторе составляет от 25 до 35 мас.%. В еще одном предпочтительном варианте концентрация суспензии находится в интервале от 25 до 28 мас.%.

Порядок контактирования сырьевых потоков мономера, катализатора, инициатора и разбавителя не слишком важен в настоящем изобретении. В одном из предпочтительных вариантов инициатор и кислота Льюиса предварительно образуют комплекс при смешивании в холодном полярном разбавителе или смеси холодных полярных растворителей, а затем полученный комплекс немедленно подают в реактор непрерывного действия стандартным способом через насадку для подачи катализатора. Можно также применять другие способы, в которых в реактор подают инициатор. Желательно, чтобы мономер не контактировал с кислотой Льюиса и инициаторам до подачи в реактор.

В одном из предпочтительных вариантов изобретения инициатору и кислоте Льюиса дают возможность предварительно образовать комплекс путем смешивания в холодном разбавителе при температурах от -50 до -98°C при времени контакта от 0,5 с до нескольких часов и от 1 с до 5 минут до введения в реактор в другом предпочтительном варианте. В еще одном предпочтительном варианте кислоту Льюиса и инициатор добавляют в реактор по отдельности.

В одном из предпочтительных вариантов полимеризация изобутилена и параметилстирола включает несколько стадий. Сначала обеспечивают реактор, включающий крыльчатку насоса, способную прокачивать реакционную смесь вперед или назад. Крыльчатка насоса обычно приводится в действие электрическим мотором с измеряемой силой тока. Реактор обычно оснащен параллельными вертикальными реакционными трубами внутри кожуха, содержащего жидкий этилен. Общий внутренний объем, включая трубы, составляет от более чем чем 30 до 50 л, что обеспечивает возможность проведения реакций полимеризации в крупном масштабе. В реакторе обычно применяют жидкий этилен для того, чтобы отводить тепло реакции полимеризации от формирующейся суспензии. Крыльчатка насоса поддерживает постоянный поток суспензии, разбавителя, каталитической системы и непрореагировавших мономеров по реакционным трубам. Поток сырья, представляющий собой изобутилен и метилстирол в полярном разбавителе, загружают в реактор. Затем в поток сырья загружают каталитическую систему, которая включает кислоту Льюиса и инициатор в молярном отношении от 0,50 до 10,0. В промышленном реакторе потокам мономерного сырья и каталитической системы дают возможность контактировать друг с другом, при реакции образуется суспензия ИПМС каучука, причем суспензия имеет концентрацию от 22 до 50 мас.%. Наконец, полученному таким образом полимеру дают возможность покинуть реактор через выход или выпускную линию, одновременно продолжают загрузку потока сырья, таким образом формируется непрерывный процесс суспензионной полимеризации. Выгодным образом настоящее изобретение улучшает этот способ во многих отношениях, в конечном счете снижая количество засорений, которые происходят в выходном отверстии, что определяется по непостоянству или «скачкам» давления.

Общее время пребывания в реакторе может меняться в зависимости, например, от активности и концентрации катализатора, концентрации мономера, скорости подачи сырья, производительности, температуры реакции и желаемой молекулярной массы полимера, и обычно будет составлять от примерно одной минуты до пяти часов, и предпочтительно от примерно 10 до 60 минут. Основная переменная, которая регулирует время пребывания в реакторе, - это скорость подачи мономерного сырья. Получающийся полимер в одном из предпочтительных вариантов изобретения представляет собой сополимер изобутилена с параметилстиролом, который имеет распределение молекулярных масс от примерно 2 до 5, и молекулярная масса типичной средневязкостной молекулярной массы составляет от 200000 до 2000000. Этот продукт можно подвергнуть последующему галогенированию с получением галогенированного полимера.

Примеры

Настоящее изобретение описано в контексте приведенных далее экспериментов. Полимеризацию проводили в реакторе непрерывного действия в лабораторном масштабе, реактор был изготовлен из нержавеющей стали и сконструирован так, чтобы обеспечивать возможность подачи мономерного сырья и катализатора, а также непрерывное удаление полимерного продукта. Смешивание обеспечивали трехлопастной крыльчаткой, установленной на валу из нержавеющей стали, которую приводил в действие внешний электрический мотор. Мотор вращался со скоростью от 1200 до 1600 об./мин. Реактор был оснащен термопарой с целью постоянного измерения температуры содержимого реактора. Реактор охлаждали до нужной реакционной температуры путем погружения собранного реактора в пентановую или изогексановую баню, помещенную в перчаточный бокс с инертной атмосферой. Температуру в перемешиваемой углеводородной бане регулировали с точностью 2°C. Все приборы, находящиеся в гидравлическом контакте с реакционной средой, сушили при 120°C и охлаждали в атмосфере азота перед использованием.

Изобутилен (поставляется Matheson Tri-Gas или ExxonMobil Chemical Company) и метилхлорид сушили путем пропускания газа через три колонки из нержавеющей стали, содержащие оксид бария, конденсировали и собирали в жидком виде в перчаточном боксе. 1,1,1,2-тетрафторэтан (134a) сушили пропусканием газа через три колонки из нержавеющей стали, содержащие молекулярные сита 3A, конденсировали и собирали в жидком виде в перчаточном боксе. Параметилстирол перегоняли перед применением. Растворы HCl готовили в метилхлориде или 134a путем растворения газообразного хлористого водорода в конденсированной жидкости при низкой температуре. Концентрацию хлористого водорода в приготовленных таким образом растворах определяли с помощью стандартных методик титрования. В приведенных ниже примерах состав разбавителя, обозначенный как «смесь», включал смесь 50/50 по массе 134a и метилхлорида.

Суспензионную сополимеризацию осуществляли следующим образом:

сначала готовили потоки мономера и катализатора. Поток мономера готовили в стеклянном или металлическом резервуаре, он включал изобутилен, параметилстирол и выбранный разбавитель. Поток катализатора для каждого процесса сополимеризации готовили в отдельном резервуаре. Поток катализатора готовили путем добавления предварительно определенного количества основного раствора HCl и углеводородного раствора галогенида алкилалюминия. Также готовили исходное мономерное сырье и загружали в реактор, чтобы начать полимеризацию. Концентрация мономера в исходной загрузке составляла 5 мас.% изобутилена. В это исходное мономерное сырье также загружали параметилстирол в таком количестве (в массовых %), чтобы соотношение изобутилена и параметилстирола было сравнимым с этим отношением в сырьевой смеси. Все потоки охлаждали до одинаковой температуры, аналогичной температуре реактора, для этого использовали охлажденную углеводородную баню в перчаточном боксе.

Полимеризацию в смеси растворителей проводили при температуре в реакторе, составляющей примерно -75±3°C, в то время как полимеризацию в метилхлориде проводили при -95±3°C. Перед началом полимеризации температуру в бане понижали на несколько градусов, чтобы обеспечить исходную разницу в температуре между баней и содержимым реактора. Сополимеризацию начинали путем введения катализатора. Скорость подачи катализатора регулировали для того, чтобы обеспечить постоянную разницу температур между баней и содержимым реактора, чтобы достичь целевой температуры полимеризации в прогоне. Необязательно температуру бани снижали, чтобы облегчить достижение целевой температуры полимеризации. Добавление мономерного сырья из резервуара определялось образованием осажденных частиц полимера (частиц суспензии). Прогон продолжали до тех пор, пока не исчерпывалось мономерное сырье в резервуаре, или до тех пор, пока не было израсходовано нужное количество мономерного сырья. В общем, средняя степень превращения в этих прогонах составляла более чем 75%, временами до 99%.

В ходе осуществления реакции наблюдали за качеством суспензии и ее видимой вязкостью. Когда реакция достигала стабильного состояния, отбирали образцы суспензии с целью определения концентрации суспензии и состава ее частиц. Состав частиц суспензии можно также определять в конце прогона путем отбора образцов суспензии из реактора.

Состав частиц суспензии определяли путем отбора частиц суспензии в результате вакуумного фильтрования суспензии. Аппарат для фильтрования включал динамический источник вакуума, охлаждаемую ловушку для сбора отделенного разбавителя и спеченный фильтр из нержавеющей стали (пористость 2 мкм). Частицы собирали путем погружения предварительно охлажденного фильтра в холодную суспензию. Когда вокруг фильтра образовывался шар из частиц суспензии, фильтр удаляли из суспензии, непрерывно удаляя разбавитель, находящийся вокруг и между частицами суспензии. В течение нескольких секунд после удаления собранных частиц из суспензии, когда разбавитель больше не экстрагировался из массы, образцы частиц быстро переносили на весы с целью определения массы образца. Образец подогревали и сушили в вакуумной печи с целью удаления разбавителя из полимера, а затем взвешивали. Массовую долю полимера в выделенных частицах суспензии определяли путем сравнения начальной массы собранных «сухих» частиц суспензии и массы выделенного и высушенного полимера, используя следующую формулу: массовая доля полимера в частицах суспензии = масса высушенного в печи полимера/масса выделенных частиц суспензии. Масса выделенных частиц суспензии включает общую массу полимера и окклюдированного разбавителя.

Результаты для полимеризации, проведенной по настоящему изобретению и в сравнительных условиях, приведены в таблице.

трудноперемешиваемая

Прогоны 1 и 2 являются сравнительными, а прогоны 3 и 4 включены в сферу действия настоящего изобретения. Из данных, приведенных в таблице, можно сделать множество выводов. Суспензия, образующаяся при использовании каталитической системы ПХЭА/HCl, является текучей и устойчивой при концентрации 20 мас.%, в то время как при той же концентрации, но при использовании каталитической системы ДХЭА/HCl, суспензия находится на грани неустойчивости. Изменение характеристик суспензии при использовании каталитической системы ПХЭА/HCl, позволяют реактору работать при увеличении концентрации суспензии примерно на 25% по сравнению с применением каталитической системы ДХЭА/HCl. Улучшение качества суспензии согласуется с результатами определения состава частиц суспензии, поскольку каталитическая система ПХЭА/HCl позволяет получать частицы, содержащие больше полимера и меньше растворителя.

В связи с промышленными реакторами, в которых выше чем турбулентность, по сравнению с той, которую можно воспроизвести в лаборатории, ожидается достижение более чем высокой концентрации суспензии и массовой доли полимера в частицах суспензии. Для сравнения, при полимеризации изобутилена/изопрена в промышленности концентрации суспензии составляют или приближаются к 30%, в то время как при лабораторной полимеризации с использованием таких же катализаторов и полимеризационных сред достигается максимальная реальная концентрация суспензии всего 22%, то есть концентрация суспензии в лабораторных условиях ниже примерно на 25%. Таким образом, при осуществлении описанных выше лабораторных прогонов полимеризации 3 и 4 в промышленном масштабе ожидается достижение устойчивых концентраций суспензий в интервале от 25 до 28 мас.%, существенное повышение по сравнению с полученным ранее значением 20 мас.% для промышленного реактора. Для сравнительных лабораторных прогонов полимеризации 1 и 2 в промышленном реакторе ожидается достижение стабильной концентрации суспензии в интервале от 20 до менее чем 25 мас.%. Хотя в промышленных условиях в сравнительном прогоне 1 концентрация суспензии может приближаться к 25 мас.%, суспензия нестабильна и отношение полимера к инициатору значительно выше по сравнению с желаемой величиной.

Промышленная применимость

Конечный полимер по настоящему изобретению представляет собой сополимер, включающий C4-7изомоноолефины, например сомономер изобутилена и алкилстирола, например параметилстирола, содержащий по меньшей мере 80%, альтернативно по меньшей мере 90% параизомера. В любом предпочтительном варианте полимер может представлять собой статистический эластомерный сополимер этилена или C3-6эльфа-олефина и алкилстирола, например параметилстирола, содержащий по меньшей мере 80%, альтернативно по меньшей мере 90% параизомера, в котором статистическое распределение определяется включением характеристик алкилстирола, и полимер не является блок-сополимером. Типичные материалы можно охарактеризовать как полимеры, содержащие следующие мономерные звенья, расположенные вдоль полимерной цепи:

в которых R и R1 независимо представляют собой водород, низший алкил, например, C1-7алкил, и первичные или вторичные алкилгалогениды.

В определенных предпочтительных вариантах статистические сополимеры имеют по существу гомогенное распределение состава, так, что по меньшей мере 95 мас.% полимера содержит параалкилстирол в количестве 10% от среднего содержания параалкилстирола в полимере. Типичные полимеры характеризуются узким распределением молекулярных масс (Mw/Mn), составляющим менее 5, альтернативно менее 2,5; типичная средневязкостная молекулярная масса составляет от 200000 до 2000000, и типичная среднечисленная молекулярная масса находится в интервале от 25000 до 750000, что определяют с помощью гельпроникающей хроматографии.

Полимер может быть функционализирован или галогенирован после полимеризации. Галогенирование можно проводить любым способом, и настоящее изобретение не ограничено способом галогенирования. Способы галогенирования описанных полимеров изложены в патенте US 5670582. Галогенированный полимер имеет вязкость по Муни от 20 до 70 (ML 1+8 при 125°C) в одном из предпочтительных вариантов, и от 25 до 55 в другом предпочтительном варианте. Содержание галогена может составлять от 0,1 до 10 мас.% в расчете на массу галогенированного полимера в одном из предпочтительных вариантов, и от 0,5 до 5 мас.% в другом предпочтительном варианте. В еще одном предпочтительном варианте содержание галогена в галогенированном полимере составляет от 1 до 2,5 мас.%.

В одном из предпочтительных вариантов бромированные поли(изобутилен-параметилстирольные) полимеры (БИМС) обычно содержат от 0,1 до 5 мол.% бромметилстирольных групп по отношению к общему содержанию звеньев на основе мономера в сополимере. В другом предпочтительном варианте содержание бромметильных групп составляет от 0,2 до 3,0 мол.%, и от 0,3 до 2,8 мол.% в еще одном предпочтительном варианте, от 0,4 до 2,5 мол.% в еще одном предпочтительном варианте, и от 0,3 до 2,0 в еще одном предпочтительном варианте, причем желаемый интервал может представлять собой любую комбинацию любого верхнего и любого нижнего пределов. Выражаясь иными словами, типичные сополимеры содержат от 0,2 до 10 мас.% брома, в расчете на массу полимера, от 0,4 до 6 мас.% брома в другом предпочтительном варианте, и от 0,6 до 5,6 мас.% в другом предпочтительном варианте, и практически не содержат галогенов в кольце или в полимерной основной цепи. В одном из предпочтительных вариантов статистический полимер представляет собой сополимер звеньев на основе C4-7изоолефина (или изомоноолефина), звеньев на основе параметилстирола и звеньев на основе пара(галогенметилстирола), причем звенья на основе пара(галогенметилстирола) в одном из предпочтительных вариантов присутствуют в полимере в количестве от 0,4 до 3,0 мол.% в расчете на общее количество пара(метилстирола), причем причем звенья на основе пара(метилстирола) присутствуют в количестве от 3 до 15 мас.% в расчете на общую массу полимера в одном из предпочтительных вариантов и от 4 до 10 мас.% в другом предпочтительном варианте. В другом предпочтительном варианте пара(галогенметилстирол) представляет сбой пара(бромметилстирол).

В определенных предпочтительных вариантах ИПАС или галогенированный ИПАС может быть смешан с другими эластомерами или полимерами в получаемых соединениях. Одна такая группа других эластомеров представляет собой «каучуки общего назначения».

Каучуки общего назначения, которые часто называют товарными каучуками, могут представлять собой любой каучук, который обычно обеспечивает высокую прочность и хорошую устойчивость к истиранию, а также небольшой гистерезис и высокую эластичность. Эти эластомеры требуют введения стабилизаторов в смешанные составы, поскольку они в целом мало устойчивы к воздействию тепла и озона.

Примеры каучуков общего назначения включают природные каучуки (ПК), полиизопреновые каучуки (ИК), поли(стирол-бутадиеновые) каучуки (СБК), полибутадиеновые каучуки (БК), поли(изопрен-бутадиеновые) каучуки (ИБК) и стирол-изопрен-бутадиеновый каучук (СИБК), а также смеси перечисленного. Этилен-пропиленовый каучук (ЭПК) и этилен-пропилен-диеновый каучук (ЭПДК) и их смеси также называют эластомерами общего назначения.

В другом предпочтительном варианте композиция может также включать природный каучук. Желательные предпочтительные варианты природного каучука по настоящему изобретению выбирают из малазийского каучука, например SMR CV, SMR 5, SMR 10, SMR 20, SMR 50 и смесей перечисленного, причем природные каучуки имеют вязкость по Муни при 100°C (ML 1+4) от 30 до 120, более чем предпочтительно от 40 до 65. Испытания на вязкость по Муни проводили в настоящем описании в соответствии со стандартом ASTM D1646.

В другом предпочтительном варианте эластомерная композиция может также включать полибутадиеновый (БК) каучук. Вязкость по Муни полибутадиенового каучука, измеренная при 100°C (ML 1+4), может находиться в интервале от 35 до 70, от 40 до примерно 65 в другом предпочтительном варианте и от 45 до 60 в еще одном предпочтительном варианте. Под выражениями «цис-полибутадиен» «цис-полибутадиен с высоким содержанием цис-изомера» понимают, что используется 1,4-цис-полибутадиен, в котором содержание цис-компонента составляет по меньшей мере 95%.

В другом предпочтительном варианте эластомерная композиция может также включать полиизопреновый каучук (ИК). Вязкость по Муни полиизопренового каучука, измеренная при 100°C (ML 1+4), может составлять от 35 до 70, от 40 до примерно 65 в другом предпочтительном варианте и от 45 до 60 в еще одном предпочтительном варианте.

В еще одном предпочтительном варианте эластомерная композиция может также включать каучуки на основе звеньев из производных этилена и пропилена, например ЭПК и ЭПДК, в качестве подходящих дополнительных каучуков. Примерами подходящих сомономеров при получении ЭПДК являются этилиденнорборнен, 1,4-гексадиен, дициклопентадиен и другие. Эти каучуки описаны в Rubber Technology, p.260-283 (1995). Подходящие этилен-пропиленовые каучуки имеются в продаже под маркой Vistalon (ExxonMobil Chemical Company, Хьюстон, Техас).

В еще одном предпочтительном варианте эластомерная композиция может включать тример этилен/альфа-олефин-диен. Альфа-олефин выбирают из группы, включающей С3-20альфа-олефин, причем предпочтительными являются пропилен, бутен и октен, а пропилен является наиболее предпочтительным. Диеновый компонент выбирают из группы, включающей C4-20диены. Примеры подходящих диенов включают линейные углеводородные диолефины или циклоалкенилзамещенные алкены, содержащие от 6 до 15 атомов углерода. Конкретные примеры включают: (а) линейные ациклические диены, например 1,4-гексадиен и 1,6-октадиен; (б) разветвленные ациклические диены, например 5-метил-1,4-гексадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен и смешанные изомеры дигидромирцена и дигидрооцинена; (в) моноциклические алициклические диены, например 1,3-циклопентадиен, 1,4-циклогексадиен, 1,5-циклооктадиен и 1,5-циклододекадиен; (г) полициклические алициклические конденсированные и мостиковые циклические диены, например тетрагидроинден, метил-тетрагидроинден, дициклопентадиен (ДЦПД), бицикло(2,2,1)гепта-2,5-диен, алкенил, алкилиден, циклоалкенил и циклоалкилиденнорборнен, например 5-метилен-2-норборнен (МНБ), 5-пропенил-2-норборнен, 5-изопропилиден-2-норборнен, 5-этилиден-2-норборнен (ЭНБ), 5-(4-циклопентил)-2-норборнен, 5-циклогексилиден-2-норборнен, и 5-винил-2-норборнен (ВНБ); и (д) циклоалкенилзамещенные алкены, например аллилциклогексен, винилциклооктен, аллилциклодецен, винилциклододецен. Примеры также включают дициклопентадиен, 1,4-гексадиен, 5-метилен-2-норборнен и 5-этилиден-2-норборнен. Примерами диолефинов служат 5-этилиден-2-норборнен, 1,4-гексадиен, дициклопентадиен и 5-винил-2-норборнен.

В другом предпочтительном варианте вторичный эластомер представляет собой специальный каучук, содержащий полярную функциональную группу, например бутадиен-акрилонитрильный каучук (НБК, или нитрильный каучук), сополимер 2-пропеннитрила и 1,3-бутадиена. Нитрильный каучук может содержать акрилонитрил в количестве от 10 до 50 мас.% в одном из предпочтительных вариантов, от 15 до 40 мас.% в другом предпочтительном варианте, и от 18 до 35 мас.% в еще одном предпочтительном варианте. Вязкость по Муни может составлять от 30 до 90 в одном из предпочтительных вариантов (1+4, 100°C ASTM D1646), и от 30 до 75 в другом предпочтительном варианте.

В другом предпочтительном варианте вторичный эластомер представляет собой производное НБК, например гидрированный, или карбоксилированный, или включающий стирольные заместители нитрильный каучук. Бутадиен-акрилонитрил-стирольный каучук, СНБК, или каучук АБС), сополимер 2-пропеннитрила, 1,3-бутадиена и стирола может содержать акрилонитрил в количестве от 10 до 40 мас.%, от 15 до 30 мас.% в другом предпочтительном варианте и от 18 до 30 мас.% в еще одном предпочтительном варианте. Содержание стирола в СНБК сополимере может составлять от 15 до 40 мас.% в одном из предпочтительных вариантов, от 18 до 30 мас.% в другом предпочтительном варианте и от 20 до 25 мас.% в еще одном предпочтительном варианте. Вязкость по Муни может составлять от 30 до 60 в одном из предпочтительных вариантов (1+4, 100°C ASTM D1646) и от 30 до 55 в другом предпочтительном варианте. Эти каучуки являются обычными в данной области техники.

В еще одном предпочтительном варианте вторичный эластомер представляет собой специальный каучук, содержащий галогеновую группу, например полихлоропрен (ХК, или хлоропреновый каучук), гомополимер 2-хлор-1,3-бутадиена. Вязкость по Муни может составлять от 30 до 110 в одном из предпочтительных вариантов (1+4, 100°C ASTM D1646), и от 35 до 75 в другом предпочтительном варианте. Эти каучуки являются обычными в данной области техники.

Эластомерные композиции могут содержать два или более эластомеров. Эластомер (эластомеры) могут также быть соединены с другими материалами или полимерами.

В другом предпочтительном варианте вместо смешивания ИПАС-полимера со вторичным эластомером ИПАС-полимер и галогенированные ИПАС-полимеры могут быть смешаны с термопластичной смолой с получением динамически вулканизированного сплава. В настоящем описании выражение «термопластичная смола» означает материал, который в общем размягчается или плавится под действием высоких температур и возвращается к исходному состоянию при охлаждении до более чем низкой или комнатной температуры. Термопластичная смола отличается от термоусадочного или эластомерного материала, который затвердевает в результате поперечной сшивки или вулканизации под действием тепла. Подходящие термопластичные смолы включают, но не ограничиваются ими, полиамиды, поли(сложные)эфиры, поликарбонаты, полисульфноы, полиацетали, полиацетоны, акрилонитрил-бутадиен-стирольные смолы, полифениленоксиды, полифениленсульфиды, стирол-акрилонитрильные смолы, сополимеры стирола и малеинового ангидрида, ароматические поликетоны, а также сополимеры этилена с виниловым спиртом. Подходящие термопластичные смолы дополнительно описаны в патентах US 5453465 и 6907911.

Эластомерные композиции, включающие ИПАС или галогенированный ИПАС, могут также включать различные другие компоненты и могут необязательно быть вулканизированными с получением вулканизированных эластомерных композиций, из которых в конечном счете изготавливают изделия для конечного применения.

Например, эластомерные композиции могут, необязательно, включать следующие компоненты:

a) по меньшей мере один наполнитель, например карбонат кальция, глину, слюду, оксид кремния, силикаты, тальк, диоксид титана, крахмал, древесную муку, углеродную сажу или смеси перечисленного;

б) по меньшей мере одну неорганическую наноглину, например монтмориллонит, нонтронит, бейделит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кенияит, стивенсит, вермикулит, галлоизит, оксиды алюминия, гидротальцит или смеси перечисленного, необязательно обработанные модифицирующими агентами с получением органических наноглин;

в) по меньшей мере одно технологическое масло, например ароматическое масло, нафтеновое масло, парафиновое масло или смеси перечисленного;

г) по меньшей мере одну технологическую добавку, например пластомер, полибутен, полиальфаолефиновое масло или смеси перечисленного;

д) по меньшей мере один набор для вулканизации или вулканизатор, или композиция подверглись по меньшей мере одному процессу получения вулканизированной композиции, например, оксид цинка, стеарат цинка, стеариновую кислоту, серу или смеси перечисленного; или

е) любую комбинацию а-д.

Эластомерные композиции могут быть экструдированными, превращенными компрессионным формованием, литьем с раздувом, литьем под давлением и ламинированием в изделия различной формы, включая волокна, пленки, ламинаты, слои, части промышленных изделий, например части автомобилей, шланги бытовых приборов, потребительские продукты, упаковку и подобные изделия.

Конкретно, эластомерные композиции подходят для применения в изделиях, предназначенных для разнообразных способов применения в шинах, например шинах для грузовиков, автобусов, автомобилей, мотоциклов, внедорожников, самолетов и т.п. Эластомерные композиции могут также быть использованы при получении конечных изделий или компонентов конечных изделий, например внутренней облицовки шин. Изделия можно выбрать из воздухонепроницаемых перегородок, воздушных мембран, пленок, слоев (микрослоев и/или многослойных изделий), внутренней облицовки, камер для шин, боковых стенок, протекторов, камер и т.п.

В другом случае эластомерные композиции можно применять в надувных подушках, пневматических рессорах, пневматических опорах, шлангах, баллонных аккумуляторах, и ремнях, например конвейерных лентах или автомобильных ремнях.

Они также подходят для применения в литых каучуковых деталях и находят широкое применение в амортизаторах подвески автомобилей, держателях выхлопных труб и опорах кузова.

Дополнительно эластомерные композиции можно применять в качестве клеев, герметиков и замазки. Они также подходят в качестве пластификаторов в каучуковых составах; в качестве компонентов композиций, из которых изготавливают растягивающиеся упаковочные пленки; в качестве диспергентов для смазок; и в изоляционных материалах и наполнителях для электрических кабелей.

В других применениях эластомер (эластомеры) или эластомерные композиции по настоящему изобретению подходят для применения в составе жевательной резинки, а также для медицинских целей, например, пробок для лекарств, покрытий для медицинских приборов и частей для малярных валиков.

Настоящее изобретение также обеспечивает следующие предпочтительные варианты:

А. Способ полимеризации, предназначенный для получения полимеров, полученных из C4-7изоолефиновых мономеров и мономеров алкилстирола, способ включает следующие стадии: а) обеспечение потоков сырья в реактор, потоки сырья включают изоолефиновый и алкилстирольные мономеры, полярный разбавитель или полярную смесь разбавителей и каталитическую систему; б) обеспечение возможности контактирования между потоками сырья внутри реактора таким образом, чтобы мономеры образовывали полимер в устойчивой суспензии, причем содержание полимера в суспензии обеспечивает концентрацию суспензии выше чем 22 мас.%.

Б. Способ полимеризации для получения полимеров, полученных из C4-7изоолефиновых мономеров и мономеров алкилстирола, способ включает следующие стадии: а) обеспечение потоков сырья в реактор, потоки сырья включают изоолефиновый и алкилстирольные мономеры, полярный разбавитель или полярную смесь разбавителей и каталитическую систему, включающую кислоту Льюиса и инициатор; б) обеспечение возможности контактирования между потоками сырья внутри реактора таким образом, чтобы мономеры образовывали полимер в устойчивой суспензии, причем молярное отношение образующегося полимера к инициатору составляет от 0,25 до 4,0 молей полимера на моль инициатора.

В. Способ полимеризации по предпочтительным вариантам А или Б, в котором концентрация суспензии находится в интервале от 25 до 35 мас.%.

Г. Способ полимеризации по предпочтительным вариантам А или Б, в котором концентрация суспензии больше или равна 25 мас.%.

Д. Способ полимеризации по предпочтительным вариантам А или Б, в котором концентрация суспензии находится в интервале от 22 до 40 мас.%.

Е. Способ полимеризации по любому из предпочтительных вариантов от А до Д, или любой комбинации предпочтительных вариантов с А по Д, в которых молярное отношение образующегося полимера к инициатору не более чем 4 молей полимера на один моль инициатора.

Ж. Способ полимеризации по любому из предпочтительных вариантов от А до Е, или любой комбинации предпочтительных вариантов с А по Е, в которых молярное отношение образующегося полимера к инициатору составляет от 0,25 до 4,0 молей полимера на один моль инициатора.

З. Способ полимеризации по любому из предпочтительных вариантов от А до Ж, или любой комбинации предпочтительных вариантов с А по Ж, в которых каталитическая система включает кислоту Льюиса и инициатор.

И. Способ полимеризации по предпочтительному варианту 3, в котором кислота Льюиса представляет собой кислоту Льюиса элемента 13 группы, имеющую формулу RnMX3-n, в которой M представляет собой металл 13 группы, R представляет собой одновалентный углеводородный радикал, выбранный из группы, включающей С1-12аклильные, арильные, арилаклильные, алкиларильные и циклоалкильные радикалы; n представляет собой целое число от 0 до 3; X представляет собой галоген, независимо выбранный из группы, включающей фтор, хлор, бром и иод.

К. Способ полимеризации по предпочтительному варианту 3, в котором кислота Льюиса представляет собой полуторный хлорид этилалюминия, бромид алюминия, трихлорид бора, хлорид диэтилалюминия, хлорид диметилалюминия и хлорид диизобутилалюминия или смеси перечисленного.

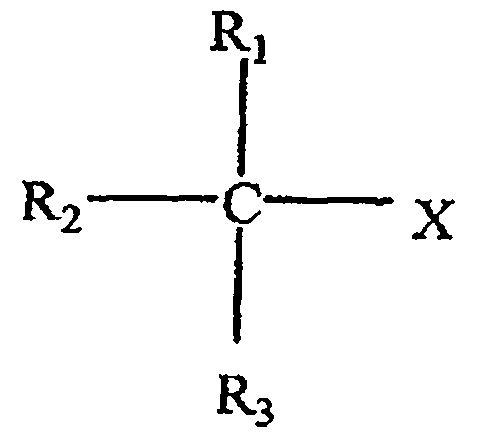

Л. Способ полимеризации по предпочтительному варианту З, в котором инициатор представляет собой HCl, воду или имеет формулу

в которой X представляет собой галоген; R1 выбирают из группы, включающей C1-8алкил и C2-8алкенил; R3 выбирают из группы, включающей C1-8алкил, C2-8алкенил и фенилалкил; R2 выбирают из группы, включающей C4-200алкил, C2-8алкенил, фенил, фенилалкил, алкилфенил, C3-10циклоалкил и группу

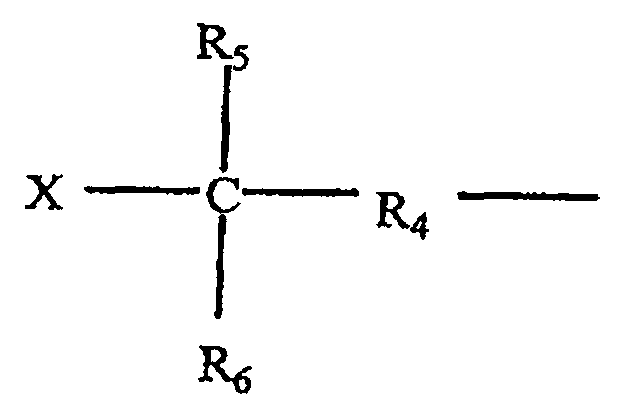

,

,

в которой X представляет собой галоген; R5 выбирают из группы, включающей C1-8алкил и C2-8алкенил; R6 выбирают из группы, включающей C1-8алкил, C2-8алкенил и фенилалкил; R4 выбирают из группы, включающей фенилен, бифенил, альфа, омега-дифенилалкан и -(CH2)n-, в которой n представляет собой целое число от 1 до 10; причем R1, R2 и R3 могут также образовывать адамантильную или борнильную кольцевые системы, а группа X расположена в третичном положении по отношению к C.

М. Способ полимеризации по одному из предпочтительных вариантов с А по Л, или любой комбинации предпочтительных вариантов с А по К, в которых в реактор подают оксигенат или частицы, содержащие ионы.

Н. Способ полимеризации по предпочтительному варианту М, в котором оксигенат представляет собой спирт или сложный эфир.

О. Способ полимеризации по любому из предпочтительных вариантов от А до Н, или любой комбинации предпочтительных вариантов с А по Н, в которых изоолефиновый мономер представляет собой изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, индол, винилтриметилсилан, гексен или 4-метил-1-пентен.

П. Способ полимеризации по любому из предпочтительных вариантов от А до О, или любой комбинации предпочтительных вариантов с А по О, в которых алкильный заместитель в алкилстироле представляет собой C1-7алкил.

Р. Способ полимеризации по любому из предпочтительных вариантов от А до П, или любой комбинации предпочтительных вариантов с А по П, в которых в сырье для полимеризации наряду с изоолефином и алкилстиролом может присутствовать дополнительный мономер, который представляет собой C4-14полиолефин.

С. Способ полимеризации по любому из предпочтительных вариантов с А по Р или любой комбинации предпочтительных вариантов с А по Р, в которой полярную смесь разбавителей представляет собой смесь по меньшей мере двух полярных разбавителей или смесь по меньшей мере 70 об.% полярных разбавителей и неполярного разбавителя.

Т. Изоолефин-алкилстирольный полимер, полученный способом по любому из предпочтительных вариантов с А по С, или по любой комбинации предпочтительных вариантов с А по С.

У. Полимер по предпочтительному варианту Т, который может также содержать звенья на основе C4-14полиолефина.

Ф. Полимер по предпочтительному варианту Т или У, который представляет собой смесь для получения композиции, которая может включать:

а) по меньшей мере один наполнитель, выбранный из карбоната кальция, глины, слюды, оксида кремния, силикатов, талька, диоксида титана, крахмала, древесной муки, сажи или их смесей;

б) по меньшей мере одну неорганическую наноглину или органическую наноглину;

в) по меньшей мере одно технологическое масло;

г) по меньшей мере одну технологическую добавку, выбранную из пластомера, полибутена, поли-альфа-олефиновых масел, или их смесей;

д) по меньшей мере один вулканизатор;

е) вторичный эластомер;

ж) термопластичную смолу или

з) любую комбинацию а-ж.

X. Полимер по любому из предпочтительных вариантов с Т по Ф, или любой комбинации предпочтительных вариантов с Т по Ф, в котором композицию можно применять во внутренней облицовке шин, камерах шин, вулканизирующих камерах, шлангах, конвейерных лентах или пробках для фармацевтической продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ СУСПЕНЗИИ | 2004 |

|

RU2371449C2 |

| ГАЛОГЕНИРОВАННЫЕ ТРОЙНЫЕ СОПОЛИМЕРЫ НА ИЗООЛЕФИНОВОЙ ОСНОВЕ И ИХ ИСПОЛЬЗОВАНИЕ В КОМПОЗИЦИЯХ ДЛЯ ПРИМЕНЕНИЯ В ПНЕВМАТИЧЕСКОЙ ДИАФРАГМЕ, ТАКОЙ КАК ВНУТРЕННЯЯ ОБОЛОЧКА ШИНЫ ИЛИ КАМЕРА ДЛЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2002 |

|

RU2303044C2 |

| СПОСОБЫ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ ФТОРУГЛЕВОДОРОДОВ | 2004 |

|

RU2355710C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ОТЛОЖЕНИЯ ПОЛИМЕРА | 2008 |

|

RU2470944C2 |

| РЕГУЛИРУЕМАЯ В ОТНОШЕНИИ ПОЛИДИСПЕРСНОСТИ ПОЛИМЕРИЗАЦИЯ ИЗООЛЕФИНА С ПОЛИМОРФОГЕНАТАМИ | 2008 |

|

RU2491299C2 |

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2002 |

|

RU2319716C2 |

| ОТВЕРЖДАЕМЫЕ ПЕРОКСИДОМ БУТИЛЬНЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2397186C2 |

| СОПОЛИМЕРЫ С НОВЫМИ РАСПРЕДЕЛЕНИЯМИ ПОСЛЕДОВАТЕЛЬНОСТЕЙ | 2003 |

|

RU2349607C2 |

| РАЗДЕЛЕНИЕ ПОЛИМЕРНЫХ СУСПЕНЗИЙ | 2008 |

|

RU2454432C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ АЗЕОТРОПНОЙ ИЛИ АЗЕОТРОПОПОДОБНОЙ СМЕСИ, АЗЕОТРОПНЫЕ И АЗЕОТРОПОПОДОБНЫЕ СМЕСИ ДЛЯ РАЗДЕЛЕНИЯ, ЭКСТРАКТИВНАЯ ДИСТИЛЛЯЦИОННАЯ СИСТЕМА ДЛЯ РАЗДЕЛЕНИЯ АЗЕОТРОПНОЙ ИЛИ АЗЕОТРОПОПОДОБНОЙ СМЕСИ | 2004 |

|

RU2396241C2 |

Настоящее изобретение относится к способу получения сополимеров С4-7изоолфефиновых мономеров и С1-7алкилстирольных мономеров. Описан способ полимеризации для получения полимеров, полученных из C4-7изоолефиновых мономеров и алкилстирольных мономеров, способ включает следующие стадии: а) обеспечение потоков сырья в реактор, потоки сырья включают изоолефиновый и алкилстирольные мономеры, где алкильный заместитель в алкилстироле представляет собой C1-7алкил, разбавитель, включающий метилхлорид и необязательно от 5 до 50 об.% по меньшей мере одного гидрофторуглерода и/или неполярного разбавителя, и каталитическую систему, причем каталитическая система выбрана из либо i) слабой кислоты Льюиса с инициатором HCl, либо ii) дихлорид этилалюминия, инициатора и спирта, сложного эфира или частиц, содержащих ионы, выбранных из органических солей следующего: четвертичных аммониевых галогенидов, четвертичных фосфониевых галогенидов или ионов оксония; и б) обеспечение возможности контактирования между потоками сырья внутри реактора таким образом, чтобы мономеры образовывали полимер в суспензии, причем содержание полимера в суспензии обеспечивает концентрацию суспензии выше чем 22 мас.%, в котором молярное отношение образующегося полимера к инициатору составляет не более чем 4 молей полимера на моль инициатора. Также описан изоолефин-алкилстирольный полимер, полученный указанным выше способом. Технический результат - получение стабильной суспензии полимера, увеличение выхода и улучшение свойств полимера. 3 н. и 5 з.п. ф-лы, 1 табл., 4 пр.

1. Способ полимеризации для получения полимеров, полученных из C4-7изоолефиновых мономеров и алкилстирольных мономеров, способ включает следующие стадии:

а) обеспечение потоков сырья в реактор, потоки сырья включают изоолефиновый и алкилстирольные мономеры, где алкильный заместитель в алкилстироле представляет собой C1-7алкил, разбавитель, включающий метилхлорид и, необязательно, от 5 до 50 об.% по меньшей мере одного гидрофторуглерода и/или неполярного разбавителя, и каталитическую систему, причем каталитическая система состоит из либо i) слабой кислоты Льюиса с инициатором HCl, либо ii) дихлорид этилалюминия, инициатора и спирта, сложного эфира или частиц, содержащих ионы, выбранных из органических солей следующего: четвертичных аммониевых галогенидов, четвертичных фосфониевых галогенидов или ионов оксония; и

б) обеспечение возможности контактирования между потоками сырья внутри реактора таким образом, чтобы мономеры образовывали полимер в суспензии, причем содержание полимера в суспензии обеспечивает концентрацию суспензии выше чем 22 мас.%,

в котором молярное отношение образующегося полимера к инициатору составляет не более чем 4 молей полимера на моль инициатора.

2. Способ полимеризации по п.1, в котором концентрация суспензии находится в интервале от 22 до 40 мас.%.

3. Способ полимеризации по любому из пп.1 или 2, в котором слабая кислота Льюиса представляет собой полуторный хлорид этилалюминия, бромид алюминия, трихлорид бора, хлорид диэтилалюминия, хлорид диметилалюминия и хлорид диизобутилалюминия или смеси перечисленного.

4. Способ полимеризации по любому из пп.1 или 2, в котором каталитическая система является системой ii), состоящей из дихлорид этилалюминия, инициатора и спирта, сложного эфира или частиц, содержащих ионы, в которой инициатор представляет собой HCl, воду или имеет формулу

в которой X представляет собой галоген; R1 выбирают из группы, включающей C1-8алкил и C2-8алкенил; R3 выбирают из группы, включающей C1-8алкил, C2-8алкенил и фенилалкил; и R2 выбирают из группы, включающей C4-200алкил, C2-8алкенил, фенил, фенилалкил, алкилфенил, C3-10циклоалкил и группу

,

,

в которой X представляет собой галоген; R5 выбирают из группы, включающей C1-8алкил и C2-8алкенил; R6 выбирают из группы, включающей C1-8алкил, C2-8алкенил и фенилалкил; и R4 выбирают из группы, включающей фенилен, бифенил, альфа, омега-дифенилалкан и -(CH2)n-, в которой n представляет собой целое число от 1 до 10; причем R1, R2 и R3 могут также образовывать адамантильную или борнильную кольцевые системы, а группа X расположена в третичном положении по отношению к С.

5. Способ полимеризации по любому из пп.1 или 2, в котором изоолефиновый мономер представляет собой изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, гексен или 4-метил-1-пентен.

6. Способ полимеризации по любому из пп.1 или 2, в котором в сырье для полимеризации наряду с изоолефином и алкилстиролом может присутствовать дополнительный мономер, который представляет собой C4-14полиолефин.

7. Способ полимеризации для получения полимеров, полученных на основе C4-7изоолефиновых мономеров и алкилстирольных мономеров, включающий следующие стадии:

а) обеспечение потоков сырья в реактор, потоки сырья включают изоолефиновый и алкилстирольные мономеры, где алкильный заместитель в алкилстироле представляет собой C1-7алкил, разбавитель, включающий метилхлорид и, необязательно, от 5 до 50 об.% по меньшей мере одного гидрофторуглерода и/или неполярного разбавителя, и каталитическую систему, причем каталитическая система сосоит из i) слабой кислоты Льюиса с инициатором HCl, либо ii) дихлорид этилалюминия, инициатора и спирта, сложного эфира, или частиц, содержащих ионы, выбранных из органических солей следующего: четвертичных аммониевых галогенидов, четвертичных фосфониевых галогенидов, или ионов оксония; и

б) обеспечение возможности контактирования между потоками сырья внутри реактора таким образом, чтобы мономеры образовывали полимер в суспензии;

причем молярное отношение образующегося полимера к инициатору находится в интервале от 0,25 до 3,0 молей полимера на моль инициатора.

8. Изоолефин-алкилстирольный полимер, полученный способом по любому из пп.1 или 7.

| СОПОЛИМЕРЫ С НОВЫМИ РАСПРЕДЕЛЕНИЯМИ ПОСЛЕДОВАТЕЛЬНОСТЕЙ | 2003 |

|

RU2349607C2 |

| СОПОЛИМЕРЫ С НОВЫМИ РАСПРЕДЕЛЕНИЯМИ ПОСЛЕДОВАТЕЛЬНОСТЕЙ | 2003 |

|

RU2345095C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| WO 2006011868 A1, 02.02.2006 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБЫ ПОЛИМЕРИЗАЦИИ | 2003 |

|

RU2346007C2 |

| СПОСОБЫ ПОЛИМЕРИЗАЦИИ | 2003 |

|

RU2346010C2 |

Авторы

Даты

2015-09-10—Публикация

2011-04-27—Подача