Область техники, к которой относится изобретение

Настоящее изобретение представляет собой новый способ и систему суспензионной полимеризации с применением добавок к сырью, снижающих отложение полимера на поверхностях, находящихся в контакте с реакционной средой.

Предпосылки создания изобретения

Изоолефиновые полимеры готовят в процессах карбокатионной полимеризации. Особую важность имеет бутиловый каучук, который представляет собой сополимер изобутилена с небольшим количеством изопрена. Бутиловый каучук готовят низкотемпературной катионной полимеризацией, при которой для получения бутилового каучука с высокой молекулярной массой обычно требуется, чтобы изобутилен обладал чистотой выше 99,5 мас.%, а изопрен обладал чистотой выше 98,0 мас.%.

Карбокатионная полимеризация изобутилена и его сополимеризация с сомономерами, например изопреном, протекает по сложному механизму. См., например, Organic Chemistry, 6-е издание, Morrison and Boyd, Prentice-Hall, 1084-1085, Englewood Cliffs, New Jersey 1992, и K.Matyjaszewski, ред., Cationic Polymerizations, Marcel Dekker, Inc., New York, 1996. Катализатор обычно включает два компонента: инициатор и кислоту Льюиса. Примеры кислот Льюиса включают AlCl3 и BF3. Примеры инициаторов включают кислоты Бренстеда, например HCl, RCOOH (где R представляет собой алкильную группу), и Н2О. В ходе процесса полимеризации на стадии, которую называют обычно стадией инициирования, изобутилен реагирует с парой кислота Льюиса/инициатор с получением карбениевого иона. Затем на стадии, которую называют обычно стадией развития цепи, к образовавшемуся карбениевому иону добавляются дополнительные мономерные звенья. Эти стадии обычно осуществляются в разбавителе или растворителе. Температура, полярность разбавителя и противоионы оказывают воздействие на химизм стадии развития цепи.

В промышленности нашли широкое применение процессы суспензионной полимеризации (с целью получения бутилового каучука, полиизобутилена и т.д.) с использованием в качестве растворителя метилхлорида. Обычно в процессах полимеризации метилхлорид широко применяют в качестве растворителя реакционной смеси при низких температурах, обычно ниже -90°С. Метилхлорид применяют по множеству причин, включая тот факт, что он растворяет мономеры и катализатор, хлорид алюминия, но не растворяет полимерный продукт. Метилхлорид также обладает подходящими температурами плавления и кипения, которые позволяют, соответственно, провести низкотемпературную полимеризацию и эффективное разделение полимера и непрореагировавших мономеров. Процесс суспензионной полимеризации в метилхлориде обладает несколькими дополнительными преимуществами: в реакционной смеси можно достичь концентрации полимера, составляющей от примерно 26 до 37 об.%, в то время как при полимеризации в растворе можно достичь концентрации полимера, составляющей всего от примерно 8 до 12%. Можно достичь приемлемой относительно низкой вязкости полимеризационной массы, что позволяет более эффективно удалять тепло полимеризации с помощью поверхностного теплообмена. Процессы суспензионной полимеризации в метилхлориде применяют при получении полиизобутилена с высокой молекулярной массой и изобутилен-изопренового бутильного каучука, полимеризации изобутилена и пара-метилстирола, а также звездообразно-разветвленного бутилового каучука,

Однако существуют проблемы, связанные с полимеризацией в метилхлориде. Например, может существовать тенденция к агломерации частиц полимера в реакторе и их осаждению на стенках реактора, поверхностях теплообмена, лопасти (лопастях) и мешалке (мешалках)/насосе (насосах). Скорость агломерации быстро увеличивается при повышении температуры реакции. Агломерированные частицы имеют тенденцию к слипанию и росту, а также к выпадению из раствора на всех поверхностях, с которыми они контактируют, например, в линиях разгрузки реактора, а также на любом теплообменном оборудовании, которое применяют для удаления тепла экзотермической реакции полимеризации, что оказывает критическое влияние на процесс, поскольку необходимо поддерживать низкую температуру реакции.

Другая проблема, связанная с суспензионной полимеризацией, состоит в тенденции полимера к образованию полимера или его отложению на поверхностях реактора. Такое образование или отложение полимера протекает в том случае, когда полимер образуется непосредственно на поверхностях реактора, и в настоящем описании его называют «отложение пленки» или «отложение», чтобы отличить этот процесс от агломерации и выделения «липких» частиц полимера из суспензии, в настоящем описании этот процесс называют «агломерацией полимера», «агломерацией частиц» или «агломерацией». Скорость отложения полимерной пленки на поверхностях реактора обычно пропорциональна скорости полимеризации, в то время как агломерация частиц больше зависит от характеристик суспензии, условий потока, адгезии частиц и т.д.

Промышленные реакторы, которые обычно применяют для получения таких каучуков, представляют собой сосуды с хорошим перемешиванием объемом от более 10 до 30 литров, в которых высокая скорость циркуляции обеспечивается крыльчаткой насоса. Как при полимеризации, так и при работе насоса выделяется тепло, поэтому с целью сохранения суспензии в холодном состоянии реакционная система должна обладать способностью отвода тепла. Пример такого реактора непрерывного действия с мешалкой приведен в патенте US 5417930, включенном в настоящее описание в качестве ссылки, далее в настоящем описании его обычно называют «реактор» или «бутильный реактор».

В бутильных реакторах суспензия циркулирует через трубки теплообменника с помощью насоса, а кипение этилена на внешней стороне обеспечивает охлаждение, причем температура суспензии определяется температурой кипения этилена, требуемым удельным тепловым потоком и общим сопротивлением теплопереносу. На стороне суспензии поверхности теплообменника аккумулируют все больше полимера в результате протекания процессов агломерации или осаждения, при этом теплообмен затрудняется, что приводит к росту температуры суспензии. Сопротивление теплопереносу можно отслеживать путем измерения разницы между температурами на входе и на выходе, а также скорости потока охладителя, и эти параметры можно рассматривать как показатели степени аккумулирования полимера. Если сопротивление теплопереносу в результате накопления полимера на поверхностях теплопереноса становится избыточным, реактор останавливают для очистки. Аккумуляция полимера обсуждается в нескольких патентах (например, в патентах US 2534698, 2548415, 2644809). Однако эти патенты неудовлетворительно решают множество проблем, связанных с отложением пленки на поверхностях теплообмена, что не позволяет разработать необходимый промышленный процесс.

В китайской патентной заявке 01134710.4, опубликованной под номером CN 1417234A, описан способ получения изоолефиновых полимеров или сополимеров с помощью катионной полимеризации, в которой реакцию гомополимеризации С4-С7изоолефинового мономера или реакцию сополимеризации с другими мономерами проводят в хлороуглеводородном разбавителе с применением кислоты Льюиса в качестве вещества, запускающего реакцию, причем к реакционной системе, как предполагается, добавляют такие диспергирующие агенты, как сложные эфиры карбоновых кислот, простые эфиры, кетоны, амины, стиролы или алкилзамещенные стиролы. Диспергирующие добавки, по мнению авторов, снижают вязкость полимеризационной системы и делают дисперсию нерастворимых гранул полимера в разбавителе более однородной. В данной ссылке заявлено, что при температуре реакции, составляющей ниже -20°С, можно получить устойчивую диспергированную полимерную систему, эффективно решить проблемы теплопереноса и массопереноса, добавляемый диспергирующий агент легко получить, и в то же время образуется полимер с более узким распределением молекулярной массы (РММ). Однако не существует описания какого-либо конкретного со-инициатора для кислоты Льюиса, а некоторые из заявленных добавок, облегчающих диспергирование, известны в качестве со-мономеров.

Гидрофторуглероды (ГФУ) представляют собой химические вещества, которые постоянно применяют в качестве экологически безопасных охладителей, поскольку они обладают очень низким (даже нулевым) потенциалом разложения озона. Полагают, что их низкий потенциал разложения озона связан с отсутствием хлора в их составе. ГФУ также обычно обладают низкой горючестью, особенно по сравнению с углеводородами и хлорированными углеводородами. Недавно ГФУ были заявлены как разбавители для полимеризационных систем. Некоторые среды для полимеризации, способы, реакторы и системы, в которых применяют ГФУ, описаны в приведенных ниже общепризнанных патентных публикациях: WO 2004058827; WO 2004058828; WO 2004058829; WO 2004067577; WO 2006011868; US 2005101751; US 2005107536; US 2006079655; US 2006084770; US 2006094847; US 2006100398 и US 2006111522.

В WO 02/34794 описан способ свободно-радикальной полимеризации с применением гидрофторуглеродов. Другие базовые ссылки включают DE 10061727 A, WO 02/096964, WO 00/04061, патент US 5624878. патент US 5527870 и патент US 3470143.

Желательно найти альтернативные смеси разбавителей или добавки к разбавителям с целью улучшения способов и систем для полимеризации, которые снижали бы отложение пленки на поверхностях реактора. Такие улучшенные способы и системы снижали бы отложение полимера, а также устойчивость реактора к теплопереносу без отрицательного воздействия на параметры способа, условия или компоненты и/или без отрицательного воздействия на производительность/пропускную способность и/или способность к получению полимеров высокой молекулярной массы.

Краткое изложение сущности изобретения

Настоящее изобретение обеспечивает системы и способы полимеризации с применением спирта, подаваемого в виде отдельного потока по отношению к потоку катализатора, с получением полимеров при сниженной скорости образования пленки на поверхностях реактора.

Настоящее изобретение в одном из аспектов представляет собой способ снижения отложения полимера на поверхностях реактора в системе для суспензионной полимеризации. Способ может включать стадию подачи мономерного сырья и катализатора с образованием полимеризационной среды в реакторе. В соответствии с одним из предпочтительных вариантов настоящего изобретения отложение пленки можно замедлить посредством подачи спирта в полимеризационную среду отдельно от подачи катализатора, например, совместно с мономером.

В одном из предпочтительных вариантов спирт может содержать от 1 до 4 атомов углерода. В другом предпочтительном варианте спирт представляет собой метанол. Спирт может составлять по меньшей мере 2 или 5 част./млн по массе от мономерного сырья, подвергающегося полимеризации.

В одном из предпочтительных вариантов спирт можно добавлять в поток мономера в количестве, эффективном для снижения отложения пленки, предпочтительно до 30 част./млн (по массе) от общей массы мономерного сырья до полимеризации, от 2 до 20 част./млн (по массе) или от 5 до 10 част./млн (по массе). В другом предпочтительном варианте поток катализатора может не содержать добавленного спирта.

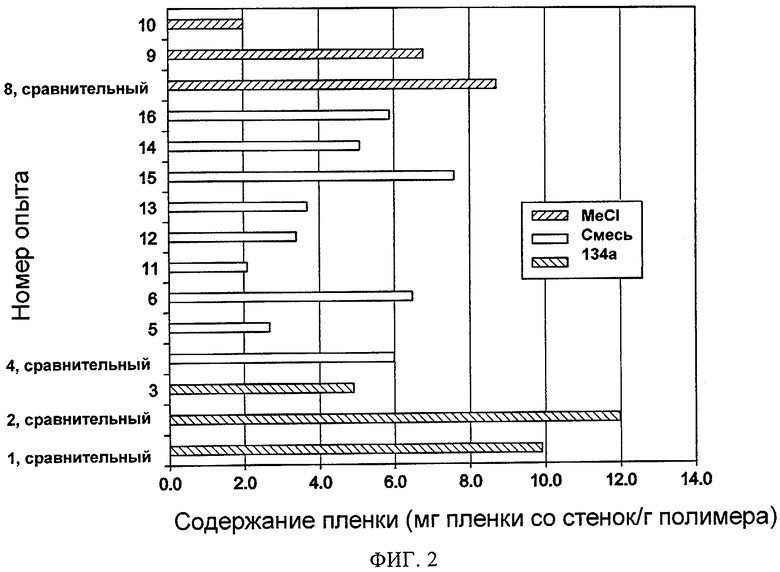

В другом предпочтительном варианте способ может включать подачу в среду для полимеризации в количестве до 10 част./млн (по массе) от общей массы среды для полимеризации одного или более неионных оксигенатов или оксигената (оксигенатов), которые не являются кислотами Бренстеда, например оксигената (оксигенатов), выбранных из простых эфиров, кетонов и альдегидов, содержащих от 2 до 12 атомов углерода. В некоторых предпочтительных вариантах один или более оксигенатов могут быть эффективными для дальнейшего снижения отложения полимера. В других предпочтительных вариантах один или более неионных оксигенатов составляют менее 5 част./млн (по массе) от общей массы полимеризационной среды. Один или более оксигенатов можно подавать совместно с катализатором.

Катализатор может включать одну или более кислот Льюиса и один или более инициаторов. В одном из предпочтительных вариантов один или более инициаторов можно независимо выбрать из группы, включающей воду, галогенид водорода, карбоновую кислоту, галогенид карбоновой кислоты, сульфоновую кислоту, спирт, фенол, полимерный галогенид, третичный алкилгалогенид, третичный аралкилгалогенид, третичный алкильный сложный эфир, третичный аралкильный сложный эфир, третичный алкильный простой эфир, третичный аралкильный простой эфир, алкилгалогенид, арилгалогенид, алкиларилгалогенид или галогенид арилалкилкислоты, В другом предпочтительном варианте катализатор может не содержать спирта. Катализатор может дополнительно включать слабо координирующий анион.

В одном из предпочтительных вариантов мономерное сырье включает один или более мономеров и разбавитель. Один или более мономеров можно независимо выбрать из группы, включающей олефины, альфа-олефины, двузамещенные олефины, изоолефины, сопряженные диены, несопряженные диены, стиролы, замещенные стиролы и виниловые простые эфиры. В другом предпочтительном варианте один или более мономеров можно независимо выбрать из группы, включающей стирол, пара-алкилстирол, пара-метилстирол, альфа-метилстирол, дивинилбензол, диизопропенилбензол, изобутилен, 2-метил-1-бутен, 3-метил- 1-бутен, 2-метил-2-пентен, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, бета-пинен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, метилциклопентадиен, пиперилен, метилвиниловый эфир, этилвиниловый эфир и изобутилвиниловый эфир.

Разбавитель может представлять собой галогенированный углеводород, например хлорированные и/или фторированные углеводороды. В одном из предпочтительных вариантов разбавитель включает метилхлорид. В другом предпочтительном варианте разбавитель включает один или более гидрофторуглеродов (ГФУ). ГФУ можно представить формулой CxHyFz, в которой х представляет собой целое число от 1 до 40, а у и z представляют собой целые числа, составляющие один или более. В других предпочтительных вариантах х составляет от 1 до 10, от 1 до 6 или от 1 до 3. Один из ГФУ можно, например, независимо выбрать из группы, включающей фторметан, дифторметан, трифторметан, 1,1-дифторэтан, 1,1,1-трифторэтан, 1,1,1,2-тетрафторэтан и их смеси. Разбавитель может включать от 25 до 100 об.% ГФУ, в расчете на общий объем разбавителя. ГФУ разбавитель может дополнительно включать галогенированный углеводород, другой по отношению к ГФУ, например метилхлорид. Разбавитель может также включать углеводород, не реакционно-способный олефин и/или инертный газ. В другом предпочтительном варианте разбавитель может обладать диэлектрической постоянной, составляющей более 40 при -85°С.

Реактор можно независимо выбрать из группы, включающей проточный реактор с мешалкой, реактор с поршневым потоком, реактор с движущимся слоем или барабанный реактор, эжекторный или инжекторный реактор, трубчатый реактор, реактор периодического действия и автоохлаждаемый реактор с кипящей ванной.

В одном из предпочтительных вариантов пленка может образовываться в реакторе при соотношении 10 мг пленки или менее на грамм образующегося полимера, а в других предпочтительных вариантах 8, 6, 4, 3 или 2 мг пленки или менее на грамм образующегося полимера.

В дополнительном предпочтительном варианте способ может включать выделение суспензии полимера из реактора, отделение обедненного спиртом разбавителя от суспензии полимера, возврат отделенного разбавителя в мономерное сырье и добавление в мономерное сырье спирта. В одном из предпочтительных вариантов отделение разбавителя может включать удаление оксигенатов. В одном из предпочтительных вариантов отделение разбавителя может включать перегонку, например простую перегонку или экстрактивную дистилляцию.

В одном из предпочтительных вариантов спирт можно добавлять к мономерному сырью после определения содержания спирта в по меньшей мере одном или более потоков посредством регулирования скорости добавления спирта с целью получения желаемой концентрации спирта. Желаемую концентрацию можно поддерживать на уровне, необходимом для снижения отложения полимера на поверхностях реактора.

Другой аспект настоящего изобретения может обеспечить систему для суспензионной полимеризации, включающую реактор, содержащий полимеризационную среду, в которую входит разбавитель на основе галогенированного углеводорода, один или более мономеров и катализатор, включающий одну или более кислот Льюиса и один или более инициаторов. Полимеризационная система может включать линию подачи катализатора в реактор, линию подачи мономера в реактор, отдельную от линии подачи катализатора, и линию добавления спирта в реактор отдельно от линии подачи катализатора. В одном из предпочтительных вариантов реактор может представлять собой бутильный реактор.

В одном из предпочтительных вариантов система суспензионной полимеризации может включать средства определения общей скорости подачи спирта в реактор, например расходомер или анализатор, и средства поддержания скорости подачи спирта по линии подачи спирта на требуемом уровне, например регулятор потока или вентиль. В одном из предпочтительных вариантов линия добавления спирта может подавать спирт в линию подачи мономера. Анализатор спирта может включать работающий в режиме реального времени анализатор, предназначенный для анализа содержимого линии подачи мономера. В одном из предпочтительных вариантов система может включать контур для выделения разбавителя, предназначенный для выделения разбавителя из потока, отходящего из реактора, очистки разбавителя и возврата обедненного спиртом разбавителя в линию подачи мономера. Очистка разбавителя может включать дистилляцию, например, простую или экстрактивную дистилляцию.

Чертежи

На фиг.1 представлена блок-схема системы полимеризации в соответствии с одним из предпочтитеульных вариантов настоящего изобретения.

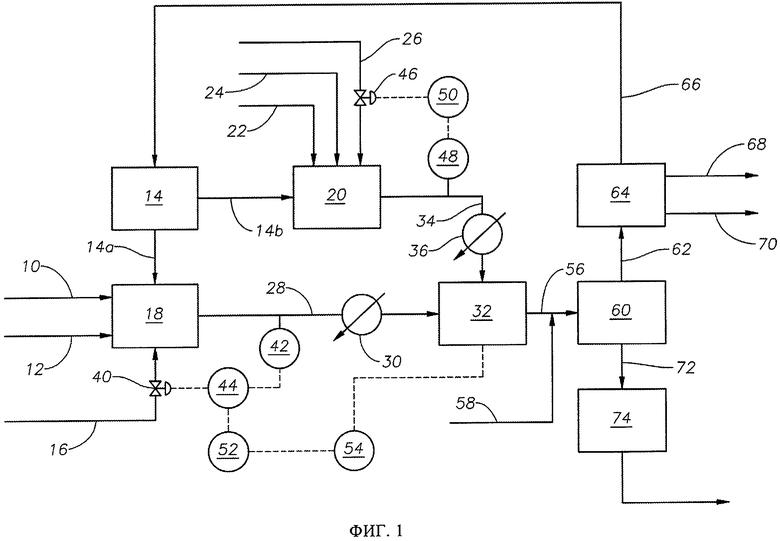

На фиг.2 представлена гистограмма, на которой проводится сравнение скорости отложения пленки для различных полимеризационных систем, содержащих и не содержащих добавленные оксигенаты.

Подробное описание сущности изобретения

Для целей настоящего изобретения и приложенной формулы изобретения под выражением «катализатор» понимают любую кислоту (кислоты) Льюиса или другой комплекс (комплексы) металла, которые применяют в качестве катализатора полимеризации олефиновых мономеров в настоящем изобретении, а также по меньшей мере один инициатор, необязательно другие второстепенные компоненты (компонент) катализатора. Под выражением «поток катализатора» понимают поток (потоки), поступающие в полимеризационную среду, содержащие кислоту (кислоты) Льюиса, независимо от того, добавляют ли инициатор (инициаторы) и другие компоненты катализатора в виде отдельных потоков или совместно с потоком мономера. Под выражением «поток мономера» понимают любой поток, подаваемый в реактор непосредственно или опосредованно, который не содержит катализатор на основе кислоты Льюиса или комплекса кислоты Льюиса с инициатором. Под выражением «полимеризационная среда» понимают смесь катализатора, одного или более способного к полимеризации мономера (мономеров) и разбавителя, которая может образовываться при смешивании отдельных потоков мономера и катализатора в реакторе.

В одном из предпочтительных вариантов настоящее изобретение обеспечивает способ снижения отложения полимера на поверхностях реактора в системе суспензионной полимеризации, включающий подачу спирта в полимеризационную среду совместно с потоком мономера.

Выбор условий полимеризации и компонентов, подходящих для полимеризации мономеров с получением полимера, входит в число навыков людей, квалифицированных в данной области техники, и необходим для получения требуемого полимера в свете параметров процесса и свойств компонентов, описанных в настоящем описании. Существуют многочисленные модификации процесса полимеризации и компонентов полимеризационной среды, которые дают возможность получения полимера с желаемыми свойствами. В особенно предпочтительных вариантах такие полимеры включают гомополимеры полиизобутилена, сополимеры изобутилена с изопреном (бутиловый каучук), сополимеры изобутилена и пара-метилстирола, а также звездообразно-разветвленные тримеры бутилового каучука.

Разбавитель означает разбавляющий или растворяющий агент. Разбавитель согласно конкретному определению включает химические вещества, которые могут действовать в качестве растворителей для кислоты Льюиса, других металлокомплексов, инициаторов, мономеров или других добавок. В практике данного изобретения разбавитель может не изменять общей природы компонентов полимеризационной среды, то есть компонентов катализатора, мономеров и т.д. Однако признано, что взаимодействия между разбавителем и реагентами могут происходить. В особенно предпочтительных вариантах разбавитель не реагирует с компонентами катализатора, мономерами и т.д. в сколько-нибудь значительной степени. Дополнительно, выражение «разбавитель» включает смеси по меньшей мере двух или более разбавителей.

Реактор представляет собой любой контейнер (контейнеры), в которых протекает химическая реакция. Поверхности реактора включают стенки реакторного сосуда, которые контактируют или могут контактировать с полимеризационной средой или суспензией, а также подверженные воздействию поверхности теплообменника, устройств для перемешивания и/или лопастей, линия отвода или порт выгрузки и тому подобные места, в которых могут образовываться наросты полимера, отложения или пленка.

Под суспензией понимают объем разбавителя, включающий полимеры, которые осадились из смеси разбавителя, мономеров, кислоты Льюиса и инициатора. Концентрацию суспензии измеряют как объемный процент частично или полностью осажденных полимеров в расчете на общий объем суспензии.

В настоящем описании применяют новую схему нумерации групп в периодической системе элементов, как в Chemical and Engineering News, 63(5), 27 (1985).

Выражение «полимер» можно применять для обозначения гомополимеров, сополимеров, интерполимеров, тримеров и т.д. Аналогично, выражение «сополимер» может означать полимер, включающий по меньшей мере два мономера, необязательно с другими мономерами. Если о полимере говорят, что он содержит мономер, мономер присутствует в полимере в полимеризуемой форме или в производной форме. Аналогично, если описывают компоненты катализатора как включающие нейтральные устойчивые формы компонентов, лица, квалифицированные в данной области техники, отчетливо понимают, что формой, которая реагирует с мономерами с получением полимеров, может быть ионная форма.

Изоолефин означает любой олефиновый мономер, содержащий два заместителя у одного атома углерода. Полиолефином называют любой мономер, содержащий две двойные связи. Под выражением «эластомер» или «эластомерная композиция» в настоящем описании понимают любой полимер или композицию полимеров, согласующийся с определением, данным в стандарте ASTM D1566. Эти выражения в настоящем описании можно применять взаимозаменяемо с выражением «каучук (каучуки)».

Под выражением «алкил» понимают парафиновую углеводородную группу, которую можно получить из алкана путем удаления одного или более атомов водорода, например метильную группу (СН3) или этильную группу (СН3СН2) и т.д. Под выражением «арил» понимают углеводородную группу, которая образовывает кольцевую структуру, характерную для ароматических соединений, например бензол, нафталин, фенантрен, антрацен и т.д., она обычно содержит чередующиеся двойные связи («ненасыщенные фрагменты») внутри структуры. Арильная группа, таким образом, представляет собой группу, полученную из ароматического соединения удалением одного или более атомов водорода, например фенил или С6Н5.

Под выражением «замещение» понимают замену по меньшей мере одной водородной группы на по меньшей мере один заместитель, выбранный из, например, галогена (хлор, бром, фтор или иод), амино-группы, нитро-группы, сульфокси-группы (сульфоната или алкилсульфоната), тиола, алкилтиола и гидроксила; алкил, линейный или разветвленный, содержащий от 1 до 20 атомов углерода включая метил, этил, пропил, трет-бутил, изопропил, изобутил и т.д.; алкоксил, линейный или разветвленный, содержащий от 1 до 20 атомов углерода, и включающий, например, метоксил, этоксил, пропоксил, изопропоксил, бутоксил, изобутоксил, вторичный бутоксил, третичный бутоксил, пентоксил, изопентилоксил, гексилоксил, гептилоксил, октилоксил, нонилоксил и децилоксил; галогеналкил, что означает алкил с линейной или разветвленной цепью, содержащий от 1 до 20 атомов углерода, который замещен по меньшей мере одним из галогенов, включая, например, хлорметил, бромметил, фторметил, иодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дииодметил, 2,2-дихлорэтил, 2,2-дибромметил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Так, например, «замещенное стирольное звено» включает пара-метилстирол, пара-этилстирол и т.д.

В одном из предпочтительных вариантов настоящее изобретение относится к применению спирта в составе разбавителя мономерного потока, например галогенированного углеводорода, включая хлорированный углеводород (углеводороды), гидрофторуглерод (гидрофторуглероды) или смеси гидрофторуглерода (гидрофторуглеродов) с углеводородом (углеводородами) и/или хлорированным углеводородом (углеводородами) с получением суспензии полимера, которая менее склонна к образованию полимерной пленки на поверхностях реактора. Более конкретно, настоящее изобретение относится к применению добавки спирта в поток мономера и хлорированного углеводородного разбавителя (разбавителей), гидрофторуглеродного (ГФУ) разбавителя (разбавителей) или смесей ГФУ разбавителей с углеводородами и/или смесями хлорированных углеводородов, с целью полимеризации и сополимеризации изоолефинов с диенами и/или алкилстиролами с получением изоолефиновых гомополимеров и сополимеров при существенно сниженном образовании пленки в реакторе. Далее, настоящее изобретение относится к применению добавки спирта в мономерное сырье с целью полимеризации и сополимеризации изоолефинов с диенами с целью получения изоолефиновых сополимеров при значительно сниженном образовании пленки в реакторе и, следовательно, при более продолжительной непрерывной работе реакторов по сравнению с обычными системами.

В другом предпочтительном варианте спирт можно добавлять в поток мономера в трубчатом реакторе с целью достижения сниженной аккумуляции полимера на трубках теплообменника и/или снижения аккумуляции полимера на лопастях мешалки, таким образом обеспечивается более продолжительная непрерывная работа реактора. В другом предпочтительном варианте спирт можно добавлять в поток мономера в трубчатом реакторе при более высоких температурах с целью получения полимеров при значительно большей продолжительности непрерывной работы реакторов (например, более 15 часов, предпочтительно более 20 часов, предпочтительно более 30 часов, более предпочтительно более 48 часов), чем это возможно для других полимеризационных систем.

В другом предпочтительном варианте добавку спирта можно применять в потоке мономера в автоохлаждаемом реакторе с кипящей ванной, в котором тепло удаляют испарением смеси разбавителя и мономеров с целью снижения образования пленки или отложений на стенке реактора и поверхностях мешалки/лопастей, помимо прочего.

В одном из предпочтительных вариантов настоящее изобретение относится к открытию новых полимеризационных систем, в которых используются разбавители мономерного сырья, содержащие спирт. Эти разбавители могут эффективно растворять определенные катализаторы и мономеры, однако они являются относительно плохими растворителями для полимерного продукта. Полимеризационные системы, в которых применяют такие разбавители, менее склонны к отложению полимеров на поверхностях реактора, чем полимеризационные системы, в которых не применяют добавку спирта, или спирт применяют в качестве компонента исключительно потока катализатора.

Мономеры и полимеры

Мономеры, которые можно подвергать полимеризации в данной системе, включают любые углеводородные мономеры, которые способны к полимеризации с применением настоящего изобретения. Предпочтительные мономеры включают один или более из олефинов, альфа-олефинов, дизамещенных олефинов, изоолефинов, сопряженных диенов, несопряженных диенов, стиролов и/или замещенных стиролов, а также простые виниловые эфиры. Стиролы могут быть замещенными (в кольцо) алкильной, арильной, галогеновой или алкоксидной группой. Предпочтительно мономер содержит от 2 до 20 атомов углерода, более предпочтительно от 2 до 9, еще более предпочтительно от 3 до 9 атомов углерода. Примеры предпочтительных олефинов включают стирол, пара-алкилстирол, пара-метилстирол, альфа-метилстирол, дивинилбензол, диизопропенилбензол, изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-пентен, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, бета-пинен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, пиперилен, метилвиниловый эфир, этилвиниловый эфир и изобутилвиниловый эфир, а также подобные соединения. Мономер может также представлять собой комбинацию двух или более мономеров. В качестве мономеров можно также применять блок-сополимеры стиролов. Предпочтительные блок-сополимеры включают сополимеры стирольных соединений, например стирола, пара-метилстирола, альфа-метилстирола и C4-С30диолефинов, например изопрена, бутадиена и тому подобных веществ. Особенно предпочтительная комбинация мономера включает: (1) изобутилен и пара-метилстирол; (2) изобутилен и изопрен, а также гомополимеры изобутилена.

Дополнительно, особенно предпочтительные мономеры включают те, которые способны к катионной полимеризации, как описано в Cationic Polymerization of Olefins, A Critical Inventory, Joseph Kennedy, Wiley Interscience, New York 1975. Мономеры включают любой мономер, который способен к катионной полимеризации, например, такие мономеры, которые способны стабилизировать катион или центр развития цепи, поскольку такие мономеры содержат электронно-донорную группу.

Мономеры могут присутствовать в полимеризационной среде в количестве, составляющем от 75 до 0,01 мас.% в одном из предпочтительных вариантов, альтернативно от 60 до 0,1 мас.%, альтернативно от 40 до 0,2 мас.%, альтернативно от 30 до 0,5 мас.%, альтернативно от 20 до 0,8 мас.%, альтернативно от 15 до 1 мас.% в другом предпочтительном варианте.

Предпочтительные полимеры включают гомополимеры любых мономеров, упомянутых в настоящем описании. Примеры гомополимеров включают полиизобутилен, полипара-метилстирол, полиизопрен, полистирол, полиальфа-метилстирол, поливиниловые простые эфиры (например, полиметилвиниловый эфир, полиэтилвиниловый эфир) и так далее. Предпочтительные полимеры также включают сополимеры (1) изобутилена и алкилстирола; и (2) изобутилена и изопрена.

В одном из предпочтительных вариантов бутильные полимеры готовят по реакции смеси сомономеров, содержащей по меньшей мере (1) C4-С6изоолефиновый мономерный компонент, например изобутен, и (2) полиолефин или мономерный компонент на основе сопряженного диена. Содержание изоолефина в общей смеси компонентов составляет от 70 до 99,5 мас.% в одном из предпочтительных вариантов, от 85 до 99,5 мас.% или от 92 до 99,5 мас.% в других предпочтительных вариантах. Содержание компонента на основе сопряженного диена в смеси сомономеров составляет от 30 до 0,5 мас.% в одном из предпочтительных вариантов, от 15 до 0,5 мас.% или от 8 до 0,5 мас.% в других предпочтительных вариантах. С4-С6изоолефин может представлять собой одно или более из следующих веществ: изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен и 4-метил-1-пентен. Полиолефин может представлять собой С4-С14сопряженный диен, например изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, бета-пинен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Один из предпочтительных вариантов полимерного бутильного каучука в соответствии с настоящим изобретением получают по реакции изобутилена в количестве от 85 до 99,5 мас.% с изопреном в количестве от 15 до 0,5 мас.% или по реакции изобутилена в количестве от 95 до 99,5 мас.% с изопреном в количестве от 5,0 до 0,5 мас.% в другом предпочтительном варианте.

Настоящее изобретение дополнительно относится к тримерам и тетрамерам, включающим любую комбинацию мономеров, перечисленных выше. Предпочтительные тримеры и тетрамеры включают полимеры, включающие изобутилен, изопрен и дивинилбензол, полимеры, включающие изобутилен, пара-алкилстирол (предпочтительно пара-метилстирол) и изопрен, полимеры, включающие циклопентадиен, изобутилен и пара-алкилстирол (предпочтительно пара-метилстирол), полимеры изобутилена, циклопентадиена и изопрена, полимеры, включающие циклопентадиен, изобутилен и метилциклопентадиен, полимеры, включающие изобутилен, пара-метилстирол и циклопентадиен.

Спирты и другие оксигенаты

Спирт, который можно применять в соответствии с настоящим изобретением, определяют как углеводород, содержащий по меньшей мере одну гидроксильную группу в молекуле. Спирты, которые можно добавлять в мономерное сырье в соответствии с настоящим изобретением, включают спирты, содержащие от 1 до 12 атомов углерода, предпочтительно от 1 до 8 атомов углерода, более предпочтительно от 1 до 4 атомов углерода. Представительные примеры включают метанол, этанол, пропанол, 2-пропанол, 2-метилпропан-2-ол, циклогексанол и бензиловый спирт. Фенолы, которые можно применять в составе мономерного сырья в соответствии с настоящим изобретением, включают фенол; 2-метилфенол; 2,6-диметилфенол; пара-хлорфенол; пара-фторфенол; 2,3,4,5,6-пентафторфенол и 2-гидроксинафталин. Диолы, гликоли и полиолы также являются подходящими спиртами. Спирты могут быть замещенными или незамещенными.

Спирт предпочтительно присутствует в потоке мономера в количестве, которое эффективно для снижения скорости образования пленки на поверхностях реактора по сравнению со скоростью образования пленки при использовании мономерного сырья, не содержащего спирт. В одном из предпочтительных вариантов спирт присутствует в потоке мономера в количестве, составляющем по меньшей мере 2 част./млн (мас.) от массы потока мономера до полимеризации, предпочтительно по меньшей мере 5 част./млн (мас.). По-видимому, верхний предел содержания спирта в мономерном сырье отсутствует, однако если применять количество, превышающее 30 част./млн (мас.), дальнейшего снижения образования пленки достичь невозможно, и в некоторых ситуациях возникают отрицательные воздействия на характеристики разбавителя. Предпочтительные интервалы количеств спирта составляют от 2 до 20 част./млн (мас.) или от 5 до 10 част./млн (мас.).

В одном из предпочтительных вариантов полимеризационная среда может практически не содержать других оксигенатов, например оксигенатных инициаторов или инициаторов, представляющих собой кислоты Бренстеда, других по сравнению с теми спиртами, которые могут изменять эффективность спирта в подавлении образования пленки или ее отложения на поверхностях реактора, то есть их количество составляет менее 5 част./млн (мас.) от массы мономерного сырья, подвергаемого полимеризации, предпочтительно менее 1 част./млн (мас.). В одном из предпочтительных вариантов полимеризационная среда также практически не содержит неионных оксигенатов, например альдегидов, простых эфиров и кетонов. С другой стороны, в некоторых ситуациях присутствие другого неионного оксигената, предпочтительно выбранного из альдегидов, простых эфиров и/или кетонов, конкретно простых эфиров и кетонов, в количестве 1 или 2 част./млн (мас.) от массы потока мономера, подвергающегося полимеризации, или до 5, 10 или 20 част./млн (мас.), может усиливать подавление образования пленки. Присутствие оксигенатов в виде простого эфира или кетона при более высоких концентрациях, однако, может оказывать отрицательное воздействие, приводящее к повышению скорости образования полимерной пленки. Подходящие простые эфиры и кетоны могут содержать от 2 до 12 атомов углерода, предпочтительно от 2 до 8 атомов углерода, более предпочтительно от 2 до 4 атомов углерода. Представительные примеры включают диметиловый эфир, диэтиловый эфир, диизопропиловый эфир, ацетон, метилэтилкетон и так далее.

Разбавители

Подходящие разбавители в настоящем изобретении включают галогенированные углеводороды, конкретно хлорированные и/или фторированные углеводороды и подобные. Конкретные примеры включают, но не ограничиваются ими, галогенированные версии пропана, изобутана, пентана, метилциклопентана, изогексана, 2-метилпентана, 3-метилпентана, 2-метилбутана, 2,2-диметилбутана, 2,3-диметилбутана, 2-метилгексана, 3-метилгексана, 3-этилпентана, 2,2-диметилпентана, 2,3-диметилпентана, 2,4-диметилпентана, 3,3-диметилпентана, 2-метилгептана, 3-этилгексана, 2,5-диметилгексана, 2,2,4-триметилпентана, октана, гептана, бутана, этана, метана, нонана, декана, додекана, ундекана, гексана, метилциклогексана, циклопропана, циклобутана, циклопентана, метилциклопентана, 1,1-диметилциклопентана, цис-1,2-диметилциклопентана, транс-1,2-диметилциклопентана, транс-1,3-диметилциклопентана, этилциклопентана, циклогексана, метилциклогексана, бензола, толуола, ксилола, орто-ксилола, пара-ксилола, мета-ксилола, предпочтительно хлорированных версий перечисленного, более предпочтительно фторированных версий всего перечисленного. Также можно применять бромированные версии перечисленного. Конкретные примеры включают метилхлорид, метиленхлорид, этилхлорид, пропилхлорид, бутилхлорид, хлороформ и подобные вещества.

Гидрофторуглероды можно применять в качестве разбавителей в настоящем изобретении, отдельно или в комбинации с другими гидрофторуглеродами или в комбинации с другими разбавителями. Для целей настоящего изобретения и приложенной формулы изобретения под выражением «гидрофторуглероды» (ГФУ) понимают насыщенные или ненасыщенные соединения, состоящие по существу из водорода, углерода и фтора, причем в молекуле присутствует по меньшей мере один атом углерода, по меньшей мере один атом водорода и по меньшей мере один атом фтора.

В определенных предпочтительных вариантах разбавитель включает гидрофторуглероды, представленные формулой: CxHyFz, в которой х представляет собой целое число от 1 до 40, альтернативно от 1 до 30, альтернативно от 1 до 20, альтернативно от 1 до 10, альтернативно от 1 до 6, альтернативно от 2 до 20, альтернативно от 3 до 10, альтернативно от 3 до 6, наиболее предпочтительно от 1 до 3, а у и z представляют собой целые числа, составляющие один или более.

В одном из предпочтительных вариантов разбавитель включает не перфорированные соединения или разбавитель представляет собой не перфорированный растворитель. Перфорированные соединения включают углерод и фтор. Однако, в другом предпочтительном варианте, если разбавитель включает смесь, смесь может включать перфторированное соединение, причем предпочтительно катализатор, мономер и разбавитель присутствуют в одной фазе, или вышеупомянутые компоненты смешиваются с разбавителем, как более подробно описано ниже. В другом предпочтительном варианте смесь может также включать соединения, состоящие из хлора, фтора и углерода.

В другом предпочтительном варианте, когда требуются более высокие средневзвешенные молекулярные массы (Mw) (обычно более 10000, предпочтительно более 50000, более предпочтительно более 100000), подходящие разбавители, например гидрофторуглероды, обладают диэлектрической постоянной, составляющей более 10 при -85°С, предпочтительно более 15, более предпочтительно более 20, более предпочтительно более 25, более предпочтительно 40 или более. В предпочтительных вариантах, в которых желательно получение более низких молекулярных масс (обычно менее 10000, предпочтительно менее 5000, более предпочтительно менее 3000), диэлектрическая постоянная может составлять менее 10, или, если диэлектрическая постоянная больше 10, добавляют более значительные количества инициатора или агента переноса. Диэлектрическую постоянную разбавителя εD определяют на основании измерения емкостного сопротивления пластинчатого конденсатора, погруженного в разбавитель (измеряют величину CD), в сравнительную текучую среду с известной диэлектрической постоянной εR (измеряют величину CR), и на воздухе (εA=1) (измеренная величина CA). В каждом случае измеренное емкостное сопротивление CM задается выражением CM=εCC+CS, в котором ε представляет собой диэлектрическую постоянную текучей среды, в которую погружен конденсатор, CC представляет собой емкость ячейки, a CS представляет собой паразитную емкость. На основании этих измерений можно найти εD по формуле εD=((CD-CA)εR+(CR-CD))/(CR-CA). Альтернативно, можно применять специально сконструированный прибор, например BIC-870 производства Brookhaven Instrument Corporation, для непосредственного измерения диэлектрической постоянной разбавителей. В качестве примера, диэлектрические постоянные (ε) при -85°С составляют 18,34 для метилхлорида; 36,29 для дифторметана и 23,25 для ГФУ 134а.

В других предпочтительных вариантах один или более ГФУ применяют в комбинации с другим разбавителем или смесями разбавителей. Подходящие дополнительные разбавители включают углеводороды, конкретно гексаны и гептаны, галогенированные углеводороды, конкретно хлорированные углеводороды, и подобные вещества. Конкретные примеры включают упомянутые выше вещества.

В другом предпочтительном варианте в качестве разбавителей можно применять не реакционно-способные олефины в комбинации с другими разбавителями, например ГФУ. Примеры включают, но не ограничиваются ими, этилен, пропилен и подобные вещества.

В одном из предпочтительных вариантов ГФУ применяют в комбинации с хлорированным углеводородом, например метилхлоридом. Дополнительные предпочтительные варианты включают применение ГФУ в комбинации с гексанами или метилхлоридом и гексанами. В другом предпочтительном варианте разбавители, например ГФУ, применяют в комбинации с одним или более газов, инертных в реакции полимеризации, например диоксидом углерода, азотом, водородом, аргоном, неоном, гелием, криптоном, ксеноном и/или другими инертными газами, которые предпочтительно на входе в реактор находятся в жидком состоянии. Предпочтительные газы включают диоксид углерода и/или азот.

В другом предпочтительном варианте разбавители, включая ГФУ, применяют в комбинации с одним или более нитроалканов, включающих С1-С40 линейные, циклические или разветвленные нитроалканы. Предпочтительные нитроалканы включают, но не ограничиваются ими, нитрометан, нитроэтан, нитропропан, нитробутан, нитропентан, нитрогексан, нитрогептан, нитрооктан, нитродекан, нитрононан, нитрододекан, нитроундекан, нитроциклометан, нитроциклоэтан, нитроциклопропан, нитроциклобутан, нитроциклопентан, нитроциклогексан, нитроциклогептан, нитроциклооктан, нитроциклодекан, нитроциклононан, нитроциклододекан, нитроциклоундекан, нитробензол, а также ди- и тринитро-версии перечисленного. В особенно предпочтительном варианте ГФУ смешивают с нитрометаном.

Если их применяют в составе разбавителя, ГФУ обычно присутствуют в количестве от 1 до 100 об.%, в расчете на общий объем разбавителей, альтернативно от нижнего предела, составляющего 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 97, 98 или 99 об.%. В особенно предпочтительном варианте ГФУ смешивают с одним или более хлорированных углеводородов. В другом особенно предпочтительном варианте ГФУ выбирают из группы, включающей дифторметан, трифторметан, 1,1-дифторэтан, 1,1,1-трифторэтан и 1,1,1,2-тетрафторэтан, а также их смеси.

В другом предпочтительном варианте разбавитель или смесь разбавителей выбирают на основании их растворимости в полимере. Определенные разбавители растворимы в полимере. Предпочтительные разбавители обладают незначительной растворимостью в полимере или вообще не обладают таким свойством. Растворимость в полимере измеряют путем формования полимера в виде пленки толщиной от 50 до 100 мкм, затем ее замачивают в разбавителе (достаточное количество, чтобы полностью покрыть пленку) в течение 4 часов при -75°С. Пленку вынимают из разбавителя, выдерживают в течение 90 секунд при комнатной температуре с целью испарения избытка разбавителя с поверхности пленки и взвешивают. Увеличение массы определяют как процент увеличения массы пленки после намачивания. В некоторых предпочтительных вариантах разбавитель или смесь разбавителей выбирают так, чтобы увеличение массы полимера составляло менее 4 мас.%, предпочтительно менее 3 мас.%, предпочтительно менее 2 мас.%, предпочтительно менее 1 мас.%, более предпочтительно менее 0,5 мас.%.

В особенно предпочтительном варианте разбавитель или смесь разбавителей выбирают так, чтобы разница между измеренной температурой стеклования Tc полимера, содержащего менее 0,1 мас.% какого-либо разбавителя, непрореагировавших мономеров и добавок, не отличалась более чем на 15°С от Tc полимера, измеренной после его формования в пленку толщиной от 50 до 100 мкм, которую намочили в разбавителе (в достаточном количестве для того, чтобы покрыть всю пленку) в течение 4 часов при -75°С. Температуру стеклования определяют методом дифференциальной сканирующей калориметрии (ДСК). Методика хорошо описана в литературе, например, в В.Wunderlich, "The Nature of the Glass Transition and its Determination by Thermal Analysis", в Assignment of the Glass Transition, ASTM STP 1249, R.J.Seyler, ред., American Society for Testing and Materials, Philadelphia, 1994, с.с.17-31. Образцы готовят, как описано выше, немедленно после замачивания запечатывают в емкость для образцов ДСК и выдерживают при температуре ниже -80°С вплоть до проведения измерения методом ДСК. Предпочтительно величины Tc не содержащего разбавителя и замоченного в разбавителе полимера не различаются более чем на 12°С, предпочтительно не более чем на 11°С, 10°С, 9°С, 8°С, 7°С, 6°С, 5°С, 4°С, 3°С, 2°С или 1°С.

Кислота Льюиса

В особенно предпочтительном варианте кислота Льюиса (ее называют также со-инициатором или катализатором) может представлять собой любую кислоту Льюиса на основе металлов групп 4, 5, 13, 14 и 15 Периодической таблицы элементов, включая бор, алюминий, галлий, индий, титан, цирконий, олово, ванадий, мышьяк, сурьму и висмут. Лица, квалифицированные в данной области техники, признают, что некоторые элементы лучше подходят для осуществления изобретения. В одном из предпочтительных вариантов металлы представляют собой алюминий, бор и титан, причем предпочтительным является алюминий. Иллюстративные примеры включают AlCl3, (алкил)AlCl2, (С2Н5)2AlCl и (C2H5)3Al2Cl3, BF3, SnCl4, TiCl4. В конкретном особенно предпочтительном варианте BF3 не является выбранной кислотой Льюиса.

Конкретно предпочтительными кислотами Льюиса могут быть такие, которые применяют при катионной полимеризации сополимеров изобутилена, включая трихлорид алюминия, трибромид алюминия, дихлорид этилалюминия, полуторный хлорид этилалюминия, хлорид диэтилалюминия, дихлорид метилалюминия, полуторный хлорид метилалюминия, хлорид диметилалюминия, трифторид бора, тетрахлорид титана и т.д., причем дихлорид этилалюминия и полуторный хлорид этилалюминия являются особенно предпочтительными.

Кислоты Льюиса, например метилалюмоксан (МАО) и специально разработанные слабо координирующие кислоты Льюиса, например В(C6F5)3, также являются подходящими кислотами Льюиса в контексте настоящего изобретения.

Инициатор

В настоящем изобретении можно применять такие инициаторы, которые способны к комплексообразованию в подходящем разбавителе с выбранной кислотой Льюиса с образованием комплекса, который быстро реагирует с олефином, таким образом формируется растущая полимерная цепь. Иллюстративные примеры включают кислоты Бренстеда, например Н2О, HCl, RCOOH (где R представляет собой алкильную группу), алкилгалогениды, например (СН3)3CCl, С6Н5С(СН3)2Cl и (2-хлор-2,4,4-триметилпентан). Недавно для инициирования полимеризации изобутилена начали применять комплексы переходных металлов, например металлоцены и другие подобные материалы, которые могут действовать в качестве катализаторов, содержащих один вид активных центров, например, после активации слабо координирующими кислотами Льюиса или солями кислот Льюиса.

В одном из предпочтительных вариантов реактор и катализатор практически не содержат воды. Выражение «практически не содержит воды» означает содержание менее 30 част./млн (мас.) воды (в расчете на общую массу катализатора), предпочтительно менее 10 част./млн (мас.), предпочтительно менее 5 част./млн (мас.), предпочтительно менее 1 част./млн (мас.). Однако, если в качестве инициатора выбрана вода, ее добавляют к катализатору в количестве более 30 част./млн (мас.), предпочтительно более 40 част./млн (мас.) и еще более предпочтительно более 50 част./млн (мас.) (в расчете на общую массу катализатора).

В особенно предпочтительном варианте инициатор включает одно или более из следующих веществ: галогенводород, карбоновая кислота, галогенид карбоновой кислоты, сульфоновая кислота, спирт, фенол, третичный алкилгалогенид, третичный аралкилгалогенид, третичный алкиловый сложный эфир, третичный аралкиловый сложный эфир, третичный алкиловый простой эфир, третичный аралкиловый простой эфир, алкилгалогенид, арилгалогенид, алкиларилгалогенид или галогенид арилалкилкислоты. В другом предпочтительном варианте инициатор не является оксигенатом и конкретно не является спиртом, присутствующим в полимеризационной среде в количестве более 5 част./млн (мас.) и конкретно в количестве не более 2 част./млн (мас.).

Предпочтительные инициаторы на основе галогенводорода включают хлористый водород, бромистый водород и йодистый водород. Особенно предпочтительным галогенводородом является хлористый водород.

Предпочтительные карбоновые кислоты включают как алифатические, так и ароматические карбоновые кислоты. Примеры карбоновых кислот, которые можно применять в настоящем изобретении, включают уксусную кислоту, пропановую кислоту, бутановую кислоту, коричную кислоту, бензойную кислоту, 1-хлоруксусную кислоту, дихлоруксусную кислоту, трихлоруксусную кислоту, трифторуксусную кислоту, пара-хлорбензойную кислоту и пара-фторбензойную кислоту. Особенно предпочтительные карбоновые кислоты включают трихлоруксусную кислоту, трифторуксусную кислоту и пара-фторбензойную кислоту.

Галогениды карбоновых кислот, подходящие для применения в настоящем изобретении, аналогичны по структуре карбоновым кислотам, в которых ОН группа замещена атомом галогена. Галогенид может представлять собой фторид, хлорид, бромид или иодид, причем хлорид является предпочтительным. Получение галогенидов кислот из родительских карбоновых кислот известно в данной области техники, и лица, квалифицированные в данной области техники, должны быть знакомы с этими методиками. Галогениды карбоновых кислот, которые можно применять в данном изобретении, включают ацетилхлорид, ацетилбромид, хлорид коричной кислоты, бензоилхлорид, бензоилбромид, трихлорацетилхлорид, трифторацетилхлорид и пара-фторбензоилхлорид. Особенно предпочтительные галогениды кислот включают ацетилхлорид, ацетилбромид, трихлорацетилхлорид, трифторацетилхлорид и пара-фторбензоилхлорид.

Сульфоновые кислоты, которые можно применять в качестве инициаторов в настоящем изобретении, включают как алифатические, так и ароматические сульфоновые кислоты. Примеры предпочтительных сульфоновых кислот включают метансульфоновую кислоту, трифторметансульфоновую кислоту, трихлорметансульфоновую кислоту и пара-толуолсульфокислоту.

Галогениды сульфоновых кислот, которые можно применять в настоящем изобретении, аналогичны по структуре сульфоновым кислотам, но в них ОН группа исходной кислоты замещена атомом галогена. Галогенид может представлять собой фторид, хлорид, бромид или иодид, причем предпочтительным является хлорид. Получение галогенидов сульфоновых кислот из родительских сульфоновых кислот известно в данной области техники, и лица, квалифицированные в данной области техники, должны быть знакомы с этими методиками. Предпочтительные галогениды сульфоновых кислот, которые можно применять в настоящем изобретении, включают метансульфонилхлорид, метансульфонилбромид, трихлорметансульфонилхлорид, трифторметансульфонилхлорид и пара-толуолсульфонилхлорид.

В одном из предпочтительных вариантов спирты практически не присутствуют в составе катализатора, то есть в потоке катализатора молярное отношение спирта к кислоте Льюиса составляет менее 0,05. Если их применяют в составе катализатора, спирты, пригодные для применения в составе катализатора в соответствии с настоящим изобретением, включают метанол, этанол, пропанол, 2-пропанол, 2-метилпропан-2-ол, циклогексанол и бензиловый спирт. Фенолы, пригодные в составе катализаторов в соответствии с настоящим изобретением, включают фенол; 2-метилфенол; 2,6-диметилфенол; пара-хлорфенол; пара-фторфенол; 2,3,4,5,6-пентафторфенол и 2-гидроксинафталин.

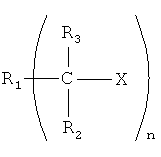

Предпочтительные инициаторы на основе третичных алкилов и аралкилов включают третичные соединения, которые представлены формулой, приведенной ниже:

в которой Х представляет собой галоген, псевдогалоген, простой эфир или сложный эфир, или смеси перечисленного, предпочтительно галоген, предпочтительно хлорид, a R1, R2 и R3 независимо представляют собой любые линейные, циклические или разветвленные алкилы, арилы или арилалкилы, предпочтительно содержащие от 1 до 15 атомов углерода и более предпочтительно от 1 до 8 атомов углерода. Величина n представляет собой число активных центров инициатора и составляет число, которое больше или равно 1, предпочтительно составляет от 1 до 30, более предпочтительно n представляет собой число от 1 до 6. Арилалкилы могут быть замещенными или незамещенными. Для целей настоящего изобретения и приложенной формулы изобретения арилалкилы определяют как соединения, содержащие как ароматические, так и алифатические структуры. Предпочтительные примеры инициаторов включают 2-хлор-2,4,4-триметилпентан; 2-бром-2,4,4-триметилпентан; 2-хлор-2-метилпропан; 2-бром-2-метилпропан; 2-хлор-2,4,4,6,6-пентаметилгептан; 2-бром-2,4,4,6,6-пентаметилгептан; 1-хлор-1-метилэтилбензол; 1-хлорадамантан; 1-хлорэтилбензол; 1,4-бис(1-хлор-1-метилэтил) бензол; 5-трет-бутил-1,3-бис(1-хлор-1-метилэтил)бензол; 2-ацетокси-2,4,4-триметилпентан; 2-бензилоксил-2,4,4-триметилпентан; 2-ацетокси-2-метилпропан; 2-бензилоксил-2-метилпропан; 2-ацетокси-2,4,4,6,6-пентаметилгептан; 2-бензоил-2,4,4,6,6-пентаметилгептан; 1-ацетокси-1-метилэтилбензол; 1-ацетоксиадамантан; 1-бензоилоксиэтилбензол; 1,4-бис(1-ацетокси-1-метилэтил) бензол; 5-трет-бутил-1,3-бис(1-ацетокси-1-метилэтил)бензол; 2-метокси-2,4,4-триметилпентан; 2-изопропокси-2,4,4-триметилпентан; 2-метокси-2-метилпропан; 2-бензилоксил-2-метилпропан; 2-метокси-2,4,4,6,6-пентаметилгептан; 2-изопропокси-2,4,4,6,6-пентаметилгептан; 1-метокси-1-метилэтилбензол; 1-метоксиадамантан; 1-метоксиэтилбензол; 1,4-бис(1-метокси-1-метилэтил)бензол; 5-трет-бутил-1,3-бис(1-метокси-1-метилэтил)бензол и 1,3,5-трис(1-хлор-1-метилэтил)бензол. Другие подходящие инициаторы можно найти в патенте US 4946899, который включен в настоящее описание в качестве ссылки. Для целей настоящего изобретения и приложенной формулы изобретения псевдогалоген определяют как любое соединение, которое представляет собой азид, изоцианат, тиоцианат, изотиоцианат или цианид.

Другим предпочтительным инициатором является полимерный галогенид, в котором R1, R2 или R3 представляют собой олефиновый полимер, а оставшаяся группа R такая, как описано выше. Предпочтительные олефиновые полимеры включают полиизобутилен, полипропилен и поливинилхлорид. Полимерный инициатор может содержать галогенированный третичный атом углерода, расположенный на конце цепи, или по длине цепи, или в основной цепи полимера. Если олефиновый полимер содержит несколько атомов галогена при третичных атомах углерода, содержащихся в боковой или основной полимерной цепи, продукт может содержать полимеры, которые имеют гребенчатую структуру и/или разветвления боковой цепи, в зависимости от числа и расположения атомов галогена в олефиновом полимере. Аналогичным образом применение в качестве инициатора вещества, содержащего атом галогена на конце цепи третичного полимера, обеспечивает способ получения продукта, который может содержать блок-сополимеры.

Особенно предпочтительными инициаторами могут быть любые из инициаторов, которые применяют в катионной полимеризации сополимеров изобутилена, включая: хлористый водород, 2-хлор-2,4,4-триметилпентан, 2-хлор-2-метилпропан, 1-хлор-1-метилэтилбензол и метанол.

Каталитические композиции, которые можно применять в настоящем изобретении, обычно включают (1) инициатор и (2) со-инициатор на основе кислоты Льюиса. В особенно предпочтительном варианте со-инициатор на основе кислоты Льюиса присутствует везде в количестве, составляющем от примерно 0,1 по молям от числа молей инициатора до величины примерно в 200 раз больше по отношению к числу молей присутствующего инициатора. В еще одном предпочтительном варианте со-инициатор на основе кислоты Льюиса присутствует в количестве, составляющем от примерно 0,8 от числа молей присутствующего инициатора до величины примерно в 20 раз больше по отношению к числу молей присутствующего инициатора. В особенно предпочтительном варианте инициатор присутствует везде в количестве от примерно 0,1 до примерно 10-6 молей на литр. Понятно, конечно, что большие или меньшие количества инициатора также входят в сферу действия данного изобретения.

Количество используемого катализатора будет зависеть от желаемой молекулярной массы и распределения молекулярной массы получаемого полимера. Обычно интервал составляет от примерно 1×10-6 до 3×10-2 молей на литр и наиболее предпочтительно от 10-4 до 10-3 молей на литр.

Катализаторы, пригодные для применения в настоящем изобретении, могут дополнительно включать каталитическую композицию, включающую реакционно-способный катион и слабо координирующий анион (СК анион, или СКА, или НКА). Каталитическая композиция, включающая СК анион, будет включать реакционно-способный катион, в определенных случаях такая композиция представляет собой новый катализатор.

Слабо координирующий анион определяют как анион, который или не координирует катион, или слабо координирует катион, и если анион действует в настоящем изобретении в качестве стабилизирующего аниона, СКА не переносит анионный фрагмент или заместитель к катиону, таким образом образуется нейтральный побочный продукт или другое нейтральное соединение. Предпочтительные примеры таких слабо координирующих анионов включают алкилтрис(пентафторфенил)бор (RB(pfp)3 -), тетраперфторфенилбор (B(pfp)4 -), карбораны тетраперфторфенилалюминия, галогенированные карбораны и подобные соединения. Катион представляет собой любой катион, который можно прибавлять к олефину с целью образования карбокатиона.

Анион можно соединять с катионом любым способом, известным лицам, квалифицированным в данной области техники. Например, в особенно предпочтительном варианте СК анион вводят в разбавитель в виде соединения, содержащего как анион, так и катион, в виде активного катализатора. В другом особенно предпочтительном варианте композицию, содержащую СК анионный фрагмент, сначала обрабатывают с получением аниона в присутствии катиона или реакционно-способного источника катионов, то есть анион активируют. Аналогично СК анион можно активировать в отсутствие катиона или источника катионов, которые вводят после активации. В особенно предпочтительном варианте композицию, содержащую анион, и композицию, содержащую катион, соединяют и дают им возможность прореагировать с получением побочного продукта, аниона и катиона.

Полимеризационная система и процесс

Настоящее изобретение может обеспечить полимеризационную систему для полимеризации одного или более мономеров с получением изоолефиновых полимеров и сополимеров при отсутствии избыточной скорости отложения пленки на поверхностях реактора. Система может включать: реакционную зону для полимеризации одного или более мономеров в полимеризационной среде, включающей один или более мономеров, разбавитель и катализатор; линию подачи мономера для подачи одного или более мономеров и разбавителя в полимеризационную среду в реакционной зоне; линию подачи спирта; линию подачи катализатора, отдельную от линии подачи спирта, для подачи одной или более кислот Льюиса в полимеризационную среду в реакционной зоне; а также регулирующий контур, предназначенный для регулирования скорости подачи спирта в линии подачи спирта в реакционную зону. Разбавитель может представлять собой один или более галогенированных углеводородов.

В одном из предпочтительных вариантов система может также включать линию продукта, предназначенную для выделения смеси полимера и разбавителя из реакционной зоны, устройство выделения полимера для отделения разбавителя от смеси и выделения полимера и устройство выделения разбавителя, предназначенное для обогащения отделенного разбавителя, а также переходную линию для возврата обогащенного разбавителя в линию подачи мономера. Линия подачи спирта может подавать спирт в реакционную зону, например, непосредственно, через линию подачи мономера, или в виде комбинации перечисленного.

В одном из предпочтительных вариантов устройство обогащения разбавителя может включать процесс фракционирования, который может осуществляться в устройстве экстрактивной дистилляции с целью получения обедненного спиртом разбавителя, предназначенного для возврата в процесс. В другом предпочтительном варианте устройство обогащения разбавителя может включать систему удаления спирта.

В другом предпочтительном варианте регулирующий контур может включать анализатор содержания спирта, предназначенный для определения содержания спирта в линии подачи мономера, и регулятор пропорциональности потока, соединенный с анализатором спирта и оперативно связанный с линией подачи спирта, например, для того, чтобы регулировать скорость потока в линии подачи спирта с целью достижения желаемого содержания спирта, что определяется анализатором спирта. В одном из предпочтительных вариантов регулирующий контур может включать устройство определения скорости отложения пленки, предназначенное для определения скорости отложения пленки в реакторе, находящееся в соединении с регулятором пропорциональности потока, предназначенным для регулирования скорости потока в линии подачи спирта. В определенных предпочтительных вариантах линия подачи спирта может быть соединена с линией подачи мономера, которая может быть соединена с реактором, включающим реакционную зону.

В предпочтительных вариантах описанной выше полимеризационной системы реактор можно независимо выбрать из группы, включающей реактор непрерывного действия с мешалкой, реактор с поршневым потоком, реактор с движущимся слоем или барабанный реактор, эжекторный или инжекторный реактор, трубчатый реактор, реактор периодического действия и автоохлаждаемый реактор с кипящей ванной. Реактор может работать в непрерывном или полу-непрерывном режиме.

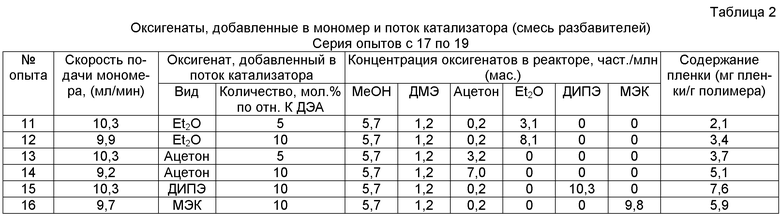

На фиг.1 представлена блок-схема полимеризационной системы или процесса в соответствии с не ограничивающим сферу действия настоящего изобретения предпочтительным вариантом. Изобутилен из линии 10, сомономер (сомономеры) из линии 12, разбавитель 14а из системы хранения 14 и спирт, необязательно совместно с другим оксигенатом, из линии 16 смешивают в устройстве смешивания сырья 18. Устройство смешивания сырья 18 представляет собой устройство, отличающееся от обычного только в отношении добавления спирта и/или оксигената. Как известно в данной области техники, обычно при необходимости изобутилен и/или сомономер (сомономеры) сушат и перегоняют с целью удаления примесей до их подачи в устройство смешивания сырья 18. Устройство подготовки катализатора 20 обычно включает обычный прибор для смешивания инициатора 22 и кислоты Льюиса 24 и разбавления каталитически активного комплекса необходимым количеством разбавителя 14б, подаваемого из системы хранения 14. При желании, можно необязательно подавать оксигенат в устройство подготовки катализатора 20 по линии 26.

Мономер подают из устройства смешивания сырья 18 по линии 28, необязательно через охладитель 30, и затем в реактор полимеризации 32. Каталитически активный комплекс аналогичным образом подают из устройства подготовки катализатора 20 по линии 34, необязательно через охладитель 36, в реактор 32. Настоящее изобретение можно осуществлять в виде непрерывного или периодического процесса. Далее реактор 32 может представлять собой реактор с поршневым потоком и/или реактор с мешалкой. Охладители 30 и 36 присутствуют необязательно, и их можно располагать выше или ниже по течению от устройства смешивания сырья 18 и/или устройства подготовки катализатора 20.

Оксигенатное сырье в реакторе 32 может включать спирт, подаваемый из устройства смешивания мономерного сырья 18, и другие оксигенаты, необязательно подаваемые через устройство подготовки катализатора 20, или его можно подавать в виде комбинации перечисленного. Далее, содержание оксигената или скорость подачи можно непрерывно отслеживать в любой одной или более линий подачи сырья до или после устройства смешивания сырья 18, или устройства подготовки катализатора 20, например, в любой одной или более линий 10, 12, 14а, 14б, 22, 24, 28 и 34, или в отдельной линии (не показана), ведущей в реактор 32. В одном представленном на фиг.1 предпочтительном варианте спиртовый оксигенат добавляют по линии 16 в устройство смешивания сырья 18. Линия 16 может включать вентиль регулирования потока 40, и связанный с ним контур регулирования потока может включать передатчик потока или скорости оксигената 42 и регулятор потока 44. В другом проиллюстрированном на фиг.1 предпочтительном варианте, другой оксигенат дополнительно добавляют по линии 26 в устройство подготовки катализатора 20. Линия 26 может включать вентиль регулирования потока 46, а связанный с ним контур регулирования потока может включать передатчик потока или скорости 48 и регулятор потока 50. Контуры регулирования потока хорошо известны в данной области техники. Передатчик скорости оксигената может включать анализатор непрерывного действия, например газовый хроматограф и измеритель потока.

Контуры регулирования потока могут работать с целью регулирования скорости потока содержащего спирт оксигената 16 и необязательно другого оксигената 26 так, чтобы она соответствовала нужному уровню передатчика скорости 42, 48, например, если скорость оксигената ниже желаемого уровня, соответствующий регулирующий вентиль 40, 46 открывают с целью увеличения скорости потока оксигената. Желаемый уровень (уровни) скорости потока оксигената можно установить вручную или автоматически, как часть регулятора скорости отложения пленки 52, который может быть независимым или быть частью распределенной или централизованной системы регулирования процесса. Желаемый уровень скорости потока оксигената можно определять и регулировать на основе скорости отложения пленки, определенной или зафиксированной в устройстве анализа скорости отложения 54, связанном с действием реактора 32. Например, скорость потока оксигената можно снизить от установленного по умолчанию максимального значения после того, как устройство анализа 54 наблюдаемой скорости осаждения покажет повышенную скорость отложения пленки в реакторе 32, или увеличить от зафиксированных на постоянном уровне значений, если устройство анализа 54 зафиксирует увеличение скорости отложения. Устройство анализа 54 скорости отложения пленки известно в данной области техники, и скорость отложения пленки в реакторе 32 можно определить, например, по скорости повышения сопротивления теплопереносу, который, в свою очередь, можно рассчитать на основании теплового баланса реактора 32 и скоростей потока. В общем, толщина пленки, отложившейся на поверхностях теплопереноса реактора 32, пропорциональна общему сопротивлению теплопереносу, и, таким образом, скорость повышения сопротивления теплопереносу пропорциональна скорости отложения пленки.

Содержащий полимер отходящий поток 56 из реактора 32 можно при желании подвергать закаливанию под действием закалочной среды, например пара и/или горячей воды, которые вводят через линию 58. Затем полимер отделяют от суспензии в устройстве выделения полимера 60, при этом тепло закалочной среды применяют для испарения разбавителя и непрореагировавших мономеров, например, в расширительном циклоне или отпарной колонне. Затем поток пара 62 сушат и фракционируют в устройстве выделения разбавителя 64 с получением возвращаемого в систему разбавителя 66, выделенного мономера 68, который также можно возвратить в процесс, и одного или более оксигенатов или потока (потоков) отходов 70. Также можно весь или часть оксигената, образующегося при рекуперации разбавителя 66 и выделении мономера 68, предусмотреть механизм очистки или продувки с целью предотвращения избыточных уровней их накопления в процессе. Например, некоторую часть или весь оксигенат можно экстрагировать закалочной средой и/или полимером. В одном из предпочтительных вариантов устройство выделения полимера 60 действует так, чтобы регулировать распределение оксигената между потоком пара 62 и жидкой закалочной средой посредством поддержания подходящих условий по давлению и температуре. Выделенный полимер переносят по линии 72 на заключительную стадию 74, в которой можно удалить остаточный растворитель, мономеры и закалочную среду с применением серии сит и экструдеров, после чего осуществляют прессование в тюки, заворачивание и упаковку в контейнеры, при желании. Приборы и способы, применяемые для выделения полимера 60, выделения разбавителя 64 и окончательной отделки полимера 74, хорошо известны в данной области техники.

В другом аспекте тепло можно удалить из реактора 32 посредством применения поверхностей теплопереноса, например, в трубчатом реакторе, в котором охладитель находится с одной стороны трубки, а полимеризующаяся смесь - на другой стороне. Тепло можно также удалять путем испарения смеси, подвергающейся полимеризации, например, как это происходит в автоохлаждаемом реакторе с кипящей ванной. Другим примером является реактор с поршневым потоком, в котором часть подвергающейся полимеризации смеси испаряют по мере того, как смесь проходит через реактор. Другой пример осуществляется в том случае, когда тепло удаляют из реактора с поршневым потоком через поверхность теплообмена с применением охладителя на другой стороне поверхности теплообмена. Другим примером мог бы служить реактор, в котором полимеризация происходит на конвейере или барабане, причем смесь разбавитель/мономер/катализатор распыляют на конвейер или барабан, а тепло удаляют испарением разбавителя по мере протекания реакции. Кроме того, тепло можно удалять в таких реакторах с помощью поверхности теплопереноса (например, когда охладитель присутствует внутри барабана или под конвейером, а полимер образуется на другой стороне конвейера или барабана). Другим типом реактора 32 является эжекторный или инжекторный реактор. Эти реакторы имеют короткое время пребывания, когда поток мономера в линии 28 и каталитический комплекс в линии 34 соединяются в форсунке или сопле, и полимеризация протекает по мере того, как смесь проходит через форсунку с высокой скоростью.

Предпочтительный реактор 32 включает реактор с мешалкой и непрерывным потоком, который работает в периодическом или непрерывном режиме и когда реакция протекает в емкости с мешалкой или в трубчатом реакторе. Предпочтительный реактор 32 также включает реактор, в котором полимеризация протекает на одной стороне поверхности теплопереноса, а охладитель присутствует на другой стороне. Примером служит реактор, в котором трубки, содержащие охладитель, проходят внутри зоны полимеризации в реакторе. Другим примером мог бы служить реактор, в котором полимеризация протекает внутри трубки, а охладитель присутствует на внешней стороне трубки внутри рубашки.

Изобретение можно также осуществлять в реакторах периодического действия, в которых мономеры, разбавитель, катализатор и оксигенат загружают в реактор 32, а затем протекает полимеризация до завершения (например, закаливанием), после чего выделяют полимер.

Реагирующие мономеры внутри реактора 32 образуют часть суспензии. В одном из предпочтительных вариантов концентрация твердых веществ в суспензии равна или больше 10 об.%, а в других предпочтительных вариантах равна или больше 25 об.%, меньше или равна 75 об.% или составляет от 1 до 70 об.%, от 5 до 70 об.%, от 10 до 70 об.%, от 15 до 70 об.%, от 20 до 70 об.%, от 25 до 70 об.%, от 30 до 70 об.% или от 40 до 70 об.%.

Обычно можно применять реактор с мешалкой с непрерывным потоком. Реактор 32 обычно оснащают эффективными устройствами перемешивания, например турбомиксером или лопастной (лопастными) мешалками, внешней рубашкой для охлаждения и/или внутренними охлаждающими трубками и/или змеевиками, или другими средствами отведения тепла полимеризации с целью поддержания необходимой температуры реакции, средствами ввода (например, впускными трубками на концах линий 28 и 34) мономеров, разбавителей, катализаторов и оксигената (совместно или по отдельности), средствами измерения температуры и трубкой для перетока или выпуска с целью удаления полимера, разбавителя и непрореагировавших мономеров, помимо прочих вещей, в сборный барабан или закалочную емкость (не показаны). Предпочтительно реактор 32 продувают с целью удаления воздуха и влаги. Лица, квалифицированные в данной области техники, знакомы с подходящими устройствами и работой устройств.

Реактор 32 предпочтительно сконструирован для осуществления хорошего смешивания катализатора и мономеров внутри реактора, хорошей турбулентности по сечению или внутри трубок или змеевиков теплоотвода и достаточного потока текучей среды через объем реактора с целью избежания избыточного накопления полимера или его отделения от разбавителя. Другие реакторы, которые можно применять в практике настоящего изобретения, включают любые обычные реакторы и эквиваленты реакторов, способные осуществлять суспензионные непрерывные процессы, как, например, описано в патенте US 5417930, включенном в настоящее описание в качестве ссылки. Крыльчатка насоса в реакторе может представлять собой разновидность, вращающуюся вверх или вниз. Реактор 32 может содержать значительные количества катализатора, эффективные для проведения каталитической полимеризации содержащего мономер потока сырья так, что образуется достаточное количество полимера, обладающего необходимыми характеристиками. Сырье 28 в одном из предпочтительных вариантов содержит мономер в общей концентрации более 5 мас.% (в расчете на общую массу мономеров, разбавителя, оксигената и катализатора), предпочтительно более 15 мас.%, 20 мас.%, 25 мас.% или более 30 мас.%. В другом предпочтительном варианте сырье 28 может содержать от 5 до 50 мас.% или от 30 до 50 мас.% мономера, в расчете на общую массу мономера, разбавителя, оксигената и катализатора.

Условия реакции могут быть такими, чтобы желаемые температура, давление и время пребывания в реакторе были эффективными для поддержания реакционной среды в жидком состоянии и для получения необходимого полимера, обладающего нужными характеристиками. Поток мономерного сырья 28 обычно практически не содержит каких-либо примесей, которые нежелательным образом реагируют с катализатором в условиях полимеризации. Например, в некоторых предпочтительных вариантах поток мономера 28 предпочтительно может практически не содержать оснований (например, каустической соды), и, если их не применяют в качестве регулирующих оксигенатов, серусодержащих соединений (например, H2S, COS и органомеркаптанов, например, метилмеркаптана, этилмеркаптана), азотсодержащих оснований, других содержащих оксигенаты оснований, например спиртов и тому подобного. Однако поток мономера 28 может быть менее чистым, обычно чистота составляет не менее 95% в расчете на общее содержащие олефинов по массе от мономеров, подаваемых по линиям 10 и 12, более предпочтительно не менее 98%, не менее 99%. В особенно предпочтительных вариантах примеси присутствуют в количестве менее 10000 част./млн (мас.), предпочтительно менее 500 част./млн (мас.), предпочтительно менее 250 част./млн (мас.), предпочтительно менее 150 част./млн (мас.), предпочтительно менее 100 част./млн (мас.) от массы мономеров, подаваемых по линиям 10 и 12.

В обычных случаях время реакции, температура, концентрация, природа реагентов и аналогичные факторы определяют молекулярную массу продукта и распределение молекулярной массы (РММ). Температуру реакции полимеризации обычно выбирают на основании молекулярной массы целевого полимера и мономера, подвергающегося полимеризации, а также стандартных изменяемых параметров процесса и экономических соображений, например, учитывая скорость, регулирование температуры и т.д. Температура полимеризации составляет менее 0°С, предпочтительно от -10°С до температуры замерзания суспензии в одном из предпочтительных вариантов, и от -25 до -120°С в другом предпочтительном варианте. В еще одном предпочтительном варианте температура полимеризации составляет от -40 до -100°С и от -70 до -100°С в еще одном предпочтительном варианте. В еще одном желательном предпочтительном варианте температурный интервал составляет от -80 до -100°С.

В особенно предпочтительном варианте температура полимеризации выше температуры замерзания разбавителя на величину в пределах 10°С, предпочтительно в пределах 8°С, 6°С, 4°С, 2°С или 1°С выше температуры замерзания разбавителя.

Давление реакции может составлять от более чем 0 до 14000 кПа в одном из предпочтительных вариантов (где давление 0 кПа соответствует полному вакууму), или от 7 до 12000 кПа, от 100 до 2000 кПа, от 200 до 1500 кПа, от 200 до 1200 кПа, от 200 до 1000 кПа, от 7 до 100 кПа, от 20 до 70 кПа, от 40 до 60 кПа, от 1000 до 14000 кПа, от 3000 до 10000 кПа или от 3000 до 6000 кПа в других предпочтительных вариантах.

В другом предпочтительном варианте инициатор 22 и кислоту Льюиса 24 подвергают предварительному комплексообразованию посредством смешивания с любым оксигенатом, подаваемым по линии 26, в выбранном растворителе в любом порядке для предварительно заданного периода времени, меняющегося от 0,01 с до 10 ч, и затем впрыскивают в реактор непрерывного действия 32 через форсунку для катализатора или прибор для впрыскивания. В еще одном предпочтительном варианте (не показан) кислоту Льюиса 24 и инициатор 22 добавляют в реактор 32 по отдельности, совместно или без оксигената, подаваемого по линии 26 с одним или обоими перечисленными веществами. В другом предпочтительном варианте (не показан) инициатор 22 смешивают с потоком мономеров в устройстве смешения сырья 18 до впрыскивания в реактор 32. Желательно, чтобы мономер не контактировал ни с кислотой Льюиса 24, ни с кислотой Льюиса 24, соединенной с инициатором 22, до того, как мономеры поступят в реактор.

В одном из предпочтительных вариантов настоящего изобретения инициатор 22 и кислоту Льюиса 24, совместно или в отсутствие оксигената 26, подвергают предварительному комплексообразованию посредством смешивания в выбранном растворителе при температурах, составляющих от -40°С до температуры замерзания разбавителя, при времени контакта, составляющем от 0,01 с до нескольких часов, и от 0,1 с до 5 мин, предпочтительно менее 3 мин, предпочтительно от 0,2 с до 1 мин, до впрыскивания в реактор. В другом предпочтительном варианте настоящего изобретения инициатор 22 и кислоту Льюиса 24, совместно или в отсутствие оксигената 26, предпочтительно совместно с оксигенатом 26, подвергают предварительному комплексообразованию посредством смешивания в выбранном разбавителе при температурах, составляющих от +80 до -150°С, обычно от -40 до -98°С.