Изобретение относится к производству конструкционного материала, применяемого в качестве теплоизоляционного, звукоизоляционного и/или амортизирующего слоя. Получаемый материал преимущественно используется в линиях для изоляции труб в заводских условиях. В качестве наполнителя используют твердые абразивные и неабразивные материалы.

Уровень техники

Полиуретановые композиции, предназначенные для теплоизоляции, гидроизоляции и/или звукоизоляции труб и иных сооружений, являются в настоящее время наиболее распространенными для указанного назначения строительными материалами, обладают долговечностью без потери со временем своих изолирующих свойств. Введение различных наполнителей в состав полиуретана позволяет изменять его свойства. В качестве наполнителей применяют как жидкие, так и твердые вещества. Жидкие вещества влияют на изменение химического состава готового продукта, тем самым изменяя его физические свойства. Твердые вещества в большей степени оказывают воздействие непосредственно на физические свойства получаемого продукта. Также они оказывают влияние физико-механического характера на реагирующую смесь в процессе полимеризации, например, изменяя ее реологические свойства.

При производстве полиуретанов из-за быстрого протекания химической реакции важное значение имеет не только качественное перемешивание компонентов на стадии их завершающего смешения, но и равномерное распределение смеси по поверхности нанесения. Добиться равномерного распределения смеси можно с помощью автоматизации перемещения смесителя и дозированной подачи смеси.

Известен способ получения пенополиуретана для теплоизоляционных изделий с использованием смесительной головки 3-компонентной заливочной машины. Смешивание гидроксилсодержащего компонента (компонента А) с изоцианатным компонентом - полиизоцианатом с содержанием NCO-групп 29-33 мас. % (компонент Б) в присутствии целевых добавок и неорганического наполнителя (компонент В) в виде жидкого калиевого стекла ведут одновременно под давлением 15,0-22,0 МПа противоструйным методом [Патент 2257393 РФ, МПК C08G 18/08, C08J 5/10. Способ получения жесткого наполненного пенополиуретана / Золотухин В.А. - Заявка: 2003135801/04, заявл. 04.12.2003; Опубл. 27.07.2005] [1].

Недостатком указанного способа является возможность применять в качестве наполнителя только жидкий или водорастворимый компонент, изменение свойств получаемого в данном случае материала имеет химическую природу. Способ не применим при необходимости использовать твердый наполнитель при одновременном ограничении на содержание воды в компонентах. Незначительное изменение его концентрации в реакционной смеси, а также использование в качестве наполнителя другого силиката металла или изменение условий смешивания и давлений в смесительном узле заливочной машины приводят к резкому снижению прочностных характеристик и огнестойкости получаемого материала.

В другом известном решении пенополиуретан получают на основе композиции с введением в качестве модифицирующей добавки фосфогипса. Технологический процесс требует предварительного смешивания полиэфирполиола с аминным активатором, глицерином, вспенивателем и смесью, состоящей из расширенного графита, цианурат меламина и фосфогипса [Патент 2336283 РФ, МПК C08G 18/08, C08G 18/48, C08J 9/08. Способ получения огнестойкого пенополиуретана / Сучков В.П., Мольков А.А., Дергунов Ю.И.; ГОУ ВПО, "Нижегородский государственный архитектурно-строительный университет". - Заявка 2006139455/04, заявл. 07.11.2006; опубл. 20.10.2008] [2].

Способ является достаточно затратным и привязан к определенному производству.

Известна установка для получения пенополиуретанов с минеральным наполнителем из грубодиспесных абразивных и неабразивных материалов, в частности песка строительного, которая содержит узел дозирования наполнителя, заливочную машину высокого давления и смесительное устройство, при этом узел дозирования наполнителя содержит дозирующее устройство наполнителя, выход которого соединен со смесительным устройством, заливочная машина высокого давления включает смесительное устройство приготовления пенополиуретана, устройство для хранения и дозирования первого компонента пенополиуретана, устройство для хранения и дозирования второго компонента пенополиуретана, выходы которых соединены со смесительным устройством приготовления пенополиуретана, выход которого соединен со смесительным устройством [Патент 94573 РФ, МПК C08G 18/08. Установка для изготовления наполненных полиуретанов / М.Е. Мишин, A.M. Мишина; Общество с ограниченной ответственностью научно-производственное предприятие "Пенополимер" (RU).- Заявка 2010105153/22, Заявл. 16.02.2010; опубл. 27.05.2010 г.] [3].

Недостатками данной установки являются большие габариты и масса смесительных устройств из-за необходимости размещения дозирующего устройства и накопителя для минерального наполнителя непосредственно на смесительном устройстве. В устройстве низкая точность дозирования минерального наполнителя и значительное время старта и останова смесителя. Присутствует сильный абразивный износ второй камеры смешения и необходимость ее промывки. На указанной выше установке осуществляют способ получения наполненных полиуретанов, при котором используют грубодисперсные минеральные наполнители.

Использование грубодисперсных наполнителей, в частности песка, для производства наполненных полиуретанов выдвигает ряд требований к технологическому оборудованию.

Недостатками технологического процесса являются: низкое качество смешения жидких компонентов, проблема неравномерного распределения смеси при выходе ее из заливочного узла, большое количество отходов, образующихся при очистке технологического оборудования, необходимость в частой промывке смесительного блока, что дополнительно усложняет технологический процесс, увеличивает эксплуатационные затраты и потери времени.

Общими недостатками оборудования для производства наполненных грубодисперсным наполнителем полиуретанов являются большие габариты и масса производственного оборудования.

Раскрытие изобретения

Техническим результатом заявляемого изобретения является уменьшение габаритов и массы смесительного устройства, снижение абразивного износа оборудования, улучшение качества перемешивания исходных компонентов с одновременным снижением времени старта и останова смесителя при исключении процедуры промывки смесительного устройства и образования отходов.

Для достижения поставленного результата предложен способ, который предусматривает взаимодействие гидроксилсодержащих компонентов с изоцианатным в присутствии целевых добавок и твердого наполнителя с использованием противоструйной подачи под давлением смешиваемых компонентов. Твердый наполнитель предварительно вводят в емкость или емкости с жидким компонентом полиуретановой смеси и после перемешивания до образования пульпы под высоким давлением подают в смесительную камеру смесительного узла, где происходит перемешивание встречных потоков и выпуск композиционной смеси.

Противоструйную подачу компонентов в смесительную камеру обеспечивают насосами высокого давления объемного типа и через гидравлический разделитель сред.

Компоненты с твердым наполнителем подают в смесительную камеру смесительного узла через гидравлический разделитель сред.

В качестве твердого наполнителя используют песок кварцевый, песок строительный, магнезит, барит, керамические сферы, резиновую крошку и другие материалы, обеспечивающие заданные свойства полиуретановой композиции, в количестве от 0,1% до 80% от массы выпускаемого целевого продукта.

Способ получения наполненных полиуретанов осуществляют на установке, которая включает соединенные между собой в технологическую линию емкости для компонентов, смесительные элементы, смесительный узел со смесительной камерой для приготовления полиуретановой композиции, насосы высокого давления, трубы и рукава высокого давления, отличающейся тем, что она содержит один или более гидравлических разделителей сред, при этом выходы емкостей для компонентов без твердого наполнителя соединены со входами насосов высокого давления, а выходы емкостей для компонентов с присутствием твердого наполнителя - с гидравлическими разделителями сред. Выходы насосов высокого давления и гидравлических разделителей соединены со смесительной камерой. Установка снабжена гидравлической станцией высокого давления, соединенной с смесительным узлом.

Смесительные элементы в виде мешалки установлены в одной или более емкостях для жидких компонентов, в которые вводят твердый наполнитель.

Количество гидравлических разделителей сред равно количеству емкостей для жидких компонентов, в которые вводят твердый наполнитель.

Изобретение позволяет применить в установке легкий малогабаритный смесительный узел с возможностью его автоматического перемещения манипулятором или линейным направляющим устройством.

Преимущества способа и установки для его осуществления позволяют:

- значительно повысить точность дозирования компонентов смеси за счет применения насосов объемного типа;

- значительно снизить вес и габариты смесительного узла, что позволяет установить его на манипуляторе, подвесе, рельсовых направляющих и т.д.;

- применить в технологической линии объемные насосы, а установка малогабаритного смесительного узла на устройстве автоматического перемещения позволяет равномерно распределять смесь по поверхности нанесения автоматизированным способом.

- проводить технологию постоянного смешивания, при которой подача компонентов и выход готовой смеси происходят одновременно, что позволяет уменьшить объем смесительной камеры;

- отказаться от крупных дозирующих питателей твердого наполнителя, устанавливаемых непосредственно на смесительном устройстве;

- обеспечить высокое качество перемешивания за счет того, что твердый наполнитель заранее перемешан с жидким компонентом до однородной пульпообразной массы еще в емкости, а качество перемешивания жидких компонентов и жидких компонентов с твердым наполнителем в смесительном устройстве перед выпуском смеси в формы обеспечивают противоструйным перемешиванием под высоким давлением.

Способ и установка для его осуществления делают возможным сократить время старта и останова смесительного устройства до 0,05 сек, что позволяет получать порцию смеси с точно заданной массой и обеспечить максимальное время полезной работы смесительного узла. Время старта - это время между моментом началом подачи компонентов в камеру смешения и моментом начала выхода готовой смеси из смесителя. Время останова - это время между моментом окончания подачи компонентов в камеру смешения и моментом окончания выхода готовой смеси из смесителя. Тем самым обеспечивается малая дискретность производства смеси. Например, при производительности установки 2 кг/сек готовая порция смеси может дозироваться с точностью до 0,1 кг.

Время полезной работы смесительного узла ограничивается временем реакции компонентов за вычетом времени старта и останова смесителя. За счет увеличения времени полезной работы смесительного узла можно получать готовую смесь большей массы без увеличения производительности насосов.

Способ позволяет вводить твердый наполнитель в количестве от ничтожных количеств, в пределах от 0,1%, до 80% от общей массы выпускаемой полиуретановой смеси.

Краткое описание чертежей

Реализуемый способ и установка для его осуществления поясняются приведенными чертежами:

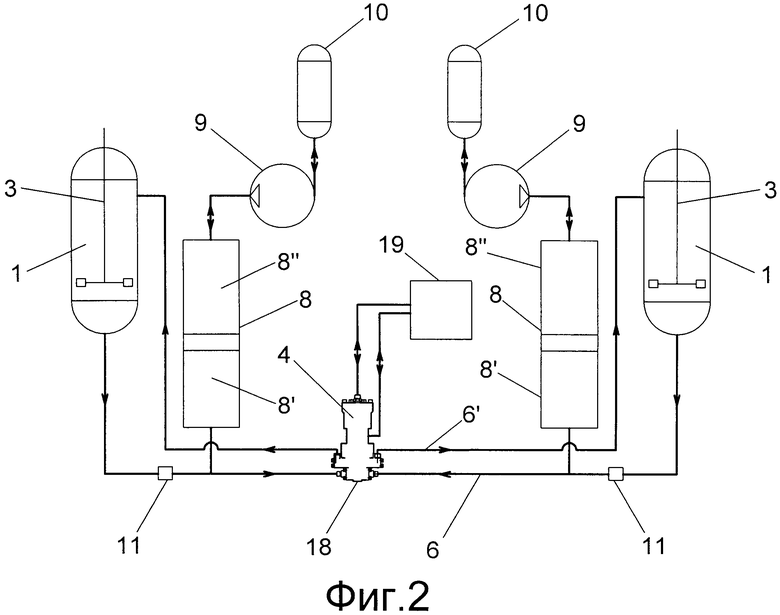

Фиг. 1 - общая схема установки для осуществления способа для получения высоконаполненных полиуретанов с одной емкостью для жидкого компонента, в которую вводят твердый наполнитель;

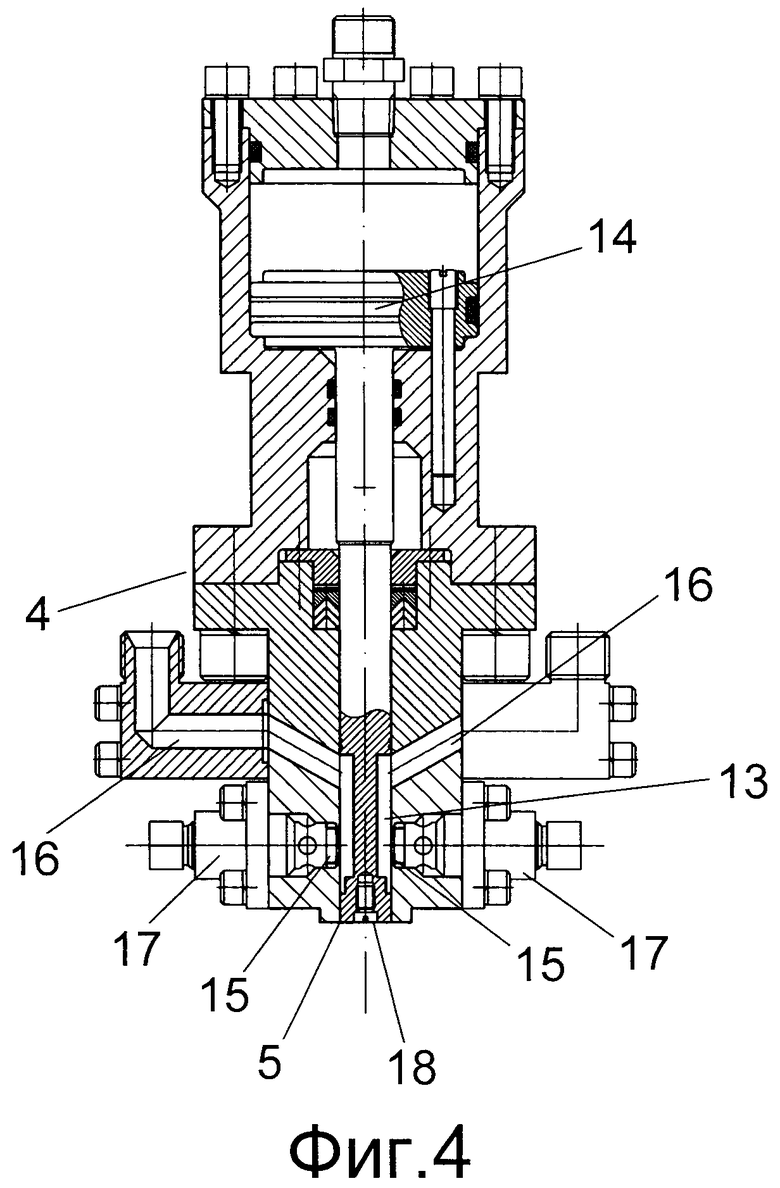

Фиг. 2 - общая схема установки с двумя емкостями для жидкого компонента, в которые вводят твердый наполнитель;

Фиг. 3 - общая схема установки с тремя емкостями для жидкого компонента, в две из которых вводят твердый наполнитель;

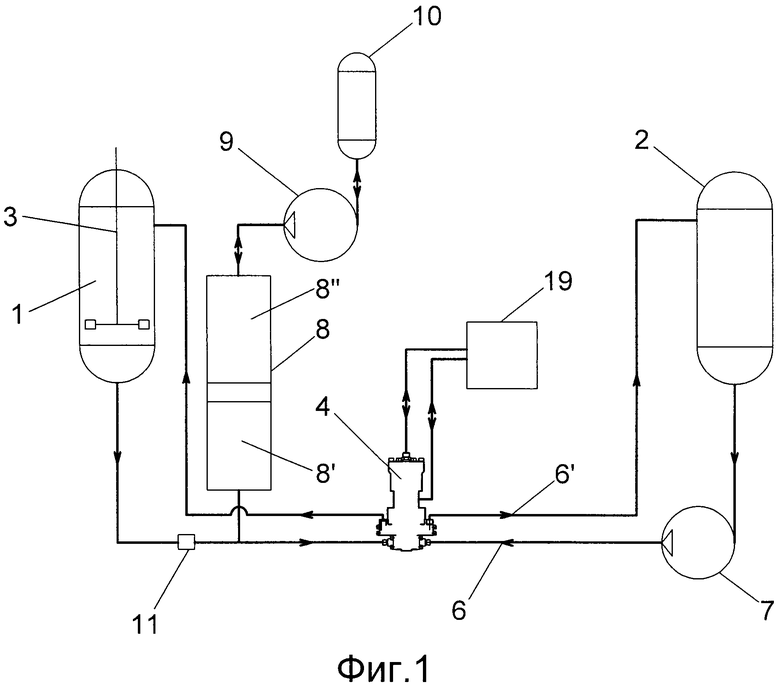

Фиг. 4 - схема смесительного узла, совмещенного со смесительной камерой при работе в режиме циркуляции;

Фиг. 5 - схема смесительного узла, совмещенного со смесительной камерой при работе в режиме заливки.

Лучшее осуществление изобретения

Способ осуществляют на установке для производства высоконаполненных полиуретанов, которая содержит одну (Фиг. 1) или более емкостей (Фиг. 2, 3) для жидкого компонента, в который предварительно вводят твердый наполнитель. Установка содержит одну или более емкостей 2 для компонента без наполнителя. Емкость 1 снабжена мешалкой 3. Смесительный узел 4 со смесительной камерой 5 соединен с емкостями 1 и 2 для компонентов полиуретановой смеси трубопроводами 6 и 6′, которые могут быть трубами или рукавами. Трубопроводы 6 и 6′ в виде труб или рукавов являются гидравлическими.

Вход насоса высокого давления 7 соединен с выходом емкости 2 для компонентов без твердого наполнителя, а его выход - со смесительным узлом 4. Подача компонента с наполнителем в виде пульпы происходит с помощью гидравлического разделителя сред 8. Гидравлический разделитель сред 8 имеет рабочую полость 8′ и нагнетательную полость 8′′. Необходимое давление в гидравлическом разделителе сред 8 создают с помощью насоса высокого давления 9 посредством жидкой среды, хранящейся в емкости 10. Применяемый разделитель сред 8 может быть поршневым, баллонным, мембранным или сильфонным. Выход емкости 1 соединен с рабочей полостью 8′ гидравлического разделителя сред 8 и далее со смесительным узлом 4 или 4′ (Фиг. 3) Для исключения повышения давления в емкости 1 и для управления направлением потока трубопровод 6 снабжен клапанным устройством 11. Нагнетательная полость 8′′ разделителя сред соединена с выходом насоса высокого давления 9, а его вход соединен с емкостью 10.

Смесительный узел 4 (Фиг 4) содержит смесительную камеру 5, шток 12 с выполненным в нем перепускным каналом 13, поршень 14 гидравлического привода, каналы подачи 15 компонентов, каналы отвода 16 компонентов. Подача компонентов в направленных встречных потоках в смесительную камеру 5 осуществляется через форсунки 17. Форсунки 17 служат для регулирования давления перемешивания компонентов на каналах подачи 15 компонентов.

В нижней части смесительного узла 4 и 4′ (Фиг. 3) расположено выпускное отверстие 18 для выпуска приготовленной смеси в форму для теплоизоляции. Работу смесительного узла 4 и 4′ обеспечивает гидравлическая станция 19. Гидравлическая станция 19 создает высокое давление и с помощью клапанов осуществляет управление потоками гидравлической жидкости.

Устройство смесительного узла 4 (Фиг. 1, 2, 4, 5) аналогично устройству смесительного узла 4′ (Фиг. 3). Отличаются указанные выше смесительные узлы тем, что смесительный узел 4 является двухкомпонентным, т.е. имеет возможность подачи в него двух компонентов целевой смеси. Смесительный узел 4′ является трехкомпонентным, обеспечивающим одновременную подачу трех компонентов полиуретановой смеси.

Пример 1

В случае использования двух жидких компонентов, в один из которых добавляется твердый наполнитель (фиг. 1), работа технологической линии происходит следующим образом.

Качество и количество твердого наполнителя выбирают в зависимости от требуемых свойств получаемого в результате осуществления способа продукта.

Твердый наполнитель, в качестве которого используют окись титана в количестве 0,1% от общей расчетной массы получаемой полиуретановой смеси, вводят в емкость 1 для жидкого компонента, в которой установлен смесительный элемент 3. Производят перемешивание до однородной массы, получая однородную по составу пульпу. Для подачи компонентов из емкостей 1 и 2 в смесительный узел 4 используют трубопровод 6 в виде трубы или рукава высокого давления. Жидкий компонент без наполнителя из емкости 2 подают в смесительный узел 4 с помощью насоса высокого давления 7. Жидкий компонент с наполнителем подают в смесительный узел 4 с использованием гидравлического разделителя сред 8. Необходимое давление в гидравлическом разделителе сред 8 создают с помощью насоса высокого давления 9 посредством жидкой среды, хранящейся в емкости 10. Давление нагнетания передается пульпе посредством гидравлического разделителя сред 8.

Наполнение гидравлического разделителя сред 8 компонентом с наполнителем происходит посредством обратного хода насоса высокого давления 9.

Смесительный узел 4 является двухкомпонентным и работает в двух режимах: в режиме циркуляции и в режиме заливки. При нижнем положении штока 12 смесительная камера 5 смесительного узла 4 перекрыта и компоненты через форсунки 17 поступают в емкости 1 и 2 для хранения по трубопроводам 6′ - это режим циркуляции. Режим циркуляции используют для перемешивания компонентов, находящихся в трубах или рукавах трубопроводной системы 6′, а также для проверки и регулировки давления перемешивания компонентов, для прогрева смесительного узла 4, для опорожнения гидравлического разделителя сред 8. Для перевода в режим заливки гидравлический привод перемещает шток 12 вверх, перекрывая каналы отвода 16 компонентов и открывая смесительную камеру 5 смесительного устройства 4. Струи компонентов при противоструйной подаче перемешиваются и полученную композицию через выпускное отверстие 18 выводят из камеры в заливочную форму. При переводе в режим циркуляции шток вновь перемещается вниз, очищая и перекрывая смесительную камеру 5. Давление перемешивания компонентов на каналах подачи 15 компонентов регулируют при помощи форсунок 17.

После приготовления расчетного количества смеси смесительный узел 4 переводят в режим циркуляции и установка работает в этом режиме до опорожнения полости 8′ гидравлического разделителя сред 8 от компонента с наполнителем.

Емкостей 1 и 2 для компонентов целевого продукта может быть несколько. В этом случае количество гидравлических разделителей сред 8 и количество насосов высокого давления 7 будет соответствовать количеству емкостей.

Пример 2

В случае использования двух жидких компонентов, в каждый из которых добавляют твердый наполнитель, установка содержит две емкости 1 с двумя разными компонентами полиуретановой композиции, в которые добавляют твердый наполнитель (Фиг 2). Емкости 1 снабжены мешалками 3 для приготовления из жидкого компонента и твердого наполнителя пульпы. Технологическая линия содержит два гидравлических разделителя сред 8, два клапанных устройства 11, два насоса высокого давления 9 и две емкости 10.

В качестве твердого наполнителя используют один из таких ингредиентов, как песок кварцевый, песок строительный, магнезит, керамзит, керамические сферы, барит, резиновую крошку, другие подобные материалы или их смеси. Твердый наполнитель вводят в емкости 1 для жидких компонентов, в каждой из которых установлен смесительный элемент 3. Количество вводимого в каждую емкость твердого наполнителя определяют в зависимости от задаваемых качественных характеристик получаемого полиуретана. В данном случае общее количество твердого наполнителя в каждой емкости составляет 75% от массы целевого продукта. Общее количество твердого наполнителя, в качестве которого используют песок строительный, распределяют в две емкости 1 с жидкими компонентами. После получения в емкостях 1 пульпы ее подают в смесительный узел 4 с использованием гидравлических разделителей сред 8. Пульпа поступает по трубопроводу 6. Функционирование гидравлического разделителя и смесительного узла осуществляют в соответствии с описанием, приведенным в Примере 1.

Пример 3

В случае использования трех емкостей для жидких компонентов, в две из которых добавляют твердый наполнитель (Фиг. 3), в технологическом процессе предусмотрены две емкости 1 с установленными мешалками 3, емкость 2, гидравлические разделители сред 8, насосы высокого давления 9, емкости 10 и клапанные устройства 11, обеспечивающие подачу пульпы с твердым наполнителем, количество которого может варьироваться в широких пределах и может составлять до 80% от суммарной массы получаемого продукта. В качестве твердого наполнителя используют песок строительный и резиновую крошку. Общее количество наполнителя составляет 40-50% от массы получаемого полиуретана. Производят перемешивание компонентов в емкостях 1 до получения однородной массы - пульпы. Для подачи компонентов из емкостей 1 и 2 в смесительный узел 4′ используют трубопровод 6 в виде труб или рукавов высокого давления. Жидкий компонент без наполнителя из емкости 2 подают в смесительный узел 4′ с помощью насоса высокого давления 7. Полученную пульпу с наполнителем подают в смесительный узел 4′ с использованием гидравлических разделителей сред 8. Для одновременной подачи всех компонентов используют трехкомпонентный смесительный узел 4′. Смесительный узел 4 может быть многокомпонентным, в зависимости от количества емкостей, участвующих одновременно в работе. Готовую смесь через выпускное отверстие 18 подают в формы для изоляции труб.

Способ обеспечивает получение качественного тепло- звукоизоляционного материала, сокращая эксплуатационные расходы и исключая образование отходов. Снижая абразивный износ оборудования, позволяет уменьшить его габариты, в частности смесительного узла. Технологическая линия легко поддается автоматизации.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент 2257393 РФ, МПК C08G 18/08, C08J 5/10. Способ получения жесткого наполненного пенополиуретана / Золотухин В.А. - Заявка: 2003135801/04, заявл. 04.12.2003; опубл. 27.07.2005.

2. Патент 2336283 РФ, МПК C08G 18/08, C08G 18/48, C08J 9/08. Способ получения огнестойкого пенополиуретана / Сучков В.П., Мольков А.А., Дергунов Ю.И.; ГОУ ВПО "Нижегородский государственный архитектурно-строительный университет". - Заявка 2006139455/04, заявл. 07.11.2006; опубл. 20.10.2008.

3. Патент 94573 РФ, МПК C08G 18/08. Установка для изготовления наполненных полиуретанов / М.Е. Мишин, A.M. Мишина; Общество с ограниченной ответственностью научно-производственное предприятие "Пенополимер" (RU). - Заявка 2010105153/22, Заявл. 16.02.2010; опубл. 27.05.2010 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМЕШИВАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ СМЕСИ КОМПОНЕНТА С НАПОЛНИТЕЛЕМ ПОД НИЗКИМ ДАВЛЕНИЕМ В ДИНАМИЧЕСКОМ СМЕСИТЕЛЕ | 2024 |

|

RU2832497C1 |

| Теплоизоляционный материал на основе пенополиуретана | 2018 |

|

RU2694325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2257393C1 |

| ПОЛИУРЕТАНОВЫЙ ФОРПОЛИМЕРНЫЙ ЛАК, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2574624C2 |

| Комплекс для получения ультрадисперсных продуктов в жидкой среде | 2016 |

|

RU2650974C1 |

| ИНДИВИДУАЛЬНАЯ МЕДИЦИНСКАЯ ПОВЯЗКА ДЛЯ ЗАЩИТЫ И ЗАЖИВЛЕНИЯ РАН И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2024 |

|

RU2836159C1 |

| Многослойный термошумоизоляционный экран двигателя грузового автомобиля | 2022 |

|

RU2800221C1 |

| Насосная установка | 2018 |

|

RU2685353C1 |

| Способ получения наполненного полиуретана пониженной горючести | 2023 |

|

RU2818123C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО МОЛОКА | 2011 |

|

RU2477714C1 |

Изобретение относится к производству наполненных полиуретанов для теплоизоляции, звукоизоляции и/или амортизирующих слоев, преимущественно, в линиях для изоляции труб в заводских условиях. Описан способ получения наполненных полиуретанов, включающий взаимодействие гидроксилсодержащих компонентов с изоцианатным в присутствии целевых добавок и твердого наполнителя с использованием противоструйной подачи смешиваемых компонентов, отличающийся тем, что твердый наполнитель предварительно вводят в емкость или емкости с жидким компонентом полиуретановой смеси и после перемешивания до образования пульпы под высоким давлением подают в смесительную камеру смесительного узла, где происходит перемешивание встречных потоков и выпуск композиционной смеси. Также описана установка для получения наполненных полиуретанов по способу п. 1, включает соединенные между собой в технологическую линию емкости для компонентов, смесительные элементы, смесительный узел со смесительной камерой для приготовления полиуретановой композиции, насосы высокого давления, трубы и рукава высокого давления, отличающаяся тем, что содержит один или более гидравлических разделителей сред, при этом выходы емкостей для компонентов без твердого наполнителя соединены со входами насосов высокого давления, а выходы емкостей для компонентов с присутствием твердого наполнителя соединены с гидравлическими разделителями сред, выходы насосов высокого давления и гидравлических разделителей соединены со смесительной камерой, установка снабжена гидравлической станцией высокого давления, соединенной со смесительным узлом. Технический результат - способ, осуществляемый на установке, позволяет уменьшить габариты применяемого оборудования, снизить его абразивный износ, улучшить качество перемешивания исходных компонентов с одновременным снижением времени продуктивной работы смесителя, исключить процедуру промывки смесительного устройства и образования отходов. 2 н. и 5 з.п. ф-лы, 5 ил., 3 пр.

1. Способ получения наполненных полиуретанов, включающий взаимодействие гидроксилсодержащих компонентов с изоцианатным в присутствии целевых добавок и твердого наполнителя с использованием противоструйной подачи смешиваемых компонентов, отличающийся тем, что твердый наполнитель предварительно вводят в емкость или емкости с жидким компонентом полиуретановой смеси и после перемешивания до образования пульпы под высоким давлением подают в смесительную камеру смесительного узла, где происходит перемешивание встречных потоков и выпуск композиционной смеси.

2. Способ по п. 1, отличающийся тем, что противоструйную подачу компонентов в смесительную камеру обеспечивают насосами высокого давления объемного типа непосредственно и через гидравлический разделитель сред.

3. Способ по п. 1, отличающийся тем, что компоненты с наполнителем подают в смесительную камеру смесительного узла с использованием гидравлического разделителя сред.

4. Способ по п. 1, отличающийся тем, что в качестве наполнителя используют песок кварцевый, песок строительный, магнезит, барит, резиновую крошку и другие материалы, обеспечивающие заданные свойства полиуретановой композиции, в количестве от 0,1% до 80% от массы выпускаемого целевого продукта.

5. Установка для получения наполненных полиуретанов по способу п. 1 включает соединенные между собой в технологическую линию емкости для компонентов, смесительные элементы, смесительный узел со смесительной камерой для приготовления полиуретановой композиции, насосы высокого давления, трубы и рукава высокого давления, отличающаяся тем, что содержит один или более гидравлических разделителей сред, при этом выходы емкостей для компонентов без твердого наполнителя соединены со входами насосов высокого давления, а выходы емкостей для компонентов с присутствием твердого наполнителя соединены с гидравлическими разделителями сред, выходы насосов высокого давления и гидравлических разделителей соединены со смесительной камерой, установка снабжена гидравлической станцией высокого давления, соединенной со смесительным узлом.

6. Установка по п. 5, отличающаяся тем, что смесительные элементы в виде мешалки установлены в одной или более емкостях для жидкого компонента, в которые вводят твердый наполнитель.

7. Установка по п. 5, отличающаяся тем, что количество гидравлических разделителей сред равно количеству емкостей для жидких компонентов, в которые вводят твердый наполнитель.

| Мозаичная смальта | 1951 |

|

SU94573A1 |

| Аппарат для одновременного вытягивания и скручивания прядильных волокон | 1926 |

|

SU4927A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2006 |

|

RU2336283C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2257393C1 |

| DE 19706030 A1, 20.08.1998 | |||

| WO 199957184 A1, 11.11.1999 | |||

Авторы

Даты

2015-09-20—Публикация

2014-08-28—Подача