Изобретение относится к установке в виде технологических линий для приготовления продукции/смесей в жидкой среде и применяется в изготовлении лакокрасочной продукции, а также может применяться в переработке нефтепродуктов, химической и пищевой, при производстве строительных материалов (ЛКМ, бетонных, ж/бетонных изделий и т.п.), а также получение нано частиц химических элементов для фармацевтической отрасли и т.п. (наночастицы служат добавками в химической, пищевой и в машиностроительной отраслях промышленности, в станкостроении, в авиастроении, в приборостроении), в области судостроения, станкостроения, авиастроения и т.д.

Из уровня техники известна установка для изготовления известковой краски, содержащая устройство для перемешивания, установленный под ним предварительный фильтр, промежуточную емкость, насос, фильтр и отстойную емкость с отверстием для слива воды в нижней части и тканевым водопроницаемым мешком. Установка дополнительно содержит краскотерку и фильтр тонкой очистки (RU 27592, 10.02.2003).

Известна установка непрерывного действия для получения лаковых (эмалевых) красок, состоящая из бункерных устройств, предназначенных одно для пигмента и второе для лака; дозирующих устройств; смесителей и диспергирующих устройств. На выходе линии установлено фильтрующее устройство и разливочные устройства. Циркуляция смеси осуществляется насосами. Из бункеров в смеситель через дозатор сыпучих материалов подается грубодисперсный пигмент и через дозатор - лак (до 50% от общего количества). Из смесителя смесь насосами подают в диспергирующее устройство, состоящее из трех последовательно включенных вибраторов (SU 139763, 01.01.1961).

Известна установка для приготовления продукции во встряхивающих, качающихся и вибрирующих устройствах, содержащая снабженный амортизаторами установленный с возможностью пространственного движения в трех взаимно перпендикулярных плоскостях смеситель с закрепленной внутри по всей длине пружиной. Смеситель выполнен по периметру в виде многозаходной винтовой поверхности с винтовыми линиями по периметру и винтовыми канавками внутри смесителя под углом 5°-30° к оси смесителя и смонтирован по меньшей мере из одной полосы, согнутой по прямым линиям, размещенным под углом к кромкам полосы с образованием параллелограммов, расположенных на полосе попеременно в противоположные стороны, при этом полоса свернута в цилиндрические витки, соединенные друг с другом по продольным кромкам, с образованием по периметру однонаправленных ломаных винтовых линий и ломаных винтовых треугольных карманов по наружной и внутренней поверхностям смесителя, причем карманы по внутренней поверхности смесителя отличаются от размеров карманов по наружной поверхности. По всей длине смесителя смонтирована пружина волнообразной формы с плоским сечением витков, которая оборудована устройством для изменения шага витков путем ее растяжения или сжатия (RU 2525901, 20.08.2014).

Недостатком указанных установок является узкая область применения, а также длительность технологического процесса и низкие качественные характеристики готовой продукции.

Техническая проблема, на решение которой направлено предложенное изобретение, заключается в создании комплекса для получения ультрадисперсных продуктов в жидкой среде, параметры и характеристики которого обеспечивают улучшение технологии изготовления и устраняют другие указанные выше недостатки.

Технический результат, достигаемый при реализации данного изобретения, заключается в расширении арсенала технических средств (заменяет смеситель, дисольвер, бисерную мельницу, эмульгатор, окислительную камеру и т.п.) и создании универсального комплекса синтезированного инновационного материала «УниКом» с повышенными эксплуатационными характеристиками за счет уменьшения времени технологического процесса, улучшения качественных характеристик продуктов: уменьшение дисперсности, повышение адгезии, уменьшение сроков высыхания и сокращение энергопотребления и рабочей площади.

Указанный технический результат в комплексе синтезированных инновационных материалов, содержащем емкость смесительную для загрузки исходных материалов, состоящую из входящих одна в другую двух емкостей, образующих «водяную рубашку» или «масляную рубашку», электротенов, фрез большой и малой, и соединенную по трубопроводу через фильтр грубой очистки и через насосную станцию с электромагнитным активатором, который связан через трубопровод с фильтром тонкой очистки, соединенным по трубопроводу через малую фрезу с емкостью смесительной для эмульсации смеси.

Универсальный комплекс синтезированных инновационных материалов «УниКом» представляет собой жесткую сварную раму, служащую основанием и на которой установлены: емкость смесительная с электродвигателем, электромагнитный активатор, насосная станция, фильтр грубой очистки, фильтр тонкой очистки и трубопровод.

Универсальный комплекс синтезированных инновационных материалов «УниКом» содержит пульт управления технологическим циклом от загрузки исходных материалов до выхода готовой продукции, расположенный отдельно и соединенный с комплексом кабелем, который расположен в заземленной металлической трубе для обеспечения электробезопасности.

В пульт управления входят электромагнитный пускатель, тепловое реле, частотник, датчики контроля, а на передней панели пульта управления расположены кнопки управления, регулятор активатора по силе тока, регулятор оборотов большой фрезы, регулятор оборотов насосной станции, индикаторы защитной системы от перегрузок, индикаторы температуры жидкости в «водяной рубашке» или «масляной рубашке».

Трубопровод выполнен из полимерной, или нержавеющей, или стеклянной трубки и соединяет узлы комплекса через пробковые краны, выполненные из нержавеющей стали.

Универсальный комплекс синтезированных инновационных материалов «УниКом» снабжен двумя манометрами для контроля давления в трубопроводе и в узлах комплекса, при этом один манометр является рабочим, а второй - контролирующим.

Емкость смесительная выполнена с электродвигателем или редуктором, при этом в верхней части емкости смесительной установлен предохранительный клапан, а в нижней боковой части - кран для набора и слива воды с «водяной рубашки» или «масляной рубашки», кран для аварийного слива перемешиваемого исходного материала. Емкость смесительная снабжена крышкой загрузочного люка, которая выполнена с возможностью герметичного закрытия после окончания загрузки, при этом на крышке загрузочного люка закреплены фрезы большая и малая, установлен электродвигатель с редуктором, а также размещается герметично закрывающийся загрузочный люк, обеспечивающий экологию рабочей зоны. Емкость смесительная имеет конусообразную нижнюю часть и верхнюю, в которой расположен загрузочный люк, и выполнена с запорной арматурой аварийного слива. На загрузочный люк установлены механические питатели: шнековые или скрепковые, для загрузки исходных материалов с дозаторов. Фреза большая выполнена с вертикальной осью и имеет тип «елочка», а малая фреза - с регулятором гидравлического давления.

Активатор имеет цилиндрическую форму и выполняет роль бисерной мельницы и состоит из полимерной трубы с намотанной на нее электромагнитной катушкой, внутри трубы расположены полимерные корзины с мелющими телами, а в корпусе активатора установлены три вентилятора для охлаждения. В активаторе происходит измельчение компонентов смеси продуктов поточным непрерывным методом, а также активация ее в э/магнитном поле для изменения физико-химических качественных характеристик перерабатываемого материала.

Заявленный комплекс для получения ультрадисперсных продуктов изменяет качественные характеристики перерабатываемого материала на физико-химическом уровне, т.е. в электромагнитном активаторе происходит изменение на атомном уровне, а эмульсация материала при создании квитанционных сил производит изменение на молекулярном уровне.

Активация материала (материи) происходит в кипящем, векторном, крутящем магнитных полях, в настоящее время происходит испытание в твердом магнитном поле и в перспективе планируется проводить испытания в импульсно плотном магнитном поле, плазменном и иных магнитных полях.

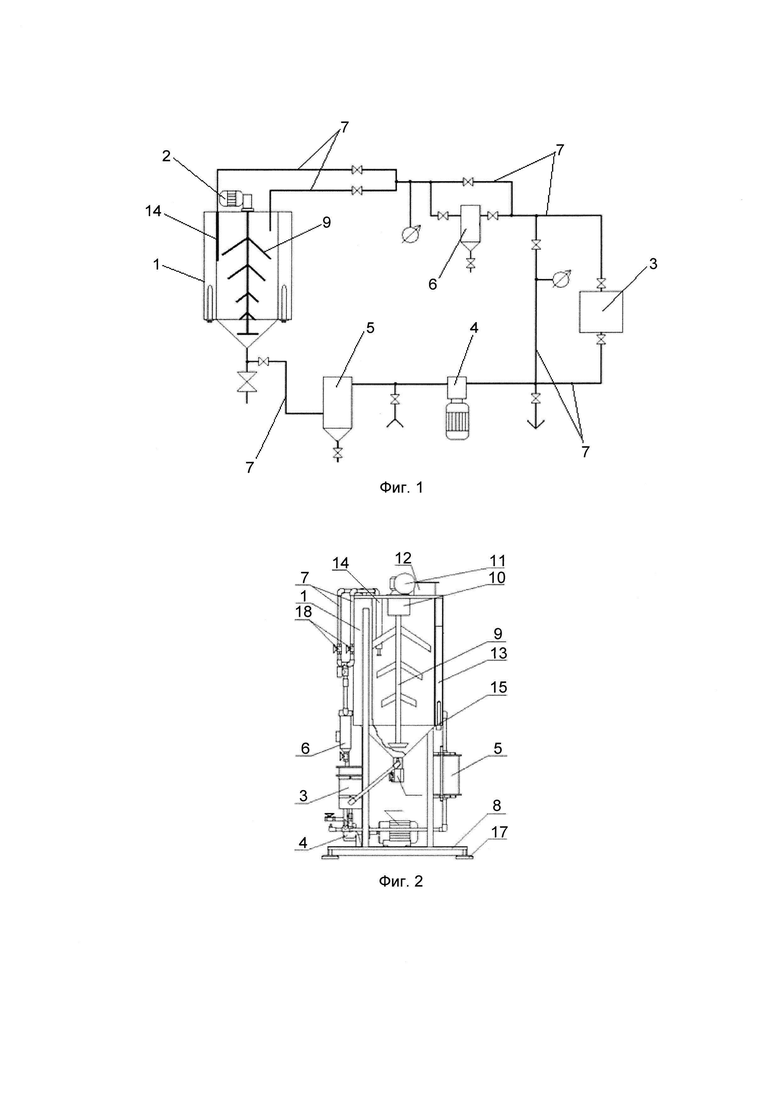

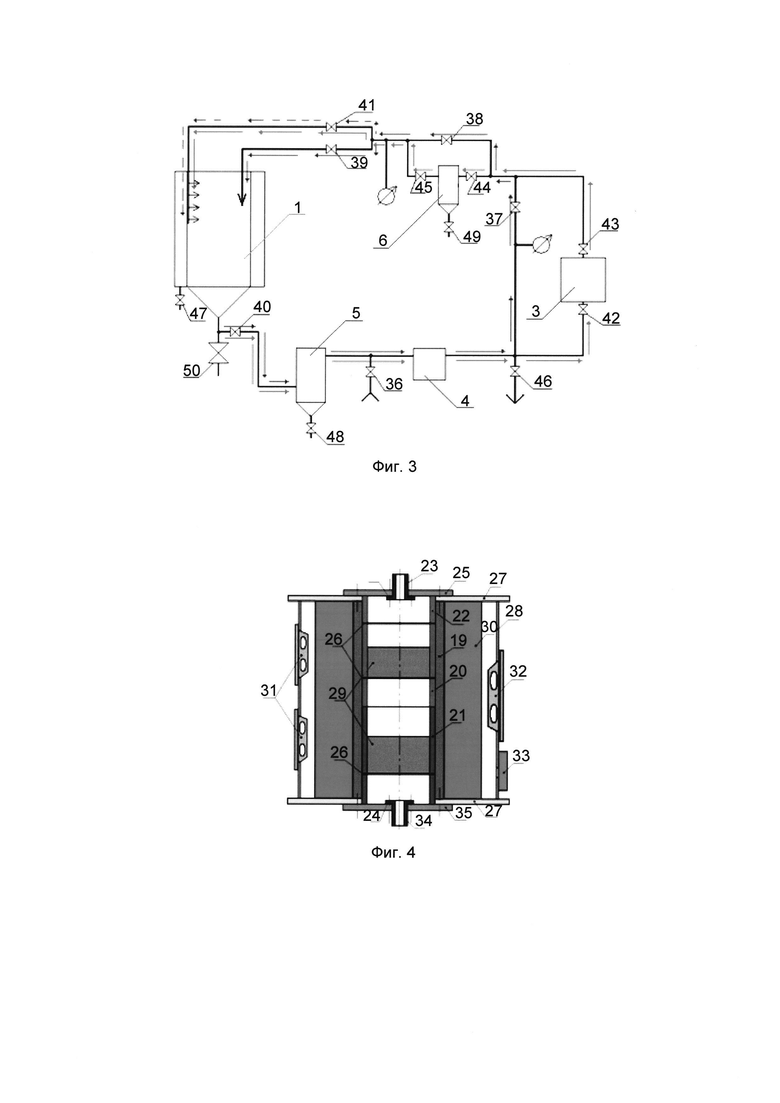

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена принципиальная схема универсального комплекса синтезированных инновационных материалов «УниКом»; на фиг. 2 - вид сбоку универсального комплекса синтезированных инновационных материалов «УниКом»; на фиг. 3 - гидравлическая схема универсального комплекса синтезированных инновационных материалов «УниКом»; на фиг. 4 - электромагнитный активатор.

Примечание: схемы механические и электрические выполняются согласно технологическому регламенту или требованию ISO, перерабатываемого материала, т.е. от качественных характеристик сырьевого материала.

Осуществление изобретения описывается на примере универсального комплекса синтезированных инновационных материалов «УниКом» (комплекса для получения синтезированных продуктов), с помощью которого получают лакокрасочные материалы (краски) с уменьшением времени технологического процесса и с улучшением качественных характеристик продуктов: уменьшение дисперсности, повышение адгезии, уменьшение сроков высыхания и т.д.

Универсальный комплекс синтезированных инновационных материалов «УниКом» предназначен для работы в помещении или на открытом воздухе под навесом с нижним предельным значением температуры воздуха эксплуатации от +5°С (допускается 0°С - кратковременно) при влажности не более 65%.

Универсальный комплекс синтезированных инновационных материалов «УниКом» имеет стационарное исполнение, может применяться, например, на современных лакокрасочных линиях по производству красок различной основы (масляные, акриловые, пентафталиевые, масляно-стирольные, вододисперсионные и т.д.), заменяя ряд стандартного оборудования, а именно: смеситель - дисольвер, бисерную мельницу, эмульсатор (гомогенизатор), фильтрующее и насосное оборудование.

Универсальный комплекс синтезированных инновационных материалов «УниКом» состоит из жесткой сварной рамы 8 на виброопорах 17 (представляет собой сварную конструкцию), служащей основанием, на которой установлены: емкость смесительная 1 с электродвигателем 2 (редуктором, мотор-редуктором), электромагнитный активатор 3, насосная станция 4 (шестеренный насос с электродвигателем 16), фильтр грубой очистки 5, фильтр тонкой очистки 6, трубопровод 7 с запорной арматурой (шаровыми кранами 18) и отдельно расположенного пульта управления.

Рама 8 выполнена из профильной трубы. Для упрощения технологии сборки все узлы рамы 8 сварные. С левой стороны рамы 8 приварены хомуты для крепления фильтра грубой очистки 5. С правой стороны находится узел крепления активатора 3. Одна рамка приварена к раме 8, другая может двигаться по вертикали на шпильках. Активатор 3 вставляется на неподвижную рамку, сверху одевается подвижная рамка и притягивается болтами. К задней части рамы 8 приварена стальная пластина толщиной 5 мм. К ней крепится насосная станция 4. В нижней части рамы 8 по углам вварены бобышки для установки виброопор 17. Конструктивно рама 8 выполнена таким образом, что каждый элемент придает раме 8 дополнительную жесткость, что способствует повышению прочности рамы 8 и снижению вибрации при работе установки. Применение профильной трубы позволило сделать установку достаточно легкой и в то же время надежной.

Емкость смесительная 1 представляет собой сварную металлоконструкцию с конусообразной нижней и верхней плоской частями и в нее входят: две емкости (одна в другой), образующие «водяную рубашку» 13, электротены 15, фреза большая 9 и малая 14 (эмульсатор), запорная арматура аварийного слива. В верхней части емкости смесительной 1 расположен загрузочный люк 12 с крышкой и устанавливается предохранительный клапан, а в нижней боковой части - кран (пробковый кран) для набора и слива воды с «водяной рубашки» 13, вода в которой нагревается трубчатыми электронагревателями (ТЭНами), кран для аварийного слива перемешиваемого исходного материала. Конструкция загрузочного люка 12 позволяет использовать для загрузки материалов механические подаватели практически всех конструкций (шнековый, барабанный, элеваторный, ленточный подаватели), а также осуществлять загрузку вручную. На крышке верхней части емкости смесительной 1 закреплены фрезы: большая 9 посредством подшипникового узла 10 и малая, установлен электродвигатель 11 с редуктором, а также размещается герметично закрывающийся загрузочный люк 12, обеспечивающий экологию рабочей зоны. Емкость смесительная 1 изготовлена из листовой легированной стали. К нижней части внутренней обечайки приварено для придания жесткости конструкции кольцо из стали. В кольце имеются три отверстия, с наружной стороны к которым приварены бобышки с резьбой, в которые вкручиваются ТЭНы для подогрева воды в «водяной рубашке» 13. Также в кольце имеется отверстие, к которому приваривается патрубок с резьбой для слива воды из «водяной рубашки» 13. Внешняя обечайка изготовлена из листовой стали 3. Изнутри стенки «водяной рубашки» 13 покрашены краской против коррозии. В нижней части конуса имеется отверстие, к которому приваривается патрубок с резьбой для аварийного крана 19. В этом патрубке имеется отверстие, к которому приваривается патрубок с резьбой, к которому подсоединяется гидравлическая система установки. В верхней части наружная и внутренняя обечайки соединены пластинами из стальной полосы. Емкость смесительная 1 приваривается к вертикальным стойкам рамы 8. Для упора к стойкам рамы 8 приварены уголки. При сварке емкости 1 применялась электродуговая сварка вольфрамовыми электродами в среде защитного газа (аргон). В верхней части емкости смесительной 1 находится опорный узел фрезы большой 9 с вертикальной осью (тип «елочка»), фрезы малой 14 с регулятором гидравлического давления (шаровой кран). Фреза большая 9 соединена с мотор-редуктором через вал подшипникового узла, который закреплен к металлической крышке комплекса болтами через уплотнительную резинку. В подшипниковом узле применены два радиально-упорных подшипника. Фреза большая 9 представляет собой лопастное перемешивающее устройство типа «елочка» принудительного действия, предназначенное для перемешивания жидких, вязких и труднорастворимых компонентов и получения в рабочей полости емкости технологических растворов, смесей, эмульсий и суспензий необходимой концентрации и консистенции и выполненное из стальной трубы и стальных пластин (лопастей). Стальные пластины/полосы приварены к стальной трубе под углом и повернуты вдоль продольной оси под углом по часовой стрелке. За счет этого пять верхних стальных пластин (лопастей) направляют смесь в нижнюю часть емкости, шестая нижняя стальная пластина (лопасть) создает встречный поток, что способствует лучшему перемешиванию исходных материалов (рабочей смеси). Фреза большая 9 одевается на вал подшипникого узла и крепится шпилькой с двумя гайками и центрируется двумя болтами. Через вал подшипникого узла фреза большая 9 соединятся с мотор-редукторм. ТЭН состоит из металлического корпуса; наполнителя; спирали; контактного стержня в заделке; герметика; изолятора; контактного стержня. Фреза малая 14 (эмульсатор) позволяет получать стабильные эмульсии различной вязкости, обеспечивает высокое качество и исключительную стойкость эмульсий, экономичный расход поверхностно-активных веществ, снижение энергопотребления. Использование шестеренного насоса обеспечивает качественную гомогенизацию смесей при низких давлениях, что делает данную фрезу малую 14 безопасной в эксплуатации. Фреза малая 14 изготовлена из трубы, в нижней части сделана проточка, в которой просверлены отверстия. Проходя через отверстия во фрезе малой 14, среды перемешиваются, а крупные частицы, входящие в состав смеси, разбиваются на мелкие. При движении смеси к выходу она еще больше измельчается за счет кавитационного эффекта, который усиливается пониженным давлением. В верхней части фрезы малой 14 нарезана резьба для присоединения к трубопроводу 7, а внизу имеется пробка для промывки фрезы 14. Фреза малая 14 крепится к крышке емкости смесительной 1, касаясь непосредственно стенки емкости 1. Для крепления приварен фланец, на котором имеется проточка, чтобы можно было правильно определить расположение отверстий фрезы 14. Между фланцем и крышкой ставится прокладка из маслостойкой резины. Для промывки фрезы 14 необходимо отсоединить ее от трубопровода 7, открутить болты на фланце и достать из емкости смесительной 1, после чего открутить пробку и промыть.

Активатор 3 помимо активации материала выполняет также роль бисерной мельницы и состоит из гильзы 19 (полимерной трубы с намотанной на нее электромагнитной катушкой), первой корзины 20, второй корзины 21, третьей корзины 22, верхнего штуцера 23, прокладок 24, верхней крышки 25, сетки 26, наружного кольца 27, корпуса 28, мелющего тела 29, электромагнитной катушки 30, приточных вентиляторов 31, вытяжного вентилятора 32, клеммной коробки 33, нижнего штуцера 34, нижней крышки 35. Внутри гильзы 19 находятся (полимерные) корзины 20-22 с мелющими телами 29. На гильзу 19 наматывается электромагнитная катушка 30 медным проводом. За счет изменения направления электромагнитного поля мелющие тела 29 изменяют направление движения и перетирают смесь, уменьшая, таким образом, дисперсность твердых частиц. Кроме того, за счет изменения проходного сечения возникает турбулентность потока, что также улучшает перетирание твердых частиц. В качестве мелющих тел 29 используются бариевые ферромагнитные шарики или постоянные магниты, выполненные из иного материала. Шарики засыпаются в корзину 20 и корзину 21. В корзины впаяны сетки 26 из нержавеющей стали средней ячейкой из проволоки. Смесь подается в активатор 3 через верхний штуцер 23 и выходит через нижний штуцер 34. Штуцеры 23, 34 имеют резьбу для муфтового соединения с трубопроводом 7 и прикручиваются к крышкам 25, 35 болтами. Между крышками 25, 35 и штуцерами 23, 34 ставятся прокладки 24, сделанные из маслостойкой резины. Крышки 25, 35 крепится болтами. Активатор 3 имеет стальной корпус 28, в который вмонтированы приточные вентиляторы 31 и вытяжной вентилятор 32. Вентиляторы 31, 32 служат для охлаждения катушки 30. Для контроля температуры в катушке 30 имеется термопара, которая выходит на контроллер температуры. Кроме того, на корпусе 28 активатора 3 имеется клеммная коробка 33, куда выходят провода катушки 30, вентиляторов 31, 32 и термопары.

В качестве насосной станции 4 используются гидравлические насосы - шестеренные, гидравлические, предназначенные для нагнетания рабочей жидкости в гидравлические системы. Направление вращения вала насоса указано на его корпусе. Насос состоит из корпуса, крышки и качающего узла. Качающий узел состоит из ведущей и ведомой шестерен, двух платиков, антифрикционных вкладышей и уплотнительных манжет. Нагнетание рабочей жидкости осуществляется при помощи ведущей и ведомой шестерен, расположенных между подшипниковой и поджимной обоймами и платиками. Подшипниковая обойма с установленными на ней антифрикционными вкладышами служит единой опорой для всех цапф шестерен. Поджимная обойма под действием давления рабочей жидкости в полости манжеты уплотняет по периферии зубья шестерен со стороны высокого давления. Опорная пластина служит для перекрытия зазора между корпусом и поджимной обоймой. Боковые поверхности шестерен уплотняются двумя платиками под действием давления рабочей жидкости в полостях с торцевыми манжетами. Рабочие кромки торцевых манжет предохранены от выдавливания в торцевые зазоры пластинами, кольцами и предохранительными прокладками. Ведущий вал насоса уплотнен манжетами, которые фиксируются упорным и пружинным кольцами. Центрирование ведущего вала качающего узла относительно установочного бурта корпуса обеспечивается втулкой. Стык корпуса с крышкой уплотняется резиновым кольцом, а приводной конец вала ведущей шестерни - резиновыми самоподжимными манжетами.

Фильтр грубой очистки 5 предназначен для защиты насосной станции 4 от посторонних предметов, которые могут находиться в минеральных добавках, и от попадания крупных нерастворившихся кусков минеральных добавок в насосную станцию 4 и в другие узлы комплекса. Корпус фильтра 5 выполнен из трубы, к которой приварено дно и два кольца - наружное для крепления крышки фильтра 5 и внутреннее для крепления фильтрующего элемента. В корпус ввариваются два патрубка, один для входа и один для выхода смеси. В нижней части корпуса вваривается патрубок для слива отстоя при промывке фильтра 5. В наружном крепежном кольце имеются 8 отверстий с резьбой для крепления крышки. Между крышкой и корпусом имеется прокладка, сделанная из маслостойкой резины. Во внутреннем крепежном кольце имеются 8 отверстий с резьбой для крепления фильтрующего элемента. Фильтрующий элемент выполнен из сетки нержавеющей. Сетка приварена к верхнему и нижнему кольцам. Верхнее кольцо служит для крепления фильтрующего элемента, нижнее для жесткости элемента.

Фильтр тонкой очистки 6 (стандартное оборудование) выполнен из нержавеющей стали для фильтрации жидкости с заменой стандартного фильтра на мелкую металлическую сетку, которая задерживает мелкие не продеспергированные частицы перемешиваемого/диспергируемого материала после активатора 3.

Для трубопровода 7 комплекса использовалась полимерная трубка и/или труба из нержавеющей стали, и/или из стекла, и/или из цветного металла. Трубопровод 7 соединяет основные технические узлы комплекса через пробковые краны, выполненные из нержавеющей стали.

Пульт управления технологическим процессом (от загрузки исходных материалов до выхода готовой продукции) расположен отдельно от комплекса и соединен с ним кабелем, который находится в заземленной металлической трубе для обеспечения электробезопасности. В пульт управления (металлический корпус/кожух/ящик 5-й степени защиты) входят: электромагнитный пускатель, реле, частотник, датчики контроля. На передней панели пульта управления расположены кнопки ПУСК и СТОП, регулятор активатора по силе тока, регулятор оборотов большой фрезы, регулятор оборотов насосной станции, индикаторы защитной системы от перегрузок, индикаторы температуры жидкости в «водяной рубашке».

Заявленный комплекс снабжен двумя манометрами для контроля давления в трубопроводе 7 и в основных технических узлах. Один манометр - рабочий, второй - контролирующий.

Универсальный комплекс синтезированных инновационных материалов «УниКом» поступает заказчику в частично разобранном виде, специально подготовленном для транспортировки, согласно комплектовочной ведомости. Монтаж комплекса производится в следующей последовательности:

1) на капитальный бетонный (деревянный) пол устанавливается рама с емкостью смесительной (допускается закрепление к полу анкерными болтами), строго соблюдая ее горизонтальное положение;

2) на нижнюю раму прикрепляется болтами насосная станция;

3) на отведенном (маркированном) месте рамы со смесительной емкостью устанавливаются фильтры;

4) на специально отведенном месте (маркированном) рамы с емкостью смесительной устанавливается активатор с помощью анкерных болтов;

5) на верхнюю крышку емкости смесительной устанавливается электродвигатель с редуктором, к которому прикрепляется фреза большая;

6) в специальное (маркированное) гнездо (отверстие) на верхней крышке емкости смесительной вставляется фреза малая и закрепляется болтами;

7) трубопровод собирается по маркированному на нем обозначению;

8) пульт управления с электрооборудованием устанавливается отдельно (прикрепляется анкерными болтами к стене помещения, колонне или к специально изготовленной стойке). Пульт управления соединяется с комплексом электрическим кабелем.

При необходимости присоединяют к загрузочному люку емкости смесительной механические подаватели для загрузки сыпучих материалов.

Подготовительная работа:

- включаем на пульте управления электроподогрев воды в «водяной рубашке» емкости смесительной;

- проверяем работоспособность всех узлов комплекса, фильтра, и при этом закрываем пробковые краны, чтобы избежать потери материалов.

Следующий этап работ:

- включаем большую фрезу емкости смесительной (фреза смесителя работает постоянно);

- через насосную станцию закачиваются жидкие материалы (пленкообразующие) в емкость смесительную и прогоняются по системе трубопровода и всем узлам через малую фрезу в течение 15-20 мин;

- через загрузочный люк засыпаются сухие компоненты согласно рецептурам и прогоняются по системе трубопровода и всем узлам в течение 15-100 мин.

Загрузка составляющих смеси исходного материала из емкости жидких компонентов через дозатор осуществляется в емкость смесительную через крышку загрузочного люка, которая герметично закрывается после окончания загрузки. На загрузочный люк могут устанавливаться механические питатели (шнековые, скрепковые и т.д.) для загрузки сырьевых материалов с дозаторов. Материалы, входящие в состав перемешиваемых смесей, перемешиваются (диспергируются) за счет конструкции большой фрезы, которая обеспечивает равномерный и ускоренный процесс при смешивании.

Из смесительной емкости через фильтр грубой очистки и через насосную станцию перемешиваемая смесь по трубопроводу поступает в активатор с мелющими телами, в котором смешиваемые компоненты дополнительно измельчаются поточным непрерывным методом. Таким образом, обеспечивается высокая однородность смеси при минимальном времени перемешивания.

С активатора по трубопроводу смешиваемая жидкость поступает в фильтр тонкой очистки, где задерживаются непродиспергированные крупные частицы (сетка фильтра от 10 мкм и более). По манометрам осуществляется контроль давления в трубопроводе.

После фильтра тонкой очистки смесь поступает по трубопроводу в емкость смесительную через фрезу малую. На данном этапе смесь проходит процесс эмульсации (расщепление коагулированных частиц).

После приготовления смеси, с помощью шарового раздаточного крана комплекса через напорный трубопровод смесь из емкости смесительной выгружается под давлением через насосную станцию на расстояние в отдельно расположенную накопительную емкость (открывается разгрузочный кран на насосной станции и сливается готовая краска в емкость для созревания в течение 7-10 мин), где происходит процесс созревания полученного продукта в течение 24-36 ч. Для ускорения и равномерности процесса созревания продукта в накопительной емкости продукт периодически перемешивается.

Фаза технологического процесса завершена (продолжительность фазы зависит от производительности насосной станции). В зависимости от смешиваемых материалов фаза технологического процесса повторяется несколько раз.

В процессе работы комплекса технологический процесс контролируется оператором с помощью шаровых кранов, расположенных на трубопроводе, а контроль режимов электрооборудования (активатор, насосная станция, обороты фрезы большой) осуществляется с помощью пульта управления. Пульт управления позволяет включать независимо ТЭНы обогрева «водяной рубашки», двигатель насосной станции и двигатель мотор-редуктора. Активатор (в данный момент ЭМА-Ж, т.е. электромагнитный активатор жидкостной) включается только при работающей насосной станции.

Ниже приводится описание работы гидравлической схемы универсального комплекса синтезированного инновационного материала «УниКом», приведенной на фиг. 3.

Перед началом работы все краны закрыты.

Для загрузки установки жидкими компонентами открываются кран 36, кран 37, кран 38 и кран 39.

1-й цикл: Открываются кран 40, кран 37, кран 38 и кран 39. Смесь из емкости через фильтр грубой очистки 5 насосной станцией 4 подается в емкость (синяя стрелка).

2-й цикл: Открывается кран 41, кран 39 закрывается. Смесь проходит через фрезу малую 14 (синяя стрелка и синяя пунктирная стрелка).

3-й цикл: Открываются кран 42, кран 43, кран 44, кран 45, кран 37 и кран 38 закрываются. Смесь проходит через активатор 3, фильтр тонкой очистки 6 на малую фрезу 14 (красная стрелка).

После окончания производственного цикла все краны закрываются, открываются кран 40 и кран 46, и готовый продукт скачивается насосной станцией 4 в емкость для созревания.

Кран 47 предназначен для слива воды из «водяной рубашки» 13, краны 48 и 49 для слива остатков продукта из фильтров грубой и тонкой очистки соответственно. Кран 50 предназначен для аварийного слива смеси.

Заявленное изобретение не ограничивается приготовлением только лакокрасочных материалов, оно может использоваться также при переработке нефтепродуктов, химических и пищевых продуктов, при производстве строительных материалов (бетонных, ж/бетонных изделий и т.п.), а также для получения наночастиц химических элементов для фармацевтической отрасли и областей судостроения, станкостроения, авиастроения и т.д., поскольку комплекс является универсальным, цикличного действия и предназначен для комплектации технологических линий или для самостоятельного использования для смешивания, диспергации, гомогенизации, эмульсации, жидкостей, паст, труднорастворимых компонентов при производстве лакокрасочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНО-ЗАРЯДНАЯ СИСТЕМА | 2018 |

|

RU2723791C1 |

| Установка модульная для утилизации/обезвреживания отходов нефтедобычи, нефтехимии и регенерации растворов глушения нефтяных скважин | 2019 |

|

RU2733257C2 |

| УСТАНОВКА ДЛЯ ПРОМЫВКИ ВОЗДУШНО-ГАЗОВОГО ТРАКТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2311551C1 |

| Способ извлечения металлической ртути из ртутьсодержащих отходов | 2015 |

|

RU2606376C1 |

| ЁМКОСТЬ ДЛЯ ПРОИЗВОДСТВА ЗАВАРОК | 2019 |

|

RU2716046C1 |

| ГАЗОНАПОЛНИТЕЛЬНАЯ СТАНЦИЯ НАУМЕЙКО | 2004 |

|

RU2244205C1 |

| Устройство для регенерации отработанных жидких масел | 1990 |

|

SU1783225A1 |

| МОБИЛЬНЫЙ КОМПЛЕКТ ЗАПРАВКИ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2022 |

|

RU2792456C1 |

| СМЕСИТЕЛЬНО-ЗАРЯДНАЯ МАШИНА ДЛЯ ПОДЗЕМНЫХ ГОРНЫХ РАБОТ | 2015 |

|

RU2668630C2 |

| РАСТВОРНЫЙ УЗЕЛ КАРБАМИДНО АММИАЧНОЙ СМЕСИ | 2018 |

|

RU2686149C1 |

Изобретение относится к установке в виде технологических линий для приготовления продукции/смесей в жидкой среде и применяется в изготовлении лакокрасочной продукции, а также может применяться в переработке нефтепродуктов, химической и пищевой, при производстве строительных материалов, а также получении частиц химических элементов для фармацевтической отрасли и т.п. (наночастицы служат добавками в химической, пищевой и в машиностроительной отраслях промышленности, в станкостроении, в авиастроении, в приборостроении), в области судостроения, станкостроения, авиастроения и т.д. Комплекс содержит емкость смесительную для загрузки исходных материалов, состоящую из входящих одна в другую двух емкостей, образующих «водяную рубашку» или «масляную рубашку», электротенов, лопастного перемешивающего устройства и эмульсатора. Емкость соединена по трубопроводу через фильтр грубой очистки и через насосную станцию с электромагнитным активатором. Активатор выполняет роль бисерной мельницы и связан через трубопровод с фильтром тонкой очистки, соединенным по трубопроводу через эмульсатор с емкостью смесительной для эмульсации смеси. Технический результат: уменьшение дисперсности смеси, повышение однородности смеси при минимальном времени перемешивания, уменьшение энергопотребления. 13 з.п. ф-лы, 4 ил.

1. Комплекс для получения ультрадисперсных продуктов в жидкой среде, характеризующийся тем, что содержит емкость смесительную для загрузки исходных материалов, состоящую из входящих одна в другую двух емкостей, образующих «водяную рубашку» или «масляную рубашку», электротенов, лопастного перемешивающего устройства и эмульсатора, и соединенную по трубопроводу через фильтр грубой очистки и через насосную станцию с электромагнитным активатором, который выполняет роль бисерной мельницы и связан через трубопровод с фильтром тонкой очистки, соединенный по трубопроводу через эмульсатор с емкостью смесительной для эмульсации смеси.

2. Комплекс по п. 1, характеризующийся тем, что представляет собой жесткую сварную раму, служащую основанием и на которой установлены: емкость смесительная с электродвигателем, электромагнитный активатор, насосная станция, фильтр грубой очистки, фильтр тонкой очистки и трубопровод.

3. Комплекс по п. 1, характеризующийся тем, что содержит пульт управления технологического цикла от загрузки исходных материалов до выхода готовой продукции, расположенный отдельно и соединенный с комплексом кабелем, который расположен в заземленной металлической трубе для обеспечения электробезопасности.

4. Комплекс по п. 3, характеризующийся тем, что в пульт управления входят электромагнитный пускатель, тепловое реле, частотники, датчики контроля, а на передней панели пульта управления расположены кнопки управления, регулятор активатора по силе тока, регулятор оборотов лопастного перемешивающего устройства, регулятор оборотов насосной станции, индикаторы защитной системы от перегрузок, индикаторы температуры жидкости в «водяной рубашке» или «масляной рубашке».

5. Комплекс по п. 1, характеризующийся тем, что трубопровод выполнен из полимерной, или нержавеющей, или стеклянной трубки и соединяет узлы комплекса через пробковые краны, выполненные из нержавеющей стали.

6. Комплекс по п. 1, характеризующийся тем, что снабжен двумя манометрами для контроля давления в трубопроводе и в узлах комплекса, при этом один манометр является рабочим, а второй - контролирующим.

7. Комплекс по п. 1, характеризующийся тем, что емкость смесительная выполнена с электродвигателем или редуктором, при этом в верхней части емкости смесительной установлен предохранительный клапан, а в нижней боковой части - кран для набора и слива воды с «водяной рубашки» или «масляной рубашки», кран для аварийного слива перемешиваемого исходного материала.

8. Комплекс по п. 7, характеризующийся тем, что емкость смесительная снабжена крышкой загрузочного люка, которая выполнена с возможностью герметичного закрытия после окончания загрузки, при этом на крышке загрузочного люка закреплены лопастное перемешивающее устройство и эмульсатор, установлен электродвигатель с редуктором, а также размещается герметично закрывающийся загрузочный люк, обеспечивающий экологию рабочей зоны.

9. Комплекс по п. 1, характеризующийся тем, что лопастное перемешивающее устройство выполнено с вертикальной осью и имеет тип «елочка», а эмульсатор - с регулятором гидравлического давления.

10. Комплекс по п. 8, характеризующийся тем, что емкость смесительная имеет конусообразную нижнюю часть и верхнюю, в которой расположен загрузочный люк, и выполнена с запорной арматурой аварийного слива.

11. Комплекс по п. 10, характеризующийся тем, что на загрузочный люк установлены механические питатели: шнековые или скрепковые, для загрузки исходных материалов с дозаторов.

12. Комплекс по п. 1, характеризующийся тем, что активатор имеет цилиндрическую форму.

13. Комплекс по п. 12, характеризующийся тем, что в активаторе происходит измельчение компонентов смеси продуктов поточным непрерывным методом, а также активация ее в э/магнитном поле для изменения физико-химических качественных характеристик перерабатываемого материала.

14. Комплекс по п. 13, характеризующийся тем, что активатор состоит из полимерной трубы с намотанной на нее электромагнитной катушкой, внутри трубы расположены полимерные корзины с мелющими телами, а в корпусе активатора установлены три или более вентилятора для охлаждения.

| US 20150299466 A1, 22.10.2015 | |||

| US 6029853 A, 29.02.2000 | |||

| Способ повышения октановых чисел бензина | 1944 |

|

SU71979A1 |

| Электромагнитная мельница | 1979 |

|

SU837411A1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКИХ ВОДНЫХ КРАСОК ИЗ ПОРОШКООБРАЗНЫХ КОМПОНЕНТОВ И ВОДЫ | 1998 |

|

RU2174435C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХЭМУЛЬСИЙ | 0 |

|

SU204986A1 |

Авторы

Даты

2018-04-18—Публикация

2016-11-09—Подача