-1 - ---.

Изобретение относится к черной металлургии, в частности к производству стали в конверторах, мартеновских печах и двухванных агрегатах.

В настоящее время для модифицирования и микролёгирования железоуглеродистых расплавов редкозе1 ельными металлами (РЭЧ) используют феррацерий, мишметалл и комплексные лигатуры 1,2.

В связи с высоким средством РЗМ к кислороду и сере при вводе этих сплавов в печь или ковш наблюдается низкое усвое ние РЗМ. Для повыщенйя степени усвоения Р используют принудительного погружения сплавов РЗМ в ковш 3.

Однако такой способ модифицирования и мик{3олегирования стали в. действующих мартеновских и конверторных цехах связан с необходимостью отсечки шлака, применения основной футеровки ковшей и др. организационными трудностями, - ; ;

Поэтому с целью повышения ния РЗМ мйкролегирование и модифици рование стали сплаваем РЗН производят на разливке Г 3, 3Наиболее близким к изобретению по технической сущности является способ модифицирования и микролегирования жидкой стали мишкюталлрм в процессе разливки сифоном. При этом до присадки мишметалла жидкий металл расtoкисляют и легируют в neviH силикомарганцем и феррохромом, окончательное раскисление в ковше - ферросилицием, затем алюминием ( ,Q кг/т ,5. стали) и ферротитаном (1,5 кг/т ста/w). Мишметалл РЗМ в виде 1 усков массой 400-500 г вводит равномерно в центровую в процессе наполнения изложниц До прибыльной части 5.

Недостатком известного способа

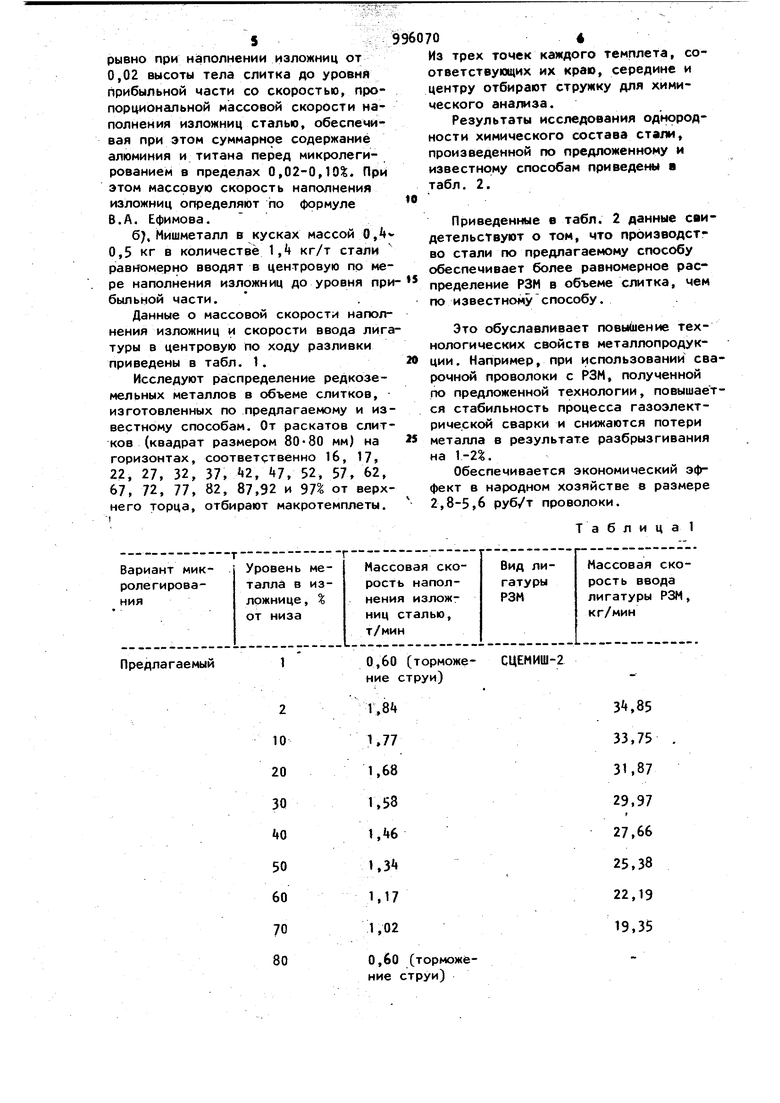

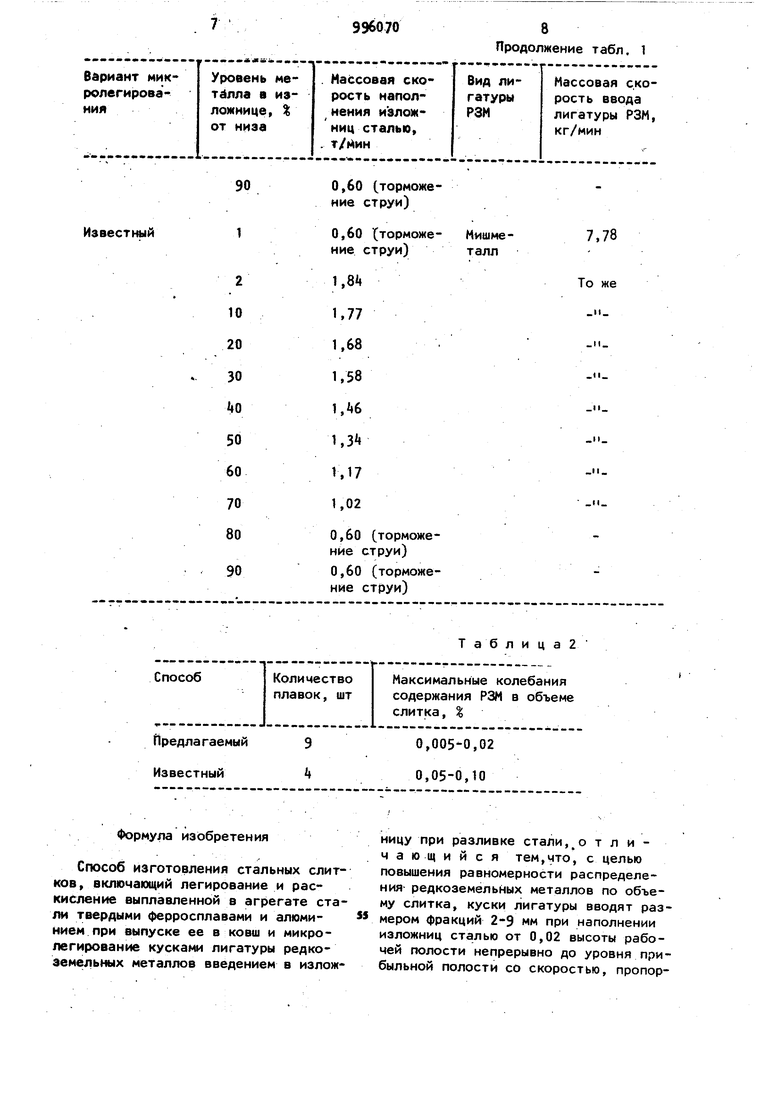

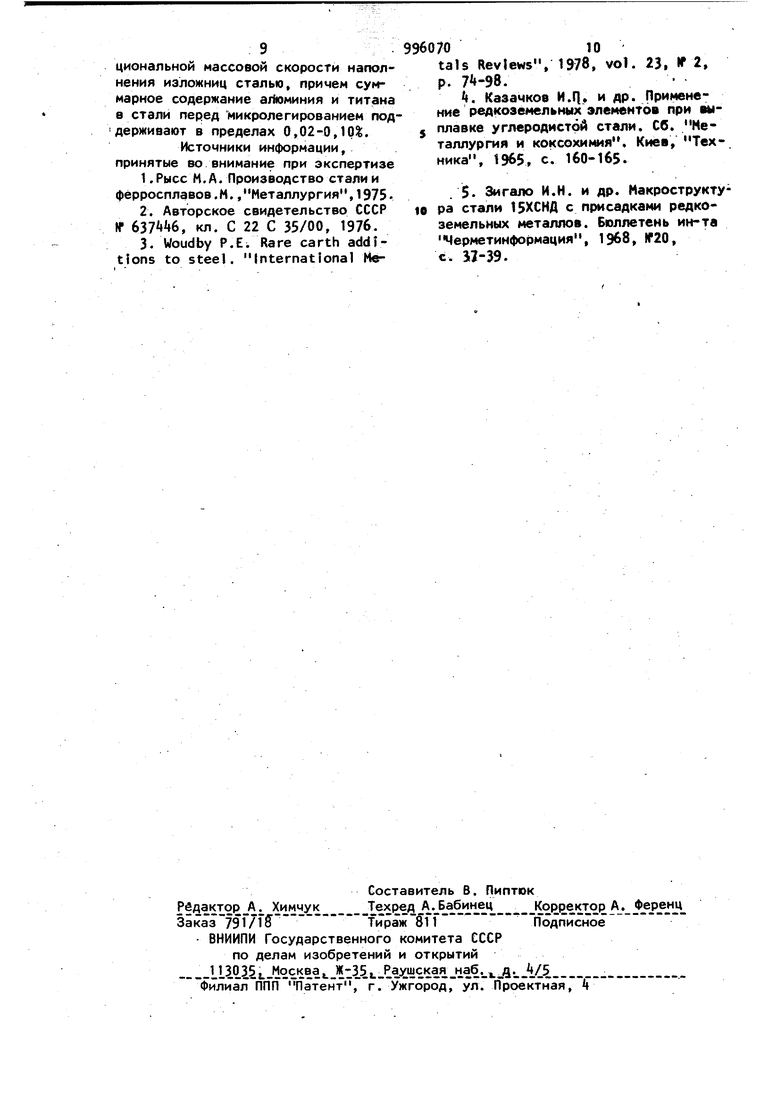

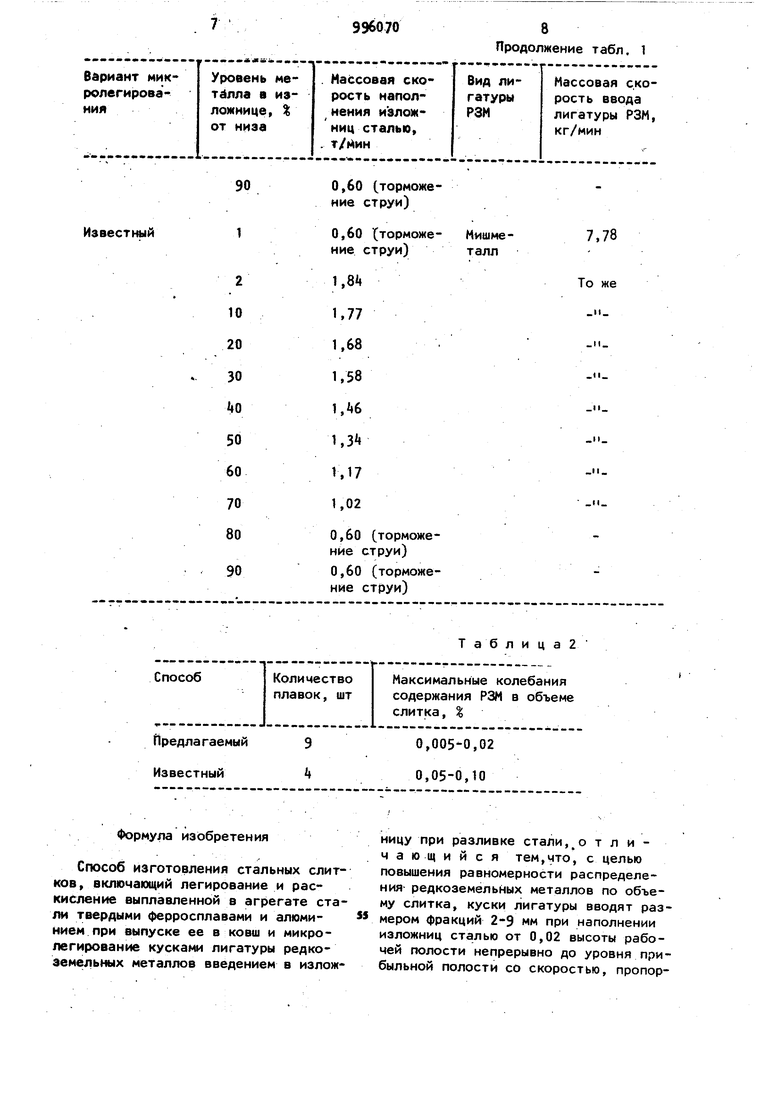

20 является неравномерное распределение редкоземельных металлов в объеме слитка, вызванное его присадкой в центровую без учета изменяющейся в . процессе разливки массовой скорости истечения металла из ковша и крупной фракцией лигатуры (00-500 г, т.е. 30-«0 мм в поперечнике). Это приводит к неравномерности механических и технологических свойств металлопродукции, снижению ее выхода годного. . Цель изобретения - повышение рав номерности распределения редкоземельных металлов пообъему слитка. Поставленная цель достигается тем что согласно способу изготовления стальных слитков,включающему легирование и раскисление выплавленной в агрегате стали твердыми ферросплавами и алюминием при выпуске ее в ковш и микролегирование кусками лигатуры редкоземельных металлов введением в центровую изложниц в процессе разливки сифоном, куски лигатуры редкоземельных металлов вводят размером фракций 2-9 мм при наполнении излож ниц сталью от 0,02 высоты рабочей ПОЛОСТИ непрерывно до уровня прибыль ной полости со скоростью, пропорциональной массовой скорости наполнения изложниц сталью, причем суммарное содержание алюминия и титана в стали перед микролегированием поддерживают в пределах 0,02-0,10%. Нижний (0,02) и верхний (до уровня прибыльной полости) пределы высоты наполнения изложниц, при которых осуществляют ввод лигатуры, обоснова ны соображениями предотвращения потерь РЗМ в донной и прибыльной частях слитков (удаляемых в обрезь) и обеспечения надлежащего усреднения .лигатуры в объеме слитка при разливке металла полной струей. Минимальные размеры кусков лигату ры (2 мм) взяты исходя из необходимости предотвращения значительных и нестабильных потерь РЗМ в результате поверхностного окисления кислородом воздуха. Максимальные размеры кусков лигатуры (9 мм) приняты из соображений обеспечения полного растворения лига туры в процессе наполнения изложниц металлом и равномерного распределения РЗМ в объеме металла слитков. Непрерывный ввод лигатуры со скоростью, пропорциональной массовой , скорости наполнения изложниц сталью обусловлен необходимостью обеспечения равномерного содержания РЗМ в объеме слитка при изменяющихся условиях разливки металла. Нижний предел суммарного содержания алюминия и титана в стали перед микролегированием принят равным 0(02, так как при меньших содержаниях этих элементов эффект предварительного раскисления расплава недостаточен, что приводит к резкому снижению уровня и стабильности усвоения РЗМ. Верхний предел суммарного содержания алюминия и титана (0,10) в стали перед микролегированием ограничен величиной, выше которой значительно ухудшается качество поверхности слитков. Изобретение основано на том, что непрерывный ввод лигатуры РЗМ в кусках размером 2-9 мм в процессе разливки сифоном в центровую при наполнении изложниц от 0,02 высоты тела слитка до уровня прибыльной части со скоростью, пропорциональной массовой скорости наполнения изложниц сталью, обеспечивает наиболее равномерное распределение редкоземельных металлов в объеме слитка, а регламентируемое в пределах 0,02-0,10 суммарное содержание алюминия н титана в расплаве до микролегирования способствует снижению до минимума потерь РЗМ в результате окисления кислородом, растворенным в металле. Проведены сравнительные испытания предложенного и известного способов выплавки стали для сварочной проволоки. Металл, выплавленный в кислородных конверторах емкостью 50 т с температурой на выпуске 16201бЗО С легировали и раскисляли в ковше последовательно силикокальцием. б5%-ным ферросилицием, алюминием и ферротитаном. Химический состав стали (ковшевые пробы) следующий: 0,10-0,13 С; 1,61-1,93° Мп; 0,711,2% Si; 0,024-0,025% S ; 0,0150,028% Р,- 0,015-0,075% Ti ; 0,0050,025% Л1. Разливку стали производят сифоном в уширенные книзу изложницы с теплоизоляционными вкладышами на слитки массой 12,5 т, расположенные на одном поддоне. Микролегирование стали через центровую осуществляют по двум вариантам. а), Лигатуру РЗМ марки СЦЕМИШ-2 (средний расход k,S кг/т стали) в кусках фракцией 2-9 мм вводят непрерывно при наполнении изложниц от 0,02 высоты тела слитка до уровня прибыльной части со скоростью, пропорциональной массовой скорости наполнения изложниц сталью, обеспечивая при этом суммарное содержание алюминия и титана перед микролегированием в пределах 0,02-0,10%. При этом массовую скорость наполнения изложниц определяют по формуле В.А. Ефимова. б), Мишметалл в кусках массой О, 0,5 кг в количестве I, кг/т стали равномерно вводят в центровую по ме ре наполнения изложниц до уровня пр быльной части. . Данные о массовой скорости наполнения изложниц и скорости ввода лиг туры в центровую по ходу разливки приведены в табл. 1. Исследуют распределение редкоземельных металлов в объеме слитков, изготовленных по предлагаемому и из вестному способам. От раскатов слит ков (квадрат размером 80-80 мм) на горизонтах, соответственно 16, 17, 22, 27, 32, 37, «2,47, 52, 57. 62, 67, 72, 77, 82, 87,92 и ЭП от верх него торца, отбирают макротемплеты. Из трех точек каждого темгглета, соответствующих их краю, середине и центру отбирают стружку для химического . Результаты исследования однородности химического состава стали, произведенной по предложенному и известному способам приведены а табл. 2. Приведенные в табл. 2 данные свидетельствуют о том, что производство стали по предлагаемому способу обеспечивает более равномерное распределение РЗМ в объеме слитка, чем по известномуспособу. Это обуславливает повышение технологических свойств металлопродукции. Например, при использовании сварочной проволоки с РЗМ, полученной по предложенной технологии, повышается стабильность процесса газоэлектрической сварки и сн «каются потери металла в результате разбрызгивания на -21. Обеспечивается экономический эффект в народном хозяйстве в размере 2,8-5,6 руб/т проволоки. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стальных слитков сифоном | 1991 |

|

SU1787064A3 |

| Способ раскисления марганцовистой низколегированной свариваемой стали | 1975 |

|

SU551376A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2016 |

|

RU2639190C2 |

| Способ получения слитка спокойной стали | 1986 |

|

SU1323222A1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ БОРОМ | 1991 |

|

RU2016087C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ В ОТКРЫТЫХ ИНДУКЦИОННЫХ ПЕЧАХ | 2016 |

|

RU2630101C1 |

| Способ модифицирования и раскисления азотосодержащих сталей и сплавов | 1975 |

|

SU582301A1 |

| Способ обработки жидкой стали кальцием | 1981 |

|

SU984643A1 |

| Способ микролегирования стали азотом | 1990 |

|

SU1731826A1 |

| СПОСОБ РАСКИСЛЕНИЯ СПОКОЙНОЙ СТАЛИ | 1997 |

|

RU2111263C1 |

Предлагаемый

2 10 20

3Q «Ю 50 60 70 80

еСЦЕМИШ-2

3,85 33,75 31,87 29,97

г

27,66 25,38 22,19 19,35

е7

0,60 (торможе90ние струи)

0,60 (торможение струи)

Формула изобретения

Способ изготовления стальных слитков, включающий легирование и раскисление выплавленной в агрегате стали твердыми ферросплавами и алюминием при выпуске ее в ковш и микролегирование кусками лигатуры редкоземельных металлов введением в излож996070

8 Продолжение табл. 1

7,78

Мишметалл

Т а б л и ц а 2

ницу при разливке стали,о т л и чающийся тем,что, с целью повышения равномерности распределения- редкоземельных металлов по объему слитка, куски лигатуры вводят размером фракций 2-9 мм при наполнении изложниц сталью от 0,02 высоты рабочей полости непрерывно до уровня прибыльной полости со скоростью, пропор9 /99607010

циональной массовой скорости напел-tals Reviews, 1978, vol. 23i НГ 2,

нения изложниц сталью, причем . .

марное содержание айоминия и титана. Казачков И.Г1, и др. Примене8 стали перед микролегированием под-ние редкоземельных элеиентов при вы держивают в пределах 0,02-0,101.$ вке углеродистой стали. Сб. МеИсточники информации,таллургия и коксохимия. Киев, Техпринятые во внимание при экспертизеника, 1965, с. 160-165.

ферросплавов.М.,Металлургия, 1975..5. Зигало И.Н. и др, Макрострукту2.Авторское свидетельство СССР ра стали 15ХСНД с присадками редкоN , кл. С 22 С 35/00, 1976.земельных металлов. Бюллетень ин-та

Авторы

Даты

1983-02-15—Публикация

1981-07-17—Подача