Изобретение относится к упаковочной технике, а именно к машинам для упаковывания мягких, не имеющих четкой формы текстильных (швейных, трикотажных, тканых, галантерейных, пряжи и т.д.) изделий.

Известны высокопроизводительные машины, которые в автоматическом режиме упаковывают изделия или группы изделий в полиэтиленовую пленку способом полного обертывания [1,2].

Наиболее близкой из известных к изобретению является машина для упаковывания изделий, преимущественно текстиль- ных, в полимерную пленку, которая содержит корпус, механизм подачи изделий, механизм подачи пленки и механизмы для образования торцевых и боковых швов пакетов со сварочными колодками [3].

Процесс упаковывания на этой машине осуществляется следующим образом. Вначале протягивают концы полотен пленки с двух рулонов и с помощью сварочных элементов механизма образования торцевых швов сваривают передние края будущих упаковок. При этом происходит отрезание свободных концов пакета. Изделия подаются в зону сварки, при этом в процессе перемещения они обтягиваются сверху и снизу пленкой. Включают механизм образования торцевых швов и сваривают задние торцевые швы упаковки и передние торцевые швы последующей упаковки. Одновременно происходит отрезание упаковки. После этого с помощью сварочных элементов механизма образования боковых швов сваривают упаковку с боковых сторон. Таким образом пакет с изделиями оказывается закрытым по всему периметру.

Недостатком этой машины является невысокое качество упаковывания текстильных изделий, что обусловлено следующим.

При упаковывании текстильных изделий они обычно поступают на сортировочно-упаковочный конвейер обандероленны- ми по 10-20 шт., т.е. связанными бечевой или обклеенными бумажной лентой. Высота обандероленной стопки изделий достигает 20-25 см. Свисающие с высокой группы стопок изделий края мягкой полиэтиленовой пленки образуют складки и не попадают под сварочные элементы, образующие боковые швы. Требуется увеличивать ширину пленочного полотна, что приводит к перерасходу пленки и к неполному использованию объема пакета.

Изделия перед сваркой как торцевого, так и боковых швов не прессуются, поэтому оставшийся воздух не позволяет штабелировать упаковки для накопления партии перед отправкой на склад или в транспортный контейнер.

Машина не имеет никаких приспособлений и механизмов, позволяющих удерживать рядом и предотвращать падения высоких стопок изделий (например мотков пряжи), которые имеют тенденцию разваливаться и попадать под сварочные элементы механизма образования боковых швов.

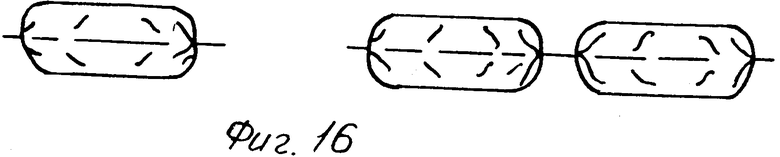

Машина не позволяет получать "цепочку" из двух или трех небольших пакетов, которую целесообразно использовать для устойчивой крестовой укладки высокого штабеля.

Задачей изобретения является создание машины для упаковывания текстильных изделий в полимерную пленку с высоким качеством упаковки.

Эта задача решается тем, что машина для упаковывания изделий в полимерную пленку содержит корпус, механизм подачи изделий, механизм подачи пленки и механизмы для образования торцевых и боковых швов пакетов со сварочными колодками, причем непосредственно за механизмом для образования торцевых швов в направлении перемещения изделий на корпусе смонтированы механизм для подпрессовки изделий в процессе сварки и расположенный под ним шаговый механизм сдвига изделий из зоны образования торцевых швов в зону образования боковых швов.

На корпусе укреплены подпружиненные упоры, служащие для предотвращения свисания верхнего края пленки, а также разваливания изделий при упаковывании их стопками, при этом каждый упор кинематически связан с соответствующим механизмом для образования бокового шва и установлен с возможностью перемещения поперек сварочных колодок этого механизма.

Образование складок на пленке, препятствующее качественному выполнению сварных швов при упаковывании объемных текстильных изделий уменьшается благодаря тому, что механизм подачи изделий включает пневмоцилиндр и сменный держатель изделий П-образной формы, при этом боковые стенки держателя снабжены П-образными расправителями пленки с Г-образными рычагами, смонтированными с возможностью взаимодействия с подпружиненными упорами при перемещении держателя.

Сварочные колодки механизма образования торцевых швов кинематически связаны по краям двумя бесконечными гибкими звеньями, при этом на нижней колодке параллельно расположены две нихромовые полосы, а между ними выполнен продольный канал с отверстиями для подачи сжатого воздуха, на верхней колодке закреплена нихромовая проволока, а над ней выполнен продольный паз для сообщения с системой вытяжной вентиляции.

Сварочные колодки механизмов образования боковых швов снабжены защитными лентами из термоустойчивой лакоткани, при этом на верхних колодках ленты закреплены с провисанием, а на нижних колодках натянуты пружинами над нихромовыми полосами, не касаясь их.

Шаговый механизм сдвига изделий включает неподвижно установленный на стойках стол-основание с продольными пазами, расположенные под столом подъемные клинья, соединенные с подъемными клиньями и со стойками параллельно расположенные коромысла и размещенные в пазах стола с возможностью перемещения вдоль них вильчатые элементы.

Причем подъемные клинья могут быть расположены попарно вдоль стола, а вильчатые элементы могут быть выполнены составными из втулки и хвостовика, при этом хвостовик одного вильчатого элемента размещен во втулке другого, что позволяет получить "цепочку" пакетов.

При упаковывании высокообъемных текстильных изделий шаговый механизм сдвига изделий содержит стол-основание, шарнирно соединенный четырьмя коромыслами и пневмоцилиндром с корпусом, а механизм подпрессовки - прессующую плиту, смонтированную с возможностью перемещения в вертикальной плоскости и при взаимодействии через изделия со столом- основанием - в горизонтальной плоскости.

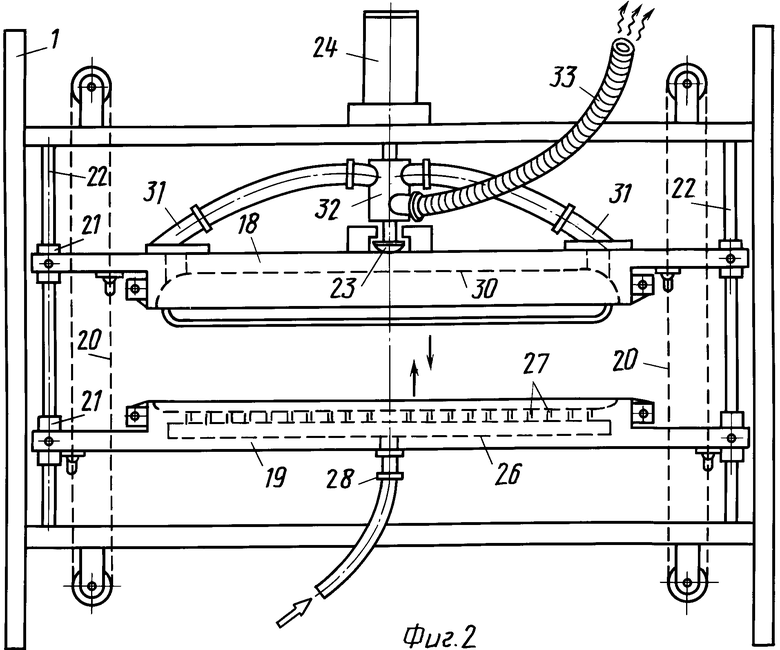

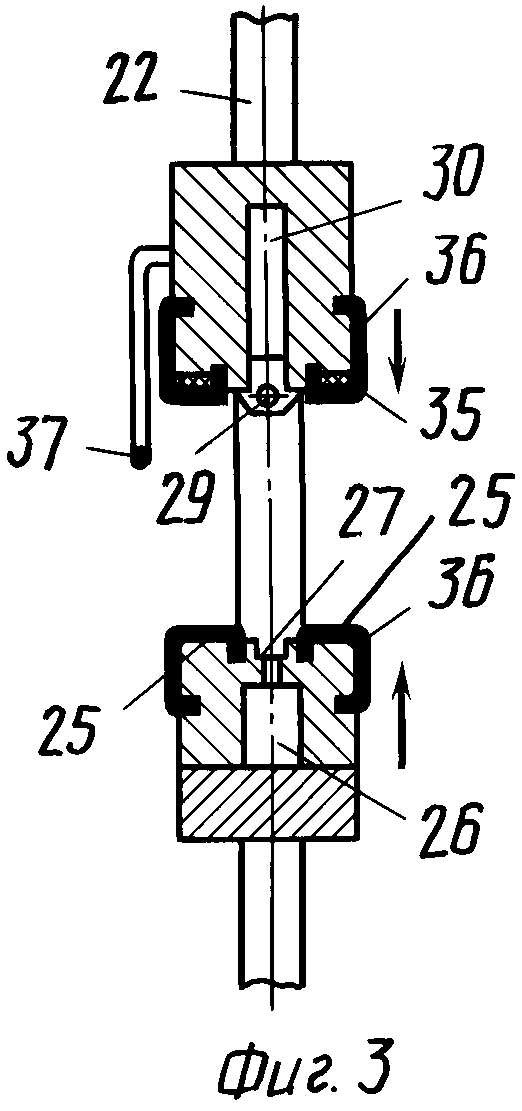

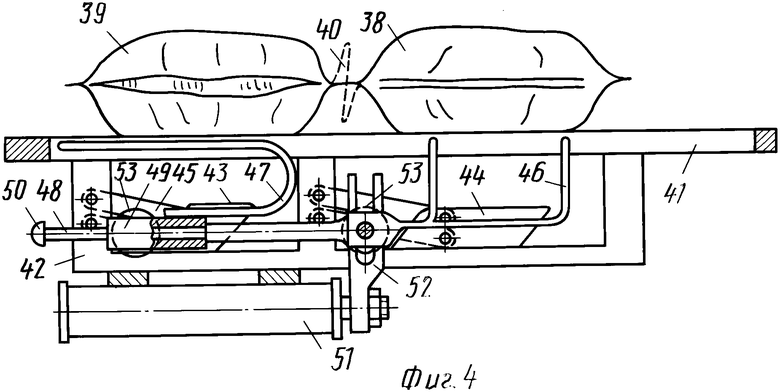

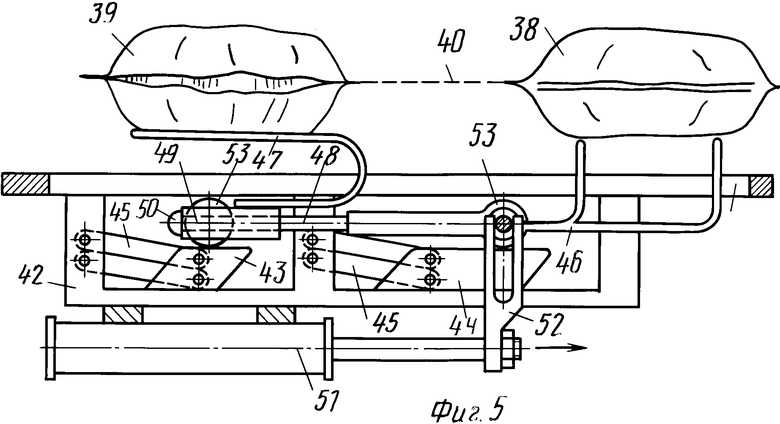

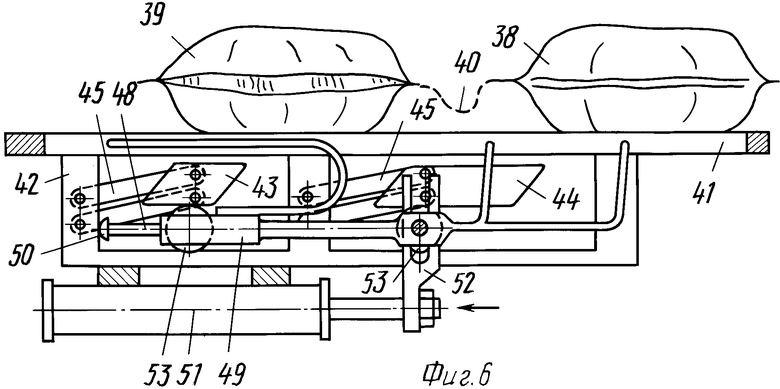

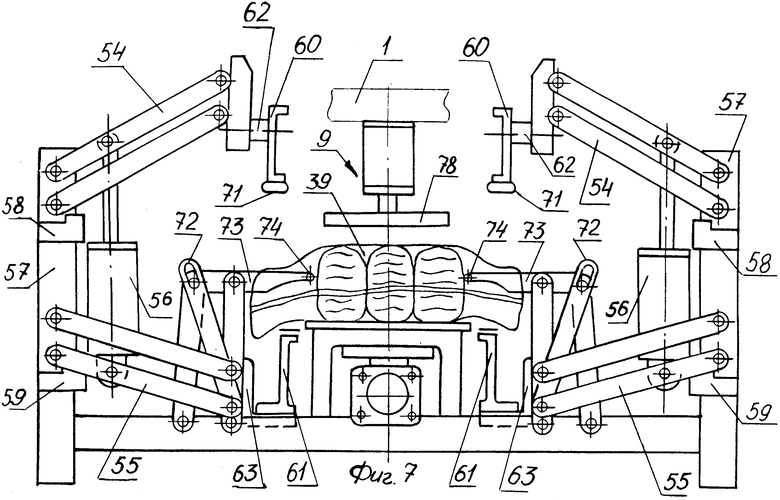

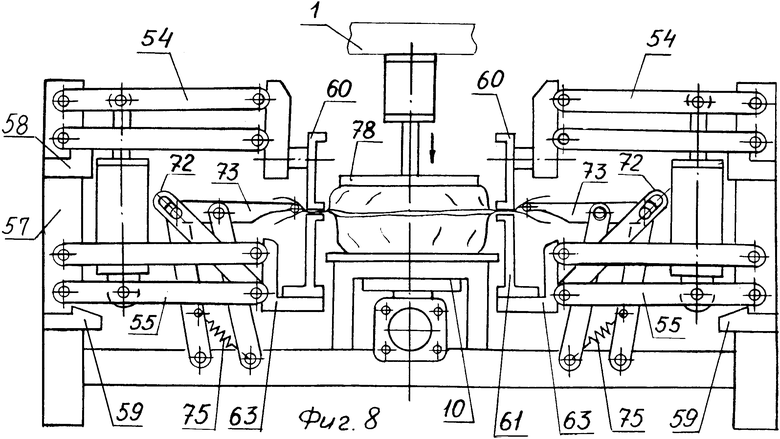

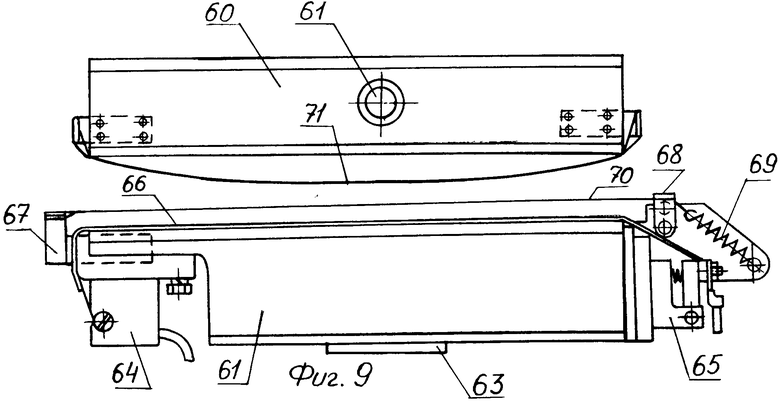

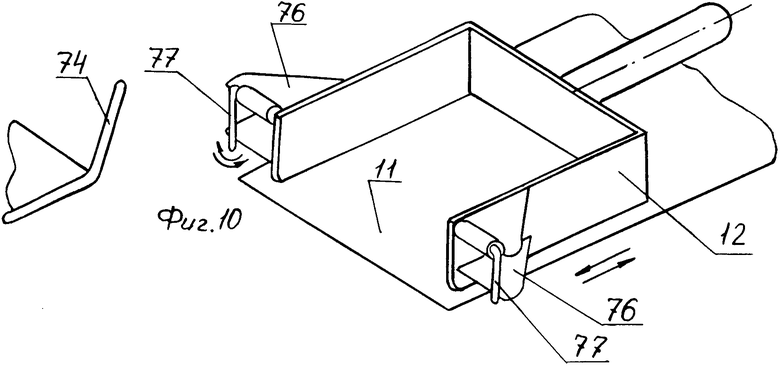

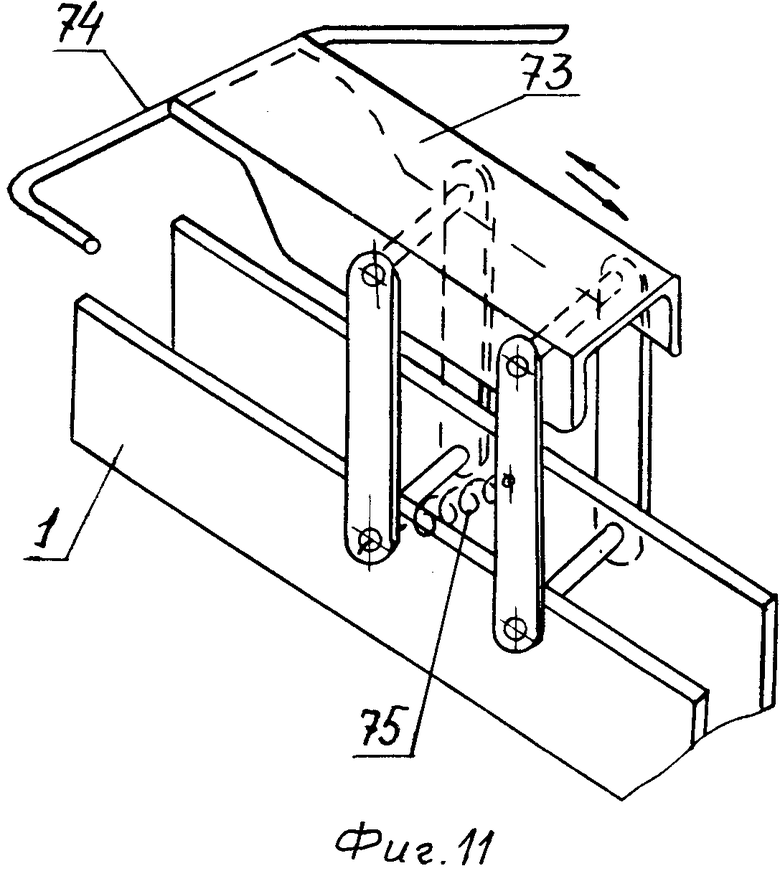

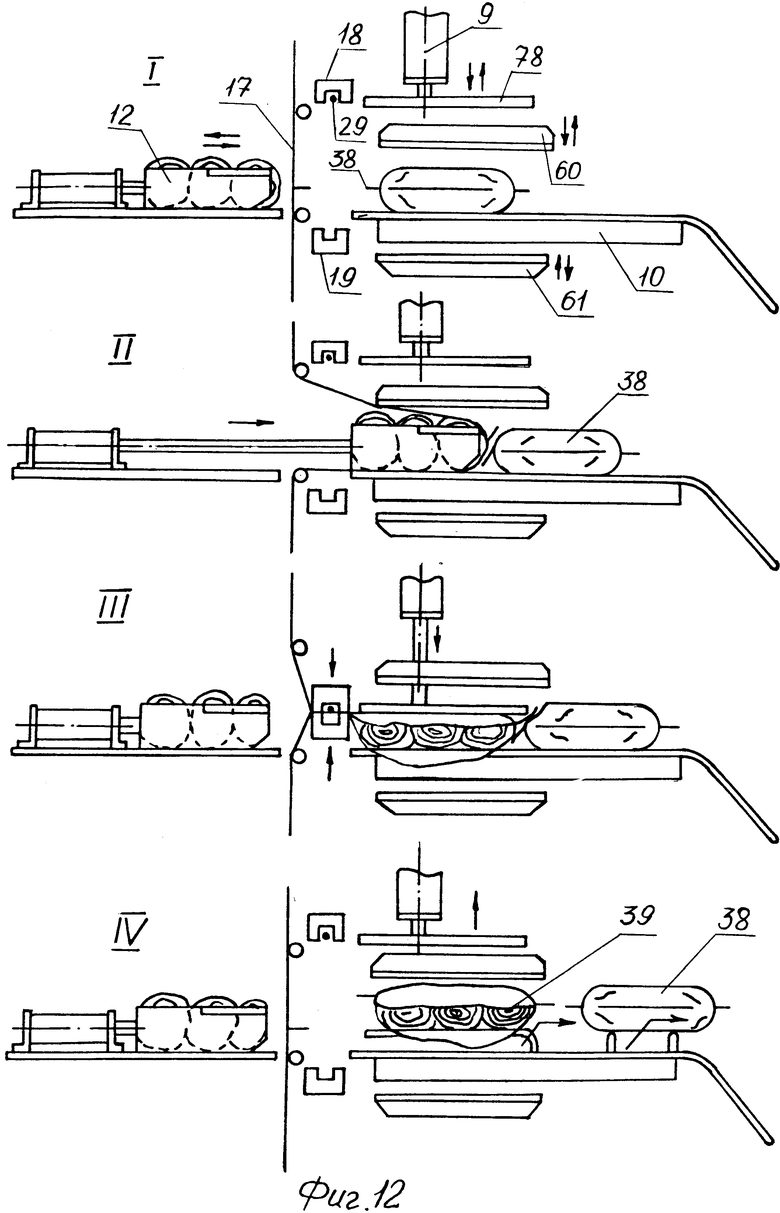

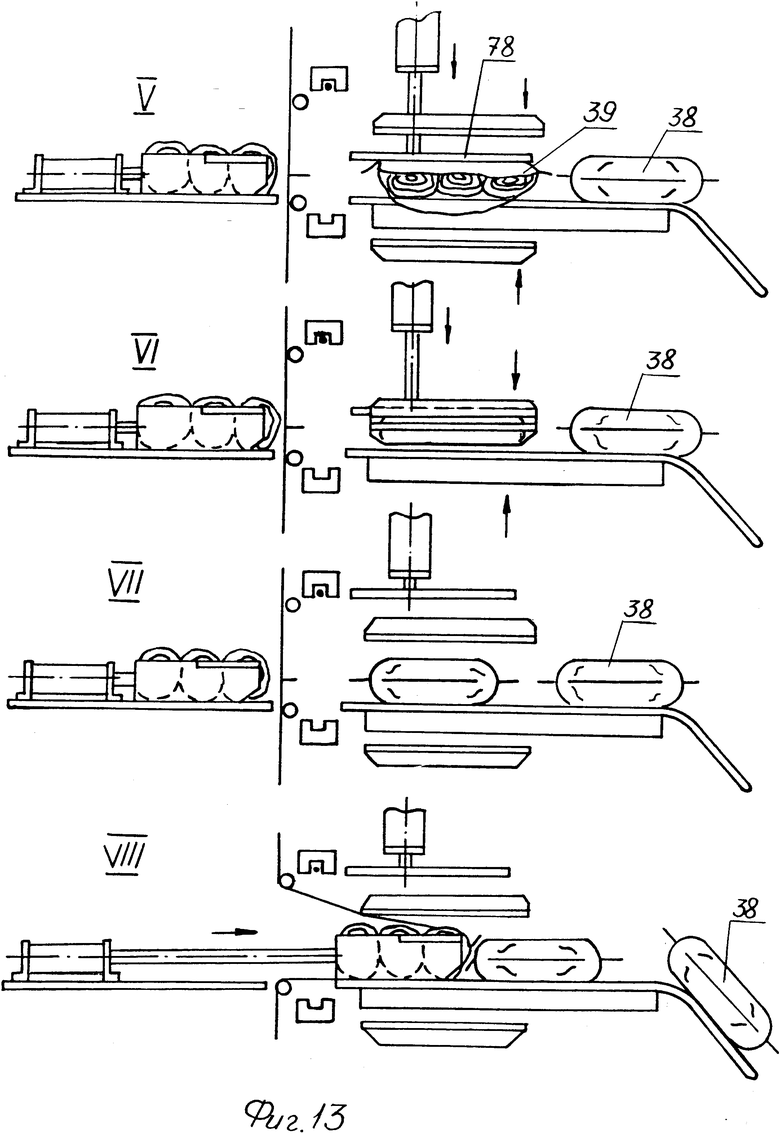

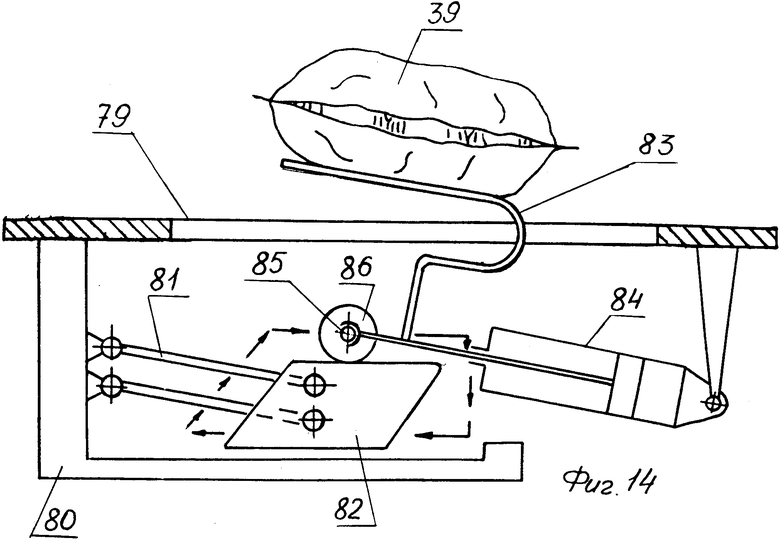

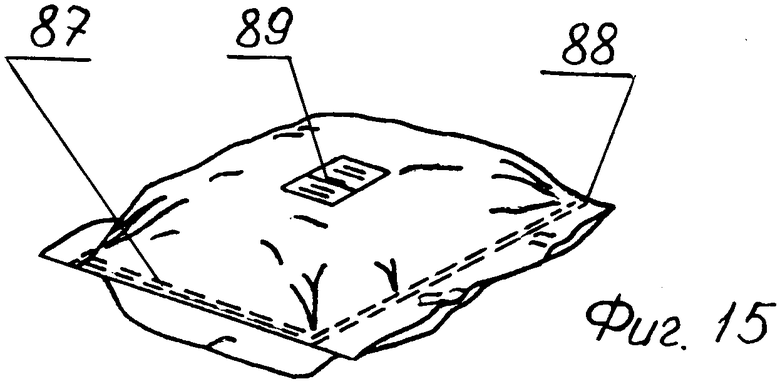

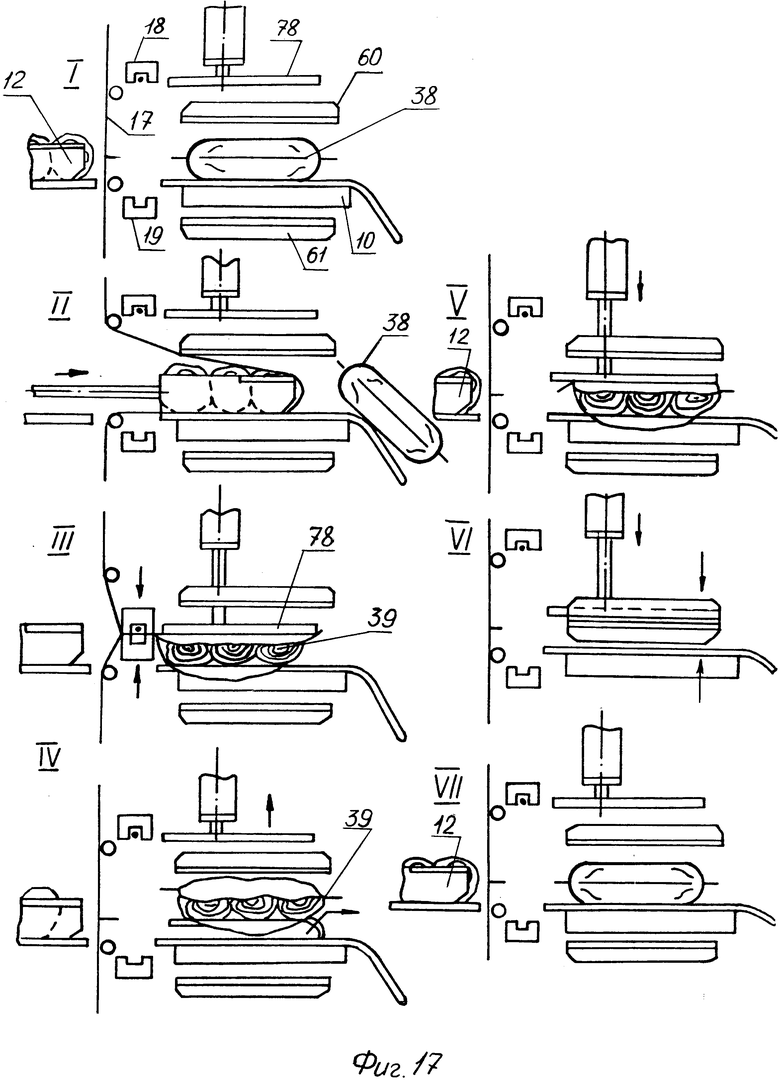

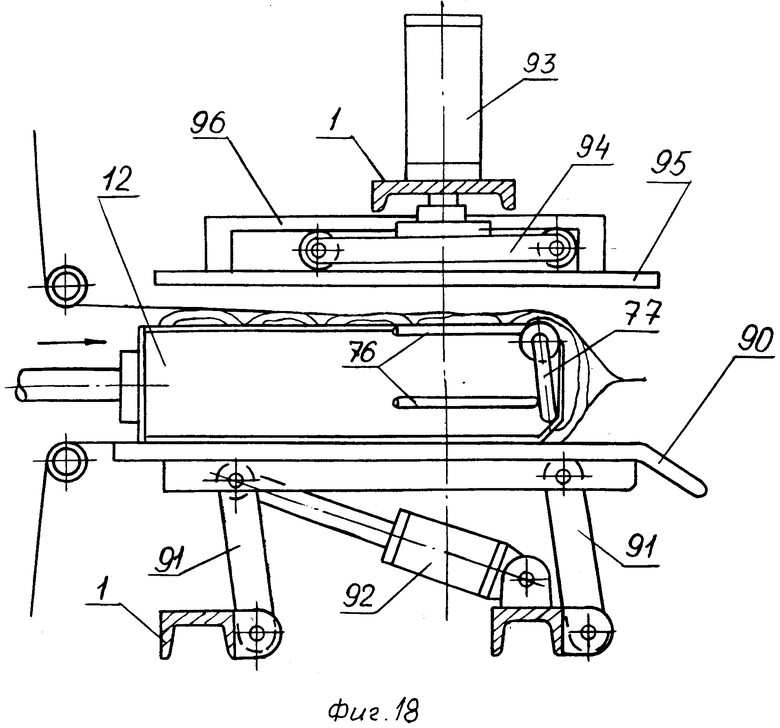

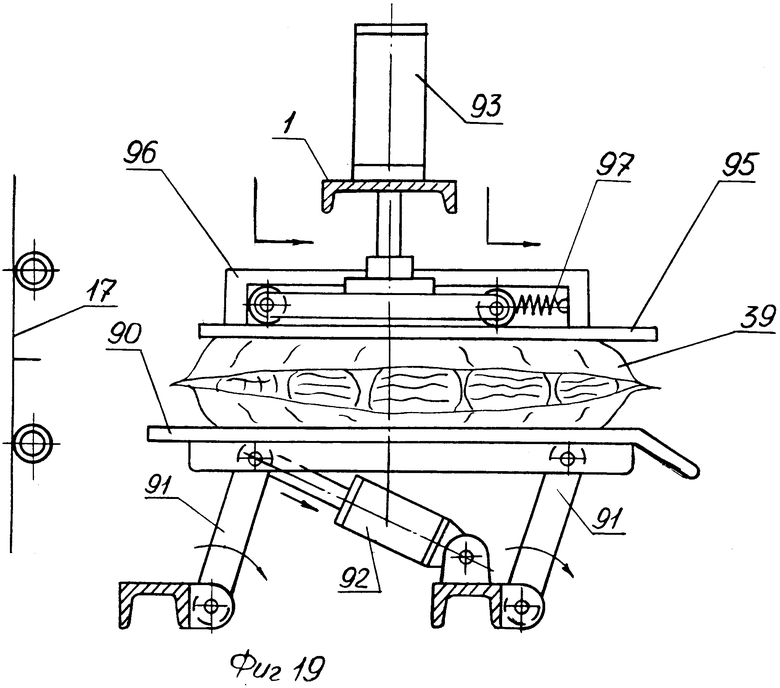

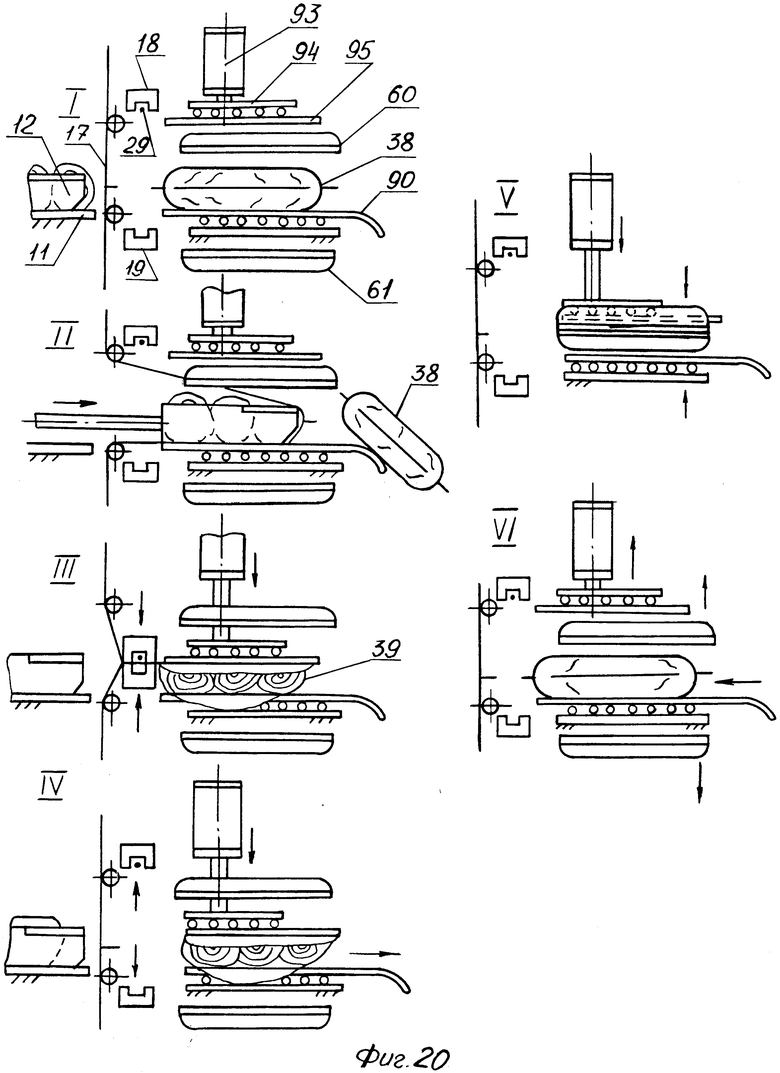

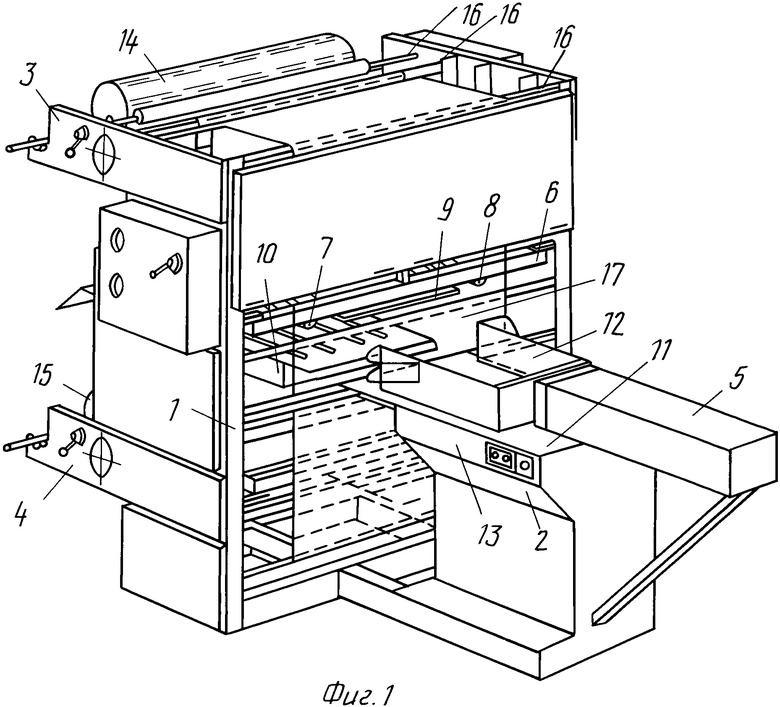

На фиг. 1 изображен общий вид машины для упаковывания текстильных изделий в полимерную пленку; на фиг. 2 - механизм образования торцевых швов пакетов; на фиг. 3 - сварочные колодки механизма образования торцевых швов, поперечный разрез; на фиг. 4 - шаговый механизм сдвига изделий из зоны образования торцевых швов в зону образования боковых швов, первый вариант в исходном положении; на фиг. 5 - то же, во время прямого хода; на фиг. 6 - то же, во время обратного хода; на фиг. 7 - механизмы образования боковых швов, механизм подпрессовки изделий, шаговый механизм сдвига, подвижные подпружиненные упоры, все в исходном положении; на фиг. 8 - то же, во время образования боковых швов пакета с одновременным подпрессовыванием изделий; на фиг. 9 - верхняя и нижняя сварочные колодки механизмов образования боковых швов; на фиг. 10 - шток пневмоцилиндра механизма подачи изделий в зону сварки со сменным держателем изделий, снабженным расправителями пленки и поворотными рычагами; на фиг. 11 - подвижный подпружиненный упор, поддерживающий верхний край пленки и предохраняющий высокие стопки изделий от разваливания при шаговом сдвиге; на фиг. 12 и 13 - позициями I-YII последовательно операции упаковки групп текстильных изделий при первом варианте исполнения шагового механизма сдвига изделий, когда можно получать как раздельные пакеты, так и "цепочку" из двух пакетов; на фиг. 14 - второй вариант конструктивного выполнения шагового механизма сдвига упаковываемых изделий; на фиг. 15 - пакет из полимерной пленки с упакованными текстильными изделиями; на фиг. 16 - схематично слева отдельный пакет, а справа - "цепочка" из двух пакетов; на фиг. 17 - позициями I-YII последовательно операции упаковки групп текстильных изделий при втором варианте конструктивного выполнения шагового механизма сдвига изделий; на фиг. 18 - третий вариант конструктивного выполнения шагового механизма сдвига упаковываемых изделий и механизм подпрессовки с подвижной в вертикальной и горизонтальной плоскостях прессующей плитой, используемые при упаковывании высокообъемных упругих текстильных изделий; на фиг. 19 - то же, во время сдвига в зону образования боковых швов пакета из пленки; на фиг. 20 - позициями I-YI последовательно операции по упаковыванию изделий при третьем варианте конструктивного выполнения шагового механизма сдвига упаковываемых изделий и с механизмом подпрессовки с подвижной в вертикальной и горизонтальной плоскостях прессующей плитой.

Машина для упаковывания текстильных изделий в полимерную пленку содержит корпус 1, пневмоэлектрическую систему 2 управления, механизм подачи пленки, включающий механизмы 3 и 4 разматывателей рулонов пленки, механизм 5 подачи изделий, механизм 6 образования торцевых швов, механизмы 7 и 8 образования боковых швов, механизм 9 подпрессовки изделий, шаговый механизм 10 сдвига изделий, упаковочный стол 11, быстросменный держатель 12 изделий. На передней панели упаковочного стола 11 расположен кнопочный пульт 13 управления работой машины. Рулоны 14 и 15 с пленкой установлены на механизмы 3 и 4 разматывателей. Валики 16 предназначены для направления полотен пленки к механизму образования торцевых швов, образующих занавес 17 со швом перед сменным держателем 12 изделий. Набор из двух-трех сменных держателей 12 изделий позволяет рационально укладывать изделия разных размеров, исключить неполную загрузку пакета и, как следствие, перерасход полиэтиленовой пленки.

Механизм образования торцевого шва (фиг. 2 и фиг. 3) содержит верхнюю 18 и нижнюю 19 сварочные колодки, которые кинематически связаны двумя бесконечными втулочно-роликовыми цепями 20. На концах сварочных колодок 18 и 19 шарнирно установлены антифрикционные втулки 21, скользящие по вертикальным параллельным друг другу направляющим осям 22.

В центре верхней колодки 18 смонтирован щаровой шарнир 23, передающий движение от штока пневмоцилиндра 24 этой колодке, а от нее, через цепь 20 - нижней колодке 19. Колодки движутся навстречу друг другу, при этом обеспечивается самостоятельность верхней и нижней колодок 18, 19 друг относительно друга и равномерное удельное давление по всей длине колодок.

На нижней колодке 19 смонтированы две нагревательные нихромовые полосы 25, при этом в колодке выполнен продольный канал 26 с рядом отверстий 27 вверху и штуцером 28 подвода сжатого воздуха. В верхней сварочной колодке 18 в середине вдоль всей длины натянута нихромовая проволока 29, над которой выполнен продольный паз 30, соединенный каналами с патрубками 31 локальной системы вентиляции. Оба патрубка 31 соединены с полым тройником 32, жестко соединенным со штоком пневмоцилиндра 24 и пятой шарового шарнира 23. Тройник 32 соединен с гибким шлангом 33, который подключается либо к индивидуальному вытяжному вентилятору, либо к вытяжной вентиляции для удаления дыма, горячего воздуха и отходов горения полиэтилена.

Нихромовая проволока 29 служит для отрезания пленки между двумя линиями сварки торцевого шва. Импульсное питание током подается по программе, определяемой системой управления машиной, что позволяет оператору машины легко переключать режимы работы, при которых автоматически отрезается каждый пакет, или каждый второй или каждый третий пакет. Жесткое соединение тройника 32 со штоком пневмоцилиндра 24 исключает влияние гибкого шланга 33 на перекос сварочных колодок 18 и 19, находящихся в верхнем (исходном) положении. На верхней колодке 18 по всей ее длине приклеены упругие полосы 35 из силиконовой резины, которые закрыты термостойкой лакотканью 36, исключающей прилипание размягченного горячего полимера к колодкам. На стороне верхней колодки 18, обращенной к механизму подпрессовки, расположен предохранитель 37, предотвращающий попадание текстильных изделий под сварочные колодки 18 и 19 в момент их встречного движения.

Представленная на фиг. 4, 5 и 6 конструкция шагового механизма сдвига изделий по первому варианту предназначена для смещения обандероленного пленкой блока изделий после окончания сварки торцевого шва в зону сварки боковых швов и для одновременного увеличения расстояния между предыдущим (закрытым с 4-х сторон) пакетом 38 и последующим (закрытым с двух сторон торцевыми швами) обандероленным блоком 39 изделий. Сдвиг блока 39 необходим потому, что между сварочными колодками механизма образования торцевых швов и механизмов образования боковых швов имеется небольшое, конструктивно обусловленное расстояние, и при отсутствии сдвига блока на этом участке боковые швы не будут заварены, что приведет к негерметичности пакета, так как с обеих сторон пакета останутся дырки.

Увеличение расстояния между готовым пакетом 38 и обандероленным блоком 39, у которого еще не заварены боковые швы, необходимо потому, что иначе у вплотную лежащих мешка 38 и блока 39 участки пленки, образовавшие торцевые швы, накладываются друг на друга и привариваются один к другому колодками механизмов образования боковых швов (см. фиг. 12, поз. II, III, IY, Y). На фиг. 4-6 поз 40 пунктиром показана перемычка между пакетами, которая образуется, если машина работает в режиме, при котором отрезается каждый второй пакет, т.е. когда образуется "цепочка" из двух пакетов.

Шаговый механизм сдвига (по фиг. 4-6) имеет стол-основание 41, на котором происходит обертывание блока изделий пленкой и сварки пакета со всех сторон; стойки 42; подвижные в вертикальной плоскости подъемные клинья 43 и 44; шарнирно соединенные со стойками 42 и клиньями 43 и 44 параллельные коромысла 45; переднюю 46 и заднюю 47 вилки. Передняя вилка 46 имеет хвостовик 48, который входит во втулку 49 задней вилки 47. В конце хвостовика 48 имеется пята 50, которая при прямом ходе механизма давит на втулку 49. Движение вилкам 46 и 47 от пневмоцилиндра 51 передается кулисой 52. Как передняя 46, так и задняя 47 вилки имеют поперечные оси с роликами 53, взаимодействующими с подъемными клиньями 43 и 44. Клин 43 приблизительно вдвое короче клина 44, поэтому ход передней вилки 46 больше хода задней вилки 47, чем и определяется раздвижка предыдущего и последующего пакета (пакета 38 и блока 39). Передняя вилка 46 имеет вертикальные зубья, а задняя 47 - горизонтальные, поэтому блок 39 может дополнительно смещаться вслед за готовым пакетом 38, если перемычка 40 не перерезана. При прямом ходе механизма (фиг. 5) ролики 53 перемещаются по верхней плоскости клиньев 43, 44 и выводят вилки 46 и 47 над плоскостью стола-основания 41, которые в свою очередь, перемещают вперед пакет 38 и блок 39. При обратном ходе (фиг. 6) ролики 53 перемещаются по нижней плоскости приподнявшихся клиньев 43 и 44 и возвращают вилки 46 и 47 в исходное положение.

Оба механизма образования боковых швов пакета одинаковы и расположены симметрично друг против друга (см. фиг. 7, 8). Каждый механизм содержит верхний 54 и нижний 55 шарнирные параллелограммы, кинематически соединенные между собой пневмоцилиндром 56. Стойки 57 параллелограммов снабжены упорами 58 и 59, которыми определяется положение верхней 60 и нижней 61 сварочных колодок в исходном положении (фиг. 7) или в момент сварки (фиг. 8). Верхняя колодка 60 смонтирована на оси 62 (фиг. 9), а нижняя жестко на кронштейне 63, поэтому в момент сварки колодки самоустанавливаются друг относительно друга и удельное давление по всей длине выравнивается, что важно для качества сварки. На нижней колодке 61, между двумя клеммовыми токоподводящими зажимами 64 и 65, закреплена нихромовая полоса 66. Над полосой 66, не касаясь ее, между двумя кронштейнами 67 и 68 пружиной 69 натянута термостойкая лента из лакоткани. На верхней колодке 60 имеется слой силиконовой резины, который также защищен термостойкой лентой 71 лакоткани. Лента 71 не натянута, а напротив подвешена с провисанием, причем провисание может быть как вдоль колодки, (см. фиг. 9) так и поперек колодки (см. фиг. 7). Такая конструкция с провисанием термостойкой ленты обеспечивает лучшие условия отлипания (или отклеивания) термостойких лент 70 и 71 лакоткани от горячего, размягченного после сварки слоя полимерной пленки, не вызывая обрыва последней, особенно если пленка тоньше 60 мк. Каждый из механизмов образования бокового шва с помощью тяги 72 шарнирно соединен с подвижным подпружиненным упором 73 (фиг. 11, 7, 8). Упор 73 представляет собой шатун четырехзвенного шарнирно-рычажного механизма, на одном конце которого закреплен фигурный пруток 74. Конфигурация прутка 74 выполнена таким образом, что позволяет поддерживать как верхний слой полимерной пленки, так и высокие стопки текстильных изделий, предохраняя их со сваливания на бок под сварочные колодки 60 и 61. В исходном положении (фиг. 7 и 11) пружина 75 выдвигает упор к центру стола 41. В момент смыкания колодок 60 и 61 тяга 72 отводит упор 73 от центра стола 41 за линию сварки (фиг. 8).

Раздвигание подвижных упоров 73 в стороны от центра стола 41 при исходном положении механизмов сварки боковых швов осуществляется сменным держателем изделий 12 (фиг. 10), боковые стенки которого снабжены П-образными расправителями пленки 76, несущими шарнирно закрепленные Г-образные рычаги 77. Расправители пленки 76 не дают образоваться складкам, мешающим получению качественного бокового шва, а Г-образные рычаги 77 принимают на себя вместо занавеса пленки нагрузку по раздвиганию подпружиненных упоров 73. При обратном ходе держателя 12 Г-образные рычаги поворачиваются, взаимодействуя с фигурным прутком 74 и под действием силы тяжести возвращаются в исходное положение. Держатель 12 изделий имеет П-образную форму, поэтому изделия, подлежащие упаковке, укладываются на упаковочном столе 11.

Механизм подпрессовки 9 (фиг. 7, 8) представляет собой по первому варианту конструкции стационарно укрепленный на корпусе 1 машины мощный пневмоцилиндр с жестко закрепленной на его штоке прессующей плитой 78.

Работа машины при первом варианте конструкций шагового механизма сдвига и механизма подпрессовки упаковываемых изделий осуществляется в следующей последовательности (фиг. 12-13, поз. I-YIII).

В исходном положении держателя 12 изделий текстильные изделия вручную укладываются в него. Далее оператор включает машину вручную нажатием кнопки "Пуск", либо включением тумблера переводит работу в автоматический режим, когда цикл повторяется без участия оператора. Оператор только укладывает изделия в держатель 12 с изделиями продвигается пневмоцилиндром в зону поперечной сварки, при этом проталкивая вперед занавес пленки 17 и уже закрытый со всех сторон пакета 38 (поз. 11, фиг. 12). Опускается плита 78 механизма подпрессовки 9, сильно прессует изделия, держатель 12 отводится назад, после чего смыкаются сварочные колодки 18 и 19 механизма образования торцевого шва. При одновременном прессовании изделий (фиг. 12, поз. III) происходит сварка торцевого шва, отрезка пленки нагретой нахромовой проволокой 29 и продувка сжатым воздухом (для удаления дыма) продольных канала 26 и паза 30.

После окончания продувки прессующая плита 78 возвращается в верхнейй исходное положение и начинает работать шаговый механизм сдвига 10. Готовый пакет 38 выводится из под зоны воздействия прессующей плиты 78, а обандероленный в зоне поперечной сварки блок 39 приподнимается задней вилкой 47 и переносится в зону сварки боковых швов (поз. IY, фиг. 12 и 7). Далее блок 39 изделий вновь сначала прессуется плитой 78 (поз. Y фиг. 13), после чего сходятся сварочные колодки 60 и 61 механизмов сварки боковых швов и начинается сварка (поз. YII фиг. 13, 8). После окончания сварки продольных швов сварочные колодки разводятся в исходное положение, а два готовых мешка остаются на столе-основании 41. За время, пока происходит сварка швов, оператор успевает заполнить держатель новыми изделиями. Длина стола-основания выбрана таким образом, чтобы на ней могли разместиться два готовых пакета самой большой длины. Описанное сочетание конструкций механизма подпрессовки и механизма сдвига позволяет использовать машину на тех участках работы, где длина пакета в течение смены неоднократно меняется примерно в два раза из-за упаковки разных по размеру изделий, поступающих по конвейеру, а также есть необходимость получать как отдельные пакеты так и "цепочку" из двух пакетов.

В случае, если предполагается использовать машину на конвейере с относительно стабильными и большими по размеру пакетами и когда нет необходимости получать "цепочку" из пакетов, то применяется второй вариант конструкции шагового механизма сдвига, показанный на фиг. 14.

На столе-основании 79 закреплены стойки 80, с которыми шарнирно с помощью параллельных коромысел 81 соединена одна пара подъемных клиньев 82. Подвижная вилка 83 жестко соединена со штоком пневмоцилиндра 84 и с поперечной осью 85, на которой смонтированы ролики 86.

При прямом ходе механизма сдвига шток втягивается в пневмоцилиндр 84, ролики 86 поднимаются по клину 82, поднимая вилку 83 над плоскостью стола 79, благодаря чему блок изделий перемещается на позицию сварки боковых швов. При обратном ходе механизма сдвига шток выталкивается из пневмоцилиндра, перемещая ролики 86, по стойке 80 и приподнимая клин 82, поэтому вилка 83 возвращается в исходное положение, не выступая выше плоскости стола 79. Путь (траектория) центра ролика 86 вокруг клина 82 показан на фиг. 14 пунктирными стрелками.

Отличие в работе машины, оснащенной вторым вариантом конструкции шагового механизма сдвига, заключается в том, что готовый пакет 38 сталкивается со стола 79 держателем 12 сразу во время подачи в зону сварки торцевого шва нового блока упаковываемых изделий (поз.11 фиг. 17).

На фиг. 15 показан вид пакета из полимерной пленки, при этом поз. 87 обозначает торцевой шов, поз. 88 - боковой шов, поз. 89 - товарный ярлык пакета, вложенный внутрь.

В случае, если на машине предполагается упаковка особо объемных изделий, блок которых при свободной укладке превышает размеры смененного держателя 12, но может быть вручную плотно уложен в него, подан в зону сварки и подпрессован, то на машине устанавливается третий вариант конструкции механизма сдвига и механизм подпрессовки подвижной не только в вертикальной, но и в горизонтальной плоскости прессующей плитой (фиг. 18 и 19). В таком варианте машина упаковывает в полимерную пленку блок торцевого шва до окончания сварки боковых швов.

Шаговый механизм сдвига упаковываемых изделий по третьему варианту исполнения содержит подвижный стол-основание 90 (фиг. 18, 19), шарнирно соединенный четырьмя коромыслами 91 и пневмоцилиндром 92 с корпусом 1 машины.

Механизм подпрессовки группы упаковываемых изделий в процессе сварки торцевого и боковых швов состоит из мощного пневмоцилиндра 93, на штоке которого смонтирована каретка с роликами 94 и подвижная в горизонтальной плоскости платформа 95.

Каретка с роликами 94 и платформа 95 в совокупности образуют прессующую плиту, подвижную в вертикальной и горизонтальной плоскостях.

От поворота вокруг вертикальной оси пневмоцилиндра 93 прессующую плиту предохраняет жестко соединенный с кареткой вертикальный шток (не показан), входящий в отверстие на корпусе машины параллельно штоку пневмоцилиндра 93. К платформе 95 прикреплены направляющие планки 96, взаимодействующие с роликами и удерживающие платформу от произвольных перемещений. Пружина растяжения 97, соединенная одним концом с платформой 95, а другим - с кареткой 94, возвращает платформу 95 в исходное положение при втянутом штоке пневмоцилиндра 93.

Следует отметить, что два данных механизма (фиг. 18 и 19) могут работать только совместно друг с другом.

Работа машины в данном варианте исполнения механизма сдвига и механизма подпрессовки осуществляется следующим образом (фиг. 20, поз. I-YI). В исходном положении к началу цикла на столе 90 находится уже готовый закрытый пакет с изделиями (поз. I фиг. 20). Во время подачи держателем 12 новой группы опаковываемых изделий с подвижного стола 90 одновременно сбрасывается пакет с изделиями (поз. II).

Cледует отметить, что для облегчения сбрасывания готового пакета у края подвижного стола до места сгиба могут быть установлены ролики, сопла для подачи сжатого воздуха образующего воздушную подушку между пакетом и столом или другие аналогичные средства. Опускается прессующая плита, держатель изделий отводится назад, опускаются сварочные колодки и начинается сварка торцевого шва. По окончании сварки производится отрезка пленки и продувка (поз. III) сжатым воздухом остатков дыма. После чего сварочные колодки расходятся и пневмоцилиндр 92 механизма сдвига смещает стол 90 из левого положения в правое. За счет сил трения между столом 90, блоком с изделиями и подвижной платформой 95 последняя также смещается вправо, преодолевая сопротивление пружины 97. При этом блок с изделиями перемещается из зоны сварки торцевого шва в зону сварки двух боковых швов. Давление пневмоцилиндра 92 предотвращает выскальзывание упругих объемных текстильных изделий из-под платформы 95 и попадание их в пространство между колодками для сварки боковых швов (поз. IY, фиг. 20).

Далее следует сварка боковых швов, выдержка, возвращение колодок сварки боковых швов в исходное положение. Последним после выдержки возвращается в исходное положение механизм подпрессовки для того, чтобы сварные швы успели охладиться и закрепнуть, иначе распрямляющиеся изделия могут разорвать швы.

Использование: изобретение относится к упаковочной технике, а именно к машинам для упаковывания текстильных изделий в полиэтиленовую пленку. Сущность изобретения: машина содержит корпус 1, механизм подачи пленки, включающий механизмы 3 и 4 разматывателей, на которые установлены рулоны 14 и 15 пленки, механизм 5 подачи изделий, включающий пневмоцилиндр и сменный держатель 12 изделий П-образной формы, и механизмы 6, 7 и 8 для образования торцевых и боковых швов пакетов. За механизмом 6 для образования торцевых швов в направлении перемещения изделий на корпус 1 смонтированы механизм 9 для подпрессовки изделий в процессе сварки и расположенный под ним шаговый механизм 10 сдвига изделий из зоны образования торцевых швов в зону образования боковых швов. 7 з.п. ф-лы, 20 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для упаковывания изделий в пленку | 1985 |

|

SU1382750A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1994-07-15—Публикация

1992-02-03—Подача