Область техники

Настоящее изобретение относится к способам получения полимерных эмульсий, применимых для изготовления тонеров.

Сущность изобретения

В настоящем изобретении предложены способы изготовления тонеров и тонеры, изготавливаемые такими способами. В различных вариантах осуществления предложенного в настоящем изобретении способа вводят по меньшей мере одну аморфную полиэфирную смолу на биооснове в контакт с необязательным пластификатором с целью получения предварительно приготовленной смеси; нейтрализуют предварительно приготовленную смесь нейтрализующим агентом; вводят предварительно приготовленную смесь в контакт с поверхностно-активным веществом; смешивают в расплаве предварительно приготовленную смесь; вводят смешанную в расплаве смесь в контакт с деионизированной водой с целью получения эмульсии типа "масло в воде", содержащей латекс; и извлекают латекс.

Краткое описание чертежей

На фиг.1 схематически показан экструдер для получения полимерного латекса на биооснове согласно вариантам осуществления настоящего изобретения,

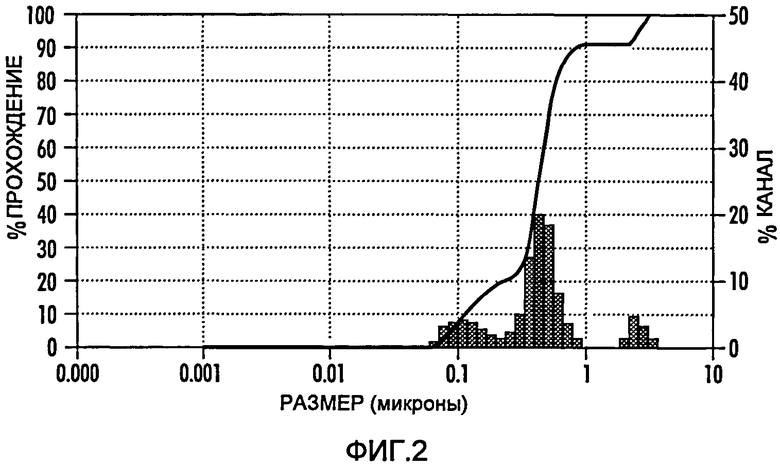

на фиг.2 показана диаграмма, иллюстрирующая показана диаграмма, иллюстрирующая гранулометрический состав эмульсии, полученной согласно Примеру 1 настоящего изобретения,

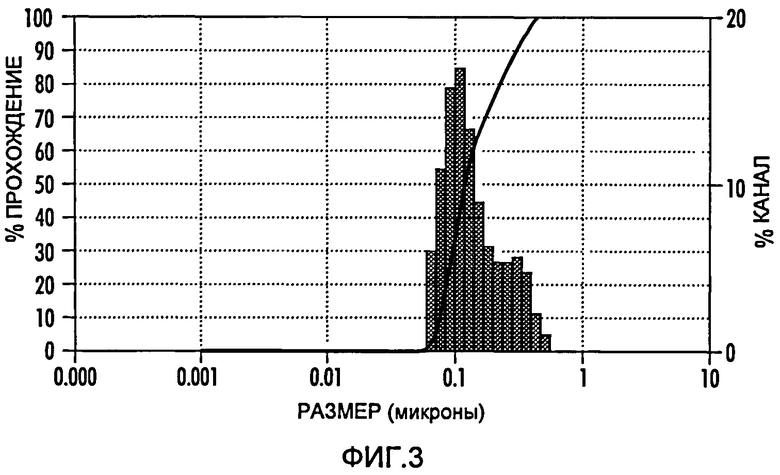

на фиг.3 показана диаграмма, иллюстрирующая гранулометрический состав эмульсии, полученной согласно Примеру 2 настоящего изобретения,

на фиг.4 показана диаграмма, иллюстрирующая гранулометрический состав эмульсии, полученной согласно Примеру 3 настоящего изобретения, и

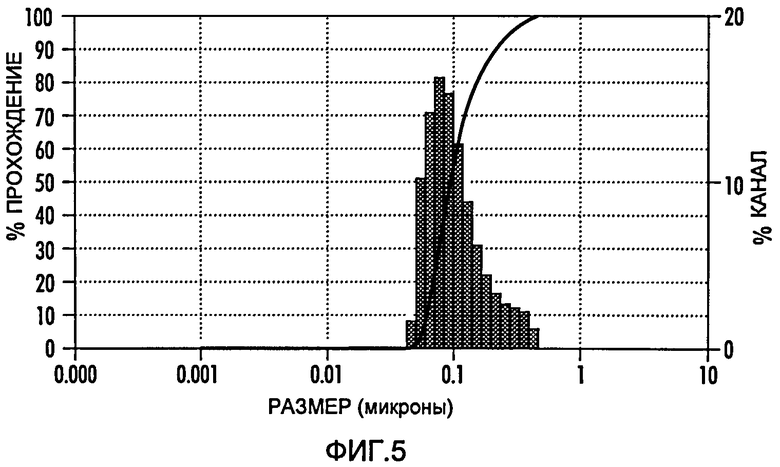

на фиг.5 показана диаграмма, иллюстрирующая гранулометрический состав эмульсии, полученной согласно Примеру 4 настоящего изобретения.

Подробное описание изобретения

Для изготовления тонера обычным способом эмульсионной агрегации с использованием полимеров на биооснове сначала преобразуют полимер в водную дисперсию (латекс). Тем не менее, биополимер растворим только в токсичных органических растворителях, таких как дихлорметан, и может быть эмульгирован в лабораторных условиях только посредством мгновенного растворения с использованием поверхностно-активного вещества в качестве стабилизатора. При этом, в процессе эмульгирования путем мгновенного растворения соотношение растворителя и полимера составляет 10 к 1, а разовый выход твердого вещества является низким и составляет менее 15%. В процессе удаления растворителя в конце эмульгирования необходимо испарять большое количество испарителя, что занимает длительное время. Кроме того, использование токсичного органического растворителя является экологической проблемой, и процесс с растворителем может быть неприменим в промышленном масштабе.

В настоящем изобретении предложена новая композиция и способ эмульгирования полимеров на биооснове с целью получения частиц нанометровых размеров, диспергированных в воде (латексе) без использования органических растворителей методом экструзии. В контексте настоящего изобретения продукты на биооснове в различных вариантах осуществления включают товарные и(или) промышленные изделия (помимо пищевых продуктов и кормов), которые могут целиком или в значительной мере состоять из биологических веществ или возобновляемых культивируемых сельскохозяйственных продуктов (включая продукты растительного, животного или морского происхождения) и(или) лесохозяйственных материалов согласно определению Федерального агентства США по охране окружающей среды. Для получения латексной эмульсии согласно настоящему изобретению может использоваться любой полимер. В различных вариантах осуществления полимерами могут являться аморфный полимер, кристаллический полимер и(или) их сочетание. В дополнительных вариантах осуществления полимером может являться полиэфирная смола. Применимые полимеры также могут содержать смесь аморфной полиэфирной смолы и кристаллической полиэфирной смолы.

В различных вариантах осуществления полимером может являться полиэфирная смола, полученная путем введения диола в реакцию с двухосновной кислотой в присутствии необязательного катализатора.

Примеры кристаллических полимеров включают полиэфиры, полиамиды, полиимиды, полиолефины, полиэтилен, полибутилен, полиизобутират, сополимеры этилена и пропилена, сополимеры этилена и винилацетата, полипропилен, их смеси и т.п. Конкретные кристаллические полимеры могут иметь полиэфирную основу, как, например, поли(этиленадипат), поли(пропиленадипат), поли(бутиленадипат), поли(пентиленадипат), поли(гексиленадипат), поли(октиленадипат), поли(этиленсукцинат), поли(пропиленсукцинат), поли(бутиленсукцинат), поли(пентиленсукцинат), поли(гексиленсукцинат), поли(октиленсукцинат), поли(этиленсебацинат), поли(пропиленсебацинат), поли(бутиленсебацинат), поли(пентиленсебацинат), поли(гексиленсебацинат), поли(октиленсебацинат), поли(дециленсебацинат), поли(децилендеканоат), поли(этилендеканоат), поли(этилендодеканоат), поли(нониленсебацинат), поли(нонилендеканоат), сополи(этиленфумарат)сополи(этиленсебацинат), сополи(этиленфумарат)сополи(этилендеканоат), сополи(этиленфумарат)сополи(этилендодеканоат), сополи(2,2-диметилпропан1,3-диолдеканоат)сополи(нонилендеканоат), поли(октиленадипат). Примеры полиамидов включают поли(этиленадипамид), поли(пропиленадипамид), поли(бутиленадипамид), поли(пентиленадипамид), поли(гексиленадипамид), поли(октиленадипамид), поли(этиленсукцинимид) и поли(пропиленсебацинамид). Примеры полиимидов включают поли(этиленадипимид), поли(пропиленадипимид), поли(бутиленадипимид), поли(пентиленадипимид), поли(гексиленадипимид), поли(октиленадипимид), поли(этиленсукцинимид), поли(пропиленсукцинимид) и поли(бутиленсукцинимид).

Кристаллический полимер может содержаться, например, в количестве от около 1 до около 50% или от около 5 до около 35% по весу компонентов тонера. Кристаллический полимер может иметь различные температуры плавления, например, от около 30°C до около 120°C или от около 50°C до около 90°C. Кристаллический полимер может иметь среднечисловую молекулярную массу (Mn), измеренную методом гель-проникающей хроматографии (GPC), например, от около 1000 до около 50000 или от около 2000 до около 25000 и среднемассовую молекулярную массу (Mw), например, от около 2000 до около 100000 или от около 3000 до около 80000, определенную методом гель-проникающей хроматографии с использованием полистирольных стандартов. Кристаллический полимер может иметь молекулярно-массовое распределение (Mw/Mn), например, от около 2 до около 6 или от около 3 до около 4.

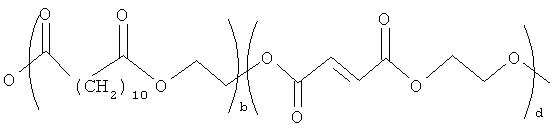

Применимые кристаллические полимеры, которые могут использоваться необязательно в сочетании с описанным далее аморфным полимером, включают полимеры, описанные в публикации заявки US 2006/0222991. В различных вариантах осуществления применимый кристаллический полимер может представлять собой полимер, образованный этиленгликолем и смесью и смесью додекандикарбоновой кислоты и фумаровой кислоты в качестве сомономеров, следующей формулы:

в которой b составляет от около 5 до около 2000, a d составляет от около 5 до около 2000. В различных вариантах осуществления применимый кристаллический полимер может представлять собой полимер, образованный додекандикарбоновой кислотой и 1,9-нонандиолом в качестве мономеров.

В различных вариантах осуществления полимеры, используемые в настоящем изобретении, также могут включать аморфные полимеры на биооснове. В контексте настоящего изобретения полимером на биооснове является полимер или полимерная композиция, полученная из биологического источника, такого как растительное сырье, в различных вариантах осуществления растительные масла, а не нефтехимических продуктов. Они являются возобновляемыми полимерами, не оказывающими сильного воздействия на окружающую среду, а их преимуществами являются снижение зависимости от истощимых ресурсов нефтехимических продуктов и удаление углерода из атмосферы. В различных вариантах осуществления биополимером является, например, полимер, по меньшей мере часть которого получена из натурального биологического вещества, такого как вещество животного, растительного происхождения, их сочетания и т.п. В различных вариантах осуществления по меньшей мере часть полимера может быть получена из таких материалов, как натуральные триглицеридные растительные масла (например, рапсовое масло, соевое масло, подсолнечное масло) или фенольные растительные масла, такие как жидкость скорлупы орехов кешью (CNSL), их сочетания и т.п. Применимые аморфные полимеры на биооснове включают полиэфиры, полиамиды, полимиды и полиизобутираты и полиолефины, их сочетания и т.п. В некоторых вариантах осуществления полимеры на биооснове также являются биоразлагаемыми.

Примеры аморфных полимеров на биооснове, которые могут использоваться, включают полиэфиры, полученные из мономеров, включая жирную димерную двуосновную кислоту или диол соевого масла, D-изосорбид и(или) аминокислоты, такие как L-тирозин и глутаминовую кислоту. В различных вариантах осуществления могут использоваться сочетания перечисленного. Применимые аморфные полимеры на биооснове включают полимеры, предлагаемые на рынке компанией Advanced Image Resources под торговыми наименованиями BIOREZ™ 13062, BIOREZ™ 15062 и BIOREZ™ AIR-64-116. В различных вариантах осуществления применимый аморфный полимер на биооснове, который может использоваться, может содержать димерную двуосновную кислоту соевого масла, изосорбид (который может быть получен из кукурузного крахмала), а остальная часть аморфного полимера на биооснове представляет собой 1,4-циклогександикарбоновую кислоту (CHDA) и(или) диметилтерефталат (DMT). В различных вариантах осуществления полимер на биооснове может содержать изосорбид и 1,4-циклогександикарбоновую кислоту.

В различных вариантах осуществления применимый аморфный на полимер на биооснове может иметь температуру стеклования от около 45°C до около 70°C или от около 50°C до около 65°C, среднемассовую молекулярную массу (Mw) от около 2000 до около 200000, в различных вариантах осуществления от около 5000 до около 100000, среднечисловую молекулярную массу (Mn), измеренную методом гель-проникающей хроматографии (GPC) от около 1000 до около 10000 или от около 2000 до около 8000, молекулярно-массовое распределение (Mw/Mn) от около 2 до около 20 или от около 3 до около 15 и вязкость при температуре около 130°C от около 10 Па·с до около 100000 Па·с или от около 50 Па-с до около 10000 Па·с.

Аморфный на полимер на биооснове может содержаться, например, в количествах от около 1 до около 95% по весу или от около 5 до около 50% по весу компонентов тонера.

В различных вариантах осуществления аморфная полиэфирная смола на биооснове может иметь диаметр частиц от около 50 нм до около 500 нм или от около 75 нм до 300 нм.

В различных вариантах осуществления частицы применимого полимерного латекса могут содержать один или несколько из описанных выше кристаллических полимеров и один или несколько из аморфных полимеров на биооснове, таких как описанный в изобретении полимер BIOREZ™.

Может использоваться один, два или более полимеров. В различных вариантах осуществления, в которых используется два или более полимеров, они могут содержаться в любом применимом соотношении (например, весовом соотношении), таком как, например, от около 1% (первого полимера)/99% (второго полимера) до около 99% (первого полимера)/1% (второго полимера) или от около 4% (первого полимера)/96% (второго полимера) до около 96% (первого полимера)/4% (второго полимера). Если основной полимер содержит кристаллический полимер, аморфный полимер на биооснове и другой аморфный полимер, весовое соотношение трех полимеров может составлять от около 98% (аморфного полимера):1% (кристаллического полимера):1% (аморфного полимера на биооснове) до около 0% (аморфного полимера):15% (кристаллического полимера):85% (аморфного полимера на биооснове).

В различных вариантах осуществления полимер может быть получен способами конденсационной полимеризации. В других вариантах осуществления полимер может быть получен способами эмульсионной полимеризации.

В различных вариантах осуществления в описанные выше полимеры может добавляться пластификатор. Пластификатор может использоваться для размягчения полимера и придания ему вязкости, применимой для прохождения через экструдер. Размягченный полимер может обладать достаточной вязкостью, не будучи свободнотекучим при комнатной температуре, но достаточно податливым для перемешивания в экструдере. Комплексная вязкость размягченного полимера, иногда называемого в различных вариантах осуществления предварительно приготовленной смесью, может составлять от около 10 Па·с до около 1,000 Па·с при температуре около 130°C, в различных вариантах осуществления от около 50 Па·с до около 500 Па·с. Комплексная вязкость предварительно приготовленной полимерной смеси может измеряться любым применимым реометром. Например, путем формования около 0,5 грамма предварительно приготовленной смеси под давлением около 10000 фунтов может быть изготовлен образец в виде 25-мм диска, и измерена его комплексная вязкость при различных скоростях изменения температуры и скоростях сдвига с использованием реометр с параллельными пластинками, такого как модель ARES производства компании Rheometric Scientific Corporation.

В различных вариантах осуществления в качестве пластификаторов для размягчения полимера могут использоваться парафины. Парафин может использоваться в виде дисперсии, которая может содержать парафин одного типа или смесь двух или более различных парафинов. При использовании парафина он может содержаться в количестве от около 1% по весу до около 25% по весу или от около 5% по весу до около 20% по весу полимера.

В различных вариантах осуществления, когда аморфным полимером на биооснове является полиэфирная смола, в качестве пластификатора может использоваться кристаллическая полиэфирная смола, за счет чего температура размягчения аморфного полимера снижается, и при температурах, близких к температуре кипения воды, расплавленная смеси имеет достаточной низкую вязкость для образования эмульсии.

В различных вариантах осуществления полимер может быть предварительно смешан со слабым основанием или нейтрализующим агентом. В различных вариантах осуществления основание может вводиться в контакт с полимером в твердом виде или в виде водного раствора. Полимер и нейтрализующий агент могут подаваться одновременно путем совместной подачи с возможностью точного регулирования скорости подачи как основания, так и полимера в экструдер на протяжении всего процесса подачи, а затем могут смешиваться в расплаве с последующим эмульгированием. Тем самым можно регулировать концентрацию основания и повышать эффективность процесса. Совместная подача может способствовать воспроизводимости и стабильности процесса и снижать первоначальные отходы при пуске.

В различных вариантах осуществления может использоваться нейтрализующий агент для нейтрализации кислотных групп y полимером, и, соответственно, нейтрализующий агент также может называться в настоящем изобретении "основным нейтрализующим агентом". В настоящем изобретении может использоваться любой применимый основный нейтрализующий агент. В различных вариантах осуществления применимые основные нейтрализующие агенты могут включать как неорганические основные агенты, так и органические основные агенты. Основный агент может использоваться в форме твердого вещества, такого как, например, хлопья гидроксида натрия в количестве от около 0,001% по весу до 50% по весу, от около 0,01% по весу до около 25% по весу или от около 0,1% по весу до 5% по весу полимера.

Как указывалось выше, основный нейтрализующий агент может добавляться в полимер, имеющий кислотные группы. Так, путем добавление основного нейтрализующего агента рН эмульсии, содержащей полимер, имеющий кислотные группы, может быть повышен до около 5-12, в различных вариантах осуществления около 6-11. В различных вариантах осуществления нейтрализация кислотных групп способна усиливать образование эмульсии.

В различных вариантах осуществления предложенный в настоящем изобретении способ может включать добавление в полимер поверхностно-активного вещества при повышенной температуре до или во время смешивания в расплаве. В различных вариантах осуществления твердое поверхностно-активное вещество может подаваться совместно с полимером и нейтрализующим агентом в экструдер. В различных вариантах осуществления твердое поверхностно-активное вещество может добавляться в полимер и нейтрализующий агент с целью получения предварительно приготовленной смеси до смешивания в расплаве. В случае использования полимерной эмульсии она может содержать одно, два или более поверхностно-активных веществ. Поверхностно-активные вещества могут выбираться из ионных поверхностно-активных веществ и неионных поверхностно-активных веществ. Термином "ионные поверхностно-активные вещества" обозначаются анионные поверхностно-активные вещества и катионные поверхностно-активные вещества. В различных вариантах осуществления поверхностно-активное вещество может добавляться в твердом виде или в виде раствора в концентрации от около 5% до около 100% (чистого поверхностно-активного вещества) по весу, в различных вариантах осуществления от около 10% до около 95% по весу. В различных вариантах осуществления поверхностно-активное вещество может использоваться в количестве от около 0,01% до около 20% по весу полимера, в различных вариантах осуществления от около 0,1% до около 16% по весу полимера, в различных вариантах осуществления от около 1% до около 14% по весу полимера.

Как указывалось выше, в способе согласно изобретению смесь при повышенной температуре смешивают в расплаве в экструдере, содержащем на полимер на биооснове, необязательный пластификатор, твердое или водное поверхностно-активное вещество и нейтрализующий агент. Повышенная температура может составлять от около 30°C до около 200°C, от около 50°C до около 150°C или от около 70°C до около 100°C. В различных вариантах осуществления способ согласно настоящему изобретению может осуществляться непрерывно.

Как показано на фиг.1, смешивание полимера в расплаве может осуществляться в экструдере 30, который может представлять собой двухшнековый экструдер, пластикатор, такой как смеситель Хааке, реактор периодического действия или любое другое устройство, способное тщательно перемешивать вязкие материалы с целью создания почти гомогенных смесей. Для усиления образования латекса может использоваться встряхивание, хотя это и необязательно.

Для получения латекса могут использоваться несколько полимеров. Как указывалось выше, полимером может являться аморфный полимер на биооснове, кристаллический полимер или их сочетание. В различных вариантах осуществления полимером может являться аморфный полимер, а повышенной температурой может являться температура, превышающая температуру стеклования аморфного полимера. В различных вариантах осуществления полимером может являться кристаллический полимер, а повышенной температурой может являться температура, превышающая температуру плавления кристаллического полимера. В дополнительных вариантах осуществления полимером может являться смесь аморфного и кристаллического полимеров, а температура может превышать температуру стеклования смеси.

В различных вариантах осуществления полимер, пластификатор и нейтрализующий агент могут предварительно смешиваться до смешивания в расплаве. В различных вариантах осуществления полимер и пластификатор могут смешиваться в барабане 10 в течение от около 10 минут до около 60 минут или от около 15 минут до около 30 минут с частотой вращения от около 1 оборота в минуту (об/мин) до около 20 об/мин или от около 5 об/мин до около 15 об/мин с целью получения предварительно приготовленной смеси.

Предварительно приготовленную полимерную смесь подают через шнековый питатель 20, соединенный с экструдером 30. Предварительно приготовленная полимерную смесь может подаваться в экструдер 30 совместно с нейтрализующим агентом в форме твердого вещества, такого как хлопья или гранулы, подаваемые через отдельный питатель (не показан). Если используется нейтрализующий агент в форме водного раствора, растворенный нейтрализующий агент может предварительно смешиваться с поверхностно-активным веществом и водой в сосуде 45 и совместно подаваться через насос 55 в заливочное отверстие 75 экструдера или отдельно подаваться в заливочное отверстие 75. Нейтрализующий агент может подаваться со скоростью, обеспечивающее его концентрацию от около 0,2% по весу до около 5% по весу полимера, в различных вариантах осуществления от около 0,4% по весу до около 2% по весу полимера. Для получения желаемой композиции используют концентрацию компонентов, а не скорости, поскольку скорости потока и подачи изменяются в зависимости от размера технологического оборудования (например, экструдера 30).

В различных вариантах осуществления может использоваться твердое поверхностно-активное вещество, которое подают совместно с полимером в загрузочную воронку экструдера. Поверхностно-активное вещество может добавляться в полимерную композицию до, во время или после смешивания в расплаве и до, во время или после добавления нейтрализующего агента. В качестве альтернативы, поверхностно-активное вещество может находиться в форме водного раствора. Более точно, по мере перемещения предварительно приготовленной полимерной смеси через экструдер 30, в заливочное отверстие 75 экструдера из сосуда 45 посредством диафрагменного насоса 55 может подаваться раствор поверхностно-активного вещества, и нагреваться посредством теплообменника 65. В случае использования твердого нейтрализующего агента вода в растворе поверхностно-активного вещества активирует нейтрализующий агент по мере смешивания поверхностно-активного вещества в расплаве с полимером, в результате чего образуется гомогенная смесь нейтрализованного полимера. Поверхностно-активное вещество подают со скоростью, обеспечивающей его концентрацию от около 0,5% по весу до около 20% по весу полимера, в различных вариантах осуществления от около 2% по весу до около 15% по весу полимера.

В различных вариантах осуществления пластификатор может вводиться непосредственно в экструдер 30 для его смешивания с полимером в экструдере 30, за счет чего исключается необходимость в предварительном смешивании. Пластификатор может подаваться через заливочное отверстие 70 экструдера из сосуда 40 посредством диафрагменного насоса 50 и нагреваться посредством теплообменника 60. Пластификатор может вводиться со скоростью, обеспечивающей его концентрацию от около 1% по весу до около 100% по весу полимера, в различных вариантах осуществления от около 10% по весу до около 50% по весу полимера. Заливочное отверстие 70 может быть расположено в первой зоне I экструдера 30, которая действует как зона плавления, до заливочного отверстия 75 для подачи раствора поверхностно-активного вещества. Заливочное отверстие 75 может быть расположено во второй зоне II, следующей за первой зоной, и в этом случае поверхностно-активное вещество добавляют в смесь после смешивания пластификатора с полимером в экструдере 30. В различных вариантах осуществления заливочные отверстия 70 и 75 могут располагаться в одной и той же зоне, например, первой зоне экструдера 30, и в этом случае пластификатор и поверхностно-активное вещество подают одновременно.

После смешивания полимера, пластификатора, нейтрализующего агента и поверхностно-активного вещества в расплаве полученная дисперсная смесь может быть введена в контакт с водой с целью получения латексной эмульсии типа "масло в воде". Например, с целью получения латекса с содержанием твердых частиц от около 5% до около 50%, в различных вариантах осуществления от около 10% до около 40% может быть добавлена деионизированная вода (DIW). В различных вариантах осуществления температура воды может составлять от около 20°C до около 110°C, в различных вариантах осуществления от около 60°C до около 100°C. Контакт воды и полимерной смеси может обеспечиваться посредством заливочных отверстий для воды в экструдере. Как показано на фиг.1, по мере перемещения смешанной в расплаве полимерной смеси через экструдер 30, через три последовательных отверстия 110, 140 и 170 в зоне III экструдера 30 может добавляться предварительно нагретая DIW. DIW может храниться в резервуаре 80 и подаваться в заливочные отверстия 110, 140 и 170 экструдера посредством диафрагменных насосов 90, 120 и 150. DIW нагревают посредством теплообменников 100, 130 и 160, соответственно.

Добавление воды является выгодным, поскольку при этом образование эмульсии типа "масло в воде" может происходить постепенно, при этом ингредиенты продолжают смешиваться, а не разделяются на фазы, и оптимизируется образование эмульсии в экструдере. В различных вариантах осуществления в отверстия в экструдере может вводиться предварительно нагретая деионизированная вода со скоростью от около 1 г/мин до около 400 г/мин, в различных вариантах осуществления от около 5 г/мин до около 200 г/мин, в результате чего конечное содержание твердых частиц в латексе составляет от около 10% до около 40%, в различных вариантах осуществления от около 15% до около 35%.

Выходящий из экструдера продукт может представлять собой поток латекса, который собирают в резервуаре 200 с паровым спутником и легким перемешиванием с дополнительной DIW, которую посредством диафрагменного насоса 180 подают из резервуара 80 и нагревают посредством теплообменника 190 для достижения желаемого содержание твердых частиц в конечном продукте. После получения желаемого латекса его выгружают в виде потока 210 для хранения и последующего использования в описанном далее процессе агрегации/коалесценции.

Размер частиц получаемой латексной эмульсии может регулироваться за счет соотношения концентраций пластификатора, поверхностно-активного вещества и(или) нейтрализующего агента и полиэфирной смолы. Концентрация твердых частиц в латексе может регулироваться за счет соотношения полимерной смеси и воды.

Было обнаружено, что предложенными в настоящем изобретении способы могут быть получены эмульгированные частицы полимера на биооснове.

Эмульгированные полимерные частицы в водной среде могут иметь размер около 1500 нм или менее, такой как от около 10 нм до около 1200 нм, от около 30 нм до около 1000 нм. Частицы латекса согласно настоящему изобретению могут иметь размер от около 60 нм до около 300 нм, в различных вариантах осуществления от около 125 нм до около 250 нм. Содержание крупных частиц в латексе согласно настоящему изобретению может составлять от около 0% по весу до около 1% по весу, в различных вариантах осуществления от около 0,1% по весу до около 0,5% по весу. Содержание твердых частиц в латексе согласно настоящему изобретению может составлять от около 5% по весу до около 75% по весу, в различных вариантах осуществления от около 30% по весу до около 50% по весу.

После эмульгирования могут добавляться дополнительное поверхностно-активное вещество, вода и(или) нейтрализующий агент для разбавления эмульсии. После эмульгирования эмульсия может быть охлаждена до комнатной температуры, например от около 20°C до около 25°C.

Предложенные в настоящем изобретении способы могут обеспечивать различные выгоды. Например, способ, композиция и материал согласно изобретению обеспечивают следующие выгоды: не содержащий растворителя латекс, полученный из полимер на биооснове без следов растворителя; создание нового класса эмульсий на биооснове с широкой областью применения в маркировочных материалах, а также во многих покрытиях, пищевой промышленности, фармацевтике (в красителях, пленках, пищевых продуктах, упаковках лекарств), где желательны не содержащие растворителя латексы на биооснове; изготовление экологически и промышленно приемлемым (экономически эффективным) способом с возможностью изменения масштаба; единственный известный способ получения латекса экологически безвредным путем из некоторых полимеров на биооснове.

В различных вариантах осуществления латексные эмульсии согласно настоящему изобретению могут использоваться для изготовления тонеров.

После введения полимерной смеси в контакт с водой с целью получения описанной выше эмульсии полученный полимерный латекс на биооснове может затем использоваться для изготовления тонер любым способом, известным специалистам в данной области техники. Латексные эмульсии на биооснове могут вводиться в контакт с красителем, необязательно в дисперсии и другими добавками с целью получения тонера со сверхнизкой температурой плавления применимым способом, в различных вариантах осуществления путем эмульсионной агрегации и коалесценции.

В различных вариантах осуществления необязательные дополнительные ингредиенты композиции тонера, включая дополнительные полимеры, такие как кристаллические полимеры, краситель, парафин и другие добавки, также могут добавляться до, во время или после смешивания полимер в расплаве с целью получения латексной эмульсии согласно настоящему изобретению. Дополнительные ингредиенты могут добавляться до, во время или после образования латексной эмульсии. В дополнительных вариантах осуществления краситель может добавляться до добавления поверхностно-активного вещества.

В качестве добавляемого красителя в тонере могу использоваться различные известные применимые красители, такие как, краски, пигменты, сочетания пигментов, сочетания красок и т.п. Краситель может добавлять в количествах от около 0,1 до около 35% по весу, от около 1 до около 15% по весу или от около 3 до около 10% по весу тонера.

В различных вариантах осуществления краситель может включать пигмент, краску, их сочетания, углеродную сажу, магнетит, черный, голубой, пурпурный, желтый, красный, зеленый, синий, коричневый красители и их сочетания в количестве, достаточном для придания тонеру необходимого цвета. Подразумевается, что в настоящем изобретении предусмотрено использование других применимых красителей.

В различных вариантах осуществления пигмент или краситель может использоваться в количестве от около 1% по весу до около 35% по весу твердых частиц тонера, в различных вариантах осуществления от около 5% по весу до около 25% по весу.

При формировании частиц тонера в сочетании с полимером и красителем необязательно может использоваться парафин. Парафин может использоваться в виде дисперсии, которая может содержать парафин одного типа или смесь двух или более различных парафинов. Парафин может добавляться в композиции тонера, например, с целью усовершенствования конкретных свойств тонера, таких как форма частиц тонера, присутствие и количество парафина на поверхности частиц тонера, характеристики зарядки и(или) термозакрепления, блеск, обесцвечивание, офсетные свойства и т.п. В качестве альтернативы, для придания множества свойств композиции тонера может использоваться сочетание парафинов. При использовании парафина он может содержаться в количестве от около 1% по весу до около 25% по весу или от около 5% по весу до около 20% по весу частиц тонера.

При использовании дисперсии парафина она может содержать любой из различных парафинов, обычно используемых в композициях тонера, получаемых путем эмульсионной агрегации.

В различных вариантах осуществления парафин может включаться в тонер в форме одной или нескольких водных эмульсий или дисперсий твердого парафина в воде, при этом размер частиц твердого парафина может составлять от около 100 нм до около 300 нм или от около 125 нм до около 275 нм. Частицы тонера могут быть получены любым способом, известным специалистам в данной области техники. В различных вариантах осуществления композиции тонера и частицы тонера могут быть получены способами агрегации и коалесценции, в которых осуществляют агрегацию мелких полимерных частиц с целью получения частиц тонера соответствующего размера, а затем их коалесценцию, чтобы получить частицы тонера окончательного размера и морфологии.

В различных вариантах осуществления композиции тонера могут быть получены способами эмульсионной агрегации, такими как способы, в которых осуществляют агрегацию смеси необязательного красителя, необязательного парафина, необязательного коагулянта и любых других желательных или необходимых добавок и эмульсий, содержащих описанные выше полимеры, необязательно в описанных выше поверхностно-активных веществах, а затем коалесценцию агрегированной смеси. Смесь может быть получена путем добавления красителя и необязательно парафина или других веществ, которые также необязательно могут находиться в виде дисперсии(-й), содержащих поверхностно-активное вещество, в эмульсию, которая может представлять собой смесь двух или более эмульсий, содержащих полимер(-ы). рН получаемой смеси может корректироваться с помощью кислоты, такой как, например, уксусная кислота и т.п.В различных вариантах осуществления рН смеси может корректироваться в пределах от около 2 до около 5. Кроме того, в различных вариантах осуществления смесь может быть гомогенизирована. В случае гомогенизации смеси она может осуществляться путем смешивания с частотой вращения от около 600 до около 6000 оборотов в минуту.

После получения описанной смеси в нее может быть добавлен агрегатор. Для изготовления тонера может использоваться любой применимый агрегатор. Применимые агрегаторы включают, например, водные растворы двухвалентного катионного или многовалентного катионного вещества. Применимые агрегаторы включают, например, водные растворы двухвалентного катионного или многовалентного катионного вещества. Агрегатором может являться, например, неорганический катионный агрегатор, как, например, полигалоидпроизводные алюминия, такие как полиалюминийхлорид (РАС) или соответствующий бромид, фторид или йодид, полиалюминийсиликаты, такие как полиалюминийсульфосиликат (PASS) и водорастворимые соли металлов, включая хлорид алюминия, нитрит алюминия, сульфат алюминия, калийалюминийсульфат, ацетат кальция, хлорид кальция, нитрит кальция, оксалат кальция, сульфат кальция, ацетат магния, нитрат магния, сульфат магния, ацетат цинка, нитрат цинка, сульфат цинка, хлорид цинка, бромид цинка, бромид магния, хлорид меди, сульфат меди и их сочетания. В различных вариантах осуществления агрегатор может добавляться в смесь при более низкой температуре, чем температура стеклования (Tg) полимера.

Применимые примеры органических катионных агрегаторов включают, например, хлорид диалкилбензолалкиламмония, хлорид лаурилтриметиламмония, хлорид алкилбензилметиламмония, бромид алкилбензилдиметиламмония, хлорид бензалкония, бромид цетилпиридиния, C12, C15, C17 бромиды триметиламмония, галоидные соли кватернизированных полиоксиэтилалкиламинов, хлорид додецилбензилтриэтиламмония, их сочетания и т.п.

Агрегатор может добавляться в смесь для получения тонера в количестве от около 0% до около 10% по весу, от около 0,2% до около 8% по весу или от около 0,5% до около 5% по весу полимера в смеси. Этого количества агрегатора должно быть достаточно для агрегации.

Агрегация частиц может продолжаться до получения частиц заданного размера. Заданный желаемый размер означает заранее определенный размер частиц, который желательно получить, при этом размер частиц контролируют в процессе их роста, пока не будет достигнут такой размер частиц. В процесс роста могут отбираться образцы для анализа среднего размера частиц, например, с помощью прибора Coulter Counter. Таким образом, агрегация может осуществляться путем поддержания повышенной температуры или медленного повышения температуры, например, от около 40°C до около 100°C поддержания этой температуры смеси в течение от около 0,5 часа до около 6 часов или от около 1 часа до около 5 часов с продолжением перемешивания с целью получения агрегированных частиц. После достижения заданного желаемого размер частиц процесс роста частиц останавливают.

Рост частиц и придание им формы после добавления агрегатора может осуществляться в любых применимых условиях. Например, рост и придание форме могут осуществляться в условиях, в которых агрегация происходит отдельно от коалесценции. В случае отдельных стадий агрегации и коалесценции процесс агрегации может осуществляться в условиях сдвига при повышенной температуре, например от около 40°C до около 90°C или от около 45°C до около 80°C, которая может быть ниже, чем температура стеклования полимера(-ов), используемого для формирования частиц тонера, как описано выше.

После того, как частицы тонера достигают окончательного желаемого размера, рН смеси может быть скорректирован с помощью основания в пределах от около 3 до около 10 или от около 5 до около 9. Корректировка рН может использоваться для прекращения роста частиц тонера.

В различных вариантах осуществления после агрегации, но до коалесценции на агрегированные частицы может быть нанесено полимерное покрытие с целью формирования оболочки вокруг них. В качестве оболочки может использоваться любой описанный выше полимер. В различных вариантах осуществления в оболочку может быть включен описанный выше аморфный полиэфирный латекс на биооснове. В других вариантах осуществления описанный выше аморфный полиэфирный латекс может быть объединен с другим полимером, а затем добавлен в частицы в качестве полимерного покрытия, образующего оболочку. Полимерная оболочка может наноситься на агрегированные частицы любым способом, известным специалистам в данной области техники. В различных вариантах осуществления полимеры, используемые для формирования оболочки, могут находиться в эмульсии, содержащей любое описанное выше поверхностно-активное вещество. Эмульсионные полимеры могут сочетаться с описанными выше агрегированными частицами для формирования оболочки агрегированных частиц. Формирование оболочки агрегированных частиц может осуществляться путем нагрева до температуры от около 30°C до около 80°C или от около 35°C до около 70°C. Формирование оболочки может происходить в течение от около 5 минут до около 10 часов или от около 10 минут до около 5 часов. После агрегации частиц до желаемого размера и нанесения любого необязательного покрытия частицы могут быть затем коалесцированы с целью придании им окончательной желаемой формы, при этом коалесценцию осуществляют, например, путем нагрева смеси до температуры от около 45°C до около 100°C или от около 55°C до около 99°C, которая может равной или более высокой, чем температура стеклования полимеров, используемых для формирования частиц тонера, и(или) уменьшения перемешивания, например в пределах от около 100 об/мин до около 1,000 об/мин или от около 200 об/мин до около 800 об/мин. Коалесценция может осуществляться при рН от около 5 до около 8 или от около 6 до около 7. Коалесценция может осуществляться в течение от около 0,01 до около 9 часов или от около 0,1 до около 4 часов.

После агрегации и(или) коалесценции смесь может быть охлаждена до комнатной температуры, такой как от около 20°C до около 25°C. После охлаждения частицы тонера могут быть необязательно промыты водой, а затем высушены. В различных вариантах осуществления частицы тонера по желанию или при также могут содержать другие необязательные добавки. Например, тонер может содержать управляющие положительным или отрицательным зарядом вещества, например в количестве от около 0.1 до около 10% или от около 1 до около 3% по весу тонера. С частицами тонера также могут быть смешаны частицы поверхностных добавок, включая повышающие текучесть добавки, которые могут присутствовать на поверхности частиц тонера.

Примеры

Пример 1

Эмульгирование BIOREZ™ AIR-64-116 додецилбензолсульфонатом натрия (SDBS) и NaOH посредством экструзии

В 250-мл пластмассовый лабораторный стакан добавили 88 грамм полимера BIOREZ™ AIR-64-116 (предлагаемого на рынке компанией Advanced Image Resources), около 13,2 грамм SDBS и около 1,76 грамма измельченного в порошок NaOH. Перемешивали смесь штапелем в течение около двух минут.Загрузили смесь в экструдер (Leistritz MICRO 18) со скоростью около 16,7 грамм/мин. Скорость вращения шнека экструдера составляла около 120 об/мин, а температура в цилиндре на протяжении его 8 зон плюс матрицедержатель имела следующий заданный профиль распределения (охлаждение/130°C/130°C/130°C/125°C/99°C/99°C/99°C). По мере перемещения материалы через шнек и его плавления, в экструдер через шестое отверстие подавали предварительно нагретую деионизированную воду со скоростью около 15 грамм/мин. Выходящий из экструдера продукт представлял собой поток латекса, который собирали и разбавляли фиксированным количеством деионизированной воды в небольшом лабораторном стакане с легким перемешиванием. Гранулометрический состав полученного латекса представлен на фиг.2.

Пример 2

Эмульгирование BIOREZ™ AIR-64-116 SDBS и пиперазином посредством экструзии В 500-мл пластмассовый лабораторный стакан добавили около 120 грамм полимера BIOREZ™ AIR-64-116, описанного в Примере 1, около 18 грамм of SDBS и около 2,4 грамм измельченного в порошок пиперазина. Перемешивали смесь штапелем в течение около двух минут. Загрузили эту смесь в экструдер, описанный в Примере 1, со скоростью около 16,7 грамм/мин. Скорость вращения шнека экструдера составляла около 120 об/мин, а температура в цилиндре на протяжении его 8 зон плюс матрицедержатель имела следующий заданный профиль распределения (охлаждение/130°C/140°C/140°C/140°C/99°C/99°C/99°C/99°C). По мере перемещения материалы через шнек и его плавления, в экструдер через шестое отверстие подавали предварительно нагретую деионизированную воду со скоростью около 15 грамм/мин. Выходящий из экструдера продукт представлял собой поток латекса, который собирали и разбавляли фиксированным количеством деионизированной воды в небольшом лабораторном стакане с легким перемешиванием. Гранулометрический состав полученного латекса представлен на фиг.3.

Пример 3

Эмульгирование BIOREZ™ AIR-64-116 лаурилсульфатом натрия (SLS) и NaOH посредством экструзии

В 500-мл пластмассовый лабораторный стакан добавили около 120 грамм полимера BIOREZ™ AIR-64-116, описанного в Примере 1, около 18 грамм SLS и около 2,4 грамм измельченного в порошок NaOH. Перемешивали смесь штапелем в течение около двух минут. Загрузили эту смесь в экструдер, описанный в Примере 1, со скоростью около 16,7 грамм/мин. Скорость вращения шнека экструдера составляла около 120 об/мин, а температура в цилиндре на протяжении его 8 зон плюс матрицедержатель имела следующий заданный профиль распределения (охлаждение/130°C/140°C/140°C/135°C/109°C/109°C/109°C/109°C). По мере перемещения материалы через шнек и его плавления, в экструдер через шестое отверстие подавали предварительно нагретую деионизированную воду со скоростью около 15 грамм/мин. Выходящий из экструдера продукт представлял собой поток латекса, который собирали и разбавляли фиксированным количеством деионизированной воды в небольшом лабораторном стакане с легким перемешиванием. Гранулометрический состав полученного латекса представлен на фиг.4.

Пример 4

Эмульгирование BIOREZ™ AIR-64-116 лаурилсульфатом натрия (SLS) и пиперазином посредством экструзии

В 500-мл пластмассовый лабораторный стакан добавили около 240 грамм полимера BIOREZ™ AIR-64-116, описанного в Примере 1, около 36 грамм SLS и около 4,8 грамм измельченного в порошок пиперазина. Перемешивали смесь штапелем в течение около двух минут. Загрузили эту смесь в экструдер, описанный в Примере 1, со скоростью около 25 грамм/мин. Скорость вращения шнека экструдера составляла около 120 об/мин, а температура в цилиндре на протяжении его 8 зон плюс матрицедержатель имела следующий заданный профиль распределения (охлаждение/130°C/140°C/140°C/135°C/99°C/99°C/99°C/99°C). По мере перемещения материалы через шнек и его плавления, через третье и шестое отверстия добавляли в экструдер предварительно нагретую деионизированную воду со скоростью около 10 грамм/мин и около 25 грамм/мин, соответственно. Выходящий из экструдера продукт представлял собой поток латекса, который собирали и разбавляли фиксированным количеством деионизированной воды в небольшом лабораторном стакане с легким перемешиванием. Получили около 250 грамм эмульсии. Гранулометрический состав полученного латекса представлен на фиг.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ТОНЕРА | 2011 |

|

RU2564019C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ СЛОЖНОГО ПОЛИЭФИРА С ПОВЫШЕННОЙ ГИДРОЛИТИЧЕСКОЙ СТАБИЛЬНОСТЬЮ | 2011 |

|

RU2547012C2 |

| СОВМЕСТНОЕ ЭМУЛЬГИРОВАНИЕ НЕРАСТВОРИМЫХ СОЕДИНЕНИЙ СО СМОЛАМИ ДЛЯ ТОНЕРА | 2012 |

|

RU2565052C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ТОНКОДИСПЕРСНОГО ТОНЕРА | 2013 |

|

RU2598841C2 |

| ФЛУОРЕСЦИРУЮЩИЙ КРАСНЫМ ЦВЕТОМ ПОД ДЕЙСТВИЕМ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ ЕА-ТОНЕР | 2014 |

|

RU2630295C2 |

| ПОКРЫТЫЙ ПОРОШКОМ НОСИТЕЛЬ | 2012 |

|

RU2593863C2 |

| ВОЗОБНОВЛЯЕМЫЙ ТОНЕР | 2013 |

|

RU2598843C2 |

| СВЕРХЛЕГКОПЛАВКИЙ ТОНЕР ИЗ ИМЕЮЩИХ СЕРДЦЕВИНУ И ОБОЛОЧКУ ЧАСТИЦ | 2013 |

|

RU2619941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ОБРАЩЕННЫМИ ФАЗАМИ НА ОСНОВЕ СЛОЖНЫХ ПОЛИЭФИРОВ | 2014 |

|

RU2652988C2 |

| КОМПОЗИЦИИ ТОНЕРА ИЗ БИОРАЗЛАГАЕМЫХ АМОРФНЫХ СЛОЖНОЭФИРНЫХ СМОЛ | 2012 |

|

RU2598382C2 |

Изобретение относится к способу получения частиц тонера на основе аморфной полиэфирной смолы на биооснове. Вводят по меньшей мере одну аморфную полиэфирную смолу на биооснове в контакт с необязательным кристаллическим полимером и необязательным пластификатором в экструдере с получением полимерной смеси. Осуществляют нейтрализацию полимерной смеси в экструдере нейтрализующим агентом. Вводят полимерную смесь в экструдере в контакт с поверхностно-активным веществом. Осуществляют перемешивание в расплаве полимерной смеси в экструдере. Вводят смешанную в расплаве смесь в контакт с деионизированной водой в экструдере с получением эмульсии типа «масло в воде», содержащей латекс. Извлекают латекс из экструдера. В латекс вводят необязательный кристаллический полимер, необязательный краситель и необязательный парафин с образованием второй смеси. Осуществляют агрегацию смеси с образованием частиц. Осуществляют корректировку рН смеси в пределах от около 3 до около 10 для прекращения роста частиц. Осуществляют коалесценцию частиц при рН от около 5 до около 8 с получением частиц тонера. Осуществляют извлечение частиц тонера. 10 з.п. ф-лы, 5 ил., 4 пр.

1. Способ, включающий:

введение по меньшей мере одной аморфной полиэфирной смолы на биооснове, содержащей компоненты, выбранные из группы, состоящей из жирного димерного диола, жирной димерной двуосновной кислоты, D-изосорбида, L-тирозина, глутаминовой кислоты и их сочетаний, в контакт с необязательным кристаллическим полимером и необязательным пластификатором в экструдере с получением полимерной смеси; нейтрализацию полимерной смеси в экструдере нейтрализующим агентом; введение полимерной смеси в экструдере в контакт с поверхностно-активным веществом; смешивание в расплаве полимерной смеси в экструдере;

введение смешанной в расплаве смеси в контакт с деионизированной водой в экструдере с получением эмульсии типа ″масло в воде″, содержащей латекс;

извлечение латекса из экструдера;

введение латекса в контакт с необязательным кристаллическим полимером, необязательным красителем и необязательным парафином с образованием второй смеси;

агрегацию смеси с образованием частиц;

корректировку pH смеси в пределах от около 3 до около 10, чтобы прекратить рост частиц;

осуществление коалесценции частиц при pH от около 5 до около 8 с получением частиц тонера и

извлечение частиц тонера.

2. Способ по п. 1, в котором аморфная полиэфирная смола на биооснове содержит изосорбид и 1,4-циклогександикарбоновую кислоту.

3. Способ по п. 1, в котором поверхностно-активное вещество выбирают из группы, включающей додецилсульфат натрия, додецилбензолсульфонат натрия, лаурилсульфат натрия, додецилнафталинсульфат натрия, диалкилбензолалкилсульфаты, диалкилбензолалкилсульфонаты, абиетиновую кислоту, алкилдифенилоксиддисульфонаты, разветвленные додецилбензолсульфонаты натрия, поливиниловый спирт, полиакриловую кислоту, металозу, метилцеллюлозу, этилцеллюлозу, пропилцеллюлоза, гидроксилэтилцеллюлозу, карбоксиметилцеллюлозу, цетиловый эфир полиоксиэтилена, лауриловый эфир полиоксиэтилена, октиловый эфир полиоксиэтилена, октилфениловый эфир полиоксиэтилена, олеиловый эфир полиоксиэтилена, сорбитанмонолаурат полиоксиэтилена, стеариловый эфир полиоксиэтилена, нонилфениловый эфир полиоксиэтилена, диалкилфеноксиполи(этиленокси)этанол, хлорид алкилбензилдиметиламмония, хлорид диалкилбензолалкиламмония, хлорид лаурилтриметил аммония, хлорид алкилбензилметиламмония, бромид алкилбензилдиметиламмония, хлорид бензалкония, бромид С12-триметиламмония, бромид С15-триметиламмония, бромид С17-триметиламмония, хлорид додецилбензилтриэтиламмония, бромид цетилпиридиния и их сочетания, при этом поверхностно-активное вещество находится в форме водного раствора.

4. Способ по п. 1, в котором деионизированная вода добавляется в количестве таком, что эмульсия содержит твердые вещества в количестве от около 10 до около 40%.

5. Способ по п. 1, в котором нейтрализующий агент выбирают из группы, включающей гидроксид аммония, гидроксид калия, гидроксид натрия, карбонат натрия, бикарбонат натрия, гидроксид лития, карбонат калия, бикарбонат калия, пиперазин, трис-гидроксиметиламинометан и их сочетания, при этом нейтрализующий агент повышает pH эмульсии с около 5 до около 12.

6. Способ по п. 1, в котором частицы латекса имеют размер от около 60 до около 300 нм.

7. Способ по п. 1, в котором присутствует указанный необязательный кристаллический полимер и который представляет собой полиэфир.

8. Способ по п. 1, в котором присутствует указанный необязательный краситель.

9. Способ по п. 1, в котором присутствует указанный необязательный парафин.

10. Способ по п. 1, в котором присутствует указанный необязательный пластификатор.

11. Способ по п. 1, в котором присутствуют указанный необязательный кристаллический полимер, указанный необязательный краситель, указанный необязательный парафин и указанный необязательный пластификатор.

| US2008153027 A1, 26.06.2008 | |||

| US5853943 A, 29.12.1998 | |||

| US2006222991 A1, 05.10.2006 | |||

| US2008246446 A1, 09.10.2008 | |||

| Способ измерения негерметичности укупоренных консервных банок | 1987 |

|

SU1439429A1 |

| МИШЕНЬ УСКОРИТЕЛЯ ЗАРЯЖЕННЫХ ЧАСТИЦ | 1989 |

|

RU2040127C1 |

| US6395445 B1, 28.05.2002 | |||

| Электрографический тонер | 1981 |

|

SU987566A1 |

Авторы

Даты

2015-10-20—Публикация

2011-12-14—Подача