Область техники

Изобретение относится к автомобильной части отделки для подавления шума в транспортном средстве.

Уровень техники

Источники шума в транспортном средстве многочисленны и включают, в числе прочих, силовую передачу, трансмиссию, пятно контакта шин (возникающее при контакте с дорогой), тормоза и ветер. Шум, созданный всеми этими источниками внутри кабины транспортного средства, охватывает достаточно большой диапазон частот, который для обычных дизельных или бензиновых транспортных средств может достигать 6,3 кГц (выше этой частоты акустическая мощность, создаваемая источниками шума в транспортном средстве, в общем, ничтожна). Шум транспортного средства, в общем, делится на шум низкой, средней и высокой частоты. Обычно, шум низкой частоты может считаться покрывающим диапазон частот от 50 Гц до 500 Гц и охватывается "структурным" шумом: вибрация передается панелям, окружающим пассажирскую кабину, посредством множества структурных траекторий, и далее такие панели излучают шум в саму кабину. С другой стороны, обычно высокочастотный шум может считаться покрывающим диапазон частот выше 2 кГц. Высокочастотный шум обычно охватывается "воздушным" шумом: в этом случае передача вибрации панелям, окружающим пассажирскую кабину, происходит через воздушные траектории. Считается, что существует промежуточная область, в которой эти два эффекта объединяются и ни один не доминирует. Однако для комфорта пассажиров важно, чтобы шум подавлялся в среднем диапазоне частот, а также в низком и высоком диапазонах частот.

Для подавления шума в транспортном средстве, таком как автомобили и грузовики, хорошо известно использование изоляций, гасителей и поглотителей для отражения и рассеивания звука и таким образом уменьшения всего уровня внутреннего звука.

Изоляцию традиционно получают посредством защитной системы "масс и пружин", в которой элемент массы образуется слоем непроницаемого материала высокой плотности, обычно обозначаемого как тяжелый слой, а элемент пружины образуется слоем материала низкой плотности, например, несжатого войлока или пены.

Название "масс и пружин" обычно используется для определения защитной системы, которая обеспечивает звукоизоляцию с помощью совокупности двух элементов, называемых "массой" и "пружиной". Часть или устройство считается работающим как "масса и пружина", если его физическое поведение может быть представлено совокупностью элемента массы и элемента пружины. Идеальная система масса-пружина действует как звукоизоляция, благодаря, главным образом, механическим характеристикам ее элементов, которые соединяются вместе.

Система масса-пружина обычно устанавливается в автомобиле поверх стального слоя, при этом элемент пружины находится в контакте со сталью. Если рассматривать в целом, полная система (масса-пружина плюс стальной слой) имеет характеристики двойной перегородки. Вносимая потеря представляет собой величину, которая описывает, насколько эффективно действие системы масса-пружина при установке поверх стального слоя, независимо от изоляции, обеспеченной самим стальным слоем. В связи с этим, вносимая потеря показывает работоспособность изоляции системы масса-пружина.

Кривая теоретической вносимой потери (IL, измеряемой в дБ), которая характеризует систему масса-пружина, в особенности имеет следующие признаки. На большей части диапазона частот кривая растет с частотой приблизительно линейным образом, и скорость роста составляет около 12 дБ/октава; такая линейная тенденция считается очень эффективной для гарантирования хорошей изоляции от входящих звуковых волн, и по этой причине системы масса-пружина широко используются в автомобильной промышленности. Эта тенденция достигается только выше определенного значения частоты, называемой "резонансной частотой системы масса-пружина", при которой система неэффективна в качестве звукоизоляции. Резонансная частота зависит, главным образом, от веса элемента массы (чем больше вес, тем меньше резонансная частота) и от жесткости пружины (чем больше жесткость, тем больше резонансная частота). При резонансной частоте системы масса-пружина элемент пружины передает вибрацию нижележащей структуры элементу массы очень эффективным образом. На этой частоте вибрация элемента массы даже выше вибрации нижележащей структуры, и, таким образом, шум, излучаемый элементом массы, даже выше шума, который будет излучаться нижележащей структурой без системы масса-пружина. Вследствие этого, около резонансной частоты системы масса-пружина кривая IL имеет отрицательный минимум.

Как поглощающая, так и изолирующая системы сами имеют только небольшую ширину полосы частот, в которой они работают оптимально. Поглотитель, в общем, работает лучше на высоких частотах, тогда как изоляция работает лучше на низких частотах. Более того, обе системы недостаточно оптимальны для использования в современном транспортном средстве. Эффективность изоляции сильно зависит от ее веса, причем, чем выше вес, тем больше эффективность изоляции. С другой стороны, эффективность поглотителя сильно зависит от толщины материала, причем, чем он толще, тем лучше. Однако, как толщина, так и вес становятся все более ограниченными. Например, вес влияет на расход топлива транспортного средства, а толщина материала влияет на вместительность транспортного средства.

В последнее время тенденция снижения веса слоя массы или тяжелого слоя для классических систем масса-пружина уменьшает средний вес от около 3 (кг/м2) до около 2 (кг/м2). Это сокращение удельного веса также означает снижение количества материала, используемого типовой технологией, а значит и снижение стоимости. Еще меньшие веса до 1 (кг/м2) возможны и представлены на рынке, но технология достижения этого является затратной и имеет недостатки, в частности, для мелкосерийного производства. Обычные классические слои массы изготовлены из высоконаполненных плотных материалов, например, EPDM, EVA, PU, PP и т.д. Так как эти материалы имеют высокую плотность, обычно выше 1000 (кг/м3), необходимо создавать очень тонкий слой для получения низкого удельного веса. Это может увеличивать стоимость изготовления и вызывать проблемы изготовления, например, изнашивание материала просто во время формования.

Работоспособность изоляции акустической защиты оценивается потерей при передаче (TL) звука. Способность акустической защиты уменьшать интенсивность передаваемого шума зависит от свойств материалов, образующих защиту. Важное физическое свойство, управляющее TL звука акустической защиты, представляет собой массу на единицу площади его составляющих слоев. Для наилучшей изолирующей характеристики тяжелый слой системы масса-пружина часто будет иметь гладкую поверхность высокой плотности для максимизации отражения волн шума, непористую структуру и материал определенной жесткости для минимизации вибрации. С этой точки зрения, известно, что многие тканые изделия с либо тонкой и/либо пористой структурой не идеальны для шумоизоляции.

В публикации JP 2001310672 раскрыта многослойная структура, содержащая два поглощающих слоя со слоем отражающей звук пленки между ними. Слой пленки отражает звук, проникающий в верхний поглощающий слой, обратно в тот же слой, тем самым увеличивая поглощающий эффект многослойной структуры. Система может быть настроена оптимизацией толщины и плотности пленки.

В публикации JP 2001347899 раскрыта классическая система масса-пружина с дополнительным поглощающим слоем на верхней части слоя массы. Благодаря увеличению подавления шума, гарантированного дополнительным поглощающим слоем, толщина и/или плотность слоя массы могут/жет быть уменьшены/а.

В публикации EP 1428656 раскрыта многослойная структура, содержащая слой пены и волокнистый слой с пленкой между обоими слоями. Волокнистый слой, выполненный со сжатым войлоком, функционирует в качестве поглощающего слоя с сопротивляемостью потоку воздуха (AFR) от 500 до 2500 (Нсм-3) и удельной массой от 200 до 1600 г/м2. Раскрытый слой пены имеет низкое отклонение силы сжатия с жесткостью от 100 до 100000 (Па), сравнимой с жесткостью слоя войлока, обычно используемого в качестве разъединителя. Используемая пленка предпочтительно перфорируется или такая тонкая, что она не имеет влияния на совместное поглощение обоих поглощающих слоев. Пленка называется звукопрозрачной для обозначения, что звуковые волны могут проходить через эту пленку. С этой целью, раскрытая толщина пленки находится в диапазоне 0,01 (мм) или меньше.

Обычно, чтобы уменьшать уровень давления звука в салоне автомобиля, транспортному средству необходим хороший баланс изоляции и поглощения, обеспеченный акустическими частями отделки. Различные части могут иметь различные функции (например, изоляция может быть обеспечена на внутренней части щитка, поглощение может быть обеспечено на коврике). Это - современная тенденция, однако, для достижения более качественного подразделения акустических функций на отдельные области необходимо оптимизировать общие акустические характеристики. Например, внутренняя часть щитка может быть разделена на две части, одна обеспечивает высокое поглощение, а другая обеспечивает высокую изоляцию. В общем, нижняя часть щитка более пригодна для изоляции, так как шум, приходящий от двигателя и передних колес через эту нижнюю область, более существенен, тогда как верхняя часть щитка более пригодна для поглощения, так как часть изоляции уже обеспечена другими элементами автомобиля, например, приборной панелью. В дополнение, обратная сторона приборной панели будет отражать звуковые волны, приходящие через часть верхнего щитка, прикрытую самой приборной панелью. Эти отраженные звуковые волны могут быть эффективно исключены, используя поглощающий материал. Подобные приемы могут быть применены к другим акустическим частям автомобиля. Например, покрытие пола: изоляция преимущественно используется в областях ниши для ног и в области туннеля, тогда как поглощение преимущественно используется под передним сиденьем и в задних напольных панелях.

По вышеуказанным причинам производители транспортного средства обычно используют накладки, т.е. локально применяемый дополнительный материал (см. US 20040150128). Например, в патенте США № 5922265 раскрыт способ применения дополнительного материала тяжелого слоя в специальных областях части отделки, тогда как области без материала тяжелого слоя будут действовать в качестве поглотителя. Этот гибридный тип изделий имеет недостатки, а именно, они все же увеличивают удельный вес для получения объединенного технического решения поглощения и изоляции шума. Они также могут быть трудозатратными и дорогостоящими. В дополнение, материал, используемый в качестве разъединителя для акустической системы масса-пружина, в общем, не оптимален для использования в качестве поглотителя. Более того, использование различных типов материалов делает повторное использование частей и бракованного материала более трудным.

Сущность изобретения

В связи с этим, задачей изобретения является получение звукоизолирующей части отделки, которая работает в пределах диапазона частот, важного для уменьшения шума в транспортном средстве, без недостатков известного уровня техники, в частности, получение альтернативного решения классическим слоям массы, изготовленным из высоконаполненных плотных материалов, наподобие EPDM, EVA, PU, PP, используемых сегодня в акустических системах масса-пружина.

Эта задача решается с помощью части отделки согласно пункту 1 формулы изобретения. Звукоизолирующая часть отделки с акустическими характеристиками масса-пружина, содержащая слой массы и разъединяющий слой, характеризуется тем, что слой массы состоит из пористого волокнистого слоя и тонкого непроницаемого защитного слоя, причем защитный слой находится между пористым волокнистым слоем и разъединяющим слоем, и все слои наслоены друг на друга, и причем пористый волокнистый слой имеет динамический модуль Юнга (Па), по меньшей мере, (96·AW·t), где AW - удельный вес (г/м2), а t - толщина (мм) пористого волокнистого слоя.

Для системы масса-пружина высокая потеря при передаче предполагается там, где слой массы состоит из традиционного тяжелого слоя, который является непроницаемым. При этом непроницаемый означает воздухонепроницаемый. Непредвиденно было обнаружено, что возможно создавать слой массы для системы масса-пружина посредством пористого волокнистого материала поверх тонкого непроницаемого защитного слоя. Однако, для получения удовлетворяющей изоляции необходимо, чтобы динамический модуль Юнга пористого волокнистого материала составлял, по меньшей мере: 96·AW·t (Па) для получения частоты излучения такого пористого волокнистого материала, по меньшей мере, 4900 (Гц), таким образом обеспечивая хорошую изолирующую характеристику на всем интересующем диапазоне частот, без падения частоты возмущения в спектре TL звука.

Резонансная частота системы масса-пружина, которая описана во введении, и частота излучения волокнистого верхнего слоя, который описан в изобретении, приводят к различным и независимым эффектам на кривой IL. Обе проявляются на кривой IL мультислоя согласно изобретению и создают отрицательное влияние на характеристику изоляции, обе вызывая наличие падения на кривой IL. Но два падения обычно наблюдаются в двух отдельных секциях кривой IL. Для рассмотренных типов мультислоев резонансная частота массы-пружины обычно наблюдается в диапазоне 200-500 Гц, тогда как частота излучения пористого волокнистого слоя находится в диапазоне выше 1000 Гц. Для ясности, выбрано использование двух различных выражений для проведения различия между двумя различными частотами.

Тонкий защитный слой

Тонкий защитный слой между пористым волокнистым слоем и разъединяющим слоем может быть непроницаемым; однако, он не имеет саму по себе функцию элемента массы системы масса-пружина, подобно защитам в виде тяжелого слоя, обычно находящимся в классической системе масса-пружина. Такая функция выполняется только совокупностью пористого волокнистого слоя и тонкого защитного слоя. Только если тонкий защитный слой является воздухонепроницаемым, пористый волокнистый слой вместе с тонким защитным слоем будут функционировать согласно изобретению в качестве слоя массы для классической системы масса-пружина. Несмотря на то, что в примерах представлена пленка, могут быть использованы альтернативные воздухонепроницаемые тонкие материалы.

Если пленка используется в качестве тонкого защитного слоя, она предпочтительно имеет толщину, по меньшей мере, 40 (мкм), более предпочтительно около 60-80 (мкм). Несмотря на то, что будут работать более тонкие пленки, они не будут в действительности добавлять функциональности, а только повышать стоимость части. Более того, более тонкие пленки могут препятствовать образованию войлока.

Тонкий защитный слой, в частности пленка, может быть изготовлен из термопластичного материала, например PVOH, PET, EVA, PE или PP, или двухслойных материалов, например фольгового ламината PE/PA. Выбор защитного материала зависит от пористого волокнистого слоя и от разъединяющего слоя и должен быть способен образовывать многослойное соединение всех слоев вместе. Также могут быть использованы материалы, которые используются в качестве адгезива либо в виде пленки, либо порошка. Однако после соединения и/или образования части отделки образованный защитный слой должен быть непроницаемым для воздуха в готовом изделии. Как тонкий защитный слой, а также материалы, нанесенные изначально, так и порошок или материал в другой форме могут быть использованы при условии, что они образуют непроницаемый защитный слой после подготовки.

Пористый волокнистый слой

Известно использование пористых волокнистых материалов, наподобие войлока или нетканого материала, для конструкции звукопоглощающих частей. Чем тоньше волокнистый слой, тем лучше поглощение звука. Использование этого типа материала в системе масса-пружина для получения слоя массы не известно в уровне техники.

Было обнаружено, что динамический модуль Юнга относится к частоте излучения пористого волокнистого слоя E=AW·4tv2, где E - динамический модуль Юнга (Па), v - частота излучения (Гц), AW - удельный вес (кг/м2), а t - толщина (м). Согласно этому отношению подходящее значение динамического модуля Юнга обеспечивает конструкцию части отделки с частотой излучения, выходящей за пределы интересующего диапазона частоты, а значит, нетронутой вносимой потерей в интересующем диапазоне частот. В частности, если динамический модуль Юнга выше минимального значения, определенного как Emin=AW·4tv0 2, где v0=4900 Гц, тогда частота излучения пористого волокнистого слоя будет превышать диапазон частот применения частей отделки. В связи с этим, динамический модуль Юнга должен составлять, по меньшей мере, 96·AW·t (Па) с AW (г/м2) и t (мм). Это дает высокий динамический модуль Юнга, при котором материал не может быть уже сжат беспрепятственно. Часть отделки, содержащая пористый волокнистый слой с, по меньшей мере, динамическим модулем Юнга 96·AW·t (Па), разъединяющим слоем и тонким непроницаемым защитным слоем, например непроницаемым слоем пленки, между пористым волокнистым слоем и разъединяющим слоем, причем все слои наслоены для образования одной части, будет функционировать в качестве акустической системы масса-пружина. Пористый волокнистый слой вместе с тонким непроницаемым защитным слоем представляет собой альтернативный слой массы и может заменять обычно используемый материал тяжелого слоя. Этот материал является менее затратным, при этом всю часть проще повторно использовать по сравнению с системами масса-пружина, использующими классические наполненные материалы тяжелого слоя.

Пористый волокнистый слой может быть любым типом войлока. Он может быть изготовлен из любых термоформуемых волокнистых материалов, включая материалы, полученные из натуральных и/или синтетических волокон. Предпочтительно, войлок изготовлен из повторно используемого волокнистого материала наподобие искусственного хлопка или других повторно используемых волокон наподобие полиэстера.

Волокнистый войлочный материал предпочтительно содержит связующий материал либо в виде связующих волокон, либо смолообразного материала, например термопластичного полимера. По меньшей мере, 30% эпоксидной смолы или, по меньшей мере, 25% двухкомпонентных связующих волокон являются предпочтительными. Другие связующие волокна или материалы, имеющие пористый волокнистый слой согласно изобретению, возможны и не исключены.

Предпочтительно удельный вес имеет значение от 500 до 2000 (г/м2), более предпочтительно от 800 до 1600 (г/м2).

Также дополнительное ограничение обычно представляет собой доступное пространство в автомобиле, где может быть установлена акустическая часть отделки. Это ограничение обычно предоставляется производителем автомобилей и находится в диапазоне максимум 20-25 мм. Все слои части отделки должны совместно использовать это пространство. В связи с этим, толщина пористого волокнистого слоя имеет значение предпочтительно от 1 до 10 (мм) и более предпочтительно от 1 до 6 (мм). Это оставляет достаточное пространство для разъединяющего слоя. В частности, разъединяющий слой может изменять толщину, чтобы повторять трехмерную форму части, которая должна соответствовать доступному пространству в автомобиле.

В известном уровне техники сильно сжатые области находятся вокруг отверстий в части отделки, которые необходимы для прокладывания кабелей или установки зажимов. Эти области обычно не предназначены для звукоизоляции, так как акустическая недостаточность отверстий нарушает изолирующую характеристику любого рода в их непосредственной близости.

Разъединяющий слой

В качестве разъединяющего слоя стандартный материал, используемый для слоя пружины в классической акустической системе масса-пружина, может быть использован в части отделки согласно изобретению, следуя таким же принципам. Этот слой может быть образован из любого типа термопластика и термореактивной пены, закрытой или открытой, например полиуретановой пены. Также он может быть изготовлен из волокнистых материалов, например, термоформуемых волокнистых материалов, включающих материалы, полученные из натуральных и/или синтетических волокон. Разъединяющий слой предпочтительно имеет очень низкую жесткость на сжатие, менее чем 100 (кПа). Предпочтительно, разъединяющий слой также является пористым или имеет открытые поры для увеличения упругого эффекта. В принципе, разъединяющий слой должен быть прикреплен к слою пленки по всей поверхности части, чтобы иметь наиболее оптимизированный эффект, однако, из-за технологии изготовления это возможно лишь очень локально. Так как вся часть должна функционировать в качестве акустической системы масса-пружина, небольшие локальные области, где слои не соединены, не будут ослаблять полный подавляющий эффект.

Толщина разъединяющего слоя может быть оптимизирована, но она по большей части зависит от ограничений пространства в автомобиле. Предпочтительно, толщина может быть изменена в пределах области части с возможностью повторять доступное пространство в автомобиле. Обычно толщина имеет значение от 1 до 100, в большинстве областей от 5 до 20 (мм).

Дополнительные слои

Часть отделки согласно изобретению содержит, по меньшей мере, 3 слоя, как заявлено, и функционирует в качестве акустической системы масса-пружина. Однако, можно оптимизировать часть дополнительно добавлением на пористый волокнистый слой дополнительного слоя с поглощающими качествами. Добавление дополнительного поглощающего материала может быть выполнено, по меньшей мере, частично. Удельный вес дополнительного слоя имеет значение предпочтительно от 500 до 2000 (г/м2).

Этот слой может быть образован из любого типа термопластика и термореактивной пены, например полиуретановой пены. Однако с целью поглощения шума пена должна иметь открытые поры и/или быть пористой для обеспечения входа звуковых волн согласно принципам поглощения звука, как известно в уровне техники. Также поглощающий слой может быть изготовлен из волокнистых материалов, например, термоформуемых волокнистых материалов, включая материалы, полученные из натуральных и/или синтетических волокон. Он может быть изготовлен из такого же типа материала, как волокнистый пористый слой массы, но более высоким. Сопротивление воздушному потоку (AFR) поглощающего слоя предпочтительно составляет, по меньшей мере, 500 (Нсм-3), предпочтительно от 500 до 2500 (Нсм-3). Также поглощающие системы с более чем одним поглощающим слоем могут быть установлены поверх пористого волокнистого слоя.

Также дополнительная сетка может быть установлена поверх либо поглощающего материала, либо пористого волокнистого слоя для увеличения еще дополнительного поглощения звука и/или для защиты нижележащих слоев, например, от воды и т.д. Сетка представляет собой тонкий нетканый материал с толщиной от 0,1 до около 1 (мм), предпочтительно от 0,25 до 0,5 (мм) и увеличенным сопротивлением воздушному потоку. Она предпочтительно имеет сопротивление воздушному потоку (AFR) от 500 до 3000 (Нсм-3), более предпочтительно от 1000 до 1500 (Нсм-3). Благодаря этому сетка и нижележащий поглощающий слой предпочтительно отличаются по AFR для получения увеличенного поглощения. Предпочтительно AFR сетки отличается от AFR пористого волокнистого слоя.

Удельный вес слоя сетки может иметь значение от 50 до 250 (г/м2), предпочтительно от 80 до 150 (г/м2).

Сетка может быть изготовлена из непрерывных или штапельных волокон или смесей волокон. Эти волокна могут быть изготовлены с помощью технологий изготовления материалов мелтблоун или спанбонд. Они также могут быть смешаны с натуральными волокнами. Сетки изготавливаются, например, из волокон полиэстера или полиолефина или совокупности волокон, например, полиэстера и целлюлозы или полиамида и полиэтилена, или полипропилена и полиэтилена.

Эти и другие характеристики изобретения будут ясны из следующего далее описания предпочтительных форм, представленных в качестве неограничивающих примеров со ссылкой на приложенные чертежи.

Способ изготовления

Часть отделки согласно изобретению может быть изготовлена с помощью способов холодного и/или горячего формования, широко известных в уровне техники. Например, пористый волокнистый слой с или без тонкого защитного слоя может быть образован с возможностью получения желаемого динамического модуля Юнга и, в то же время, с возможностью образования части в необходимой трехмерной форме, и на втором этапе разъединяющий слой может быть либо отлит, или слой пены или волокна может быть присоединен к обратной стороне тонкого защитного слоя.

Определение механической жесткости и жесткости на сжатие и измерение

Механическая жесткость связана с реакцией, которую материал (слой материала) проявляет на внешнее, создающее напряжение возбуждение. Жесткость на сжатие относится к возбуждению сжатия, а жесткость на изгиб относится к возбуждению изгиба. Жесткость на изгиб связывает приложенный изгибающий момент с результирующим отклонением. С другой стороны, нормальная жесткость или жесткость на сжатие связывает приложенную нормальную силу с результирующим напряжением. Для однородной пластины, изготовленной из изотропного материала, имеется произведение модуля упругости E материала и площади поверхности A пластины.

Для пластины, изготовленной из изотропного материала, жесткость как на сжатие, так и на изгиб имеет отношение непосредственно к модулю Юнга материала, при этом возможно вычислить одну из другой. Однако, если материал не изотропный, так как это случается для, по большей части, войлочных материалов, отношения, выше объясненные, больше не применяются, так как жесткость на изгиб, главным образом, связана с двухмерным модулем Юнга материала, тогда как жесткость на сжатие связана главным образом с внеплоскостным модулем Юнга материала. В связи с этим, уже невозможно вычислить одну из другой. В дополнение, и жесткость на сжатие, и жесткость на изгиб могут быть измерены в неподвижных или динамических условиях и в принципе различны в неподвижных и динамических условиях.

Излучение слоя материала происходит от вибраций слоя, ортогональных его плоскости, и главным образом связано с динамической жесткостью на сжатие материала. Динамический модуль Юнга пористого материала был измерен с помощью имеющегося в продаже устройства "Elwis-S" (Rieter Automotive AG), в котором под действием напряжения сжатия издается звук. Измерение, использующее Elwis-S, описано, например, в BERTOLINI и др., "Способ, основанный на функции преобразования для определения частотно-зависимого модуля Юнга, коэффициента Пуассона и коэффициента потери затухания пороупругих материалов", Симпозиум по акустическим свойствам пороупругих материалов (SAPEM), Брадфорд, декабрь 2008 г.

Так как эти типы измерений, в общем, еще не используются для пористых материалов, не существует официальных норм NEN или ISO. Однако другие подобные системы измерения известны и используются, основываясь на подобных физических принципах, которые описаны подробно в: LANGLOIS и др., "Полиномиальное отношение для квазистатической механической характеристики изотропных пороупругих материалов", J. Acoustical Soc. Am. 2001, том 10, № 6, стр.3032-3040.

Прямая корреляция модуля Юнга, измеряемого неподвижным способом, и модуля Юнга, измеряемого динамическим способом, не эффективна и в большинстве случаев нецелесообразна, так как динамический модуль Юнга измеряется в частотной области в пределах заданного диапазона частот (например, 300-600 Гц), и статическое значение модуля Юнга соответствует ограниченному случаю 0 (Гц), которое не является непосредственно получаемым из динамических измерений.

Для настоящего изобретения важна жесткость на сжатие, а не механическая жесткость, обычно используемая в известном уровне техники.

Другие измерения

Сопротивление воздушному потоку было измерено согласно ISO9053.

Удельный вес и толщина были измерены с использованием стандартных способов, известных в уровне техники.

Потеря при передаче (TL) структуры представляет собой измерение ее звуковой изоляции. Она определяется как отношение, выраженное в децибелах, мощности звука, падающего на структуру, и мощности звука, передаваемого структурой принимающей стороне. В случае автомобильной структуры, оборудованной акустической частью, потеря при передаче происходит не только за счет наличия части, но и за счет стальной структуры, на которую эта часть устанавливается. Так как важно оценивать способности звукоизоляции автомобильной акустической части независимо от стальной структуры, на которую она устанавливается, вводится вносимая потеря. Вносимая потеря (IL) акустической части, установленной на структуре, определяется как разница между потерей при передаче структуры, оборудованной акустической частью, и потерей при передаче одной структуры:

IL part =TL part+steel -TL steel (дБ).

Вносимая потеря и коэффициент поглощения были имитированы, используя SISAB, программу численного моделирования для вычисления акустической характеристики акустический части, основанную на способе матрицы переноса. Способ матрицы переноса представляет собой способ имитации распространения звука в слоистой среде и описан, например, в BROUARD В. и др., "Универсальный способ моделирования распространения звука в слоистой среде", Journal of Sound and Vibration. 1995, том 193, № 1, стр.129-142.

Краткое описание чертежей

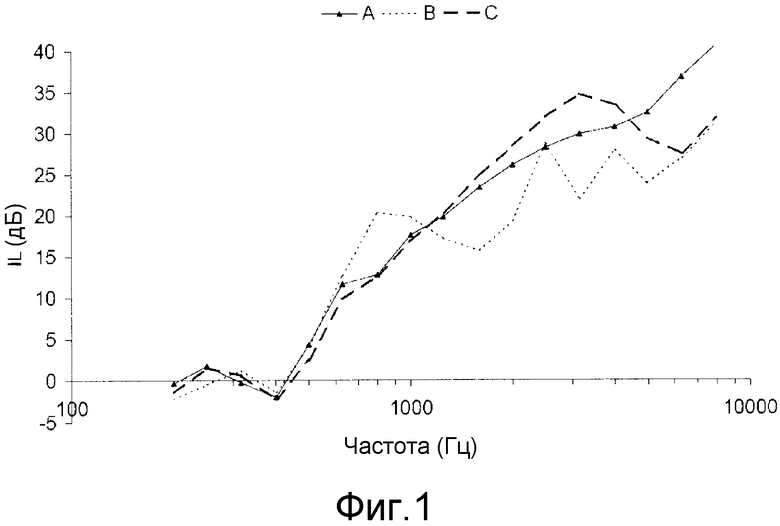

Фиг.1 представляет собой вносимую потерю образцов A-C.

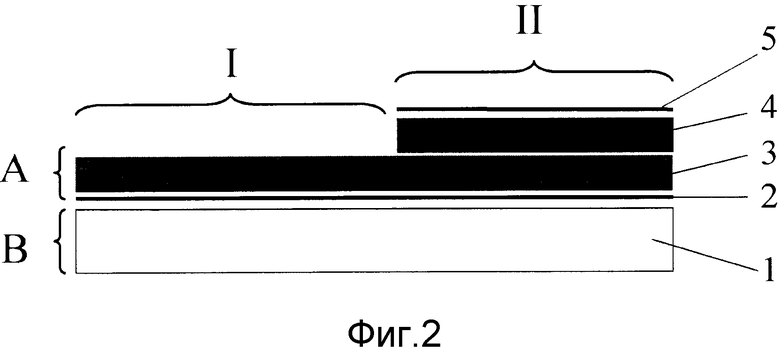

Фиг.2 схематически показывает слои изолирующей части отделки.

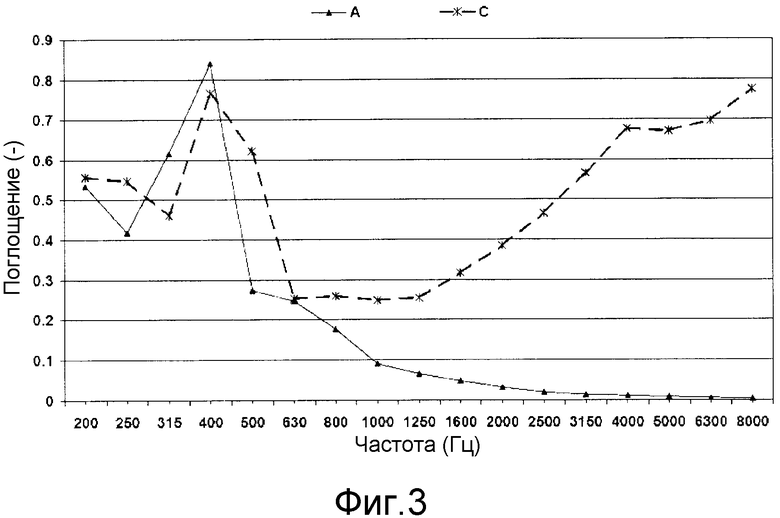

Фиг.3 представляет собой поглощение сравнительных образца A и образца С. Те же образцы, что на фиг.1.

Фиг.4 представляет собой пример внутреннего щитка части отделки с звукоизолирующими областями и звукопоглощающими областями.

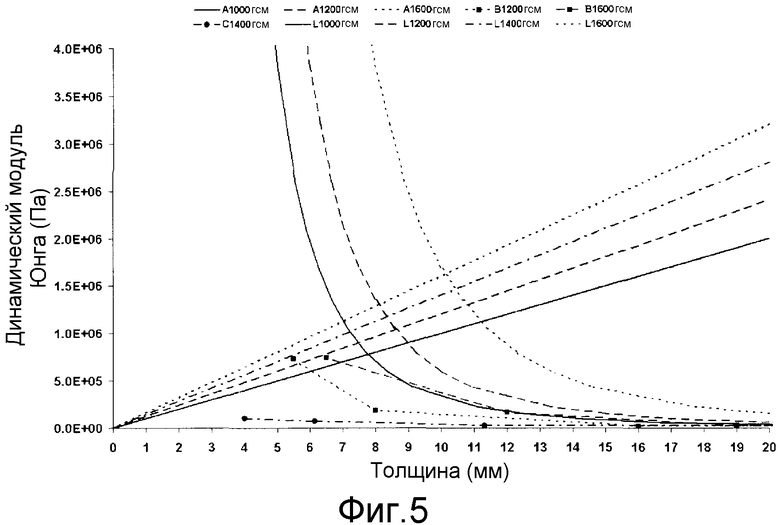

Фиг.5 представляет собой график динамического модуля E в отношении к удельному весу и толщине пористого волокнистого слоя.

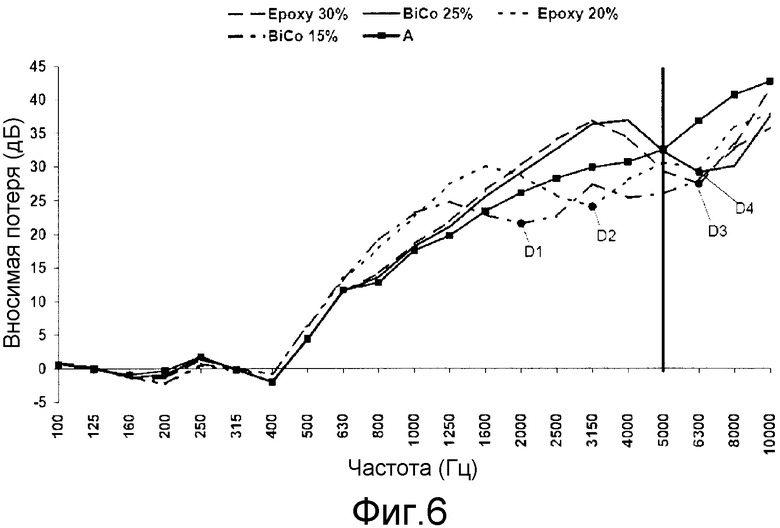

Фиг.6 представляет собой сравнение вносимой потери для различных образцов.

Примеры

Фиг.1 показывает кривые вносимой потери (IL) сравнительных образцов A-B и образца С. Показанная имитированная вносимая потеря представляет собой потерю при передаче системы, образованной мультислоем и стальной пластиной, на которую он накладывается, минус потеря при передаче самой стальной пластины.

Вносимая потеря и поглощение звука различных многослойных конструкций подавления шума известного уровня техники были имитированы, используя измеренные параметры материала, и сравнены с вносимой потерей и поглощением звука мультислоем для подавления шума согласно изобретению. Все образцы имеют одинаковую полную толщину 25 (мм).

Сравнительный образец A представляет классические системы масса-пружина со слоем массы, образованным материалом тяжелого слоя EPDM 1 (кг/м2), и введенной пеной в качестве разъединяющего слоя. Полный удельный вес образца A составлял 2370 (г/м2).

Сравнительный образец В изготовлен согласно принципам EP 1428656, который раскрывает многослойную структуру, содержащую разъединяющий слой пены и верхний волокнистый слой с пленкой между обоими слоями. Верхний волокнистый слой представляет собой пневмоуложенный мягкий слой войлока с удельный весом 1000 (г/м2), толщиной 6 (мм) и AFR 1000 (Нсм-3). Полный удельный вес мультислоя составляет 2150 (г/м2). Был измерен динамический модуль Юнга волокнистого слоя и составил около 70000 (Па). Согласно данному уравнению, этот волокнистый слой будет иметь частоту излучения в области около 1700 (Гц). Используемая пленка имеет толщину 0,06 (мм) и является непроницаемой. Разъединяющий слой представляет собой введенную пену с удельным весом 1100 (г/м2).

Образец С был изготовлен согласно изобретению и содержит такой же разъединяющий слой и слой пленки, что и сравнительный образец B. Пористый волокнистый слой поверх слоя пленки был выполнен из сжатого жесткого слоя войлока с удельным весом 900 (г/м2), толщиной 3 (мм) и динамическим модулем Юнга 550000 (Па). Согласно данному уравнению, этот пористый волокнистый слой будет иметь частоту излучения в области около 7100 (Гц).

Образец A представляет собой классическую систему масса-пружина с удельным весом для тяжелого слоя 1 (кг/м2). Изолирующая способность является высокой в пределах большого диапазона частот, и, в связи с этим, этот образец представляет предпочтительную систему для подавления шума в автомобиле, однако, эта система является слишком тяжелой. Более того, материал, обычно используемый для тяжелого слоя, в этом случае EPDM, трудно повторно использовать. В показателях полного подавления шума классическая система масса-пружина - A - все же лучше, так как в сравнительном образце В верхний слой войлока имеет частоту излучения около 1700 (Гц), что подвергает риску работоспособность изоляции мультислоя. Это видно на фиг.1 на кривой IL сравнительного образца В падением в 1/3 октавной полосы частот с центром в 1600 (Гц), что представляет собой полосу частот, включающую частоту излучения верхнего слоя войлока, используемого для этого образца.

Далее, было обнаружено, что увеличивая динамическую жесткость материала, образующего верхний пористый волокнистый слой, в частности, увеличивая его жесткость на сжатие во внеплоскостном направлении слоя, частота излучения слоя может быть сдвинута в более высокую частоту.

Выбирая динамический модуль Юнга волокнистого материала, образующего пористый волокнистый слой таким образом, что частота излучения слоя лежит вне диапазона частот, где шум необходимо подавлять, слой будет вести себя, при установке поверх тонкого защитного слоя, как слой массы системы масса-пружина в пределах желаемого диапазона частот.

Образец С, например, имеет пористый волокнистый слой наверху слоя пленки, выполненный со сжатым жестким слоем войлока с удельным весом 900 (г/м2), толщиной 3 (мм) и динамическим модулем Юнга 550000 (Па). Он показывает вносимую потерю, сравнимую и даже лучшую, чем вносимая потеря сравнительного образца A, классической системы масса-пружина с 1 кг тяжелого слоя. При этом частота излучения проявляется только в виде падения на кривой вносимой потери (IL) в 1/3 октавной полосе в 6300 (Гц). Это намного выше диапазона частот, обычно используемого для подавления шума в транспортном средстве.

Эффект, при котором тонкий защитный слой, соединенный с пористым волокнистым слоем, имеющим динамический модуль Юнга, по меньшей мере, 96·AW·t (Па), может образовывать слой массы классической акустической системы масса-пружина, зависит не только от сжатия пористого волокнистого слоя. Также он может зависеть от типа материала, используемого для такого пористого волокнистого слоя, и от степени связи между компонентами материала, например, между волокнами или смолой и волокнами. В связи с этим, уравнение дает только направление, как выполнять часть отделки согласно изобретению. Действующая частота, на которой в действительности возникает частота излучения пористого волокнистого слоя, может отклоняться от вычисленной частоты, однако, при условии, что она окажется выше, по меньшей мере, 4900 (Гц), она уже не будет мешать подавлению шума, необходимому и, главным образом, желаемому в транспортном средстве. Для других применений необходимый минимальный динамический модуль Юнга может отличаться, однако, специалист в области техники будет способен исправить уравнение, следуя направлению изобретения.

Все оптимизации подавления звука частей отделки, которые представлены в известном уровне техник, направлены на определение сопротивления воздушному потоку, по меньшей мере, поглощающих слоев. Было обнаружено, что для части отделки согласно изобретению излучение в общем и частота излучения особенно верхнего пористого волокнистого слоя не зависят сильно от его сопротивления воздушному потоку. Было обнаружено, что сопротивление воздушному потоку имеет главным образом подавляющее воздействие на наклон кривой потери при передаче в пределах всего измеряемого диапазона частот. Подавляющий эффект увеличивается с увеличением сопротивления воздушному потоку.

Фиг.2 показывает схематическое поперечное сечение части отделки согласно изобретению. Со слоем А массы, содержащим совокупность тонкого защитного слоя 2 и пористого волокнистого слоя 3 согласно изобретению, и со слоем В пружины, содержащим разъединяющий слой 1. Вместе образующие акустическую систему масса-пружина. В области I может соответственно предполагаться использование только звукоизолирующей характеристики. В области II дополнительный поглощающий слой 4 устанавливается поверх пористого волокнистого слоя 3, обеспечивая объеденную звукоизолирующую и поглощающую характеристику этой области. Предпочтительно, дополнительный слой 5 сетки может быть установлен поверх поглощающего слоя 4 для увеличения эффекта поглощения звука еще дополнительно. Также, факт того, что волокнистый слой 3 все же пористый, будет сам по себе давать некоторый эффект поглощения, как показано на фиг.3, сравнивая поглощение сравнительных образцов A и С в 1/3 октавных полос.

Фиг.4 показывает пример внутренней части щитка с двумя отдельными областями, имеющими различные акустические функции, с целью получения оптимизированного компромисса изоляции и поглощения. В общем, нижняя часть внутреннего щитка более пригодна для изоляции (I), так как траектории распространения шума, приходящего от двигателя и передних колес через нижнюю область, более существенны, тогда как верхняя часть щитка (II) более пригодна для поглощения, так как часть изоляции уже обеспечена другими элементами автомобиля, например, приборной панелью. Для достижения полного лучшего подавления звука внутренним щитком части отделки вся часть может быть изготовлена как изоляция со слоем массы согласно изобретению. В области I части отделки на фигуре функция изоляции будет преобладающей. С другой стороны, область II в дополнение также содержит верхний поглощающий слой для увеличения полного эффекта подавления части. Чтобы еще дополнительно увеличить подавление акустического шума, дополнительная сетка может быть установлена на поглотителе в области II в виде стенки. Дополнительный поглотитель может быть установлен на внутреннем щитке в виде одной части или в виде дискретных накладок.

Обычно волокнистый материал изготавливается в виде заготовок, т.е. полуфабрикатов, в которых волокна собираются вместе. Заготовка является целесообразно приближенно однородной. Заготовка образуется из листа материала, имеющего первоначальную толщину, и характеризуется его удельным весом, так как волокна равномерно распределены по области. Когда заготовка образована, например сжатием, она принимает конечную форму. Наконец, получается слой с определенной толщиной. Удельный вес, т.е. вес материала в единицу площади, поддерживается после процесса образования. Из такой же заготовки могут быть получены несколько конечных толщин в зависимости от уровня сжатия.

Модуль Юнга волокнистого материал зависит от нескольких параметров. Во-первых, самих характеристик материала, т.е. состава материала, типа и количества волокон, типа и количества связующих материалов и т.д. В дополнение, для одного и того же набора волокон они зависят от плотности материала, которая связана с толщиной слоя. В связи с этим, для определенного состава войлока модуль Юнга может быть измерен при различных толщинах и, вследствие этого, будет принимать различные значения, обычно увеличивающиеся при уменьшении толщины (для одной и той же первоначальной заготовки).

Данный пористый волокнистый слой будет, согласно изобретению, если его измеренный динамический модуль Юнга, по меньшей мере, равен или выше минимума, необходимого для его создания, действовать в качестве массы в диапазоне частот, который является важным для подавления шума в транспортном средстве, представленного формулой 96·AW·t. Когда это условие выполняется, слой будет действовать при установке тонкого непроницаемого защитного слоя в качестве жесткой массы и будет иметь оптимальную изолирующую характеристику согласно настоящему изобретению.

В связи с этим создание волокнистого пористого слоя, действующего в качестве жесткой массы согласно настоящему изобретению, включает следующие этапы:

1. Выбирают состав войлока и удельный вес.

2. Далее образуют материал с определенной толщиной.

3. Измеряют удельный вес (AW, г/м2) и толщину (t, мм) образованного материала.

4. С помощью Elwis-S измеряют модуль Юнга для образованного образца с толщиной t (измеренный модуль Юнга: Emeas).

5. Вычисляют минимальный необходимый модуль Юнга (Emin) по формуле 96·AW·t, где AW - удельный вес (г/м2), а t - толщина (мм), оба только измеренные.

6. Должно быть проверено, что условие Emeas>Emin выполняется.

Если это условие выполняется, выбор материала считается приемлемым согласно настоящему изобретению, и волокнистый материал может быть использован с определенной толщиной, действуя в качестве жесткой изолирующей массы. В противном случае, выбор должен быть изменен и повторен, начиная с одного из пунктов 1-4, причем параметры (состав войлока, и/или удельный вес, и/или толщина) должны быть изменены.

Далее, вышеописанный процесс дополнительно объясняется примером.

Фиг.5 показывает график динамического модуля Юнга и толщины для изолирующего слоя массы согласно изобретению. В этом случае был взят слой войлока, изготовленный, главным образом, из повторно используемого хлопка с 30% фенольной смолы. Этот материал использовался недавно в качестве разъединителя или поглощающего слоя, главным образом, в многослойных конфигурациях. В настоящее время фенольный связующий материал больше не применяется во внутренних частях для транспортных средств из-за нормативных требований к испарениям внутри автомобиля. Однако этот материал все же может быть использован на внешних частях автомобиля, в области отсека двигателя или в грузовиках. Здесь он выбирается не в качестве ограничивающего образца, а скорее как пример, чтобы показать, как изготавливать материал согласно изобретению.

На фиг.5 линия L1000гсм показывает в качестве функции толщины слоя минимальный динамический модуль Юнга, который пористый волокнистый слой с удельным весом 1000 (г/м2) должен иметь согласно изобретению. Это было вычислено с помощью формулы E=AW·4tv2, где v - 4900 Гц, и он показан далее на фиг.5 в виде прямой линии. Линии L1200гсм, L1400гсм и L1600гсм на том же чертеже показывают схожие данные для удельных весов 1200, 1400 и 1600 (г/м2). Динамический модуль Юнга пористого волокнистого слоя с заданной толщиной и один из этих удельных весов должны быть выше линии, соответствующей его удельному весу, чтобы обеспечивать, что частоты излучения слоя сдвигаются в, по меньшей мере, 4900 Гц и, таким образом, за пределы в первую очередь интересующего диапазона частот для подавления шума в транспортных средствах.

На фиг.5 линия А1000гсм показывает в качестве функции толщины слоя измеренный динамический модуль Юнга слоя изначально хлопкового войлока с 30% фенольной смолы, имеющего удельный вес 1000 (г/м2). На той же фигуре линии A1200гсм, A1600гсм показывают схожие данные для удельных весов 1200 (г/м2) и 1600 (г/м2), соответственно. Динамический модуль Юнга был измерен для некоторых точек, и поведение, которое изображено, было экстраполировано из этих измерений. Этот материал показывает быстрое увеличение динамического модуля Юнга, уже показывающего частоту излучения выше 4900 (Гц) при удельном весе 1000 (г/м2) и толщине около 8 (мм). Однако из-за ограничений пространства эта толщина не будет предпочтительной внутри автомобиля, например, для внутреннего щитка. Несмотря на то, что в теории будет возможно приходить к правому динамическому модулю Юнга со значительно более низкими плотностями, вес пористого волокнистого слоя части отделки больше не будет достаточно гарантировать, что часть может функционировать как хорошо изолирующая часть.

На фиг.5 линия B1200гсм показывает в качестве функции толщины слоя измеренный динамический модуль слоя изначально хлопкового войлочного материала с 30% эпоксидной смолы и удельным весом 1200 (г/м2). Линия B1600гсм показывает схожие данные для случая удельного веса 1600 (г/м2). Динамический модуль Юнга был измерен для некоторых точек, и поведение, которое изображено, было экстраполировано из этих измерений. Если сравнивать эти данные с данными для войлока с фенольной смолой, обсуждаемого выше, тогда ясно видно, что связующий материал имеет влияние на жесткость на сжатие материала и в результате на динамический модуль Юнга при определенном удельном весе и толщине.

Линия C1400гсм показывает в качестве функции толщины слоя динамический модуль слоя изначально хлопкового войлочного материала с 15% двухкомпонентных связующих волокон, имеющего удельный вес 1400 (г/м2). Динамический модуль Юнга был измерен для некоторых точек, и поведение, которое изображено, было экстраполировано из этих измерений.

Во втором наборе образцов воздействие связующего материала, в частности типа и количества связующего материала, рассматривается более подробно.

Образец EPOXY30% хлопкового войлока с 30% эпоксидной смолы с измеренным удельным весом 1090 (г/м2) и толщиной 2,7 (мм) был обнаружен имеющим измеренный динамический модуль Юнга 5,55E5 (Па), таким образом, выше требуемого модуля Юнга, который вычислен согласно изобретению.

Образец EPOXY20% хлопкового войлока с 20% эпоксидной смолы с измеренным удельным весом 1450 (г/м2) и толщиной 4 (мм) был обнаружен имеющим измеренный динамический модуль Юнга 2,2E5 (Па), таким образом, значительно ниже требуемого модуля Юнга, который вычислен согласно изобретению.

Образец BICO25% хлопкового войлока с 25% двухкомпонентных связующих волокон с измеренным удельным весом 1040 (г/м2) и толщиной 2,1 (мм) был обнаружен имеющим динамический модуль Юнга 5,08E5 (Па), таким образом, значительно выше требуемого модуля Юнга, который вычислен согласно изобретению.

Образец BICO15% хлопкового войлока с 15% двухкомпонентных связующих волокон с измеренным удельным весом 1280 (г/м2) и толщиной 4 (мм) был обнаружен имеющим динамический модуль Юнга 9,91E4 (Па), таким образом, значительно ниже требуемого модуля Юнга, который вычислен согласно изобретению.

В дополнение, для этих образцов была имитирована вносимая потеря (IL). Фиг.6 показывает имитируемую вносимую потерю образцов в сравнении толстых образцов 25 (мм) с определенным выше верхним слоем, пленкой 70 (мкм) и оставшейся толщиной, покрытой пеной в качестве разъединителя.

Кривая изоляции образца A, который представляет собой классические системы масса-пружина с удельным весом для ранее введенного тяжелого слоя 1 (кг/м2), здесь также используется в качестве контрольного образца.

Измеренная и вычисленная частоты излучения для верхних пористых волокнистых слоев образцов проявляются в виде падения D на кривых IL. Для образцов EPOXY25% и BICO15% обнаруженная частота излучения составила 3150 (Гц) (D2) и 1600 (Гц) (D1), обе в интересующей области для подавления звука в автомобиле. Тогда как частоты излучения EPOXY30% и BICO20% были обнаружены, обе около 6300 (Гц) (D3 и D4), выходящими за пределы интересующей области для автомобильной промышленности.

Удивительно, получен эффект изоляции, который не сильно относится к AFR верхнего слоя. С другой стороны, было обнаружено, что ведущий фактор для получения устойчивой изоляции без какого-либо эффекта падения в интересующем диапазоне частоты, например, для применений в автомобиле, представляет собой модуль Юнга верхнего слоя согласно изобретению.

Когда толщина верхнего слоя изменяется, и AFR, и модуль Юнга изменяются, причем, в общем, и AFR, и модуль Юнга увеличиваются при уменьшении толщины слоя. Однако значение каждого из этих параметров относится к характеристикам материала. AFR и модуль Юнга, а также другие акустические и механические параметры пористого материала являются функцией не только толщины.

В качестве примера сравниваются AFR двух сравниваемых войлочных материалов с одной и той же толщиной. "Пневмоуложенный" войлок, обычно используемый для автомобильного применения с удельным весом 1000 г/м2, показывает AFR 3200 Нсм-3 при приблизительно 2,5 мм. Тот же материал с толщиной 6 мм показывает AFR 1050 Нсм-3. При сравнении с "иглопробивным" войлоком, обычно используемым для автомобильных применений, имеющим приблизительно такой же удельный вес 1000 г/м2, показывает AFR 220 Нсм-3 при приблизительно 6 мм. При одинаковой толщине два материала имеют различные AFR. Два войлока главным образом отличаются тем, как волокна обрабатываются для образования слоя материала, и это имеет влияние на AFR.

Такое же соображение применимо для модуля Юнга: для каждого материала модуль Юнга увеличивается при уменьшении толщины, однако, два различных материала при одинаковой толщине необязательно имеют одинаковое значение модуля Юнга и могут характеризоваться очень отличающимися модулями Юнга, в зависимости, главным образом, от их состава и от способа их изготовления.

Более того, AFR и модуль Юнга являются независимыми параметрами, причем первый связан с акустическими характеристиками материала, а второй связан с механическими характеристиками материала. Как пример, два материала с одинаковым AFR (связанным, например, с подобным распределением волокон в материалах) могут иметь различный модуль Юнга (связанный, например, с различным количеством связующих материалов в материале) и, в связи с этим, различные характеристики (см., например, фиг.5 и 6).

Как также может быть видно из материалов, показанные определенные материалы не пригодны для образования слоя массы согласно изобретению, в основном, так как они должны быть сжаты до толщины, которую уже невозможно достичь или ценой крайне высоких сил давления, делая этот процесс уже нерентабельным. Однако, регулированием отношения связующего материала к волокнистому материалу, используемого связующего материала и удельного веса и/или толщины возможно изготавливать материалы, пригодные для использования в качестве пористого волокнистого слоя массы согласно изобретению.

Звукоизолирующая часть отделки либо в качестве изоляции, либо в качестве объединенных изоляции и поглотителя с акустическими характеристиками массы-пружины со слоем массы, содержащим пористый волокнистый слой с динамическим модулем Юнга E, по меньшей мере, 96·AW·t (Па), наверху непроницаемого тонкого защитного слоя, причем защитный слой находится между волокнистым слоем и разъединяющим слоем и все слои наслоены друг на друга, может быть использована в автомобиле, например, в качестве внутреннего щитка, который описан ранее. Однако она также может быть использована в качестве напольного покрытия, в итоге, с декоративным слоем или слоем коврика наверху, причем слой коврика предпочтительно представляет собой пористую систему, например, ворсовый коврик или нетканый коврик. Также она может быть использована во внешнем или внутреннем вкладыше колес. Все применения могут осуществляться в транспортном средстве, например автомобиле или грузовике.

Обозначения на чертежах

I. Изолирующая область.

II. Объединенная изолирующая и поглощающая область.

А. Слой массы, содержащий, по меньшей мере,

1. пористый волокнистый слой,

2. тонкий защитный слой.

В. Слой, содержащий, по меньшей мере,

3. разъединяющий слой.

Дополнительные слои:

4. поглощающий слой,

5. слой сетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМОБИЛЬНАЯ ЧАСТЬ ОТДЕЛКИ ДЛЯ ИЗОЛЯЦИИ И ПОГЛОЩЕНИЯ ЗВУКА | 2011 |

|

RU2549581C2 |

| ДЕТАЛЬ ОТДЕЛКИ САЛОНА АВТОМОБИЛЯ, ОСЛАБЛЯЮЩАЯ ШУМ | 2011 |

|

RU2549214C1 |

| СВЕРХЛЕГКИЙ МНОГОФУНКЦИОНАЛЬНЫЙ ЗВУКОИЗОЛЯЦИОННЫЙ КОМПЛЕКТ | 1997 |

|

RU2198798C2 |

| СИСТЕМА ЗВУКОИЗОЛЯЦИИ, В ЧАСТНОСТИ, ДЛЯ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2606651C2 |

| ВИБРОДЕМПФИРУЮЩИЙ ЗВУКОИЗОЛИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2595274C1 |

| Шкив коленчатого вала для привода вспомогательных агрегатов поршневой машины | 2016 |

|

RU2647781C2 |

| ПРИМЕНЕНИЕ ОРИЕНТИРОВАННОГО КОЛЛАГЕНОВОГО РЕТИКУЛЯРНОГО ПОРОПЛАСТА В КАЧЕСТВЕ ТЕПЛОИЗОЛИРУЮЩЕГО, ТЕРМОРЕГУЛИРУЮЩЕГО И ЗВУКОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2006 |

|

RU2326214C2 |

| ИНТЕГРАЛЬНАЯ ШУМОИЗОЛЯЦИОННАЯ СТРУКТУРА КАБИНЫ И/ИЛИ ПАССАЖИРСКОГО САЛОНА ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2270767C2 |

| КОМПЛЕКС КОЧЕТОВА ДЛЯ АКУСТИЧЕСКОЙ ЗАЩИТЫ ОПЕРАТОРА | 2013 |

|

RU2547524C1 |

| ШУМОЗАЩИТНЫЙ ЭКРАН | 2015 |

|

RU2604615C2 |

Изобретение относится к автомобильной части отделки для подавления шума в транспортном средстве. Заявлена звукоизолирующая часть отделки с акустическими характеристиками масса-пружина со слоем массы и разъединяющим слоем, в которой слой массы состоит из пористого волокнистого слоя и непроницаемого тонкого защитного слоя, причем непроницаемый тонкий защитный слой находится между пористым волокнистым слоем и разъединяющим слоем, и все слои наслоены друг на друга, причем пористый волокнистый слой имеет динамический модуль Юнга (Па), по меньшей мере, (96·AW·t), где AW - удельный вес (г/м2), а t - толщина (мм) пористого волокнистого слоя. Техническим результатом является получение звукоизолирующей части отделки, обеспечивающей более эффективное подавление шума в транспортном средстве. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Звукоизолирующая часть отделки с акустическими характеристиками масса-пружина, содержащая слой массы и разъединяющий слой, отличающаяся тем, что слой массы состоит из пористого волокнистого слоя (1) и непроницаемого тонкого защитного слоя (2), при этом непроницаемый тонкий защитный слой расположен между пористым волокнистым слоем и разъединяющим слоем (3), причем все слои наслоены друг на друга, при этом пористый волокнистый слой имеет динамический модуль Юнга (Па), по меньшей мере, (96·AW·t), где AW - удельный вес (г/м2), а t - толщина (мм) пористого волокнистого слоя.

2. Звукоизолирующая часть отделки по п.1, отличающаяся тем, что удельный вес AW пористого волокнистого слоя (1) имеет значение от 500 до 2000 (г/м2).

3. Звукоизолирующая часть отделки по п.1, отличающаяся тем, что толщина t пористого волокнистого слоя (1) имеет значение от 1 до 10 (мм).

4. Звукоизолирующая часть отделки по п.1, отличающаяся тем, что, по меньшей мере, частично дополнительный поглощающий слой установлен на пористый волокнистый слой.

5. Звукоизолирующая часть отделки по п.4, отличающаяся тем, что, по меньшей мере, поглощающий слой покрыт слоем сетки.

6. Звукоизолирующая часть отделки по п.1, отличающаяся тем, что непроницаемый тонкий защитный слой имеет толщину, по меньшей мере, 40 (мкм), предпочтительно около 60-80 (мкм).

7. Звукоизолирующая часть отделки по п.1, отличающаяся тем, что пористый волокнистый слой (1), по меньшей мере, частично покрыт слоем сетки.

8. Звукоизолирующая часть отделки по п.1, отличающаяся тем, что на пористом волокнистом слое (1) установлен декоративный слой или ковровый слой, предпочтительно ворсовый коврик или нетканый коврик.

9. Применение звукоизолирующей части отделки как изоляции или объединенных изоляции и поглотителя по одному из предыдущих пунктов в качестве автомобильной части отделки, такой как внутренний щиток, напольное покрытие или вкладыш колес на транспортном средстве, например легковом автомобиле или грузовике.

| ХОЛОДНАЯ МАСТИКА ДЛЯ ГИДРОИЗОЛЯЦИИ И АНТИКОРРОЗИОННОЙ ЗАЩИТЫ | 1999 |

|

RU2159786C1 |

| US 20050103564 A1, 19.05.2005 | |||

| US 2008073146 A1, 27.03.2008 | |||

| Способ очистки оловосодержащих материалов | 1971 |

|

SU384420A1 |

| Узел соединения межлюковой перемычки с бортовым перекрытием судна | 1986 |

|

SU1428656A1 |

Авторы

Даты

2015-09-27—Публикация

2011-03-09—Подача