Область техники

Настоящее изобретение относится способу получения длинноволоконного нетканого материала, изготовленного из смолы, содержащей полифениленсульфид (далее также сокращенно называемый «ПФС») в качестве основного компонента. Более точно, настоящее изобретение относится к способу получения длинноволоконного нетканого материала, изготовленного из смолы, которая содержит ПФС в качестве основного компонента (далее также называемого «ПФС длинноволоконный нетканый материал»), с помощью упрощенных стадий при устойчивом поведении. Такой длинноволоконный нетканый материал не имеет усадки по ширине и складок, которые могут быть вызваны термической усадкой во время термического связывания нетканых холстов.

Уровень техники

ПФС смола имеет прекрасные свойства, включая термостойкость, стойкость к химическому воздействию, огнестойкость и электрическое сопротивление, и, следовательно, ее особенно полезно использовать в инженерных пластиках, пленках, текстильных изделиях, нетканых материалах и т.д. В частности, ПФС длинноволоконные материалы, как ожидают, следует применять в таких промышленных вариантах применения, как термостойкие фильтры, электроизоляционные материалы и клеточные сепараторы, за счет полноценного использования их свойств.

С другой стороны, ПФС длинноволоконные материалы имеют недостатки, включающие плохую стабильность размеров относительно нагревания и большую термическую усадку волокна или нетканого материала. До настоящего времени были сделаны различные предложения по разработке методики для улучшения стабильности размеров волокна или нетканого материала относительно нагревания.

Например, один из предложенных способов получения длинноволоконного материала включает прядение ПФС смолы в волокно путем формования волокна с эжектированием высокоскоростным потоком воздуха с производством тканевой структуры; вытягивание ее при температуре стеклования или выше и тиснение материала предпочтительно после биаксиального вытягивания (см. патентный документ 1). Кроме того, другой предложенный способ получения длинноволоконного материала включает прядение ПФС смолы путем формования волокна с эжектированием высокоскоростным потоком воздуха; проведение временного связывания полученной тканевой структуры при первой температуре кристаллизации или меньше и затем проведение конечного связывания материала после нагревании при первой температуре кристаллизации или более высокой температуре при натяжении (см. патентный документ 2). Однако по сравнению со способом получения нетканого материала из обычной смолы, такой как поли(сложный)эфир или полипропилен, способ получения нетканого материала из ПФС смолы путем формования волокна с эжектированием высокоскоростным потоком воздуха требует оборудования для термообработки для термического вытягивания или термообработки нетканого холста или структуры ткани при натяжении. Таким образом, способ имеет недостаток в том, что процесс является сложным и многостадийным, требующим больших инвестиций на оборудование, что приводит к повышению энергопотребления.

Кроме того, есть другое предложение, чтобы сделать оборудование для термообработки ненужным за счет улучшения стабильности размеров на стадии прядения ПФС смолы. Например, в качестве методики улучшения за счет обращения к исходным материалам есть предложенный способ улучшения термической стабильности размеров путем сополимеризации ПФС смолы с трихлорбензолом и затем прядения и вытягивания сополимеризованного продукта (см. патентный документ 3). Однако такое предложение имеет недостаток в том, что сополимеризация с трихлорбензолом вызывает снижение пригодности для прядения и часто имеет место обрывность нити во время прядения и вытягивания, что в результате приводит к недостаточной надежности получения.

В качестве методики для улучшения процесса прядения есть предложенный способ получения термостойкого нетканого материала с ограниченной термической усадкой путем прядения ПФС смолы при высокой скорости прядения от 7000 до 11000 м/мин, чтобы улучшить кристалличность волокон без вытягивания или термообработки при натяжении (см. патентный документ 4). В этом способе, однако, высокоскоростное прядение вызывает увеличение деформации волокон. Следовательно, волокна имеют тенденцию часто разрушаться, так как волокна не выдерживают деформацию. Кроме того, имеет место повышение энергопотребления, так как необходим большой объем сжатого воздуха. Кроме того, существует другой предложенный способ получения скрепленного при прядении ПФС нетканого материала за счет использования воздуха, нагретого до температуры от 80 до 100°С, чтобы вытянуть ПФС смолу при скорости потока сжатого воздуха от 300 до 3000 м/мин (см. патентный документ 5). В таком способе, однако, скорость прядения, как предполагают, составляет меньше чем 3000 м/мин относительно скорости потока сжатого воздуха. Таким образом, из-за недостаточной стабильности размеров существует необходимость проведения термообработки при натяжении в качестве пост-обработки, несмотря на прекрасную стабильность прядения.

Таким образом, до настоящего времени не был предложен способ получения ПФС длинноволоконного нетканого материала с прекрасной стабильностью размеров путем упрощенных стадий с надежной пригодностью для прядения.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1. Японская опубликованная нерассмотренная патентная заявка (Kokai) № 2005-154919.

Патентный документ 2. Японская опубликованная нерассмотренная патентная заявка (Kokai) № 2008-223209.

Патентный документ 3. Японский патент № 2890470.

Патентный документ 4. WO 2008/035775 (Примеры).

Патентный документ 5. Китайская опубликованная патентная заявка № 101532212.

Суть изобретения

Проблемы, решаемые с помощью изобретения

Цель настоящего изобретения состоит в создании ПФС длинноволоконного нетканого материала с прекрасной стабильностью размеров относительно нагревания с помощью упрощенных стадий с надежной пригодностью для прядения, без воздействия на холст нетканого материала термообработки при пост-обработке.

Средства решения проблем

Более точно, настоящее изобретение предлагает способ получения длинноволоконного нетканого материала, отличающийся проведением последовательно следующих стадий (а)-(с):

(а) стадия плавления смолы, содержащей полифениленсульфид в качестве основного компонента, выгрузки смолы из фильеры, отверждения полученных элементарных нитей путем охлаждения и вытягивания смолы путем протягивания из эжектора при скорости прядения 3000 м/мин или больше с проведением термообработки смолы, пока она перемещается к выходному отверстию эжектора, с получением длинного волокна;

(b) стадия сбора длинного волокна на движущейся сетке с формированием нетканого холста и

(с) стадия проведения термического связывания полученного нетканого холста.

Положительные эффекты настоящего изобретения

В соответствии с настоящим изобретением ПФС длинноволоконный нетканый материал с прекрасной стабильностью размеров относительно нагревания получают с помощью упрощенных стадий с надежной пригодностью для прядения, не подвергая нетканый холст термообработке при пост-обработке.

Краткое описание чертежей

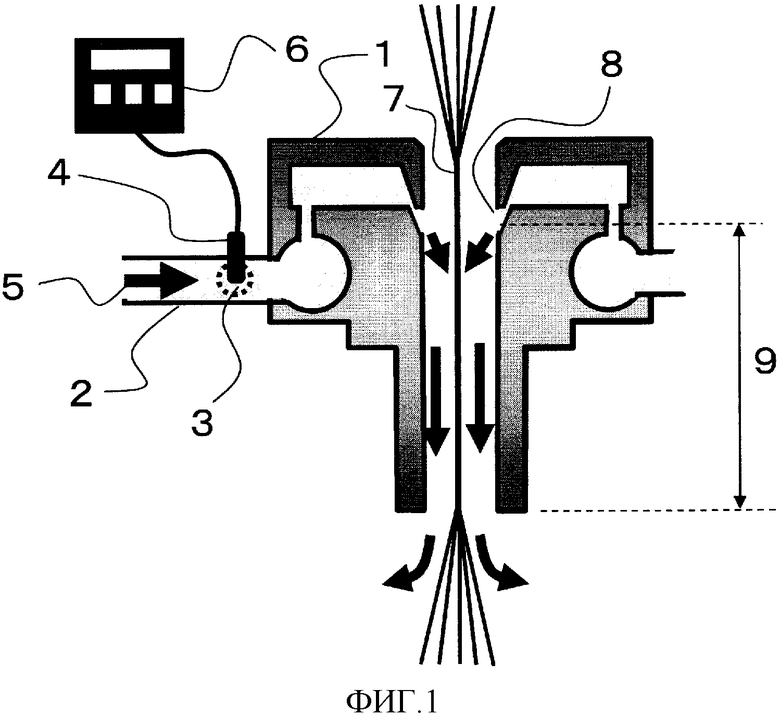

ФИГ. 1 представляет собой типичное поперечное сечение эжектора для осуществления настоящего изобретения.

Описание вариантов осуществления изобретения

В способе получения длинноволоконного нетканого материала настоящего изобретения используют способ формования волокна с эжектированием высокоскоростным потоком воздуха, в котором смолу плавят, выгружают из фильеры и отверждают путем охлаждения с получением элементарной нити, которую протягивают и вытягивают с помощью эжектора, собирают на движущейся сетке с формированием нетканого холста и затем подвергают термическому связыванию. Из операций описанного выше способа с эжектированием высокоскоростным потоком воздуха настоящего изобретения стадии до вытягивания определяют как стадию (а).

Смола, используемая в настоящем изобретении, содержит ПФС в качестве основного компонента. ПФС представляет собой полимер, который содержит фениленсульфидное звено, такое как п-фениленсульфидное звено и м-фениленсульфидное звено, в качестве повторяющегося звена. В частности, по существу линейный полимер, содержащий 90% мол. или больше п-фениленсульфидного звена, является предпочтительным с точки зрения термостойкости и приемлемости для прядения.

В ПФС предпочтительно, чтобы трихлорбензол по существу не был сополимеризован. Это связано с тем, что трихлорбензол имеет три или более галогеновых заместителей на бензольное кольцо и его сополимеризация дает ПФС с разветвленной структурой, что приводит к тому, что приемлемость для прядения ПФС смолы становится плохой и волокно часто рвется во время прядения и вытягивания. Степень в которой трихлорбензол по существу не сополимеризован, предпочтительно составляет 0,05% мол. или меньше, более предпочтительно 0,01% мол. или меньше.

Содержание ПФС в смоле предпочтительно составляет 85% масс. или больше, более предпочтительно 90% масс. или больше, еще предпочтительнее 95% масс. или больше с точки зрения термостойкости, стойкости к химическому воздействию и т.д. Далее смола, содержащая ПФС в качестве основного компонента и используемая в настоящем изобретении, называется «ПФС смолой».

Кроме того, ПФС смола может содержать, пока эффекты настоящего изобретения не ослабевают, кристаллообразующий агент, снижающий блеск агент, пигмент, противогрибковый агент, противомикробный агент, антипирен, гидрофилизирующий агент или подобные добавки.

Кроме того, ПФС смола, используемая в настоящем изобретении, предпочтительно имеет индекс текучести расплава (далее также используют сокращение ИТР («MFR»)) от 100 до 300 г/10 мин при измерении в соответствии со стандартом ASTM D-1238-70 (при температуре измерения 315,5°С и нагрузке измерения 5 кг). ИТР 100 г/10 мин или больше, более предпочтительно 140 г/10 мин или больше обеспечивает смолу, имеющую соответствующую текучесть, предотвращает повышение противодавления фильеры во время прядения из расплава и также предупреждает обрывность волокна во время протягивания и вытягивания. С другой стороны, за счет ИТР 300 г/10 мин или меньше, более предпочтительно 225 г/10 мин или меньше расплав может иметь подходящую высокую степень полимеризации или молекулярную массу, чтобы обеспечить прочность или термостойкость, достаточно высокие для практического применения.

Температура прядения для плавления и прядения ПФС смолы предпочтительно составляет от 290 до 380°С, более предпочтительно от 300 до 360°С, еще предпочтительнее от 310 до 340°С. За счет поддержания температуры прядения в пределах приведенного выше интервала расплавленное состояние может быть стабилизировано для получения прекрасной надежности прядения.

Конфигурация поперечного сечения волокна, изготовленного из ПФС смолы (также называемого «ПФС волокном»), может быть, например, любой конфигурацией из круглой, полой круглой, плоской, многоугольной и многолепестковой (например, Х- или Y-) конфигурации.

Способы, которые могут быть приспособлены для охлаждения элементарных нитей из ПФС волокон, выгруженных из фильеры, включают, например, способ сильного продувания охлаждающего воздуха на элементарную нить, способ естественного охлаждения элементарных нитей при обычной температуре вокруг элементарной нити, способ регулирования расстояния между фильерой и эжектором или их комбинацию. Кроме того, условия охлаждения соответствующим образом подгоняют и прикладывают с учетом количества выгрузки на отверстие фильеры, температуры прядения, окружающей температуры и т.д.

На стадии (а) настоящего изобретения важно, чтобы элементарная нить, которая была отверждена путем охлаждения, была протянута и вытянута, подвергаясь при этом термообработке, пока она перемещается к выходному отверстию эжектора. За счет этого стабильность размеров ПФС волокна может быть улучшена. Следовательно, нет необходимости подвергать нетканые холсты термообработке при пост-обработке, которую обычно проводят для стабилизации размеров. Таким образом, собранные нетканые холсты могут быть сразу же подвергнуты термическому связыванию. Чтобы нетканые холсты имели высокую термическую стабильность размеров, с тем чтобы их можно было сразу же подвергнуть термическому связыванию без термообработки при пост-обработке, длинное волооко имеет усадку при кипячении предпочтительно 20% или меньше, более предпочтительно 15% или меньше, еще предпочтительнее 10% или меньше. Если усадка при кипячении длинного волокна превышает 20%, усадка по ширине нетканого холста во время термического связывания становится большой и стадия термического связывания имеет тенденцию становиться затрудненной из-за усадки/отверждения и образования складок.

Не ясно, как приведенные выше величины приводят к повышению стабильности размеров ПФС волокна при нагревании. Термообработка в процессе от отверждения путем охлаждения до вытягивания, где внутренняя структура (например, кристаллическая/некристаллическая форма и ориентация) ПФС волокна резко меняется, может эффективно стимулировать образование кристаллической структуры, которая вносит вклад в улучшение стабильности размеров.

В этом случае, однако, это не только повышение степени кристалличности. Обычно, как описано в приведенном выше патентном документе 4, считают, что для термической стабильности размеров ПФС длинноволоконного нетканого материала требуется кристалличность 25% или больше. Напротив, ПФС волокно, полученное с помощью способа получения настоящего изобретения, имеет хорошую термическую стабильность размеров, даже если кристалличность составляет меньше чем 25%. Обычно ПФС волокна с более низкой кристалличностью имеют более крупные некристаллические части и имеют более низкую термическую стабильность размеров, тогда как волокна с более высокой кристалличностью имеют более мелкие некристаллические части и хуже с точки зрения характеристик термического связывания. Напротив, ПФС волокно, полученное способом получения настоящего изобретения, имеет значительное преимущество, обладая как высокой термической стабильностью размеров, так и хорошими термическими характеристиками.

ПФС волокно, полученное на стадии (а), предпочтительно имеет кристалличность 5% или больше и меньше чем 25%. В случае кристалличности меньше чем 25%, более предпочтительно 23% или меньше, еще предпочтительнее меньше чем 23%, еще предпочтительнее 20% или меньше, еще предпочтительнее меньше чем 20% или меньше полученный ПФС длинноволоконный нетканый холст будет иметь улучшенные характеристики связывания в случае термического связывания и высокую механическую прочность, сохраняя при этом требуемое количество аморфных частей. С другой стороны, требуемое количество кристаллов можно сохранять путем регулирования кристалличности до 5% или больше, предотвращая усадку по ширине и складки нетканого холста, плавление волокна при термическом связывании, пробивание отверстий в нетканом холсте во время термокомпрессионного связывания с помощью валков для термического тиснения.

В качестве средств проведения термообработки элементарных нитей, отвержденных путем охлаждения, до выходного отверстия эжектора доступные способы включают, например, нагревание элементарных нитей, пока их вводят в эжектор, с помощью инфракрасного нагревателя или горячей плитки, нагревание главного корпуса эжектора, нагревание сжатого воздуха, который выдувают из эжектора, чтобы протянуть и вытянуть элементарную нить. Из них предпочтительным способом является способ нагревания сжатого воздуха из эжектора, так как это может нагревать каждую элементарную нить относительно равномерно.

В случае использования нагретого сжатого воздуха в качестве средства термообработки элементарных нитей температура воздуха предпочтительно составляет 100°С или больше и меньше, чем температура плавления ПФС смолы. Сжатый воздух, нагретый до температуры 100°С или больше, более предпочтительно 120°С или больше, еще предпочтительнее 160°С или больше, еще предпочтительнее 200°С или больше может привести к эффективному нагреванию элементарных нитей из ПФС волокон, эффективному приданию термической стабильности ПФС волокнам. Следовательно, нетканый холст может быть защищен от усадки по ширине и складок из-за термической усадки, когда его подвергают термическому связыванию. Кроме того, за счет регулировки температуры сжатого воздуха до температуры меньше, чем температура плавления ПФС смолы, элементарные нити, которые протягивают и вытягивают, могут быть защищены от плавления. В данном случае температура плавления ПФС смолы обычно составляет от 278 до 285°С.

Температура сжатого воздуха, определенная в данном случае, представляет собой ни предварительно заданную температуру устройства для нагревания сжатого воздуха, ни температуру поверхности трубопровода или др. для подачи сжатого воздуха, а представляет собой фактическую температуру сжатого воздуха непосредственно перед введением в эжектор. На ФИГ. 1, в качестве типичного аспекта настоящего изобретения, эжектор 1 соединен с подводящим трубопроводом сжатого воздуха 2, который может подавать сжатый воздух в эжектор. Сжатый воздух 5, поданный из подводящего трубопровода сжатого воздуха 2, продувают на элементарные нити 7 в прядущем движении, пока элементарные нити 7 протягивают и вытягивают. Датчик температуры 4 термометра 6 помещают в положение 3 для измерения температуры непосредственно перед введением сжатого воздуха в эжектор 1 через подводящий трубопровод сжатого воздуха 2. Следовательно, температуру сжатого воздуха 5 измеряют во время прядущего движения элементарных нитей 7 в эжекторе 1.

В качестве средства нагревания сжатого воздуха предпочтительно нагревание воздуха до желаемой температуры с использованием калорифера.

В качестве конфигурации фильеры или эжектора могут быть использованы различные формы, такие как круглая форма или прямоугольная форма. Однако комбинация прямоугольной насадки и прямоугольного эжектора предпочтительна с той точки зрения, что используемое количество сжатого воздуха является сравнительно небольшим и соединение сплавлением или абразивный износ между элементарными нитями не будет иметь места в значительной степени.

Что касается размеров эжектора для использования нагретого сжатого воздуха, то расстояние 9 от воздушного зазора 8, отверстие сопла для сжатого воздуха 5 до выходного отверстия главного корпуса эжектора 1 (далее называют длиной эжектора) предпочтительно составляет 10 см или больше. Длина эжектора 10 см или больше, более предпочтительно 20 см или больше дает возможность эффективно подвергать ПФС термообработке. Верхняя граница длины эжектора предпочтительно составляет 200 см или меньше с точки зрения волокносоздающих свойств элементарных нитей.

Важно, чтобы скорость прядения на стадии (а) составляла 3000 м/мин или больше. Скорость прядения составляет 3000 м/мин или больше, более предпочтительно 3500 м/мин, более предпочтительно 4000 м/мин или больше. Улучшение термической стабильности размеров может быть достигнуто с помощью описанной выше термообработки. С другой стороны, хотя верхняя граница особенно не ограничена, скорость прядения предпочтительно составляет меньше чем 6000 м/мин. Скорость прядения меньше чем 6000 м/мин дает возможность элементарным нитям, выгружаемым из фильеры, быть деформированными гладко во время вытягивания, чтобы предупредить обрывность волокна. Таким образом, элементарные нити могут быть произведены стабильно. Кроме того, энергопотребление воздуха, поданного в эжектор, можно сэкономить.

Средняя тонина элементарного волокна ПФС волокон предпочтительно составляет от 0,5 до 10 дтекс. За счет доведения средней тонины элементарного волокна до 0,5 дтекс или больше, более предпочтительно до 1 дтекс или больше, более предпочтительно до 2 дтекс или больше пригодность для прядения волокна может быть сохранена и можно предупредить частые случаи обрывности волокна. Кроме того, за счет доведения средней тонины элементарного волокна до 10 дтекс или меньше, предпочтительно 5 дтекс или меньше, более предпочтительно 4 дтекс или меньше скорость выгрузки расплавленной смолы на одно отверстие фильеры можно поддерживать низкой, чтобы иметь возможность достаточного охлаждения волокна, и можно предотвратить уменьшение пригодности для прядения из-за соединения сплавлением между волокнами. Кроме того, с точки зрения подавления неравномерности по массе на единицу площади нетканого материала для получения более хорошего качества поверхности или с точки зрения характеристики сбора пыли в случае фильтрования нетканого материала, средняя тонина элементарного волокна элементарной нити предпочтительно составляет 10 дтекс или меньше, более предпочтительно 5 дтекс или меньше, еще предпочтительнее 4 дтекс или меньше.

В качестве стадии (b) после стадии (а) проводят стадию сбора длинного волокна на движущейся сетке с формированием холста нетканого материала.

Настоящее изобретение служит для достижения эффективного термического связывания и, соответственно, оно может быть приемлемо для получения длинноволоконного нетканого материала с высокой массой на единицу площади. Масса на единицу площади полученного длинноволоконного нетканого материала предпочтительно составляет от 100 до 400 г/м2, более предпочтительно от 150 до 300 г/м2.

Между стадией (b) и стадией (с), описанной далее, стадию проведения временного связывания нетканого материала при температуре меньше, чем температура кристаллизации длинного волокна, предпочтительно проводят как стадию (d) с использованием каландровочных валков. За счет этого толщину полученного нетканого материала можно контролировать для улучшения транспортируемости и выравнивания колебаний по толщине в направлении ширины. Временное связывание с помощью каландровочных валков может быть осуществлено с использованием пары верхнего и нижнего каландровочных валков с плоскими поверхностями. Каландровочные валки могут представлять собой комбинацию верхнего и нижнего металлических валков или комбинацию металлического валка или резинового или бумажного валка.

Температура каландровочных валков на стадии (d) предпочтительно меньше, чем температура кристаллизации длинного волокна. За счет этого можно предупредить ускоренную избыточную кристаллизацию ПФС волокна и термическое связывание на стадии (с), описанной позднее, может быть проведено эффективно. С другой стороны, температура временного связывания предпочтительно составляет 80°С или больше, чтобы достичь эффектов временного связывания, которые описаны выше.

Линейное давление каландровочных валков на стадии (d) предпочтительно составляет от 5 до 70 кгс/см (49-686 Н/см). За счет установления линейного давления на 5 кгс/см (49 Н/см) или больше, более предпочтительно на 15 кгс/см (147 Н/см) или больше эффекты временного связывания, описанные выше, могут быть получены эффективно. С другой стороны, за счет установления линейного давления на 70 кгс/см (686 Н/см) или меньше, более предпочтительно 40 кгс/см (392 Н/см) или меньше можно предупредить превращение нетканого материала в слишком тонкий материал, подобный листу бумаги, и можно предупредить ухудшение таких характерных признаков материала, как воздухопроницаемость.

По окончании стадии (b) или предпочтительно стадии (d) полученный нетканый холст подвергают термическому связыванию в виде стадии (с).

В способе термического связывания на стадии (с) можно применять термокомпрессионное связывание с использованием любых из различных валков, таких как валки для термического тиснения, состоящие из пары верхнего и нижнего валков с гравированными поверхностями; валки для термического тиснения, состоящие из комбинации валка с плоской поверхностью и валка с гравированной поверхностью; и валков для термического тиснения, состоящих из комбинации верхнего и нижнего валков с плоскими (гладкими) поверхностями, или можно применять метод сквозного воздуха для пропускания горячего воздуха через нетканый холст в направлении его толщины. Из них предпочтительно можно использовать термическое связывание с использованием валков для тиснения, который способен сохранять умеренную воздухопроницаемость, улучшая при этом механическую прочность.

Гравировальный рисунок валков для термического тиснения может иметь форму круга, эллипса, квадрата, прямоугольника, параллелограмма, ромба, правильного шестиугольника, правильного восьмиугольника и т.д.

Температура поверхности валков для термического тиснения предпочтительно составляет от 250 до 280°С. За счет установления температуры термического связывания на 250°С или больше, более предпочтительно 255°С или больше термическое связывание может быть проведено в достаточной степени, чтобы предупредить расслоение или пыление полотна. С другой стороны, за счет установления температуры термического связывания при 280°С или меньше, более предпочтительно 275°С или меньше предупреждают плавление волокна, которое вызывает пробивание отверстий на соединенной прессованием части.

Линейное давление валков для термического тиснения во время термического связывания предпочтительно составляет от 20 до 150 кгс/см (196-1470 Н/см). За счет установления линейного давления валков на 20 кгс/см (196 Н/см) или больше, более предпочтительно на 30 кгс/см (294 Н/см) или больше термическое связывание может быть проведено в достаточной степени, чтобы предупредить расслоение или пыление полотна. С другой стороны, за счет установления линейного давления валков на 150 кгс/см (1479 Н/см) или меньше, более предпочтительно на 100 кгс/см (980 Н/см) или меньше предупреждают глубокое врезание выступающих частей гравирующих валков в полотно, которое вызывает проблему расслоения и разрушения полотна.

Площадь связывания с помощью валков для термического тиснения предпочтительно составляет от 8 до 40%. За счет установления площади связывания предпочтительно на 10% или больше, более предпочтительно 12% или больше может быть получен длинноволоконный нетканый материал с прочностью, достаточной для практического применения. С другой стороны, за счет установления площади связывания на 40% или меньше, более предпочтительно 30% или меньше, еще предпочтительнее на 20% или меньше можно предупредить превращение нетканого материала в похожее на пленку изделие. Следовательно, можно предупредить проблемы в проявлении таких характеристик нетканого материала, как воздухопроницаемость. Определение «площадь связывания», используемое в данном случае для термического связывания с помощью валков, имеющих пару выступающих и вдавленных частей, относится к соотношению площади, где выступающие части верхнего валка и выступающие части нижнего валка заходят один за другой и опираются на нетканый холст, ко всей площади нетканого материала. Или, в случае термического связывания между валком с выступающими и вдавленными частями и плоским валком, оно относится к соотношению площади, где выступающие части валка, имеющего выступающие и вдавленные части, опираются на нетканый материал, ко всей площади нетканого материала.

На стадии (с) нетканый холст предпочтительно подвергают термическому связыванию без вытягивания и также без термообработки при натяжении при температуре не ниже, чем температура кристаллизации ПФС длинного волокна. В случае обычных способов получения ПФС длинноволоконного нетканого материала предложено вытягивание для улучшения стабильности размеров относительно нагревания и термообработка при натяжении при температуре не ниже, чем температура кристаллизации ПФС длинного волокна (см., например, патентные документы 1 и 2, упомянутые выше). Напротив, даже если такие обработки не проводят, настоящее изобретение способно улучшать термическую стабильность размеров. Исключение таких обработок является достаточным для упрощения оборудования и для экономии энергии.

Длинноволоконные нетканые материалы, полученные с помощью настоящего изобретения, являются прекрасными с точки зрения стабильности размеров, термостойкости, огнестойкости и стойкости к химическому воздействию, поэтому они соответствующим образом могут быть использованы для различных промышленных фильтров, электрических изоляционных материалов, клеточных сепараторов, базовых материалов мембраны для обработки воды, теплоизоляционных материалов и защитной одежды.

Примеры

Далее способ получения длинноволоконного нетканого материала в соответствии с настоящим изобретением описан конкретно со ссылкой на примеры. Однако настоящее изобретение не ограничено этими примерами.

Способы измерения

(1) Индекс текучести расплава (ИТР, MFR) (г/10 мин)

Индекс текучести расплава (ИТР) ПФС измеряют в соответствии со стандартом ASTM D1238-70 при условиях температуры измерения 315,5°С и нагрузки измерения 5 кг.

(2) Средняя тонина элементарного волокна (дтекс)

Десять небольших кусочков образца отбирают статистически из нетканого холста, собранного на сетке на стадии (b). Затем получают фотографии поверхности с помощью микроскопа при увеличении от 500 до 1000, и измеряют ширину 10 волокон на каждый образец, всего 100 волокон, после чего рассчитывают их среднее значение. Среднюю ширину элементарных волокон рассматривают как средний диаметр волокон, имеющих круглое поперечное сечение. Затем на основе плотности в твердом состоянии используемой смолы рассчитывают массу на 10000 м и округляют до одной десятой, получают среднюю тонину элементарного волокна.

(3) Скорость прядения (м/мин)

Из средней тонины элементарного волокна (дтекс) и скорости выгрузки D смолы из отверстия фильеры (далее просто называют скоростью выгрузки одного отверстия) (г/мин), установленной при меняющихся условиях, скорость прядения V рассчитывают на основе следующего уравнения:

V=(10000×D)/F.

(4) Температура кристаллизации (°С)

Отбирают три образца из длинного волокна, полученного после прохождения через эжектор, и затем проводят измерение с помощью дифференциальной сканирующей калориметрии (Q100, производство TA Instruments Inc.) при приведенных ниже условиях. Среднее значение температур измеренных экзотермических пиков принимают в качестве температуры кристаллизации. Когда существует большое число экзотермических пиков, используют пик с наиболее высокой температурой.

- Атмосфера измерения: поток азота (150 мл/мин).

- Температурный интервал: от 30 до 350°С.

- Скорость нагревания: 20°С/мин.

- Количество образца: 5 мг.

(5) Температура плавления (оС)

Отбирают три образца из длинного волокна, полученного после прохождения через эжектор, и затем проводят измерение с помощью дифференциальной сканирующей калориметрии (Q100, производство TA Instruments Inc.) при приведенных ниже условиях. Среднее значение температур измеренных эндотермических пиков принимают в качестве температуры кристаллизации. Когда существует большое число эндотермических пиков, используют пик с наиболее высокой температурой.

- Атмосфера измерения: поток азота (150 мл/мин).

- Температурный интервал: от 30 до 350°С.

- Скорость нагревания: 20°С/мин.

- Количество образца: 5 мг.

(6) Кристалличность (%)

Отбирают три образца из длинного волокна, полученного после прохождения через эжектор, и затем проводят измерение с помощью дифференциальной сканирующей калориметрии (Q100, производство TA Instruments Inc.) при приведенных ниже условиях. Проводят расчеты средней кристалличности, полученной по уравнению, описанному ниже. Экзотерму холодной кристаллизации, как описано ниже, получают в виде площади экзотермического пика, полученного от холодной кристаллизации, и эндотерму плавления определяют в виде площади эндотермического пика, полученного от плавления. Фоновую линию, используемую для расчета количества теплоты (площадь пика), определяют как прямую линию, соединяющую тепловой поток в жидком состоянии после стеклования аморфного материала и тепловой поток в жидком состоянии после плавления кристаллов. Пересечение фоновой линии и кривой ДСК получают в виде границы между экзотермической областью и эндотермической областью.

- Атмосфера измерения: поток азота (150 мл/мин).

- Температурный интервал: от 30 до 350°С.

- Скорость нагревания: 20°С/мин.

- Количество образца: 5 мг.

Х=[(ΔНэндо-ΔНэко/ΔН0]×100,

где

Х = кристалличность (%);

ΔНэндо = эндотерма плавления (Дж/г);

ΔНэко = экзотерма холодной кристаллизации (Дж/г);

ΔН0 = теплота плавления (146,2 Дж/г).

(7) Усадка при кипячении (%)

Отбирают длинные волокна, пропущенные через эжектор, и пять из них выравнивают с получением образца (длиной приблизительно 10 см). Нагрузку, описанную ниже, прикладывают к этому образцу и измеряют его длину L0. Затем образец погружают в кипящую воду на 20 минут при отсутствии натяжения, вынимают из кипящей воды и сушат естественным путем. Затем длину L1 образца измеряют снова при той же приложенной нагрузке и из длины L1 рассчитывают усадку при кипячении, после чего определяют среднее значение для четырех образцов. Расчетные уравнения, используемые для нагрузки и усадки при кипячении, показаны ниже. Нагрузку округляют до второго знака.

Нагрузка (г) = 0,9 × (скорость выгрузки одного отверстия) (г/мин);

S={(L0-L1)/L0}×100,

где

S = усадка при кипячении (%);

L0 = длина до погружения (мм);

L1 = длина после естественной сушки (мм).

(8) Масса на единицу площади (г/м2) нетканого материала

В соответствии с JIS L 1906 (2000) «5.2 Масса на единицу площади» три кусочка для испытания размерами 20×25 см отбирают из образца шириной 1 м. Массу (г) каждого кусочка для испытания измеряют в стандартном состоянии и рассчитывают среднее значение, чтобы показать массу на м2 (г/м2).

(9) Прочность при растяжении нетканого материала (Н/(5 см))

Прочность при растяжении измеряют в соответствии с JIS L 1906 (2000) «5.3 Прочность при растяжении» и измеряют прочность при растяжении в продольном направлении.

(10) Термическая усадка нетканого материала (%)

Термическую усадку измеряют в соответствии с JIS L 1906 (2000) «5.9 Термическая усадка». Сушилку с постоянной температурой устанавливают на температуру 200°С и проводят термообработку в течение 10 минут.

Пример 1

ПФС смола

Сто мольных процентов линейной полифениленсульфидной смолы (производство фирмы Toray Industries., Inc.), наименование продукта: Е2280, ИТР 160 г/10 мин), который по замыслу не сополимеризован с трихлорбензолом, сушат при температуре 160°С в течение 10 часов в атмосфере азота.

Прядение и формирование нетканого холста

ПФС смолу плавят в экструдере и расплавленную смолу прядут при температуре прядения 325°С из прямоугольной фильеры, имеющей размер пор (φ) 0,50 мм при скорости выгрузки одного отверстия 1,38 г/мин. Спряденные элементарные нити собирают и отверждают в атмосфере с комнатной температурой 20°С в условиях, где прямоугольный эжектор располагают на расстоянии 55 см от прямоугольной фильеры. Охлажденные и отвержденные элементарные нити пропускают через прямоугольный эжектор длиной 30 см. Затем сжатый воздух, который нагрет до температуры 200°С с помощью калорифера и сжат при давлении эжектора 0,15 МПа, выдувают из эжектора, а элементарные нити протягивают, вытягивают и затем собирают на движущейся сетке с формированием нетканого полотна. Полученное длинное волокно имеет среднюю тонину элементарного волокна 2,8 дтекс, температуру кристаллизации 111,7°С, кристалличность 9,4% и усадку при кипячении 6,8%. Кроме того, скорость прядения составляет 4,991 м/мин и пригодность для прядения является высокой в отсутствие обрывности волокна, возникающей в течение 1-часового прядения.

Временное связывание и термическое связывание

Затем полученный нетканый холст временно связывают при температуре временного связывания 100°С при линейном давлении 20 кгс/см (196 Н/см) с помощью пары верхнего и нижнего металлических каландровочных валков, установленных в конфигурации «на линии». Затем холст термически связывают при температуре термического связывания 100°С при линейном давлении 100 кгс/см (980 Н/см) с помощью пары валков для тиснения с соотношением площади связывания 12%, состоящей из металлического верхнего валка с гравированным рисунком «в горошек» и плоским нижним валком, изготовленным из металла. Таким образом, получают длинноволоконный нетканый материал. В данном случае такие стадии временного связывания и термического связывания не включают протягивание или термообработку при натяжении при температуре кристаллизации или выше температуры кристаллизации длинного волокна. Полученный материал имеет хорошее качество, не страдая от значительной усадки по ширине или складок из-за термической усадки во время термического связывания между валками для тиснения. Полученный длинноволоконный нетканый материал имеет массу на единицу площади 248 г/м2, продольную прочность при растяжении 408 Н/(5 см), продольную термическую усадку 0,0% и поперечную термическую усадку -0,2%.

Пример 2

ПФС смола

Используют ту же смолу, которую использовали в примере 1.

Прядение и формирование нетканого холста

Прядение и формирование нетканого холста проводят с использованием описанной выше ПФС смолы тем же способом, что и в примере 1, за исключением того, что температура сжатого воздуха составляет 230°С и давление в эжекторе составляет 0,13 МПа. Полученное длинное волокно имеет среднюю тонину элементарного волокна 3,2 дтекс, температуру кристаллизации 112,4°С, кристалличность 14,8% и усадку при кипячении 3,0%. Кроме того, скорость прядения составляет 4,294 м/мин и пригодность для прядения является высокой в отсутствие обрывности волокна, возникающей в течение 1-часового прядения.

Временное связывание и термическое связывание

Затем проводят временное связывание и термическое связывание на нетканом холсте тем же способом, что и в примере 1, в результате чего получают длинноволоконный нетканый материал. Полученный материал имеет хорошее качество, не страдая от значительной усадки в ширину или складок из-за термической усадки во время термического связывания между валками для тиснения. Полученный длинноволоконный нетканый материал имеет массу на единицу площади 251 г/м2, продольную прочность при растяжении 399 Н/(5 см), продольную термическую усадку -0,1% и поперечную термическую усадку -0,2%.

Пример 3

ПФС смола

Используют ту же смолу, которую использовали в примере 1.

Прядение и формирование нетканого холста

Прядение и формирование нетканого холста проводят с использованием описанной выше ПФС смолы тем же способом, что и в примере 1, за исключением того, что температура сжатого воздуха составляет 129°С и давление в эжекторе составляет 0,20 МПа. Полученное длинное волокно имеет среднюю тонину элементарного волокна 2,4 дтекс, температуру кристаллизации 111,4°С, кристалличность 18,5% и усадку при кипячении 7,5%. Кроме того, скорость прядения составляет 5,727 м/мин и пригодность для прядения является высокой в отсутствие обрывности волокна, возникающей в течение 1-часового прядения.

Временное связывание и термическое связывание

Затем проводят временное связывание и термическое связывание на нетканом холсте тем же способом, что и в примере 1, в результате чего получают длинноволоконный нетканый материал. Полученный материал имеет хорошее качество, не страдая от значительной усадки в ширину или складок из-за термической усадки во время термического связывания между валками для тиснения. Полученный длинноволоконный нетканый материал имеет массу на единицу площади 245 г/м2, продольную прочность при растяжении 382 Н/(5 см), продольную термическую усадку -0,1% и поперечную термическую усадку 0,0%.

Пример 4

ПФС смола

Используют ту же смолу, которую использовали в примере 1.

Прядение и формирование нетканого холста

Прядение и формирование нетканого холста проводят с использованием описанной выше ПФС смолы тем же способом, что и в примере 1, за исключением того, что температура сжатого воздуха составляет 115°С и давление в эжекторе составляет 0,21 МПа. Полученное длинное волокно имеет среднюю тонину элементарного волокна 2,4 дтекс, температуру кристаллизации 111,5°С, кристалличность 18,7% и усадку при кипячении 8,3%. Кроме того, скорость прядения составляет 5,843 м/мин и пригодность для прядения является высокой в отсутствие обрывности волокна, возникающей в течение 1-часового прядения.

Временное связывание и термическое связывание

Затем проводят временное связывание и термическое связывание на нетканом холсте тем же способом, что и в примере 1, в результате чего получают длинноволоконный нетканый материал. Полученный материал имеет хорошее качество, не страдая от значительной усадки в ширину или складок из-за термической усадки во время термического связывания между валками для тиснения. Полученный длинноволоконный нетканый материал имеет массу на единицу площади 248 г/м2, продольную прочность при растяжении 385 Н/(5 см), продольную термическую усадку -0,1% и поперечную термическую усадку 0,0%.

Сравнительный пример 1

ПФС смола

Используют ту же смолу, которую использовали в примере 1.

Прядение и формирование нетканого холста

Прядение и формирование нетканого холста проводят с использованием описанной выше ПФС смолы тем же способом, что и в примере 1, за исключением того, что температура сжатого воздуха соответствует обычной температуре (29°С) и давление в эжекторе составляет 0,20 МПа. Полученное длинное волокно имеет среднюю тонину элементарного волокна 2,6 дтекс, температуру кристаллизации 113,1°С, кристалличность 8,9% и усадку при кипячении 34,3%. Кроме того, скорость прядения составляет 5,184 м/мин и пригодность для прядения является высокой в отсутствие обрывности волокна, возникающей в течение 1-часового прядения.

Временное связывание и термическое связывание

Затем предпринимают попытку временного связывания и термического связывания на нетканом холсте тем же способом, что и в примере 1. Однако нетканый холст подвергается значительной усадке по ширине и отверждению вследствие термической усадки во время термического связывания между валками для тиснения. Таким образом, невозможно успешное тиснение нетканого полотна.

Сравнительный пример 2

ПФС смола

Используют ту же смолу, которую использовали в примере 1.

Прядение и формирование нетканого холста

Прядение и формирование нетканого холста проводят с использованием описанной выше ПФС смолы тем же способом, что и в примере 1, за исключением того, что давление в эжекторе составляет 0,05 МПа. Полученное длинное волокно имеет среднюю тонину элементарного волокна 5,4 дтекс, температуру кристаллизации 123,1°С, кристалличность 6,2% и усадку при кипячении 45,7%. Кроме того, скорость прядения составляет 2,564 м/мин и пригодность для прядения является высокой в отсутствие обрывности волокна, возникающей в течение 1-часового прядения.

Временное связывание и термическое связывание

Затем предпринимают попытку временного связывания и термического связывания на нетканом холсте тем же способом, что и в примере 1. Однако нетканый холст подвергается значительной усадке по ширине и отверждению вследствие термической усадки во время термического связывания между валками для тиснения. Таким образом, невозможно успешное тиснение нетканого полотна.

Сравнительный пример 3

ПФС смола

Используют ту же смолу, которую использовали в примере 1.

Прядение и формирование нетканого холста

Прядение и формирование нетканого холста проводят с использованием описанной выше ПФС смолы тем же способом, что и в примере 1, за исключением того, что температура сжатого воздуха соответствует обычной температуре (29°С) и давление в эжекторе составляет 0,30 МПа. Частая обрывность волокна имеет место сразу после начала прядения, и обрывность волокна встречается 100 раз или больше во время 1-часового прядения, затрудняя производство нетканого холста. Полученное длинное волокно имеет среднюю тонину элементарного волокна 2,1 дтекс, которую преобразуют в скорость прядения 6,723 м/мин.

Как описано в примерах 1-4, элементарные нити, протянутые и вытянутые после того, как они были выгружены, с помощью нагретого сжатого воздуха при скорости прядения от 4,294 до 5,853 м/мин, успешно обрабатывают путем термического связывания между валками для тиснения с получением не имеющего складок длинноволоконного нетканого материала без проведения термообработки нетканого холста при температуре кристаллизации или выше, что обычно необходимо для повышенной стабильности размеров. Кроме того, полученный длинноволоконный нетканый материал почти не проявляет термическую усадку при температуре 200°С и имеет прекрасную стабильность размеров.

С другой стороны, в сравнительном примере 1, в котором используют сжатый воздух при обычной температуре (29°С), и в сравнительном примере 2, в котором протягивание и вытягивание проводят при скорости прядения 2,564 м/мин, имеет место значительная усадка при кипячении, что вызывает большую усадку по ширине нетканого холста во время термического связывания. Следовательно, нетканый холст не подвергается успешному тиснению из-за усадки и отверждения. В сравнительном примере 3, в котором скорость прядения повышают за счет увеличения потока сжатого воздуха при обычной температуре (29°С), частая обрывность волокна встречается сразу после начала прядения, что делает невозможным формирование нетканого холста.

Объяснение позиций:

1. Эжектор

2. Трубопровод для подачи сжатого воздуха

3. Место измерения температуры

4. Температурный датчик

5. Сжатый воздух

6. Термометр

7. Элементарная нить

8. Воздушный зазор

9. Длина эжектора

Промышленное применение

Становится возможным производство длинноволоконного нетканого материала, который включает смолу, содержащую ПФС в качестве основного компонента и который не страдает от усадки по ширине и складок во время термического связывания нетканого холста.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ ВОЛОКНА | 2010 |

|

RU2507325C2 |

| БИОРАЗЛАГАЕМЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2017 |

|

RU2728163C1 |

| БИОРАЗЛАГАЕМЫЙ НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ИЗДЕЛИЯ | 2022 |

|

RU2823702C2 |

| ТЕРМОАДГЕЗИОННОЕ ДВУХКОМПОНЕНТНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2440447C2 |

| ПЛАМЕГАСЯЩЕЕ НЕТКАНОЕ ПОЛОТНО | 2016 |

|

RU2692845C1 |

| ОГНЕСТОЙКИЙ ВЯЗАНЫЙ МАТЕРИАЛ | 2017 |

|

RU2744425C2 |

| ВЫСОКОПРОЧНАЯ ЛЕГКАЯ ПРОШИВНАЯ ОСНОВА ДЛЯ ТАФТИНГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2429318C2 |

| ВПИТЫВАЮЩИЙ МАТЕРИАЛ | 2015 |

|

RU2696642C1 |

| ВОДОДИСПЕРГИРУЕМЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2012 |

|

RU2605827C2 |

| ЛАМИНИРОВАННЫЙ НЕТКАНЫЙ МАТЕРИАЛ С ВЫСОКИМ СОДЕРЖАНИЕМ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2534534C2 |

Предложен способ получения длинноволоконного нетканого материала, в котором используют полифениленсульфид, проявляющий прекрасную пригодность для прядения, в качестве основного компонента, и который включает упрощенную стадию, на которой термообработку, которую проводят с целью получения стабильности размеров относительно нагревания, не проводят на стадии после формирования нетканого материала. Способ получения длинноволоконного нетканого материала включает: стадию (а) получения длинного волокна путем плавления смолы, которая содержит полифениленсульфид в качестве основного компонента, и путем протягивания и вытягивания нити, которую охлаждают и отверждают после проталкивания через фильеру, при скорости прядения 3000 м/мин или больше с помощью эжектора, при этом нагревая указанную нить до выходного отверстия эжектора; стадию (b) формирования длинного волокна в нетканый волоконный холст путем сбора длинного волокна на движущейся сетке и стадию (с) термического связывания полученного нетканого волоконного холста. 3 з.п. ф-лы, 1 табл., 1 ил.

1. Способ получения длинноволоконного нетканого материала, отличающийся осуществлением последовательно следующих стадий (a)-(c):

(a) стадия плавления смолы, содержащей полифениленсульфид (ПФС) в качестве основного компонента, выгрузки смолы из фильеры, отверждения полученных элементарных нитей путем охлаждения и вытягивания смолы путем протягивании ее из эжектора при скорости прядения 3000 м/мин или больше, проводя при этом термообработку, пока она перемещается к выходному отверстию эжектора, с получением длинного волокна;

(b) стадия сбора длинного волокна на движущейся сетке с формированием нетканого холста и

(c) стадия проведения термического связывания полученного нетканого холста,

где

термообработку на стадии (a) проводят за счет подачи нагретого сжатого воздуха из эжектора и

нагретый сжатый воздух из эжектора на стадии (a) имеет температуру 100°C или больше и меньше, чем температура плавления смолы, содержащей полифениленсульфид в качестве основного компонента.

2. Способ получения длинноволоконного нетканого материала по п. 1, где на стадии (c) нетканый материал подвергают термическому связыванию без его вытягивания и также без его термообработки при натяжении при температуре не ниже, чем температура кристаллизации ПФС длинного волокна.

3. Способ получения длинноволоконного нетканого материала по п. 1, где длинное волокно, полученное на стадии (a), имеет кристалличность 5% или больше и меньше чем 25%.

4. Способ получения длинноволоконного нетканого материала по п. 1, где между стадией (b) и стадией (c) стадию (d) для временного связывания нетканого материала при температуре ниже, чем температура кристаллизации длинного волокна, проводят с использованием каландровочных валков.

| JP 2007031876 A, 08.02.2007 | |||

| JP 2008223209 A, 25.09.2008 | |||

| JP 01018421 A, 23.01.1989 | |||

| СТАБИЛИЗИРОВАННЫЕ КРИСТАЛЛИЧЕСКИЕ ПОЛИМЕРЫ ПРОПИЛЕНА ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСВАРИВАЕМЫХ ВОЛОКОН | 1990 |

|

RU2180906C2 |

| СЖАТЫЕ ПОГЛОЩАЮЩИЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 1998 |

|

RU2214811C2 |

| ТЕРМОСВЯЗЫВАЕМОЕ ГИДРОФИЛЬНОЕ ДВУХКОМПОНЕНТНОЕ ПОЛИОЛЕФИНОВОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

RU2079585C1 |

| ПОЛИПРОПИЛЕНОВЫЕ ВОЛОКНА ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2322535C2 |

Авторы

Даты

2015-09-27—Публикация

2010-12-06—Подача