Изобретение относится к полиолефинам, содержащим один или несколько фосфитов, и/или фосфонитов, и/или затрудненно-аминовый светостабилизатор (ЗАСС), и необязательно небольшое количество одного или нескольких фенольных антиоксидантов, и к термосвариваемым волокнам, которые могут быть получены из указанных выше полиолефинов путем экструзии.

Указанные волокна включают также промышленные изделия, сходные с волокнами, такие как фибриллы, моноволокно и рафия.

Полиолефиновые волокна широко используются в производстве термосвариваемых изделий, в частности нетканых текстильных изделий, с использованием различных технологий, наиболее известными из которых являются каландрование и соединение путем формования, которые требуют, чтобы указанные волокна обладали способностью к термосвариванию при температурах ниже точки плавления полиолефинов, из которых они состоят.

Кроме того, указанные волокна и полученные из них изделия должны обладать устойчивостью к старению, пожелтению и к изменению цвета, вызванным действием атмосферных газов, и окислению.

Волокна, полученные из полиолефинов и содержащие обычно используемые стабилизаторы, например фенольные стабилизаторы, имеют невысокую свариваемость, если подвергнуть их термомеханической обработке при температуре ниже точки плавления указанных полиолефинов.

Следовательно, нетканые текстильные изделия, полученные путем каландрования вышеупомянутых волокон, имеют плохие механические свойства.

Для повышения прочности термосваривания волокон необходимо, как было предположено, использовать олефиновые волокна, состоящие из двух компонентов, т.е. из двух полиолефинов, таких как полипропилен и полиэтилен, причем один из них с более низкой температурой плавления должен покрывать поверхность волокна.

Однако этот способ дает, в основном, невысокие результаты, вследствие явления несовместимости, имеющего место между полиолефинами различной природы.

В патентной заявке Италии 22783 А/82 показано, что термосвариваемость полиолефиновых волокон может быть улучшена путем добавления к полиолефинам диангидрида 3,3', 4,4'-бензофенон-тетракарбоновой кислоты или одного из его алкиловых производных.

Однако волокна, полученные указанным способом, имеют пониженную устойчивость к пожелтению и старению. Из ЕР-А-0184191 известна система стабилизаторов для полиолефинов, в том числе и полипропилена, включающая в весовых частях:

(A) затрудненный фенол - - 0,05-1;

(B) органический фосфит - - 0,05-1;

(C) затрудненный амин - - 0,025-1;

(D) стеарат кальция - - 0,025-1;

(Е) фосфат щелочного металла - - 0,005-0,25

Однако в указанном патенте решается другая техническая задача, а именно повышение термостабильности поли(α-олефиновых)волокон.

При осуществлении изобретения по ЕР-А-0184191 нельзя достичь повышенной прочности термосварки, как предложено заявителем.

Наиболее близким аналогом является (А.А. Конкин и др. "Полиолефиновые волокна" М., Химия, 1966, с.146-169), в котором описан процесс диффузионной сварки стабилизированных полимеров.

Однако в этом источнике нет указания конкретных используемых стабилизаторов, и что благодаря использованию некоторого конкретного типа стабилизаторов достигаются хорошие значения прочности сварки.

Заявитель настоящего изобретения неожиданно обнаружил композицию стабилизаторов и соответствующие количества стабилизаторов для полипропиленовых волокон, при которой получают наилучший баланс между стабилизацией и термосвариваемостью полипропиленовых волокон, не вызывая при этом изменений цвета, причем указанные волокна обладают устойчивостью к старению, пожелтению и выцветанию под действием атмосферных газов и окислению.

Стабилизированные кристаллические полимеры пропилена по изобретению содержат один или несколько следующих стабилизаторов:

а) один или несколько органических фосфитов и/или фосфонитов в количестве от 0,01 до 0,5 мас.%, а предпочтительно от 0,05 до 0,15 мас.%,

в) один или несколько затрудненно-аминовых светостабилилизаторов (ЗАСС) в количестве от 0,005 до 0,5 мас.%, а предпочтительно от 0,01 до 0,025 мас. %,

и необязательно один или несколько фенольных антиоксидантов в количестве, не превышающем 0,02 мас.%.

Указанные олефиновые полимеры могут состоять из гранулированных или неэкструдированных частиц, имеющих правильную геометрическую форму, таких как хлопьевидные частицы или сфероидальные частицы.

Стабилизаторы вводят в стадии экструзии и гранулирования частиц или в случае неэкструдированных частиц их покрывают или пропитывают стабилизаторами, по меньшей мере, по поверхности предпочтительно после стадии полимеризации.

Покрытие или пропитывание неэкструдированных частиц, в частности сфероидальных частиц с предпочтительным диаметром 0,5-4,5 мм, может быть осуществлено различными путями, например путем обработки указанных частиц раствором или суспензией стабилизаторов с последующей и необязательной стадией выпаривания растворителя или суспензионной среды.

Альтернативно в способах формования экструзией, описанного ниже, частицы полимера, смешанные с вышеупомянутыми стабилизаторами, могут быть введены непосредственно в экструдер.

В основном, аддитивные полиолефины, используемые для получения волокон настоящего изобретения и имеющие индекс вязкости расплава (согласно испытанию по АSТМ D 1238-L) 0,5-100 г/10 мин, а более предпочтительно 1,5-35 г/10 мин, были получены путем непосредственной полимеризации или посредством регулируемого распада радикалов.

Для осуществления контролируемого распада радикалов в течение стадии гранулирования или непосредственно в стадии экструзии волокон добавляли органические пероксиды.

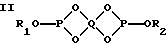

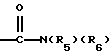

Органические фосфиты, которые могут быть использованы в качестве добавок для полиолефинов настоящего изобретения, могут быть выбраны из следующих предпочтительных соединений общих формул:

где R1, R2, R3 являются одинаковыми или различными и представляют собой алкил, арил или аралкил, которые содержат 1-18 атомов углерода,

где R1 и R2 являются одинаковыми или различными и определены выше,

где R1, R2, R3; R4 являются одинаковыми или различными и имеют определение, данное выше для радикалов R, а Х является двухвалентным алкилом, арилом или аралкилом.

Примеры органических фосфитов общей формулы I описаны в патентах США 4187212 и 1/4 290 941, которые вводятся в настоящее описание в виде ссылки.

Примерами соединений формул I, II, III могут служить следующие соединения:

трис(2,4-ди-три-бутилфенил)фосфит, поставляемый СIBA GEIGY под торговой маркой Irgafos 168, дистеарилпентаэритритол-ди-фосфит, поставляемый BORG-WARNER СНЕМICAL под торговой маркой Weston 618, 4,4-бутилиденебис (3-метил-6-трет-бутилфенил-ди-тридецил) фосфит, поставляемый ADЕКА APGUS СНЕМIСАL под торговой маркой Маrк Р, трис(монононилфенил)фосфит, бис(2,4-ди-три-бутил)пентаэритритолдифосфит, поставляемый BORG-WARNER CHEM. под торговой маркой Ultranox 626.

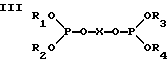

Органические фосфониты, которые могут быть использованы в качестве добавок в соответствии с настоящим изобретением, предпочтительно являются одним из следующих соединений общей формулы:

где R1, R2, R3 являются одинаковыми или различными и представляют собой алкил, арил или аралкил, имеющие 1-18 атомов углерода.

Альтернативно и предпочтительно радикал R3 может быть замещен группой:

где R4 и R5 являются одинаковыми или различными и представляют собой радикалы, имеющие значения, указанные выше для радикалов R, а Х является двухвалентных алкилом, арилом или аралкилом.

Примерами органических фосфонитов общей формулы IV, которые могут быть использованы в соответствии с настоящим изобретением, служат соединения, описанные в патенте Великобритании, и которые вводятся в настоящее описание посредством ссылки.

Предпочтительным соединением общей формулы IV является тетракис(2,4-ди-три-бутилфенил)4,4-дифенилендифосфонит, поставляемый Sandoz под торговой маркой Sandostab P-EPQ.

Органические фосфиты и фосфониты обычно используется для ингибирования распада и окисления полиолефинов в расплавленном состоянии (в качестве технологических стабилизаторов) и поэтому, как известно, требуют добавления в больших количествах фенольных стабилизаторов для получения полной стабилизации.

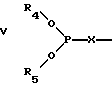

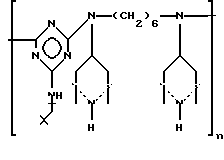

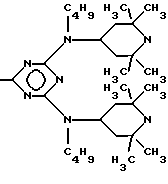

ЗАСС (затрудненные аминные светостабилизаторы) настоящего изобретения, также используемые в качестве стабилизаторов полиолефинов, являются аминовыми соединениями с пространственным затруднением аминной функции, которые обычно используются в качестве стабилизаторов для полиолефинов в твердом состоянии для защиты от окисления, вызванного действием света.

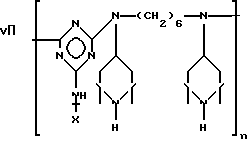

ЗАСС, используемые в соответствии с настоящим изобретением, являются мономерными или олигомерными соединениями, содержащими в молекуле один или несколько замещенных пиперидиновых групп, имеющих следующую общую формулу:

где R1 являются одинаковыми или различными и представляют собой С1-С4-алкильные радикалы, или тетра-метилпиперидиновые радикалы, или алкиловые радикалы образуют с атомами углерода пиперидина, с которыми они связаны, С5-С9-циклоалкил, R2 являются одинаковыми или различными и представляют собой водород или С1-С18-алкилы, С7-С18-аралкилы, или алкиловый радикал образует с атомами углерода пиперидина, с которыми они связаны, C5-C10-циклоалкиловый радикал, R3 являются одинаковыми или различными и представляют собой водород, или С1-С18-алкиловые радикалы, или С7-C18-аралкиловые радикалы, R4 является водородом, или С1-С8-алкиловым радикалом, или бензиловым радикалом, является водородом, или С1-С18-алкилом, С1-С12-алкиленом, С3-С12-алкенилом, С3-С5-алкинилом, С7-С18-аралкилом, С2-С4-ацилом, C2-C18-алканоилом, C3-C18-алкоксиалкилом, С3-С18-алкеноилом, оксигруппой, цианометилом, ксилиленилом, или радикалом, имеющим валентность 1-4 и содержащим от 1 до 4 гидроксильных групп и необязательно простым эфиром, сложным эфиром или гетероциклическими группами, причем валентность указанного радикала связана с азотом пиперидиновых групп, или двухвалентным радикалом, содержащим одну или несколько сложных эфирных или амидных групп, или радикалом:

где R5 и R6 являются углеводородными радикалами.

Предпочтительно, если Z является С1-С12-алкилом, или С3-С8-алкенилом, С7-С11-аралкилом, или двухвалентным радикалом, содержащим одну или несколько сложных эфирных групп, причем валентность указанных радикалов связана с атомом азота пиперидиновых групп.

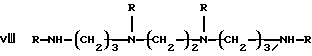

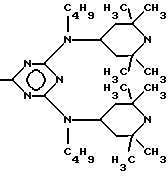

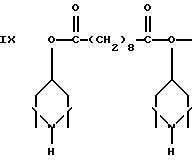

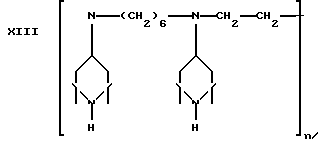

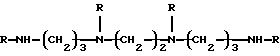

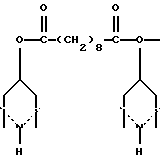

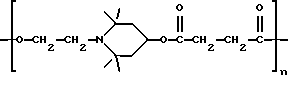

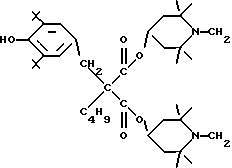

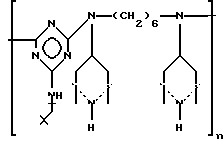

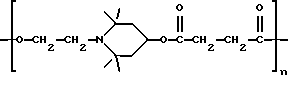

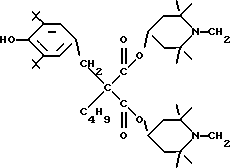

Конкретными примерами предпочтительных ЗАСС, соответствующих настоящему изобретению, могут служить соединения, имеющие следующие формулы:

где n в основном колеблется в пределах 2-20. Увязанное соединение поставляется СIВА-GЕIGY под товарным знаком Chimassorb 944.

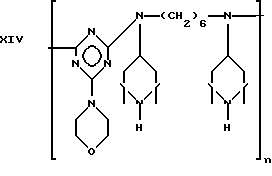

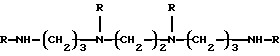

Это соединение поставляется СIВА-GЕIGY под товарным знаком Chimassorb 905, где R является:

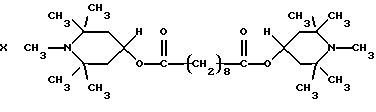

Это соединение поставляется СIBA-GEIGY под торговой маркой Tinuvin 770.

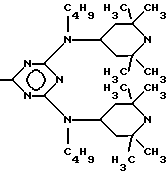

Это соединение поставляется СIВА-GЕIGY под торговой маркой Tinuvin 292.

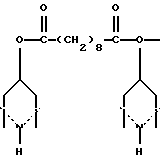

где n обычно варьируется в пределах 2-20.

Это соединение поставляется СIВА-GЕIGY под торговой маркой Tinuvin 622.

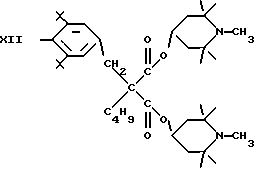

Это соединение поставляется CIВА-GЕIGY под торговой маркой Tinuvin 144.

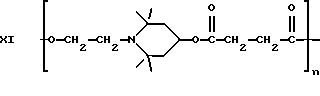

где n обычно варьируется в пределах 2-20. Соединение этого типа поставляется CIВА-GЕIGY под торговой маркой Spinuvex А36.

где n обычно варьируется в пределах 2-20. Соединение этого типа поставляется AM. CYANAMD Е под торговой маркой Cyasorb 3346.

Как было указано выше, в дополнение к вышеупомянутым добавкам, но необязательно, могут быть использованы один или несколько фенольных антиоксидантов (пространственно-затрудненные фенолы) в концентрации, не превышающей 0,02 мас.%.

Предпочтительными фенольными антиоксидантами являются: трис(4-т-бутил-3-гидрокси-2,6-диметилбензил)-S-триазин-2,4,6-(1Н, 3Н,5Н)трион, поставляемый СYАNАМID под торговой маркой Cyanox 1790, кальция би[моноэтил(3,5-ди-три-бутил-4-гидрокси-бензил)фосфонат] , 1,3,5-трис(3,5-ди-трет-бутил-4-гидроксибензил)-S-триазин-2,4,6(1Н, 3Н, 5Н)трион, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, пентаэритритил-тетракис[3(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], поставляемые CIВА-GЕIGY под торговыми марками: Irganox 3114, Irganox 1330, Irganox 1010, 2,6-диметил-3-гидрокси-4-трет-бутилбензилабиетат.

При изготовлении волокон настоящего изобретения в целях стабилизации полиолефинов могут быть также использованы и стандартные добавки, обычно употребляемые для этих целей, такие как стеараты кальция, магния и цинка.

Полиолефины, которые могут быть использованы в настоящем изобретении, являются полимерами, или сополимерами, или их смесями олефинов формулы R-СН-СН2, где R=атом водорода или С1-С6 алкил.

В частности, ими являются:

1) изотактический или преимущественно изотактический полипропилен,

2) ПЭВП (полиэтилен высокой плотности), ЛПЭНП (линейный полиэтилен низкой плотности), ПЭНП (полиэтилен низкой плотности);

3) кристаллические сополимеры пропилена и этилена и/или других альфа-олефинов, таких как 1-бутен, 1-гексен, 1-октен, 4-метил-1-пентен, где общее содержание сомономера колеблется в пределах от 0,05 до 20 мас.%,

4) гетерофазные полимеры, образованные (А) гомополимерной фракцией пропилена или одним из сополимеров, упомянутых в п.3, и сополимерной фракцией (В), состоящей из сополимеров этилен-пропилена или этиленпропилендиенового каучука. Указанные гетерофазные полимеры, которые могут быть получены в соответствии со стандартной технологией путем смешивания вышеупомянутых компонентов в расплавленном состоянии или путем последовательной сополимеризации, содержат сополимерную фракцию (В) в количестве от 5 до 80 мас.% и полипропиленовую фракцию в количестве от 20 до 80 мас.%,

5) синдиотактический полипропилен и его статические или гетерофазные сополимеры, описанные в пунктах 3) и 4).

Предпочтительными являются изотактический или преимущественно изотактический полипропилен и кристаллические сополимеры пропилена и этилена с превалирующим содержанием пропилена.

Для получения термосвариваемых полиолефиновых волокон в соответствии с настоящим изобретением могут быть использованы любые способы и устройства для экструзии расплава, обычно применяемые при формовании волокон.

Поэтому настоящее изобретение также включает в себя термосвариваемые полиолефиновые волокна, содержащие стабилизаторы в вышеупомянутых количествах.

Для получения волокон желательно использовать экструдеры с отверстиями фильеры, имеющими отношение длина/диаметр более 2.

Процесс формования волокон может проходить при температуре от 260o до 300oC и со скоростью 0,1-0,8 г/мин через отверстие.

Во время формования в волокно могут быть введены и другие добавки, например пигменты, вещества, делающие волокно непрозрачным, наполнители и т.п.

И, наконец, полученное путем экструзии волокно подвергают вытягиванию с отношением растяжения в основном от 1:1,1 до 1:8 при температуре 80oС-150oС, а предпочтительно 100o-130oС, с использованием аппарата для растяжения с нагреванием горячим воздухом, паром или обогревающими плитами.

Индекс расплава полученных таким образом волокон обычно выше, чем значения исходных полиолефинов вследствие обработки формованием.

Следует указать, что для вышеупомянутых волокон можно получать значения индекса расплава от 4 до 150 г/10 минут.

Волокно, полученное вышеупомянутыми способами, может быть моноволокном или комплексным волокном и использоваться для изготовления штапелей или термически склеиваемых изделий, в частности текстильных нетканых изделий.

По желанию перед превращением волокна в готовое промышленное изделие указанное волокно может быть подвергнуто окончательной обработке, такой как гофрирование, термофиксация и т.п.

Как указывалось ранее, нетканые изделия могут быть получены различными стандартными способами, такими как каландрование и связывание путем формования, осуществляемыми предпочтительно при температурах, которые являются на 10-20oС ниже, чем температуры расплава полиолефинов, входящих в состав волокна.

Благодаря устойчивости волокна настоящего изобретения к термосвариванию, из него могут быть подучены изделия с хорошими механическими свойствами.

Действительно вышеупомянутые волокна отличаются высокой прочностью при термосваривании, что подтверждается описанными ниже примерами. Эти параметры предпочтительно варьируются в пределах от 2 до 5.

Более того, промышленные изделия, полученные из волокон настоящего изобретения, показывают хорошую устойчивость к старению и изменению цвета.

Ниже приводятся несколько примеров, иллюстрирующих настоящее изобретение, но не ограничивающих его.

Примеры

Оценка свойств волокон, полученных в данных примерах.

Прочность при термосваривании

Обычно для оценки способности к термосвариванию волокна, которое предназначено для получения нетканых изделий путем каландрования в специальном режиме, и измерения нагрузки, необходимой для разрыва указанного нетканого изделия в направлении, поперечном по отношению к направлению каландрования, действуют согласно способу испытания по АSТМ 1682.

По значению нагрузки, полученной согласно указанному способу, измеряют способность волокна к термосвариванию.

Однако полученные результаты находятся в зависимости от параметров обработки волокна (гофрирование, конечная обработка, термофиксация и т.п.) и условий получения кардового изделия, подаваемого на каландр.

Для получения более независимых оценок термосвариваемости волокна был использован следующий способ.

Получали несколько образцов из ровницы 400 текс. (испытание по АSТМ D 1577-7) и 0, 4 м длины, изготовленной из сплошного волокна.

После чего указанную ровницу перекручивали восемьдесят раз и два конца соединяли, получая таким образом изделие, в котором две половины ровничной нити перекручены друг относительно друга подобно веревке.

Указанные две скрученные ровничные нити подвергали термосварке при температуре приблизительно на 15oС ниже точки плавления полиолефина, из которого состоят волокна, в течение заранее определенного периода времени с использованием установки для термосварки, которая обычно применяется с лабораториях для изучения термопластичных пленок.

Затем при помощи динамометра определяется среднее значение силы, необходимой для отделения двух ровниц каждого образца, и приложенной в точке сваривания.

В результате усреднения, по крайней мере, 8 измерений получали значение прочности термосваривания, выраженное в единицах Н.

В следующих примерах в качестве установки для термосварки использовался прибор Sintinel model 12-12 А, работающий в режиме термосварки в течение 1 сек и давлении около 2,85 кг/см2.

Изменение цвета

Для измерения устойчивости волокон к выцветанию, вызванному действием атмосферных газов, использовали стандарт IХSO/ ТС38/SCI при температуре 60oС и 130oC, а устойчивость к изменению цвета, вызываемого окислением, измеряли путем выдерживания волокон в печи при 90oС в течение 2 дней, после чего окраску оценивали по шкале цветности в соответствии с описанием вышеупомянутого метода-стандарта.

Устойчивость к искусственно вызываемому старению

Устойчивость к старению оценивали путем подвергания волокна ускоренному старению, помещая его в вентиляционную печь при 110oС и определяя указанные свойства по методу испытания АSТМ D 3045-74.

Определялось также время (в днях), необходимое для полной потери механических свойств - переход к хрупкому разрушению.

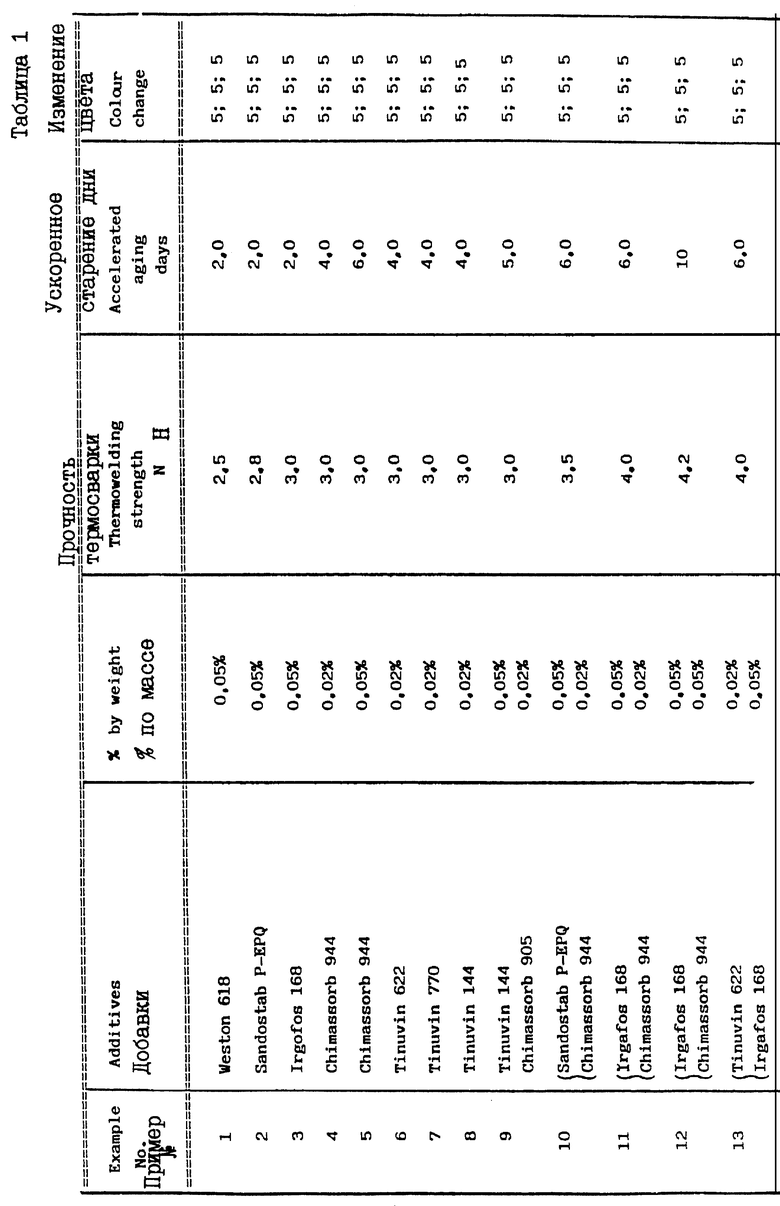

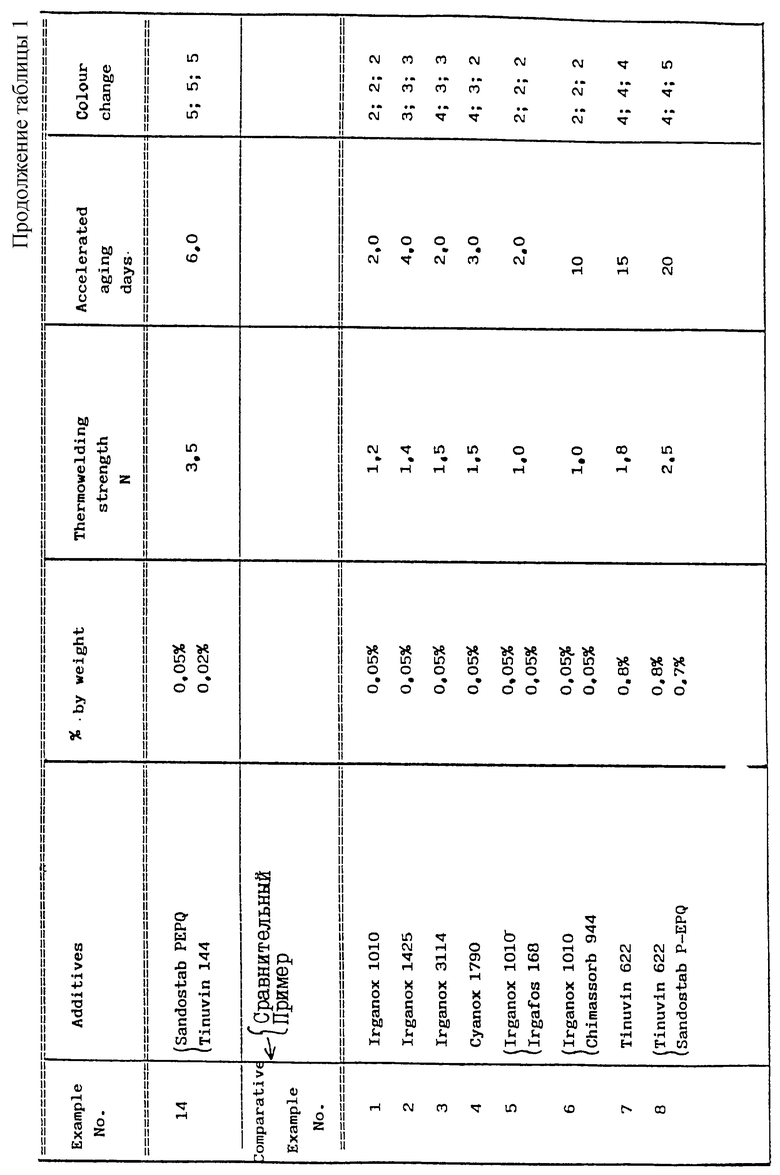

Примеры 1-14 и сравнительные примеры 1-8

Было получено 5 кг образцов, изготовленных из полипропилена в виде хлопьев при контролируемой гранулометрии (средний диаметр частиц 400 м), со следующими характеристиками:

нерастворившийся остаток в кипящем гексане 96%

средняя молекулярная масса 65700

среднемассовая молекулярная масса 320000

индекс текучести расплава 12,2 г/10 мин

сгорание при 800oС (зола) 160 ррm

и с дополнительными добавками стеарата кальция в концентрации 0,05 мас.%

К каждому образцу были добавлены стабилизаторы, перечисленные в таблице 1, с помощью скоростного смесителя Henshell для порошка.

Затем полученную таким образом смесь 1 гранулировали путем экструзии при 220oС и гранулы формовали в системе со следующими основными характеристиками и устройствами:

- экструдер с диаметром шнека=25 мм и отношением длина/диаметр=25, и пропускной способностью 1,0-6,0 кг/час,

- фильера с 19 отверстиями диаметром 0,4 мм и отношением длина/диаметр= 5,

- дозирующий насос,

- система для воздушной закалки при температуре 18o-20oС,

- устройство для сбора, работающее со скоростью 500-2000 м/мин,

- устройство для вытягивания волокна с горячим валиком, вращающимся со скоростью в пределах 30-300 м/мин, и паровая сушилка.

Формование и вытягивание волокна осуществляли при следующих условиях:

а) температура фильеры=290oС,

в) пропускная способность отверстия 0,45 г/мин,

с) скорость сбора=1500 м/мин,

d) степень вытяжки=1:1,5

Полученное таким образом волокно имело следующие механические характеристики:

титр (АSТМ D 1577-79) 1,9-2,2 дтекс.

прочность (АSТМ D 2101-82) 15-20 сН/текс

удлинение при разрыве (АSТМ D 2101-82) 300-400%.

В таблице 1 для всех примеров представлены следующие данные: прочность термосваривания (температура термосварки=150oС), сопротивление ускоренному старению (в днях) и изменения цвета в сравнении со шкалой цветности.

В частности, в таблице 1, в графе: изменение цвета - первый результат относится к изменению цвета, вызванному действием газов при температуре 60oС после четырех циклов, второй результат относится к изменению цвета, вызванному действием атм. газов при 130oС через 15 минут и третий результат относится к изменению цвета, вызванному окислением, которое определялось описанным выше способам.

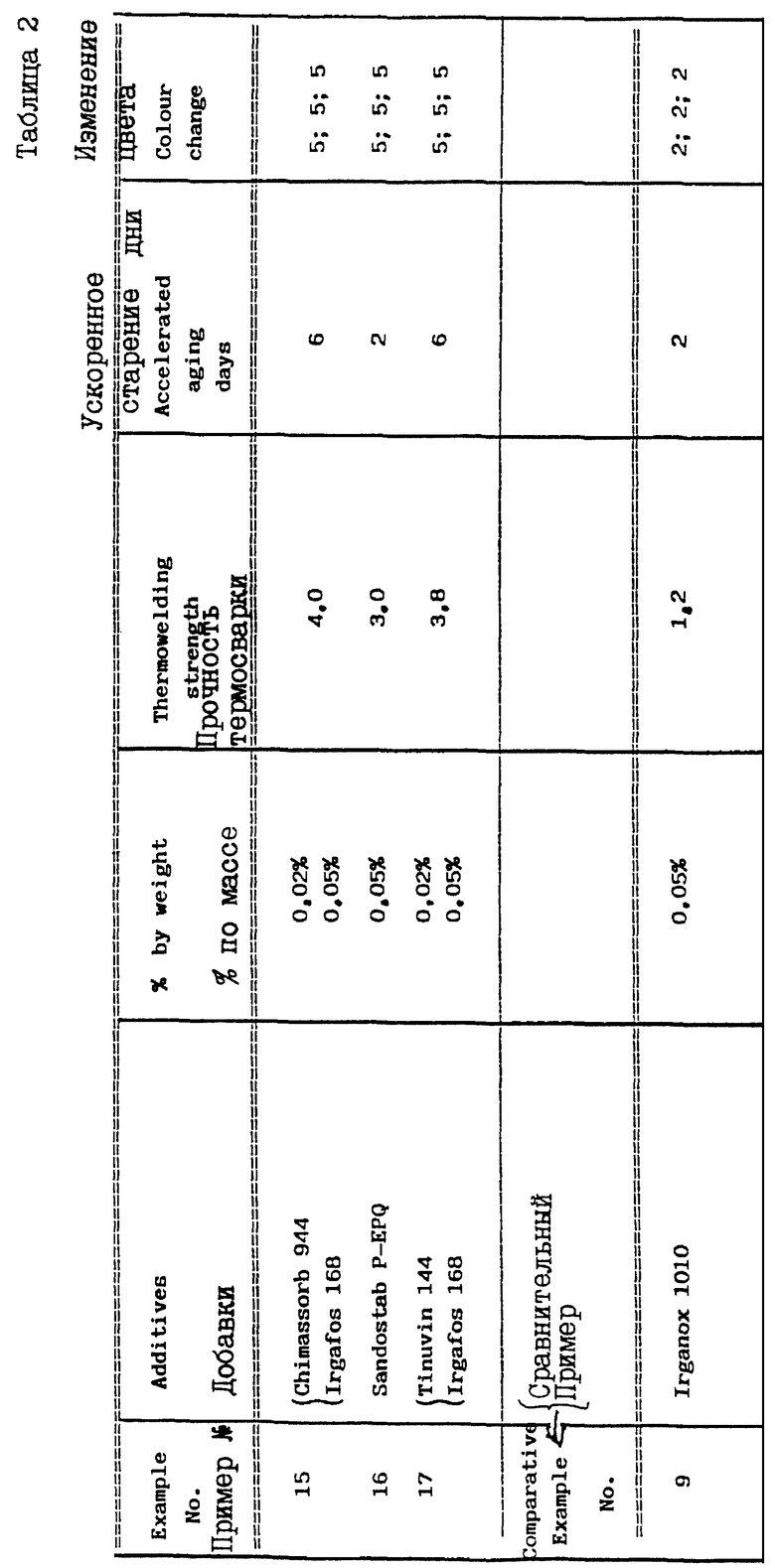

Примеры 15-17 и сравнительный пример 9

Было получено 5 кг образцов, изготовленных из полипропилена в виде сфероидальных частиц диаметром 2-3 мм, которые имеют следующие характеристики:

нерастворившийся остаток в ксилоле при 25oС 96,5%

средняя молекулярная масса 64000

среднемассовая молекулярная масса 325000

индекс расплава 11,8 г/10 мин

зола при 800oС 150 ррm

Вышеупомянутые образцы имели поверхность с добавками стабилизаторов, представленные в таблице 2.

Это добавление осуществлялось путем обработки водными суспензиями и последующим высушиванием. Затем к полимерным частицам добавляли стеарат кальция в концентрации 0,05%.

После чего полученный таким образом полимер формовали в соответствии с методикой, описанной в предыдущем примере.

В таблице 2 для всех примеров представлены следующие данные: прочность термосваривания (температура термосваривания=150oС), сопротивление ускоренному старению (в днях) и изменения цвета, определенные как описано в предыдущих примерах.

Пример 18

Получали 5 кг статистического кристаллического сополимера пропилена и этилена, содержащего 2,3 мас. % этилена, в которой были введены следующие добавки:

- 0,05 мас.% стеарата кальция,

- 0,05 мас.% Sandostab Р-ЕРQ,

- 0,01 мас.% Chimassorb 944,

после чего осуществляли гранулирование путем экструзии.

Используемые для этого способы были аналогичны описанным в примерах 1-14.

Затем гранулы формовали способами, описанными в примерах 1-14.

Механические свойства полученных таким образом волокон находятся в пределах, указанных в вышеупомянутых примерах.

Прочность термосваривания (температура термосваривания=140oС) составляла 3,8.

Время сопротивления ускоренному старению и изменению цвета, измеренные описанными выше способами, составляли соответственно, 6 и 5 дней; 5; 5.

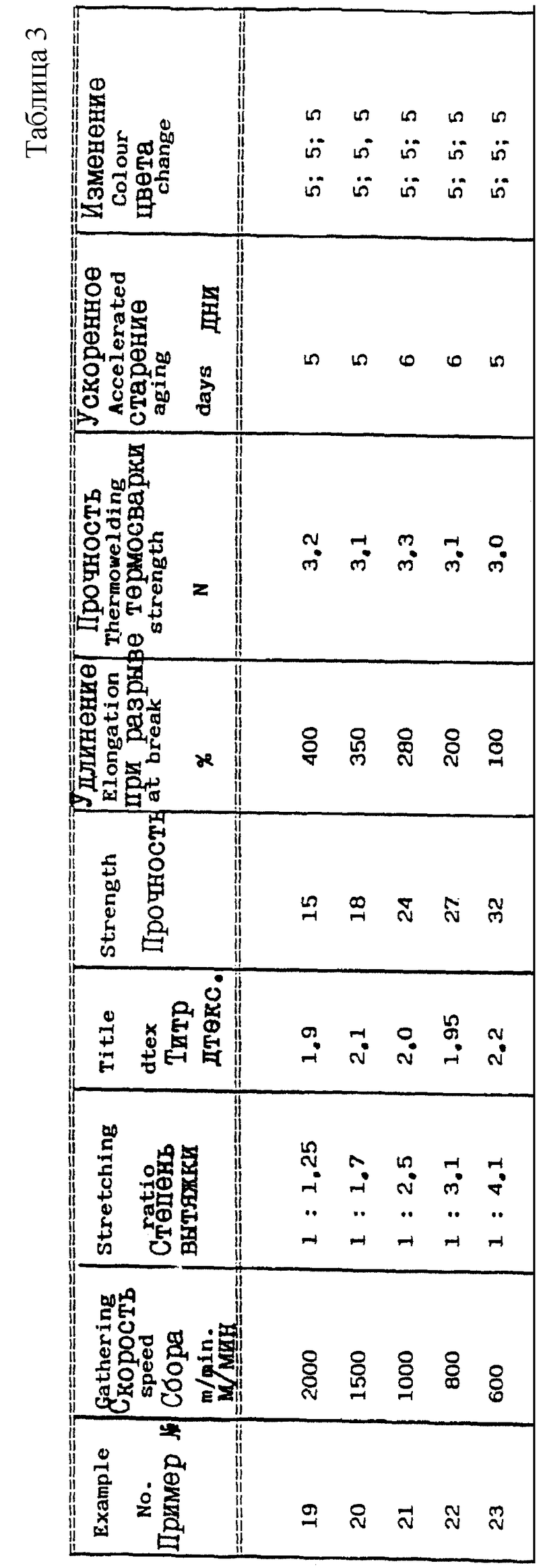

Примеры 19-23

Из пропиленового гомополимера, описанного в примерах 1-14, и при тех же условиях, что описаны в примерах 1-14, получали образцы в виде экструдированных гранул, содержащих следующие добавки (% по весу):

- 0,05% стеарата кальция

- 0,015% Chimassorb 944

- 0,04% Irgafos 168

- 0,01% Irganox 1076.

Затем эти гранулы подвергали формованию способами, описанными в примерах 1-14, со скоростью сбора и отношением вытяжки, указанными в таблице 3 для каждого примера.

В этой же таблице указаны также титр, прочность и удлинение при разрыве полученных волокон, и кроме того, прочность термосварки (температура термосварки=150oС), сопротивление старению и изменению цвета, которые определялись в соответствии с методикой, описанной в предыдущих примерах.

Изобретение относится к стабилизированным кристаллическим полимерам пропилена, используемым для нетканых текстильных изделий. Стабилизированные кристаллические полимеры пропилена содержат в качестве стабилизатора смесь, включающую от 0,04 до менее 0,05 мас.% органического фосфита или фосфонита, выбранного из дистеарилпентаэритритолдиофосфита, трис(2,4-ди-трет-бутилфенил)фосфита, тетракис(2,4-ди-трет-бутилфенил)-4,4'-дифенилендифосфонита, от 0,01 до 0,07 мас.% стерически затрудненного амина, выбранного из тех, которые описываются нижеследующими формулами, 0,05 мас.% стеарата кальция и необязательно 0,01 мас. % 3-(3,5-ди-трет-бутил-4-гидроксифенил) пропионата (т.е. IRGANOX 1076). 3 табл.

где n равно от 2 до 20,

где R является

где n равно от 2 до 20

Стабилизированные кристаллические полимеры пропилена для получения термосвариваемых волокон, содержащие стабилизатор, отличающиеся тем, что в качестве стабилизатора они содержат смесь, включающую: А) от 0,04 до менее 0,05 мас. % органического фосфита или фосфонита, выбранного из дистеарилпентаэритритолдиофосфита, трис(2,4-ди-трет-бутилфенил)фосфата, тетракис(2,4-ди-трет-бутилфенил)-4,4'-дифенилендифосфонита: В) от 0,01 до 0,07 мас. % стерически затрудненного амина, выбранного из тех, которые описываются формулами

где n равно от 2 до 20,

где R является

где n равно от 2 до 20

C) 0.05 мас. % стеарата кальция и, необязательно, D) 0,01 мас. % 3-(3,5-ди-трет. -бутил-4-гидроксифенил) пропионата (т. е. IRGANOX 1076).

| КОНКИН А.А | |||

| И ДР | |||

| Полиолефиновые волокна | |||

| -М.: Химия, 1966, с.146-169. |

Авторы

Даты

2002-03-27—Публикация

1990-04-05—Подача