Изобретение относится к области металлургии, в частности к трубопрокатным установкам для производства сварных длинномерных многослойных труб большого диаметра для прокладки магистральных трубопроводов для транспортировки углеводородов, имеющих в своем составе установку для размотки штрипсовых рулонов, правильно-натяжное задающее роликовое устройство штрипсов, установку для производства многослойных труб-заготовок, отводной рольганг, установку для оплавления (удаления) внутренней кромки затравочного конца штрипса, установку для продольной сварки кромок затравочных концов с телом многослойных труб-заготовок, установку для плазменной обработки торцов труб-заготовок, станки для нанесения фаски на торцы труб-заготовок, установку для металлического напыления и сцепления металлических слоев многослойных труб-заготовок, установку сборки и сварки многослойных металлических труб-заготовок в длинномерные трубы, гидропресс для экспандирования и гидравлического испытания длинномерных многослойных металлических труб, установку УЗК, установку рентгенотелевизионного контроля, установку для маркировки труб, стеллажи для осмотра и приемки труб, участок для складирования труб и участок погрузки труб в вагоны и длинномерные фуры (автомашины).

Известен трубоэлектросварочный агрегат ТЭСА 1220 ОАО «ЧТПЗ» для производства прямошовных труб диаметром 530-820 мм из одного листа с одним продольным швом, а труб диаметром 1020-1220 мм - из двух листов-полуцилиндров с двумя продольными швами, имеющий в своем составе приемное устройство листовых штрипсов, машину зачистки листов, девятивалковую правильную машину, кромкострогальный станок, пресс предварительной формовки, пресс окончательной формовки, передаточную тележку, транспортный рольганг для передачи цилиндров и полуцилиндров, распределительную тележку, транспортную тележку, приемное устройство цилиндров и полуцилиндров, станы дуговой сварки наружного шва, распределительную тележку, станы дуговой сварки внутреннего шва, опрокидывающее устройство для удаления флюса и шлака, площадку ремонта труб, установки плазменной резки, гидропрессы для калибровки и испытания труб (экспандеры), транспортный рольганг, передаточную решетку, станки для механической резки и обработки фаски, ультразвуковые дефектоскопы, рентгенотелевизионные установки, участок для осмотра и приемки труб, участок для маркировки и сдачи труб, передаточный рольганг и участки для складирования труб (В.Я. Осадчий и др. «Технология и оборудование трубного производства». М.: «ИНТЕРМЕТ ИНЖИНИРИНГ», 2007, с.423-426).

Недостатком известного трубоэлектросварочного агрегата является то, что состав оборудования металлоемок - девятивалковая правильная машина для правки листов размером 1650-2750×12000 мм с толщиной стенки до 28 мм, кромкострогальный станок, пресс предварительной формовки и пресс окончательной формовки, технологический процесс энергоемок, т.к. для формовки листа длиной 12000 мм с толщиной стенки до 28 мм необходима мощность пресса до 75000 т, трубная продукция для прокладки магистральных трубопроводов для транспортировки углеводородов в агрессивной среде на земле, сейсмически активных зонах, в районах вечной мерзлоты, труднодоступных местах и в морской воде требует увеличения толщины стенки или производство их из коррозионно-стойких марок стали. Недостатком данного трубоэлектросварочного агрегата является то, что способ изготовления труб на данном оборудовании не обеспечивает одинаковых свойств основного металла и сварного соединения, что снижает эксплуатационную надежность труб из-за недостаточного сопротивления хрупкому разрушению (низкие значения ударной вязкости) сварного шва и не решает проблему предотвращения лавинных разрушений при увеличении мощности трубопроводов для транспортировки углеводородов, что, в свою очередь, ведет к увеличению толщины стенки труб, к увеличению массы одного погонного метра труб, а следовательно, к значительному росту их стоимости.

В трубной промышленности известен способ производства сварных труб большого диаметра, включающий формовку, сварку трубных заготовок, нагрев сварного шва до температуры АС3+(120-200)°С, раскатку сварного шва, нагрев раскатанного сварного шва и зоны термического влияния до температуры АС3+(80-100)°С с последующей закалкой в водяном спрейере со скоростью охлажения (70-100)°С в секунду и отпуск при температуре АС1+(30-80)°С (патент РФ №2221057, Кл. C21D 9/08, C21D 9/50, C21D 8/10, Бюл.№1, 10.01.2004 г.).

Данный способ повышает стабильность механических свойств (ударной вязкости) сварного соединения и зоны термического влияния, выравнивает их значения до уровня основного металла, но не решает проблемы лавинных разрушений металла труб большого диаметра при увеличении мощности трубопроводов (газопроводов) для транспортировки углеводородов. Лавинные разрушения выводят из строя трубопроводные системы, представляют серьезную опасность для обслуживающего персонала и окружающей среды.

В трубопрокатной промышленности известен трубоэлектросварочный агрегат ТЭСА 530-1420 ОАО «Волжский трубный завод» для производства спиральношовных труб диаметром 530-1420 мм из рулонных горячекатаных листов шириной 1200-1800 мм с толщиной стенки 6-14 мм из низкоуглеродистых и низколегированных сталей, размещенный в 15 пролетах длиной 852 м и имеющий в своем составе склад рулонов, весы для взвешивания рулонов, транспортер с кантователем, тележку с поворотным кругом, трубоэлектросварочные станы, участок предварительного контроля труб, участок сварки поперечного шва, участок дефектоскопов, участок сварки коротких труб, участки рентгенотелевизионных установок, участок ремонта внутренних швов, станки трубообрезные, станки для шлифования торцов труб, гидравлический пресс, участок окончательного контроля, клеймения, маркировки и сдачи труб, склад готовых труб, установку для генерации флюса, секционную печь для нагрева под отпуск, спрейер для охлаждения труб и гидравлические экспандеры (В.Я. Осадчий, А.С. Вавилин и др. «Технология и оборудование трубного производства». М.: «ИНТЕРМЕТ ИНЖИНИРИНГ», 2007, с.430-431).

Недостатком известного трубоэлектросварочного агрегата, так же и как ТЭСА 1220 ОАО «ЧТПЗ», является то, что состав оборудования металлоемок и энергоемок. Недостатком данного трубоэлектросварочного агрегата является то, что способ изготовления труб на данном оборудовании также не обеспечивает одинаковых свойств основного металла и сварного соединения, что снижает эксплуатационную надежность труб из-за недостаточного сопротивления хрупкому разрушению (низкие значения ударной вязкости) сварного шва и не решает проблему предотвращения лавинных разрушений при увеличении мощности трубопроводов для транспортировки углеводородов.

Наиболее близким техническим решением является способ производства электросварных труб большого диаметра с ориентированной односторонней разностенностью для транспортировки абразивных сыпучих материалов и пульп, включающий формовку заготовки, сварку стыкуемых кромок, экспандирование полученной трубы и обработку ее торцов, при этом в качестве заготовки используют листовой штрипс, на который предварительно накладывают и приваривают дополнительный лист, располагая его симметрично относительно продольной оси листового штрипса, имеющий длину, равную длине листового штрипса, и ширину, меньшую ширины последнего, а суммарную толщину листового штрипса и дополнительного листа выбирают из условий превышения номинальной толщины штрипса по меньшей мере в 1,5 раза (патент РФ №2057603, Кл. В21С 37/08, Бюл. №10 от 10.04.1996 г.).

Недостатком данного способа является то, что он направлен на производство и использование труб для транспортировки абразивных сыпучих материалов и пульп и не решает технические, технологические и экологические вопросы транспортировки углеводородов под давлением на большие расстояния.

Задачей предложенного состава оборудования трубопрокатной установки для производства длинномерных многослойных металлических труб большого диаметра для транспортировки углеводородов является исключение из состава оборудования шести металлоемких и энергоемких агрегатов, а именно машины для зачистки листовых штрипсов, девятивалковой правильной машины, кромкострогального станка, кромкогибочного устройства, прессов предварительной и окончательной формовки, исключение образования лавинных разрушений труб при транспортировке углеводородов под большим давлением и на большие расстояния, а следовательно, значительное снижение металлоемкости трубопроводов, повышение их экологической безопасности, снижение металлоемкости и энергоемкости оборудования для их производства.

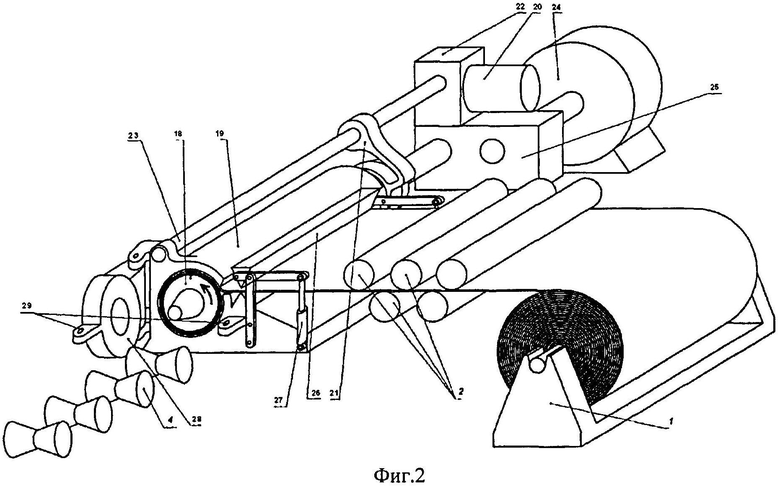

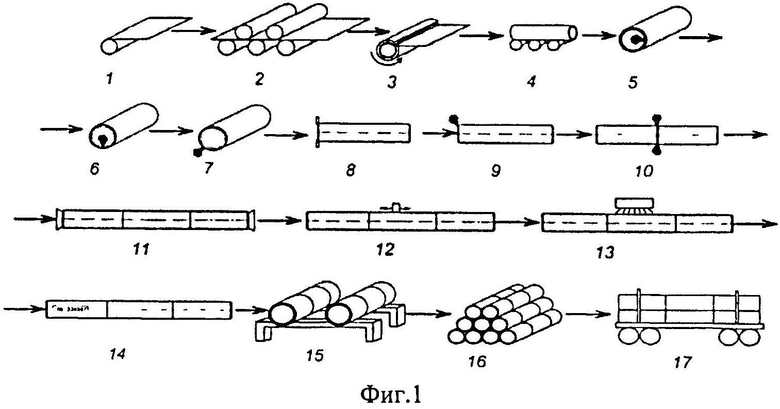

Технический результат достигается тем, что трубопрокатная установка для производства длинномерных многослойных металлических труб большого диаметра для транспортировки углеводородов содержит: 1 - установку для размотки штрипсовых рулонов; 2 - правильно-натяжное роликовое задающее устройство штрипсов; 3 - установку для производства многослойных металлических труб-заготовок; 4 - отводной рольганг; 5 - установку для оплавления - удаления внутренней кромки затравочных концов штрипса; 6 - установку для продольной сварки кромок затравочных концов с телом многослойных труб-заготовок; 7 - установку для радиальной сварки торцов - слоев труб-заготовок; 8 - станки для нанесения фаски на торцы труб-заготовок; 9 - установку для металлического напыления и сцепления металлических слоев многослойных труб-заготовок; 10 - установку сборки и сварки многослойных металлических труб-заготовок в длинномерные трубы; 11 - гидропресс для экспандирования труб и гидравлического испытания длинномерных многослойных металлических труб; 12 - установку УЗК; 13 - установку РТК; 14 - установку для автоматической маркировки труб; 15 - стеллажи для осмотра и приемки труб; 16 - участки для складирования труб; 17 - участок погрузки труб в вагоны и длинномерные фуры - автомашины (фиг.1). Установка для производства многослойных металлических труб-заготовок (фиг.2) содержит: 1 - установку для размотки штрипсовых рулонов; 2 - правильно-натяжное роликовое задающее устройство; 18 - барабан-шпулю; 4 - отводящий рольганг; 19 - стационарный кожух-калибр; 20 - реверсивный привод рычага 21 через редуктор 22 и направляющую 23 для снятия многослойной металлической трубы-заготовки с барабана-шпули и выдачи из стационарного кожуха-калибра, перемещающийся по горизонтальной плоскости; 24 - привод барабана-шпули через шестеренную клеть (редуктор) 25; 26 - пресс-ножницы с гидравлическим приводом 27 для раскроя рулонных штрипсов на мерные длины для многослойных металлических труб-заготовок; 28 - крышку с упорным подшипником; 29 - проушины для крепления крышки к стационарному кожуху. В установку для размотки 1 устанавливается рулонный штрипс, который задается в правильно-натяжное роликовое задающее устройство 2. Затем правильно-натяжным роликовым задающим устройством передний конец рулонного штрипса через паз стационарного кожуха-калибра 19 заправляется в паз барабана-шпули 18. Включается двигатель 24 привода барабана-шпули через шестеренную клеть (редуктор) 25, и медленным поворотом барабана-шпули производится выборка люфтов и натяжение листового рулонного штрипса. Затем крышку 28 с упорным подшипником крепят затвором через проушины 29 к стационарному кожуху-калибру 19. Включается привод барабана-шпули 24 и производится намотка рулонного штрипса до полного заполнения кожуха-калибра. Пресс-ножницами 26 с гидравлическим приводом 27 производится отделение намотанной биметаллической заготовки от рулонного штрипса. Открывается крышка упорного подшипника, и рычагом 21, перемещающимся по направляющей 23, с помощью реверсивного двигателя 20 через редуктор 22 выдвигается передний конец биметаллической трубы-заготовки. Установкой радиальной и горизонтальной сварки слоев труб-заготовок 6 сначала производится сварка торцевых слоев переднего конца трубы-заготовки, а затем по мере выдачи трубы-заготовки из стационарного кожуха-калибра рычагом 21 производится продольная сварка кромки штрипса к телу трубы-заготовки 7. Рычаг 21 приводится в движение реверсивным приводом 20 через редуктор 22. После выдачи трубы-заготовки она отводящим рольгангом 4 поступает на установку оплавления (удаления) внутренней кромки затравочного конца штрипса 5 (фиг.1) и далее - в соответствии с технологическим процессом производства многослойных металлических труб большого диаметра для транспортировки углеводородов, приведенным на фиг.1.

Именно заявляемая трубопрокатная установка для производства длинномерных многослойных металлических труб большого диаметра для транспортировки углеводородов, размещение и компоновка агрегатов и механизмов установки для производства многослойных металлических труб-заготовок обеспечивают производство качественных длинномерных многослойных металлических труб большого диаметра для транспортировки углеводородов с необходимыми (заданными) геометрическими размерами и, тем самым, достижение цели изобретения. Это позволяет сделать вывод, что заявляемая трубопрокатная установка и устройство для производства многослойных труб-заготовок связаны между собой единым изобретательским замыслом.

Сравнение заявляемых технических решений с прототипом позволило установить соответствие их критерию «изобретательский уровень».

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены, и поэтому они обеспечивают заявляемому техническому решению соответствие критерию «изобретательский уровень».

Предлагаемая трубопрокатная установка, расположение и конструкция оборудования позволят производить длинномерные многослойные металлические трубы большого диаметра, а применение их для изготовления трубопроводов для транспортировки углеводородов под большим давлением на большие расстояния, по сравнению с прямошовными трубами, позволит исключить образование на трубах лавинных разрушений, значительно снизить металлоемкость и энергоемкость трубопрокатного оборудования, снизить металлоемкость трубопроводов, повысить их экологическую безопасность и снизить стоимость труб. Использование данной трубопрокатной установки с предлагаемым набором и расстановкой оборудования позволит впервые в мировой практике осуществить поточное производство многослойных металлических труб большого диаметра с заданными геометрическими параметрами, обеспечить потребность страны в трубах данного сортамента, производить конкурентоспособную продукцию и экспортировать ее в другие страны мира. Набор оборудования для производства многослойных труб менее металлоемок и энергоемок, менее сложен в изготовлении. Оборудование и способ производства многослойных металлических труб большого диаметра не требует больших капитальных вложений в строительство металлоемких и энергоемких трубопрокатных цехов и цехов для производства широкополосных листов с толстыми стенками, как станы 5000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2545967C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2013 |

|

RU2547361C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ В АГРЕССИВНЫХ СРЕДАХ ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2523407C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2545935C2 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННЫХ ВОДОГАЗОПРОВОДНЫХ ТРУБ | 2005 |

|

RU2315676C2 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2013 |

|

RU2542135C2 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 465×75 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2527587C2 |

| Способ изготовления прямошовных сварных труб конечной длины | 1991 |

|

SU1816525A1 |

Изобретение относится к производству длинномерных многослойных труб большого диаметра. Установка содержит устройство для размотки штрипсовых рулонов, подающий рольганг с правильно-натяжным роликовым устройством, станки для нанесения фаски на торцы труб-заготовок, установку для металлического напыления и сцепления металлических слоев многослойных труб-заготовок, установку сборки и сварки многослойных металлических труб-заготовок в длинномерные трубы и гидропресс для экспандирования и гидравлического испытания длинномерных многослойных металлических труб. Повышение надежности и экологической безопасности труб обеспечивается за счет того, что установка содержит барабан-шпулю с приводной и холостой шейками и пазом для задачи штрипса, с наружным диаметром барабана-шпули, равным внутреннему диаметру многослойной металлической трубы-заготовки, привод вращения барабана-шпули с шестеренной клетью, стационарный кожух, рычаг, выполненный с возможностью перемещения в горизонтальной плоскости посредством привода с червячным редуктором, крышку с упорным подшипником, установки для радиальной и горизонтальной сварки слоев труб-заготовок и отводящий рольганг. 4 з.п. ф-лы, 2 ил.

1. Установка для производства длинномерных многослойных металлических труб большого диаметра для транспортировки углеводородов, содержащая устройство для размотки штрипсовых рулонов, подающий рольганг с правильно-натяжным роликовым устройством, станки для нанесения фаски на торцы труб-заготовок, установку для металлического напыления и сцепления металлических слоев многослойных труб-заготовок, установку сборки и сварки многослойных металлических труб-заготовок в длинномерные трубы и гидропресс для экспандирования и гидравлического испытания длинномерных многослойных металлических труб, при этом установка для производства многослойных труб-заготовок содержит барабан-шпулю с приводной и холостой шейками и пазом для задачи штрипса, с наружным диаметром барабана-шпули, равным внутреннему диаметру многослойной металлической трубы-заготовки, привод вращения барабана-шпули с шестеренной клетью, стационарный кожух, рычаг, выполненный с возможностью перемещения в горизонтальной плоскости посредством привода с червячным редуктором, крышку с упорным подшипником, установки для радиальной и горизонтальной сварки слоев труб-заготовок и отводящий рольганг.

2. Установка по п.1, отличающаяся тем, что приводная шейка барабана-шпули через шестеренную клеть соединена с приводом, а холостая шейка - с крышкой, шарнирно прилегающей к стационарному кожуху, в которой установлен упорный подшипник.

3. Установка по п.1, отличающаяся тем, что внутренний диаметр стационарного кожуха равен наружному диаметру многослойной трубы-заготовки, при этом по его образующей выполнен паз для задачи рулонных штрипсов в паз барабана-шпули и перемещения рычага для снятия трубы-заготовки с барабана-шпули и выдачи ее из стационарного кожуха.

4. Установка по п.1, отличающаяся тем, что рычаг выполнен в виде цилиндра с упором.

5. Установка по п.1, отличающаяся тем, что барабан-шпуля выполнен с возможностью размещения его холостой шейки в упорном подшипнике, установленном в крышке, шарнирно прилегающей к стационарному кожуху и выполненной с возможностью закрепления затвором в процессе намотки рулонных штрипсов на барабан-шпулю.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2057603C1 |

| Способ производства сварных труб | 1989 |

|

SU1632988A1 |

| Способ изготовления прямошовных электросварных труб большого диаметра | 1981 |

|

SU1013180A1 |

| DE 4215807 A1, 18.11.1993. | |||

Авторы

Даты

2015-10-10—Публикация

2013-06-28—Подача