Изобретение относится к металлургии, в частности к производству труб высокочастотной сваркой.

Цель изобретения - повышение качества сварного соединения путем увеличения ударной вязкости и влрав- нивания механических свойств сварного соединения и основного металла трубы.

Способ производства сварных труб размером 530x7,0 мм осуществляют следующим образом.

Ытрипс из низколегированной стали 17Г1С отправляют на участок-формовки трубной заготовки трубоэлектросвароч- ного агрегата. После формовки осуществляют сварку трубы на ТЭСА 203-530 со скоростью сварки 0,58 м/с. Остальные режимы: мощность 1200 кВт; ток 1,15 кА; напряжение 0,78 кВ; частота 10 кГц, осадка в сварочном калибре 0,004 м. Далее снимают наружный грат.

Локальный нагрев зон сварного соединения до температуры выше Ас на 20-100°С, например до 950°С, производят высокочастотным индуктором мощностью 400 кВт (Ас, сварных соединений низколегированных сталей 930°С). Подстуживают сварное соединение до температуры ниже Arg на 30-100°С, например до 830°С (АГ 5 сварных соединений низколегированных сталей 920°С). Деформацию сварного соединения производят двумя бочкообразными роликами при движении трубы относительно роликов со скоростью 4,4 м/мин. Степень деформации, обеспечивающую раскатку грата без уменьшения толщины стенки трубы, подбирают, регулируя давление в системе гидропривода прижимного ролика. Охлаждение со скоростью, обеспечивающей рекристаллизацию горячедеюормированного аустекита, осуществляют на воздухе.

о со

СО

оо сю

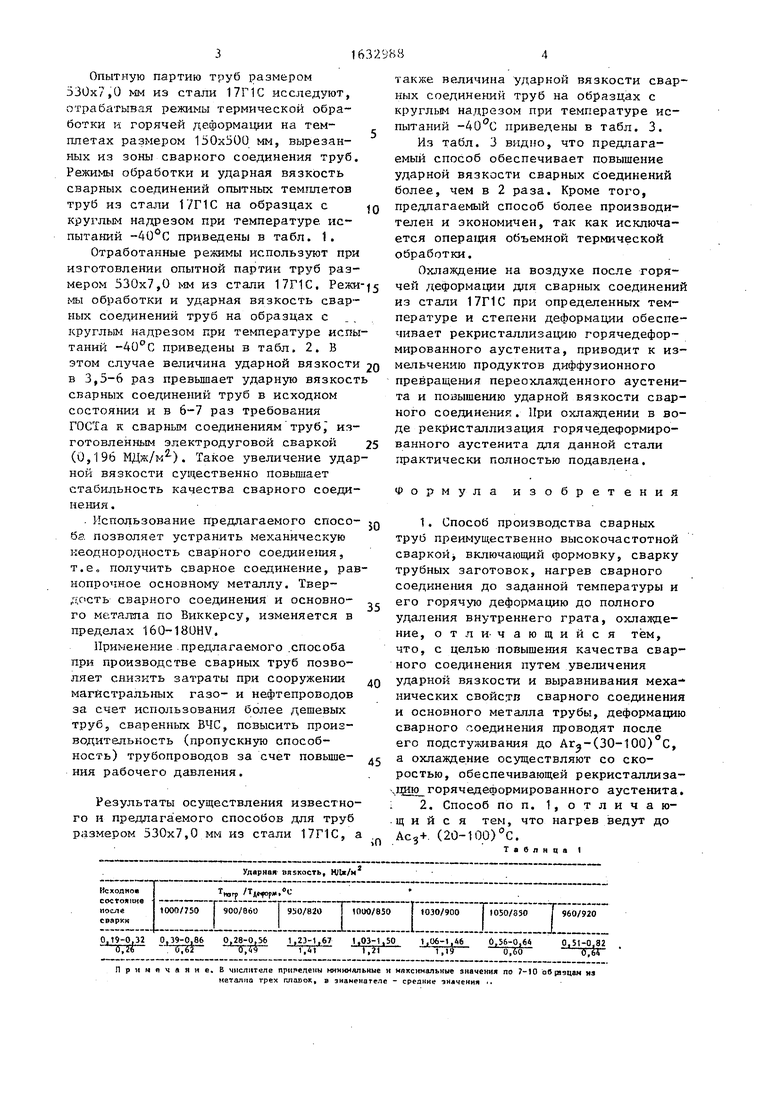

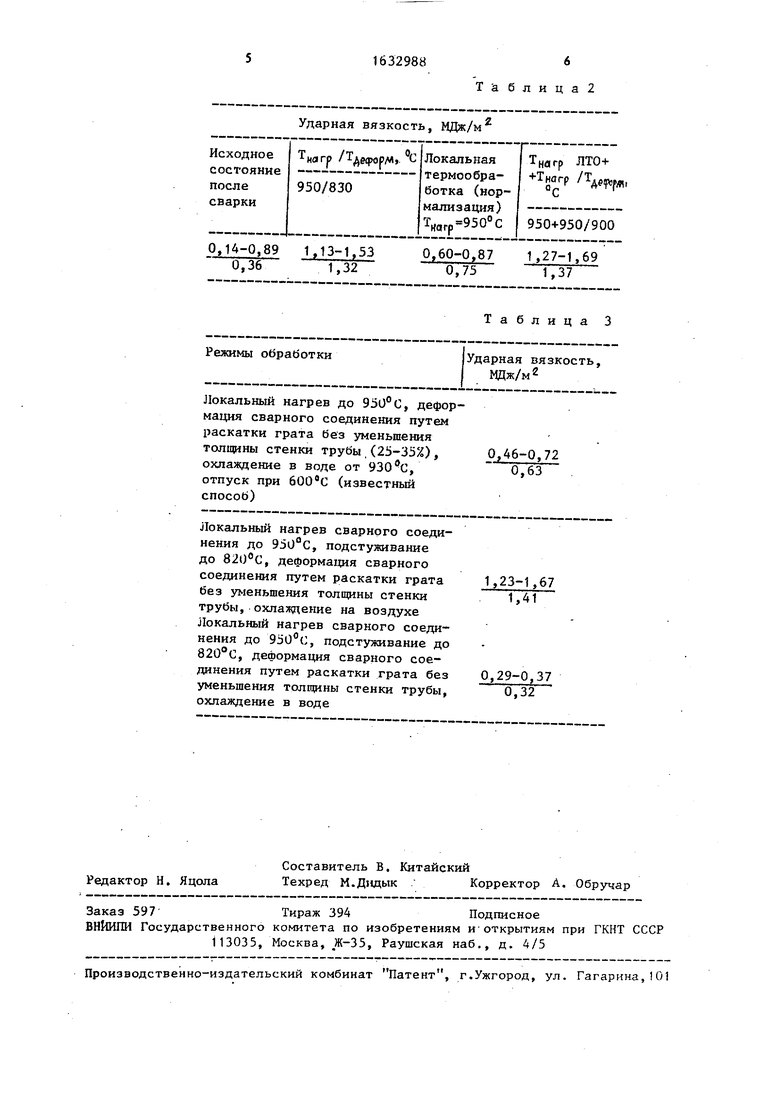

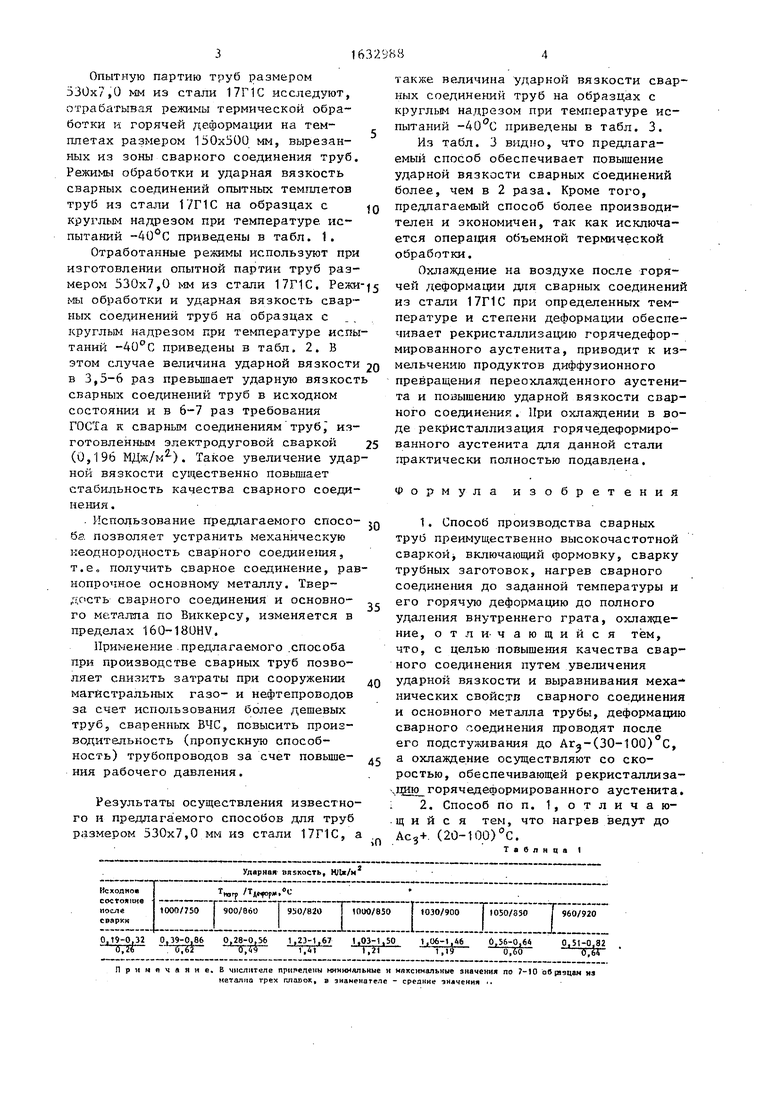

Опытную партию труб размером 530x7,0 мм из стали 17ПС исследуют, отрабатывая режимы термической обработки и горячей деформации на тем- плетах размером 150x500 мм, вырезанных из зоны сваркого соединения труб. Режимы обработки и ударная вязкость сварных соединений опытных темплетов труб из стали Г/ПС на образцах с круглым надрезом при температуре испытаний -40°С приведены в табл. 1.

Отработанные режимы используют при изготовлении опытной партии труб размером 530x7,0 мм из стали 17Г1С. Режи мы обработки и ударная вязкость сварных соединений труб на образцах с круглым надрезом при температуре испытаний -40°С приведены в табл. 2. В этом случае величина ударной вязкости в 3,5-6 раз превышает ударную вязкост сварных соединений труб в исходном состоянии и в 6-7 раз требования ГОСТа к сварным соединениям труб изготовленным электродуговой сваркой (0,196 МДж/м2-) . Такое увеличение ударной вязкости существенно повышает стабильность качества сварного соединения .

Использование предлагаемого cnoco- бз позволяет устранить механическую неоднородность сварного соединения, т.е. получить сварное соединение, равнопрочное основному металлу. Твердость сварного соединения и основного металла по Виккерсу, изменяется в пределах 160-180HV.

Применение предлагаемого способа при производстве сварных труб позволяет снизить затраты при сооружении магистральных газо- и нефтепроводов за счет использования более дешевых труб, сваренных ВЧС,, повысить производительность (пропускную способность) трубопроводов за счет повыше- ния рабочего давления.

Результаты осуществления известного и предлагаемого способов для труб размером 530x7,0 мм из стали 17Г1С, а

Q 5

Q

д г

5

также величина ударной вязкости сварных соединений труб на образцах с круглым надрезом при температуре испытаний -40°С приведены в табл. 3.

Из табл. 3 видно, что предлагаемый способ обеспечивает повышение ударной вязкости сварных соединений более, чем в 2 раза. Кроме того, предлагаемый способ более производителен и экономичен, так как исключается операция объемной термической обработки.

Охлаждение на воздухе после горячей деформации для сварных соединений из стали 17Г1С при определенных температуре и степени деформации обеспечивает рекристаллизацию горячедефор- мированного аустенита, приводит к измельчению продуктов диффузионного превращения переохлажденного аустенита и повышению ударной вязкости сварного соединения. При охлаждении в воде рекристаллизация горячедеформиро- ванного аустенита для данной стали практически полностью подавлена.

Формула изобретения

1.Способ производства сварных труб преимущественно высокочастотной сваркой, включающий формовку, сварку трубных заготовок, нагрев сварного соединения до заданной температуры и его горячую деформацию до полного удаления внутреннего грата, охлаждение, отличающийся тем, что, с целью повышения качества сварного соединения путем увеличения ударной вязкости и выравнивания механических свойств сварного соединения и основного металла трубы, деформацию сварного соединения проводят после его подсту;швания до (ЗО-ЮО) С,

а охлаждение осуществляют со скоростью, обеспечивающей рекристаллиза- ,цию горячедетормированного аустенита.

2.Способ по п. отличающийся тем, что нагрев ведут до Ас3+ (20-100)°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| Способ обработки низколегированной стали | 1982 |

|

SU1101457A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НЕФТЕГАЗОПРОВОДОВ | 2012 |

|

RU2500820C1 |

| Способ изготовления металлоизделий шарообразной формы | 2021 |

|

RU2779559C1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2001 |

|

RU2221057C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463360C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2353441C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2010 |

|

RU2445379C1 |

Изобретение относится к металлургии, в частности к производству труб высокочастотной сваркой. Цель - повышение качества сварного соединения путем увеличения ударной вязкости и выравнивания механических свойств сварного соединения и основного металла трубы. После формовки и сварки трубных заготовок проводят нагрев сварного соединения до Асз +(20-100) С, подстуживают до Аг3-(30-100)°С, деформируют до полного удаления внутреннего грата и охлаждают на воздухе. 1 з.п, ф-лы, 3 табл.

Примечание. В числителе прнчеяены минимальные н максимальные значения по 7-10 об резцам из металла трех главок, в знаменателе - средние значения .

Ударная вязкость, МДж/м:

0,14-0,89 0,36

1,13-1,53 1,32

Режимы обработки

Локальный нагрев до 930°С, деформация сварного соединения путем раскатки грата без уменьшения толщины стенки трубы (25-35%), охлаждение в воде от 930°С, отпуск при 6008С (известный способ)

Локальный нагрев сварного соединения до 950°С, подстуживание до 820°С, деформация сварного соединения путем раскатки грата без уменьшения толщины стенки трубы, охлаждение на воздухе Локальный нагрев сварного соединения до 950°С, подстуживание до 820°С, деформация сварного соединения путем раскатки грата без уменьшения толщины стенки трубы, охлаждение в воде

Таблица2

0,60-0,87 0,75

1,27-1,69 1,37

Таблица 3

Ударная вязкость, МДж/м2

0,46-0,72 0,63

| Способ изготовления сварных труб | 1977 |

|

SU901304A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-07—Публикация

1989-01-23—Подача