Изобретение относится к области тру- боэ лектросварочного производства и может быть использовано при производстве труб большого диаметра преимущественно лазерной сваркой.

Одним из важнейших условий качественной сварки лазерным лучом является высокая, точность наведения луча на стык кромок и его высокая плотность (зазор не более 1 мм). Вместе с тем, в действующих технологических линиях, несмотря на использование центрирующих устройств как на агрегатах формовки заготовок,так и при их сварке, на заготовках труб большого диаметра практически всегда имеет место винтообразное смещение кромок от образующей. Максимальные значения таких смещений,измеренные по торцам заготово достигают 40-50 мм, в среднем

±15-20 мм. Лазерные сварочные устройства как правило оснащаются прецизионными системами наведения луча на стык с точностью до сотых или десятых долей миллиметра в зависимости от толщины свариваемого металла. Такие системы могут эффективно работать, если поле разброса отклонений стыка от оси составляет не более 1,5-2 мм. Следовательно, обязательным условием применения высокоэффективного процесса лазерной сварки при производстве труб большого диаметра является сведение к необходимому минимуму винтообразного смещения кромок свариваемых заготовок. Анализ показывает, что основными причинами винтообразного смещения стыка кромок от образующей цилиндрической заготовки являются:

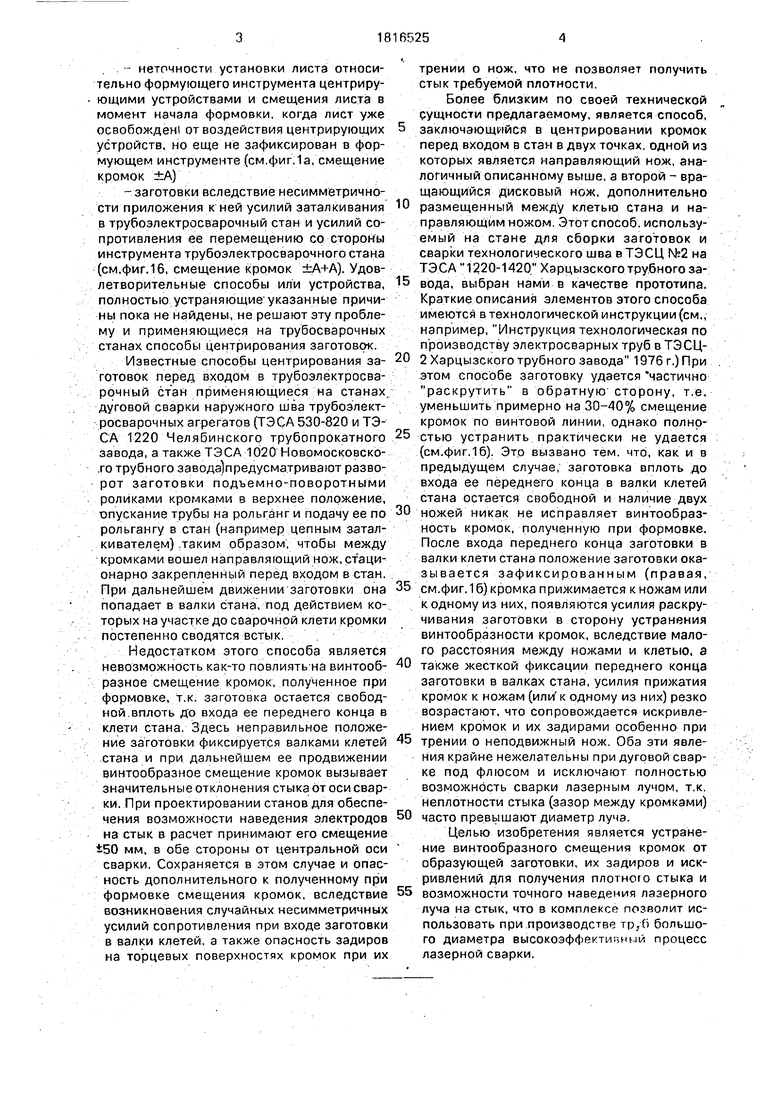

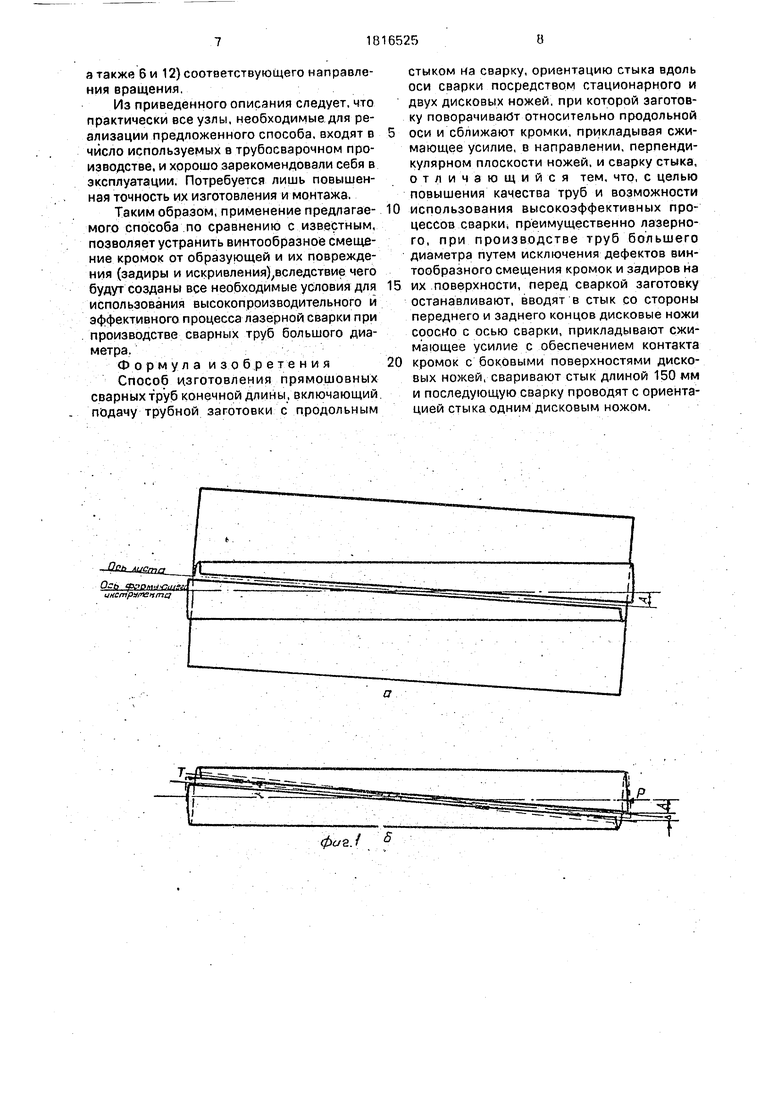

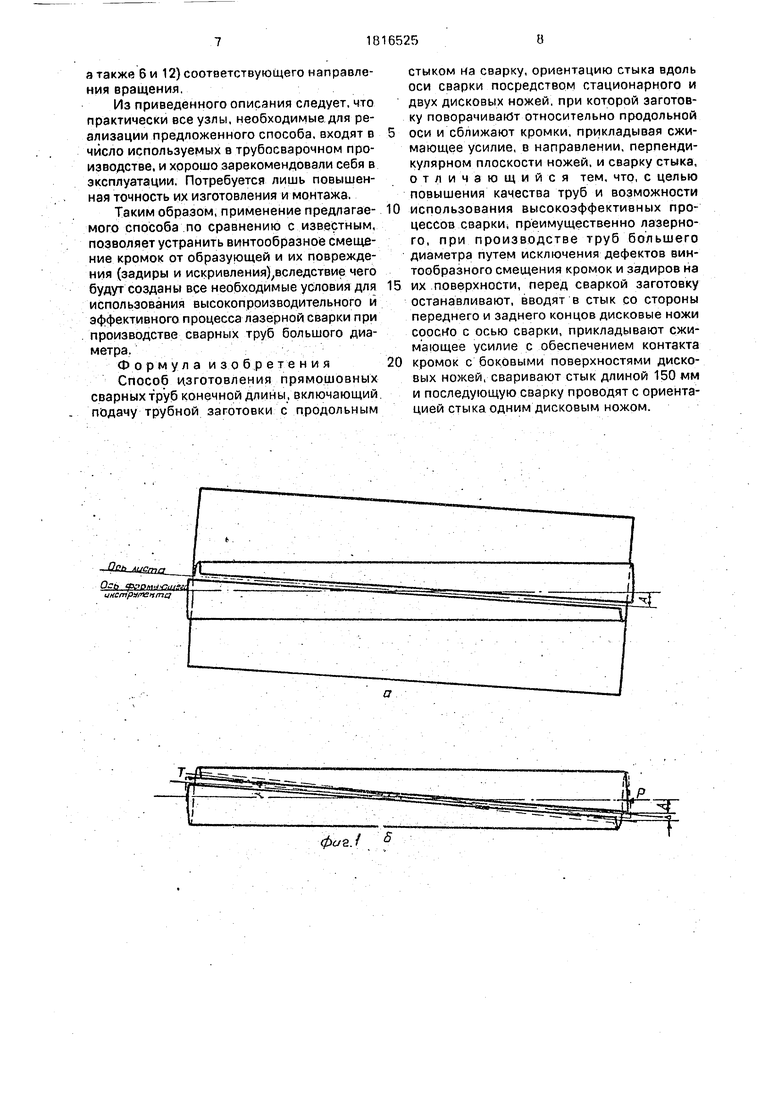

.-- неточности установки листа относительно формующего инструмента центрирующими устройствами и смещения листа в момент начала формовки, когда лист уже освобожден от воздействия центрирующих устройств, но еще не зафиксирован в формующем инструменте (см.фиг, 1 а, смещение кромок ±А)

- заготовки вследствие несимметричности приложения к ней усилий заталкивания в трубоэлектросварочный стан и усилий сопротивления ее перемещению со стороны инструмента трубоэлектросварочного стана (см.фиг. 16, смещение кромок ±А+А). Удовлетворительные способы или устройства, полностью устраняющие указанные причины пока не найдены, не решают эту проблему и применяющиеся на трубосварочных станах способы центрирования заготовок.

Известные способы центрирования заготовок перед входом в трубоэлектросварочный стан применяющиеся на станах, дуговой сварки наружного шва трубоэлект- росварочных агрегатов (ТЭСА 530-820 и ТЭСА 1220 Челябинскогр трубопрокатного завода, а также ТЭСА 1020 Новомосковско- .го трубного завода)предусматривают разворот заготовки подъемно-поворотными роликами кромками в верхнее положение, опускание трубы на рольганг и подачу ее по рольгангу в стан (например цепным затал- кивателем) .таким образом/чтобы между кромками вошел направляющий нож, стационарно закрепленный перед входом в стан. При дальнейшем движении заготовки она попадает в валки стана, под действием ко-., торых на участке до сварочной клети кромки постепенно сводятся встык. .

Недостатком этого способа является невозможность как-то повлиять-на винтообразное смещение кромок, полученное при формовке, т.к. заготовка остается свобод- ной.вплоть до входа ее переднего конца в клети стана. Здесь неправильное положение заготовки фиксируется валками клетей .стана и при дальнейшем ее продвижении винтообразное смещение кромок вызывает значительные отклонения стыка от оси свар- . ки. При проектировании станов для обеспечения возможности наведения электродов на стык в расчет принимают его смещение 150 мм, в обе стороны от центральной оси сварки. Сохраняется в этом случае и опасность дополнительного к полученному при формовке смещения кромок, вследствие возникновения случайных несимметричных усилий сопротивления при входе заготовки в валки клетей, а также опасность задиров на торцевых поверхностях кромок при их

трении о нож, что не позволяет получить стык требуемой плотности.

Более близким по своей технической сущности предлагаемому, является способ, заключающийся в центрировании кромок перед входом в стан в двух точках, одной из которых является направляющий нож, аналогичный описанному выше, а второй - вращающийся дисковый нож, дополнительно

размещенный между клетью стана и на5

правляющим ножом. Этот способ, используемый на стане для сборки заготовок и сварки технологического шва вТЭСЦ №2 на ТЭСА 1220-1420 Харцызского трубного за5 вода, выбран нами в качестве прототипа. Краткие описания элементов этого способа имеются в технологической инструкции (см., например, Инструкция технологическая по производству электросварных труб в ТЭСЦ0 2 Харцызского трубного завода 1976 г.) При этом способе заготовку удается частично раскрутить в обратную сторону, т.е. уменьшить примерно на 30-40% смещение кромок по винтовой линии, однако полностью устранить практически не удается (см.фиг.1б). Это вызвано тем, что, как и в предыдущем случае, заготовка вплоть до входа ее переднего конца в валки клетей стана остается свободной и наличие двух

0 ножей никак не исправляет винтообраз- ность кромок, полученную при формовке. После входа переднего конца заготовки в валки клети стана положение заготовки оказывается зафиксированным (правая,

5 см.фиг. 16) кромка прижимается к ножам или к одному из них, появляются усилия раскручивания заготовки в сторону устранения винтообразности кромок, вследствие малого расстояния между ножами и клетью, а

0 также жесткой фиксации переднего конца заготовки в валках стана, усилия прижатия кромок к ножам (или к одному из них) резко возрастают, что сопровождается искривлением кромок и их задирами особенно при

5 трении о неподвижный нож. Оба эти явления крайне нежелательны при дуговой сварке под флюсом и исключают полностью возможность сварки лазерным лучом, т.к. неплотности стыка (зазор между кромками)

0 часто превышают диаметр луча.

Целью изобретения является устранение винтообразного смещения кромок от образующей заготовки, их задиров и искривлений для получения плотного стыка и

5 возможности точного наведения лазерного луча на стык, что в комплексе позволит использовать при .производстве труб большого диаметра высокоэффектинный процесс лазерной сварки.

Поставленная цель достигается тем, что в известном способе, включающем разворот заготовки кромками в верхнее положение, ее подачу в клети сварочного стана так, чтобы последовательно установленные перед клетями неподвижный направляющий и вращающийся дисковый ножи, стационарно выставленные в одной вертикальной плоскости с осью сварки, располагались в зазоре между кромками, заготовку, после ее разворота кромками в верхнее положение и полного прохождения через направляющий нож, останавливают перед входом в клети стана, вводят в зазоры между кромками два разнесенных по длине заготовки дисковых ножа, после чего эти ножи возвращают в фиксированное положение соосное с осью сварки, к ним синхронно с двух сторон специальными роликами прижимают кромки так, чтобы зазор между ними был минимальным и соответствовал толщине дискового ножа и располагался симметрично относительно вертикальной плоскости, проходящей через ось сварки, и в таком заневоленном положении заготовку подают в тянущую, а затем и сварочную клети стана. При этом заневоленное в двух центрирующих устройствах положение заготовки сохраняют до тех пор.пока не будет сварено около 150 мм стыка, после чего конец заготовки может выйти из зоны действия первого из них по ходу заготовки.

В результате проведенных патентных исследований технических решений, имеющих признаки, сходные с оптимальными признаками формулы, не обнаружено. Поэтому полагаем, что предложенный способ соответствует критерию существенные отличия.

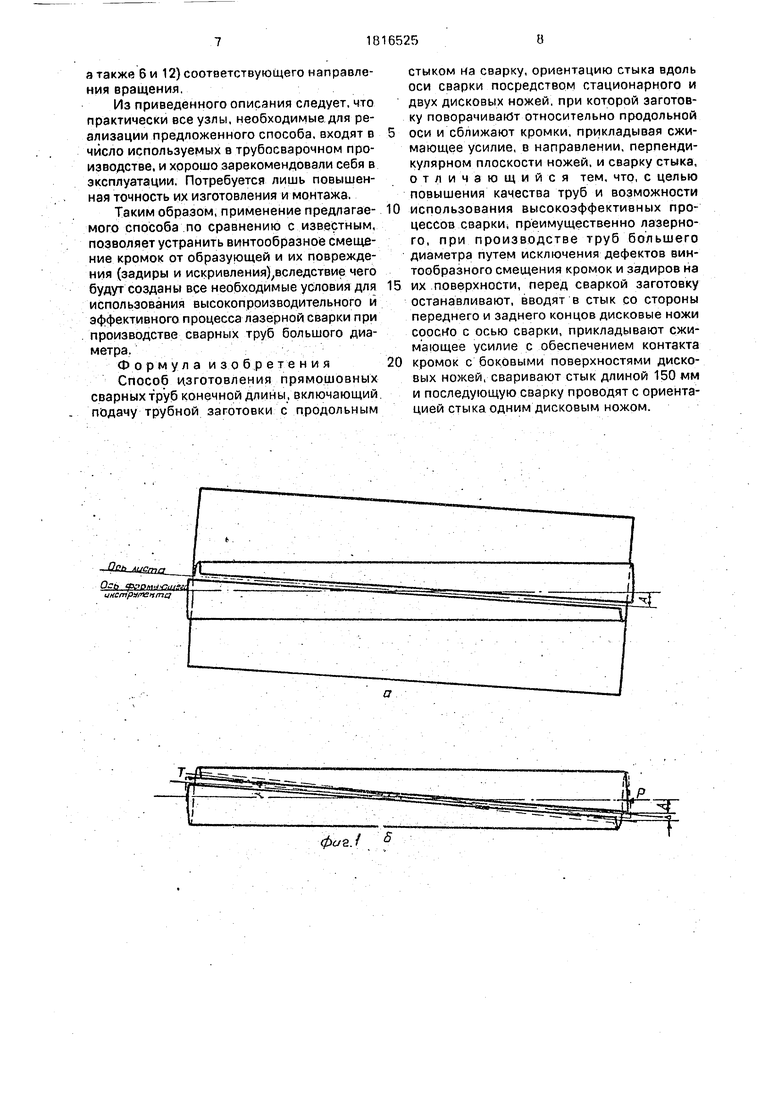

Предлагаемый способ, схема которого приведена на рис.2,осуществляется следующим образом:

Поступающую к стану заготовку (останавливают на последнем участке транспортного рольганга (2) с помощью подъемно- поворотных роликов (3),поворачиваюткром- ками в верхнее положение и опускают на рольганг (2). В конце рольганга (2) установлена станина, на которой закреплен направляющий нож (4)f являющийся одновременно опорой для штанги, несущей внутреннюю оправку. Повернутую заготовку подают вперед так, чтобы направляющий нож (4) вошел в зазор между кромками. После того как за- дний конец заготовки (1) минует направляющий нож (4) заготовку (1) останавливают на участке центрирования выдвижным упором (на рис. не показан который вслед за этим убирают. Участок центрирования оснащен двумя П-образными станинами, разнесенными по длине заготовки на расстояние не менее 0,6 ее длины, каждая из которых снабжена в верхней части дисковыми ножами (5)

5 имеющими возможность перемещаться по вертикали и по горизонтали (поперек оси заготовки)и двумя парами боковых роликов (6), имеющих возможность перемещаться по горизонтали (поперек оси заготовки) син10 хронно навстречу друг другу и наоборот. Дисковые ножи (5), используя их горизонтальное и вертикальное перемещение, вводят в зазор и возвращают в фиксированное поло жение в вертикальную плоскость, проходя- 15 щую через ось сварки,при необходимости дополнительно поворачивая заготовку. Вслед за этим синхронно сближая боковые ролики (6), воздействующие на заготовку (1), кромки прижимают с обеих сторон к диско0 вым ножам (5),фиксируя зазор между ними, равный толщине ножа не более 10 мм. При этом винтообразное смещение кромок устраняется, т.к. они располагаются строго по образующим цилиндра-заготовки, симметрично

5 относительно вертикальной плоскости, проходящей через ось сварки (7). В таком заневоленном состоянии заготовку подают сначала в приводную тянущую клеть (8), з затем с помощью тянущей клети со ско ростью свар0 ки в сварочную клеть (9), где кромки сводятся в стык и свариваются.

Процесс подачи заготовки (Т) под сварку в заневоленном отцентрированном состоянии продолжается до тех пор,пока в свароч5 ной клети (9) не окажется проваренным стык кромок длиной около 150 мм, после чего кромки заднего конца заготовки могут сойти с первого дискового ножа (5), так как упругий возврат заготовки к винтообразному

0 смещению кромок, неизбежно сопровождающимся их смещением друг относительно друга в продольном направлении, уже невозможен. Учитывая, что заданное правильное положение переднего конца заготовки

5 зафиксировано в варочной клети (9), а задний конец удерживается в требуемом положении вторым дисковым ножом (5), невозможны и какие-либо дополнитель- ные смещения кромок от воздействия инс0 трумента стана. Очевидно, что на участке центрирования заготовки все ролики, соприкасающиеся с заготовко должны обеспечивать ее свободное поворачивание, т.е. вращаться вокруг осей параллельно оси за5 готовки, а при подаче заготовки в стан в

- заневоленном состоянии, необходимо чтобы ролики вращались вокруг осей, лежащих в плоскост перпендикулярной оси заготовки (1), В данном случае наиболее просто эта задача решается путем попеременного вво- да в контакт с заготовкой роликов (10. и 11

а также 6 и 12) соответствующего направления вращения.

Из приведенного описания следует, что практически все узлы, необходимые для реализации предложенного способа,входят в число используемых в трубосварочном производстве, и хорошо зарекомендовали себя в эксплуатации, Потребуется лишь повышенная точность их изготовления и монтажа.

Таким образом, применение предлагаемого способа по сравнению с известным, позволяет устранить винтообразное смещение кромок от образующей и их повреждения (задиры и искривления);вследствие чего будут созданы все необходимые условия для использования высокопроизводительного и эффективного процесса лазерной сварки при производстве сварных труб большого диаметра.

Ф о р м у л а и зо б р е т е н и я Способ изготовления прямощовных сварных труб конечной длины, включающий подачу трубной заготовки с продольным

стыком на сварку, ориентацию стыка вдоль оси сварки посредством стационарного и двух дисковых ножей, при которой заготовку поворачивают относительно продольной

оси и сближают кромки, прикладывая сжимающее усилие, в направлении, перпендикулярном плоскости ножей, и сварку стыка, отличающийся тем, что, с целью повышения качества труб и возможности

использования высокоэффективных процессов сварки преимущественно лазерного, при производстве труб большего диаметра путем исключения дефектов винтообразного смещения кромок и задиров на

их поверхности, перед сваркой заготовку останавливают, вводят в стык со стороны переднего и заднего концов дисковые ножи coocrfo с осью сварки, прикладывают сжимающее усилие с обеспечением контакта

кромок с боковыми поверхностями дисковых ножей, сваривают стык длиной 150 мм и последующую сварку проводят с ориентацией стыка одним дисковым ножом.

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ | 2012 |

|

RU2488457C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2564501C2 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2017 |

|

RU2667272C1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Сборочно-сварочный стан для производства труб | 2017 |

|

RU2668237C1 |

| Стан для производства электросварных прямошовных труб | 1986 |

|

SU1391754A1 |

| Устройство для ориентировки трубной заготовки при задаче ее в сварочный стан | 1983 |

|

SU1154021A1 |

| Способ сварки труб большого диаметра | 2018 |

|

RU2697530C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

Использование:.изготовление сварных прямошовных труб большого диаметра конечной длины преимущественно лазерной сваркой. Сущность изобретения: способ включает.подачу заготовки с продольным стыком, ориентацию стыка вдоль оси свар- . ки, при которой заготовку поворачивают от- носительно продольной оси и прикладывают сжимающее усилие до обеспечения контакта торцов кромок с боковыми поверхностями дисковых ножей. После ориентации стыка-стационарным ножом заготовку останавливают, а в стык вводят со стороны переднего и заднего концов заготовки дисковые ножи, сжимают кромки до обеспечения контакта торцов кромок с боковыми поверхностями дисковых ножей, выполняют на стыке шов длиной 150 мм, после чего освобождают задний конец стыка от контакта с одним из дисковых ножей. Окончательную сварку ведут с ориентацией стыка одним ножом. 2 ил.

-Г S

/

о

J

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| цызского трубного завода, Харцызск, 1976 | |||

| СТАН ДЛЯ СВАРКИ ТРУБ | 1966 |

|

SU224734A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-05-23—Публикация

1991-06-27—Подача