Изобретение относится к теплогенераторам кавитационного типа для нагрева жидкости, и может быть использовано в системах отопления зданий и сооружений, транспортных средств, подогрева воды для производственных и бытовых нужд, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-механических свойств жидкостей.

Известно устройство для нагрева жидкости (патент RU №2045715, МПК F25B 29/00), содержащее теплогенератор, состоящий из корпуса, имеющего цилиндрическую часть, и ускорителя движения жидкости, выполненного в виде циклона, насос, соединенный с теплогенератором посредством инжекционного патрубка, и систему теплообмена, подключенную к выходному патрубку теплогенератора и к насосу. Причем, в цилиндрической части корпуса на участке, примыкающем к выходному патрубку, расположено тормозное устройство, а в теплогенераторе предусмотрен перепускной патрубок, соединяющий циклон с выходным патрубком.

В рассматриваемом устройстве, содержащем теплогенератор, его циклон является жидкостным свистком, в котором акустический сигнал образуется за счет взаимодействия пересекающихся потоков - входного от насоса и окружного, совершившего почти полный оборот в циклоне. Причем, гидродинамические параметры окружного потока имеют стохастический характер, в результате чего амплитуда каждой излучаемой волны, ее частота нестабильны, а ее форма далека от гармонического вида.

В результате большая часть кавитационных каверн, возникающих на зародышах в каждую вакуумметрическую фазу от излучаемых волн, перед коллапсом имеет малые размеры, несферическую форму. Малый же объем кавитационных каверн обуславливает низкий уровень запасенной упругой энергии. Следовательно, при коллапсе концентрация запасенной энергии не достигает необходимого уровня, переход энергии происходит не во все требуемые формы - эффективность процесса производства тепловой энергии низка.

Несферическая форма каверн в момент схлопывания обуславливает так же низкий уровень концентрации энергии вследствие боковых (относительно встречающихся фронтов) перетечек, и так же низкую эффективность процесса производства тепловой энергии.

Наиболее близким по сущности к заявляемому техническим решением (выбранным в качестве прототипа) является гидродинамический кавитатор, содержащий корпус, выполненный в виде трубы, камеру с двумя патрубками с соплами, соединенную со входом в корпус, при этом сопла установлены с возможностью контакта со стенками камеры и направлены в сторону входа в корпус, а их оси расположены в одной плоскости под углом друг к другу (патент РФ №2588298, МКИ F24J 3/00).

В рассматриваемом техническом решении имеет место взаимодействие одинаковых более упорядоченных по сечениям гидравлических потоков, что обуславливает более стабильные параметры создаваемого акустического поля. Однако, область взаимодействия этих потоков имеет протяженные размеры и в каждой ее точке вектора скорости взаимодействующих элементов потоков существенно отличаются между собой и по величине, и, самое главное, по направлению. То есть в каждой точке области взаимодействия параметры элементов потока имеют свою величину.

В итоге акустический сигнал при взаимодействии этих потоков все же не дискретный, он включает в себя результаты множества отличающихся взаимодействий (в зависимости от удаления от сопел местоположения взаимодействия от сопел), то есть многих частот с малыми амплитудами, создавая к тому же белый шум, что вызывает следующие следствия:

- чрезмерно высокая частота колебаний (более 10 кГц) не позволяет кавитационной каверне приобрести необходимый запас упругой энергии, и в результате процес схлопывания недостаточно повышает температуру жидкости;

- при низкой частоте увеличенная в размерах кавитационная каверна в короткую фазу схлопывания не успевает полностью исчезнуть, а только пульсирует. Отсутствие же удара при схлопывании также исключает следствия, в результате которых вода должна нагреваться.

То есть рассматриваемое устройство так же несовершенно. При этом следует обратить внимание на то, что у этой конструкции имеется недоиспользованный ресурс, заключающийся в том, что при движении лопасти за счет вращения рабочего колеса в лопастном насосе на ее рабочей стороне создается избыточное давление на рабочую жидкость, пропорциональное квадрату ее окружной скорости. С тыльной стороны лопасти имеет место пониженное давление, в итоге перепады давлений на каждой из лопастей обуславливают момент вращения на валу и определяют величину подводимой механической энергии.

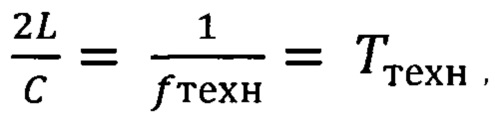

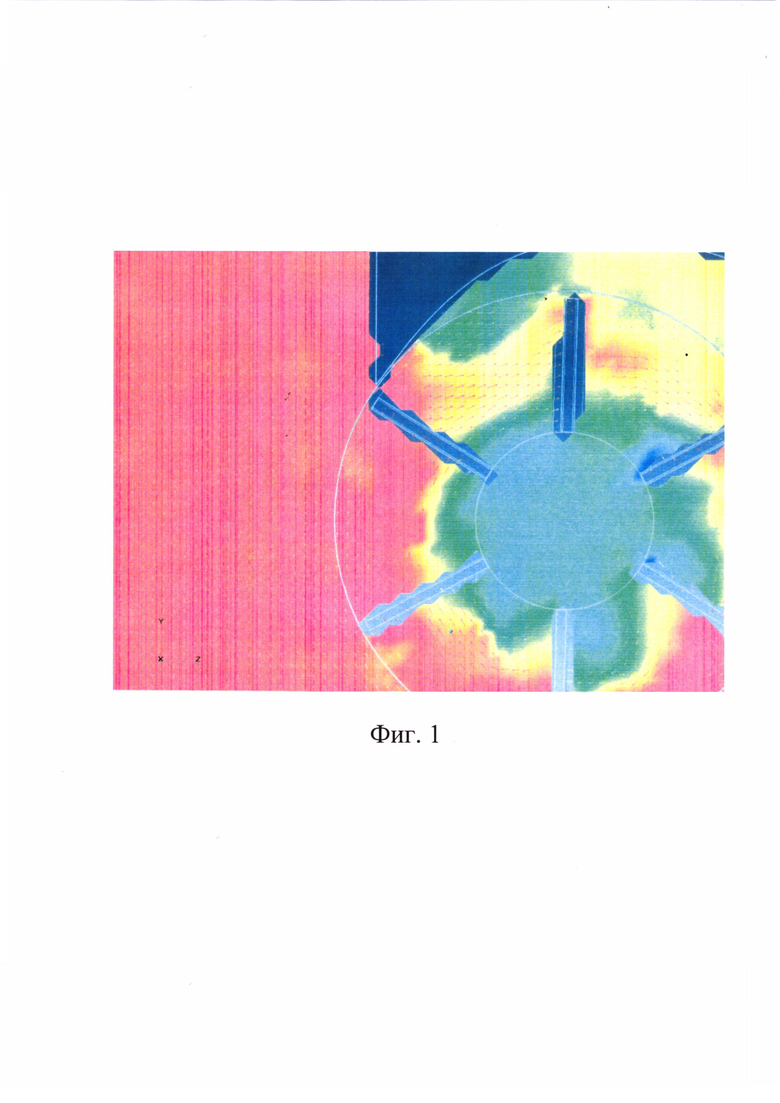

При подходе каждой из лопастей к языку, образованному проточной частью корпуса лопастного насоса и его напорным патрубком, по ее рабочей стороне имеет место движение рабочей жидкости на периферию рабочего колеса за счет центробежных сил и воздействия лопасти. В момент прохождения окончания лопасти языка корпуса ускоряющийся расходный поток вдоль нее запирается языком и при этом возникает непрямой гидравлический удар, сопровождающийся скачком давления (Фиг. 1), которое распространяется по нагнетательной магистрали.

После прохождения лопастью языка часть расходного потока с тыльной стороны лопасти отсекается языком, вследствие чего возрастает скорость прохождения жидкости вдоль ее рабочей стороны. Объем межлопастного канала с тыльной стороны лопасти ограничивается на периферии языком корпуса насоса, в результате чего образуется почти замкнутая уступообразная полость, в которой образуется и растет область отрыва с падением в ней давления (Фиг. 2).

В результате в процессе прохождения лопастью языка корпуса возникает скачкообразный рост давления и впоследствие импульс глубокого падения давления. При этом, чем меньше радиальный зазор А (Фиг. 3) между языком корпуса насоса и наружным диаметром рабочего колеса, тем рассматриваемые перепады давления растут в большей степени.

На амплитудно-частотной характеристике (АЧХ) рабочего процесса аналога (патент RU №2045715, МПК F25B 29/00) с центробежным насосом этот факт отражается наибольшей амплитудой на частоте (Фиг. 5)

ƒр.к.=n*z=300 Гц,

где

n=50 1/с - частота вращения рабочего колеса центробежного насоса;

z=6 - число лопастей рабочего колеса центробежного насоса.

Однако, рекомендуемой частотой акустических колебаний при создании периодической кавитации для проведения технологических процессов является диапазон

ƒтехнол=1000÷3000 ГЦ,

поскольку:

- при меньших частотах кавитационные каверны возрастают до больших размеров и не успевают схлопываться в фазу избыточного давления, а только пульсируют не производя тепла;

- при больших частотах, чем рекомендованный диапазон, кавитационные каверны не успевают вырасти до оптимальных размеров, следовательно, при схлопывании реализуется малый объем упругой энергии, что так же не производительно.

Технической задачей рассматриваемой ситуации является необходимость увеличения частоты колебаний давления рабочей жидкости (воды) в районе языка лопастного насоса, например, до

ƒтехнол=1200 Гц.

Целью предполагаемого изобретения является дальнейшее повышение эффективности рабочего процесса гидродинамического кавитатора путем использования высокоамплитудных низкочастотных акустических колебаний рабочей жидкости в лопастном (центробежном) насосе.

Для достижения поставленной цели в известном гидродинамическом кавитаторе, включающем корпус, выполненный в виде трубы, патрубки и камеру, связывающие корпус с напорным патрубком лопастного насоса, содержащего так же рабочее колесо, спиральный отвод, проточная часть которого содержит язык в месте примыкания к напорному патрубку, всасывающий патрубок, соединенный с выходом из корпуса циркуляционным трубопроводом с входным и выходным транзитными патрубками, на языке установлена планка, задающая радиальный зазор до рабочего колеса, на напорном патрубке по поперечному его сечению в районе языка установлены патрубки с трубопроводами разной длины, соединенными с патрубками камеры, число которых определяется отношением технологической частоты гидродинамического кавитатора (ƒтехн=1000÷3000 Гц) к произведению частоты вращения рабочего колеса и его числа лопастей (n*z).

При этом:

- длины трубопроводов между патрубками камеры и напорным патрубком лопастного насоса отличаются величинами кратными отношению скорости звука в них к технологической частоте.

- планка может быть выполнена в виде коромысла, связанного валом с фиксатором, расположенным на наружной поверхности корпуса-отвода лопастного насоса.

Установка на языке спирального отвода планки позволяет изменять радиальный зазор Δ от планки до наружного диаметра рабочего колеса. Уменьшение этого радиального зазора Δ в большей степени разделяет пространство напорного патрубка лопастного насоса от пространства проточной части корпуса насоса, что, во-первых, уменьшает просор рабочей жидкости из напорного патрубка на второй цикл циркуляции по проточной части и тем самым повышает КПД насоса. Во-вторых, повышает разность давлений между этими пространствами, особенно в момент прохождения лопастью языка, и значит более высокие значения амплитуд изменения давления в напорном потоке.

При выполнении технологических операций с жидкостями, содержащими твердый компонент для исключения заклинивания лопасти на языке этот зазор следует выполнять не меньшим размеру твердых включений.

При этом:

- планка может быть установлена с помощью резьбовых крепежных элементов (болтов, винтов и т.д.), однако в этом случае для перенастройки величины этого радиального зазора установку необходимо разбирать;

- планка может быть выполнена качающейся, например в виде коромысла на валу, связанному с фиксатором на наружной стороне спирального отвода. В этом случае подналадка радиального зазора не потребует разборки устройства.

Установка трубопроводов (волноводов) между напорным патрубком по его поперечному сечению в районе языка и камерой перед корпусом позволяет за счет их разной длины увеличивать частоту колебаний лопастного насоса от ƒр.к.=300 Гц, до технологической частоты необходимой для периодической кавитации на входе в корпус ƒтехнол=1000÷3000 Гц.

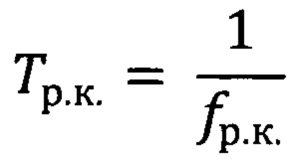

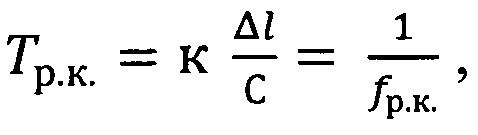

В этом случае импульс давления от источника, расположенного в районе языка лопастного насоса, будет проходить разную длину пути до входа в корпус, следовательно, будет запаздывать по времени и в результате за период

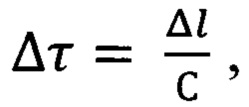

в корпус придет несколько импульсов. При условии одинаковой разности Δl увеличивающихся длин трубопроводов (волноводов) промежутки между импульсами будут одинаковы и составят

где:

- скорость распространения упругих колебаний в трубе с водой (формула Н.Е. Жуковского);

- скорость распространения упругих колебаний в трубе с водой (формула Н.Е. Жуковского);

d - диаметр трубы;

Етр - модуль упругости материала стенок трубопровода;

Еж - модуль объемной упругости жидкости;

δ - толщина стенок трубопровода;

ρ - плотность жидкости.

Для воды скорость жидкости в неограниченном пространстве

При этом условием совпадения фаз будет являться кратность Δτ и Tp.к., то есть

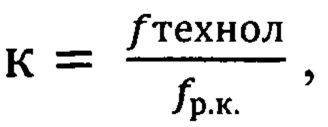

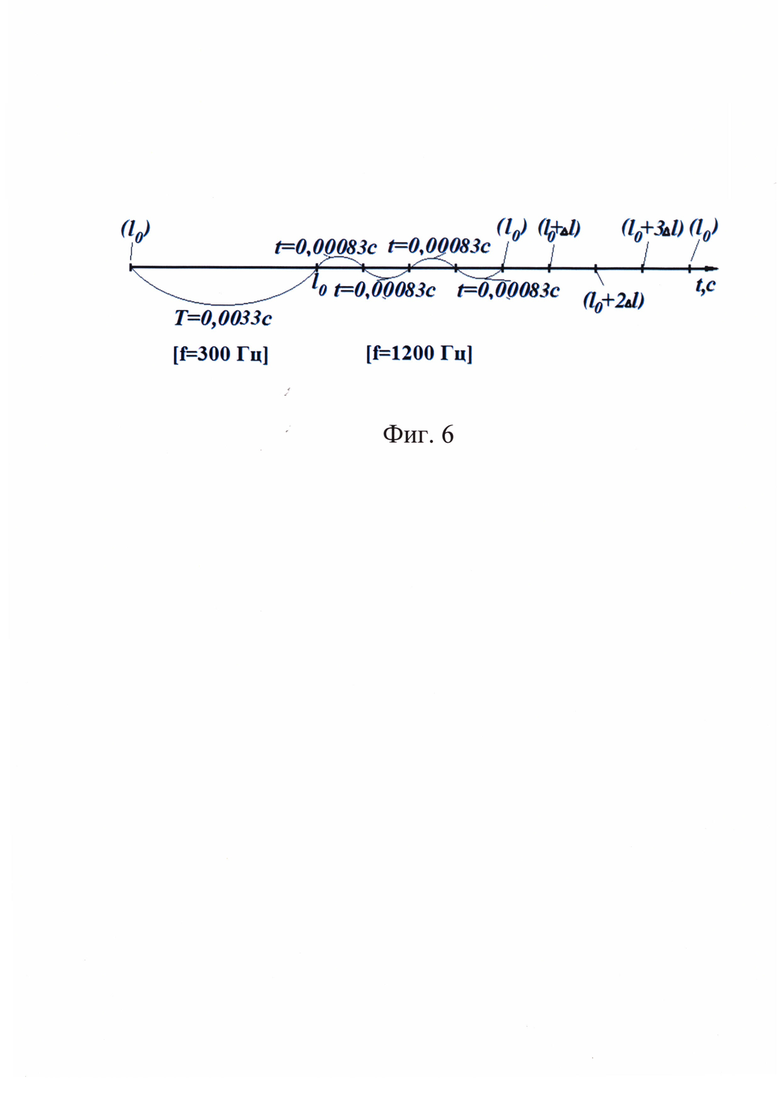

а число κ определит число интервалов технологической частоты ƒтехн=1000÷3000 Гц, укладывающихся в исходный период  (Фиг. 6), то есть

(Фиг. 6), то есть

следовательно,

а

где:

n - частота вращения рабочего колеса лопастного насоса;

z - число лопастей рабочего колеса лопастного насоса.

При этом число волноводов будет на единицу меньше m=k-1 Так при ƒтехн=1200 Гц, n=50 Гц, z=6

Число диапазонов составит к - 4, волноводов m=3, а разница в их длине Δl ≈ 1,5 м.

То есть длина первого волновода l1=l0+Δl, второго волновода l2=l0+2Δl, третьего - l3=l0+3Δl.

При требуемой частоте ƒтехн=1500 Гц - κ=5, m=4, Δl≈1 м.

Уменьшение числа волноводов можно обеспечить повышением частоты вращения рабочего колеса, например, используя частотный преобразователь в приводе лопастного насоса, или увеличением числа лопастей в рабочем колесе лопастного насоса.

Кроме того, длина корпуса должна быть связана с его диаметром, толщиной стенки, материалом и свойствами воды зависимостью

L - длина корпуса;

Ттехн - период колебаний с технологической частотой. То есть

В этом случае в корпусе возникает стоячая волна, с узлами по его краям и с пучностью по его середине.

Рассматриваемый источник звукообразования по сравнению со струйной или двухструйной генерацией акустических волн в жидкости:

- более стабилен по частоте;

- имеет большую амплитуду изменения давления в системе насос-кавитатор;

- не производит дополнительные шумы (сверх существовавших ранее «минус» шумы из циклона - по патенту RU №2045715, или «минус» шумы из камеры смешения - по патенту RU №2588298);

- имеет меньшую стоимость, поскольку из конструкции исключается камера смешения (или циклон).

В результате производимые кавитационные каверны имеют форму более близкую к сферической, оптимальные размеры, процессы образование-рост-коллапс разных кавитационных каверн не противоречат друг другу ввиду уменьшения колличества паразитных нерасчетных частот. Теплотворная способность устройства становится больше, производительность технологических процессов выше.

Предлагаемое техническое решение сочетается с существующим этапом развития техники и науки, поскольку использование данного гидродинамического кавитатора обеспечит получение акустических полей в жидкостях менее энергоемкими и менее дорогими техническими средствами (из технической системы исключаются энергоемкие камера смешения или циклон). Благодаря тому что, качество излучаемых акустических волн выше, чем у известных кавитаторов (кроме магнитострикционных) эффективность протекания технологических процессов выше, за счет уменьшения паразитных частот. К тому же при этом можно более однозначно оценить положительное влияние каждого из факторов на показатели качества технологических процессов. Во-вторых, это обстоятельство позволяет создать новые технологические процессы с новыми жидкостями и материалами и на новых режимах создавать новую продукцию.

Развитие акустико-кавитационных технологий позволяет более уверенно проникать в нано мир, поскольку жидкостные свистки позволяют изменяя формы энергии от механической к гидравлической, далее в упругую акустическую и при коллапсе кавитационных каверн получать сверх высокие ее плотности в отдельных точках пространства, но по всему объему. В результате располагая сгустками энергии в отдельных нано точках пространства, имеется возможность производить деликатные действия над материей на нано уровне. В этом случае жидкостные свистки являются трансформатором (преобразователем) распределенной энергии в энергию сверх высокой плотности в пространстве и во времени.

Используя такой относительно грубый, но не дорогой и доступный инструмент можно получить доступ в нано мир и получать новые технологии и результаты.

Предполагаемое изобретение пояснено следующими графическими материалами:

Фиг. 1. Графическая интерпретация скачка давления при взаимодействия лопасти рабочего колеса с языком спирального отвода центробежного (лопастного) насоса (на основе численного эксперимента).

Фиг. 2. Графическая интерпретация падения давления после взаимодействия лопасти рабочего колеса с языком спирального отвода центробежного (лопастного) насоса (пример с радиальными лопастями рабочего колеса).

Фиг. 3. Амплитудно-частотная характеристика (АЧХ) вихревого кавитатора, снабженного центробежным (лопастным) насосом.

Фиг. 4. Вид общий гидродинамического кавитатора. Разрез А-А Фиг. 5 (в плоскости вращения рабочего колеса).

Фиг. 5. Профильная проекция гидродинамического кавитатора. Разрез Б-Б Фиг. 4.

Фиг. 6. Иллюстрация запаздывания приходов импульсов давления (ƒ=300 Гц → ƒ=1200 Гц).

Фиг. 7. Конструктивный вариант исполнения языка спирального отвода центробежного (лопастного) насоса.

Фиг. 8. Поперечный разрез по входным патрубкам волноводов.

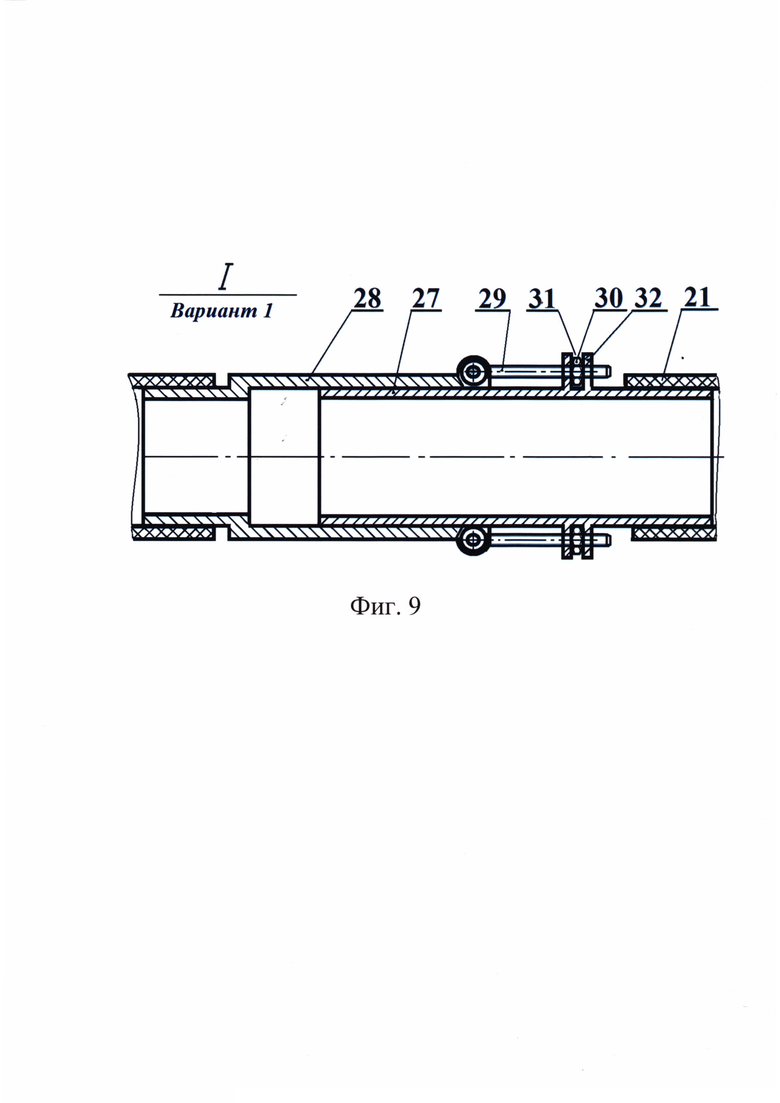

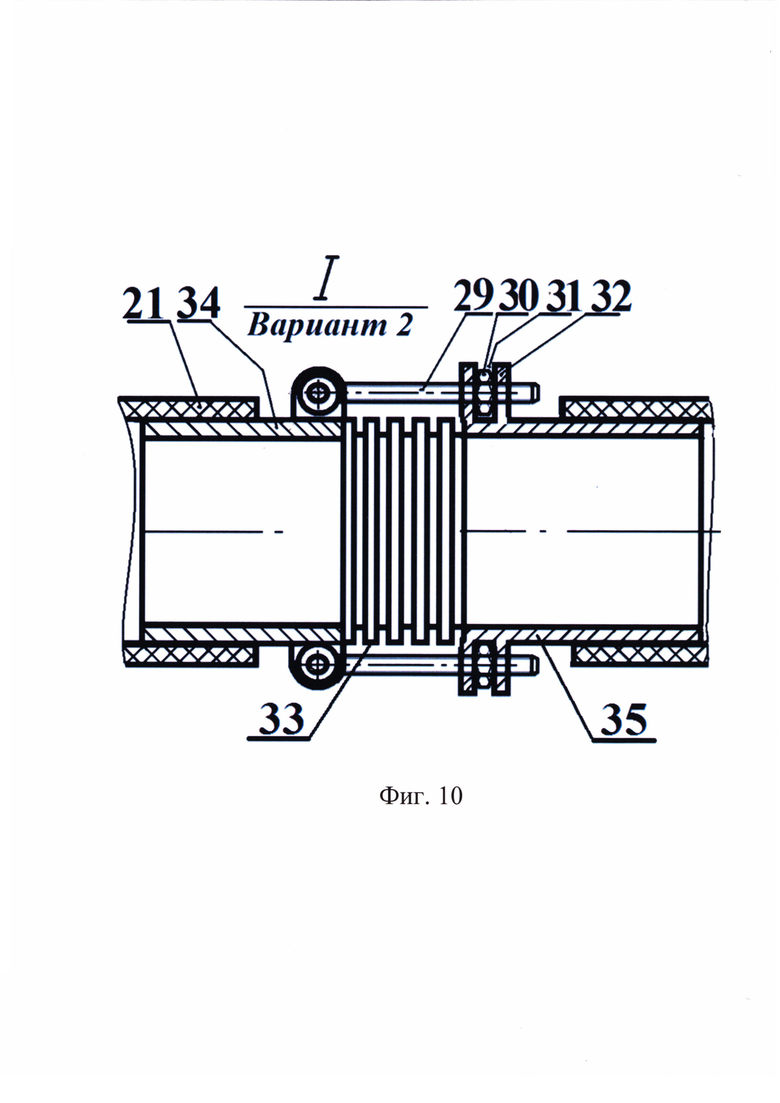

Фиг. 9. Вариант телескопической поднастройки длины волновода. Выносной элемент 1 Фиг. 5.

Фиг. 10. Сильфонный вариант поднастройки длины волновода. Выносной элемент 1 Фиг. 5.

Гидродинамический кавитатор включает корпус 1, выполненный в виде трубы, камеру 2 с патрубками 3, 4, 5, соединенную с одной стороны со входом в корпус 1, другой стороной с напорным патрубком 6 лопастного насоса, содержащего так же корпус насоса 7, рабочее колесо 8, спиральный отвод 9, проточная часть которого содержит язык 10. Всасывающий патрубок 11, соединенный с выходом 12 из корпуса 1 циркуляционным трубопроводом 13 с входным 14 и выходным 15 транзитными патрубками. На языке 10 установлена планка 16, задающая радиальный зазор А до рабочего колеса 8. На напорном патрубке 6 по поперечному его сечению в районе языка 10 установлены патрубки 17, 18, 19 с трубопроводами 20, 21, 22 разной длины (l1=l0+Δl, l2=l0+2Δl, l3=l0+3Δl), соединенными соответственно с патрубками 3, 4, 5 камеры 2, число которых определяется отношением технологической частоты гидродинамического кавитатора (ƒтехн=1000÷3000 Гц) к произведению частоты вращения рабочего колеса и его числа лопастей (n*z).

Планка 16 может быть выполнена в виде коромысла 23, связанного валом 24 с фиксатором 25, расположенным на наружной поверхности спирального отвода 9.

При этом каждый из трубопроводов 20, 21, 22 может быть снабжен корректором длины 26, выполненным в виде телескопической трубы (Фиг. 9), состоящей из внутреннего трубообразного звена 27 и герметично сопряженного с ним наружного звена 28, связанных несколькими тягами в виде откидных болтов 29 (на одном из звеньев), с гайками 30, размещенным в пазу 31 реборды 32 звена 27.

Корректор длины 26 может быть так же выполнен в виде сильфона 33 (Фиг. 10), связывающего звенья 34, 35 и аналогичного выше рассмотренному механизму фиксации.

Следует так же уточнить, что рабочее колесо 8 содержит лопасти 36, а связь вала 24 с фиксатором 25 производится через рычаг 37.

Работает гидродинамический кавитатор следующим образом.

Вначале внутренний объем устройства заполняется водой через входной транзитный патрубок 14 под давлением 0,3 атм. Выходной патрубок 15 открыт, через него вытесняется воздух. Такой способ заполнения обеспечивает наиболее полное вытеснение воздуха и исключает образование воздушных пробок. В процессе работы через входной транзитный патрубок 14 происходит подача транзитного потока, а через выходной транзитный патрубок 15 осуществляется отбор обработанной рабочей жидкости для потребителя. При запуске двигателя М рабочее колесо 8 начинает вращаться, каждая из его лопастей 36 воздействует на рабочую жидкость, передавая ей, как окружное (вращательное) движение, так и радиальное. Радиальная составляющая обуславливает расходный поток, то есть подачу рабочего колеса 8. При этом, рабочее колесо 8 разгружается от рабочей жидкости по всей его окружности. Для того, чтобы организовать (упорядочить) выходной поток из рабочего колеса 8 корпус насоса 7 снабжен спиральным отводным каналом (отводом) 9, поперечное сечение которого увеличивается в радиальном направлении по мере удаления от напорного патрубка 6 по направлению вращения рабочего колеса 8. Такая конфигурация спирального отвода 9 обуславливает постоянство скорости жидкости вдоль него и минимизирует гидравлические потери в нем. Каждой быстроходности лопастного насоса ns соответствует своя конфигурация канала спирального отвода 9.

Причем, начало канала спирального отвода 9 и напорного патрубка 6 сочетаясь образуют язык 10, разделяющий пространство напорного патрубка 6 от канала спирального отвода 9. Характерным размером этого языка 10 является радиальный зазор Δ между языком 10 и наружным диаметром рабочего колеса 8. При большом зазоре Δ имеет место повторный переток рабочей жидкости из напорного патрубка 6 в канал спирального отвода 9, что снижает эффективность рабочего процесса насоса. При минимальной величине радиального зазора Δ рабочая жидкость не проходит на повторную циркуляцию, но его минимальная величина чревата возможностью заклинивания твердых включений между языком 10 и любой из лопастей 36 рабочего колеса 8.

На заводах, производящих лопастные насосы Δ>0 в виду необходимости исключения возможности заклинивания твердых включений (гайки, камни, кусковые включения, попавшие внутрь при ремонтах, сгустки ржавчины и т.д.) из протяженных магистралей трубопроводных систем, в которые они встроены.

Кроме выше изложенного имеет место взаимодействие каждой из лопастей 36 рабочего колеса 8 с языком 10 через рабочую жидкость. Так перед прохождением каждой лопастью 36 языка 10 по ее рабочей стороне движется жидкость, перетекающая далее в напорный патрубок 6, создавая в нем и сообщенном с ним в этот момент отливным каналом спирального отвода отвода 9 максимальное давление (красный цвет на фиг. 1 соответствует максимальному давлению).

После прохождения лопастью 36 языка 10 она разделяет полости 6 и 9, а с учетом того, что по тыльной стороне лопасти 36 расходный поток почти отсутствует (за каждой лопастью образуется зона отрыва с пониженным давлением, а основной расходный поток происходит по ее рабочей стороне) она работает аналогично движению поршня в цилиндре. В итоге за лопастью 36 и языком 10 объем увеличивается, а его пополнения жидкостью почти нет, следовательно, в этот момент происходит импульсное падение давления (на фиг. 2 желтый цвет показывает вакуум). Амплитуда изменения давления зависит от степени уменьшения зазора Δ. Для обеспечения его минимального значения на насосах серийного изготовления рекомендуется установить планку 16. Следовательно, по мере прохождения каждой лопастью 36 рабочего колеса 8 в насосе, а точнее в его напорном патрубке 6 возникает скачкообразный перепад давления, зависящий от окружной скорости рабочего колеса 8. Амплитуда этого процесса наибольшая по отношению ко всем остальным источникам колебаний, что отражается амплитудно-частотной характеристикой процесса (Фиг. 3).

Однако частота этого процесса составляет только ƒр.к.=n*z=300 Гц, а для акустико-кавитационных процессов требуется ƒтехнол=1200 Гц. Умножение частоты упругих импульсов, возникающих в районе языка 10, обеспечивают дополнительные каналы 20, 21, 22 с рабочей жидкостью, соединяющие напорный патрубок 6 в районе языка 10 со входом в корпус 1 (Фиг. 4). В этом случае упругое возмущение из напорного патрубка 6 через камеру 2 придет в момент времени 0 в начало корпуса 1 (Фиг. 6). Следующий импульс по другому каналу (трубопроводу 20), имеющему большую длину l1=l0+Δl, чем камера смешения, придет через интервал времени

по отношению к первому импульсу.

Третий импульс в интервале времени Т=0,0033 с, соответствующем частоте fp.к.=n*z=300 Гц, придет по трубопроводу 21 длиной l2=l0+2Δl с запозданием на  по отношению ко второму.

по отношению ко второму.

Через трубопровод 22, имеющий наибольшую длину l3=l0+3Δl, придет четвертый импульс с запозданием на  по отношению к третьему. Далее начинается новая серия, обусловленная подходом следующей лопасти 36 к языку 10, интервал при этом составляет Т=4Δτ=0,0033 с.

по отношению к третьему. Далее начинается новая серия, обусловленная подходом следующей лопасти 36 к языку 10, интервал при этом составляет Т=4Δτ=0,0033 с.

В этом случае частота импульсов упругих возмущений более стабильна чем частота колебаний давления от взаимодействия конкурирующих потоков в прототипе - ее стабильность определяется лишь стабильностью частоты вращения рабочего колеса. Стабильность частоты импульсов обуславливает уменьшение доли паразитных частот, позволяет получить упругий периодический сигнал близкий к гармоническому виду

А=А0 sin(ϕ0+ϕ), а так же получить зависимость р=ƒ(t) требуемой конфигурации. Это условие позволит повысить эффективность кавитатора путем открывшейся возможности перевода большей доли подводимой гидравлической энергии в акустическую форму.

В корпусе 1 упругие волны распространяются вдоль его длины, достигают противоположного жесткого фланца и отражаются навстречу первоначальному движению. При совпадении величины длины корпуса L половине длины волны λ/2 требуемой частоты (f=1200 Гц) или кратно ей kλ/2 возникает стоячая волна, амплитуда которой удваивается. Это обстоятельство при форме колебаний, близкой к гармоническому виду создает условия для получения каверн в вакуумметрическую фазу с формой близкой к сферической. При схлопывании такой каверны достигается высокая плотность энергии, поскольку в этом случае происходит равномерное объемное обжатие кавитационной каверны и отсутствуют аномальные участки на ее поверхности, на которых столкновение встречных поверхностей косое, а не фронтальное.

После насоса, камеры 2, корпуса 1 рабочая жидкость через возвратный трубопровод 13 и далее входной патрубок 11 вновь попадает в насос.

Она (жидкость) нужна для:

- создания упругих импульсов;

- прохождения упругих волн в корпусе 1;

- усиления амплитуды импульсов в корпусе 1 путем преобразования движущихся волн в стоячие;

- разрыва сплошности жидкости в вакуумметрическую фазу на пучностях с образованием вакуумметрических каверн;

- соударения встречно движущихся стенок каверн, результатом которых является повышение плотности энергии, жидкость при этом нагревается, меняется ее структура и ее свойства.

Для подстройки длин трубопроводов 20, 21, 22 предложены компенсаторы:

- первая конструкция компенсатора осуществляет регулировку длины трубопроводов путем относительного смещения гильз 27, 28, сопрягающихся с гарантированным натягом (Фиг. 9). Это относительное смещение производится вращением гайки 30, размещенной в кольцевой проточке 31 реборды 32, расположенной на гильзе 27. Гайка 30 при этом двигает откидной болт 29, закрепленный на гильзе 28, а он двигает гильзу 28, изменяя длину трубопровода l. Этими же элементами осуществляется фиксация относительного положения гильз 27, 28.

Другим устройством изменения длины каждой из труб (20, 21, 22) является сильфон 33 (Фиг. 10). Устройство и работа узла относительного смещения и фиксации концов трубопроводов аналогичны вышерассмотренному случаю.

Предложено так же устройство изменения радиального зазора между рабочим колесом 8 и языком 10 (Фиг. 7), которое работает следующим образом. Устройство фиксации в виде гаек 30 на резьбовом стержне 25 путем их вращения перемещает рычаг 37 в новую позицию, рычаг 37 вращает вал 24, изменяя положение коромысла 23 от первоначального зазора Δ=0 до наибольшего значения Δ в другом крайнем положении. Фиксация рычага коромысла осуществляется такими же гайками 30 на резьбовом стержне 25.

Предложенное техническое решение выгодно отличается от известных, поскольку оно не содержит трудоемкого и дорого циклона, характеризуется минимальной долей шумов, имеет максимальную величину амплитуды требуемых технологических частот, вид закономерности изменения давления близкий к гармонической закону. Поэтому процесс преобразования гидравлической энергии в тепловую происходит более эффективно, коэффициент полезного действия у этого устройства более высок, а его стоимость более низкая.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2023 |

|

RU2840358C1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2022 |

|

RU2814162C2 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2015 |

|

RU2603306C1 |

| ЭЛЕКТРОНАСОС ЦЕНТРОБЕЖНЫЙ ГЕРМЕТИЧНЫЙ - ТЕПЛОГЕНЕРАТОР | 2011 |

|

RU2495337C2 |

| ВИХРЕВОЙ КАВИТАТОР | 2023 |

|

RU2822675C1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| ВИХРЕВОЙ КАВИТАТОР | 2016 |

|

RU2669442C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТЕЙ | 2014 |

|

RU2564730C1 |

Изобретение относится к теплогенераторам кавитационного типа для нагрева жидкости и может быть использовано в системах отопления зданий и сооружений, транспортных средств, подогрева воды для производственных и бытовых нужд, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-механических свойств жидкостей. Гидродинамический кавитаторе включает корпус 1, выполненный в виде трубы, камеру 2 с патрубками 3, 4, 5, связывающие корпус 1 с напорным патрубком 6 лопастного насоса, содержащего также рабочее колесо 8, спиральный отвод 9, проточная часть которого содержит язык 10 в месте примыкания к напорному патрубку 6, всасывающий патрубок 11, соединенный с выходом из корпуса 1 циркуляционным трубопроводом 13 с входным 14 и выходным 15 транзитными патрубками. На языке 10 установлена планка 16, задающая радиальный зазор до рабочего колеса 8. На напорном патрубке 6 по его поперечному сечению в районе языка 10 установлены патрубки 17, 18, 19 с трубопроводами 20, 21, 22 разной длины, соединенными с патрубками камеры 2, число которых определяется отношением технологической частоты гидродинамического кавитатора (ƒтехн=1000÷3000 Гц) к произведению частоты вращения рабочего колеса и его числа лопастей (n*z). Планка 16 может быть выполнена в виде коромысла 23, связанного валом 24 с фиксатором 25, расположенным на наружной поверхности спирального отвода 9. При этом каждый из трубопроводов 20, 21, 22 может быть снабжен корректором длины 26. Техническим результатом является повышение эффективности преобразования энергии в тепловую путем использования высокоамплитудных низкочастотных акустических колебаний рабочей жидкости в центробежном насосе. 2 з.п. ф-лы, 10 ил.

1. Гидродинамический кавитатор, включающий корпус, выполненный в виде трубы, патрубки и камеру, связывающие корпус с напорным патрубком лопастного насоса, содержащего также рабочее колесо, спиральный отвод, проточная часть которого содержит язык в месте примыкания к напорному патрубку, всасывающий патрубок, соединенный с выходом из корпуса циркуляционным трубопроводом с входным и выходным транзитными патрубками, отличающийся тем, что на языке установлена планка, задающая радиальный зазор до рабочего колеса, на напорном патрубке по поперечному его сечению в районе языка установлены патрубки с трубопроводами разной длины, соединенными с патрубками камеры перед корпусом, число которых определяется отношением технологической частоты гидродинамического кавитатора (ƒтехн=1000÷3000 Гц) к произведению частоты вращения рабочего колеса и его числа лопастей.

2. Гидродинамический кавитатор по п. 1, отличающийся тем, что длины трубопроводов между патрубками камеры и напорным патрубком лопастного насоса отличаются величинами, кратными отношению скорости звука в них к технологической частоте.

3. Гидродинамический кавитатор по п. 1, отличающийся тем, что планка может быть выполнена в виде коромысла, связанного валом с фиксатором, расположенным на наружной поверхности корпуса-отвода лопастного насоса.

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2015 |

|

RU2588298C1 |

| СПОСОБ РАБОТЫ ПАРОВЫХ КОТЛОВ И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2335705C2 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2011 |

|

RU2472075C1 |

| WO 03092884 A1, 13.11.2003 | |||

| WO 2021176391 A1, 10.09.2021. | |||

Авторы

Даты

2023-10-16—Публикация

2022-11-01—Подача