Изобретение относится к металлургии и может найти применение в энергетическом машиностроении и приборостроении, в медицине, при формировании исходной формы полуфабрикатов и изделий из материалов с термоупругими мартенситными превращениями (ТМП).

Известны несколько способов обработки материалов с целью получения сверхпластического состояния. Первый способ - это деформирование при температуре 440-480°C со скоростью 1·10-3-1·10-2 с-1 сплава Al - 3.5-4.5 мас. % Zn - 3.5-4.5 мас. % Mg - 0.6-1.0 мас. % Cu - 2.0-3.0 мас. % Ni - 0.25-0.3 мас. % Zr [Патент. №2491365, C22F 1/047 (2006.01), C22F 1/053 (2006.01), С22 21/06 (2006.01), С22 21/10 (2006.01). Заявл. 2011133287/02, 09.08.2011, опубл. 27.08.2013. Бюл. №24].

Второй способ - это деформирование путем равноканального углового прессования со скоростью 3·10-5-3·10-1 с-1 при температуре 20-450°C сплава (Al - 2 вес. % Li - 6 вес. % Mg - 0.1 вес. % Zr) [Грязнов М.Ю., Чувильдеев Р.В., Кузин В.Е., Мышляев М.М., Копылов В.И. Сверхпластичность (СП) алюминиевых сплавов системы Al-Li-Mg, полученных методом равноканального углового прессования «Вестник Нижегородского университета им. Н.И. Лобачевского» 2011. №6(1). С. 49-57].

Недостатком 1 и 2 способов является то, что все опыты осуществляли изотермическим путем на алюминиевых сплавах с постоянной скоростью активного деформирования или равноканального углового прессования, что исключает возможность неизотермического получения сверхпластических деформаций.

В качестве наиболее близкого аналога может быть принят способ термомеханической обработки полуфабрикатов из никелида титана, включающий термоциклирование через интервалы мартенситного превращения, раскрытый в статье Андронова И.Н. и др. Деформационные эффекты в никелиде титана после тренировки изотермическим механоциклированием. Известия Коми научного центра УРО РАН, Выпуск 2(10), Сыктывкар 2012, С. 98-103.

Недостатком прототипа является то, что максимальная сверхпластиченская деформация TiNi в этом случае не превышала 1%, что явно недостаточно для формирования исходной формы элементов конструкций исполнительных устройств.

Техническими результатом изобретения является получение значительных сверхпластических деформаций в результате термоциклирования через интервалы мартенситных переходов под действием растягивающих усилий. Поставленная задача решается тем, что, как и в известном прототипе, в предлагаемом способе осуществляют процедуру, включающую, в том числе, деформирование материала из сплава никелида титана в интервале обратного мартенситного перехода.

Новым является то, что сверхпластическое состояние достигается за счет термоциклирования в интервалах мартенситных превращений под действием растягивающих напряжений, постоянных на этапах нагревания и охлаждения, в температурном интервале 23-142°C, при этом термоциклирование начинают из мартенситного состояния.

Кроме того, напряжение на этапе нагревания в течение всего процесса поддерживают в 4 раза больше, чем на этапе охлаждения.

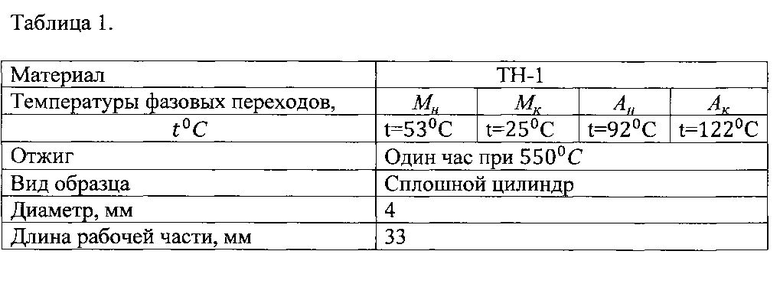

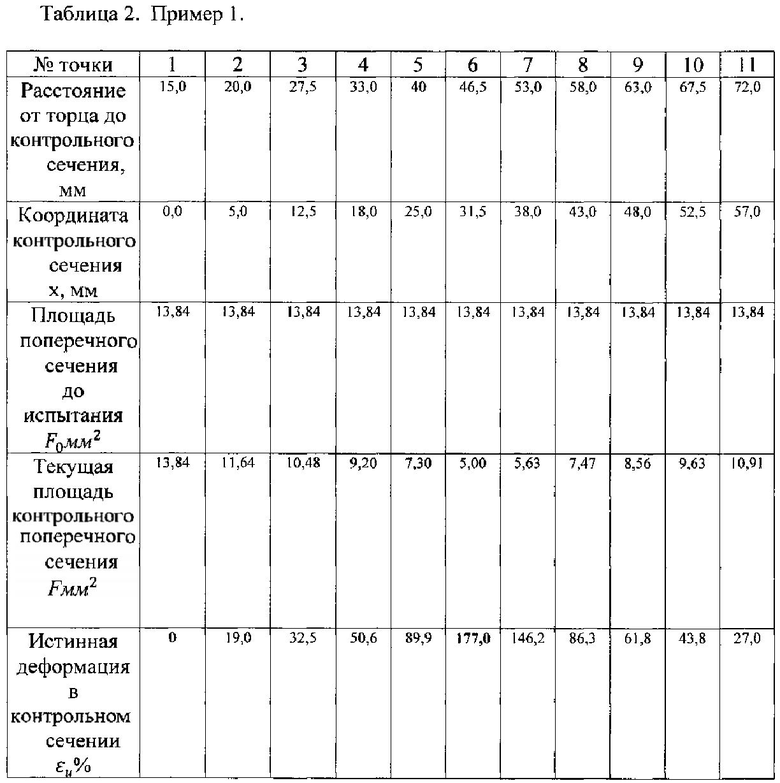

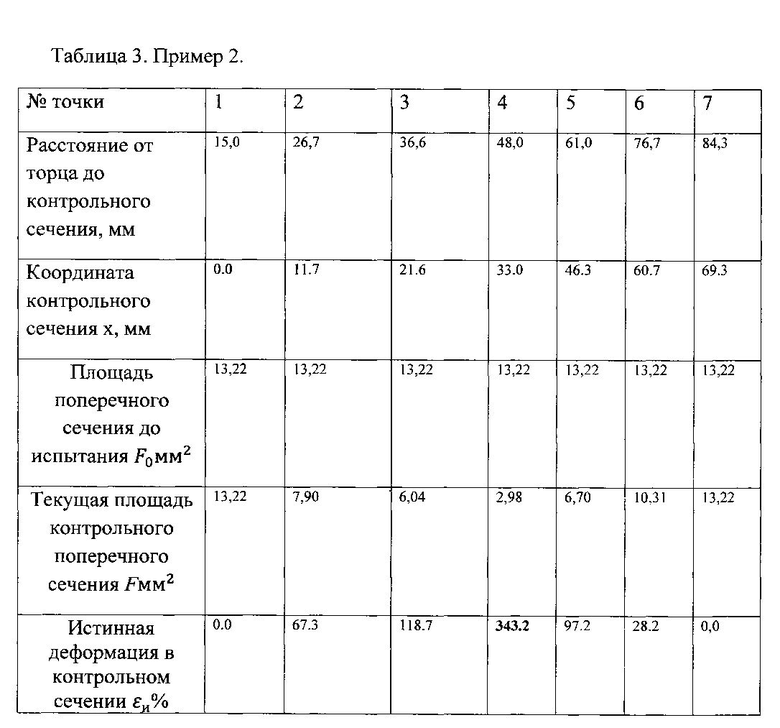

Изобретение поясняется таблицами 1, 2 и 3. В таблице 1 даны параметры использованных образцов. В таблице 2 приведены соответствующие экспериментальные параметры для примера 1. В таблице 3 приведены соответствующие экспериментальные параметры для примера 2.

Способ осуществляет термомеханическую обработку цилиндрических образцов из никелида титана ТН-1 путем предварительного термоциклирования через интервалы обратного и прямого мартенситного превращения в условиях действия растягивающих напряжений σн - на этапе нагревания и σ0 - на этапе охлаждения с целью формирования в полуфабрикате сверхпластической деформации. В процессе термоциклирования выдерживают соотношение σн/σ0=4. Термоциклирование осуществляли в интервале температур 23-142°C.

Кроме того, термоциклирование начинают из мартенситного состояния.

Для проведения испытаний был отобран материал в виде сплошных цилиндрических образцов из сплава ТН-1 (с длиной и диаметром рабочей части соответственно 33 и 4 мм). Перед испытанием образцы отжигают (в муфельной печи в специальном контейнере) при температуре 550°C в течение 1 часа с последующим охлаждением до комнатной температуры на воздухе. Экспериментальная часть работы проводилась на специальной установке, спроектированной и изготовленной в Ухтинском государственном техническом университете [А.С. №1809356 СССР, G01N 3/08. Установка для испытания образцов материалов при сложном напряженном состоянии / В.П. Власов, И.Н. Андронов, Ю.Б. Какулия. - 4908828/28; заявл. 07.02.91; опубл. 15.04.93, бюл. №14: чертеж]. Она позволяла сообщать образцу постоянные во времени растягивающие усилия величиной до 5000 Н.

Нагрев производят электропечью. Температуру в процессе эксперимента регистрируют при помощи милливольтметра М2038, подключенного к хромель-копелевой термопаре, спай которой подсоединяют к рабочей части образца. Для контроля однородности нагрева образца устанавливают две термопары в различных точках его рабочей части. Скорость изменения температуры составляет 0.02°C с-1. Для получения результата изобретения полуфабрикат, находящийся в мартенситном состоянии при температуре 23°C, нагружают заданной растягивающей силой, сообщая ему фиксированное значение нормальных напряжений, после чего нагревают до 142°C, далее частично снимают нагрузку, уменьшая значения напряжений вчетверо, и охлаждают до исходной температуры. После этого термоциклирование через интервалы мартенситных превращений повторяют до заметного появления шейки, в том числе вплоть до разрушения образца. Условное напряжение термоциклирования определяют по формуле σ=N/F0, где N - величина растягивающей силы, F0 - площадь поперечного сечения образца в исходном состоянии. Для оценки деформированного состояния в шейке используют истинные деформации, традиционно используемые в курсе сопротивления материалов [Феодосьев В.И. Сопротивление материалов. М.: Изд-во МГТУ им. Н.Э. Баумана, 1999. 592 с.], εи=(F0/F-1)- 100%, где F - текущее значение площади поперечного сечения. Погрешности определения величин σ и εи не превышали 1 МПа и 0.4% соответственно.

Пример 1. Образец термоциклируют в интервале температур 23-142°C в нагруженном состоянии на этапах нагревания и охлаждают в течение 18 термоциклов под растягивающими напряжениями на этапах нагревания и охлаждения 340 и 85 МПа соответственно, после чего определяют истинную остаточную деформацию в шейке и по длине образца. Пример показывает, что уже на 18 цикле сверхпластическая (истинная) деформация достигает 177.0%, что примерно в 180 раз превосходит сверхпластическую деформацию, заявленную в прототипе.

Пример 2. Образец термоциклируют в интервале температур 23-142°C в нагруженном состоянии на этапах нагревания и охлаждения в течение 22 термоциклов под растягивающими напряжениями на этапах нагревания и охлаждения 340 и 85 МПа соответственно вплоть до разрушения, после чего образец соединяют по излому и измеряют истинную деформацию в шейке и по длине образца. Пример показывает, что на 22 цикле сверхпластическая (истинная) деформация достигает 343.2%, что примерно в 340 раз превосходит сверхпластическую деформацию, заявленную в прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАДАНИЯ ДЕФОРМАЦИОННЫХ СВОЙСТВ В ОБРАЗЦАХ ИЗ СПЛАВА НИКЕЛИДА ТИТАНА ТН-1 | 2021 |

|

RU2792037C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУЖИНЫ ИЗ НИКЕЛИДА ТИТАНА | 2014 |

|

RU2564771C2 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СПЛАВА НИКЕЛИДА ТИТАНА TH-1 | 2010 |

|

RU2451106C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО СВЕРХУПРУГОГО СПЛАВА ТИТАН-НИКЕЛЬ | 2024 |

|

RU2831627C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ Al-Cu-Mg-Ag СПЛАВОВ | 2013 |

|

RU2534909C1 |

| Способ термомеханической обработки сплавов на основе никелида титана для реализации эффекта памяти формы | 2019 |

|

RU2724747C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2266973C1 |

| Способ обработки монокристаллов ферромагнитного сплава CoNiAl с содержанием Ni 33-35 ат.% и Al 29-30 ат.% | 2017 |

|

RU2641598C1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ ТИТАН-НИКЕЛЬ С СОДЕРЖАНИЕМ НИКЕЛЯ 49-51 АТ.% С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И ОБРАТИМЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ (ВАРИАНТЫ) | 2011 |

|

RU2476619C2 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

Изобретение относится к области металлургии и может быть использовано в энергетическом машиностроении и приборостроении, в медицине, при низкотемпературном формировании исходной формы изделий из материалов с термоупругими мартенситными превращениями. Способ термомеханической обработки полуфабрикатов из сплава никелида титана включает термоциклирование через интервал обратного мартенситного превращения. Термоциклирование начинают из мартенситного состояния при температуре 23°C и осуществляют в интервале температур до 142°C под действием постоянных растягивающих напряжений на этапах нагрева и охлаждения, причем отношение значений напряжений на этапах нагрева к напряжениям на этапах охлаждения равно 4. Получают высокие значения сверхпластической деформации. 1 з.п. ф-лы, 3 табл., 2 пр.

1. Способ термомеханической обработки полуфабрикатов из сплава никелида титана, включающий термоциклирование через интервал обратного мартенситного превращения, отличающийся тем, что термоциклирование начинают из мартенситного состояния при температуре 23°C и осуществляют в интервале температур до 142°C под действием постоянных растягивающих напряжений на этапах нагрева и охлаждения, причем отношение значений напряжений на этапах нагрева к напряжениям на этапах охлаждения равно 4.

2. Способ по п. 1, отличающийся тем, что напряжения на этапах нагрева и этапах охлаждения составляют 340 и 85 МПа соответственно.

| АНДРОНОВ И.Н | |||

| и др., Деормационные эффекты в никелиде титана после тренировки изотермическим механоциклированием | |||

| Известия Коми научного центра УрО РАН, Выпуск 2(10), Сыктывкар, 2012, с.98-103 | |||

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА С ДВОЙНОЙ ПАМЯТЬЮ ФОРМЫ И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2201470C2 |

| Способ обработки сплавов на основе никелид титана | 1977 |

|

SU697600A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 4665906 A, 19.05.1987. | |||

Авторы

Даты

2015-10-10—Публикация

2014-02-11—Подача