Настоящее изобретение относится главным образом к сплавам с памятью формы (SMA), а именно к сплавам, которые могут переходить из одной формы в другую, "запомненное" состояние при изменении температуры. Более конкретно, настоящее изобретение относится к SMA, которые имеют никель-титановую основу, известным также как нитинол.

Предшествующий уровень техники

Различные металлические сплавы обладают способностью изменять свою форму в результате изменения температуры. Такие сплавы с памятью формы (SMA) могут претерпевать обратимое превращение из мартенситного состояния, в котором материал является относительно мягким и пластичным, в аустенитное состояние, в котором материал обладает сверхупругими свойствами и является относительно жестким. Превращение из мартенситного состояния в аустенитное будет упоминаться в данном описании как "аустенитное превращение", а другое превращение, из аустенитного состояния в мартенситное, будет упоминаться здесь как "мартенситное превращение". Аустенитное превращение происходит в диапазоне температур, которые выше, чем диапазон температур, в котором происходит обратное превращение. Это означает, что, как только произойдет переход в аустенитное состояние, SMA будут оставаться в этом состоянии, даже если их охладить до температуры, более низкой, чем температура, при которой началось аустенитное превращение, пока температура является выше, чем та, при которой начинается мартенситное превращение.

Особый класс сплавов с памятью формы составляют сплавы никеля и титана - NiTi-сплавы. NiTi-сплавы находят разнообразное применение в медицине, а также в других областях. Использование SMA в медицине, в частности сплава на NiTi-основе, описано в патентах США 4665906, 5067957, в заявке на Европейский патент 143580, в патенте США 4820298 и многих других.

При использовании в медицине обычно желательно, чтобы сплав претерпевал аустенитное превращение в пределах узкого, точно определенного диапазона, например, расширитель для сосудов из типа сплава с двойной памятью формы, таком как описано в заявке на Европейский патент, публикация 625153, как правило имплантируют в тело, в то время, как он находится в мартенситном состоянии при температуре тела, а затем после нагревания, происходит его переход в аустенитное состояние, и он остается в аустенитном состоянии в дальнейшем, когда охладится до температуры тела. Нужно принять во внимание, что, если для превращения SMA из мартенситного в аустенитное состояние требуется чрезмерный нагрев, то это может повредить окружающие ткани, и таким образом это нежелательно. Следовательно, в идеале было бы желательно, чтобы аустенитное превращение начиналось при температуре на несколько градусов выше температуры тела и должно проходить в диапазоне температур, которые не должны вызывать повреждение тканей вследствие чрезмерного нагрева.

В заявке WO 8910421-A предложен способ регулирования физических и механических свойств никель-титанового сплава, проявляющего эффект памяти формы, причем упомянутый способ включает следующие стадии:

- отжиг при температуре от 300 до 950oС в течение от 5 минут до двух часов;

- холодная обработка в диапазоне от 6 до 60%;

- формовка для получения конфигурации нужной формы;

- термическая обработка, сообщающая память формы, при выбранной температуре от 400 до 600oС;

- и охлаждение.

Краткое описание изобретения

Целью настоящего изобретения является создание способа обработки сплава на основе NiTi для придания этому сплаву эффекта памяти формы (SME), имеющего обратимо регулируемые характеристические температуры превращения.

Более конкретно, целью настоящего изобретения является создание способа получения эффекта двойной памяти формы (SME), который не требует многоцикловой "дрессировки" для получения двойной SME.

Еще одной целью настоящего изобретения является создание способа получения двойной SME с узким диапазоном температур, в котором происходит аустенитное превращение.

Способ согласно изобретению имеет два аспекта. Согласно одному из аспектов, который далее называется как "упомянутый первый аспект", способ обеспечивает получение сплава при управлении аустенитным и мартенситным превращениями, определяемыми управлением заданным превращением в мартенситном состоянии. В соответствии с другим аспектом настоящего изобретения, который далее называется как "упомянутый второй аспект", способ обеспечивает получение сплава с управлением мартенситным или аустенитным превращением, которое не зависит от деформации, произведенной в мартенситном состоянии.

В следующих далее описании и формуле изобретения термин "NiTi-сплав" используется для обозначения сплава, содержащего главным образом атомы никеля и титана, но который может содержать также незначительные количества других металлов. NiTi-сплав имеет, как правило следующую эмпирическую формулу:

Ni1Tim,An

Где А представляет собой Ni, Cu, Fe, Cr или V l, m и n, представляющие собой соотношения атомов металлов в сплаве, причем l, m и n имеют, приблизительно, следующие величины:

l=0,5

m=0,5-n

n=0,003-0,02.

Согласно изобретению предложен способ обработки необработанного NiТi-сплава, имеющего исходную форму, для получения сплава конечной формы, у которого проявляется эффект двойной памяти формы (SME), благодаря чему он имеет память аустенитного и мартенситного состояния, связанного с аустенитной и мартенситной формами, соответственно, причем способ включает следующие стадии:

(a) испытание необработанного NiTi-сплава с целью оценки внутренней структуры сплава посредством измерения разности [температур] между As и Af;

(b) первую термическую обработку необработанного NiTi-сплава на основании результатов, полученных на стадии (а) с целью получения сплава с заданной исходной внутренней структурой, имеющей по существу стабильную плотность случайно распределенных дислокации;

(c) термомеханическую обработку (ТМТ) сплава, включающую пластическую деформацию сплава с одновременным нагревом (например, посредством теплой прокатки или теплого волочения) для получения в процессе динамического старения (старение с приложением давления) полигональной субзеренной дислокационной структуры, декорированной выделениями;

(d) если деформация на стадии (с) не обеспечивает получения конечной формы, то осуществляют промежуточную термическую обработку сплава, для завершения одного цикла образования субзеренной дислокационной структуры;

(e) повторение стадий (с) и (d) до тех пор, пока не будет получена конечная форма; и

(f) завершающую термическую обработку сплава и обработку для придания ему памяти формы.

Термомеханическую обработку (ТМТ), хотя она в некоторых случаях и может быть выполнена за одну операцию, иногда необходимо производить за несколько операций, если суммарная величина относительной деформации может превысить критическую величину, что может привести к увеличению образования в сплаве микротрещин (зародышей трещин). ТМТ выполняют в процессе нагрева сплава, как правило, до температуры, приблизительно, (0,3-0,6)Тm (Tm - температура плавления в градусах Кельвина).

В соответствии с одним из вариантов изобретения способ включает следующие стадии:

(a) нагрев образца необработанного NiTi-сплава до температуры, приблизительно, 450-550oС в течение, приблизительно, 0,5-2,5 часов, а затем испытание образца при разности температур между As и Af;

(b) первую термическую обработку необработанного NiTi-сплава на основании разности As-Af, полученной на стадии (а), следующим образом:

- если разность [температур] составляет менее, приблизительно, 7oС, то термическую обработку сплава выполняют при температуре, приблизительно, 450-500oС в течение, приблизительно, 0,5-1,0 часа;

- если разность [температур] составляет более, приблизительно, 7oС, то термическую обработку сплава выполняют при температуре, приблизительно, 510-550oС в течение, приблизительно, 1,0-2,5 часов;

(c) термомеханическую обработку сплава, включающую пластическую деформацию сплава со скоростью относительной деформации менее 5 сек-1, с одновременным внутренним нагревом части сплава, где происходит деформация, до температуры, приблизительно, 250-550oС, причем на этой стадии деформация составляет менее 55%, предпочтительно 40%;

(d) если деформация на стадии (с) не обеспечивает получения конечной формы, то выполнение промежуточной термической обработки сплава при температуре, приблизительно, 500-550oС в течение, приблизительно, 0,5-2 часов, а затем повторение стадии (с); и

(e) завершающую термическую обработку сплава и обработку для придания памяти формы.

Особенности завершающей термической обработки и обработки для придания памяти формы отличаются в упомянутом первом аспекте и упомянутом втором аспекте. В соответствии с упомянутым первым аспектом эта обработка включает:

(i) придание сплаву формы, которую он должен принимать в аустенитном состоянии,

(ii) термическую обработку сплава для полигонизации с получением случайного закрепления дислокации, затем обработку для растворения выделений для высвобождения незакрепленных на выделениях дислокаций и обеспечения их повторного закрепления, а затем старение;

(iii) деформацию сплава для придания ему заданной формы и его обработку для запоминания формы в упомянутом аустенитном состоянии, которое представляет собой состояние, в котором ему была придана форма согласно приведенному выше пункту (i), и в мартенситном состоянии, в котором сплав имеет мартенситную форму с промежуточной степенью деформации между аустенитной формой и заданной формой.

Предпочтительно операции (ii) и (iii) упомянутого первого аспекта включают следующие операции:

(ii) термическую обработку сплава для полигонизации при температуре, приблизительно, 450-550oС в течение 0,5-1,5 часов, затем обработку для растворения [выделений] при температуре, приблизительно, 600-800oС в течение 2-50 минут, а затем старение при температуре, приблизительно, 350-500oС в течение 0,15-2,5 часов, и

(iii) деформирование сплава для придания ему заданной формы, причем деформация составляет, приблизительно, менее 15%, а предпочтительно менее 7%, и ее выполняют при температуре Т, которая удовлетворяет следующей формуле:

Т<Ms+30oС

где Ms представляет собой температуру начала мартенситного превращения, а затем нагревание сплава до или выше температуры, при которой заканчивается аустенитное превращение сплава.

Следует отметить, что, хотя единичного цикла деформации во время стадии (iii) обычно бывает достаточно, иногда может быть необходимо повторить эту стадию один или несколько раз.

В соответствии с упомянутым вторым аспектом завершающая термическая и придающая память формы обработка включает:

(i) придание сплаву формы, отличающейся от той, которую ему нужно придать в аустенитном состоянии;

(ii) выполнение сначала термической обработки сплава, затем обработки для полигонизации и растворения выделений, а затем, необязательно, старения;

(iii) придание сплаву формы, которую он должен принимать в аустенитном состоянии,

(iv) выполнение термической обработки сплава для придания ему памяти формы и для старения; посредством чего обеспечивают подготовку сплава к запоминанию аустенитного состояния, в котором он имеет форму с аустенитной структурой, полученной на предыдущей стадии (iii), и мартенситного состояния, в котором он имеет форму с мартенситной структурой, полученной на промежуточной стадии деформации между формой, полученной сплавом во время приведенной выше стадии (i) и формой в аустенитном состоянии.

В предпочтительном варианте упомянутого аспекта стадии (ii) и (iv) включают:

(ii) термическую обработку сплава при температуре, приблизительно, 450-550oС в течение 0,5-2 часов, затем обработку для полигонизации и растворения выделений при температуре, приблизительно, 600-800oС в течение 2-50 минут, а затем старение при температуре, приблизительно, 350-500oС в течение, приблизительно, 0-2 часов;

(iv) термическую обработку сплава для придания ему памяти формы при температуре, приблизительно, 500-600oС в течение, приблизительно, более 10 минут, а затем старение при температуре, приблизительно, 350-500oС в течение, приблизительно, 0,15-2,5 часов.

При последующей обработке в соответствии с обоими упомянутыми первым и вторым вариантами, температура Af должна находиться в диапазоне, приблизительно, от 10 до 60oС. Для того чтобы повысить Af и As, сплав затем можно подвергнуть термической обработке для старения при температуре, приблизительно, 350-500oС. Для того чтобы снизить Af и As, сплав затем можно подвергнуть термической обработке для растворения выделений при температуре, приблизительно, от 510 до 810oС.

Посредством различных режимов обработки для старения и растворения выделений в разных частях сплава можно получить различные температуры аустенитного превращения. Иногда это необходимо, например, в случае использования для медицинских расширителей, чтобы иметь тем самым участки с различными температурами аустенитного и/или мартенситного превращения.

При использовании приведенного выше способа сплавы с памятью формы (SMA) могут найти разнообразные применения. Примерами являются медицинские устройства, например, различные ортопедические устройства, имплантанты корней зубов, медицинские расширители, внутриполостные имплантанты, а также немедицинские устройства, например, трубные соединения. Способ изготовления таких медицинских устройств, а также устройства, полученные таким способом, также составляют аспект настоящего изобретения.

Краткое описание чертежей

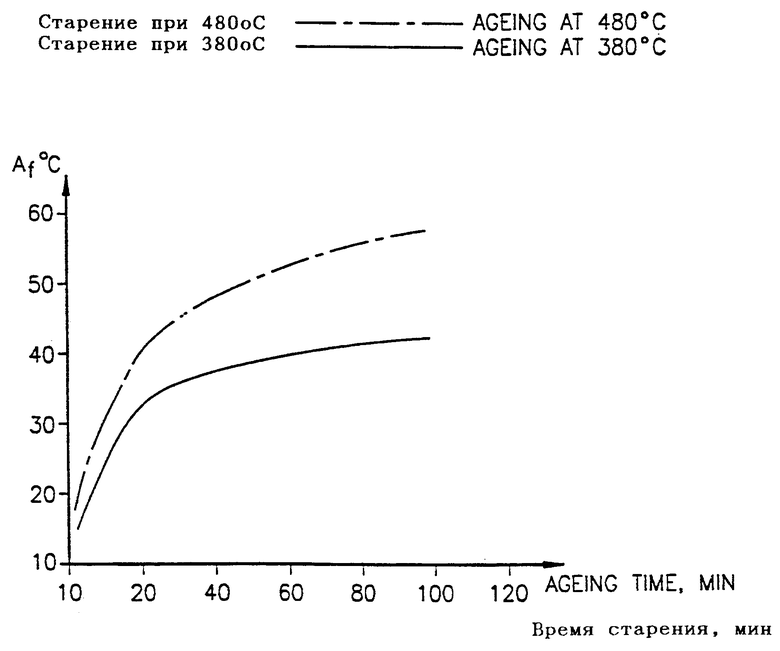

На графиках чертежа показана связь между Af и временем старения при различных температурах старения.

Подробное описание изобретения

Диапазон температур, при котором имеет место аустенитное превращение является критическим для различных медицинских применений. Специфическим случаем в этом отношении являются медицинские расширители, такие как те, которые изготовлены из сплава с двойной памятью формы (SMA), описанной в Европейской заявке на патент 626153. Такое устройство с памятью формы (SM) применяют в трубчатом органе при температуре тела, а затем нагревают для осуществления аустенитного превращения. Будучи нагрето, оно остается в аустенитном состоянии при температуре тела и поддерживает стенку трубчатого органа. Такие устройства с памятью формы конструируют так, чтобы аустенитное превращение происходило при температуре 40oС или выше. Однако следует заметить, что желательно, чтобы диапазон температур, при котором происходит аустенитное превращение, был узким, поскольку чрезмерный нагрев, когда диапазон температур является высоким, может вызвать повреждение тканей. Кроме того, узкий диапазон температур, как правило, обеспечивает также более быстрое превращение из мартенситного состояния в аустенитное.

В следующем далее описании изобретение будет представлено иногда с конкретными ссылками на его применение для изготовления медицинских устройств с памятью формы с узким диапазоном аустенитного превращения. Однако следует отметить, что изобретение не ограничено этим, и применение изобретения для изготовления медицинских расширителей является всего лишь примером. В соответствии с настоящим изобретением необработанный NiTi-сплав, который производители поставляют, как правило, в виде проволоки или прутков, сначала испытывают для определения разности между As и Аf. С этой целью отбирают небольшой образец материала. На основании разности As-Af сплав, например, в виде проволоки или прутка затем подвергают первой термической обработке.

Вслед за первой термической обработкой сплав подвергают термомеханической обработке (ТМТ), при которой сплав одновременно нагревают и подвергают механической деформации. В случае, когда способ предназначен для получения медицинских устройств с памятью формы, механическая деформация, как правило, включает изменение формы сплава, из исходной формы в виде проволоки или прутка в форму полосы, ленты и т.п.; или в других случаях превращение проволоки или прутка в проволоку или пруток меньшего диаметра. Для того чтобы сохранить эффект памяти формы (SME) сплава, суммарная степень деформации в процессе термомеханической обработки должна быть меньше 55%, предпочтительно, меньше 40%, Если суммарная конечная деформация составляет более 55%, то термомеханическую обработку выполняют за две стадии с промежуточной термической обработкой.

Термомеханической обработкой, например, может быть: теплая прокатка, когда сплав обрабатывают для использования в качестве медицинского расширителя; теплое волочение, когда сплав обрабатывают для использования в качестве ортопедических имплантантов корней зубов и т.п. При теплой прокатке или волочении сплав, как правило, нагревают до температуры, приблизительно, (0,3-0,6)Тm (причем Тm является температурой в градусах Кельвина). Нагрев деформируемой части должен осуществляться электростимуляцией, например, при плотности тока, приблизительно, 500-2000 А/см2. Большим преимуществом такой обработки является то, что в дополнение к осуществлению механической деформации она приводит также к нагреву микротрещин с высокой плотностью дислокаций вследствие относительно высокого электросопротивления у таких микротрещин, которое вызывает повышение местного перегрева в таких точках и нагрев микротрещин. Кроме того, электростимуляция при теплой термомеханической обработке с приведенной выше плотностью тока ускоряет взаимодействие дислокаций, которое приводит в результате к образованию совершенной дислокационной субзеренной структуры. Кроме того, нагрев электрическим током ускоряет процесс динамического старения с выделением вторичных фаз на границах дислокационных ячеек субзерен. Эта структура обеспечивает у сплава с памятью формы аустенитное превращение Af-As в очень узком температурном интервале и получение других благоприятных свойств, которые будут описаны ниже.

При электростимулируемой теплой прокатке, когда плотность тока уменьшают ниже 500 А/см2 или когда скорость деформации составляет меньше, приблизительно, 5 сек-1, происходит увеличение плотности случайно распредлеленных дислокаций, что уменьшает степень совершенства субзеренной структуры. При узком интервале Аf-Аs необходима как можно более совершенная субзеренная структура. Поэтому, с увеличением плотности случайно распределенных дислокаций происходит увеличение интервала Af-As. Например, когда плотность тока составляет, приблизительно, 400 А/см2 или когда скорость деформации составляет, приблизительно, 8 сек-1, интервал Af-Аs после заключительной термической обработки составит, приблизительно, 10-12oС. Кроме того, увеличение плотности тока выше, приблизительно, 2000 А/см2 приводит к возникновению процесса рекристаллизации, что препятствует образованию нужных субзеренных ячеек с выделениями на границах ячеек.

Обработка по приданию памяти формы включает стадию кондиционирования, на которой, микроскопические изменения в сплаве создают условия для "запоминания" двух форм, которые сплав принимает в процессе его использования, то есть, мартенситного состояния ("мартенситной формы") и аустенитного состояния ("аустенитной формы").

В соответствии с упомянутым первым аспектом сплаву придают форму, которую он должен принимать в аустенитном состоянии, например, в случае расширителей, это включает намотку на оправку, имеющую диаметр расширителя в аустенитном состоянии. Затем сплав, как правило, помещают в вакуумную печь или в печь с инертной атмосферной, в которой его сначала подвергают обработке для придания памяти формы и для полигонизации внутренней структуры при температуре, приблизительно, 450-550oС в течение, приблизительно, 0,5-1,5 часов, а затем нагревают, приблизительно, до 600-800oС в течение, приблизительно, 2-50 минут. В процессе этого последнего нагрева сплав подвергают обработке для растворения выделений с повторным закреплением дислокаций, которые высвобождаются после обработки для растворения выделений. Вслед за этим сплав подвергают завершающей обработке для старения при температуре, приблизительно, 350-500oС в течение, приблизительно, 0,15-2,5 часов.

Результатом вышеописанной обработки является субзеренная структура, которая придает сплаву некоторые особенности. Во-первых, можно регулировать температуру аустенитного превращения Af в диапазоне 10-60oС при очень узком интервале Af-As, приблизительно, 1-5oС.

В случае, когда желательно снизить Af, сплав можно подвергнуть обработке для растворения включения при температуре, приблизительно, 510-800oС. Для того чтобы достичь нужной величины Af, можно регулировать как температуру, так и время старения. Например, когда сплав нитинол после заключительной термической обработки имеет As приблизительно 45oС, а Af, приблизительно, 48oС, после обработки для растворения включений при 640oС в течение, приблизительно, 5 минут As и Af снижаются, приблизительно, до 23oС и 27oС, соответственно; при последующей обработке для растворения включений при 640oС в течение 10 минут As и Af снижаются, приблизительно, до 11oС и 15oС, соответственно.

Для того чтобы повысить Af, сплав подвергают термической обработке для старения при температуре, приблизительно, 350-500oС. Здесь также, для того чтобы достичь нужного значения Af, можно регулировать как температуру, так и время старения. Это показано, например, на чертеже, на котором приведена связь между временем старения при двух различных температурах (380oС и 480oС) и полученными значениями Af, с последующей обработкой для растворения выделений при 640oС в течение 20 минут. Как можно видеть, например, старение при температуре 380oС в течение, приблизительно, 100 минут дает Af, приблизительно, 40oС, причем такое же значение Af получают обработкой для старения при 480oС в течение, приблизительно, 40 мин. Старение при температуре, приблизительно, 450oС в течение, приблизительно, 80 минут дает As, приблизительно, 46oС и Af, приблизительно, 49oС (на чертеже не показано).

Уникальной особенностью способа согласно изобретению является тот факт, что эффект двойной памяти формы сплава получают только за один цикл деформации. В случае упомянутого первого аспекта изобретения это может быть достигнуто посредством деформации сплава в подготовленной форме при температуре Т<Ms+30oС вслед за нагревом до или выше температуры Af сплава. Деформация должна составлять менее 15%, предпочтительно менее 7%. Деформация выше 15% будет влиять на внутреннюю структуру материала и приведет к полной или частичной потере памяти формы в аустенитном состоянии. Деформация между 7 и 15% будет оказывать только такое частичное вредное влияние. Память формы в мартенситном состоянии, которую сплав получает после вышеописанного этапа кондиционирования, является промежуточной формой между памятью формы в аустенитном состоянии и формы после кондиционирования. Управление эффектом двойной памяти формы сплава вслед за такой обработкой для придания памяти формы совпадает с управлением деформацией в мартенситном состоянии. Например, когда деформация в мартенситном состоянии состоит в уменьшении диаметра, то диаметр сплава в мартенситном состоянии должен быть меньше, чем в аустенитном состоянии, и наоборот.

Как правило, способ в соответствии с упомянутым первым аспектом обеспечивает обратимое регулирование характеристических температур превращения, а также управление эффектом двойной памяти формы сплава на конечной стадии производства.

Заключительная обработка для придания сплаву памяти формы в соответствии со вторым аспектом настоящего изобретения приводит к повышению эффекта двойной памяти формы сплава без необходимости в завершающей деформации для придания эффекта двойной памяти формы. Этот эффект не проявляется, когда имеет место непрямой эффект памяти формы. Второй аспект полезен, например, при получении расширителя с двойной памятью формы сплава, и в следующем ниже описании будет упомянут этот конкретный вариант. Ленту или проволоку из Ni-Ti-сплава наматывают на оправку, имеющую диаметр, равный 2R1, закрепляют и помещают в вакуумную печь при температуре, приблизительно, 450-550oС с выдержкой, приблизительно, 0,5-2,0 часа, для осуществления нормализации внутренней структуры сплава и образование в нем текстуры. Подобно тому, как описано выше, сплав затем подвергают обработке для растворения включений и улучшения структуры при температуре 600-800oС в течение 2-50 минут, а затем старению при температуре 350-500oС в течение 0-2,5 часов. Ленту или проволоку затем повторно наматывают на оправку с диаметром 2R2, представляющий собой диаметр, который должен принять расширитель в аустенитном состоянии, а затем подвергают обработке для придания памяти формы при температуре 500-600oС в течение более 10 минут и старению при температуре 350-500oС в течение 0,15-2,5 часов. Если относительная деформация при этой обработке составляет εtreat = 1/2w(1/R2-1/R1)<0 (причем w представляет собой толщину в случае ленты и диаметр в случае проволоки), то соответствующая деформация при эффекте двойной памяти формы в процессе охлаждения составит εtw = 1/2w(1/Rtw-1/R2 )>0 (причем Rtw представляет собой диаметр расширителя, когда его приводят в мартенситное состояние) и наоборот. В результате этой обработки получают очень узкий диапазон температур, в котором имеет место аустенитное превращение, Af-As=1-5oC, с возможностью изменять Af в диапазоне от 10 до 60oС, аналогично описанному выше.

Эффект двойной памяти формы сплава при охлаждении может либо соответствовать, либо быть противоположным направлению деформации в мартенситном состоянии. В случае, если R2 больше R1, a Rtw должен быть меньше R2, происходит усадка устройства, когда его охлаждают. В случае, когда R2 меньше 0, т. е. если имеет место обратный изгиб, a R2 больше Rtw, то устройство будет расширяться при охлаждении.

И наконец, другой результат способа в соответствии с настоящим изобретением состоит в высоком сопротивлении деформированного сплава питтинговой коррозии и водородной хрупкости, которые могут проходить в биологической среде с относительно высоким содержанием в ней хлора.

Изобретение иллюстрируется далее несколькими конкретными примерами.

Пример 1 - Изготовление расширителя желчного протока

Исходным материалом была проволока из сверхупругого Ni-Ti-сплава, с диаметром 1,5 мм. Содержание Ti и Ni в сплаве составляло от 50 до 50,8% (ат. % = %-ное содержание атомов от суммарного количества атомов в сплаве) и 49,1% ат. , соответственно. Образец проволоки обработали при температуре 500oС в течение 1,5 часов, после чего определили температурный интервал Аf-Аs и обнаружили, что он составляет 15oС.

Затем проволоку подвергли первой термической обработке при 550oС в течение двух часов, а затем термомеханической электростимулируемой обработке при плотности тока, составляющей 900 А/см2, и скорости относительной деформации, равной 0,3 сек. Термомеханическую обработку повторили три раза с двумя промежуточными термическими обработками при 500oС в течение одного часа каждая. Толщина ленты в конечном счете была уменьшена до 0,25 мм.

Затем ленту намотали и закрепили на оправке, имеющей диаметр 8 мм, поместили в вакуумную печь и нагрели до 500oС в течение 0,6 часа, а затем подвергли обработке для растворения включений при 650oС в течение 30 минут. Затем последовало старение при 400oС в течение 1 часа,

Полученный расширитель, намотанный в виде спирали, имел As 40oC и Af 43oC.

Затем расширитель намотали на оправку диаметром 3 мм при температуре 25oС и нагрели до температуры выше 43oC для восстановления формы. Таким образом, был получен расширитель с эффектом двойной памяти формы (SME), имеющий память формы в аустенитном состоянии, при котором его диаметр равен 8 мм, память формы в мартенситном состоянии, при котором происходит его усадка при охлаждении ниже 25oС, и при котором он имеет диаметр 7,3 мм.

Для того чтобы установить расширитель по месту внутри тела, его наматывают на катетер, а затем вводят в нужное место внутри желчного протока. Затем расширитель активируют посредством подъема температуры выше 43oС. Для удаления расширителя его нужно охладить ниже 25oС, и после усадки его можно извлечь наружу.

Пример 2 - Расширитель пищевода

Расширитель изготовили из такой же проволоки из NiTi-сплава, которую использовали в примере 1. Проволоку подвергли первой термической обработке, а затем термомеханической обработке (ТМТ), аналогично тому, как описано в примере 1, за исключением того, что конечная толщина полученной ленты составила 0,28 мм.

Затем ленту намотали на оправку, имеющую диаметр 70 мм, закрепили и после этого нагрели до 500oС в течение 1 часа, а затем подвергли обработке для растворения включений при 650oС в течение 20 минут. Затем ленту намотали на оправку, имеющую диаметр 16 мм, закрепили и подвергли обработке для придания памяти формы при температуре 520oС в течение 30 минут, а затем старению при температуре 400oС в течение 2 часов. Полученный расширитель после этой процедуры имел следующие параметры: As=42oС; Af=45oC; при этом температура мартенситного превращения составила 27oС с расширением расширителя при его охлаждении от диаметра 16 мм, который он имеет в аустенитном состоянии, до диаметра 18 мм в мартенситном состоянии.

Для приведения в действие расширитель наматывают на катетер диаметром 5 мм, вводят в нужное место внутри пищевода и активируют посредством нагрева выше 45oС. Когда расширитель охлаждается, он расширяется, что предотвращает его опускание в желудок.

Пример 3 - Расширитель пищевода

Расширитель изготовили аналогично тому, как описано в примере 2, за исключением того, что ленту наматывали на оправку, имеющую диаметр 5 мм, а после термической обработки повторно наматывали на оправку в противоположном направлении. После термической обработки, аналогично тому, как описано в примере 2, расширитель расширяется при его охлаждении от диаметра 16 мм до диаметра 25 мм.

Пример 4 - Силовой элемент с памятью формы для ортопедического компрессионного винта

Исходный материал представлял собой проволоку из NiTi-сплава диаметром 1,5 мм (состав сплава включал 30,5% ат. Ni и 49,5% ат. Тi. Проволоку подвергли первой термической обработке, а затем ТМТ, аналогично тому, как описано в примере 1 (однако, при этом использовали теплое волочение вместо теплой прокатки).

Затем проволоку подвергли термической обработке в условиях жесткого закрепления при температуре 500oС в течение 0,5 часа, а затем обработке для растворения включений при 650oС в течение 20 минут. Потом проволоку освободили и подвергли обработке для придания памяти формы при 520oС в течение 30 минут, вслед за чем ее подвергли старению при 450oС в течение 1 часа. После удлинения проволоки от 20 до 21 мм получили эффект памяти формы с As= 39oC и Af= 41oC, а после охлаждения до 25oС получили эффект двойной памяти формы непосредственно после термической обработки (без дрессировки), который возрастал после процесса дрессировки (растяжение - нагрев).

Пример 5 - Медицинские скобы с эффектом памяти формы

Исходный материал и обработка были аналогичны тем, что описаны в примере 4. Конечный диаметр, который был получен (теплым волочением) составлял 0,25 мм. Проволоку закрепили в необходимой форме и подвергли термической обработке после ТМТ при температуре 520oС в течение 0,5 час, обработке для растворения включений при 680oС в течение 10 минут и старению при температуре 450oС в течение 1,5 часов.

После изгиба скобы у нее был получен эффект памяти формы с As=42oC и Af= 45oС.

Пример 6 - Имплантанты корней зубов

Исходным материалом был пруток из сверхупругого нитинола (50,8% ат. Ni) диаметром 10 мм. Пруток подвергли первой термической обработке при 550oС в течение 2 часов, а затем термомеханической обработке - волочению при 500oС со скоростью относительной деформации 0,5 сек-1. ТМТ повторили 2 раза с промежуточной термической обработкой при 500oС в течение 1 часа. Пруток имел конечный диаметр 6,0 мм.

Пруток обработали механически, придав ему форму имплантанта корня зуба с 6 силовыми сегментами (лапками) для крепления в челюстной кости. Длина лапок у различных имплантантов составляла 3, 4 и 5 мм. Затем имплантант подвергли термической обработке для полигонизации при температуре 500oС в течение 1 часа, затем лапки имплантанта изогнули на оправке, после чего имплантант подвергли термической обработке при 650oС в течение 30 минут и старению при 480oС в течение 1,5 часов. Затем лапки имплантанта принудительно соединили вместе в виде конического купола (от диаметра изгиба 5,0 мм до состояния смыкания с диаметром 3,0 мм). По мере того как имплантант нагревали, произошло раскрытие его лапок при температурах: As=38oC и Af=42oС, что вызывает очень легкое давление на челюстную кость при вполне безопасной активации имплантанта. Единичный цикл выпрямления лапок имплантанта и последующий нагрев обеспечивают эффект двойной памяти формы в направлении смыкания лапок при охлаждении, что является свойством, полезным для извлечения имплантанта.

Пример 7 - Трубчатая муфта с двойной памятью формы и узким интервалом Аs-Af

Пруток из NiTi-сплава диаметром 10 мм, идентичный использованному в качестве исходного материала в примере 6, подвергли обработке аналогично тому, как описано в примере 6, для получения прутка диаметром 6 мм. Этот пруток затем обработали механически в форме полого цилиндра с заданным внутренним диаметром (ID) 4,4 мм. Затем цилиндр подвергли термической обработке для полигонизации и растворения включений: при 500oС в течение 1 часа, а затем при 680oС в течение 20 минут. Затем его охладили, раздали на оправке диаметром 4,5 мм и подвергли термической обработке для придания памяти формы и старения: при температуре 530oС в течение 30 минут и при 430oС в течение 40 минут. Трубчатую муфту затем охладили и раздали на оправке для получения внутреннего диаметра размером 4,75 мм.

Муфту соединили с трубами после нагрева (As=15oC и Af=18oС), и она после этого приобрела эффект двойной памяти формы в направлении уменьшения внутреннего диаметра (ID). Таким образом, даже при охлаждении она оказывает давление на присоединенные трубы, По сравнению с муфтами обычного типа, у которых эффект двойной памяти формы возникает в процессе установки (расширения и нагрева) в направлении расширения, их охлаждение приводит к ослаблению соединения.

Изобретение относится к способам получения сплавов с двойной памятью формы и изготовлению устройств из этих сплавов. Раскрывается способ, включающий следующие стадии: а) испытание необработанного NiTi-сплава для оценки его внутренней структуры посредством измерения разности температур между As и Af, где As представляет собой температуру, при которой начинается аустенитное превращение (превращение из мартенситного в аустенитное состояние), а Af представляет температуру конца аустенитного превращения; b) первую термическую обработку необработанного NiTi-сплава до температуры в течение времени, определенного на основе разности Af-As на основании результатов, полученных на стадии (а), так, чтобы довести до заданного состояния исходную внутреннюю структуру сплава, имеющую по существу стабильную плотность случайно распределенных дислокаций; с) термомеханическую обработку сплава, включающую пластическую деформацию сплава с одновременным нагревом в процессе динамического старения, для получения полигональной субзеренной дислокационной структуры, декорированной выделениями; d) при необходимости промежуточную термическую обработку сплава для завершения одного цикла образования субзеренной дислокационной структуры; е) повторение стадий (с) и (d) до тех пор, пока не будет получена конечная форма, и (f) завершающую термическую обработку сплава и обработку для придания памяти формы. Техническим результатом изобретения является получение сплава с обратимо регулируемыми характеристическими температурами превращения без проведения многоцикловой "дрессировки". 6 с. и 10 з.п. ф-лы, 1 ил.

T<Ms+30oC,

где Ms представляет собой температуру начала мартенситного превращения,

а затем нагрев сплава до или выше температуры, при которой заканчивается аустенитное превращение сплава.

T<Ms+30oC,

где Ms представляет собой температуру начала мартенситного превращения,

а затем нагревание сплава до или выше температуры, при которой заканчивается аустенитное превращение сплава; в результате получают расширитель в аустенитном состоянии, в котором он имеет диаметр, являющийся промежуточным между заданным диаметром и диаметром в аустенитном состоянии.

| WO 8910421 А, 02.11.1989 | |||

| US 4283233 А, 11.08.1981 | |||

| RU 875876 A1, 27.01.1996 | |||

| СПОСОБ ДЕФОРМИРОВАНИЯ МУФТ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041283C1 |

Авторы

Даты

2003-03-27—Публикация

1997-04-25—Подача