Настоящее изобретение относится к области композиционных материалов, а именно к сотоструктурированным композитным конструкциям, применяемым в летательных аппаратах гражданской авиации, авиакосмической и ракетной техники, конструкциях транспортных контейнеров, автомобильной, строительной технике и др.

Известны сотовые структуры, состоящие из двух тонких обшивочных пластин, сердцевины-заполнителя и адгезионных слоев, связывающих заполнитель с пластинами. В качестве материала для изготовления пластин используют стекло и углеволокнистые препреги на основе тканей или однонаправленных нитей, листы из алюминиевых сплавов, титановые или стальные листы, а для ячеистых заполнителей используют дерево, полистирольные, полиуретановые, поливинилхлоридные, арамидные пенопласты. Кроме того, заполнитель в большинстве случаев изготавливают из листовых материалов (крафт-бумаги, алюминиевых сплавов, арамидной бумаги, стеклопластиков, различных тканей и связующих) [1].

По своей сущности, описанные сотовые конструкции наиболее близки предлагаемому техническому решению, поэтому выбраны в качестве аналога.

Сотовые конструкции по аналогу [1] не лишены недостатков, основным из которых является низкая теплостойкость материалов, из которых изготавливают известные сотовые конструкции. Эти материалы не относятся к классу жаростойких материалов.

Известен сотовый керамический элемент конструкции из оксида висмута в смеси с оксидом иттрия и оксидом ниобия, состоящий из обшивочных пластин и сердцевины заполнителя в виде множества монолитно сопряженных каналов квадратного сечения, распределенных комплексно. Каналы имеют межканальные проходы (отверстия в стенках) в непосредственной близости от концов каналов так, что направление потока среды после прохождения через отверстие из одного комплекта каналов в другой комплект, меняется на противоположное. Данный сотовый элемент сохраняет работоспособность до температуры нагрева 650°C и, при определенных режимах эксплуатации, в интервале температур от 800°C до 1000°C [2].

По основным конструкционным признакам данная сотовая конструкция наиболее близка предлагаемому изобретению, поэтому принята в качестве прототипа. Сотоблок по прототипу обладает существенными недостатками. Во-первых, температура жаростойкости сотоблока не может быть оценена как высокая. Следовательно, данный сотоблок не может быть использован во многих конструкциях летательных аппаратов и ракетной техники, которые эксплуатируются при значительно более высоких температурах, чем 1000°С.

Во-вторых, способ использования этой сотоблочной конструкции не обеспечивает возможность ее применения в агрегатах летательных аппаратов, так как выход обработанной среды происходит с той же стороны сотоблока, что и вход рабочей среды в сотоблок.

Целью предлагаемого технического решения является устранение указанных недостатков, создание нового поколения сотовых конструкций, способных выдерживать высокие теплофизические нагрузки в условиях высоких температур нагрева и окислительной среды при относительно невысокой плотности.

Цель достигается за счет того, что в жаростойкой сотовой конструкции, содержащей трехмерную структуру в виде сотоблока, заключенную в жесткую оболочку в соответствии с предлагаемым техническим решением, обшивочные листы и сотозаполнитель выполнены из материала, состоящего преимущественно из карбида кремния и диспергированных в нем частиц углерода не более 14% масс.

Получаемый технический результат заключается в том, что сотовые конструкции, изготовленные из карбида кремния с диспергированными в нем частицами углерода, обладают повышенными жаропрочностью и термокислотостойкостью, в результате карбид кремния может устойчиво работать при температурах нагревания вплоть до 1800°С в условиях окислительной и химически агрессивной среды (газов, жидкостей, расплавов).

Кроме того, присутствие в объеме карбида кремния диспергированных частиц углерода существенно повышает его собственную электропроводность, что обеспечивает еще один положительный эффект при использовании, например, предлагаемой сотовой конструкции, в качестве высокотемпературного фильтра или теплообменника. В процессе разложения, например, углеводородов при высоких температурах, образующиеся заряженные частицы, отдавая свой заряд сотоблоку, заряжают его статическим электричеством. Так как сотоблок выполнен из электропроводного карбида кремния, то при его заземлении статическое электричество легко снимается. Частицы, достигнув поверхности ячеек сотоблока, разряжаются и легко отделяются от его стенок.

Выполнение сотовой конструкции из материала, состоящего из карбида кремния и диспергированных в нем частиц углерода не более 14% масс., позволяет увеличить ее температуру эксплуатации вплоть до 1800°С без снижения физико-механических характеристик и изменения геометрических форм и габаритов. Как показывают эксперименты, содержание в составе материала сотовой конструкции диспергированных

частиц углерода более чем 14% мас. приводит к снижению жаростойкости материала и снижению прочности с окислением частиц углерода.

Предлагаемая сотовая конструкция технологически может быть выполнена в соответствии с требованиями конкретной конструкторской документации на различные жаростойкие сотовые изделия.

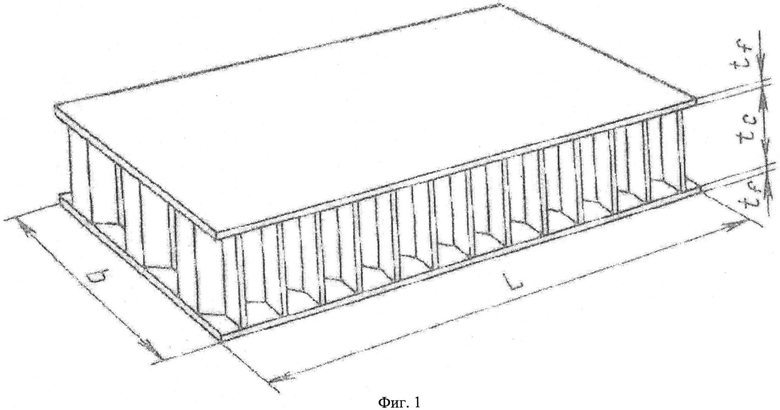

На фигуре 1 изображена предлагаемая жаростойкая сотовая конструкция из карбида кремния с диспергированными в нем частицами углерода шириной В и длиной L.

Сотовая конструкция состоит из двух облицовочных пластин - обшивок (корпуса) 1 толщиной tf и сердцевины-заполнителя в виде сотоблока 2 толщиной tc. Обшивочные листы 1 и сотоблок 2 выполнены из материала, состоящего из карбида кремния и диспергированных в нем частиц углерода. На фигуре 1 представлен условный вид сотовой конструкции. Конструктивно она может быть очень различной в зависимости от технических требований к геометрии изделия, в состав которого может входить или представлять собой предполагаемая жаростойкая сотовая конструкция.

Использование жаростойкой сотовой конструкции из карбида кремния и диспергированных в нем частиц углерода может использоваться в качестве жаростойкого теплообменника или фильтра. Эффективность и степень очистки фильтрата, а также эффективность теплообмена, возрастают с увеличением площади фильтрования и теплообмена.

В соответствии с настоящим предложением такой эффект достигается за счет развития перфорированной поверхности сотоблока, непроницаемая перегородка выполнена гофрированной, и каждый гофр представляет собой индивидуальный канал для транспортирования фильтруемой среды или хладагента, в котором осуществляют процесс проводки через перфорированную плоскую пластину, выполняющую роль одной из стенок каждого индивидуального канала. Множественное чередование плоских перфорированных пластин с гофрированными непроницаемыми перегородками обеспечивает заполнение всего объема сотоблока указанными индивидуальными каналами, в результате чего процессы фильтрации и теплообмена в предлагаемом сотоблоке осуществляется во всем объеме. Это существенно повышает эффективность и стабильность процессов, исключает возможность закупорки отдельных каналов, что приводит к возникновению более скоростных локальных потоков сред и агентов и перегревов сотоблока в соответствующих местах. Дополнительный фактор предотвращения локальных перегревов сотоблока возникает в результате того, что сотоблок выполнен из карбида кремния с относительно повышенной теплопроводностью и, следовательно, обеспечивает стабильный теплообмен и отток тепла.

Сопряжение одной перфорированной пластины с непроницаемой гофрированной перегородкой представляет собой ячейку с присущим ей направлением образующей гофров. Размещение при сочленении ячеек в последовательности по высоте сотоблока, когда образующая гофров каждой предыдущей ячейки оказывается перпендикулярной направлению образующей гофров каждой последующей ячейки, позволяет выполнять роль камер для нахождения в них рабочих сред, тем ячейкам, у которых образующие гофров параллельны направлению подачи в сотоблок рабочих сред, а каждая ячейка, образующая гофра которой перпендикулярна этому направлению, заполняется рабочей средой (фильтратом или хладагентом), удаляемой из сотоблока в направлении, перпендикулярном направлению ввода в него рабочей среды (фильтрата или хладагента), через патрубок в крышке, которая, в свою очередь, сопрягается с корпусом параллельно направлению ввода рабочей среды.

Расположение глухого откидного днища перпендикулярно и с противоположной стороны от места ввода в сотоблок рабочей среды обеспечивает стабильность процессов фильтрации и теплообмена по давлению и их непрерывность во времени, так как, в случае процесса фильтрации, исключается необходимость фильтрации поступающей среды через увеличивающийся в течение процесса слой отфильтрованного субстрата. Это значительно упрощает конструкцию, облегчает процесс эвакуации субстрата без останова на профилактику и регенерацию.

Выполнение корпуса сотоблока из материала, состоящего преимущественно из карбида кремния, позволяет увеличить температуру процессов фильтрации и теплообмена, а также, при необходимости, регенерации без охлаждения и теплоизоляции, что значительно упрощает конструкцию сотоблока, эксплуатируемого в режимах фильтрации и теплообмена, в тех случаях, когда не преследуется цель сбережения тепла. Кроме того, предлагаемая конструкция сотоблока способствует его комплектации с конструкциями жаростойких узлов и агрегатов в качестве составной части этих конструкций. В то же время, когда возникает необходимость сохранения тепла в сотоблоке, между ним и корпусом может быть размещена теплоизоляция, в том числе, при необходимости, из жаро- и термоокислительностойкого материала.

Выполнение перфорированной плоской пластины обеспечивает возможность варьирования размеров отверстий перфорации в зависимости, например, от степени дисперсности фильтруемой среды или хладагента.

Снабжение корпуса, по крайней мере, двумя крышками с патрубками для отвода фильтрата или хладагента, которые сочленяются с ним по торцам, расширяет конструкционные возможности, в которых осуществляются процессы с выделением продуктов, подлежащих фильтрации или рекуперации тепла. При этом значительно снижается пневмо- и гидросопротивление сотоблока, что повышает стабильность процессов.

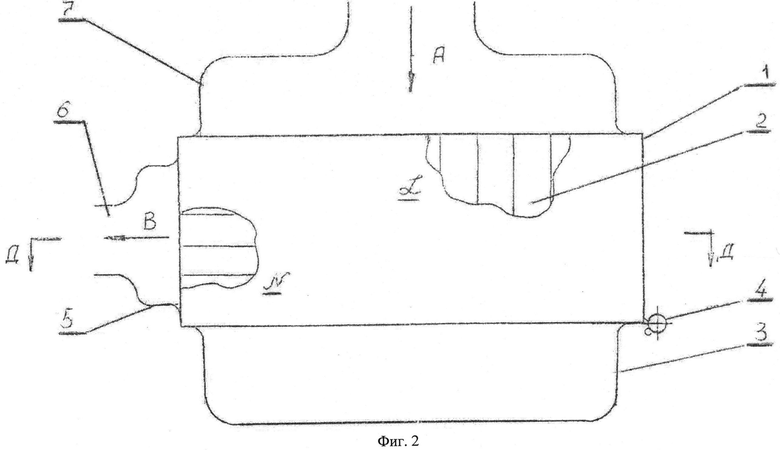

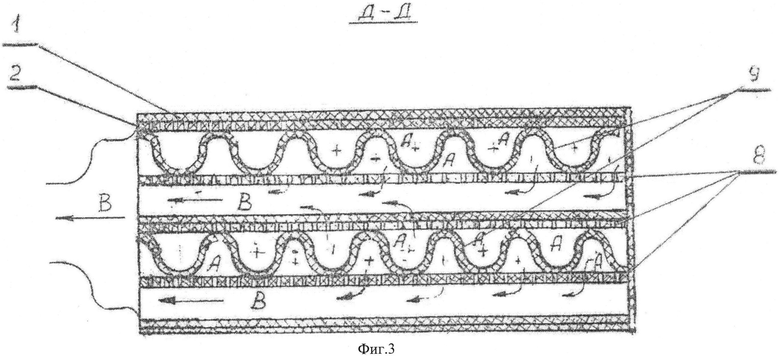

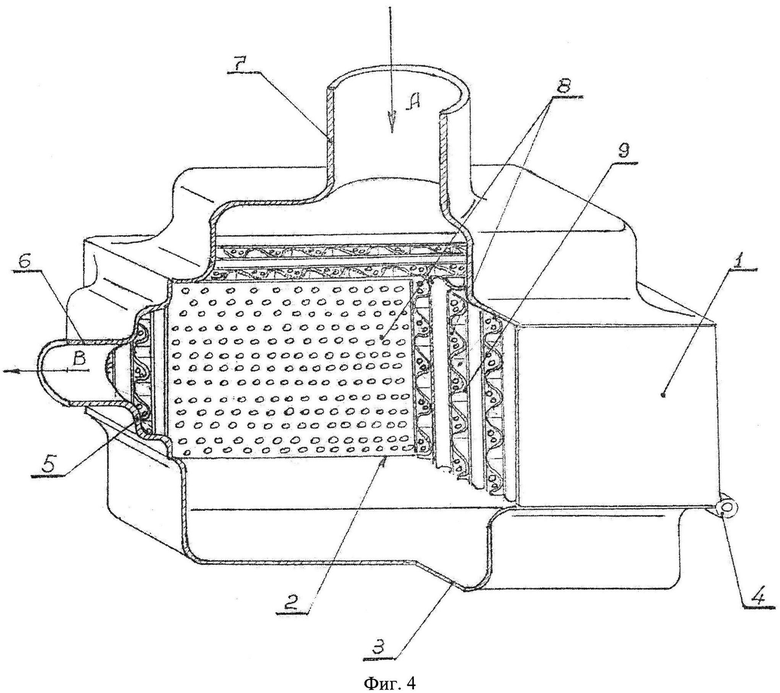

На фигуре 2 показана схема сотоблока, на фигуре 3 - его сечение по Д-Д на фигуре 2, на фигуре 4 изображена схема сотоблока в аксонометрии с вырезом.

Сотовая конструкция (фиг.2, 3, 4) состоит из корпуса 1, с помещенном в нем сотоблоком 2. Корпус 1 снабжен глухим откидным днищем 3, вращающимся вокруг шарнира 4. Днище 3 сопрягается с корпусом 1 перпендикулярно направлению ввода рабочих сред, указанному на рисунках 2, 3, 4 стрелками «А». Крышка 5 с отверстием для вывода фильтрата 6 (по стрелке В) сочленяется с корпусом 1 по его торцу, параллельному направлению ввода фильтруемой или охлаждающей среды (по стрелке А). Корпус 1 может быть снабжен еще одной крышкой 5 (которая не показана) для направления отфильтрованного газа или охлаждаемого агента в двух противоположных направлениях. В этом случае корпус 1 выполняет дополнительно функцию коллектора.

Сотоблок (фильтровальная насадка или теплообменник) 2 (фиг.3) состоит из плоских фильтровальных пластин 8 и газонепроницаемых гофрированных перегородок 9, которые последовательно чередуются и находятся в сопряжении друг с другом. При этом образующая гофров предыдущей непроницаемой перегородки перпендикулярна образующей гофров последующей непроницаемой перегородки.

Направляющие гофров одной из совокупностей гофрированных перегородок сориентированы вдоль направления ввода фильтруемой среды или хладагента (по стрелке А, вырыв L на фиг.2), а направляющие гофров другой совокупности гофрированных непроницаемых перегородок расположены перпендикулярно к первым направляющим, вдоль вывода фильтрата и хладагента из сотоконструкции (по стрелке В, вырыв N на фиг.2). Совокупность гофрированных перегородок, сориентированных вдоль направления поступающего потока фильтруемой среды или хладагента, своими каналами образуют камеры для поступления фильтруемой среды и хладагента, а другая совокупность - камеры для фильтрата и хладагента, которые удаляются из фильтра в направлении, перпендикулярном направлению ввода сред.

Сотовая конструкция в качестве фильтра и теплообменника может быть снабжена высокотемпературной изоляцией, которая располагается между корпусом и собственно сотоблоком (не показана).

Предлагаемая жаростойкая сотовая конструкция в виде высокотемпературного фильтра или теплообменника функционирует следующим образом: среда (газы, расплавы, электролиты или хладагенты) поступают в сотоболок через патрубок 7 в направлении, указанном стрелкой А, и заполняют продольные каналы (вырыв L на фиг.2). Так как откидное днище корпуса 1 находится в закрытом состоянии, фильтруемая среда или хладагенты вынуждены профильтровываться через плоские перфорированные пластины 8 и заполнять поперечные каналы (вырыв N на фиг.2), по которым удаляются из сотоблока в направлении, указанном стрелкой В через патрубок 6 в крышке 5. При использовании сотоблока в качестве фильтра отфильтрованный субстрат по продольным каналам L ссыпается в днище 3, из которого по мере заполнения удаляется.

Использованная литература

. Справочник по композиционным материалам. - Пер. с англ. под ред. Б.Э. Геллера. - М.: «Машиностроение», 1988. Т.2, стр.331-379.

2. Патент РФ 2221315 C2, H01M 8/12, H01M 8/04, опубл. 27.03.2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сотового заполнителя | 1984 |

|

SU1222368A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ ЗВУКОПОГЛОЩАЮЩЕЙ ПАНЕЛИ | 2012 |

|

RU2504477C1 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| Радиоэлектронный блок | 1989 |

|

SU1672594A1 |

| Конденсатор | 1982 |

|

SU1021909A1 |

| Устройство для очистки воздуха | 1989 |

|

SU1717191A1 |

| Комплексный коррозионноустойчивый воздухоподогреватель | 2018 |

|

RU2691896C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2043782C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА ДЛЯ ТЕПЛООБМЕННИКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2562274C1 |

| НАСАДКА ВЕРТИКАЛЬНОГО ПРЯМОТОЧНОГО РЕАКТОРА | 2001 |

|

RU2195364C1 |

Настоящее изобретение относится к области композитных конструкций, применяемых в качестве жаростойкого теплообменника или фильтра в летательных аппаратах гражданской авиации, авиакосмической и ракетной техники. Жаростойкая сотовая конструкция содержит сотоблок, заключённый в корпус, и состоит из карбида кремния и диспергированных в нем не более 14 мас.% частиц углерода. Сотоблок представляет собой множественное чередование сопряженных между собой плоских перфорированных пластин и гофрированных непроницаемых перегородок, причем образующая гофров каждой предыдущей непроницаемой перегородки перпендикулярна образующей гофров каждой последующей непроницаемой перегородки. Сотоблок расположен в корпусе так, что у одной из совокупностей непроницаемых гофрированных перегородок образующие гофров параллельны направлению ввода рабочей среды, а у другой совокупности - перпендикулярны этому направлению, при этом откидное днище выполнено глухим и сопрягается с корпусом перпендикулярно направлению ввода рабочей среды. Торец корпуса, параллельный этому направлению, снабжен крышками с патрубками для вывода отработанной среды. Проводка потока рабочей среды осуществляется через перфорированные пластины ячеистой структуры сотового наполнителя. Технический результат изобретения - повышение температуры эксплуатации и эффективности использования изделий. 4 ил.

Жаростойкая сотовая конструкция, содержащая трехмерную структуру в виде сотоблока, заключенную в жесткий корпус, отличающаяся тем, что обшивочные листы корпуса и сотовый заполнитель выполнены из материала, состоящего из карбида кремния и диспергированных в нем частиц углерода не более 14 мас.%,. при этом сотоблок представляет собой множественное чередование сопряженных между собой плоских перфорированных пластин и гофрированных непроницаемых перегородок, причем образующая гофров каждой предыдущей непроницаемой перегородки перпендикулярна образующей гофров каждой последующей непроницаемой перегородки, кроме того, сотоблок расположен в корпусе так, что у одной из совокупностей непроницаемых гофрированных перегородок образующие гофров параллельны направлению ввода рабочей среды, а у другой совокупности - соответственно перпендикулярны этому направлению, при этом откидное днище выполнено глухим и сопрягается с корпусом перпендикулярно направлению ввода рабочей среды, а торец корпуса, параллельный этому направлению, снабжен крышками с патрубками для вывода отработанной среды.

| СПОСОБ ПРИГОТОВЛЕНИЯ СОТОВОЙ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННОГО ТЕРМОКОНСТРУКЦИОННОГО МАТЕРИАЛА И СОТОВАЯ СТРУКТУРА | 1993 |

|

RU2111122C1 |

| КЕРАМИЧЕСКИЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 1999 |

|

RU2221315C2 |

| US 6187123 B1, 13.02.2001 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| ЦИЛИНДРОВЫЙ МЕХАНИЗМ ЗАМКА | 2002 |

|

RU2239036C2 |

Авторы

Даты

2015-10-20—Публикация

2014-04-23—Подача