Изобретение касается термопластичных формовочных масс, содержащих

A) 10-99,999 мас.% полиамида

B) 0,001-20 мас.% железного порошка с максимальным размером частиц 10 мкм (d50-значение), который получен при термическом распаде пентакарбонила железа,

C) 0-70 мас.% других добавок,

причем сумма массовых процентов компонентов A)-C) составляет 100%.

Далее изобретение касается применения формовочных масс согласно изобретению для получения волокон, пленок и формованных изделий любого вида, а также полученных при этом формованных изделий.

Термопластичные полиамиды, такие как ПА6 и ПА66, часто применяют в виде формовочной массы, армированной стекловолокном, в качестве конструкционного материала для элементов, которые во время своего срока службы подвергаются повышенным температурам, причем это приводит к термоокислительным повреждениям. Посредством добавления известных стабилизаторов тепла можно предотвратить, хотя и не на длительное время, возникновение термоокислительных повреждений, которые, например, проявляются в снижении механических параметров. Необходимо улучшение устойчивости к старению под действием тепла (УСДТ) полиамидов, так как благодаря этому можно достигнуть более долгой продолжительности жизни элементов, подвергающихся тепловому влиянию, или значительно снизить риск их частичной или полной потери. Альтернативно также можно способствовать улучшенной УСДТ применением элементов при повышенных температурах.

Использование элементарного порошка железа в полиамидах известно из DE-A 26 02 449, JP-A 09/221590, JP-A 2000/86889 (соответственно в качестве наполнителя), JP-A 2000/256 123 (в качестве декоративной добавки), а также WO 2006/074912 и WO 2005/007727 (стабилизаторы).

Из EP-A 1846506 известна комбинация насыщенных медью стабилизаторов с окисью железа для полиамидов.

Устойчивость к старению под действием тепла в известных формовочных массах, особенно в течение длительного температурного влияния, является недостаточной.

Поверхность формованных изделий требует улучшений, так как при старении под воздействием тепла образуются пористые места, а также происходит образование пузырей.

В ранее поданной Европейской заявке номер: 08171803.3 предложены комбинации полиэтилениминов с порошком железа для улучшения УСДТ.

В основе настоящего изобретения лежит задача получения термопластичных полиамидных формовочных масс, которые обнаруживают улучшенную УСДТ и хорошую поверхность после старения под воздействием тепла, а также механику. Должна быть улучшена обработка сварочным способом, особенно для способа виброконтактной и лазерной сварки.

Таким образом, сначала были обнаружены определенные формовочные массы. Предпочтительные формы исполнения должны быть выбраны из приведенных ниже.

В качестве компонента A) формовочные массы согласно изобретению содержат 10-99,999, предпочтительно 20-98 и особенно предпочтительно 25-94 мас.%, по меньшей мере, одного полиамида.

Полиамиды формовочных масс согласно изобретению, в общем, обнаруживают коэффициент вязкости 90-350, предпочтительно 110-240 мл/г, определенный в 0,5 мас.%-ном растворе в 96 мас.%-ной серной кислоте при температуре 25°C согласно ISO 307.

Предпочтительными являются полукристаллические или аморфные полимеры с молекулярной массой (среднее массовое значение), по меньшей мере, 5.000, которые описаны, например, в американских патентных описаниях 2071250, 2071251, 2130523, 2130948, 2241322, 2312966, 2512606 и 3393210.

Примерами этого являются полиамиды, которые происходят от лактамов с 7-13 кольцевыми членами, такие как поликапролактам, поликаприлактам и полилауринлактам, а также полиамиды, которые получены реакцией обмена дикарбоновых кислот с диаминами.

В качестве дикарбоновых кислот применяют алкандикарбоновые кислоты с 6 - 12, особенно предпочтительно 6-10 атомами углерода и ароматические дикарбоновые кислоты. Здесь в качестве кислот должны быть названы только адипиновая кислота, азелаиновая кислота, себациновая кислота, додекановая дикислота и терефталевая и/или изофталевая кислота.

В качестве диаминов особенно подходят алкандиамины с 6-12, особенно 6-8 атомами углерода, а также м-ксилилендиамин (например, Ultramid® XI7 BASF SE, 1:1 молярное соотношение MXDA к адипиновой кислоте), ди-(4-аминофенил)метан, ди-(4-амино-циклогексил)-метан, 2,2-ди-(4-аминофенил)-пропан, 2,2-ди-(4-аминоциклогексил)-пропан или 1,5-диамино-2-метилпентан.

Предпочтительными полиамидами являются полигексаметиленамид адипиновой кислоты, полигексаметиленамид себациновой кислоты и поликапролактам, а также сополиамиды 6/66, особенно с содержанием капролактама 5-95 мас.% (например, Ultramid® С31 фирмы BASF SE).

Другими подходящими полиамидами являются полученные из соаминоалкилнитрила, такие как, например, аминокапронитрил (ПА 6) и адиподинитрил с гексаметилендиамином (ПА 66), посредством, так называемой прямой полимеризации в присутствии воды, как, например, описано в DE-A 10313681, EP-A 1198491 и EP 922065.

Кроме того, еще также должны быть упомянуты полиамиды, которые получены, например, конденсацией 1,4-диаминобутана адипиновой кислотой при повышенных температурах (полиамид 4,6). Способами получения полиамидов такой структуры являются, например, способы, описанные в EP-A 38094, EP-A 38582 и EP-A 39524.

Другими подходящими полиамидами являются полиамиды, которые получены сополимеризацией двух или более вышеупомянутых мономеров, или смеси нескольких полиамидов, причем соотношение компонентов смеси может быть любым. Особенно предпочтительными являются смеси полиамида 66 с другими полиамидами, особенно сополиамидами 6/66.

Также особенно предпочтительными являются такие частично ароматические сополиамиды, как ПА6/6Т и ПА66/6Т, содержание триамина в которых составляет менее 0,5, предпочтительно менее 0,3 мас.% (см. EP-A 299444). Другие полиамиды, устойчивые к высоким температурам, известны из EP-A 1994075 (PA 6T/6I/MXD6).

Получение предпочтительных частично ароматических сополиамидов с низким содержанием триамина можно осуществлять согласно способам, описанным в EP-A 129 95 и 129196.

Следующий не окончательный перечень содержит названные, а также и другие полиамиды A) в рамках данного изобретения и содержащиеся мономеры.

АВ-полимеры:

АА/ВВ-полимеры

АА/ВВ-полимеры

ПА12/MACMI лауринлактам, диметил-диаминодициклогексилметан,

изофталевая кислота

В качестве компонентов B) формовочные массы согласно изобретению содержат 0,001-20, предпочтительно 0,05-10 и особенно предпочтительно 0,1-5 мас.% порошка железа с размером частиц (обозначаемым также как величина частиц) не более 10 мкм (d50-значение), который может быть получен термическим распадом пентакарбонила железа.

Железо представлено в нескольких аллотропных модификациях:

1. α-Fe (феррит) образует объемно-центрированную кубическую решетку, поддается намагничиванию, плохо расщепляет углерод, встречается в чистом железе до температуры 928°C. При температуре 770°C (точка Кюри) оно теряет свои ферромагнитные свойства и становится парамагнитным; в интервале температур 770-928°C железо также обозначают как β-Fe. При обычной температуре и давлении, по меньшей мере, 13000 МПа α-Fe превращается в так называемое ε-Fe при снижении объема до 0,20 см3/моль, причем плотность повышается с 7,85 до 9,1 (при 20000 МПа).

2. γ-Fe (аустенит) образует гранецентрированную кубическую решетку, является немагнитным, хорошо расщепляет углерод и обнаруживается лишь в интервале температур 928-1398°C.

3. δ-Fe, объемно-центрированное, обнаруживается между 139°C и точкой плавления 1539°C.

Металлическое железо обычно серебристо-белого цвета, с плотностью 7,874 (тяжелый металл), точкой плавления 1539°C, точкой кипения 2880°C; удельная теплоемкость (18-100°C) около 0,5 г-1 K-1, предел прочности при растяжении 220-280 Н/мм2. Значения определены для химически чистого железа.

В промышленности железо получают выплавкой металла из железной руды, доменного шлака, кремневой окалины, колошниковой пыли и переплавкой металлолома и сплавов.

Железный порошок согласно изобретению получают термическим распадом пентакарбонила железа, предпочтительно при температурах 150°C-350°C. Частицы (партикулы), которые при этом могут быть получены, имеют предпочтительно сферическую форму, т.е. шарообразную или почти шарообразную форму (называют также шаровидной).

Предпочтительное железо в порошке обнаруживает распределение частиц по размерам, как описано ниже, причем распределение частиц по размерам определяют с помощью лазерной дифракции в сильно разбавленной водной суспензии (например, с помощью прибора Beckmann ЛС13320). Другие описанные размеры частиц (и распределение) можно получать измельчением или/и просеиванием.

При этом dxx=XX% общего объема частиц меньше значения.

d50-значение: макс. 10 мкм, предпочтительно 1,6-8, особенно предпочтительно 2,9-7,5 мкм, весьма предпочтительно 3,4-5,2 мкм

d10-значение: макс. 1-5 мкм, особенно предпочтительно 1-3 и весьма предпочтительно 1,4-2,7 мкм

d90-значение: макс. 3-35 мкм, особенно предпочтительно 3-12 и весьма предпочтительно 6,4-9,2 мкм.

Предпочтительно компонент B) обнаруживает содержание железа 97-99,8 г/100 г, предпочтительно 97,5-99,6 г/100 г. Содержание остальных металлов составляет предпочтительно менее 1000 частей на миллион, особенно предпочтительно менее 100 частей на миллион и весьма предпочтительно менее 10 частей на миллион.

Содержание железа обычно определяют с помощью инфракрасной спектроскопии. Содержание углерода предпочтительно составляет 0,01-1,2, предпочтительно 0,05-1,1 г/100 г и особенно предпочтительно 0,4-1,1 г/100 г. Это содержание углерода в предпочтительном железном порошке соответственно сокращается при присоединении к термическому разложению без водорода. Обычно содержание углерода определяют сгоранием массы пробы в потоке кислорода и последующим инфракрасным обнаружением полученных CO2-газов (с помощью Leco CS230 или CS-mat 6250 фирмы Juwe), основываясь на ASTM Е1019.

Содержание азота предпочтительно составляет не более 1,5 г/100 г, особенно предпочтительно 0,01-1,2 г/100 г. Содержание кислорода предпочтительно составляет 1,3 г/100 г, особенно предпочтительно 0,3-0,65 г/100 г. Определение азота и кислорода осуществляют нагреванием образца в графитовой печи до 2100°C. Полученный в этом опыте кислород превращают в CO и измеряют инфракрасным детектором. Освобожденный в условиях реакции из N-содержащего соединения азот выносят газом-носителем и определяют с помощью ДТП (детектора теплопроводности), и исследуют (оба метода основываясь на ASTME1019).

Плотность утряски (tap density) предпочтительно составляет 2,5-5 г/см3, особенно предпочтительно 2,7-4,4 г/см3. В целом, под этим названием понимают плотность, когда порошок, например, засыпают в контейнер и встряхивают, чтобы достичь уплотнения. Кроме того, предпочтительные порошки железа могут быть поверхностно покрыты слоем фосфата, фосфита железа или SiO2.

БЭТ-поверхность согласно DIN ISO 9277 составляет предпочтительно 0,1-10 м2/г, особенно предпочтительно 0,1-5 м2/г, очень предпочтительно 0,2-1 м2/г и весьма предпочтительно 0,4 -1 м2/г.

Чтобы достигнуть особенно хорошего распределения частиц железа, одну загрузку можно заменить полимером. Для этого подходят такие полимеры, как полиолефины, полиэфиры или полиамиды, причем предпочтительно периодический полимер является таким же, как компонент A). Массовая доля железа в полимере, как правило, составляет 15-80, предпочтительно 20-40 мас.%.

Формовочные массы согласно изобретению в качестве компонента C) могут содержать до 70, предпочтительно до 50 мас.% других добавок.

В качестве волокнистых или гранулированных наполнителей С1) следует назвать углеводородные волокна, стекловолокно, стеклянные шарики, аморфную кремневую кислоту, силикат кальция, метасиликат кальция, карбонат магния, каолин, мел, кварц в порошке, слюду, сульфат бария и полевой шпат, которые применяют в количестве 1-50 мас.%, предпочтительно 5-40, особенно предпочтительно 10-40 мас.%.

В качестве предпочтительных волокнистых наполнителей должны быть названы углеводородные волокна, арамидные волокна и волокна титаната калия, причем особенно предпочтительным является стекловолокно в виде E-стекла. Их можно использовать в виде ровинга или нарезанного стекла в обычном виде.

Для лучшей совместимости с термопластами волокнистые наполнители можно предварительно обработать силановыми соединениями.

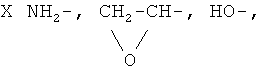

Подходящими силановыми соединениями являются соединения общей формулы

(X-(CH2)n)k-Si-(O-CmH2m+1)4-k

в которых заместители имеют следующие значения:

n означает целое число 2 до 10, предпочтительно 3 до 4

m означает целое число 1 до 5, предпочтительно 1 до 2

k означает целое число 1 до 3, предпочтительно 1.

Предпочтительными силановыми соединениями являются аминопропилтриметоксисилан, аминобутилтриметоксисилан, аминопропилтриэтоксисилан, аминобутилтриэтоксисилан, а также соответствующие силаны, которые в качестве заместителя X содержат глицидильную группу.

Силановые соединения применяют в количестве 0,01-2, предпочтительно 0,025-1,0 и особенно предпочтительно 0,05-0,5 мас.% (относительно C)) для покрытия поверхности.

Подходящими в качестве компонентов C1) также являются длинные стекловолокна, которые можно применять в виде ровинга. Стекловолокна согласно изобретению, применяемые в виде ровинга, обнаруживают диаметр 6-20 мкм, предпочтительно 10-18 мкм, причем поперечный разрез может быть круглым, овальным или многогранным. Особенно применяют согласно изобретению Е-стекловолокна. Но также можно использовать другие виды стекловолокон, как, например, A-, C-, D-, M-, S-, R-стекловолокна или любые их смеси, или смеси с E-стекловолокнами. Предпочтительно соотношение L/D (длина/диаметр) составляет 100-4000, особенно предпочтительно 350-2000 и весьма предпочтительно 350-700.

Подходящими также являются игольчатые минеральные наполнители. Под игольчатыми минеральными наполнителями в рамках изобретения понимают минеральный наполнитель с ярко выраженным игольчатым видом. В качестве примера должен быть назван игольчатый волластонит. Предпочтительно минерал обнаруживает соотношение L/D (длина/диаметр) от 8:1 до 35:1 предпочтительно от 8:1 до 11:1. При необходимости минеральный наполнитель можно предварительно обработать вышеупомянутым силановым соединением; однако предварительная обработка необязательна.

В качестве других наполнителей должны быть названы каолин, кальцинированный каолин, волластонит, тальк и мел, а также дополнительно чешуйчатые или игольчатые нанонаполнители, предпочтительно в количестве 0,1-10%. Для этого предпочтительно применяют бемит, бентонит, монтмориллонит, вермикулит, гекторит и лапонит. Чтобы получить хорошую совместимость чешуйчатых нанонаполнителей с органическим связующим веществом, чешуйчатые нанонаполнители органически видоизменяют согласно техническому положению. Добавление чешуйчатых или игольчатых нанонаполнителей в нанокомпозиты согласно изобретению приводит к последующему повышению механической прочности.

В качестве компонента C2) формовочные массы согласно изобретению могут содержать 0,05-3, предпочтительно 0,1-1,5 и особенно предпочтительно 0,1-1 мас.% лубриканта.

Предпочтительными являются соли алюминия, щелочных металлов, щелочноземельных металлов или сложные эфиры или амиды жирных кислот с 10-44 C-атомами, предпочтительно с 12-44 C-атомами.

Ионами металла предпочтительно являются окиси и гидроокиси щелочноземельных металлов и алюминия, причем особенно предпочтительными являются Ca или Mr.

Предпочтительными солями металлов являются стеарат кальция и монтанат кальция, а также стеарат алюминия.

Можно применять также смеси различных солей, причем соотношение компонентов в смеси может быть любым.

Карбоновые кислоты могут быть 1- или 2-валентными. В качестве примеров должны быть названы пеларгоновая кислота, пальмитиновая кислота, лауриновая кислота, "маргариновая" кислота, додекановая двухосновная кислота, бегеновая кислота и особенно предпочтительно стеариновая кислота, каприновая кислота, а также монтановая кислота (смесь кислот жирного ряда с 30-40 СC-атомами).

Алифатические спирты могут быть 1-4-валентными. Примерами спиртов являются н-бутанол, н-октанол, стеариловый спирт, этиленгликоль, 1,2-пропиленгликоль, неопентилгликоль, пентаэритрит, причем предпочтительными являются глицерин и пентаэритрит. Алифатические амины могут быть 1-3-валентными. Примерами этого являются стеариламин, этилендиамин, пропилендиамин, гексаметилендиамин, ди(6-аминогексил)амин, причем особенно предпочтительными являются этилендиамин и гексаметилендиамин. Соответственно предпочтительными сложными эфирами или амидами являются глицериндистеарат, глицеринтристеарат, этилендиамин дистеарат, глицеринмонопальмитат, глицеринтрилаурат, глицеринмонобегенат и пентаэритриттетрастеарат.

Также можно применять смеси различных сложных эфиров или амидов, или сложных эфиров в комбинации с амидами, причем соотношение компонентов смеси может быть любым.

В качестве компонентов C3) формовочные массы согласно изобретению могут содержать 0,05-3, предпочтительно 0,1-1,5 и особенно предпочтительно 0,1-1 мас.% стабилизатора меди, предпочтительно галогенида Cu-(I), особенно в смеси с галогенидом щелочи, предпочтительно KJ, особенно в соотношении 1:4, или стерически затрудненного фенола или его смесей.

В качестве солей одновалентной меди предпочтительно принимают в расчет ацетат меди(1), хлорид меди(1), бромид меди(1) и иодид меди(1). Они содержатся в количестве 5 -500 частей на миллион меди, предпочтительно 10-250 частей на миллион, относительно полиамида.

Особенно полезные свойства получают тогда, когда медь в полиамиде молекулярно распределена. Это достигается тем, что в формовочную массу добавляют концентрат, который содержит полиамид, соль одновалентной меди, и галогенид щелочного метала в виде плотного, однородного раствора. Типичный концентрат состоит, например, из 79-95 мас.% полиамида и 21-5 мас.% смеси из иодида меди или бромида и иодида калия. Концентрация плотного однородного раствора меди составляет предпочтительно 0,3-3, особенно предпочтительно 0,5-2 мас.%, относительно общей массы раствора и молярное соотношение иодида меди (I) к иодиду калия составляет 1-11,5, предпочтительно 1-5.

Подходящими полиамидами для концентрата являются гомополиамиды и сополиамиды, особенно полиамид 6 и полиамид 6.6.

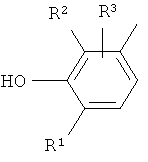

В качестве стерически затрудненных фенолов C3) подходят принципиально все соединения с фенольной структурой, которые в фенольном кольце обнаруживают, по меньшей мере, одну стерически требовательную группу.

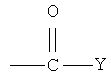

Предпочтительно принимают во внимание, например, соединения формулы,

в которой:

R1 и R2 означают алкильную группу, замещенную алкильную группу или замещенную триазольную группу, причем остатки R1 и R2 могут быть одинаковыми или различными, и R означает алкильную группу, замещенную алкильную группу, алкоксигруппу или замещенную аминогруппу.

Антиокислители названного вида описаны, например, в DE-A 2702661 (US-A4 360617).

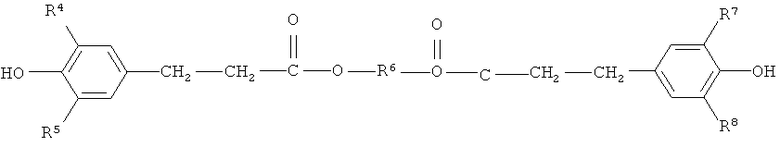

Другая группа предпочтительных стерически затрудненых фенолов происходит от замещенных бензолкарбоновых кислот, особенно замещенных бензолпропионовых кислот.

Особенно предпочтительными соединениями этого класса являются соединения формулы

,

,

причем R4, R5, R7 и R8 независимо друг от друга означают C1-C8-алкильные группы, которые со своей стороны могут быть замещенными (по меньшей мере, одна из них является стерически требовательной группой), и R6 означает двухвалентный алифатический остаток с 1-10 C-атомами, который также в основной цепи может обнаруживать С-O-соединение.

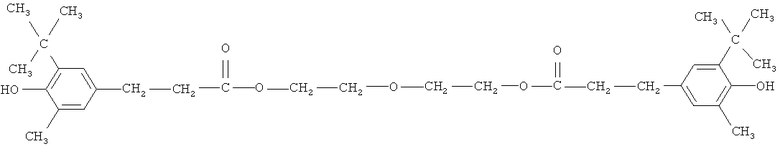

Предпочтительными соединениями, которые соответствуют этим формулам, являются

(Irganox® 245 фирмы BASF SE),

(Irganox® 259 фирмы BASF SE).

Например, в качестве стерически затрудненных фенолов должны быть названы:

2,2′-метилен-бис-(4-метил-6-трет-бутилфенол), 1,6-гександиол-бис[3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат), пентаэритритил-тетракис-[3-(3,5-ди-трет-бутил-4-гидрокси-фенол)-пропионат], дистеарил-3,5-ди-трет-бутил-4-гидроксибензилфосфонат, 2,6,7-триокса-1-фосфабицикло-[2.2.2]окт-4-ил-метил-3,5-ди-трет-бутил-4-гидроксигидроциннамат, 3,5-ди-трет-бутил-4-гидроксифенил-3,5-дистеарил-тиотриазиламин, 2-(2′-гидрокси-3′-гидрокси-3′,5′-ди-трет-бутилфенил)-5-хлорбензотриазол, 2,6-ди-трет-бутил-4-гидроксиметилфенол, 1,3,5-триметил-2,4,6-трис-(3,5-ди-трет-бутил-4-гидроксибензил)-бензол, 4,4′-метилен-бис-(2,6-ди-трет-бутилфенол), 3,5-ди-трет-бутил-4-гидроксибензил-диметиламин.

Были особенно эффективными и предпочтительно использовались 2,2′-метилен-бис-(4-метил-6-трет-бутилфенил), 1,6-гександиол-бис-(3,5-ди-трет-бутил-4-гидроксифенил]-пропионат (Irganox® 259), пентаэритритил-тетракис-[3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат], а также N,N′-гексаметилен-бис-3,5-ди-трет-бутил-4-гидроксигидроциннамид (Irganox® 1098) и ранее описанный Irganox® 245 фирмы Ciba Geigy, который подходит особенно хорошо.

Антиокислители СC), которые можно применять отдельно или в качестве смеси, содержатся в количестве 0,05-3 мас.%, предпочтительно 0,1-1,5 мас.%, особенно предпочтительно 0,1-1 мас.%, относительно общей массы формовочных масс A)-C).

В некоторых случаях стерически затрудненные фенолы с не более чем одной стерически затрудненной группой в орто-положении оказались особенно предпочтительными для фенольной гидроксильной группы; особенно при оценке стабильности цвета во время хранения при рассеянном цвете в течение более долгого периода времени.

В качестве компонента С4) формовочные массы могут содержать согласно изобретению 0,05-5, предпочтительно 0,1-2 и особенно предпочтительно 0,25-1,5 мас.% нигрозина.

Под нигрозином, в общем, понимают группу черных или серых, близких к индулину феназиновых красителей (азиновых красителей) в различных конструктивных формах (водорастворимых, жирорастворимых, спирторастворимых), которые применяют при крашении и набивке шерсти, для окрашивания шелка в черный цвет, окрашивания кожи, крема для обуви, лаков, синтетических материалов, лаков горячей сушки, чернил и т.д., а также в качестве микроскопических пигментов.

Технически нигрозины получают при нагревании нитробензола, анилина и хлористоводородного анилина с металлами. Железо и FeCl3 (название от латинского "niger"=черный).

Компонент С4) можно использовать как свободное основание, или также в виде соли (например, гидрохлорид).

Остальные подробности о нигрозине можно найти, например, в электронном словаре Rompp "он-лайн", версия 2.8, изд. Thieme-Verlag Штутгарт, 2006, ключевое слово "нигрозин".

Другими обычными добавками С) являются, например, вязкоупругие полимеры в количестве до 25, предпочтительно до 20 мас.% (часто обозначают также как модификаторы вязкости, эластомеры или каучуки).

В целом, они означают сополимеры, которые состоят предпочтительно, по меньшей мере, из двух следующих мономеров: этилен, пропилен, бутадиен, изобутилен, изопрен, хлоропрен, винилацетат, стирол, акрилнитрил и сложный эфир акриловой или метакриловой кислоты с 1-18 C-атомами в компонентах спирта.

Подобные полимеры описаны, например, в Houben-Weyl, Методы органической химии, т.14/1 (издательство Georg-Thieme-Verlag, Штутгарт, 1961). Стр.392-406 и в монографии C.B.Bucknall, "Toughened Plastics" (издательство Applied Science Publishers, Лондон, 1977).

Далее представлены некоторые предпочтительные виды таких эластомеров.

Предпочтительными видами таких эластомеров являются так называемые этилен-пропилен (ЕРМ) или этилен-пропилен-диен-(ЕРОМ)-каучуки.

ЕРМ-каучуки практически не имеют двойных связей, в то время как EPDM-каучуки могут обнаруживать 1-20 двойных связей/100 C-атомов.

В качестве диен-мономеров для EPDM-каучуков, например, должны быть названы сопряженные диены как изопрен и бутадиен, не сопряженные диены с 5-25 C-атомами, как пента-1,4-диен, гекса-1,4-диен, гекса-1,5-диен, 2,5-диметилгекса-1,5-диен и окта-1,4-диен, циклические диены, как циклопентадиен, циклогексадиены, циклооктадиены и дициклопентадиен, а также алкенилнорборнены, как 5-этилиден-2-норборнен, 5-бутилиден-2-норборнен, 2-металлил-5-норборнен, 2-изопропенил-5-норборнен и трициклодиены, как 3-метил-трицикло(5.2.1.0.2.6)-3,8-декадиен или их смеси. Предпочтительными являются гекса-1,5-диен, 5-этилиденнорборнен и дициклопентадиен. Содержание диенов EPDM-каучуков предпочтительно составляет 0,5-50, особенно предпочтительно 1-8 мас.%, относительно общей массы каучука.

ЕРМ- или EPDM-каучуки предпочтительно также могут быть привиты реактивными карбоновыми кислотами или их производными. Например, здесь должны быть названы акриловая кислота, метакриловая кислота и их производные, например, глицидил(мет)акрилат, а также малеиновый ангидрид.

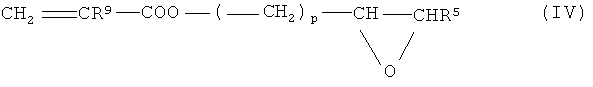

Другой группой предпочтительных каучуков являются сополимеры этилена с акриловой кислотой и/или метакриловой кислотой и/или сложными эфирами этих кислот. Также дополнительно каучуки могут содержать дикарбоновые кислоты, как малеиновую и фумаровую кислоту, или производные этих кислот, например, сложные эфиры и ангидриды, и/или мономеры, содержащие эпокси-группы. Эти мономеры, содержащие производные дикарбоновых кислот или эпокси-группы, предпочтительно вводят в каучук добавлением мономеров общих формул I или II или III или IV, содержащих группы дикарбоновых кислот или эпокси-группы, в смесь мономеров

причем R1-R9 представляют водород или алкильные группы с 1-6 атомами углерода, и m означает целое число 0-20, g означает целое число от 0 до 10, и р означает целое число от 0 до 5.

Предпочтительно остатки R1-R9 означают водород, причем m означает 0 или 1, и g означает 1. Соответствующие соединения являются малеиновой, фумаровой кислотой, малеиновым ангидридом, аллилглицидиловым эфиром и винилглицидиловым эфиром.

Предпочтительными соединениями формул I, II и IV являются малеиновая кислота, малеиновый ангидрид и сложный эфир акриловой и/или метакриловой кислоты, содержащий эпоксигруппы, как, например, глицидилакрилат, глицидилметакрилат и сложные эфиры с третичными спиртами, как трет-бутилакрилат.Хотя последние не обнаруживают свободных карбоксильных групп, по своему характеру они близки к свободным кислотам и поэтому представляют собой мономеры с латентными карбоксильными группами.

Предпочтительно сополимеры состоят из 50 98 мас.% этилена, 0,1-0 мас.% мономеров, содержащих эпоксигруппы, и/или метакриловой кислоты и/или мономеров, содержащих группы кислотных ангидридов, а также остаточного количества сложного эфира (мет)акриловой кислоты.

Особенно предпочтительными являются сополимеры из

Другими предпочтительными сложными эфирами акриловой и/или метакриловой кислоты являются метил-, этил-, пропил- и изо- или трет-бутилэфир.

При этом в качестве сомономеров также можно применять простой и сложный виниловый эфир.

Ранее описанные этиленовые сополимеры можно получать известными способами, предпочтительно статической сополимеризацией при высоком давлении и повышенной температуре. Соответствующий способ, в общем, известен.

Предпочтительными эластомерами являются также эмульсионные сополимеры, их получение, например, описано Блэкли в монографии "Emulsion Polymerization". Используемые эмульгаторы и катализаторы, в сущности, известны.

Можно применять однородные синтезированные эластомеры или эластомеры с оболочечной структурой. Оболочечная структура определяется добавлением последовательности отдельных мономеров; морфология полимеров также находится под влиянием этого добавления последовательности.

В качестве заместителей мономеров для получения каучуковых частей эластомеров должны быть названы акрилаты, как, например, н-бутилакрилат и 2-этилгексилакрилат, соответствующие метакрилаты, бутадиен и изопрен, а также их смеси. Эти мономеры могут быть сополимеризованы с другими мономерами, такими как, например, стирол, акрилнитрил, простой виниловый эфир и другие акрилаты или метакрилаты, как метилметакрилат, метилакрилат, этилакрилат и пропил акрилат.

Мягкая или каучуковая фаза (с температурой перехода в стеклообразное состояние ниже 0°C) эластомеров может состоять из ядра, внешней или средней оболочки (у эластомеров с более двумя оболочками); у эластомеров с несколькими оболочками некоторые оболочки также могут состоять из каучуковой фазы.

Если вмести с каучуковой фазой в создании эластомеров принимает участие один или несколько твердых компонентов (с температурой перехода в стеклообразное состояние выше 20°C), то их получают полимеризацией стирола, акрилнитрила, метакрилнитрила, α-метилстирола, р-метилстирола, простых эфиров акриловой и метакриловой кислоты, как метилакрилат, этилакрилат и метилметакрилат в качестве основных мономеров. Также здесь можно использовать небольшую часть других сомономеров.

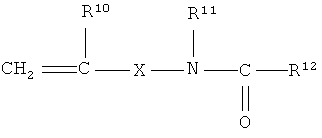

В некоторых случаях предпочтительно применять эмульсионные сополимеры, которые обнаруживают на поверхности реактивные группы. Такими группами являются, например, эпоксильная, карбоксильная, латентная карбоксильная группы, амино- или амидная группы, а также функциональные группы, которые используют при совместном применении мономеров общей формулы

,

,

причем заместители могут иметь следующие значения:

Y означает О-Z или NH-Z

Z означает C1-C10-алкиленовую или C6-C12-арильную группу.

Описанные в EP-A 208187 привитые мономеры также подходят для внедрения реактивных групп на поверхности.

Также в качестве других примеров должны быть названы акриламид, метакриламид и сложные замещенные эфиры акриловой или метакриловой кислоты, как (N-трет-бутиламино)-этилметакрилат, (N,N-диметил-амино)этилакрилат, (N,N-диметиламино)-метилакрилат и (N,N-диэтиламино)этил-акрилат.

Частицы каучуковой фазы также могут быть сетчатыми. Мономерами, которые действуют, как сеткообразующие вещества, являются, например, бута-1,3-диен, дивинилбензол, диаллилфталат и дигидродициклопентадиенилакрилат, а также соединения, описанные в EP-A 50265.

Далее также можно применять так называемые привитые сетчатые мономеры (graft-linking monomers), т.е. мономеры с двумя или более полимеризуемыми двойными связями, которые при полимеризации реагируют с различной скоростью. Предпочтительно используют такие соединения, в которых, по меньшей мере, одна реактивная группа производит полимеризацию примерно с одинаковой скоростью, как обычные мономеры, в то время как другая реактивная группа (или реактивные группы), например, производит (производят) полимеризацию значительно дольше. Различные скорости полимеризации являются причиной определенной доли ненасыщенных двойных связей в каучуке. Если на такой каучук прививают другую фазу, то имеющиеся в каучуке двойные связи реагируют, по меньшей мере, с частично привитыми мономерами во время образования химических соединений, т.е. привитая фаза связана частично химическими соединениями, по меньшей мере, с привитым основанием.

Примерами таких привитых сетчатых мономеров являются мономеры, содержащие аллильные группы, особенно аллильные эфиры этиленовых ненасыщенных карбоновых кислот, как аллилакрилат, аллилметакрилат, диаллилмалеинат, диаллилфумарат, диаллилитаконат или соответственные моноаллильные соединения этих дикарбоновых кислот.Наряду с этим имеется большое количество подходящих привитых сетчатых мономеров; подробности описаны, например, в US-PS 4148846.

В общем, доля этих сетчатых мономеров в ударопрочном модифицированном полимере составляет до 5 мас.%, предпочтительно не более 3 мас.%, относительно ударопрочного модифицированного полимера.

Ниже приведены некоторые предпочтительные эмульсионные сополимеры. Сначала здесь следует назвать привитые сополимеры с одним ядром и, по меньшей мере, одной внешней оболочкой, которые имеют следующее строение:

Вместо привитых сополимеров с многослойным строением также можно использовать гомогенные, т.е. эластомеры с одной оболочкой из бута-1,3-диена, изопрена и н-бутилакрилата или их сополимеры. Эти продукты также можно получить совместным использованием сетчатых мономеров или мономеров с реактивными группами.

Примерами предпочтительных эмульсионных полимеров являются сополимеры н-бутилакрилата/(мет)акриловой кислоты, сополимеры н-бутилакрилата/глицидилакрилата или н-бутилакрилата/глицидилметакрилата, привитые сополимеры с внутренним ядром из н-бутилакрилата или на основе бутадиена и внешней оболочкой из ранее названных сополимеров и сополимеры этилена с сомономерами, которые поставляют реактивные группы.

Описанные эластомеры также можно получать другими обычными способами, например, суспензионной полимеризацией.

Силоксановые каучуки, которые описаны в DE-A 37 25 576, ЕР-А 235 690, DE-А 38 00 603 и ЕР-А 319 290, также являются предпочтительными.

Разумеется, также можно применять смеси ранее названных типов каучука.

В качестве компонентов С) согласно изобретению термопластичные формовочные массы могут содержать обычные технологические добавки, как стабилизаторы, ингибиторы окисления, средства против термического разложения и разрушения при ультрафиолетовом свете, смазки и смазки для отделения от формы, красящие вещества, как красители и пигменты, средства для образования центров кристаллизации, пластификаторы, и т.д.

Примерами ингибиторов окисления и термостабилизаторов являются стерически затрудненные фенолы и/или фосфиты и амины (например, TAD), гидрохиноны, ароматические вторичные амины, как дифениламины, различные замещенные представители этих групп и их смеси в концентрациях до 1 мас. %, относительно массы термопластичных формовочных масс.

В качестве УФ-стабилизаторов, которые используют, в общем, в количествах до 2 мас. % относительно формовочной массы, должны быть названы различные замещенные резорцины, салицилаты, бензотриазолы и бензофеноны.

Можно добавлять неорганические пигменты, как диоксид титана, синий ультрамарин, окись железа и сажа, далее - органические пигменты, как фталоцианин, хинакридон, перилен, а также красители, как атрахинон в качестве красящих средств.

В качестве средств для образования центров кристаллизации можно использовать фенилфосфинат натрия, оксид алюминия, диоксид кремния, а также предпочтительно тальк.

Термопластичные формовочные массы согласно изобретению можно получать известными способами, смешивая исходные вещества в обычных устройствах для смешивания, как шнековый экструдер, мельница фирмы Brabender или мельницы фирмы Banbury и затем экструдированием. После процесса экструзии экструдируемую смесь можно охладить и измельчить. Также можно смешивать отдельные компоненты и затем добавлять оставшиеся исходные вещества по одному и/или в смеси. Температуры для смешивания составляют, как правило, 230-320°C.

Согласно другому предпочтительному способу работы компоненты В), также при необходимости С), могут быть смешаны с преполимером, расфасованы и гранулированы. Затем полученный гранулят непрерывно или периодически конденсируют в твердой фазе в атмосфере инертного газа при температуре ниже точки плавления компонентов А) до желаемой вязкости.

Согласно изобретению сильно армированные длинным стекловолокном полиамидные формовочные массы могут быть получены известными способами для изготовления гранул в виде палочек, особенно методами пултрузии, при которых бесконечный жгут (ровинг) полностью пропитывают полимерным расплавом и затем охлаждают, и нарезают. Полученный таким способом армированный длинным стекловолокном гранулят в виде палочек, который предпочтительно обнаруживает длину гранул 3-25 мм, особенно предпочтительно 5-14 мм, можно перерабатывать дальше обычными способами (как например, литье под давлением, формование) в формовочные изделия.

Предпочтительное L/D-соотношение гранулята согласно пултрузии составляет 2-8, особенно предпочтительно 3-4,5.

Особенно хороших качеств в формованном изделии можно достигнуть щадящим способом переработки. В этом контексте "щадящий" означает, прежде всего, то, что можно значительно избежать чрезмерного волокнистого излома и, как следствие, сильного сокращения длины волокон. Во время литья под давлением это означает, что предпочтительно применяют шнеки с большим диаметром и сильной степенью сжатия, особенно менее 2, и подводящими каналами экструзионной головки и литниковыми каналами большого размера. Дополнительно нужно позаботиться о том, чтобы гранулят в виде палочек быстро расплавлялся с помощью высоких температур стенок цилиндра (контактное нагревание) и волокна не измельчались слишком сильно при чрезмерной срезающей нагрузке. Принимая во внимание эти меры, получают согласно изобретению формованные изделия, которые в среднем обнаруживают большую длину волокон, чем сравнимые формованные изделия из формовочных масс, армированных коротким стекловолокном. Таким образом, достигают дополнительного улучшения качеств, особенно растягивающего усилия, E-модуля, прочности при разрыве и ударной вязкости образца с надрезом.

После обработки формованных изделий, например, литьем под давлением, длина волокон обычно составляет 0,5-10 мм, особенно предпочтительно 1-3 мм.

Термопластичные формовочные массы согласно изобретению отличаются хорошей пригодностью для переработки, особенно методами сварки, как например, виброконтактная или лазерная сварка, в то же время хорошей механикой, а также улучшенной прочностью линий стыка и поверхностью, а также тепловой стабильностью.

Они подходят для получения волокон, пленок и формованных изделий любого вида. Ниже названы некоторые примеры: крышки головок цилиндра, крышки для мотоциклов, впускные трубы, пробки радиаторов охлаждения наддувочного воздуха, электрические соединители, зубчатые колеса, рабочие колеса вентилятора, бачки радиатора для охлаждения.

В E/E-сфере с помощью полиамидов с улучшенной текучестью можно получать штепсельные вилки, элементы для штекеров, электрические соединители, мембранные выключатели, группы модуля печатной платы, микроэлектронные детали, катушки, I/O электрические соединители, штекер для печатной платы (РСВ), штекеры для гибкой печатной платы (FPC), штекеры для гибкой интегральной схемы (FFC), высокоскоростные разъемные соединения, прижимные планки, штепсельные вилки, приборные штекеры, составные части для жгута проводов, переключающие носители, компоненты переключающих носителей, трехмерные переключающие компоненты, полученные литьем под давлением, электрические соединительные элементы, мехатронные компоненты.

В салоне автомобиля можно применять для панели приборов, выключателя на рулевой колонке, элементов сидений, подголовников, консоли, деталей коробки передач и дверных модулей, для дверных ручек в салоне автомобиля, деталей для наружных зеркал заднего вида и стеклоочистителей, защитных кожухов для стеклоочистителей, декоративной решетки, автомобильных рейлингов, рамы для раздвижной крыши автомобиля, крыши моторного отсека, крышки головки цилиндра, впускных труб (особенно впускного коллектора), стеклоочистителя, а также внешних деталей кузова.

Для кухни и домашнего хозяйства можно использовать полиамиды с улучшенной текучестью для изготовления составных частей для кухонного оборудования, как, например, фритюрниц, утюгов, кнопок, а также в сфере любительского садоводства, например, для составных частей для системы орошения или садового инвентаря и дверных ручек.

Примеры

0. Исследование различных железных порошков

Применяют следующие компоненты:

Компоненты A/1

Полиамид 66 с коэффициентом вязкости VZ 148 мл/г, определенный как 0,5%-ный раствор в 96%-ной серной кислоте при 25°C согласно ISO 307. (Использовали Ultramid® А27 фирмы BASF SE).

Компоненты A/2

Полиамид из м-ксилилендиамина и адипиновой кислоты (1:1 молярное отношение) с VZ=65 мл/г (Ultramid® XI7 фирмы BASF SE)

Компоненты A/3

ПА 6/66/(80: 20) с VZ 176 мл/г (Ultramid® С31-01)

Компоненты A/4

ПА 6 с VZ 148 мл/г согласно ISO 307 (Ultramid® В27)

Компоненты В/1

Все железные порошки имеют CAS-номер 7439-89-6. Определение содержания Fe, C, N и O, см. описание стр.5 и 6.

Распределение частиц по размерам: (лазерная дифракция с помощью ВесктаппЛС 13320)

поверхность BET 0,44 м2/г (DIN ISO 9277)

Компоненты B/2

поверхность BET: 0,93 м2/г (DIN ISO 9277)

Компоненты B/3

поверхность BET: 0,32 м2/г (DIN ISO 9277)

Компоненты B/4

поверхность BET: 0,44 м2/г (DIN ISO 9277) Компоненты B/5

поверхность BET: 0,89 м2/г (DIN ISO 9277)

Компоненты B/6

Загрузка из 25% B/1 в полиэтилене

Компоненты B/7

Загрузка из 75% BВ/1 в полиэтилене

Компоненты B/IV

Shelfplus 02 2400 фирмы Ciba Spezialitatenchemie GmbH (20%-ная загрузка порошка Fe в полиэтилене, d50=30 мкм)

поверхность BET согласно DIN ISO 9277: 20 м2/г

содержание C: 0,012 г/100 г

Компоненты C/1

Стекловолокна

Компоненты C/2a

Стеарат кальция

Компоненты C/3

CuJ/KJ в отношение 1:4 (20%-ная загрузка в ПА6)

Компоненты C/4

40%-ная ПА6 маточная смесь с нигрозином

Компоненты C/5

Пирофосфат натрия

Компоненты C/6

Хлорид натрия

Компоненты C/IV

Fe203 уд. поверхности согласно DIN 66131 (BET) 6,8-9,2 м2/г (Bayoxid Е8708 фирмы Lanxess)

Компоненты C/2V

Fe304 BET 0,23 м2/г (Minelco Magni F50 фирмы Minelco GmbH)

Компоненты C7

Lupasol®=зарегистрированная марка BASF SE

Соотношение первичный/вторичный/третичный амин определили с помощью 13С-ЯМР-спектроскопии.

Формовочные массы получили на ZSK 30 с производительностью 10 кг/г и около 260°С ровного температурного профиля.

Применяли следующие измерения:

Испытание на растяжение согласно ISO 527, механические показатели перед и после хранения в тепле при 220°C в печи с циркуляцией воздуха

VZ: с=5 г/л в 96%-ной серной кислоте, согласно ISO 307

Давление наполнения определили как давление точки переключения при литье под давлением образцов для испытаний на растяжение согласно ISO 527.

Состав формовочных масс и результаты измерений представлены в таблицах.

II. ПА 46 в качестве матрицы

Компоненты соответствовали части I, однако применялись в качестве компонентов A/5

ПА 46 с VZ: применяли 151 мл/г (Stanyl® фирмы DSM) и в качестве компонентов C/2b этиленбисстеариламид.

III. Компоненты, армированные длинным стекловолокном

Компоненты соответствовали I., однако в качестве компонента С/8 применили стекловолокнистый ровинг с 0 17 мкм.

Формовочные массы получены следующим образом:

1) Условия пультрузии:

Образцы для испытаний, используемые для определения качеств, получают с помощью литья под давлением (температура впрыска 280°C, точка плавления 80°C).

IV. Виброконтактная сварка

Использовали такие же компоненты, как при I.

Описание опыта: Виброконтактная сварка технических полимеров

Образцы для испытания

Для исследования влияния сырья на процесс сварки и качество шва используют пластинчатые образцы для испытаний. Благодаря применению пленочного литника на все ширину литого изделия достигают равномерного распределения расплава и избегают неоднородности. Пластины, полученные литьем при давлении, имеют толщину 4 мм и получают при отрезании области разбрызгивания размер 110 мм×110 мм. Затем пластины делят пополам дисковой пилой по направлению струи и получают окончательный размер около 55 мм×110 мм. Во время последующей сварки сваривают лежащие снаружи (не распиленные) стороны. Выявлена поверхность стыка 440 мм2. Стандартная пластина является геометрически простым образцом для испытания, чтобы проанализировать влияние веществ и/или параметров на качество шва. Простая форма пластины делает возможным прочную фиксацию в сварочном инструменте, так как она поддерживается в инструменте с обеих сторон по всей длине.

Сварочный аппарат

Сварочные испытания проводят на линейной виброконтактной сварочной машине Fa. Branson Ultraschall модель М-102 H.

Сварочный процесс

Сварочные пластины сваривают с помощью качающейся формы "линейно-вдоль". При испытаниях виброконтактной сварки работают в режиме "контролируемая сварка с постоянным уровнем сжатия". Опыты проводят при постоянной амплитуде 0,9 мм и постоянном сварочном давлении 1,6 МПа. В качестве частоты колебаний используют резонансную частоту, которая составляет около 220 гц. По параметрам / веществам проводят два сварочных опыта.

Механическое испытание

Необходимые для испытаний на растяжение и на изгиб плоские образцы разрезают дисковой пилой на ширину 25 мм вертикально сварной поверхности. По каждому параметру / веществу проверяют три образца сварной пластины. Утолщение при сварке при этом не удаляется.

V: Частично ароматический полиамид (6T/6I/MXD.T/I)

A/6

Частично ароматический полиамид на базе 6.T/6.I/MXD.T/I с 64 мас.% 6.Т единиц, 29 мас.% 6.1 и 7 мас.% MXD.T/MXD.I единиц. Определенное VZ основного полимера 90 мл/г (0.5 мас.% в 96%-ной серной кислоте при 25°C, ISO 307). Т=терефталевая кислота I=изофталевая кислота MXD=м-ксилилендиамин

A/4 (см. I.)

полиамид 6 с VZ 148 мл/г (ISO 307 (Ultramid® В27)

B/1

Замес из 25 мас.% В/1 (см. I.) в полиамиде 66.

C/1

Стекловолокна со средним диаметром 10 мкм

C/2 Тальк

C/3

Частично окисленные полиэтиленовые воски (кислотное число 15-19 мг КОН/г; вязкость при плавлении при температуре 1208C: 350-470 мм2/с ((DGF М-III 8); Luwax® ОА5)

C/4

Смесь из различных добавок (части относительно массы):

1 часть N,N′-гексан-1,6-дигилбис(3-(3,5-ди-трет-бутил-4-гидроксифенилпропионамид)) (Irganox® 1098),

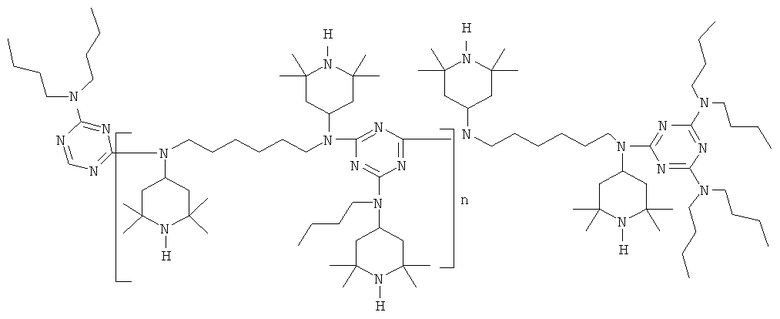

1 часть высокомолекулярного, затрудненного амина со следующей структурой (Chimassorb® 2020):

1 часть 2,2′-метилен бис(6-(2Н-бензотриазол-2-ил)-4-1,1,3,3-тетраметилбутил)-фенол) (Tinuvin® 360),

4 части загрузки сажи (30 мас.% в полиэтилене низкой плотности высокого давления)

С/5

этилен-бутилакрилат-каучук действует с малеиновым ангидридом (Fusabond® NM 598D)

С/6

4,3′-бис(альфа, альфа-диметилбензил)дифениламин (Naugard® 445)

С/7

полиэтиленимин с Mw~25000 г/моль и соотношением 1:1,20:0,76 первичный: вторичный: третичный амин (Lupasol® WF)

С/8

CuJ/KJ в отношении 1:4

С/9

монтанат кальция

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИАМИДЫ, УСТОЙЧИВЫЕ К ТЕПЛОВОМУ СТАРЕНИЮ | 2011 |

|

RU2566148C2 |

| ОГНЕСТОЙКИЕ ПОЛИАМИДЫ СО СВЕТЛОЙ ОКРАСКОЙ | 2013 |

|

RU2632010C2 |

| УСТОЙЧИВЫЕ К ТЕПЛОВОМУ СТАРЕНИЮ ПОЛИАМИДЫ С ОГНЕЗАЩИТОЙ | 2010 |

|

RU2541527C2 |

| ПРОНИЦАЕМЫЙ ДЛЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ПОЛИЭФИР | 2011 |

|

RU2573885C2 |

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ ДЛЯ КОНТАКТА СО СВЕРХКРИТИЧЕСКИМИ СРЕДАМИ | 2009 |

|

RU2543205C2 |

| ТЕРМОПЛАСТИЧНЫЕ ПОЛИАМИДНЫЕ ЧАСТИЦЫ | 2015 |

|

RU2699355C2 |

| ФОРМОВОЧНАЯ МАССА НА ОСНОВЕ СОПОЛИАМИДА СО СТРУКТУРНЫМИ ЕДИНИЦАМИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ТРИМЕТИЛГЕКСАМЕТИЛЕНДИАМИНА | 2010 |

|

RU2559328C2 |

| ОГНЕЗАЩИТНЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ДЕЗОКСИБЕНЗОИН | 2015 |

|

RU2699361C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ КОМПОЗИЦИИ | 2006 |

|

RU2423398C2 |

| МНОГОСЛОЙНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С НЕОРГАНИЧЕСКИМИ ЧАСТИЦАМИ ВО ВНЕШНЕМ СЛОЕ | 2005 |

|

RU2369482C2 |

Изобретение относится к термопластичным формовочным массам и их применению для получения волокон, пленок и формованных изделий. Термопластичные формовочные массы содержат полиамид, железный порошок с максимальным размером частиц 10 мкм (d50-значение), получаемый при термическом распаде пентакарбонила железа и имеющий удельную площадь поверхности по методу БЭТ от 0,1 до 5 м2/г согласно DIN ISO 9277, а также другие добавки. Изобретение позволяет получить формовочную композицию, обладающую устойчивостью к старению и улучшенными механическими свойствами при длительном хранении в тепле. 8 н. и 5 з.п. ф-лы, 12 табл.

1. Термопластичные формовочные массы, содержащие

A) 10-99,999 мас. % полиамида,

B) 0,001-20 мас. % железного порошка с максимальным размером частиц 10 мкм (d50-значение), получаемого при термическом распаде пентакарбонила железа и имеющего удельную площадь поверхности по методу БЭТ от 0,1 до 5 м2/г согласно DIN ISO 9277,

C) 0-70 мас. % других добавок, выбранных из группы, включающей волокнистые или гранулированные наполнители, лубриканты, стабилизаторы меди, стерически затрудненные фенолы, нигрозин, вязкоупругие полимеры, стабилизаторы, ингибиторы окисления, средства против термического разложения и разрушения при ультрафиолетовом свете, смазки и смазки для отделения от формы, красящие вещества, средства для образования центров кристаллизации и пластификаторы,

причем сумма массовых процентов компонентов А)-С) составляет 100%.

2. Термопластичные формовочные массы по п. 1, в которых компоненты В) обнаруживают d10-значение от 1 до 5 мкм.

3. Термопластичные формовочные массы по п. 1, в которых компоненты В) обнаруживают d10-значение от 3 до 35 мкм.

4. Термопластичные формовочные массы по п. 1, в которых компоненты В) обнаруживают содержание углерода от 0,05 до 1,2 г/100 г (согласно ASTM Е 1019).

5. Термопластичные формовочные массы по п. 1, в которых компоненты В) обнаруживают плотность утряски от 2,5 до 5 г/см3.

6. Термопластичные формовочные массы по пп. 1-5, в которых компоненты В) на поверхности частиц покрыты фосфатом железа, фосфидом железа или SiO2.

7. Применение термопластичных формовочных масс по пп. 1-6 для получения волокон.

8. Применение термопластичных формовочных масс по пп. 1-6 для получения пленок.

9. Применение термопластичных формовочных масс по пп. 1-6 для получения формованных изделий.

10. Применение термопластичных формовочных масс по пп. 1-6 для получения формованных изделий посредством виброконтактной или лазерной сварки.

11. Волокна, получаемые из термопластичных формовочных масс по пп. 1-6.

12. Пленки, получаемые из термопластичных формовочных масс по пп. 1-6.

13. Формованные изделия, получаемые из термопластичных формовочных масс по пп. 1-6.

| Диск распылителя | 1987 |

|

SU1498445A1 |

| US 6309620 B1, 30.10.2001 | |||

| ФОРМОВОЧНАЯ МАССА | 1969 |

|

SU419043A3 |

| ЕР 1369447 А1, 10.12.2003 | |||

| ТЕРМОСТАБИЛИЗИРОВАННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2067598C1 |

| WO 2008080869 A2, 10.07.2008. | |||

Авторы

Даты

2015-10-20—Публикация

2010-10-18—Подача