Настоящее изобретение относится к способу установки крепежного приспособления, такого как кронштейн, на конструкцию корпуса транспортного средства, в частности на конструкцию корпуса или фюзеляжа самолета или космического летательного аппарата, для монтажа или крепления предметов или систем к такой конструкции. Изобретение также относится к крепежному приспособлению, такому как кронштейн, установленному в или на транспортное средство, особенно на самолет или космический летательный аппарат, и, таким образом, к транспортному средству, включающему такое крепежное приспособление. Следует сказать, что термин "космический летательный аппарат", используемый в настоящем документе, включает спутники и модули космической станции, а также модули или детали ракет.

Монтаж предметов и/или систем, таких как электрические системы с кабелепроводами и кабелями, применяемые в мореплавании, аэронавтике или автомобилестроении, обычно включает использование установочных приспособлений или кронштейнов, которые необходимо крепить к конструкции (например, к шасси автомобиля или конструкции корпуса судна) для последующей поддержки таких систем. Обычно эти приспособления крепят к конструкции крепежными деталями, такими как заклепки, зажимы или винты, или посредством клея.

Некоторые недостатки механических крепежных деталей, таких как заклепки и винты, включают то, что крепежное приспособление или кронштейн требует отверстий под крепежные детали, что крепежное приспособление необходимо точно расположить по отношению к отверстиям, и что затем требуется выполнить операцию крепления для применения крепежных деталей. В зависимости от конкретного применения, крепежное приспособление или кронштейн затем также может быть необходимо герметизировать вокруг крепежных деталей и отверстий. Эти операции, естественно, подразумевают производственные расходы. Некоторые недостатки крепления клеем включают то, что как крепежное приспособление или кронштейн, так и поверхность крепления могут требовать предварительной обработки, такой как шлифование и/или обезжиривание, и что необходима операция нанесения клея, за которой следуют операции точной установки и монтажа крепежного приспособления или кронштейна с применением давления. Эти операции также подразумевают производственные расходы.

Поэтому цель настоящего изобретения заключается в том, чтобы предложить новый и усовершенствованный способ или прием для преодоления одной или больше из вышеуказанных проблем. В частности, было бы полезно предложить новый способ установки крепежного приспособления или кронштейна в конструкцию фюзеляжа самолета или космического летательного аппарата, который ускорил и/или автоматизировал бы процедуру установки.

В соответствии с настоящим изобретением, предложен способ установки крепежного приспособления и соответствующее крепежное приспособление, которые описаны в пункте 1 и пункте 8 формулы изобретения, соответственно, для установки или крепления предметов или систем к конструкциям, применяемым, в частности, в мореплавании, аэронавтике или автомобилестроении. Кроме того, в соответствии с настоящим изобретением, также предложено транспортное средство, такое как самолет, указано в пункте 12 формулы изобретения. Разные предпочтительные признаки указаны в зависимых пунктах формулы. Поэтому, согласно одному аспекту, изобретение предлагает способ установки крепежного приспособления, такого как кронштейн, на конструкцию кузова транспортного средства, особенно на конструкцию фюзеляжа самолета или космического летательного аппарата, причем способ включает следующие этапы:

предоставление или создание трехмерной цифровой модели крепежного приспособления;

расположение головки дополнительного производственного устройства в, или на, или рядом с конструкцией фюзеляжа; и

формирование крепежного приспособления на месте на конструкции фюзеляжа с помощью или посредством головки дополнительного производственного устройства на основании цифровой модели крепежного приспособления;

причем крепежное приспособление устанавливают на конструкцию фюзеляжа путем соединения крепежного приспособления (например, механически или посредством приклеивания или сплавления) с конструкцией фюзеляжа для формирования крепежного приспособления.

Таким образом, установка крепежного приспособления может проходить, по существу, автоматически с формированием самого крепежного приспособления. Таким образом, способ предлагает максимальную гибкость в процедуре сборки фюзеляжа и не требует отдельного или внешнего изготовления отдельных крепежных приспособлений или кронштейнов. Также отсутствует необходимость в складировании запасных деталей, поскольку крепежные приспособления создаются непосредственно по цифровой модели во время установки. Также нет необходимости в деталях, которые, например, могут потребоваться для фиксации кронштейна на конструкции во время процесса отверждения, но которые затем необходимо удалить. Соответственно, конструкция крепежных приспособлений может включать полную линейку вариантов и может быть легко адаптирована или модифицирована при изменении расчетных параметров.

В одном предпочтительном варианте осуществления этап формирования крепежного приспособления на месте в конструкции фюзеляжа включает выполнение крепежного приспособления путем последовательного создания и/или наращивания слоев крепежного приспособления с помощью головки дополнительного производственного устройства. В этом отношении слои крепежного приспособления можно последовательно накладывать на конструкцию фюзеляжа, чтобы можно было наращивать крепежное приспособление этими слоями до его конечной трехмерной формы, основанной на цифровой модели. Соответственно, в одном предпочтительном варианте осуществления, этап соединения крепежного приспособления с конструкцией включает то, что один или больше слоев крепежного приспособления могут быть наклеены или сплавлены с конструкцией фюзеляжа или созданы и/или нанесены на конструкцию транспортного средства. Альтернативно или в дополнение, один или больше слоев крепежного приспособления могут быть приклеены или сплавлены с конструкцией фюзеляжа на этапе отверждения, который следует за их созданием или нанесением на конструкцию транспортного средства. В еще одном предпочтительном варианте осуществления, однако, этап соединения крепежного приспособления с конструкцией может включать формирование крепежного приспособления в механической подгонке или механическом зацеплении или соединении с частью конструкции. Действительно, этап соединения крепежного приспособления с конструкцией может включать сочетание приклеивания и сплавления вместе с механическим зацеплением или соединением.

В одном предпочтительном варианте осуществления способ предназначен или адаптирован для использования с конструкцией, состоящей из композитного материала, особенно из полимера, армированного волокном, таким как полимер, армированный стекловолокном (стеклопластик), или полимер, армированный углеродным волокном (углепластик). Таким образом, дополнительное производственное устройство может быть конфигурировано для создания или формирования крепежного приспособления из материала, который адаптирован для сплавления или склеивания с армированным волокном полимером в конструкции. Следует понять, однако, что способ также может быть осуществлен с конструкцией корпуса, состоящей из металла, который обычен для известных каркасов и конструкций фюзеляжа, так что дополнительное производственное устройство может быть конфигурировано для создания или формирования крепежного приспособления из материала, который может быть сплавлен или склеен с металлической конструкцией. В дополнение к сплавленному или склеенному соединению, получаемому настоящим способом, крепежное приспособление также может быть закреплено вспомогательными механическими крепежными деталями, такими как заклепки, винты, болты и т.д.; такие дополнительные крепежные детали можно использовать для усиления соединения крепежного приспособления с конструкцией транспортного средства.

В особо предпочтительном варианте осуществления изобретения этап формирования или наращивания крепежного приспособления с помощью дополнительного производственного устройства включает любое одно или больше из: моделирования наплавкой, лазерного спекания, избирательного теплового спекания и стереолитографии. Эти технологии могут быть в общем названы трехмерной печатью. В случае стереолитографии крепежное приспособление обычно будет выполнено из фотополимерного материала, такого как полимер, отверждаемый УФ-лучами или чувствительный к ним. В случае моделирования наплавкой крепежное приспособление может быть выполнено из отверждаемого полимера или термопластичного полимера, такого как акрилонитрилбутадиенстирол (АБС-пластик) или полиэтилена высокой плотности, или из металла, такого как эвтектический металл. В случае избирательного теплового спекания или лазерного спекания крепежное приспособление может быть выполнено почти из любого металлического сплава, который обычно поставляется в форме порошка или гранул, а также из гаммы полимеров, которые также могут быть в форме порошка или гранул. Примеры полимеров, которые подошли бы для серийного производства крепежных приспособлений с использованием способа настоящего изобретения, включают продукцию компании DSM Somos®, такую как NanoTool™, NanoForm™ и ProtoTherm™. Эти полимеры отверждаются УФ-лучами, так что они могут быть отверждены путем облучения УФ-лучами после достижения конечной формы крепежного приспособления. В этом отношении эти полимеры компании DSM Somos® обычно имеют изгибную жесткость в диапазоне от 79 до 121 Н/мм2 и жесткость при растяжении в диапазоне от 62 до 78 Н/мм2 после отверждения УФ-лучами.

В одном особо предпочтительном варианте осуществления трехмерная цифровая модель крепежного приспособления включает данные по конкретному или желательному положению крепежного приспособления в или на конструкции. Таким образом, этап формирования крепежного приспособления на месте предпочтительно включает позиционирование головки дополнительного производственного устройства в или на конструкции на основании данных по конкретному или желательному положению в цифровой модели. В этой связи корпус или конструкция фюзеляжа может включать один или больше опорных маркеров для обеспечения пространственной корреляции с опорными точками в цифровой модели крепежного приспособления. Для обнаружения и идентификации опорных маркеров могут быть предусмотрены один или больше датчиков с последующим позиционированием головки дополнительного производственного устройства на основании обнаруженных и идентифицированных опорных маркеров.

Позиционирование и перемещение дополнительного производственного устройства предпочтительно осуществляется под управлением компьютера. Например, дополнительное производственное устройство или его головка может быть размещена на роботизированном узле или руке-манипуляторе, которая способна перемещать и позиционировать головку устройства на основании трехмерной цифровой модели крепежного приспособления. Таким способом может быть достигнуто очень точное позиционирование крепежного приспособления или кронштейна в или на конструкции корпуса и при высоком уровне повторяемости.

Хотя способ изобретения был описан выше с конкретным указанием на транспортное средство, такое как самолет или космический летательный аппарат, специалисты в данной области техники поймут, что изобретение также применимо к конструкциям, не относящимся к транспорту. Например, изобретение также предлагает способ установки крепежного приспособления, такого как кронштейн, на стационарную конструкцию, такую как мачта или башня для ветровой турбины или для антенны (например, антенны сети связи или телевизионной антенны), здание или другая такая конструкция. Кроме того, хотя крепежное приспособление может быть установлено способом изобретения во время изготовления самой конструкции, оно также может быть впоследствии установлено на месте, например, с помощью перемещающегося робота в случае мачты, башни, здания или космической станции.

Таким образом, согласно еще одному аспекту, изобретение предлагает способ установки крепежного приспособления, такого как кронштейн, на корпус или конструкцию, причем способ включает следующие этапы:

предоставление или создание трехмерной цифровой модели крепежного приспособления;

расположение головки дополнительного производственного устройства на конструкции или рядом с ней; и

формирование крепежного приспособления на месте на конструкции с помощью или посредством головки дополнительного производственного устройства на основании цифровой модели крепежного приспособления;

причем крепежное приспособление устанавливают на конструкции путем его соединения с конструкцией при формировании крепежного приспособления.

Путем применения вышеописанного способа в космосе с роботизированным узлом, который включает дополнительное производственное устройство или 3D-принтер, например, для выполнения ремонта или работы по установки на корпус или снаружи орбитальной космической станции, космонавт может быть лишен необходимости выходить в открытый космос и связанного с этим риска. Другими словами, крепежное приспособление может быть установлено способом изобретения с использованием робота, который может беспрепятственно и, по существу, без риска в открытом космосе. Таким образом, перемещающееся роботизированное устройство, такое как робот, перемещающийся по вертикальным и наклонным поверхностям, может быть использовано для выполнения способа изобретения.

В одном особо предпочтительном варианте осуществления изобретения цифровая модель крепежного приспособления может быть создана и/или модифицирована во время работы по установке. Если способ осуществлять для, например, выполнения ремонта части конструкции, сначала может быть необходимо проинспектировать и/или оценить подлежащую ремонту часть перед разработкой точной формы и/или размера крепежного приспособления. В этой связи способ изобретения может включать этап оценки части конструкции, чтобы оценить и/или определить геометрию и/или габариты требуемого крепежного приспособления, с последующим предоставлением или созданием трехмерной цифровой модели крепежного приспособления на основании результатов такой оценки. Роботизированный узел поэтому может включать оценочное оборудование, такое как фотоаппарат и/или один или больше датчиков, чтобы проинспектировать и/или оценить часть соответствующей конструкции.

Расширение вышеприведенной концепции включает возможность создания или формирования дополнительным производственным устройством или 3D-принтером, например, установленном на роботе, крепежных приспособлений или элементов для установки на конструкцию (например, на корпус космической станции). Такие крепежные приспособления или элементы также могут быть предусмотрены в форме направляющих или рельсов, которые тогда могут влиять на движение и работу самого робота или определять их. Эти элементы могут, например, быть предназначены для того, чтобы намечать или определять путь робота к конкретному месту, в котором необходимо выполнить ремонт.

Согласно еще одному аспекту, настоящее изобретение предлагает крепежное приспособление, такое как кронштейн, которое создают на месте в или на конструкции, особенно конструкции корпуса транспортного средства, такого как каркас или фюзеляж самолета или космического летательного аппарата, на основании трехмерной цифровой модели, причем крепежное приспособление соединяют с такой конструкцией при формировании крепежного приспособления. Как сказано выше, крепежное приспособление предпочтительно приклеивают или сплавляют с конструкцией при формировании крепежного приспособления, хотя, альтернативно, оно может быть соединено механически. Следует понимать, что "крепежное приспособление" в контексте настоящего изобретения не ограничено кронштейном или подобными ему крепежными элементами, но также может включать облицовочную панель или обшивку кабины или внутренний облицовочный элемент конструкции или транспортного средства.

В одном предпочтительном варианте осуществления крепежное приспособление включает последовательно создаваемые или налагаемые слои, которые склеивают или сплавляют с корпусом или конструкцией фюзеляжа. Как сказано выше, крепежное приспособление может быть сформировано из полимерного материала, такого как отверждаемый УФ-лучами полимер или термопластичный полимер, такой как акрилонитрилбутадиенстирол (АБС) или полиэтилен высокой плотности, или может быть сформировано из металла, такого как эвтектический металл, включая таковой из одного или больше металлических порошков. Кроме того, в одном особо предпочтительном варианте осуществления изобретения положение крепежного приспособления в конструкции фюзеляжа основано на цифровой модели.

Согласно еще одному аспекту, настоящее изобретение предлагает транспортное средство, такое как самолет или космический летательный аппарат, имеющее корпус или конструкцию фюзеляжа, включающую по меньшей мере одно крепежное приспособление и, предпочтительно, несколько, согласно любому одному из вариантов осуществления, описанных выше. В этом отношении транспортное средство изобретения может быть любым из разных известных транспортных средств, включая, но без ограничения, поезд, легковой автомобиль, грузовой автомобиль, автобус, корабль, катер, самолет, вертолет и/или космическое транспортное средство. Конструкция корпуса транспортного средства может быть, таким образом, шасси или рамой транспортного средства.

Для более полного понимания настоящего изобретения и его преимуществ примеры вариантов осуществления изобретения объяснены более подробно в нижеследующем описании со ссылками на прилагаемые чертежи, на которых одинаковые ссылочные символы обозначают одинаковые детали и на которых:

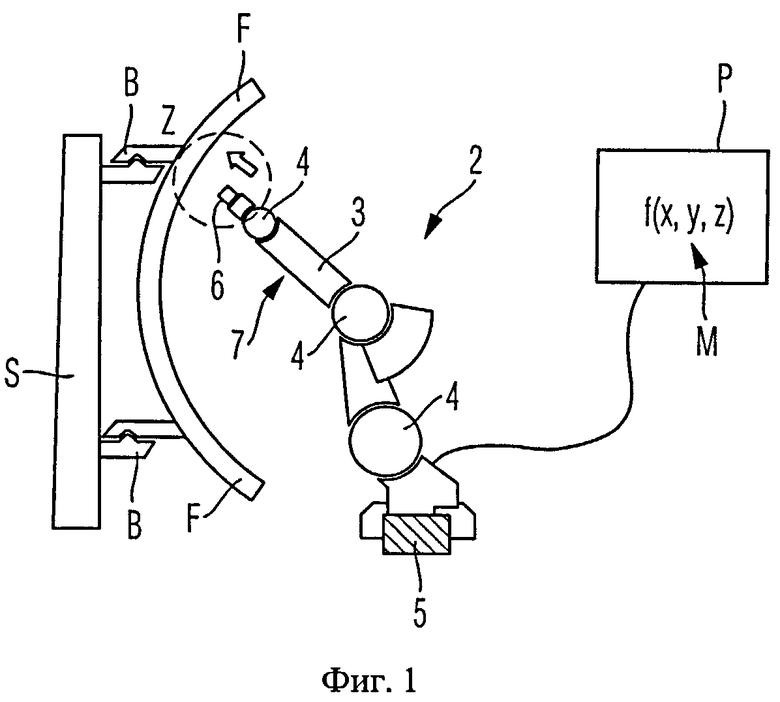

Фиг. 1 - схематический вид разреза фюзеляжа или конструкции корпуса самолета, на который устанавливают крепежное приспособление или кронштейн согласно одному варианту осуществления изобретения;

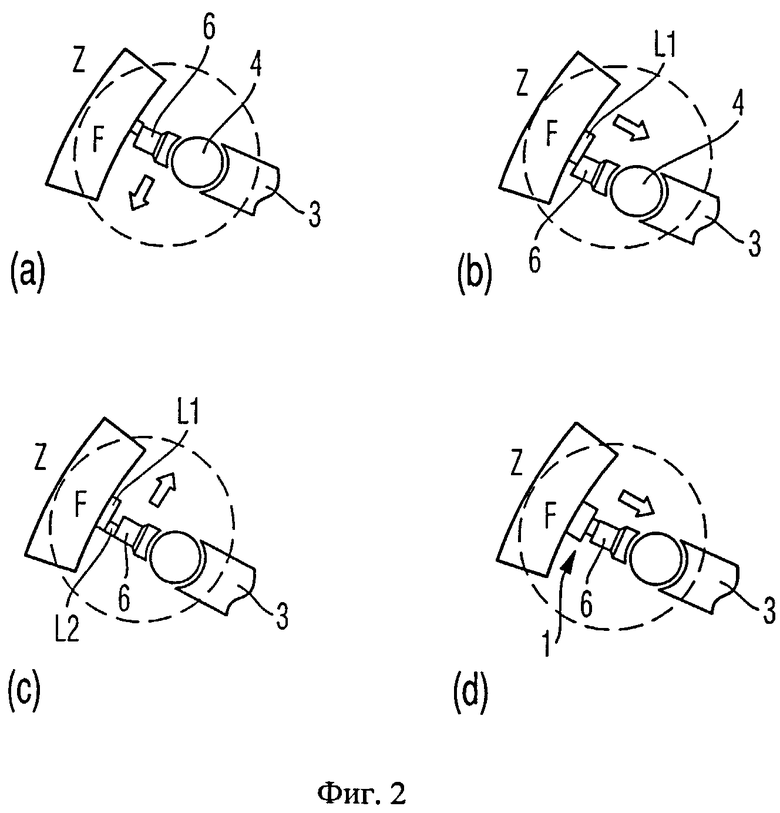

на Фиг. 2 показаны четыре схематических вида (а)-(d) фюзеляжа или конструкции корпуса с Фиг. 1, на который устанавливают крепежное приспособление или кронштейн согласно одному варианту осуществления изобретения;

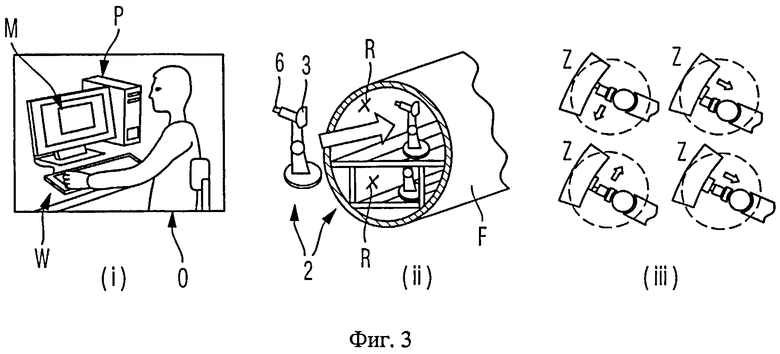

на Фиг. 3 схематически показаны три этапа (i)-(iii) способа или приема установки крепежного приспособления или кронштейна согласно одному конкретному варианту осуществления;

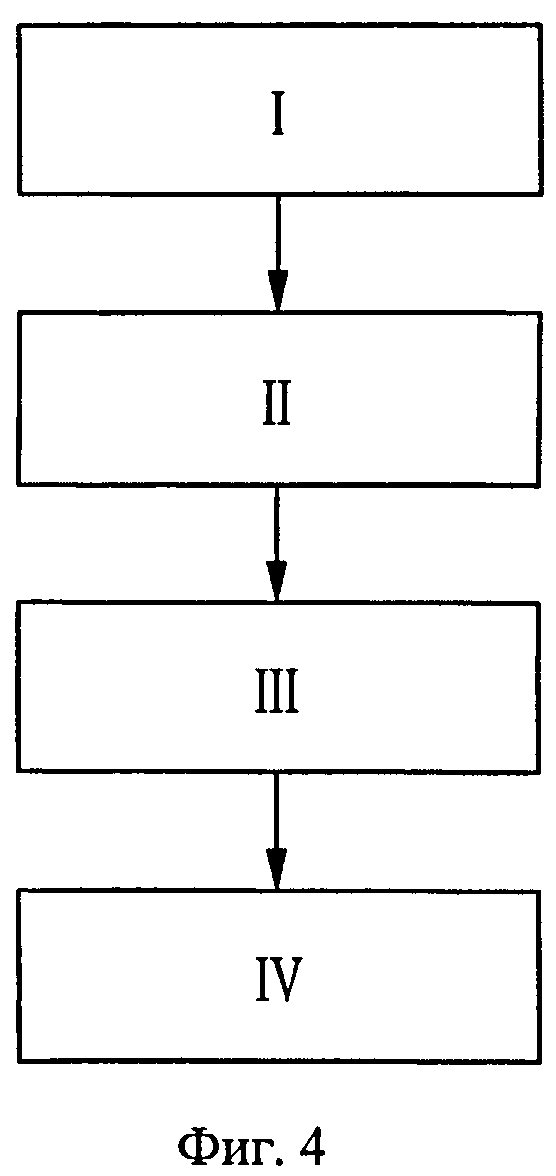

Фиг. 4 - схема процесса, которая схематически иллюстрирует способ согласно одному предпочтительному варианту осуществления;

Фиг. 5 - схематическое изображение самолета, в котором установлены один или больше кронштейнов согласно одному варианту осуществления изобретения; и

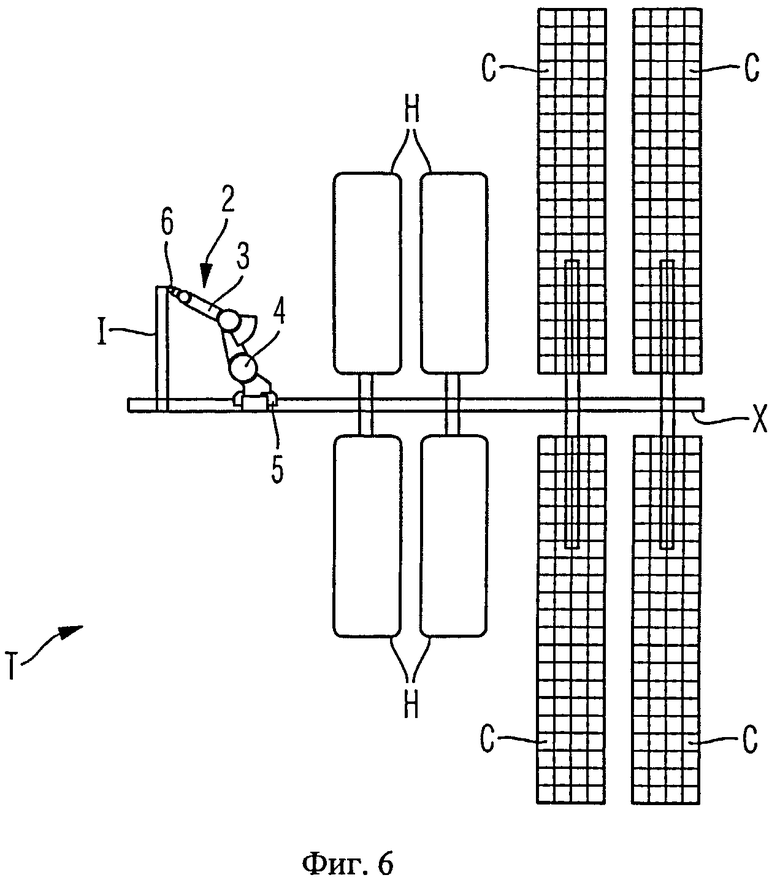

Фиг. 6 - схематический вид космической станции, на которую устанавливают крепежное приспособление или элемент согласно одному варианту осуществления изобретения.

Прилагаемые чертежи включены для облегчения понимания настоящего изобретения являются частью настоящего описания изобретения. Чертежи иллюстрируют конкретные варианты осуществления изобретения и вместе с описанием служат для объяснения принципов изобретения. Другие варианты осуществления изобретения и многие из сопутствующих преимуществ изобретения будут легко оценены, когда они станут более понятны со ссылками на нижеследующее подробное описание.

Следует понимать, что общие и хорошо понятные элементы, которые могут быть полезны или необходимы в коммерчески осуществимом варианте осуществления, необязательно показаны, чтобы представить более сжатый вид вариантов осуществления. Элементы чертежей необязательно показаны по масштабу относительно друг друга. Следует, кроме того, понимать, что определенные действия и/или этапы в варианте осуществления способа могут быть описаны или показаны в конкретном порядке, хотя специалисты в данной области техники поймут, что такая конкретность в отношении последовательности необязательно требуется. Следует также понимать, что термины и выражения, использованные в настоящем описании изобретения, имеют обычное значение таких терминов и выражений по отношению к соответствующим им областям исследования, за исключением случаев, когда конкретные значения указаны в настоящем документе специально.

Сначала со ссылкой на Фиг. 1, где схематически показана система для установки крепежного приспособления 1 (здесь в форме кронштейна) в каркас или конструкцию фюзеляжа F самолета согласно способу изобретения. Каркас или конструкция фюзеляжа F самолета в этом варианте осуществления включает изогнутую секцию обшивки фюзеляжа, выполненную из композитного материала - полимера, армированного углеродным волокном, которая в этом случае опирается на ребра жесткости В, проходящие по горизонтали от проходящего по вертикали опорного каркаса S. Также на Фиг. 1 показан узел робота 2, который включает руку-манипулятор 3, имеющую некоторое число шарнирных сочленений 4, каждое из которых может двигаться по меньшей мере с одной и предпочтительно с несколькими степенями свободы. Узел робота 2 установлен для поступательного движения по рельсовому элементу 5 в направлении, перпендикулярном плоскости чертежа на Фиг. 1.

На дальнем конце руки-манипулятора 3 установлена головка 6 дополнительного производственного устройства 7, которое понимается в общем смысле или может быть названо 3D-принтером. Это дополнительное производственное устройство 7 может работать с соответствии с любой из известных технологий 3D-печати, такой как моделирование наплавкой, лазерное спекание или стереолитография. Особо предпочтительно в этом варианте осуществления устройство для моделирования наплавкой 7. Перемещение роботизированного узла 2 и, более конкретно, руки-манипулятора 3 посредством шарнирных сочленений 4 и его положения на рельсовом элементе 5, осуществляется под управлением процессора компьютера Р (здесь показан схематически и показан далее на Фиг. 3), который также управляет работой дополнительного производственного устройства 7. Для начала установки нового крепежного приспособления или кронштейна 1 согласно способу изобретения головка 6 устройства 7 перемещается рукой-манипулятором 3 в направлении стрелки на Фиг. 1 в заданное положение Z на обшивке фюзеляжа F.

Теперь со ссылкой на Фиг. 2 (а)-2 (d), где этапы формирования или наращивания крепежного приспособления или кронштейна 1 в конструкции фюзеляжа F показано в последовательности из четырех изображений (а)-(d). На изображении Фиг. 2 (а) головка 6 устройства для моделирования наплавкой 7, расположенная на дальнем конце руки-манипулятора 3, перемещена к поверхности конструкции фюзеляжа F самолета в положение Z. Трехмерная цифровая модель М крепежного приспособления или кронштейна 1 предоставляется или создается процессором компьютера Р, и на основании данных по этой цифровой модели М кронштейна 1, процессор компьютера Р управляет головкой 6 устройства для моделирования наплавкой 7, чтобы укладывать слои полимерного материала на конструкцию фюзеляжа из углепластика, когда головка 6 устройства 7 перемещается по поверхности конструкции обшивки F в направлении стрелки на Фиг. 2 (а). Затем, как показано на Фиг. 2 (b), когда один или больше слоев L1 кронштейна 1 будут нанесены на конструкцию фюзеляжа F в заданном положении Z, этот слой (или слои) приклеивают или сплавляют с конструкцией F из углепластика.

Головка 6 устройства для моделирования наплавкой 7 затем перемещается ненамного от конструкции фюзеляжа F в направлении стрелки, показанной на Фиг. 2 (b). Как показано на Фиг. 2 (с), головка 6 затем может начать нанесение одного или больше новых слоев L2 полимерного материала, который укладывается на предыдущие слои L1 и, таким образом, наращивает трехмерную форму крепежного приспособления или кронштейна 1. Эта операция продолжается, со ссылкой на Фиг. 2 (d), до получения конечной трехмерной формы кронштейна 1.

Теперь также со ссылкой на Фиг. 3, где показан способ согласно этому предпочтительному варианту осуществления изобретения из трех этапов (i)-(iii). Например, на Фиг. 3 (i) показан оператор О на рабочей станции W процессора компьютера Р, выполняющего задачу предоставления и/или создания трехмерной цифровой модели М крепежного приспособления или кронштейна 1, который будет установлен согласно способу этого варианта осуществления. Процессор компьютера Р, на котором работает оператор О, также выполняет задачу компьютерного управления узлом робота 2 и дополнительным производственным устройством 1, описанным выше в связи с Фиг. 1 и 2.

На Фиг. 3 (ii) схематически показан этап позиционирования узла робота 2 по отношению к конструкции фюзеляжа F, после чего кронштейн 1 должен быть сформован и установлен. Для этого узел робота 2 может перемещаться по одному или больше рельсам 5 в трубчатой конструкции фюзеляжа F, предпочтительно по одному из некоторого числа отдельных рельсов 5, например, на разных высотах или разных этажах в фюзеляже F. В этом отношении конструкция фюзеляжа F может быть трубчатой обшивкой, показанной на Фиг. 3 (ii), а не просто секцией обшивки, показанной на Фиг. 1. Также узел робота 2 может включать некоторое число рук-манипуляторов 3 для одновременной работы в разных положениях Z в конструкции фюзеляжа F, т.е., чтобы одновременно наращивать и устанавливать некоторое число крепежных приспособлений или кронштейнов в разных положениях.

В отношении позиционирования роботизированного узла 2, цифровая модель М крепежного приспособления или кронштейна 1 может включать данные по конкретному желательному или заданному положению Z конкретного кронштейна 1 на конструкции фюзеляжа F. Эти данные затем могут быть использованы вместе с опорными маркерами R, расположенными на конструкции фюзеляжа F, которые предпочтительно могут быть обнаружены и идентифицированы датчиками (не показаны), расположенными на узле робота 2 и дающими пространственную корреляцию для перемещения руки-манипулятора 3 относительно конструкции фюзеляжа F, и, в частности, головки 6 дополнительного производственного устройства 1, в требуемое положение Z для формирования и установки этого конкретного кронштейна 1 на основании данных в цифровой модели М.

Фиг. 3 (iii), по существу, соответствует Фиг. 2 и схематически показывает последовательное нанесение или наращивание слоев и установку конкретного кронштейна 1 в желательном или заданном положении Z в конструкции фюзеляжа F, причем кронштейн 1 одновременно склеивается или сплавляется с материалом конструкции фюзеляжа F.

Теперь со ссылкой на Фиг. 4, где показана схема процесса, которая также схематически иллюстрирует этапы способа предпочтительного варианта осуществления. В этом отношении первая рамка I на Фиг. 4 представляет этап предоставления или этап создания трехмерной цифровой модели М кронштейна 1, которая затем передается процессору компьютера Р, который управляет работой узла робота 2, перемещающего дополнительное производственное устройство 7. Вторая рамка II представляет этап перемещения головки 6 дополнительного производственного устройства 7 в заданное положение Z в конструкции фюзеляжа F на основании данных по положению в цифровой модели М. Третья рамка III представляет этап формирования кронштейна 1 на месте в конструкции фюзеляжа F с помощью головки 6 устройства для моделирования наплавкой 7 путем последовательного наращивания кронштейна 1 слоями на основании цифровой модели М кронштейна в процессоре Р компьютера. Последняя рамка IV на Фиг. 4 представляет этап соединения кронштейна 1 путем склеивания или сплавления его с углепластиковой конструкцией фюзеляжа F, когда кронштейн 1 сформирован.

После вышеприведенного описания способа на Фиг. 5 схематически показан самолет А, который включает конструкцию фюзеляжа F, в которой установлены по меньшей мере одно и предпочтительно несколько крепежных приспособлений или кронштейнов 1 согласно способу настоящего изобретения.

Со ссылкой на Фиг. 6, с другой стороны, где схематически показан альтернативный вариант осуществления. В этом варианте осуществления способ изобретения осуществляется на космической станции Т, которая в данное время находится на орбите. Космическая станция Т включает модули солнечных батарей С, модули Н для людей и модуль антенны I, которые соединены между собой конструкцией каркаса X. В этом примере способ применяют для ремонта части модуля антенны I. Снова используют узел робота 2, который включает руку-манипулятор 3, имеющую дистанционно управляемые шарнирные сочленения 4, что помогает избежать необходимости выхода космонавта в открытый космос. Конструкция каркаса Х может включать один или больше рельсов 5 для направления перемещения робота 2 к модулю антенны I. Также, головка 6 дополнительного производственного устройства 7 или 3D-принтер установлен в концевой части руки-манипулятора 3. Таким образом, способ, описанный выше со ссылками на Фиг. 1-3, может быть осуществлен узлом робота 2 на космической станции Т, чтобы создать и установить новый элемент или крепежное приспособление 1 для ремонта модуля антенны I. В том случае, если рельсы 5 для робота 2 на конструкции каркаса Х отсутствуют, следует сказать, что головка 6 дополнительного производственного устройства 7 также может быть использована для создания и установки рельсовых элементов 5 на каркас Х космической станции Т согласно способу изобретения, чтобы направить узел робота 2 к той части модуля антенны I, которую необходимо отремонтировать.

Хотя в настоящем документе показаны и описаны конкретные варианты осуществления изобретения, средним специалистам в данной области техники будет понятно, что существуют разные альтернативные и/или эквиваленты вариантов реализации. Следует понимать, что пример варианта осуществления или примеры вариантов осуществления являются только примерами и не предназначены для ограничения объема, применимости или конфигурации каким-либо образом. Скорее вышеприведенное краткое и подробное описание предоставит специалистам в данной области техники удобную "дорожную карту" для реализации по меньшей мере одного примера варианта осуществления, причем понимается, что разные изменения могут быть внесены в работу и расположение элементов, описанных в любом примере варианта осуществления, без нарушения объема изобретения, который определен в прилагаемых пунктах формулы изобретения и их правовых эквивалентах. В общем, настоящая заявка предназначена для охвата любых адаптации или вариаций конкретных вариантов осуществления, описанных в настоящем документе.

В настоящем документе термины "включать", "включающий", "содержать", "содержащий", "иметь", "имеющий" и любые их вариации предназначены для понимания во включительном (т.е. неисключительном) смысле, так что описанные здесь способ, устройство или система не ограничены этими упомянутыми признаками, или деталями, или элементами, или этапами, но могут включать другие элементы, признаки, детали или этапы, которые четко не указаны или не присущи такому способу, изделию или устройству. Кроме того, используемые здесь неопределенные артикли предназначены для понимания как означающие одно, если только конкретно не указано иное. Более того, термины "первый", "второй", "третий" и т.д. использованы просто для обозначения и не предназначены для введения численных требований к их объектам или для установления определенной степени важности этих объектов.

Перечень ссылочных символов

1 Крепежное приспособление или кронштейн

2 Узел робота

3 Рука-манипулятор

4 Соединение или шарнир

5 Рельс

6 Головка

7 Дополнительное производственное устройство

F Конструкция или обшивка фюзеляжа

B Ребро жесткости

S Опорный каркас

Р Процессор компьютера

М Цифровая модель

Z Положение для установки на конструкции или обшивке фюзеляжа

L1 Первый слой (или слои)

L2 Второй(или слои)

R Опорный маркер

О Оператор

W Рабочая станция

А Самолет

Т Космическая станция

С Модуль солнечных батарей

Н Модуль для людей

I Модуль антенны

Х Конструкция каркаса

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2024 |

|

RU2838894C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ В ФАСАДНОЙ ПАНЕЛИ | 2024 |

|

RU2838892C1 |

| ФАСАДНАЯ ПАНЕЛЬ ДЛЯ ОБЛИЦОВКИ ЗДАНИЙ | 2024 |

|

RU2838893C1 |

| КОНСТРУКЦИЯ ПАНЕЛИ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2015 |

|

RU2693141C2 |

| РОБОТИЗИРОВАННАЯ СИСТЕМА И СПОСОБ РАБОТЫ РОБОТИЗИРОВАННОЙ СИСТЕМЫ | 2016 |

|

RU2710411C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА, В ЧАСТНОСТИ УЧАСТКОВ ФЮЗЕЛЯЖА САМОЛЕТА | 2008 |

|

RU2453435C2 |

| АВТОМАТИЗИРОВАННЫЕ ДИНАМИЧЕСКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2016 |

|

RU2706448C2 |

| ВСПОМОГАТЕЛЬНАЯ СИСТЕМА ПРЕДУПРЕЖДЕНИЯ СТОЛКНОВЕНИЙ ДЛЯ ПЕРЕДВИЖНЫХ РАБОЧИХ ПЛАТФОРМ | 2018 |

|

RU2716035C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ДВИЖЕНИЯ МАНИПУЛЯТОРА | 2015 |

|

RU2727136C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СГЛАЖИВАНИЯ ПОВЕРХНОСТИ КОНСТРУКТИВНОГО ЭЛЕМЕНТА, В ЧАСТНОСТИ, КРУПНЫХ СТРУКТУР | 2010 |

|

RU2530052C2 |

Изобретение относится к способу установки крепежного приспособления, такого как кронштейн, на конструкцию корпуса транспортного средства для монтажа или крепления предметов или систем к конструкции. Во время установки крепежного приспособления в или на корпус или конструкцию фюзеляжа самолета или космического летательного аппарата создают трехмерную цифровую модель крепежного приспособления, затем располагают головку дополнительного производственного устройства в конструкции фюзеляжа и формируют крепежное приспособление на месте на конструкции фюзеляжа с помощью головки устройства на основании цифровой модели крепежного приспособления. При этом крепежное приспособление устанавливают на конструкцию фюзеляжа путем соединения крепежного приспособления с конструкцией фюзеляжа, когда крепежное приспособление будет сформировано. Достигается ускорение и автоматизация установки. 3 н. и 13 з.п. ф-лы, 11 ил.

1. Способ установки крепежного приспособления в или на корпус или конструкцию фюзеляжа самолета или космического летательного аппарата, включающий:

создание трехмерной цифровой модели крепежного приспособления;

расположение головки дополнительного производственного устройства в конструкции фюзеляжа; и

формирование крепежного приспособления на месте на конструкции фюзеляжа с помощью головки устройства на основании цифровой модели крепежного приспособления,

отличающийся тем, что крепежное приспособление устанавливают на конструкцию фюзеляжа путем соединения крепежного приспособления с конструкцией фюзеляжа, когда крепежное приспособление будет сформировано.

2. Способ по п.1, отличающийся тем, что формирование крепежного приспособления на месте включает последовательное наращивание крепежного приспособления, причем слои крепежного приспособления последовательно наносят на конструкцию фюзеляжа.

3. Способ по п.1, отличающийся тем, что соединение крепежного приспособления с конструкцией фюзеляжа включает по меньшей мере одно из: склеивание или сплавление одного или больше слоев крепежного приспособления с конструкцией фюзеляжа по мере их создания; и/или формирование крепежного приспособления на месте в механической подгонке или механическом зацеплении с частью конструкции.

4. Способ по п.1, отличающийся тем, что трехмерная цифровая модель крепежного приспособления включает данные по желательному положению крепежного приспособления в конструкции фюзеляжа, причем этап формирования крепежного приспособления на месте включает позиционирование головки дополнительного производственного устройства в конструкции фюзеляжа на основании цифровой модели.

5. Способ по п.4, отличающийся тем, что конструкция фюзеляжа включает опорные маркеры для пространственной корреляции с опорными точками в цифровой модели крепежного приспособления.

6. Способ по п.1, отличающийся тем, что крепежное приспособление сформировано из полимерного материала или металла, такого как эвтектический металл, включая металлические порошки.

7. Способ по п.1, отличающийся тем, что дополнительное производственное устройство конфигурировано для любого одного или больше из: моделирование наплавкой, лазерное спекание, избирательное тепловое спекание или стереолитография.

8. Крепежное приспособление, созданное на месте в корпусе или конструкции фюзеляжа самолета или космического летательного аппарата на основании трехмерной цифровой модели, отличающееся тем, что крепежное приспособление соединяют с корпусом или конструкцией фюзеляжа после того, как крепежное приспособление будет сформировано.

9. Крепежное приспособление по п.8, отличающееся тем, что крепежное приспособление включает последовательно создаваемые или нанесенные слои, которые склеены или сплавлены с конструкцией фюзеляжа.

10. Крепежное приспособление по п.9, отличающееся тем, что крепежное приспособление сформировано из полимерного материала или из металла, такого как эвтектический металл, включающий один или больше металлических порошков.

11. Крепежное приспособление по п.8, отличающееся тем, что положение крепежного приспособления в конструкции фюзеляжа основано на цифровой модели.

12. Самолет, имеющий конструкцию фюзеляжа с одним или больше крепежными приспособлениями по п.8.

13. Способ по п.2, отличающийся тем, что последовательное наращивание крепежного приспособления включает создание и наращивание слоев крепежного приспособления в конструкции фюзеляжа с помощью головки устройства.

14. Способ по п.6, отличающийся тем, что крепежное приспособление сформировано из отверждаемого УФ-лучами полимера, или акрилонитрилбутадиенстирола, или полиэтилена высокой плотности.

15. Крепежное приспособление по п.8, отличающееся тем, что крепежное приспособление склеивают или сплавляют с корпусом или конструкцией фюзеляжа после того, как крепежное приспособление будет сформировано.

16. Крепежное приспособление по п.10, отличающееся тем, что крепежное приспособление сформировано из отверждаемого УФ-лучами полимера, или акрилонитрилбутадиенстирола, или полиэтилена высокой плотности.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ДЕТАЛЕЙ И КОНСТРУКЦИЙ В КОСМИЧЕСКОМ ПРОСТРАНСТВЕ | 2010 |

|

RU2438939C2 |

| US 2011240200, 06.10.2011 | |||

| WO 2009044362 A2, 09.04.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИДЕНТИФИЦИРУЕМОГО ОБЪЕМА ПОРОШКА И СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕКТА | 2009 |

|

RU2477219C2 |

Авторы

Даты

2015-10-20—Публикация

2014-06-03—Подача