Изобретение относится к области определения свойств материалов в условиях сухого трения, преимущественно для испытания структурных зон металла, образующихся в результате сварочных технологических процессов или локальной поверхностной термической обработки концентрированными источниками нагрева.

Классический способ определения износостойкости - измерение линейного или весового износа хорошо приработанной к валу колодки. Износ в этом способе измеряется по изменению диаметра вала и толщины колодки или по потере их веса за определенное число оборотов вала при постоянной нагрузке [Золотаревский B.C. Механические свойства металлов. - М.: Металлургия, 1983, с. 350; Комбалов B.C. Методы и средства испытаний на трение и износ конструкционных и смазочных материалов: справочник /под ред. К.В. Фролова, Е.А. Марченко. - М.: Машиностроение, 2008. - 384 с.]. Однако в этом способе площадь контакта непрерывно изменяется в ходе испытаний.

Известен способ Жаннена испытания материалов на износостойкость, реализованный в машинах Шкода-Савина и Шпинделя. В этом способе вращающийся контробразец скользит по образцу, оставляя на его поверхности лунку износа в форме цилиндрического сегмента. В машине Шкода-Савина контробразец имеет диаметр 30 мм и выполнен из твердого сплава. В машине Шпинделя контробразец сделан из мягкой стали, но его диаметр увеличен до 300 мм, чтобы снизить влияние его износа. За меру износа в этом способе Шпинделем предложено принимать площадь лунки износа, образованной после заданного числа оборотов при постоянной нагрузке [Патент Германии №416880 от 28.10.1922].

Недостатком известного способа является тот факт, что за время испытания этим способом удельное давление в зоне контакта обычно изменяется настолько, что происходит смена механизмов изнашивания, сопровождающаяся резким изменением коэффициента трения и скорости изнашивания.

Известно устройство, реализующее способ испытания на износостойкость материалов, включающий вращение контробразца с постоянной скоростью при постоянном давлении [Патент RU №2073846 от 20.02.1997]. Недостатком способа является зависимость пути трения от диаметра образца, что не обеспечивает одинаковые условия испытаний.

Известен способ испытания на износ, при котором контробразцом в образце прорезывается паз заданной глубины в зоне трибологического контакта, а интенсивность изнашивания определяется отношением глубины паза к пути трения [Д.Г. Точильников, Б.М. Гинзбург. Влияние С60 содержащих присадок к смазочному маслу на оптимизацию процессов изнашивания при граничном трении металлов. - Журнал технической физики, 1999, т. 69, вып. 6, с. 103].

Однако способ не обеспечивает постоянство удельного давления в зоне контакта ввиду непрерывного изменения его площади в процессе трибологического взаимодействия, что не гарантирует одинаковые условия испытаний (удельное давление, путь трения, температура образца).

Предлагаемое изобретение решает техническую задачу обеспечения одинаковых условий испытаний и получения достоверных результатов при определении износостойкости в условиях жесткого типа изнашивания (100% проскальзывание) материала образца в условиях сухого трения.

Поставленная техническая задача решается тем, что в способе испытания на износостойкость материалов при жестком типе изнашивания (100% проскальзывание) материала образца в условиях сухого трения, включающем вращение контробразца с постоянной скоростью и прорезывание контробразцом в образце паза в зоне трибологического контакта при постоянной нагрузке до заданной глубины, чем обеспечивается постоянство условий испытаний, диаметр контробразца D выбирается из условия D=(10÷50)h, где h - ширина образца.

Такое выполнение способа позволяет получить достоверные результаты износостойкости. Соотношение диаметра контробразца D и ширины образца выбирают из условий обеспечения минимального отклонения от плоскостности поверхности трибологического контакта и технической целесообразности, что позволяет анализировать износостойкость более тонких слоев не только после полного прорезывания образца, но и при меньшей глубине паза. При D>50h усложняется испытательное оборудование и повышается трудоемкость испытаний.

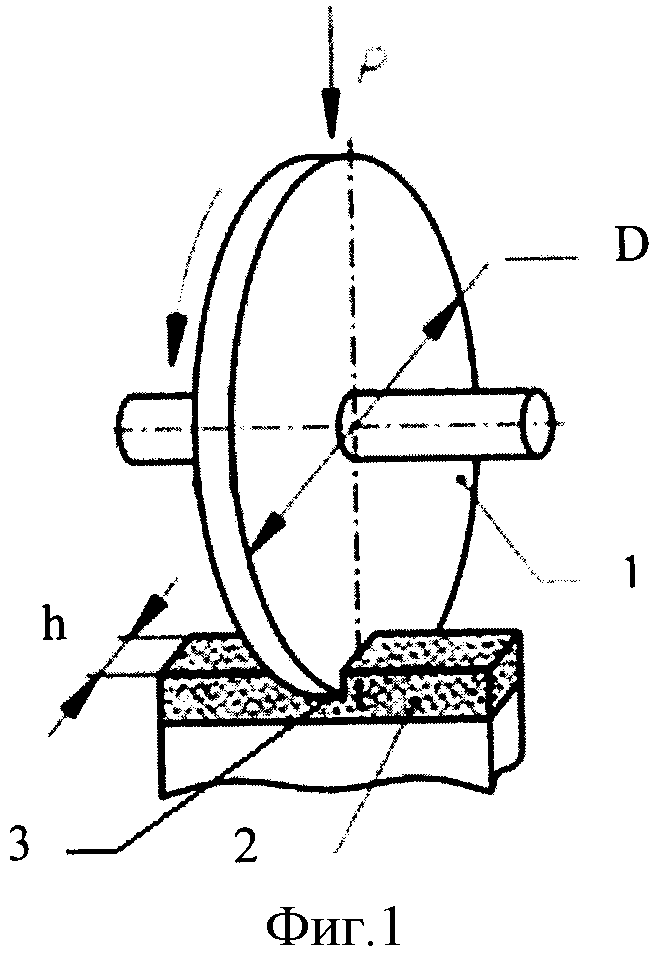

Сущность предлагаемого изобретения поясняется схемой, показанной на фигуре 1, заключается в том, что при постоянной нагрузке и постоянном удельном давлении контробразцом 1 в образце 2 прорезывается паз 3 заданной глубины, при этом диаметр контробразца 1 D выбирается из условия D=(10÷50)h, где h - ширина образца 2.

Использование данного способа дает возможность определять интенсивность изнашивания и трибологические характеристики образцов с анизотропией структуры и свойств, например, по глубине зоны термического воздействия (ЗТВ) после сварочных и родственных технологических процессов или поверхностной упрочняющей обработки.

Кроме того, для обеспечения постоянства условий испытания целесообразно осуществлять принудительное охлаждение зоны трибологического контакта потоком воздуха.

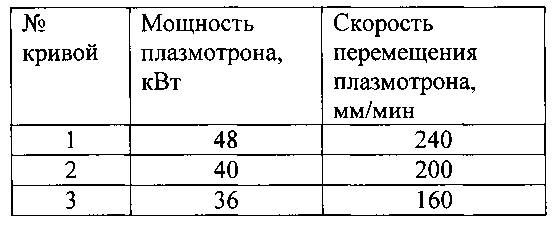

Пример 1 конкретного исполнения. Описываемый способ использовали при испытаниях образцов из колесной стали типа 60Г (С - 0,63%, Cr - 0,2%), что моделирует наиболее жесткий тип изнашивания (100% проскальзывание) трибологической пары колесо-рельс в условиях сухого трения. Цель испытаний заключалась в оценке влияния основных параметров технологического процесса плазменного поверхностного упрочнения (мощность и скорость перемещении плазмотрона), определяющих структуру и свойства по глубине ЗТВ, для обеспечения оптимального сочетания физико-механических характеристик и износостойкости.

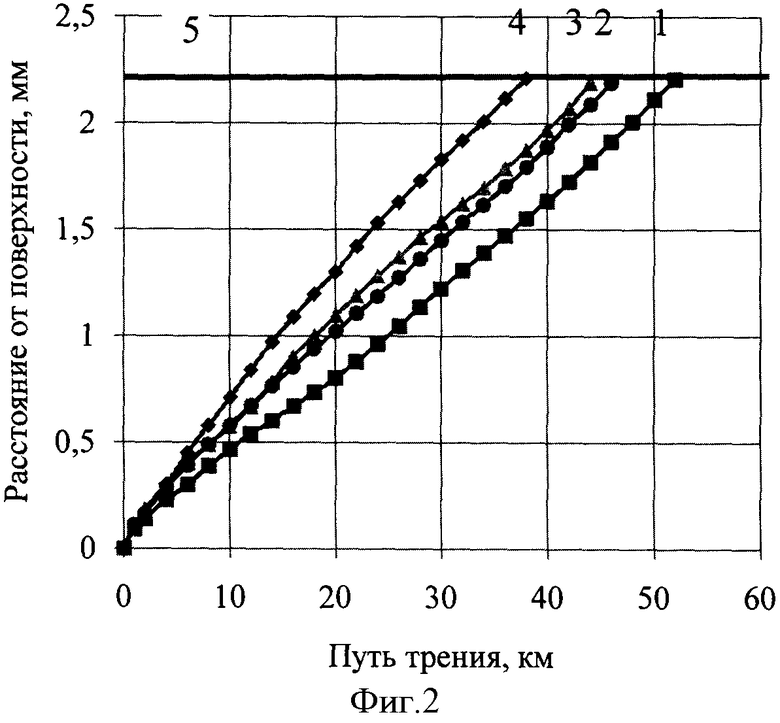

Результаты испытаний на износостойкость представлены на фигуре 2.

Для сравнения приведена зависимость износа металла основы от пути трения (кривая 4). Видно, что при одинаковой глубине ЗТВ (кривая 5) 2,1-2,2 мм - наименьшая интенсивность изнашивания упрочненного слоя реализуется при обработке по режиму 1.

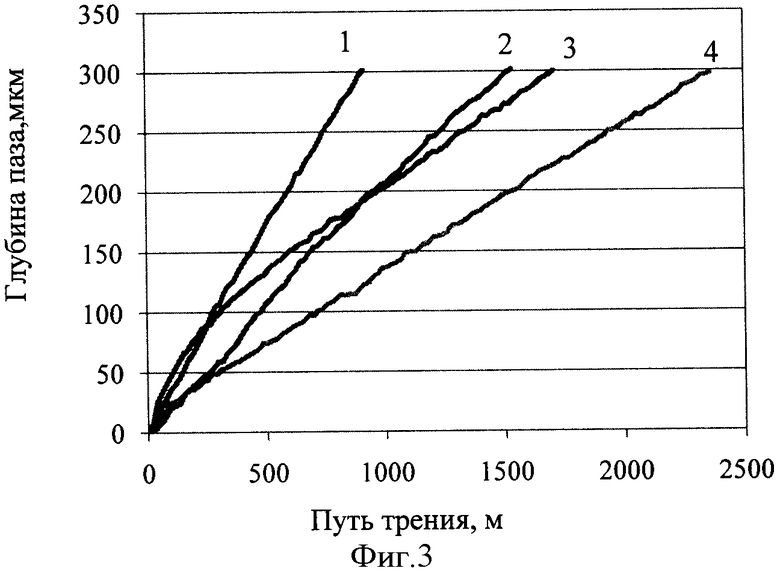

Пример конкретного исполнения 2. Способ использовали для сравнительной оценки различных материалов и вариантов технологических способов модифицирования поверхности (фигура 3). Испытывали углеродистую сталь в различном исходном состоянии (отпуск - кривая 1, закалка - кривая 2) и плазменную наплавку порошком ПГ-СР2 (кривая 3 - однослойная, кривая 4 - двухслойная) по глубине врезания до 300 мкм. Эти данные подтверждают закономерности изнашивания в разнообразных условиях, в т.ч. и сухого трения известных материалов. Преимущества предлагаемого способа заключаются в возможности количественной оценки типа структуры и ее фазового состава соответственно кривые 1-2 и 3-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНОСОСТОЙКОСТЬ | 1992 |

|

RU2082149C1 |

| Устройство для экспериментального исследования процесса коррозионно-механического изнашивания | 2017 |

|

RU2730054C1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ СВОЙСТВ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2015 |

|

RU2596630C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ИЗНОС ОБРАЗЦОВ | 2013 |

|

RU2521754C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ ПОКРЫТИЯ | 2005 |

|

RU2281475C1 |

| Способ испытания материалов на износостойкость и устройство для его осуществления | 1987 |

|

SU1446536A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ ИЗОЛЯЦИИ ПРОВОДОВ ИЛИ КАБЕЛЕЙ НА ИСТИРАНИЕ | 2010 |

|

RU2422799C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ И (ИЛИ) АНТИФРИКЦИОННЫХ СВОЙСТВ ТРИБОСИСТЕМЫ С ОДНИМ ЛИНЕЙНЫМ КОНТАКТОМ ПОСТОЯННОЙ ПРОТЯЖЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279660C2 |

| СПОСОБ ИЗМЕРЕНИЯ ИЗНОСА МАТЕРИАЛОВ | 2004 |

|

RU2269762C1 |

| СПОСОБ УПРАВЛЕНИЯ ИЗНОСОСТОЙКОСТЬЮ ПАР ТРЕНИЯ ПРИ ДИНАМИЧЕСКИХ НАГРУЗКАХ | 1999 |

|

RU2192945C2 |

Изобретение относится к области определения свойств материалов в условиях сухого трения, преимущественно для испытания структурных зон металла, образующихся в результате сварочных технологических процессов или локальной поверхностной термической обработки концентрированными источниками нагрева. Сущность: осуществляют вращение контробразца с постоянной скоростью и прорезывание контробразцом в образце паза в зоне трибологического контакта при постоянной нагрузке до заданной глубины, чем обеспечивается постоянство условий испытаний. Диаметр контробразца D выбирается из условия D=(10÷50)h, где h - ширина образца. Технический результат: возможность ускорить процесс испытания, упростить измерение величины износа и получения достоверных результатов при проведении испытаний на износостойкость при жестком типе изнашивания (100% проскальзывание) материала образца в условиях сухого трения. 3 ил.

Способ испытания на износостойкость материалов при жестком типе изнашивания (100% проскальзывание) материала образца в условиях сухого трения, включающий вращение контробразца с постоянной скоростью и прорезывание контробразцом в образце паза в зоне трибологического контакта при постоянной нагрузке до заданной глубины, чем обеспечивается постоянство условий испытаний, отличающийся тем, что диаметр контробразца D выбирается из условия D=(10÷50)h, где h - ширина образца.

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНОСОСТОЙКОСТЬ | 1992 |

|

RU2082149C1 |

| Д.Г | |||

| Точильников, Б.М | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| стр | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Устройство для температурных испытаний материалов на трение и износ в газовых средах | 1988 |

|

SU1597692A1 |

| WO 2012006613 A2 12.01.2012 | |||

Авторы

Даты

2015-10-27—Публикация

2014-05-21—Подача