Изобретение относится к брикетному прессу для изготовления кормовых брикетов и т.п. (например, также древесных брикетов), к стяжному устройству для смены форм, а также к механизму смещения роликов в таком брикетном прессе.

Брикетные прессы или кормобрикетные прессы или прессы-грануляторы уже много лет используются в кормовой и пищевой промышленности, а также в непищевой сфере. Прессуют зернистые, порошкообразные и/или пастообразные материалы самой разной влажности и самых разных составов.

Они содержат пресс-формы и скребки для изготовления брикетов или гранул нужной величины. Такой брикетный пресс раскрыт, например, в ЕР-А-371519. Прессуемый материал поступает из загрузочной воронки в транспортно-дозирующий аппарат, а оттуда - в смеситель. Оба аппарата расположены на верхней стороне корпуса собственно пресса, причем выход смесителя ведет в изогнутый загрузочный ящик (и в крышку формы), который расположен ниже, но жестко не соединен со смесителем. От крышки формы материал поступает в пресс-форму.

Пресс-форма прочно соединена с вращающимся держателем. Неподвижно расположен также роликодержатель с закрепленной на нем роликовой перемычкой. Два ролика установлены с возможностью смещения посредством цилиндропоршневого блока, так что можно регулировать различные зазоры и усилия прессования на формующей матрице.

Другой брикетный пресс раскрыт в ЕР-В-489046, где форма и, по меньшей мере, один прессующий ролик выполнены с возможностью привода с изменяющейся скоростью и в зависимости от высоты зазора.

Известны различные решения по закреплению форм в брикетном прессе. Вышеупомянутое неподвижное расположение, которое включает в себя простое свинчивание формы, является, правда, экономичным, однако обуславливает отнимающую много времени замену формы. Известны также решения по быстрой замене, например US 4979887, в которых, например, отдельные зажимные сегменты приводятся в действие короткоходовыми гидроцилиндрами на периферии замыкающего кольца. Для замены формы гидроцилиндры присоединяют к внешнему гидронасосу.

Из DE-OS 2108326 известно также в целях лучшего монтажа удержание зажимных сегментов посредством пружинящих элементов в зажимающем матрицу положении, причем предусмотрены исполнительные органы, которые разъединяют зажимные сегменты против усилия пружин. За счет преодоления зажимных усилий пружин матрица должна легко отделяться или снова закрепляться. В качестве исполнительных органов используются гидравлические вороты. Аналогичное решение раскрыто в DE-OS 2756647, где для закрепления матрицы используется коническое кольцо.

В основе изобретения лежит задача создания брикетного пресса с возможностью простой и одновременно отвечающей санитарным нормам и рентабельной замены формы.

В основе изобретения лежит идея приведения в действие всех зажимных сегментов одновременно посредством только одного элемента, так что форма может быть отделена от брикетного пресса. Предпочтительно это происходит посредством нажимного кольца, перемещаемого по оси формы различными силовыми системами. Подобные силовые системы могут состоять, например, из

- редукторного двигателя с двумя ходовыми винтами или гидроцилиндрами, действующими вдоль оси брикетного пресса;

- клиновой системы с гидроцилиндром поперек оси брикетного пресса;

- коленчато-рычажной системы, приводимой в действие болтами, ходовым винтом, текучей средой или кулачковьм диском;

- комбинации с "нюрнбергскими ножницами";

- скользящего тела вращения на периферии нажимного кольца.

Предпочтительными при этом являются решения, приводимые в действие экономично и просто и соответствующие относящимся к применению санитарным требованиям к брикетному прессу. Предпочтительные выполнения изложены в зависимых пунктах формулы. Предпочтительна, в частности, комбинация нажимного кольца с заполненным текучей средой кольцом.

Другая задача изобретения состоит в создании механизма перемещения прессующих роликов для такого брикетного пресса, который был бы простым по конструкции и в обслуживании.

Была создана простая механико-пневматическая система, которая обходится без гидравлики и может обслуживаться вручную.

Изобретение более подробно описано ниже на примере выполнения с помощью чертежей, на которых

- фиг.1: брикетный пресс частично в разрезе;

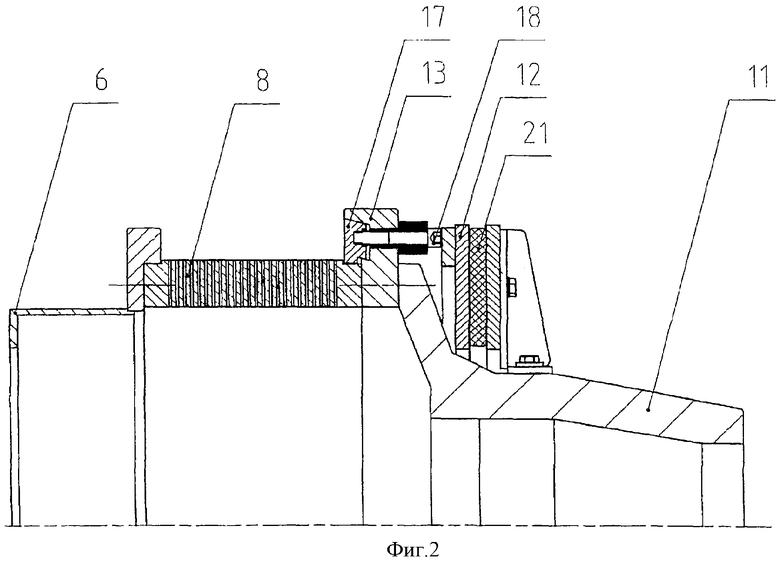

- фиг.2: форма выполнения стяжного устройства;

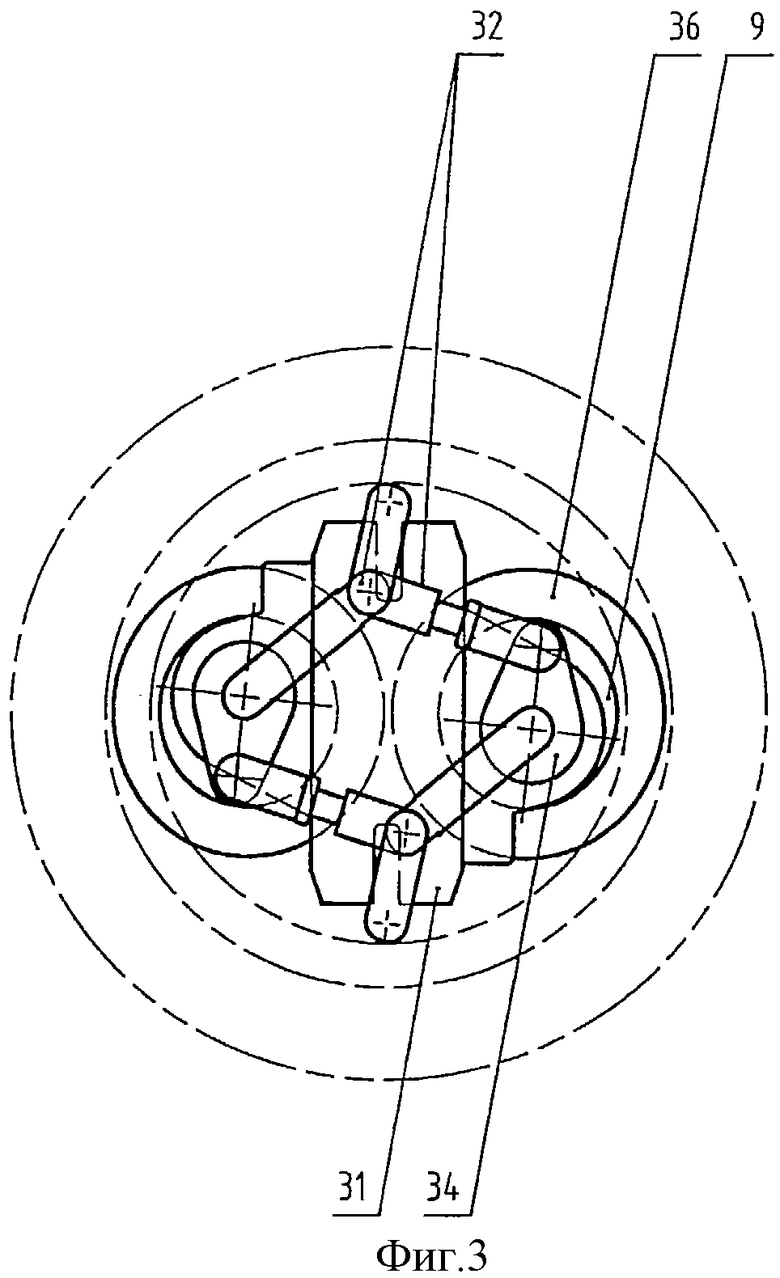

- фиг.3: форма выполнения механизма перемещения роликов;

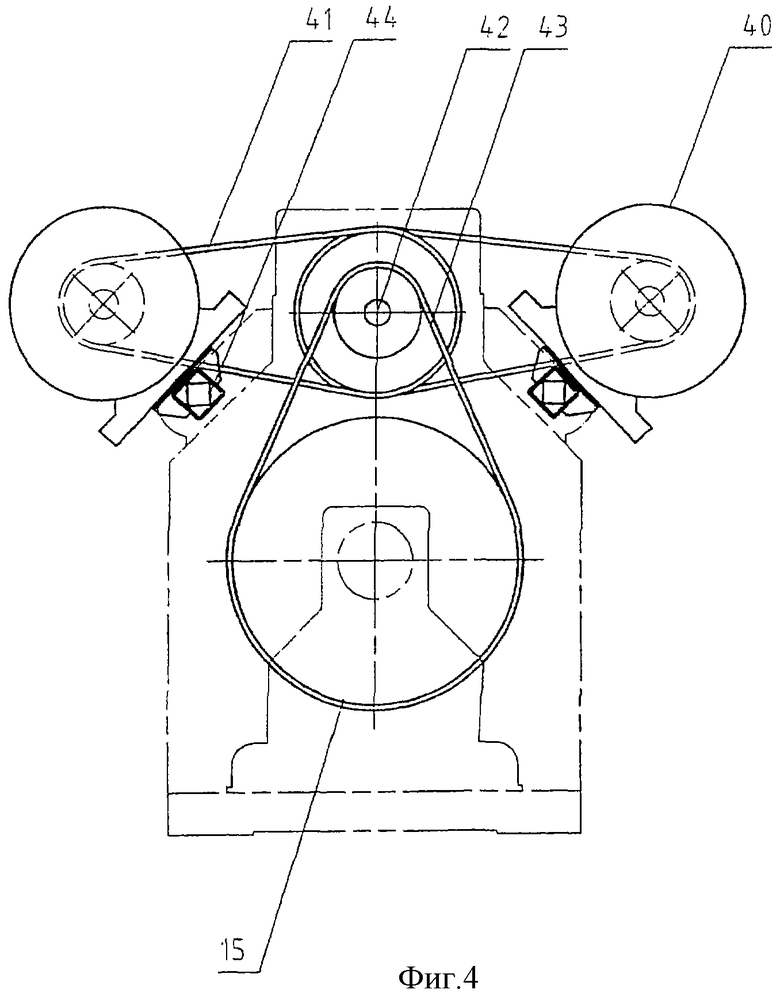

- фиг.4: привод брикетного пресса;

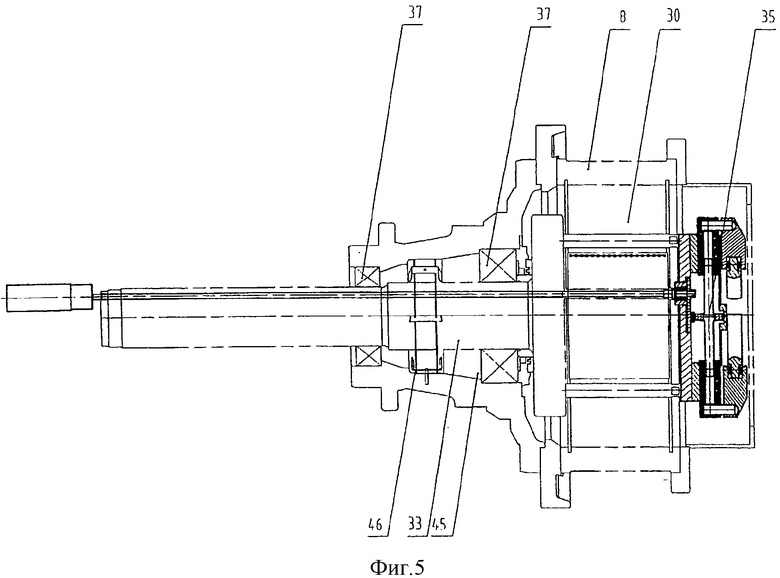

- фиг.5: выполнение главного вала.

В брикетном прессе 1 перерабатываемый материал подают через загрузочную воронку 2 к дозирующему аппарату, который, в свою очередь, направляет дальше заданные количества материала в смеситель 4. В смеситель 4 могут быть введены водяной пар и добавки. Вслед за этим материал определенное время выдерживают в отстойнике 4'. Смешанный и подготовленный таким образом материал поступает затем в канал 5, который направляет его к крышке 6 формы, откуда он попадает через скребковые лопасти 7 внутрь формы (матрицы) 8, где его спрессовывают с помощью прессующих роликов 9 сквозь радиальные отверстия 10 этой формы 8. Гранулы выгружают по каналу 16.

Форма 8 удерживается закрепленным на вращающемся держателе 11 формы кольцом 12 и нажимным кольцом 13. В случае необходимости держатель 11 формы можно вращать вручную путем вставки рычагов в отверстия 14. Обычно привод осуществляют, однако, приводным колесом 15.

Между нажимным кольцом 13 и формой 8 расположены распределенные по периферии формы зажимные сегменты 17, которые проходят в направляющих и выполнены с одной стороны коническими. При этом может быть достаточно уже 3-4 подвижных зажимных сегментов. Направляющие образованы винтами 18 и пакетами пружин, которые проходят через нажимное кольцо 13 и свинчены с зажимными сегментами 17. Усилие на винты 18 оказывают нажимным кольцом 13. Форма 8 имеет защиту от проворачивания.

Зажимные сегменты 17 посредством выполненной плоской контактной поверхности между винтами 18 зажимных сегментов 17 и нажимным кольцом 13 прижимаются при этом к форме 8, которая, тем самым, центрируется и прочно зажимается.

За нажимным кольцом 13 в направлении кольца 12 расположен заполненный текучей средой элемент в виде воздушной подушки 21, которая после или за счет заполнения обеспечивает осевое перемещение нажимного кольца 13. Такой отталкивающий механизм выполнен совершенно симметричным, так что возникает простая конструкция и предотвращаются дисбалансы.

Процесс движения может происходить также в обратном направлении. Преимуществами, возникающими не только у этой формы выполнения изобретения, являются улучшенное санирование, а также быстрая и рентабельная замена формы. Кроме того, сокращается число подвижных элементов.

Смещение прессующих роликов 9 происходит за счет механического устройства в технологической камере 30, которое после снятия крышки становится доступным и может обслуживаться также вручную. Устройство смещения прессующих роликов состоит из закрепленного на главном валу 33 основания 31, на котором посередине шарнирно расположены две пары снабженных ярмом рычагов 32. Противоположные концы рычагов 32 шарнирно закреплены на эксцентриках 34 прессующих роликов 9. Посредством ходового винта 35 рычажные пары могут направленно перемещаться, а потому посредством эксцентриков 34 могут смещаться и прессующие ролики 9. Механизм смещения нагружен незначительно, а возможные большие ходы смещения требуют меньше подстроек эксцентриков 34. Предусмотрена измерительная система для ограничения усилия.

Привод механизма смещения роликов расположен вне технологической камеры и воздействует через главный вал 33 на механизм смещения.

Благодаря выбранному механизму смещения роликов могут быть реализованы большие передаточные отношения, что, в свою очередь, требует лишь небольшой мощности привода, например передаточное отношение 1:20000 и мощность привода около 100 Вт.

Пресс-гранулятор снабжен смазочным устройством, которое не требует больше централизованной системы смазки (электрического мазевого насоса), которое, однако, обходится и без ежедневной ручной смазки, как у современных, смазываемых вручную прессов-грануляторов.

Во-первых, прессующие ролики 9 снабжены стандартными, смазанными на весь срок службы подшипниками. Дополнительная смазка этих подшипников происходит самое раннее при обусловленной износом замене венцов 36 роликов. Во-вторых, подшипники 37 вала-роликодержателя (главного вала 33) снабжены камерой 45 с пластичной смазкой, так что она очень медленно течет через подшипники и обеспечивает длительную периодичность смазки, которой приблизительно соответствует срок службы венцов 36 роликов, так что смазка может быть осуществлена в порядке проведения работ по обслуживанию.

Как вариант пластичная смазка может быть распределена до механизма смещения роликов. Она попадает по расположенной в главном валу 33 трубе в камеру 45 и, при необходимости, в другие места.

Расположенное на главном валу 33 приводное колесо 15 приводится ремнями от двух расположенных параллельно главному валу 33 высокооборотных двигателей 40. Посредством передаточного органа 41 сначала приводится коренной вал 42, а посредством клинового (поликлинового) ремня 43 происходит передача на главный вал 33. Предпочтительно предусмотрено, по меньшей мере, два клиновых ремня 43.

Двигатели 40 выполнены с возможностью юстировки без проскальзывания посредством резиновых пружинящих элементов 49. Эти резиновые пружинящие элементы оказывают демпфирующее действие и колебательно-механически отделяют двигатели от станины пресса-гранулятора. Ремни 41, натягиваемые этими резиновыми пружинящими элементами, сохраняют без подтягивания постоянное усилие натяжения даже при увеличении своей длины.

Этим достигается простой двухступенчатый редуктор, с помощью которого можно устанавливать различные частоты вращения формы. Исходную частоту вращения около 1500 об/мин можно без проблем уменьшить примерно до 200-250 об/мин. За счет простой замены шкивов на коренном валу 42 можно легко изменять частоту вращения и согласовывать ее с данным продуктом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования прочности торфяных брикетов на прессе с охладительными лотками | 1982 |

|

SU1062021A1 |

| СОШКЛЯ !'йг:::::;ш1'^ii:^ ^{ittiTtgL | 1964 |

|

SU165646A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| СТАНОК ДЛЯ ЗАКЛЕИВАНИЯ ПАЧЕК С ПАПИРОСАМИ | 1929 |

|

SU20530A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПАЧЕК ДЛЯ ПАПИРОС И ТАБАКА | 1928 |

|

SU16987A1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149719C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| Двухкольцевой брикетировочный пресс для уплотнения дисперсного растительного материала | 1982 |

|

SU1024305A1 |

| ШВЕЙНАЯ МАШИНА «ЗИГ-ЗАГ» ДЛЯ ДВУХНИТОЧНОГО ЦЕПНОГО СТЕЖКА | 1968 |

|

SU231445A1 |

Изобретение касается брикетного пресса для изготовления кормовых брикетов. Пресс оснащен полой цилиндрической формой и двумя прессующими роликами. Ролики перемещаются по внутренней поверхности формы. На главном валу формы закреплено основание, которое вращается вместе с главным валом. На основании шарнирно расположены две пары рычагов, снабженных хомутом. Противоположные концы рычагов шарнирно закреплены на эксцентриках прессующих роликов. Каждая пара рычагов соединена с соответствующим элементом. Указанные элементы шарнирно сочленены с эксцентриками и установлены с возможностью перемещения по основанию. В результате обеспечивается упрощение конструкции механизма перемещения роликов и облегчение его обслуживания. 8 з.п. ф-лы, 5 ил.

| US 4770621 А, 13.09.1988 | |||

| Пресс-гранулятор | 1985 |

|

SU1291445A1 |

| RU 2064418 С1, 27.07.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНОГО КВАСА | 2015 |

|

RU2591438C1 |

Авторы

Даты

2008-07-20—Публикация

2003-07-21—Подача