Изобретение касается пресса-гранулятора для изготовления гранул согласно ограничительной части пункта 1 формулы изобретения.

Изготовление гранул, называемых также пресслингами или гранулятом, из тонкоизмельченного материала или уплотненного и/или расплавленного материала, является уже известным. Изготовление гранул, или, соответственно, древесных гранул из предпочтительно измельченной биомассы, такой как опилки, пыль или тому подобных материалов также уже достаточно известно и в области регенерации энергии пропагандируется как технология будущего для климатической защиты, особенно в Европе. В качестве сырья, как правило, используется стружечный материал из деревообрабатывающей промышленности, но возможно также использование свежесрубленных насаждений или не пригодных для использования в деревообрабатывающей промышленности видов древесины или отходов. Для рынка древесных гранул, предназначенных для обеспечения малых котельных установок в одноквартирных или многоквартирных домах предпочтительно применение основного материала, не содержащего вредных веществ. Но блочные электростанции или специальные высокотемпературные котельные установки, служащие для выработки тепла и/или получения электрической энергии (комбинированные электростанции) могут также в небольших количествах чисто сжигать содержащий вредные примеси материал (гранулы из древесностружечных МДФ-плит (древесноволокнистых плит средней плотности) с покрытием или лакокрасочным покрытием или без него).

Древесные гранулы обычно изготавливаются в так называемых прессах-грануляторах, в которых предназначенный для спрессовывания материал движущимися и/или активно обкатывающимися роликами, называемыми также пресс-роликами, продавливается сквозь отверстия матрицы. Посредством этих отверстий материал (биомасса) формуется и в виде жгутов выводится из отверстий. Под отверстиями понимаются все отверстия, которые выполнены в матрице предпочтительно по существу цилиндрическими и служат для пропускания и формования материала. Эти отверстия могут при этом также иметь увеличенные входные области (раззенковки), служащие для улучшения процесса прессования, и быть закаленными или снабженными установленными в этих отверстиях закаленными втулками.

Среди матриц различаются плоские и кольцевые матрицы. У кольцевых матриц ролики для прессования вращаются снаружи или внутри, у плоских матриц пресс-ролики обкатываются по кругу (мельничная конструкция) или совершая линейное реверсирующее движение. Изобретение касается предпочтительно плоских матриц последней конструкции, но при необходимости может также применяться у кольцевых матриц.

Нет необходимости подробно останавливаться на возможностях заготовки или рассеивания биомассы, или, соответственно, последующей обработки (измельчения жгутов, охлаждения, складирования, транспортировки) гранул. В этой связи следует сослаться на уровень техники.

В связи с признанным в настоящее время во всем мире глобальным потеплением промышленность вынуждена форсировать изготовление древесных гранул крупными предприятиями. Именно у крупных производственных установок, которые частично следует отнести к специальному или тяжелому машиностроению, применяются большие и тяжелые детали машин.

Традиционные и известные прессы-грануляторы, которые имеют обкатывающиеся по круглой плоской матрице пресс-валки на валах, как правило, оснащены приводом, который посредством полого вала, проходящего сквозь плоскую матрицу приводит в движение эту плоскую матрицу или пресс-валки. Как правило, вращающиеся пресс-валки консольно установлены на полом валу или приводе посредством отходящих от полого вала вставных осей. В решении с центральным приводом, основанном на центральной средней оси плоской матрицы, кроется также ограничение для основной системы, так как вследствие возникающих моментов или, соответственно, максимального целесообразного размера полого вала или центрального вала объем пресса-гранулятора такого рода ограничен. Недостатком является также то, что в случае полого вала или центрального приводного вала заполняется конструктивное пространство в пределах внутреннего диаметра матрицы с отверстиями, и наряду с обеспечением необходимой опоры для матрицы, приходится также перемещать объемный полый вал с соответствующей жесткостью и совокупной массой. Очевидно, что такое выполнение пресса-гранулятора с предусмотренным для матрицы центральным полым валом или приводной осью, ограничивается внутренним диаметром кольцевой матрицы, равным примерно одному метру.

Задача изобретения заключается в том, чтобы создать пресс-гранулятор, служащий для изготовления гранул, который независимо от прочностных свойств, может обеспечивать опору для плоской кольцевой и при необходимости сегментированной матрицы в достаточной степени, предотвращая прогиб. Одновременно должен быть создан пресс-гранулятор, в котором приводимая в движение матрица, снабженная опорным устройством, имеет минимальное количество деталей или, соответственно, минимальную массу и проходит по меньшей мере через два прессующих устройства, состоящих из стойки пресса с по меньшей мере одним роликом. Альтернативно должен быть создан пресс-гранулятор, в котором по меньшей мере один предназначенный для перемещения ролик проходит по меньшей мере через две стойки пресса.

Решение этой задачи в отношении пресса-гранулятора заключается в том, что матрица и/или ролики установлены с возможностью перемещения по меньшей мере в двух стойках пресса, и матрица соединена с возможностью взаимодействия с двумя коаксиально расположенными несущими кольцами для образования кольцевого пространства и/или с несущей плитой с проемами, служащими для пропускания гранул в направлении прессования.

В одном из расширенных вариантов постановки задачи должны обеспечиваться такие преимущества, как

- простота доступа к основным деталям машины,

- возможность быстрой замены основных деталей или модулей машины,

- простая конструкция, предпочтительно модульная, обеспечивающая простоту серийного изготовления и складирования,

- оптимальная эксплуатация с варьируемой производительностью,

- дублирование важных деталей машины при одновременной возможности ремонта деталей машины во время ограниченной аварийной эксплуатации,

- улучшенный силовой поток между матрицей и приводом.

Благоприятным образом теперь в прессе-грануляторе, предпочтительно снабженном круглой плоской матрицей большого объема, движутся только основные массы матрицы и соответствующего опорного устройства, которое предпочтительно в целом имеет минимальную величину движущейся массы. Благодаря стационарным, но вращающимся роликам возможно даже оптимальное дозирование для каждого ролика, при этом материал наносится на матрицу непосредственно перед каждым роликом. Несущее или, соответственно, опорное устройство матрицы состоит при этом по меньшей мере из двух коаксиальных несущих колец и/или несущей плиты, которые предпочтительно по возможности создают опору для матрицы по поверхности. Благодаря такой эффективной опоре возможно применение очень тонких матриц. Особенно предпочтительными являются сегментированные матрицы, установленные на несущих кольцах или несущей плите, которые, в частности, предпочтительно по своим размерам меньше, чем расстояния между отдельными стойками пресса, так что возможна непосредственная замена матричных сегментов без больших работ по демонтажу рамы пресса. В принципе, открытые или составные рамы пресса могут без затруднений сниматься с матрицы, при этом предпочтительно опоры под матрицей продолжают оставаться на месте, и во время аварийной эксплуатации или сокращенной эксплуатации продолжают выполнять свою функцию.

Другое преимущество заключается в том, что благодаря очень прямому потоку приводных моментов матрицы с минимальным количеством промежуточных элементов привод может осуществляться максимально непосредственным образом, так как благодаря подвижной установке матрицы в стойках пресса и обеспечиваемому тем самым расширению внутреннего диаметра теперь возможно изготовление и управление матрицей большого диаметра, и вместе с тем остается достаточно места между отдельными стойками пресса, чтобы разместить привод с шестерней непосредственно между ними.

Ниже описывается также предпочтительное исполнение и простая конструкция пресса-гранулятора, причем в этом прессе-грануляторе установлено по меньшей мере одно прессующее устройство, состоящее по меньшей мере из одного ролика и/или матрицы внутри стойки пресса, при этом в качестве стойки пресса предусмотрена по меньшей мере одна C-образная рама и/или по меньшей мере одна рама оконного типа. Таким образом, отдельные стойки пресса могут извлекаться из пресса-гранулятора, и во время их ремонта эксплуатация может продолжаться с оставшимися стойками пресса или, соответственно, прессующими устройствами. Не описанное подробно нанесение биомассы на матрицу для этого в случае необходимости соответственно изменяется, так что количество лежащей на матрице биомассы перед каждым роликом продолжает оставаться в пределах, допустимых для эксплуатации. Например, может быть предусмотрено насыпающее устройство, которое подает биомассу отдельно к каждому ролику или, соответственно, стойке пресса, которое при необходимости дополнительно смонтировано на стойке пресса и соответственно одновременно монтируется или демонтируется при монтаже или демонтаже. В частности, для этого описанного не во всех вариантах и подробностях расположения исполнительных элементов (чаще всего гидравлических систем из поршня и цилиндра) справедливо то, что они могут быть установлены в стойке пресса во множестве возможных мест, что в целом зависит от конструкции пресса-гранулятора. Предпочтительно матрица в стойке пресса установлена посредством опор на стойке пресса с возможностью перемещения, а ролики установлены стационарно, но с возможностью возвратно-поступательного перемещения относительно матрицы. Очевидно, что установочные приспособления могли бы служить не только для перестановки, но и при соответствующем расчете также передавать усилия, необходимые для продавливания биомассы через матрицу. Предпочтительно опора матрицы в этом смысле также может быть установлена с возможностью перемещения. Предпочтительно у крупного пресса-гранулятора с внутренним диаметром матрицы более чем 750 мм, особенно предпочтительно более чем 1000 мм, снабженным тремя, предпочтительно более чем пятью, особенно предпочтительно более чем семью пресс-валками, имеется по меньшей мере два или более приводов. По меньшей мере одна опора матрицы может быть также расположена вне стойки пресса, чтобы, в частности, при небольшом количестве стоек пресса обеспечивать достаточную опору для матрицы. Предпочтительно в качестве прессующего устройства может быть предусмотрена цельная или составная стойка пресса. Особенно предпочтительно, если составная стойка пресса образована по меньшей мере одной поперечиной и двумя стыковыми накладками, работающими на растяжение. Вторая поперечина может быть либо независимой, либо быть заменена по меньшей мере одним валком или, соответственно, установленной в опорах осью валка. Предпочтительным в этой связи у составных стоек пресса является то, что они соединены быстро фиксируемыми и разъединяемыми соединениями, особенно предпочтительно болтами, чтобы быстро и просто извлекать из пресса-гранулятора и устанавливать в него по меньшей мере части стойки пресса. Предпочтительно для этого на стойке пресса предусмотрена по меньшей мере одна поверхность для захвата вилами вилочного погрузчика или для кранового крюка. Прессующие устройства предпочтительно равномерно расположены вдоль матрицы 4. По меньшей мере на одном прессующем устройстве могут быть расположены комплектующие, такие как по меньшей мере насыпное устройство, направляющая для насыпания и/или боковая стенка.

Предпочтительным образом теперь в соответствии с идеей изобретения возможно модульное конструирование прессов-грануляторов. Благодаря этому, например, во время продолжительного производственного периода возможно согласование производственной мощности путем варьирования стоек пресса в зависимости от потребности, так что можно простым способом избежать избыточных или недостаточных мощностей производства гранул. Также при соответствующем расчете можно предложить пресс-гранулятор, обладающий возможностью простого последующего дооснащения, тому заказчику, который, например, сначала купит пресс-гранулятор, оснащенный пятью прессующими устройствами, который впоследствии может дооснащаться другими прессующими устройствами или, соответственно, стойками пресса.

Другим предпочтительным результатом изобретения является возможность упрощенного расчета при проектировании и конструировании множества частей, при этом благодаря множеству одинаковых частей (рама пресса, работающие на растяжение стыковые накладки, поперечины, подшипники качения, приводы, несущие кольца, несущий стол) серийное изготовление, а также складирование запчастей значительно упрощается и может осуществляться с оптимальными затратами. Особенно предпочтительно, если у модульного пресса-гранулятора, включающего в себя несколько прессующих устройств или, соответственно, стоек пресса, имеются средства для установки привода, так чтобы при расширении мощности пресса-гранулятора также мог монтироваться или демонтироваться один привод на каждое прессующее устройство, или один привод на каждые два прессующих устройства и т.д.

Благодаря установочным приспособлениям в прессовых устройствах или, соответственно, стойках пресса ролики и/или матрица могут осуществлять ход. Если ролики снабжены, например, установочными приспособлениями для одного хода, то технологически очень просто в случае неисправности в одной из стоек пресса переместить этот ролик в положение покоя и удерживать его в этом положении. Производство может при этом продолжаться, при необходимости с остановленным или блокированным насыпным устройством, отвечающим за этот ролик. Это предпочтительно, в частности, тогда, когда предстоит запланированный цикл технического обслуживания или производственный цикл в ближайшем будущем заканчивается, и уже по этим причинам необходима приостановка производства. Также при режиме работы 24/7 возможно, чтобы производство могло продолжаться в вечернюю или ночную смену в несколько сокращенном объеме, пока соответствующая команда, выполняющая техническое обслуживание или ремонт, утром следующего дня не приступит к своим обязанностям.

Но проблематичным чаще всего является то, что для такого рода модульного пресса-гранулятора не предусмотрена надлежащая регулируемая приводная система, которая может увеличиваться или сокращаться вместе с прессом-гранулятором. Отдельные приводы должны были бы, например, заменяться на каждой 2 или 3 стойке пресса, для приведения их в соответствие с производительностью. В частности, зубчатые передачи тоже не могут произвольным образом адаптироваться к различным приводам. Групповые приводы на одном большом зубчатом венце приводят к увеличению трудоемкости техники управления и регулирования, так как, например, один привод должен работать с управлением посредством частоты вращения, а другие приводы с управлением посредством крутящего момента. Недостатком также является, когда установленные или выполненные на больших несущих кольцах, матрицах или аналогичных опорных элементах зубчатые зацепления, служащие для восприятия моментов приводов, повреждаются и требуют ремонта. При этом необходимо заменять или обновлять все крепление матрицы.

Один из расширенных вариантов задачи заключается, таким образом, в том, чтобы усовершенствовать описанный выше пресс-гранулятор, снабженный подвижной матрицей, так, чтобы в сочетании с модульной конструкцией рамы мог также применяться надлежащий, предпочтительно адаптируемый к необходимой производительности привод. В одном из расширенных вариантов должна обеспечиваться возможность модульной замены привода посредством надлежащих сменных сегментов, так чтобы повреждения привода, в частности, носителей мощности, могли устраняться путем быстрой и простой замены. Для этого было бы целесообразно, для осуществления движения матрицы предусмотреть привод, являющийся непосредственным приводом, включающим в себя ротор и по меньшей мере один статор, при этом ротор установлен по меньшей мере на одном полом валу, несущем кольце, несущей плите и/или на самой матрице. При этом теперь было бы возможно различным образом настраивать привод на различное количество стоек пресса и/или расположение роликов, и возможно модульное расширение и/или уменьшение привода и реагирование на внезапные простои или блокировки производства, в частности, движущегося стола матрицы, без повреждений. Кроме того, привод может адаптироваться по своим необходимым свойствам к производственным обстоятельствам, будь то частичное включение/отключение или монтаж/демонтаж приводимых в движение компонентов.

Предпочтительной была бы также возможность избегать для привода больших редукторов или передаточных устройств с соответствующей нагрузкой, а также трудоемкостью технического обслуживания. Путем сокращения до минимума посторонних шумов легче также распознавать проблемы во время продавливания по испускаемому шуму.

При предпочтительном применении носителей мощности, одинаковых по форме, конструкции и/или потребляемой мощности, предоставляется возможность улучшения монтажа, складирования и ремонта. В частности, для одного конструктивного ряда прессов можно предложить различные концепции мощности (потребляемая мощность двигателей в киловаттах), которые также легко и просто могут быть изменены впоследствии. Например, носители мощности могут иметь такую конструкцию, чтобы по периметру статора могло быть расположено, например, четное кратное этих носителей мощности.

Если в одном из примеров осуществления в статоре непосредственного привода 64 могли бы монтироваться 64 носителя мощности по 10 кВт каждый, можно было бы предложить ряд прессов, обладающих, например, мощностью двигателя, равной 640, 320, 160, 80 кВт, так что заказчик может заказать небольшой пресс-гранулятор на 160 кВт, а позднее без затруднений дооснастить его, купив другие носители мощности на 320 кВт или 640 кВт, например, в случае продавливания более неподатливого материала или дооснащения других стоек пресса. В этой связи возможно также облегчение ремонта, потому что при неисправностях или дефектах в приводе пресса-гранулятора больше нет необходимости заменять весь двигатель, а только лишь в случае дефекта носителя мощности этот носитель мощности извлекается и заменяется новым носителем мощности. Под носителями мощности изобретение подразумевает в этой связи, например, обмотку катушки привода для закрепленных на роторе постоянных магнитов. В частности, при этом предпочтительно, чтобы двигатель не представлял собой один узел, а состоял из множества узлов, которые могут соответственно заменяться или монтироваться поочередно. Это, в частности, выгодно в случае узкого конструктивного пространства. Но в другом смысле, благодаря этому также оптимизируется складирование одинаковых конструктивных элементов (носителей мощности) и возможности ремонта. В частности, предусмотрено, что носители мощности смонтированы на предварительно изготовленных сегментах, например, четырех элементах по 45°, образующих статор, и эти четыре сегмента поочередно монтируются в пресс-гранулятор. В случае ротора с радиально расположенными постоянными магнитами возможно, например, размещение в прессе-грануляторе полого вала (также частей полого вала) до или после монтажа носителей мощности, что предпочтительно также в соответствии с ходом строительства пресса-гранулятора. Конечно, возможен также параллельный монтаж, например, двух сегментов или нескольких носителей мощности, а потом установка полого вала и затем последующий монтаж остальных элементов. Предпочтительно полый вал сначала устанавливается в прессе-грануляторе грубо, потом монтируются остальные носители мощности, и затем выполняется выравнивание вала или, соответственно, ротора относительно частично или полностью смонтированного статора. Затем монтируются сегменты статора или, соответственно, отдельные носители мощности. Если это не произошло уже во время монтажа, монтируется полый вал или опорная конструкция предназначенных для приведения в движение элементов, и выполняется выравнивание внутренней конструкции двигателя, то есть ротора относительно статора.

Преимущества непосредственного привода:

Благодаря близкой установке непосредственного привода, предпочтительно непосредственно вблизи матрицы или предназначенной для передвижения опорной конструкции, возможна передача различных нагрузок в приводной линии на выходной стороне без повреждений системы, при этом одновременно может значительно повышаться общая приводной линии и/или сокращаться до минимума конструктивная длина трансмиссии. Необходимое конструктивное пространство пресса-гранулятора, снабженного непосредственным приводом, может быть существенно оптимизировано и уменьшено, и возможно осуществление простых мер для подавления шума, создаваемого по существу приводной линией, путем герметизации. Пресс-гранулятор может выполняться с меньшей конструктивной высотой, что, в частности, обеспечивает преимущества для снабжения пресса-гранулятора биомассой и отвода гранул.

Также в случае предпочтительно предусмотренного непосредственного привода, в частности, внутри необходимых и придающих жесткость несущих структур пресса-гранулятора, получается существенно более жесткая приводная система и одновременно сокращение скручивания вала или, соответственно, приводной линии. Если привод полого вала, являющегося главным приводным валом, осуществляется двигателями, находящимися далеко снаружи, скручивание полого вала негативным образом сказывается на всей приводной системе. Чем длиннее расстояние между двигателем и плоскостью матрицы или, соответственно, плоскостью роликов, тем мягче становится приводная система, и возникают явления неустойчивости регулирования, так как приводимый в движение полый вал действует подобно пружине кручения.

Обеспечивается также улучшенное качество техники управления и регулирования всей системы пресса-гранулятора. Благодаря высокой жесткости приводной системы и точно задаваемому регулированию моментов и углового положения привода возможно непосредственное определение технологических параметров по окружной скорости и вместе с тем пропускной способности в час. Пресс, благодаря непосредственному приводу, не содержит никаких дополнительных механических передаточных звеньев (например, ступеней передач), и возникает меньше колебаний и шумов. Потери трения, скручивание, зазор боковой поверхности зубьев и пр. исключены. Но двигатели на постоянных магнитах, в частности, при высокой приводной мощности, имеют все еще достаточно высокий уровень шума. Однако благодаря усовершенствованиям, обеспечивающим компактную и легко герметизируемую конструкции, сократить эмиссию шума просто, а также значительно улучшается общий коэффициент полезного действия пресса, так как существенно меньше неиспользуемых усилий возникает при скручивании или восприятии момента в опорах при консольной установке двигателя. Кроме того, герметизация такого рода исполнения с целью подавления шумов более проста. Предпочтительную установку непосредственного привода следовало бы предусмотреть между плоскостью матрицы и по меньшей мере одной другой, по существу параллельной, находящейся на расстоянии ограничительной плоскостью, причем расстояние между плоскостью матрицы и ограничительной плоскостью составляет +/-500 мм по оси матрицы. При альтернативном принципе расчета области направления усилий могут быть по существу расположены в некоторой передаточной области, при этом надлежащая передаточная область находится между плоскостью матрицы и по меньшей мере одной ограничительной плоскостью, причем ограничительные плоскости расположены с углом ограничения, равным от 0 до 30°, относительно плоскости матрицы, и имеет одну общую точку S пересечения на оси матрицы. Особенно предпочтительным является при этом угол ограничения, равный от 0 до 25°, в частности, от 0 до 20°.

Как уже упоминалось, в прессе-грануляторе матрица и/или по меньшей мере один ролик по меньшей мере в одной стойке может обладать возможностью перемещения посредством привода. Предпочтительно статор по меньшей мере частично соединен с возможностью взаимодействия со стойкой пресса. Непосредственный привод предпочтительно представляет собой двигатель на постоянных магнитах, снабженный установленными на роторе постоянными магнитами. Другие непосредственные приводы, осуществляющие непосредственный привод вала, могут представлять собой также другие или более новые непосредственные приводы, при этом в качестве вала здесь рассматривается предпочтительно полый вал или эквивалентная опорная конструкция для осуществления привода/создания опоры по меньшей мере для двух роликов и/или матрицы. Предпочтительно статор привода выполнен в сегментированном варианте осуществления, причем предусмотрена комбинация по меньшей мере двух электротехнически отдельно управляемых носителей мощности. В случае нескольких носителей мощности они могут устанавливаться по отдельности или группами. Также в случае сегментированного статора по меньшей мере один носитель мощности может быть расположен по меньшей мере на одной стойке. Кроме того, предпочтительно, чтобы ротор привода был выполнен цельно с матрицей и/или несущей плитой и/или опорной конструкцией системы роликов или матрицы. Непосредственный привод предпочтительно расположен в своей, в частности, в центральной (геометрический центр) плоскости, перпендикулярно к оси матрицы, причем эта плоскость проведена по меньшей мере через один ролик, через ось роликов, через матрицу предусмотренной для этого опорной конструкции и/или через полый вал. Тем самым одновременно обеспечивается, что ненужные скручивающие моменты, действующие на более длинную опорную конструкцию или полый вал, предотвращаются, во избежание напряжений кручения. По меньшей мере статор привода должен состоять по меньшей мере из двух носителей мощности, эти носители мощности должны быть выполнены в виде самостоятельных и сменных конструктивных узлов, и эти носители мощности должны быть по отдельности или на отдельных участках соединены с возможностью взаимодействия с блоком управления посредством проводов электроснабжения.

Принимая во внимание это множество возможностей, на основании указанных возможностей могут быть также предложены способы, в частности, эксплуатации пресса-гранулятора.

Другие предпочтительные меры и варианты осуществления предмета изобретения содержатся в зависимых пунктах формулы изобретения и последующем описании с помощью чертежа.

Показано:

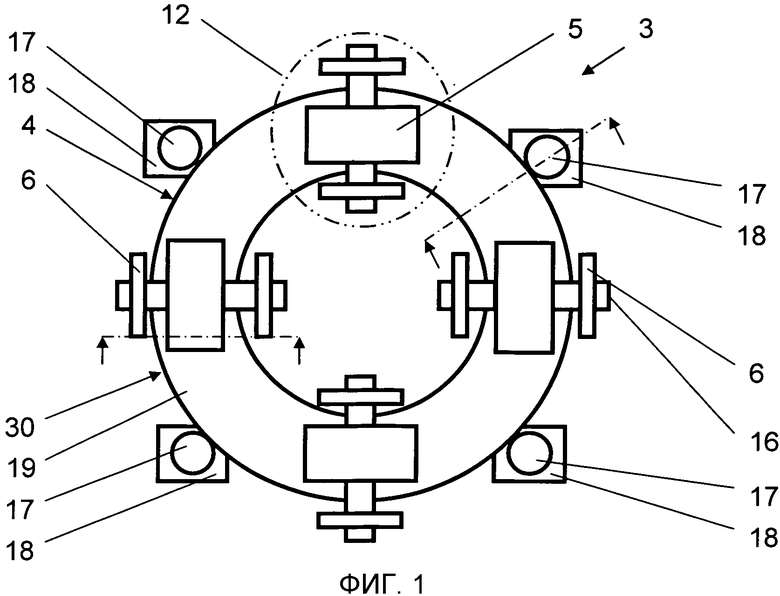

фиг.1: вид сверху круглой плоской матрицы и нескольких обкатывающихся на ней роликов, установленными в четырех прессующих устройствах или, соответственно, стойках пресса, при этом плоская матрица подвижно установлена в стойках пресса и вращается вокруг своей оси,

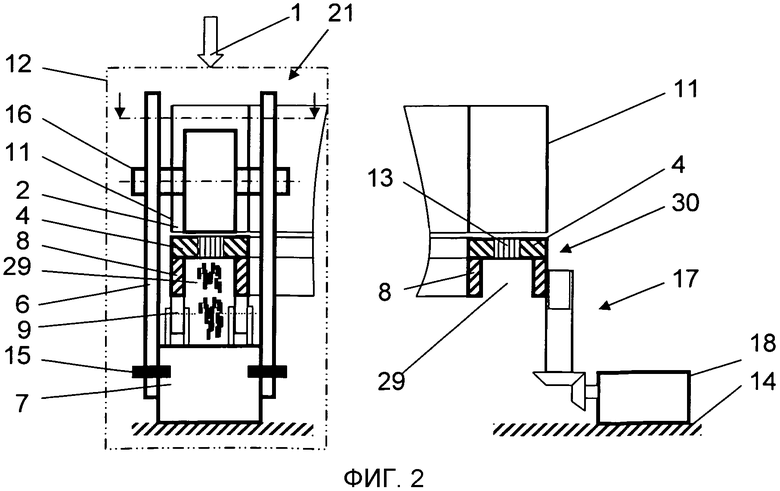

фиг.2: два вида сбоку в сечении в соответствии с линиями сечения, указанными на фиг.1, стойки пресса (слева) и привода (справа) матрицы,

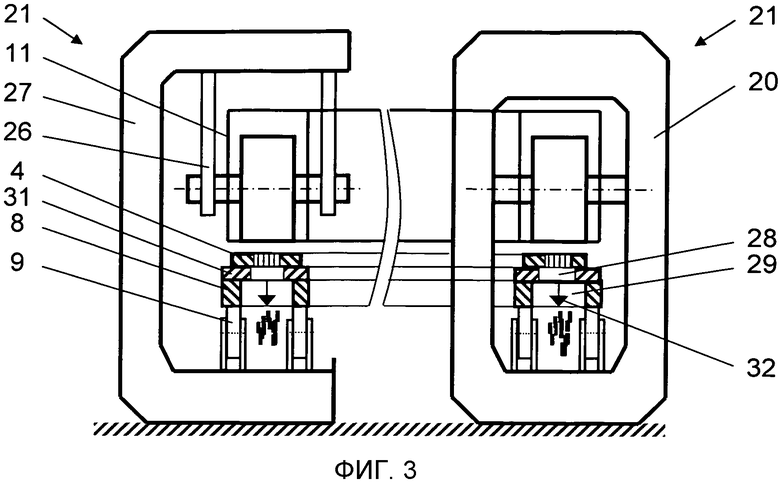

фиг.3: сопоставление двух разных стоек пресса, снабженных C-образной рамой (слева) и цельной рамой оконного типа (справа),

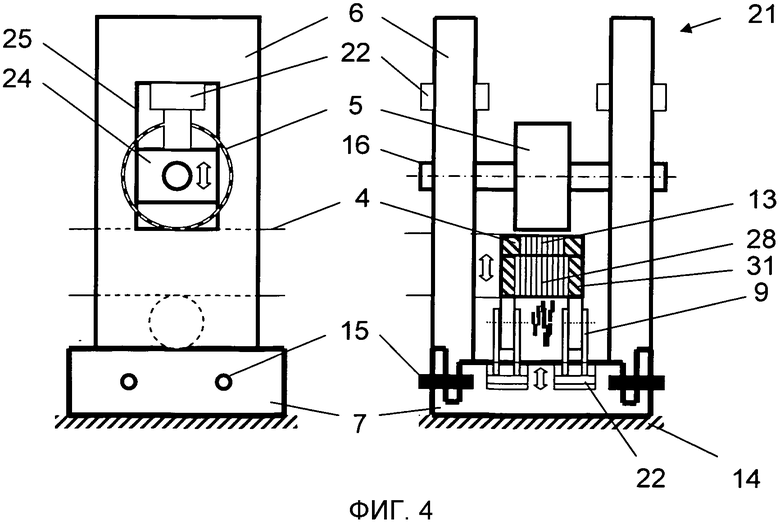

фиг.4: два вида сбоку составной стойки пресса или, соответственно, разборной стойки пресса с выделенным изображением возможных установочных приспособлений, служащих для перестановки положения матрицы и/или роликов друг относительно друга,

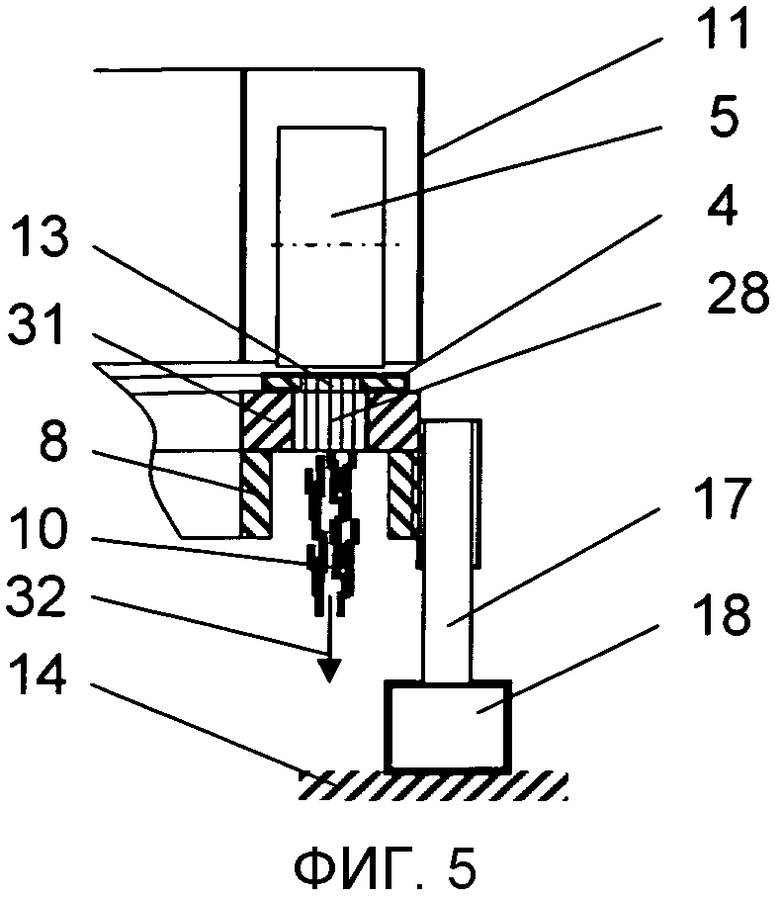

фиг.5: составная конструкция подвижного несущего устройства матрицы, состоящего из несущего стола и двух коаксиальных несущих колец с приведенным в качестве примера приводом,

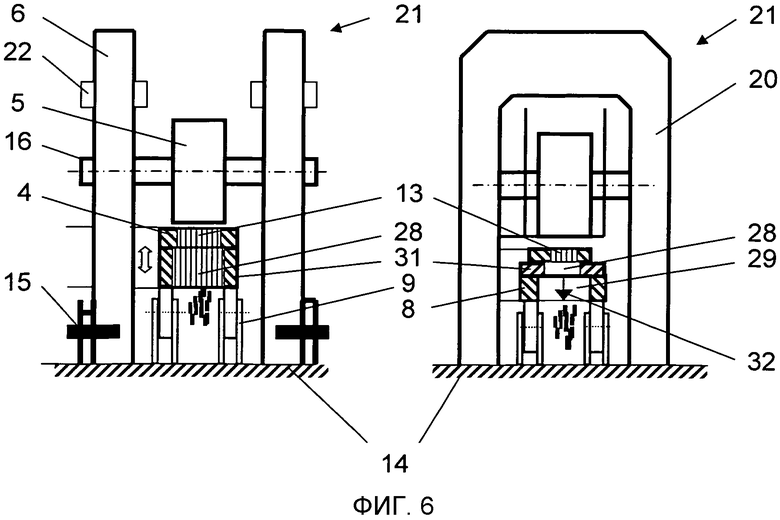

фиг.6: приведенный в качестве примера вариант осуществления пресса-гранулятора, привязанного к фундаменту,

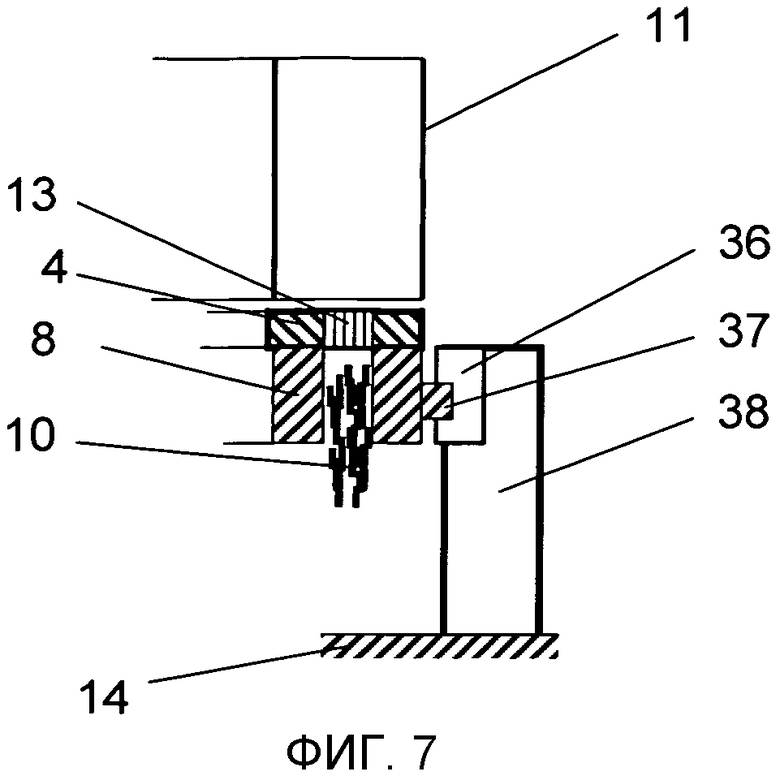

фиг.7: один из возможных вариантов осуществления исполнения ротора или, соответственно, расположения статора на самостоятельном держателе статора,

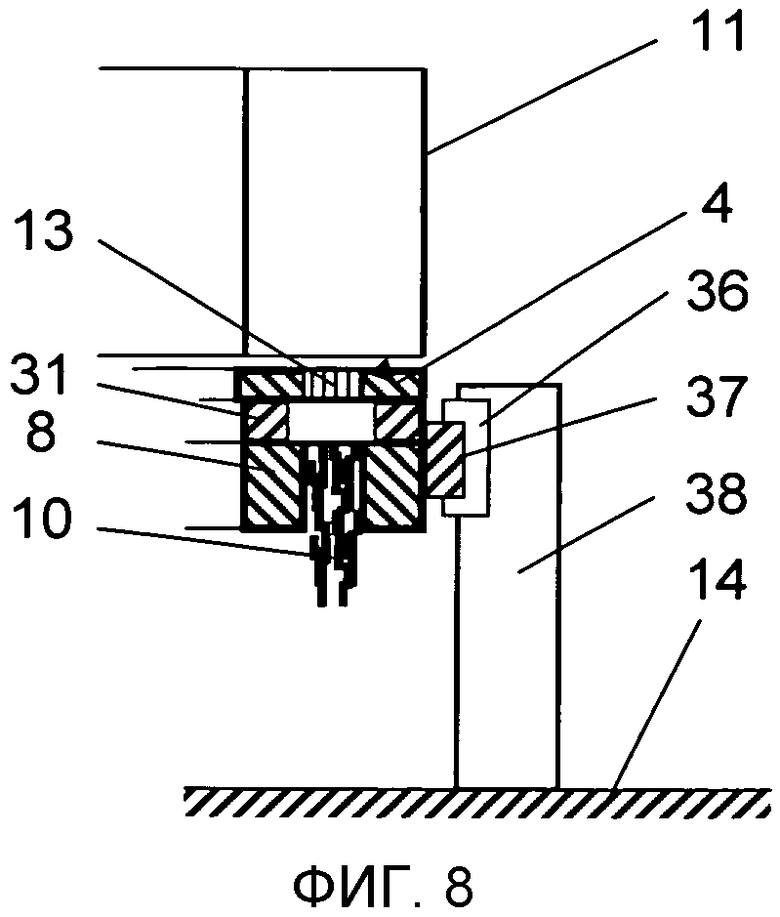

фиг.8: другой вариант привода, включающий в себя расширенное соединение ротора не только с опорной конструкцией (опорные кольца), но и с удерживающей матрицу несущей плитой с целью наиболее непосредственной возможной передачи приводного усилия на матрицу, причем эта сменная матрица не является частью ротора,

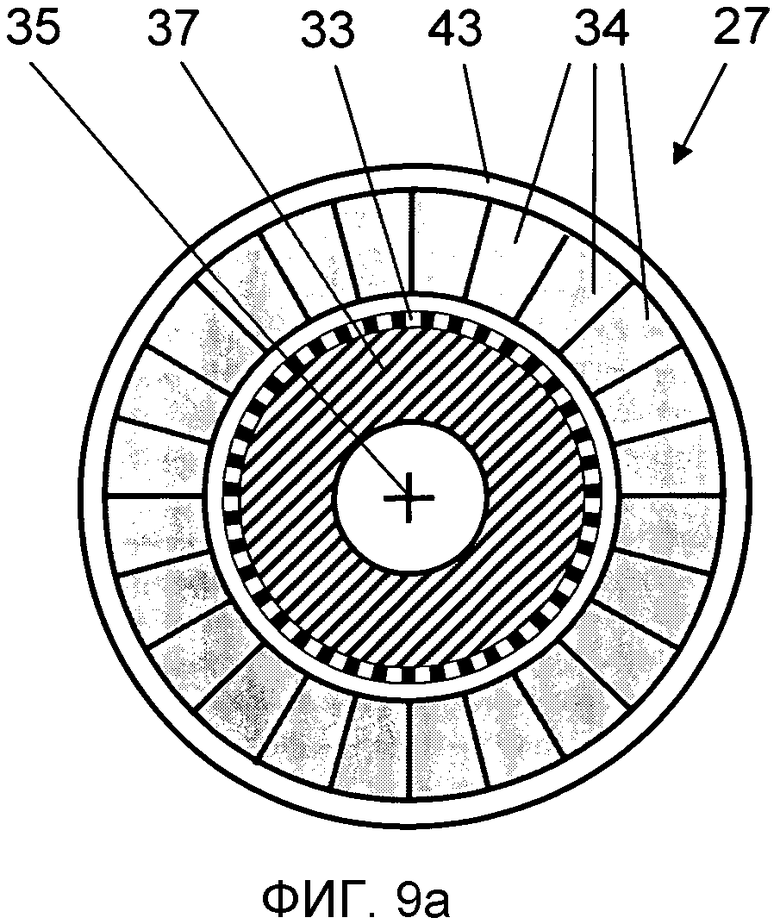

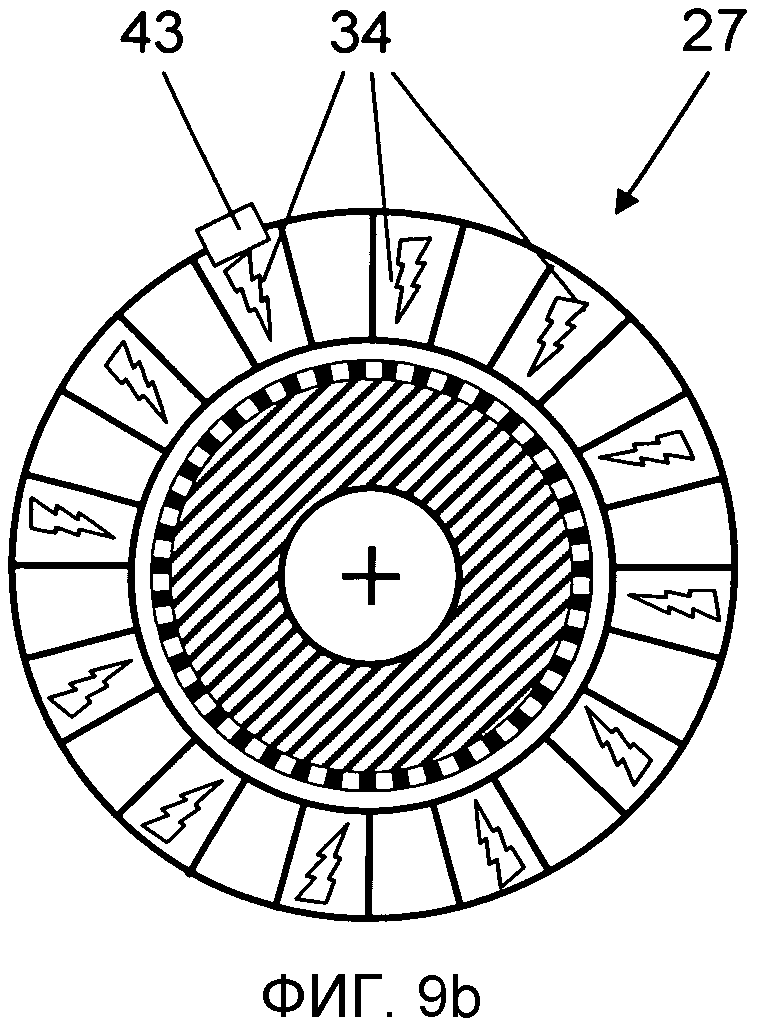

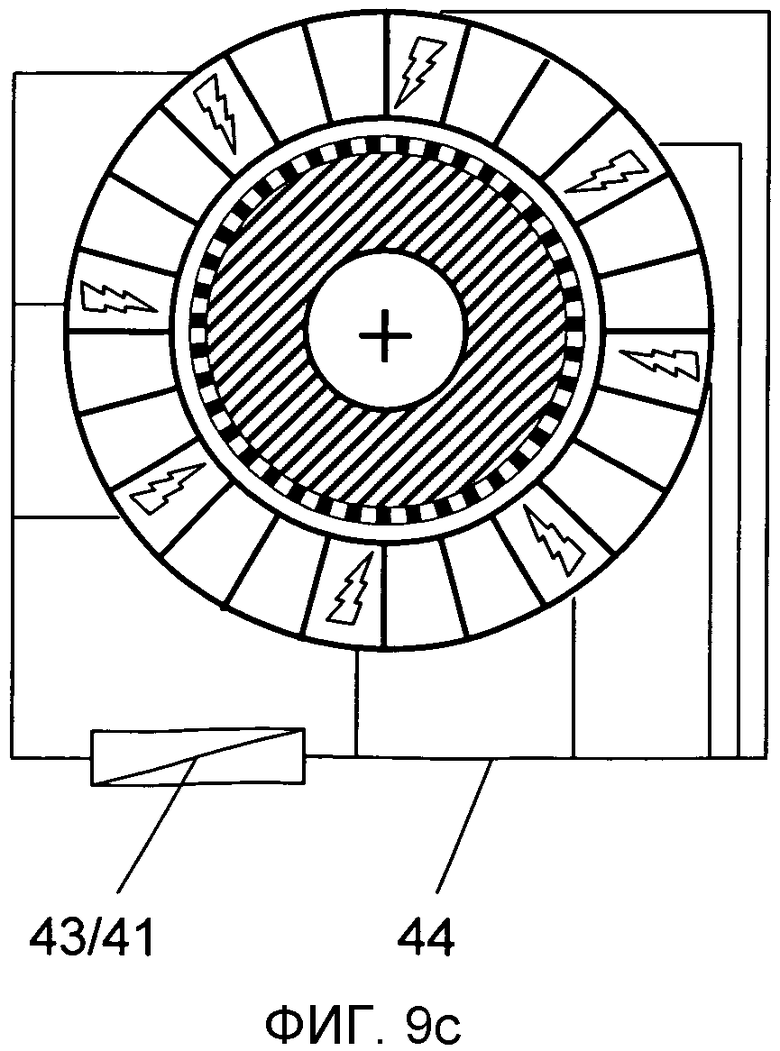

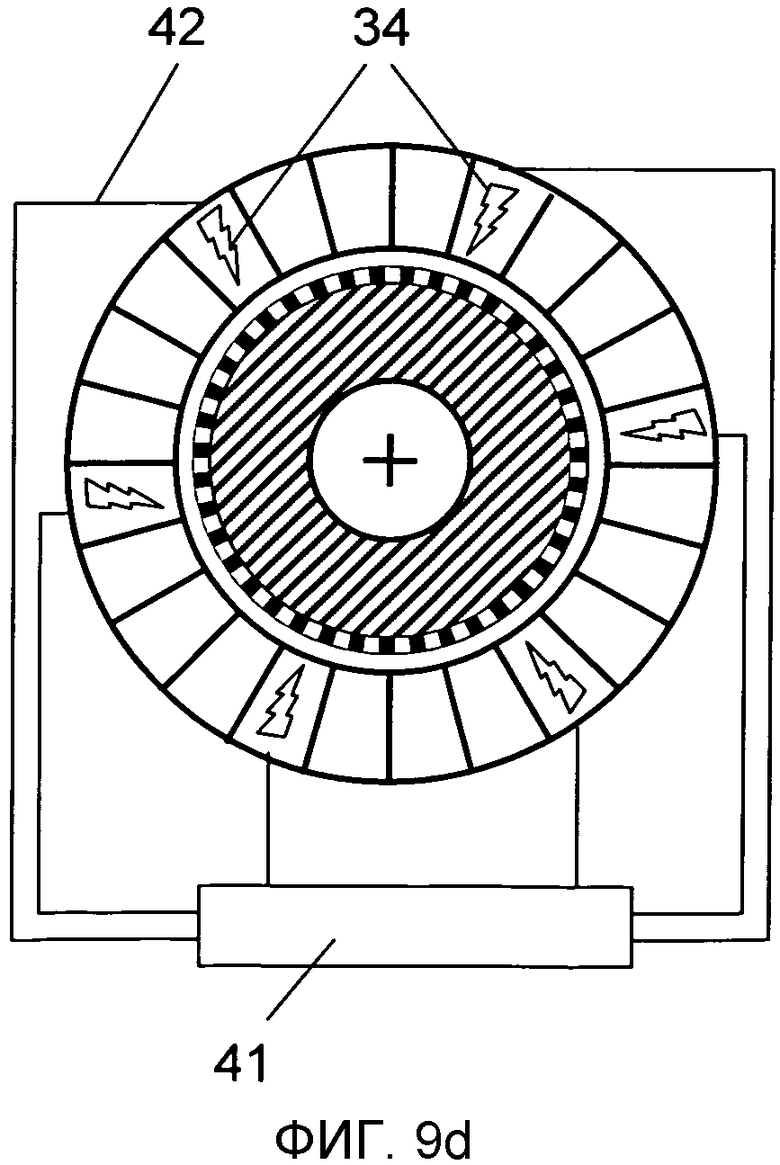

фиг.9: четыре схематичных вида сечений непосредственного привода, состоящего из статора и ротора на полом валу, с различным количеством носителей мощности,

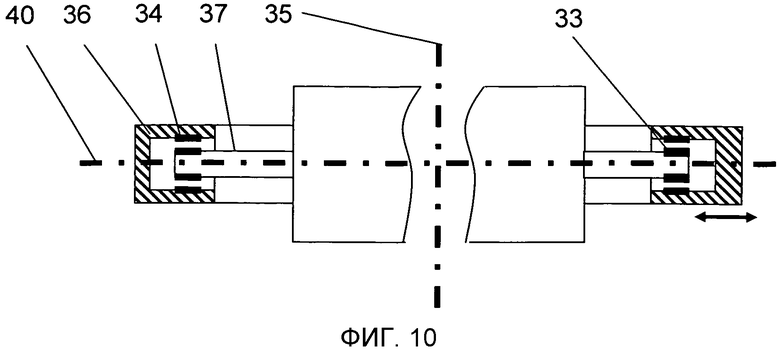

фиг.10: возможное изображение непосредственного привода, включающего в себя носитель мощности, охватывающий постоянные магниты, установленные на роторе,

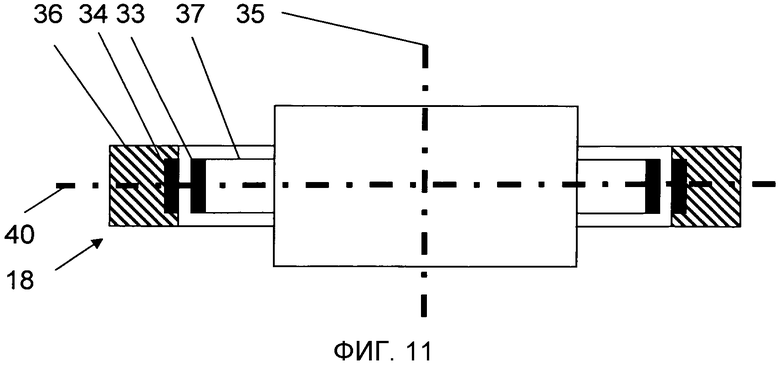

фиг.11: другая возможная альтернатива непосредственного привода, включающая в себя постоянные магниты, находящиеся радиально снаружи, с целью упрощения демонтажа и монтажа,

фиг.12: одно из особенно предпочтительных расположений двух непосредственных приводов, предназначенное для взаимной компенсации магнитных сил.

На фиг.1 изображен пресс-гранулятор 3, снабженный четырьмя прессующими устройствами 12, в одном из предпочтительных вариантов осуществления. Но предпочтительно, частично в зависимости от внутреннего или, соответственно, наружного диаметра матрицы, в прессе-грануляторе 3 может быть расположено множество прессующих устройств 12. При этом прессующее устройство 12 состоит по меньшей мере из одной стойки 21 пресса в цельном или составном варианте осуществления и подвижно установленного в ней ролика 5, причем этот ролик 5 совершает свое движение в направлении обкатываемой поверхности 19 или противоположном направлении. Матрица 4 подвижно установлена в прессующих устройствах 12 и проходит через них с целью продавливания биомассы 1 в отверстия 13 посредством роликов 5. Привод матрицы 5 или, соответственно, несущего устройства матрицы 5 осуществляется с помощью средства, служащего для передачи крутящего момента, и с помощью по меньшей мере одного привода 18. Предпочтительно между приводом 18 матрицей 4 расположена передача 17. В случае плоской круглой матрицы при этом возникает круговое движение вокруг оси матрицы 4, причем поочередно она проходит через прессующие устройства 12 или, соответственно, стойки 21 пресса, снабженные роликами 5. Приведенная в качестве примера передача 17 состоит из приводной шестерни привода 18 и зубчатого зацепления 30, которое расположено с наружной стороны матрицы 4 или, соответственно, несущего устройства, состоящего по меньшей мере из двух коаксиально установленных опорных колец 8 и/или несущей плиты 31. Зубчатое зацепление может быть также предусмотрено на внутреннем диаметре этих элементов.

На фиг.2 виден фундамент 14 пресса-гранулятора 3, причем на схематичном изображении сечения слева находится стойка 21 пресса, снабженная составной рамой пресса, которая состоит по меньшей мере из одной нижней поперечины 7 и двух стыковых накладок 6, работающих на растяжение, причем установленная в этих стыковых накладках 6 ось 16 ролика 5 с помощью соответствующих деталей машины, или, соответственно, опор 24 и установочных приспособлений 22, зафиксирована подвижно (фиг.4). Во время обкатывания по обкатываемой поверхности 19 матрицы 4 биомасса 1 продавливается через отверстия 13 с получением гранул 10. Загрузка биомассы 1 между боковыми стенками 11 пресса-гранулятора 3 изображена только схематично. Предпочтительно к каждому ролику непосредственно перед этим или после этого подается биомасса 1 посредством устройства подачи. Приводная в этом примере матрица 4 посредством опор 9 оперта на нижнюю поперечину 7, и таким образом эффективно и равномерно замыкает имеющийся поток нагрузки внутри прессующего устройства 12, или, соответственно, стойки 21 пресса или, соответственно, рамы 20, 27 пресса. Наряду с собственным весом роликов 5, могут быть предусмотрены установочные приспособления 22, которые, наряду с необходимой при известных условиях регулировкой расстояния между роликом 5 и матрицей 4, могут также служить для при необходимости усиленной передачи усилий на продавливаемый материал, или, соответственно, биомассу 1. В одном из возможных вариантов разборной стойки 21 пресса прессующее устройство 12 может включать в себя собственную верхнюю поперечину (не изображена). В одном из предпочтительных примеров осуществления составные стойки 21 пресса снабжены фиксаторами или, соответственно, болтами 15, благодаря которым они могут быстро разбираться. При этом целесообразно, если у деталей стойки 21 пресса имеются поверхности для захвата, с помощью которых подъемное устройство, например, крановый крюк и/или по меньшей мере вилы вилочного погрузчика, соединяется с возможностью взаимодействия с деталью стойки 21 пресса и может просто извлекать из пресса-гранулятора 3 или же вводить в него по меньшей мере эту деталь. Например, если отсоединяются болты 15 на нижней поперечине 7 стойки 7 пресса, две работающие на растяжение стыковые накладки 6 с роликом 5 и его осью 16 без затруднений могут выниматься из пресса-гранулятора 3 вверх. Особенно предпочтителен этот способ потому, что нижняя поперечина 7 может продолжать оставаться на фундаменте 14, а опоры 9 могут продолжать опирать матрицу 4 во время возобновившейся эксплуатации пресса-гранулятора 3. Особенно предпочтительным этот вариант является при наличии дополнительной или, в случае установки или извлечения одного из сегментов составной стойки 21 пресса, вставной или уже имеющейся верхней поперечины. Заметим, что при применении составной кольцевой матрицы эта матрица может разбираться, и замкнутая рама 20 оконного типа может также извлекаться из пресса-гранулятора, если это необходимо. Изображенная здесь матрица 4 установлена на несущем устройстве, которое состоит из двух коаксиальных несущих колец 8, между которыми образуется кольцевое пространство 20. На чертеже не изображены также направляющие щитки или направляющие средства для гранул, чтобы сохранить наглядность этого схематичного изображения. Предпочтительно зубчатое зацепление 30 предусмотрено только на наружном, большего размера несущем кольце 8 с наружной стороны.

На фиг.3 показано сопоставление двух разных стоек 21 пресса, снабженных C-образной рамой 27 и цельной рамой 20 оконного типа. Также в противопоставлении изображено, что ролик 5, или, соответственно, ось 16, с левой стороны этой фигуры установлена в собственных опорных консолях 26, в отличие от чего с правой стороны фигуры ролик 5 установлен в вертикальных частях замкнутой рамы 20 оконного типа. Две эти альтернативы, разумеется, взаимозаменяемы, и, в зависимости от варианта осуществления пресса-гранулятора 3, возможны и в других вариантах. Кроме того, видно, что между несущими кольцами 8 и матрицей 4 расположена несущая плита 31. Предпочтительно несколько отверстий 13 матрицы 4 предусмотрено по меньшей мере для одного проема 28 в несущей плите 31 и/или по существу в несущей плите 31 имеется такое же количество проемов 28, сколько отверстий 13 в матрице 4, при этом проемы 28 имеют по существу больший размер по сравнению с отверстиями 13. Это служит, прежде всего, для того, чтобы различать, что несущая плита не принимает решающего участия в образовании гранул 10, и скорее отвечает только за пропускание гранул на прочно опертой матрице 4. Особенно предпочтительно, если по меньшей мере одно из несущих колец 8 и/или несущая плита 31 в своей осевой протяженности выполнена по существу больше, чем в радиальной протяженности.

На фиг.4 показаны два вида сбоку составной стойки 21 пресса прессующего устройства 12 с выделенным изображением возможных установочных приспособлений 22, служащих для перестановки положения матрицы 4 и/или ролика 5 друг относительно друга. При этом для перестановки ролика 5 в стойке 21 пресса по меньшей мере в одной стыковой накладке 6 выполнено окно 25 или эквивалентное отверстие или выступ, на котором установлено по меньшей мере одно установочное приспособление 22 и/или одна опора 24, чтобы ролик 5, как изображено двойной стрелкой, мог двигаться по вертикали от матрицы 4 или к матрице 4. Для опор 9 матрицы 4 также могла бы быть предусмотрена возможность перестановки посредством установочного приспособления 22. В частности, с помощью гидравлической системы, состоящей из поршня и цилиндра, применяемой в качестве установочного приспособления 22, в прессующем устройстве 12 могли бы создаваться усилия, способствующие продавливанию биомассы 1. Предпочтительным образом это установочное приспособление могло бы также действовать в качестве амортизатора вибрации пресса-гранулятора 3.

В случае переставляемой по высоте матрицы 4 особенно предпочтительно, чтобы упрощался демонтаж опоры 9 из стойки 21 пресса, когда установочные приспособления 22 других стоек 21 пресса выдвигаются и приподнимают матрицу 4. Альтернативно матрица 4 может также, конечно, приподниматься посредством внешних вспомогательных средств, или сначала приподнимаются работающие на растяжение стыковые накладки 6 после извлечения болтов 15, а затем меняется опора 9. В частности, в случае круглых матриц 5 существует возможность выполнения работ внутри кольца матрицы. Также может быть целесообразно, предусмотреть двигатели 18 для привода матрицы 4 непосредственно в стойках 21 пресса. При этом необходимая приводная мощность, которая, как правило, зависит от количества роликов 5, может непосредственно адаптироваться к количеству прессующих устройств 12. На данном чертеже матрица 4 установлена только на несущей плите 31, причем здесь должны быть отчетливо изображены проемы 28, расположенные напротив каждого отверстия 13.

Прессующее устройство 12 может также, если этого требует расчет пресса-гранулятора 3, состоять из нескольких стоек пресса. Например, стойка пресса может состоять их нескольких расположенных параллельно друг другу C-образных и/или оконного типа рам 27, 20 или, соответственно, составных рам 6, 7 оконного типа. Предпочтительно стойки 21 пресса посредством соединения в области фундамента 14 и/или по существу в области роликов 5 соединены с возможностью взаимодействия (не изображено). Возможно также, чтобы в качестве опор 9 на стойке 21 пресса или на несущих кольцах 8 или на несущей плите 31 были установлены подшипники качения, причем при установке подшипников качения на несущих кольцах 8 или на несущей плите 31 предусмотрена соединяющая стойки пресса обкатываемая поверхность для опор.

На фиг.5 еще раз показана составная конструкция обладающего возможностью перемещения несущего устройства для матрицы 4, состоящего из несущей плиты 31 и двух коаксиальных несущих колец 8, снабженного приведенным в качестве примера приводом 18 или, соответственно, выступающей передачей 17. В зависимости от создаваемых моментов, может возникнуть необходимость выполнения зубчатого зацепления 30 с наибольшей возможной длиной.

На фиг.6 изображено приведенное в качестве примера применение пресса-гранулятора, привязанного к фундаменту. При этом справа расположена открытая с одной стороны C- или U-образная рама таким образом, что открытая сторона расположена в направлении фундамента, а матрица 4 проведена через образовавшееся при этом отверстие. При этом опоры 9 могут быть расположены непосредственно на фундаменте 14, или на фундаменте установлена соответствующая направляющая, если опоры 9 расположены на устройстве стола, или, соответственно, несущих кольцах 8 и/или несущей плите 31. С левой стороны изображена составная рама пресса, которая посредством болтов 15 зафиксирована на крепежном средстве, предусмотренном на фундаменте 14. Обе стойки пресса, предпочтительно после открытия быстрозажимного приспособления, могут сниматься с фундамента. В обоих вариантах фундамент заменяет собой необходимую нижнюю поперечину.

В отношении выбора размеров выяснилось, что эффективная ширина роликов 5 должна составлять от 200 до 500 мм, предпочтительно по существу 300 мм. Диаметр матрицы 4 должен составлять от 1,5 до 5 м, предпочтительно от 2,5 до 3 м, в частности, 2,85 м. Предпочтителен диаметр пресс-валка, составляющий от 300 до 500 мм, при этом особенно предпочтительным является по существу диаметр, равный 400 мм.

На фиг.7 изображен непрямой привод матрицы 4, которая установлена по меньшей мере на одном, предпочтительно на двух концентрических несущих кольцах 8. При этом по меньшей мере одно из несущих колец 8 является частью ротора 37, и ее привод осуществляется посредством статора 36 привода 18, при этом статор 36 неподвижно установлен на опоре 38 статора, соединенной с возможностью взаимодействия с фундаментом.

На фиг.8 показан один из альтернативных вариантов осуществления, в котором матрица 4 установлена на несущей плите 31, которая, в свою очередь, соединена с возможностью взаимодействия с несущими кольцами 8. Ротор 37 при этом непосредственно соединен с возможностью взаимодействия с несущей плитой 31 и/или с несущими кольцами 8. Для обеих фигур это может быть реализовано также на «внутреннем» несущем кольце 8, или внутри или снаружи может быть расположен полый вал, приводимый в движение приводом 18, причем этот полый вал затем снова осуществляет привод опорной конструкции или самой матрицы.

На фиг.9 на четырех схематичных видах сечений изображен привод 18, выполненный в виде непосредственного привода, состоящего из статора 36, включающего в себя несколько носителей 34 мощности, и ротора 37, соединенного с возможностью взаимодействия с матрицей, удерживающей матрицу 4 конструкции (несущей плиты) или тому подобного. При этом статор 36 двигателя 18 состоит из двадцати восьми (фиг.9a), из двенадцати (фиг.9b), из восьми (фиг.9c) или, на выбор, из шести (фиг.9d) носителей 34 мощности, которые выполнены в виде самостоятельных сменных конструктивных узлов. Носители 34 мощности расположены радиально относительно оси 35 матрицы, и носители 34 мощности по отдельности или на отдельных участках соединены с возможностью взаимодействия с блоком 41 управления посредством проводов 42 электроснабжения. Не отмеченные знаком молнии и, следовательно, свободные области для опциональных носителей 34 мощности изображены для наглядности и лучшего изображения взаимозаменяемых носителей 34 мощности. Конечно, возможно также, например, чтобы всегда три носителя 34 мощности располагались рядом друг с другом, оставляя свободную область. В частности, предпочтительно, если в случае нескольких носителей 34 мощности предусмотрены по меньшей мере два носителя 34 мощности с эквивалентной мощностью и/или эквивалентной внешней формой. Под формой при этом понимается наружный размер или расположение значащих монтажных элементов. Предпочтительно носители 34 мощности расположены группами по меньшей мере по два. Не показана возможность непосредственного или непрямого соединения носителей 34 мощности посредством надлежащего держателя со стойкой 21 пресса прессующего устройства 12 или держателем 38 статора. На фиг.9b и 9c изображена возможность расположения по меньшей мере одного устройства 34 охлаждения либо центрально на статоре 36, либо по меньшей мере на одном носителе 34 мощности.

На фиг.9c и 9d изображены отдельные провода электроснабжения и их приведенный в качестве примера путь к блоку 41 управления, предпочтительно состоящего из преобразователя частоты. На фиг.9c провода 42 электроснабжения объединены в сегменты 44 электроснабжения и подводятся, на выбор, непосредственно или к комбинированной станции, состоящей из блока 41 управления и устройства 43 охлаждения. Это особенно целесообразно тогда, когда блок 41 управления также требует постоянного охлаждения. Не изображено, что по меньшей мере части статора 36 и/или провода 42 электроснабжения могут образовывать один монтажный узел.

На фиг.10 и 11 показан обычный и особенно предпочтительный вариант осуществления непосредственного привода в виде привода 18. При этом на фиг.10 привод 18, являющийся непосредственным приводом, установлен на полом валу. Непосредственно напротив коаксиально полому валу, или, соответственно, оси 35 матрицы, установлен статор 36, который включает в себя несколько приводных узлов или, соответственно, носителей 34 мощности. На фиг.11 носители 34 мощности выполнены в U-образной форме, при этом статор 36 с установленными на нем постоянными магнитами входит в отверстие U-образного носителя 34 мощности. При этом особенно предпочтительным образом постоянные магниты 33 расположены с обеих сторон, или, соответственно, на осевых наружных торцевых сторонах ротора 36. Предпочтительно носители 34 мощности, создающие приводной момент постоянных магнитов, снабжены обмотками привода или катушками, через которые протекает ток.

Что касается не изображенного подробно на фигурах способа изготовления пресса-гранулятора 3, по меньшей мере ротор 37 устанавливается в по меньшей мере частично смонтированный пресс-гранулятор 3 и предварительно фиксируется или устанавливается в готовом к эксплуатации состоянии по существу в области привода 18, причем затем в области привода изготавливается статор 36 путем монтажа отдельных носителей 34 мощности или путем монтажа предварительно изготовленного монтажного узла, состоящего по меньшей мере из двух носителей 34 мощности. Особенно предпочтительным образом носители 34 мощности по отдельности или на отдельных участках соединяются с блоком 41 управления посредством проводов 42 электроснабжения.

Носители 34 мощности по существу соответствуют катушке двигателя, с помощью которой может осуществляться привод постоянных магнитов 33. Чем больше катушек двигателя предусмотрено, тем большая мощность может вырабатываться на роторе 37, и приводная мощность соответственно повышается. Предпочтительно постоянные магниты и/или носители мощности/катушки двигателя располагаются в прессе-грануляторе 3 таким образом, чтобы обеспечивалась компенсация магнитных сил (фиг.10 и 11). Эта компенсация магнитных сил, конечно, может быть реализована не всегда, если, например, конструктивное пространство для привода ограничено или привязана к месту в рамках конструкции и расчетов деталей машины. Могут также возникать проблемы при инсталляции большого непосредственного привода, в частности, с проблематичными условиями конструктивного пространства, которые также обусловливают или же только обеспечивают возможность применения особого типа привода.

В соответствии с фиг.12 по оси матрицы предусмотрено по меньшей мере два предпочтительно управляемых отдельно друг от друга привода 18 в непосредственном исполнении, при этом в случае одностороннего расположения спиц (фиг.10 представляет собой двухстороннее расположение спиц постоянных магнитов), как изображено на этой фигуре, постоянные магниты расположены только на плоской стороне ротора. При этом возникают некомпенсированные магнитные силы, которые действуют на детали машины, или, соответственно, на ротор по оси матрицы, так как ось матрицы располагается отвесно к поверхности матрицы и соответствует оси вращения матрицы. Это изображение является очень схематичным, и указанные для одной детали машины номера позиций выражают возможность установки ротора на полом валу 39 и/или несущего кольца 8 и/или несущей плиты 31 и/или матрицы 4. В отношении способа можно сказать, что частичный или, соответственно, сегментированный статор мог бы соответствующим образом надеваться на такого рода ротор. Но статор не обязательно должен быть выполнен в показанной на чертеже U-образной форме, а возможны также другие распространенные геометрические формы, соответствующие свойствам привода и конструктивного пространства (1391/1410).

Перечень ссылочных позиций 1391/1410:

1 Биомасса

2 Камера сжатия

3 Пресс-гранулятор

4 Матрица

5 Ролик

6 Стыковая накладка, работающая на растяжение

7 Нижняя поперечина

8 Несущее кольцо

9 Опора

10 Гранулы

11 Боковая стенка

12 Прессующее устройство

13 Отверстия

14 Фундамент

15 Болт

16 Ось ролика поз.5

17 Передача

18 Привод

19 Обкатываемая поверхность

20 Рама оконного типа

21 Стойка пресса

22 Установочное приспособление

23 Направляющее средство

24 Опора оси поз.16

25 Окно

26 Опорные консоли

27 C-образная рама

28 Проемы

29 Кольцевое пространство

30 Зубчатое зацепление

31 Несущая плита

32 Направление прессования

33 Постоянный магнит

34 Носитель мощности

35 Ось матрицы

36 Статор

37 Ротор

38 Держатель статора

39 Полый вал

40 Плоскость привода поз.18

41 Блок управления

42 Провод электроснабжения

43 Устройство охлаждения

44 Сегмент электроснабжения

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ГРАНУЛЯТОР ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2566692C2 |

| ПРЕСС-ГРАНУЛЯТОР ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2553177C2 |

| ПРЕСС-ГРАНУЛЯТОР ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2564185C2 |

| ПРЕСС-ГРАНУЛЯТОР ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2555307C2 |

| МЕХАНИЗМ РЕГУЛИРОВКИ ПОЛОЖЕНИЯ ПРИЖИМНЫХ РОЛИКОВ ОТНОСИТЕЛЬНО ПРЕСС-ФОРМЫ ПРЕССА-ГРАНУЛЯТОРА | 2020 |

|

RU2734217C1 |

| ПРЕСС-ГРАНУЛЯТОР | 2008 |

|

RU2375188C1 |

| ИСТОЧНИК ЭЛЕКТРОДВИЖУЩЕЙ СИЛЫ /ЭДС/ КОЧЕРГИНА И.Н. | 2002 |

|

RU2245457C2 |

| Пресс-гранулятор шестеренного типа | 2019 |

|

RU2708868C1 |

| УСТРОЙСТВО КОНДИЦИОНИРОВАНИЯ | 2003 |

|

RU2319913C2 |

| ПРЯМОЙ ПРИВОД ДЛЯ РОЛИКОВ, ВАЛКОВ И ЛЕБЕДОК В ЧЕРНОЙ И ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2018 |

|

RU2741604C1 |

Изобретение касается пресса-гранулятора для изготовления гранул (10) из спрессовываемого материала. Биомасса (1) продавливается с помощью по меньшей мере одного обкатывающегося ролика (5) в направлении (32) прессования через отверстия матрицы (4) с получением гранул (10). Матрица (4) и/или ролики (5) имеют возможность перемещения посредством по меньшей мере одного привода. Матрица установлена по меньшей мере в двух стойках (21) и соединена с возможностью взаимодействия с двумя коаксиально расположенными несущими кольцами (8) и/или с несущей плитой (31). Плита выполнена с проемами (28) для пропускания гранул (10) в направлении (32) прессования. В результате обеспечивается возможность удаления стойки для ее ремонта без остановки пресса и исключается прогиб матрицы. 19 з.п. ф-лы, 12 ил.

1. Пресс-гранулятор для изготовления гранул (10) из спрессовываемого материала, предпочтительно из биомассы (1), используемых в качестве горючего материала для открытых топочных пространств, причем биомасса (1) состоит из содержащих целлюлозу и/или лигноцеллюлозу волокон, стружки или опилок, при этом пресс-гранулятор (3) выполнен с возможностью продавливания биомассы (1) посредством по меньшей мере одного обкатывающегося ролика (5) в направлении (32) прессования через отверстия (13) матрицы (4) с получением гранул, причем матрица (4) и/или ролики (5) установлены с возможностью перемещения посредством по меньшей мере одного привода (20), отличающийся тем, что матрица (4) установлена с возможностью перемещения по меньшей мере в двух стойках (21) пресса и соединена с возможностью взаимодействия с двумя коаксиально расположенными несущими кольцами (8) для образования кольцевого пространства (29) и/или с несущей плитой (31), выполненной с проемами (28) для пропускания гранул (10) в направлении (32) прессования.

2. Пресс-гранулятор по п.1, отличающийся тем, что по меньшей мере на одном несущем кольце (8), несущей плите (31) и/или на матрице (4) расположены средства для восприятия крутящего момента по меньшей мере одного привода (18), причем в качестве указанного средства для восприятия крутящего момента предпочтительно использовано зубчатое зацепление (30).

3. Пресс-гранулятор по п.1 или 2, отличающийся тем, что на несколько отверстий (13) матрицы (4) выполнен один проем (28) в несущей плите (31) или в несущей плите (31) выполнены проемы (28), количество которых, по существу, равно количеству отверстий (13) в матрице (4), при этом проемы (28) имеют, по существу, больший размер, чем отверстия (13) матрицы (4).

4. Пресс-гранулятор по п.1, отличающийся тем, что ролики (5) и/или матрица (4) установлены с возможностью перемещения в положение относительно друг друга в стойках (21) посредством установочных приспособлений (22).

5. Пресс-гранулятор по п.1, отличающийся тем, что он содержит по меньшей мере одну цельную или составную стойку (21) пресса, причем цельная стойка (21) выполнена предпочтительно в виде С-образной рамы (27) или в виде рамы (20) оконного типа, а составная стойка (21) пресса выполнена по меньшей мере из одной поперечины (7) и двух стыковых накладок (6), работающих на растяжение.

6. Пресс-гранулятор по п.1, отличающийся тем, что стойки (21) пресса соединены с возможностью взаимодействия в области фундамента (14) и/или, по существу, в области роликов (5).

7. Пресс-гранулятор по п.1, отличающийся тем, что по меньшей мере одно из несущих колец (8) и/или несущая плита (31) выполнены с осевой протяженностью, которая, по существу, больше, чем радиальная протяженность.

8. Пресс-гранулятор по п.1, отличающийся тем, что в качестве опор (9) на стойке (21) пресса, или на несущих кольцах (8), или на несущей плите (31) установлены подшипники качения, причем для установки подшипников качения на несущих кольцах (8) или на несущей плите (31) выполнена соединяющая стойки пресса обкатываемая поверхность для опор.

9. Пресс-гранулятор по п.5, отличающийся тем, что в случае использования открытой с одной стороны цельной стойки в виде С-образной рамы или составной стойки (21) отверстие стойки (21) обращено к фундаменту (14) или фундамент (14) использован в качестве нижней поперечины (7), причем открытая с одной стороны цельная стойка (21) или работающие на растяжение стыковые накладки (6) расположены непосредственно на фундаменте (14).

10. Пресс-гранулятор по п.1, отличающийся тем, что он содержит по меньшей мере одну опору (9) для матрицы (4) вне стойки пресса (21).

11. Пресс-гранулятор по п.1, отличающийся тем, что для приведения матрицы (4) в движение он содержит по меньшей мере один непосредственный привод (18), включающий ротор (37) и по меньшей мере один статор (36), причем ротор (37) установлен по меньшей мере на одном полом валу (39), на несущем кольце (8), на несущей плите (31) и/или на матрице (4).

12. Пресс-гранулятор по п.11, отличающийся тем, что статор (36) соединен с возможностью взаимодействия по меньшей мере с одной стойкой (21) пресса.

13. Пресс-гранулятор по п.11, отличающийся тем, что в качестве непосредственного привода использован двигатель на постоянных магнитах (33), которые установлены на роторе (37).

14. Пресс-гранулятор по п.11, отличающийся тем, что статор (36) привода (18) выполнен сегментированным.

15. Пресс-гранулятор по п.14, отличающийся тем, что он содержит по меньшей мере два электротехнически отдельно управляемых носителя (34) мощности.

16. Пресс-гранулятор по п.14, отличающийся тем, что по меньшей мере один носитель (34) мощности установлен по меньшей мере на одной стойке (21) пресса.

17. Пресс-гранулятор по п.11, отличающийся тем, что ротор (37) привода выполнен за одно целое с матрицей (4) и/или с несущей плитой (31) матрицы (4), и/или по меньшей мере с одним несущим кольцом (8) матрицы (4).

18. Пресс-гранулятор по п.15, отличающийся тем, что по меньшей мере статор (36) привода (18) состоит по меньшей мере из двух носителей (34) мощности, которые выполнены в виде самостоятельных сменных конструктивных узлов и по отдельности или на отдельных участках соединены с возможностью взаимодействия с блоком (41) управления посредством проводов (42) электроснабжения.

19. Пресс-гранулятор по п.15, отличающийся тем, что он содержит по меньшей мере два носителя (34) мощности с эквивалентной мощностью и/или с эквивалентной внешней формой.

20. Пресс-гранулятор по п.15, отличающийся тем, что носители (34) мощности расположены группами по меньшей мере по два.

| Магнитный сепаратор | 1979 |

|

SU891152A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МНОГОКОМПОНЕНТНОГО УДОБРЕНИЯ | 2001 |

|

RU2226124C2 |

| Гранулятор | 1981 |

|

SU1047503A1 |

| DE 9202989 U1, 12.08.1993 | |||

| Устройство для дистанционного тушения пожара в вертикальной выработке | 1988 |

|

SU1627727A1 |

Авторы

Даты

2015-11-20—Публикация

2010-10-30—Подача