УРОВЕНЬ ТЕХНИКИ

Грануляторы в общем известны для гранулирования сырьевых материалов, пищевых продуктов, кормовых продуктов и в последнее время биотоплива. Процесс гранулирования приводит к преобразованию твердого порошкообразного или пастообразного материала в твердые пеллеты или гранулы, с которыми потребителю проще обращаться, чем с негранулированными материалами. Популярный тип гранулятора содержит вращательную кольцеобразную матрицу, внутрь которой подается исходный гранулируемый материал, и один или более цилиндрических валков, катящихся вдоль внутренней поверхности кольцеобразной матрицы для сжатия исходного материала и толкания исходного материала через отверстия в кольцеобразной матрице, при этом отверстия продолжаются от внутренней поверхности кольцеобразной матрицы до внешней поверхности кольцеобразной матрицы. Исходный материал, который сжимается, входит в эти отверстия и выходит в виде брусков исходного материала, причем бруски разрезаются на пеллеты ножом, расположенным смежно внешней поверхности кольцеобразной матрицы, и нож удерживается неподвижно. Вокруг кольцеобразной матрицы обычно предусмотрен корпус для захвата пеллет и направления пеллет к нижнему выпуску, предусмотренному под кольцеобразной матрицей, откуда пеллеты собираются для следующей обработки.

В зависимости от типа исходного гранулируемого материала, исходный материал может быть предварительно обработан, например, намачиванием, нагреванием или паром, при этом действие сжимания валков также может нагревать материал.

В популярном типе гранулятора, описанном выше, кольцеобразная матрица установлена на одном конце вращательной главной оси, установленной в каркасе и приводимой в движение блоком двигателя. Держатель валков в свою очередь установлен на одном конце оси держателя валков, которая коаксиальна с главной осью и продолжается на протяжении всей главной оси. Другой конец оси держателя валков соединен с каркасом ограничителем крутящего момента. Это позволяет оси держателя валков оставаться неподвижной, т.е. не вращаться, относительно кольцеобразной матрицы и каркаса во время нормальной работы гранулятора, а также позволяет оси держателя валков вращаться с вращающейся кольцеобразной матрицей в случае перегрузки, посредством чего гранулятор защищен от повреждения. Случай перегрузки может возникать, если количество исходного материала, поданного в гранулятор, выходит за пределы емкости гранулятора, из-за чего исходный материал в кольцеобразной матрице заставляет валки застревать напротив кольцеобразной матрицы, вызывая высокое напряжение на блоке двигателя и большие нагрузки на кольцеобразную матрицу, валки и другие компоненты гранулятора.

Однако также во время нормальной работы на компоненты гранулятора воздействуют сильные нагрузки. В частности, подшипники оси держателя валков, которые удерживают ось держателя валков в пределах главной оси, подвергаются высоким нагрузкам, когда исходный сжимаемый материал сжимается между валками (которые установлены на держателе валков и таким образом оси держателя валков) и кольцеобразной матрицей (которая установлена на главной оси). В лучшем случае, когда валки равномерно разнесены вдоль внутренней поверхности кольцеобразной матрицы, и когда каждый валок будет принимать одно и то же количество материала, усилия между валками и кольцеобразной матрицей будут уравновешиваться. В этой идеальной ситуации нагрузка на подшипники оси валков будет уменьшена до всего лишь веса держателя валков с валками. На практике, однако, эта идеальная ситуация не достижима, и в связи с этим валки нагружаются по-разному, требуя, чтобы подшипники оси держателя валков всегда имели достаточно большой размер для обеспечения достаточного срока службы до замены подшипников оси держателя валков.

Однако завышение размеров подшипников оси держателя валков, при обеспечении срока полезного использования между ремонтами гранулятора, приводит к недостатку в конструкции гранулятора. Подшипники оси держателя валков с завышенными размерами, которые предусмотрены в пределах главной оси, требуют очень большие подшипники главной оси для удержания с возможностью вращения главной оси в каркасе. Однако использование очень больших подшипников главной оси невыгодно, так как подшипники главной оси подвергаются воздействию значительно более низких нагрузок, которые могут выдерживать значительно меньшие подшипники главной оси, чем подшипники оси держателя валков.

Дополнительный недостаток конструкции популярного типа гранулятора заключается в том, что элемент безопасности, выполненный с возможностью совместного вращения держателя валков с кольцеобразной матрицей, затрудняет обеспечение регулировочного механизма для регулирования расстояния между валками и внутренней поверхностью кольцеобразной матрицы, как часто требуется. Такие регулировочные механизмы, к примеру приведенные в US4770621, EP396200, GB989603, US4838779, US5248469, EP2105292, US6244850, WO2004073963A1 и DE2917453, часто являются сложными, так как они должны удерживаться и регулироваться посредством держателя валков и/или могут требовать специальные предостережения для предотвращения повреждения регулировочного механизма, если ось держателя валков начинает вращаться с главной осью в случае перегрузки.

Вышеуказанный элемент безопасности дополнительно исключает расположение механизма подачи для подачи исходного материала в кольцеобразную матрицу в любом положении, которое может быть занято валками или держателем валков, если ось держателя валков начинает вращаться с главной осью в случае перегрузки. Это затрудняет равномерную подачу исходного материала к валкам, в результате чего валки по-разному нагружаются, как описано выше.

В FR 2 548 957 раскрыт гранулятор, имеющий кольцеобразную матрицу и валки, катящиеся вдоль внутренней стороны кольцеобразной матрицы. Каждый валок вращается вокруг соответствующей эксцентриковой втулки. Каждая эксцентриковая втулка установлена вокруг соответствующей оси валка. Один конец каждой оси валка установлен в держателе валков. Для поворачивания эксцентриковой втулки предусмотрена шестерня с возможностью регулирования расстояния между валком и кольцеобразной матрицей. Срезной палец расположен между шестерней для регулирования положения валков и эксцентриковой втулкой. Срезной палец выполнен с возможностью срезания в случае случайного блокирования системы.

В EP 0 694 380 раскрыт гранулятор, в котором валки с их осями валков и двигатели соединены под фиксированным углом к основному каркасу на стороне матрицы, обращенной от несущего вала, вокруг которого вращаются кольцеобразная матрица и держатель для кольцеобразной матрицы. Кольцеобразная матрица и валки приводятся в движение соответствующими двигателями с возможностью обеспечения задаваемого скольжения между валками и кольцеобразной матрицей.

В DE 77 14 334 раскрыт гранулятор, в котором оси валков, удерживающие валки, установлены в каркасе. Валки выступают от каркаса, и посредством перемещения одной из осей валков внутрь в первое положение кольцеобразная матрица может скользить по валку так, что она покрывает валки. Ось валка в первом положении затем передвигается во второе положение, соответствующее положению нормального использования, в котором все валки контактируют с внутренней частью кольцеобразной матрицы. Таким образом, нет необходимости в главной оси или держателе матрицы, вместо этого кольцеобразная матрица удерживается в требуемом положении при использовании валков.

Еще один дополнительный недостаток, свойственный конструкции популярного типа гранулятора, заключается в том, что коаксиальная конструкция оси держателя валков в пределах главной оси возможна, только если компоненты гранулятора имеют маленькие допуски на их размеры, таким образом, требуя собирать гранулятор из тщательно подобранных компонентов для того, чтобы обеспечивать целесообразную работу. Коаксиальная конструкция дополнительно требует, чтобы вращательная главная ось, которая окружает обычно невращающуюся ось держателя валков, приводилась в движение блоком двигателя посредством ремня, цепи или шестерни, предусмотренной вокруг главной оси, таким образом, затрудняя обслуживание гранулятора. Ремень, цепь или шестерня дополнительно, кроме тех случаев, когда они должным образом закрыты, создает риск для рабочих, использующих гранулятор. В дополнение, использование ремня, цепи или шестерни может вызывать неравномерное нагружение подшипников главной оси из-за натяжения, необходимого в ремне или цепи, и тяги, создаваемой шестернею.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Таким образом, задачей настоящего изобретения является обеспечение более простой и более экономичной конструкции гранулятора.

Дополнительной задачей настоящего изобретения является облегчение обеспечения регулировочного механизма для регулирования расстояния между валками и внутренней поверхностью кольцеобразной матрицы в грануляторе.

Еще одной дополнительной задачей настоящего изобретения является облегчение обеспечения механизма подачи для подачи исходного материала в кольцеобразную матрицу в грануляторе.

Эти и дополнительные задачи решаются посредством первого аспекта настоящего изобретения, относящегося к гранулятору для изготовления гранул из гранулируемого материала, подаваемого в гранулятор, содержащий

каркас,

главную ось, установленную с возможностью вращения в каркасе и имеющую первый конец и противоположный второй конец,

кольцеобразную матрицу, поддерживаемую вторым концом и имеющую внутреннюю поверхность для приема участка гранулируемого материала, подаваемого в гранулятор, внешнюю поверхность и множество радиальных каналов, продолжающихся от внутренней поверхности до внешней поверхности для изготовления гранул из участка гранулируемого материала,

держатель валков, поддерживаемый каркасом,

множество осей валков, причем каждая из множества осей валков установлена с возможностью перемещения в держателе валков,

оси валков могут передвигаться в держателе валков в случае перегрузки для предотвращения повреждения гранулятора,

множество валков, причем каждый из множества валков выполнен с возможностью вращения вокруг соответствующей одной из множества осей валков, каждый из множества валков выполнен с возможностью прижатия участка гранулируемого материала к внутренней поверхности для перекатывания в ответ на вращение кольцеобразной матрицы вдоль внутренней поверхности кольцеобразной матрицы для подачи участка гранулируемого материала от внутренней поверхности до внешней поверхности через по меньшей мере один из множества радиальных каналов для изготовления гранул, и,

множество приводов, причем каждый из множества приводов функционально соединен с соответствующей одной из множества осей валков и выполнен с возможностью предотвращения перемещения соответствующей одной из множества осей валков относительно держателя матрицы для поддержания расстояния между соответствующим одним из множества валков и внутренней поверхностью кольцеобразной матрицы.

Оси валков могут передвигаться в держателе валков так, что расстояние между каждым из множества валков и внутренней поверхностью кольцеобразной матрицы увеличивается в случае перегрузки для предотвращения повреждения гранулятора.

Так как держатель валков поддерживается каркасом, вместо поддержания осью держателя валков, продолжающейся через главную ось, конструкция гранулятора является более простой. Дополнительное преимущество, полученное конструкцией гранулятора, заключается в том, что множество подшипников может быть уменьшено, и каждый подшипник может иметь размеры, исходя исключительно из нагрузок, прикладываемых к конкретному подшипнику. Это делает гранулятор более экономичным.

Так как держатель валков поддерживается каркасом, ему становится проще обеспечивать регулировочный механизм для регулирования расстояния между валками и внутренней поверхностью кольцеобразной матрицы в грануляторе, так как линии управления могут не продолжаться через ось держателя валков.

Дополнительно, конструкция гранулятора, особенно элемент поддержания держателя валков посредством каркаса, облегчает обеспечение механизма подачи для подачи исходного материала в кольцеобразную матрицу в грануляторе.

Дополнительно, так как оси валков установлены с возможностью перемещения в держателе валков в грануляторе согласно первому аспекту настоящего изобретения, элемент безопасности, выполненный с осью держателя валков в ранее известном грануляторе также представлен в этом грануляторе, то есть, оси валков могут передвигаться в случае перегрузки для предотвращения повреждения гранулятора согласно первому аспекту настоящего изобретения.

В контексте настоящего изобретения выражение «изготовление гранул» следует понимать как также содержащее приготовление промежуточных продуктов гранул, включая изготовления брусков или нитей материала, которые в дальнейшем нарезаются, разделяются, отрываются или иным образом обрабатываются до формы конечной гранулы.

В контексте настоящего изобретения выражение «гранулируемый материал» следует понимать как любой материал, из которого гранулы изготавливаются путем толкания материала через канал в матрице. Гранулируемые материалы включают пищевые продукты, кормовые продукты, отходы, древесные частицы и т.д. Гранулируемый материал может включать добавки и/или может быть обработан теплом, намачиванием или шлифованием для увеличения степени сцепления приготовленных гранул. Предпочтительно гранулируемый материал представляет собой биотопливо, содержащее древесные частицы.

Каркас может содержать главную часть каркаса и вспомогательную часть каркаса. Каркас может дополнительно поддерживаться основанием.

Главная ось является предпочтительно сплошной, так как отсутствует ось держателя валков, продолжающаяся в пределах главной оси. Однако предполагается в контексте настоящего изобретения, что главная ось может быть полой, так как это может увеличивать жесткость главной оси при уменьшении количества материала, необходимого для главной оси. Главная ось предпочтительно изготовлена из стали и установлена с возможностью вращения в каркасе посредством подшипников главной оси. Подшипники главной оси могут содержать подшипники качения. Главная ось является предпочтительно по существу горизонтальной.

Кольцеобразная матрица предпочтительно изготовлена из стали. Кольцеобразная матрица предпочтительно имеет цилиндрическую форму с открытыми концами. Кольцеобразная матрица предпочтительно расположена так, что вращательная ось кольцеобразной матрицы является по существу горизонтальной.

Гранулируемый материал может быть подан непосредственно во внутреннюю поверхность для, или альтернативно может быть подан в место внутри кольцеобразной матрицы, начиная с которого гранулируемый материал может накапливаться на дне кольцеобразной матрицы за счет силы тяжести.

В контексте настоящего изобретения выражение «участок гранулируемого материала» следует понимать как также содержащее отдельное количество гранулируемого материала для работы гранулятора в порционном режиме, а также непрерывной подачи гранулируемого материала для работы гранулятора в непрерывном режиме.

Радиальные каналы могут иметь диаметр 2-20 мм и могут иметь неизменный диаметр или сужающийся диаметр или впуск, или могут иметь различные диаметры на внутренней и внешней стороне кольцеобразной матрицы.

Радиальные каналы могут иметь первый диаметр от внутренней поверхности до некоторого положения между внутренней поверхностью и внешней поверхностью кольцеобразной матрицы и второй диаметр от некоторого положения до внешней поверхности кольцеобразной матрицы.

Держатель валков предпочтительно содержит первую пластину держателя валков, вторую пластину держателя валков и соединительный элемент. Каждая из осей валков предпочтительно поддерживается одним концом оси валка, поддерживаемым первой пластиной держателя валков, и другим концом оси валка, поддерживаемым второй пластиной держателя валков.

В контексте настоящего изобретения выражение «поддерживаемый каркас» означает, что элемент, на который делается ссылка, является неподвижным относительно рамы. Держатель валков может поддерживаться каркасом, будучи прикрепленным непосредственно к каркасу, или будучи прикрепленным к каркасу посредством одного или более дополнительных элементов. Предпочтительно, держатель валков прикреплен к концевой пластине или дверце, установленной на каркасе. Оси валков предпочтительно изготовлены из стали.

В контексте настоящего изобретения выражение «с возможностью перемещения» следует понимать как также содержащее возможность вращения, смещения, наклона.

Валки предпочтительно изготовлены из стали. Валки могут катиться в ответ на вращение кольцеобразной матрицы либо за счет непосредственного контакта между валком и внутренней поверхностью кольцеобразной матрицы, либо альтернативно за счет контакта с кольцеобразной матрицей посредством слоя гранулируемого материала, находящегося между валком и внутренней поверхностью кольцеобразной матрицы.

Приводы могут быть линейными приводами или вращательными приводами.

В контексте настоящего изобретения выражение «предотвращает перемещение» не должно ограничиваться тем, что перемещение невозможно, точнее это выражение следует понимать как также содержащее значение, согласно которому перемещение предотвращается, пока не будет приложено достаточно большое усилие к элементу, на который делается ссылка, после чего перемещение может больше не предотвращаться.

Дополнительно, в контексте настоящего изобретения выражение «поддержание расстояния» не должно ограничиваться тем, что расстояние не может быть изменено, точнее это выражение следует понимать как также содержащее значение, согласно которому расстояние поддерживается, пока не будет приложено достаточно большое усилие к элементу, на который делается ссылка, после чего расстояние может больше не поддерживаться.

В предпочтительном варианте осуществления гранулятора согласно первому аспекту настоящего изобретения перемещение каждой из множества осей валков предотвращается, пока не будет приложено достаточно большое усилие к оси валка, после чего перемещение может больше не предотвращаться. Это является предпочтительным, так как позволяет осям валков передвигаться в случае перегрузки, соответствующей достаточно большому усилию, приложенному к оси валка, для предотвращения повреждения гранулятора.

В предпочтительном варианте осуществления гранулятора согласно первому аспекту настоящего изобретения каждый из множества приводов дополнительно выполнен с возможностью перемещения соответствующую одну из множества осей валков относительно держателя валков для изменения расстояния между соответствующим одним из множества валков и внутренней поверхностью кольцеобразной матрицы. Это является предпочтительным, так как позволяет изменять давление, приложенное валком к гранулируемому материалу, например, в зависимости от типа гранулируемого материала.

Оси валков могут быть подвергнуты перемещению смещением, наклоном и/или вращением осей валков.

В некоторых вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения каждая из множества осей валков выполнена с возможностью перемещения, будучи установленной эксцентрично и с возможностью вращения в держателе валков, и каждый из множества приводов функционально соединен с соответствующей одной из множества осей валков для вращения соответствующей одной из множества осей валков относительно держателя матрицы. Это является предпочтительным, так как обеспечивает надежный и простой механизм для изменения расстояния между валками и внутренней поверхностью кольцеобразной матрицы.

В представленном контексте выражение «установленный эксцентрично и с возможностью вращения» следует понимать, как содержащее ситуацию, в которой ось вращения, в случае установки с возможностью вращения, смещена от геометрической центральной оси.

В дополнительных вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения каждый из множества приводов функционально расположен между каркасом и соответствующей одной из множества осей валков. Это является предпочтительным, так как обеспечивает простой путь позиционирования привода. Привод может быть функционально расположен между каркасом и соответствующей одной из множества осей валков, будучи прикрепленным непосредственно к каркасу или посредством дополнительного элемента и будучи прикрепленным непосредственно к оси валка или посредством дополнительного элемента.

В предпочтительном варианте осуществления гранулятора согласно первому аспекту настоящего изобретения держатель валков прикреплен к концевой пластине или дверце, установленной на каркасе, и каждый из приводов (114) прикреплен к концевой пластине (62) или дверце. Это является предпочтительным, так как обеспечивает простой доступ к приводам, валкам и кольцеобразной матрице для обслуживания и регулирований.

В некоторых вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения гранулятор дополнительно содержит

множество круглых концевых участков,

множество обойм,

множество срезных пальцев,

причем каждый из множества концевых участков соединен с внешним концом соответствующей одной из множества осей валков и имеет упор, содержащий первый соединитель, соединенный с участком соответствующего одного из множества срезных пальцев,

каждая из множества обойм функционально соединена с соответствующим одним из множества приводов и охватывает соответствующий один из множества концевых участков, каждая из множества обойм имеет второй соединитель, соединенный с остальной частью соответствующего одного из множества срезных пальцев, и

каждый из множества срезных пальцев передает вращательное движение от соответствующей одной из множества обойм соответствующему одному из множества концевых участков. Это является предпочтительным, так как обеспечивает безопасный и удобный путь соединения приводов с осями валков. Круглые концевые участки предпочтительно изготовлены из стали. Обоймы предпочтительно изготовлены из стали.

Срезные пальцы предпочтительно изготовлены из стали, но могут быть изготовлены из других металлов и сплавов для достижения конкретной усилия для срезания срезных пальцев. Срезные пальцы предпочтительно содержат полый цилиндр.

В контексте настоящего изобретения выражение «внешний» следует понимать как также содержащее ситуацию доступности элемента снаружи, на который делается ссылка.

Упор предпочтительно расположен на периферии круглого концевого участка и предпочтительно продолжается в аксиальном направлении круглого концевого участка от поверхности круглого концевого участка.

Первый соединитель представляет собой предпочтительно сквозное отверстие, предусмотренное в упоре, причем длина отверстия не меньше длины участка срезного пальца.

Второй соединитель представляет собой предпочтительно сквозное отверстие, предусмотренное в обойме, причем длина этого отверстия не меньше длины остальной части срезного пальца.

В дополнительных вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения, в котором гранулятор содержит множество круглых концевых участков, множество обойм и множество срезных пальцев, первый соединитель представляет собой первое сквозное отверстие, предусмотренное в упоре, причем длина первого сквозного отверстия не меньше длины участка срезного пальца, и второй соединитель представляет собой второе сквозное отверстия, предусмотренное в обойме, причем длина второго сквозного отверстия не меньше длины остальной части срезного пальца. Это является предпочтительным, так как обеспечивает простую установку срезного пальца и простое удаление остатков от срезанного срезного пальца.

Первое и второе сквозные отверстия, соответственно, предпочтительно ориентированы латерально относительно соответствующей одной из множества осей валков. Более предпочтительно, первое и второе сквозные отверстия, соответственно, ориентированы радиально относительно соответствующей одной из множества осей валков.

В вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения, в котором гранулятор дополнительно содержит множество круглых концевых участков, множество обойм и множество срезных пальцев, каждая из множества обойм содержит внутреннюю сторону и внешнюю сторону и стопор, предусмотренный на внутренней стороне, при этом стопор выполнен с возможностью взаимодействия посредством упора на соответствующем одном из множества концевых участков для ограничения вращения соответствующего одного из множества концевых участков в случае срезания соответствующего одного из множества срезных пальцев. Это является предпочтительным, так как предотвращает чрезмерное вращение концевого участка и тем самым чрезмерное вращение оси валка.

В вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения, в котором гранулятор дополнительно содержит множество круглых концевых участков, множество обойм и множество срезных пальцев, каждая из множества обойм дополнительно содержит внутреннюю сторону и внешнюю сторону и стопор, причем стопор взаимодействует с упором, тем самым ограничивая вращение оси валка для предотвращения вращения оси валка за положение максимального расстояния между валком и внутренней поверхностью кольцеобразной матрицы для предотвращения удара валка о внутреннюю поверхность (44) кольцеобразной матрицы и повреждения кольцеобразной матрицы и/или валка. Это является предпочтительным, так как предотвращает повреждение кольцеобразной матрицы и/или валка в случае срезания соответствующего одного из множества срезных пальцев, например из-за сильной перегрузки.

Стопор предпочтительно расположен в положении на обойме, на 90° смещенном от положения второго соединителя на обойме.

В дополнительных вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения каждый из множества концевых участков дополнительно содержит сужающийся хвостовик, компрессионное кольцо и затяжной механизм,

причем внешний конец соответствующей одной из множества осей валков вставлен в сужающийся хвостовик,

компрессионное кольцо охватывает сужающийся хвостовик, и затяжной механизм выполнен с возможностью смещения компрессионного кольца вдоль сужающегося хвостовика для зацепления сужающегося хвостовика для зажатия внешнего конца соответствующей одной из множества осей валков. Это является предпочтительным, так как обеспечивает простой путь крепления концевого участка к оси валка.

Сужающийся хвостовик предпочтительно прикреплен к одной стороне круглого концевого участка и предпочтительно имеет больший диаметр в его соединении с круглым концевым участком. Стенка сужающегося хвостовика может содержать щели для упрощения зажатия оси валка.

Затяжной механизм может содержать отверстия в круглом концевом участке, резьбовые отверстия в компрессионном кольце и болты, соединяющие концевой участок с компрессионным кольцом, для подачи компрессионного кольца по направлению к круглому концевому участку для зажатия оси валка.

В вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения каждый из множества приводов содержит гидравлический цилиндр. Это является предпочтительным, так как предусмотрен привод, имеющий большую силу и точное перемещение. Дополнительно, гидравлический привод может быть без труда заполнен текучей средой при заданном давлении для предотвращения перемещение оси валка, посредством чего привод может обеспечивать перемещение, если усилия на оси валка становятся достаточно большими, чтобы противодействовать усилию, приложенному текучей средой при заданном давлении. Гидравлический цилиндр может относиться к типу одностороннего действия или предпочтительно двустороннего действия.

В вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения, в котором каждый из множества приводов содержит гидравлический цилиндр, каждый из гидравлических цилиндров заполнен текучей средой при заданном давлении для предотвращения перемещения соответствующей одной из множества осей валков, посредством чего привод обеспечивает перемещение, если усилия на соответствующей одной из множества осей валков становятся достаточно большими, чтобы противодействовать усилию, приложенному текучей средой при заданном давлении. Это является предпочтительным, так как предотвращает повреждение гранулятора путем позволения осям валков передвигаться, когда сила на оси валка становится большой.

Установленное давление может быть получено обеспечением перепускного клапана, соединенного с гидравлическими цилиндрами.

В вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения, в котором каждый из множества приводов содержит гидравлический цилиндр, гидравлическое давление внутри гидравлического цилиндра задано для обеспечения конкретного давления между соответствующим одним из множества валков и внутренней поверхностью кольцеобразной матрицы так, что расстояние между соответствующим одним из множества валков и внутренней поверхностью кольцеобразной матрицы может увеличиваться, когда увеличенное количество гранулируемого материал, расположенное между соответствующим одним из множества валков и внутренней поверхностью, толкает соответствующий один из множества валков от внутренней поверхности кольцеобразной матрицы, противодействуя гидравлическому давлению внутри гидравлического цилиндра. Это является предпочтительным, так как предотвращает повреждение гранулятора путем позволения осям валков передвигаться, когда сила на оси валка становится большой.

Дополнительно, заданное или установленное давление приводит к фиксированному максимальному усилию, с которым гидравлический цилиндр может удерживать валки напротив внутренней поверхности кольцеобразной матрицы. Это ограничивает возможное максимальное нарушение баланса, т.е. результирующее усилие на валках от кольцеобразной матрицы и гранулируемого материала между каждым валком и кольцеобразной матрицы путем позволения каждому валку передвигаться от внутренней поверхности кольцеобразной матрицы, когда усилие на таком валке превышает усилие от давления внутри гидравлического цилиндра.

Заданное давление может быть получено обеспечением перепускного клапана, соединенного с гидравлическими цилиндрами.

В вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения первый конец главный оси продолжается наружу каркаса, и гранулятор дополнительно содержит

блок двигателя и соединение, причем блок двигателя сообщает вращательное движение этому соединению, и

соединение выполнено с возможностью передачи вращательного движения от блока двигателя к первому концу главной оси для вращения главной оси.

Соединение может быть жестким соединением, таким как муфта, втулка или фланцевое соединение, или альтернативно может быть гибким соединением, таким как карданное соединение или муфтой Олдхема. Это является предпочтительным, так как упрощает обслуживание узла гранулятор-блок двигателя. Дополнительно, передача вращательного движения посредством этого соединения ограничивает риск неравномерного нагружения главной оси.

В вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения гранулятор дополнительно содержит:

держатель матрицы, функционально расположенный между кольцеобразной матрицей и вторым концом главной оси. Это является предпочтительным, так как позволяет выполнять раздельными главную ось и держатель матрицы, что позволяет изготавливать главную ось и держатель матрицы с использованием более простых способов и дополнительно делает держатель матрицы и главную ось менее трудоемкими в обслуживании при изготовлении.

В вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения гранулятор дополнительно содержит

множество питающих трубопроводов, продолжающихся снаружи гранулятора в кольцеобразную матрицу для подачи гранулируемого материала к внутренней поверхности кольцеобразной матрицы. Это является предпочтительным, так как обеспечивает эффективным образом подачу гранулируемого материала к внутренней поверхности матрицы.

Питающие трубопроводы предпочтительно подают гранулируемый материал к внутренней поверхности кольцеобразной матрицы между валками. Питающие трубопроводы дополнительно предпочтительно поддерживаются непосредственно или посредством дополнительного элемента каркасом и удерживаются неподвижно относительно каркаса. Это является предпочтительным, так как облегчает выполнение механизма подачи для подачи гранулируемого материала в кольцеобразную матрицу в грануляторе.

В предпочтительных вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения, в котором гранулятор содержит множество питающих трубопроводов, каждый из множества питающих трубопроводов связан с соответствующим одним из множества валков, и каждый из множества питающих трубопроводов содержит боковое отверстие для подачи гранулируемого материала в по существу клинообразное пространство между соответствующим одним из множества валков и внутренней поверхностью кольцеобразной матрицы, причем боковое отверстие продолжается аксиально вдоль питающего трубопровода и имеет продолжение, которое приблизительно равно длине соответствующего одного из множества валков, причем по меньшей мере один из питающих трубопроводов выполнен с возможностью подачи гранулируемого материала непосредственно в по существу клинообразное пространство, которое находится в более высоком положении в кольцеобразной матрице, чем по меньшей мере один из питающих трубопроводов.

Это является предпочтительным, так как в грануляторе согласно первому аспекту настоящего изобретения держатель валков поддерживается каркасом и является неподвижным даже в случае перегрузки. Дополнительно, оси валков могут передвигаться в держателе валков так, что расстояние между каждым из множества валков и внутренней поверхностью кольцеобразной матрицы увеличивается в случае перегрузки для предотвращения повреждения гранулятора. Это позволяет размещать питающие трубопроводы в предпочтительных вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения, в котором гранулятор содержит множество питающих трубопроводов, внутри кольцеобразной матрицы между валками так, что боковое отверстие каждого из множества питающих трубопроводов является параллельным и выровненным аксиально с соответствующим одним из множества валков, связанным с питающим трубопроводом.

Выполнением бокового отверстия в питающем трубопроводе, продолжающегося аксиально вдоль него и имеющего продолжение, которое приблизительно равно длине соответствующего одного из множества валков, достигается равномерное распределение гранулируемого материала по внешней поверхности валков. Это позволяет более эффективно использовать гранулятор, так как в этом процессе используется практически вся длина валков. Более того, равномерное распределение гранулируемого материала по всем длинам валков дает равномерное распределение нагрузки на индивидуальный валок.

В грануляторе, имеющем множество валков, количество которых составляет по меньшей мере два, одно из клинообразных пространств будет размещаться в более высоком положении, чем питающий трубопровод, подающий в него гранулируемый материал. Следовательно, подачей гранулируемого материала непосредственно в по существу клинообразное пространство, которое находится в более высоком положении в камере матрицы, чем указанный трубопровод, из которого он подается, достигается подача гранулируемого материала непосредственно в то положение, где он необходим, и нарушения баланса, вызванные гранулируемым материалом, имеющим тенденцию накапливаться на дне камеры матрицы, в связи с этим полностью устраняются или по меньшей мере значительно уменьшаются.

В вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения, в котором гранулятор содержит множество питающих трубопроводов, гранулятор может дополнительно содержать средство для углового регулирования каждого из питающих трубопроводов вокруг его продольной оси, тем самым регулируя направление, в котором гранулируемый материал выходит через боковое отверстие. Тем самым достигается, что подача гранулируемого материала в камеру матрицы может быть точно отрегулирована, например, в зависимости от других конструктивных частей гранулятора.

Предпочтительно, эти трубопроводы имеют круглое поперечное сечение, и каждый содержит винтовой конвейер, имеющий вал, сужающийся в направлении подачи.

В предпочтительном варианте осуществления гранулятор может дополнительно содержать приводные средства для приведения в движение винтовых конвейеров, которые продолжаются в питающие трубопроводы независимо друг от друга. Тем самым достигается, что количество гранулируемого материала, которое подается в клинообразные пространства, может быть индивидуально регулируемым, например, путем регулирования скорости винтового конвейера или подачи гранулируемого материала в питающие трубопроводы.

Некоторые варианты осуществления гранулятора согласно первому аспекту настоящего изобретения дополнительно содержат

нож, функционально расположенный относительного внешней поверхности кольцеобразной матрицы, для разрезания указанных гранул из указанной внешней поверхности указанной кольцеобразной матрицы. Это является предпочтительным, так как позволяет дополнительно обрабатывать гранулы в грануляторе и/или обеспечивает неизменные размеры гранул.

Предпочтительно гранулятор согласно первому аспекту настоящего изобретения содержит множество ножей, функционально расположенных относительно внешней поверхности кольцеобразной матрицы для разрезания гранул из внешней поверхности кольцеобразной матрицы. На каждом валке может быть предусмотрен один нож.

В вариантах осуществления гранулятора согласно первому аспекту настоящего изобретения множество равно трем. Это является предпочтительным, так как позволяет выравнивать усилия между валками и кольцеобразной матрицей.

Более того, выше отмеченные и дополнительные задачи решаются посредством второго аспекта настоящего изобретения, относящегося к способу изготовления гранул из гранулируемого материала, содержащему этапы, на которых:

(а) обеспечивают гранулятор для изготовления гранул из гранулируемого материала, подаваемого в гранулятор, содержащий

каркас,

главную ось, установленную с возможностью вращения в каркасе и имеющую первый конец и противоположный второй конец,

кольцеобразную матрицу, поддерживаемую вторым концом и имеющую внутреннюю поверхность для приема участка гранулируемого материала, подаваемого в гранулятор, внешнюю поверхность и множество радиальных каналов, продолжающихся от внутренней поверхности до внешней поверхности для изготовления гранул из участка гранулируемого материала,

держатель валков, поддерживаемый каркасом,

множество осей валков, причем каждая из множества осей валков установлена с возможностью перемещения в держателе валков,

причем указанные оси валков могут передвигаться в указанном держателе (54) валков в случае перегрузки для предотвращения повреждения гранулятора,

множество валков, причем каждый из множества валков выполнен с возможностью вращения вокруг соответствующей одной из множества осей валков, каждый из множества валков выполнен с возможностью прижатия участка гранулируемого материала к внутренней поверхности для перекатывания в ответ на вращение кольцеобразной матрицы вдоль внутренней поверхности кольцеобразной матрицы для подачи участка гранулируемого материала от внутренней поверхности до внешней поверхности через множество радиальных каналов для изготовления гранул, и

множество приводов, причем каждый из множества приводов функционально соединен с соответствующей одной из множества осей валков и выполнен с возможностью предотвращения перемещения соответствующей одной из множества осей валков относительно держателя матрицы для поддержания расстояния между соответствующим одним из множества валков и внутренней поверхностью кольцеобразной матрицы,

(b) вращают главную ось, и

(c) подают гранулируемый материал в гранулятор,

Оси валков могут передвигаться в держателе валков так, что расстояние между каждым из множества валков и внутренней поверхностью кольцеобразной матрицы увеличивается в случае перегрузки для предотвращения повреждения гранулятора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение и его многие преимущества будут описаны более подробно ниже со ссылкой на сопровождающие схематические чертежи, которые показывают некоторые неограничивающие варианты осуществления в целях иллюстрации, и на которых:

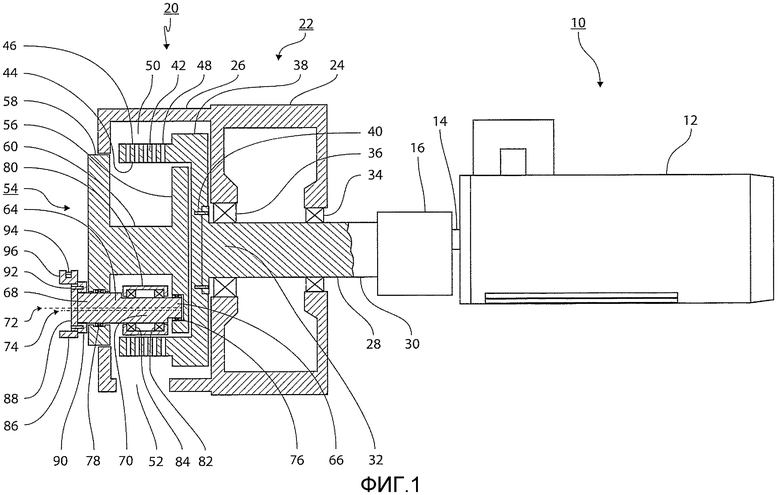

Фиг.1 показывает на виде в разрезе первый вариант осуществления гранулятора согласно первому аспекту настоящего изобретения,

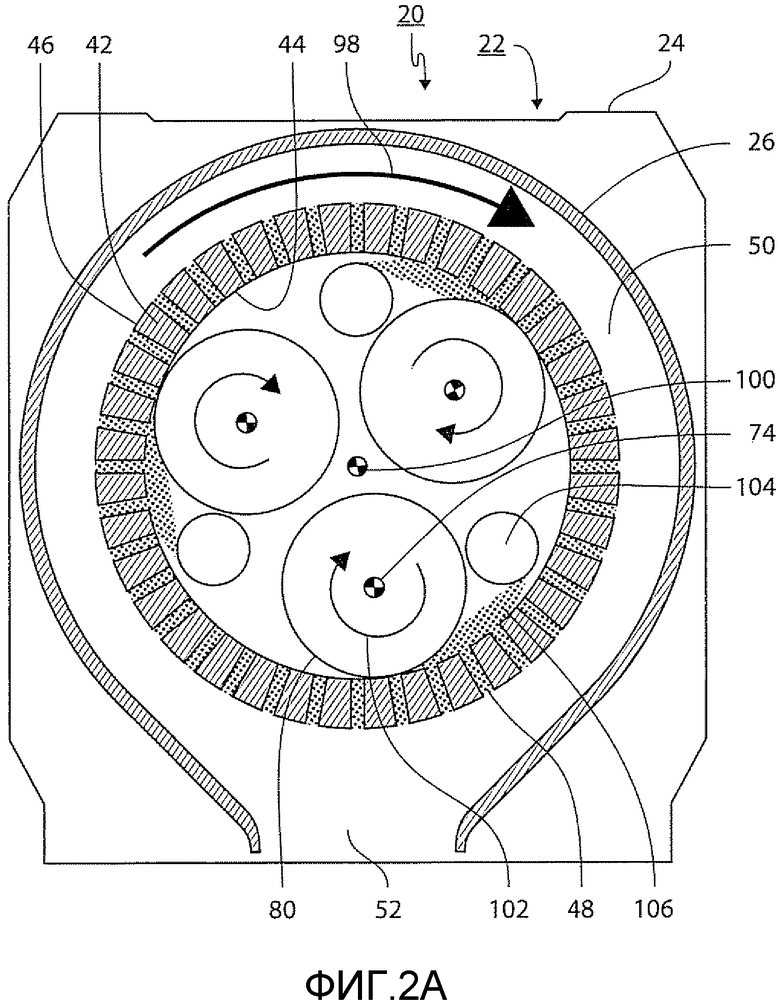

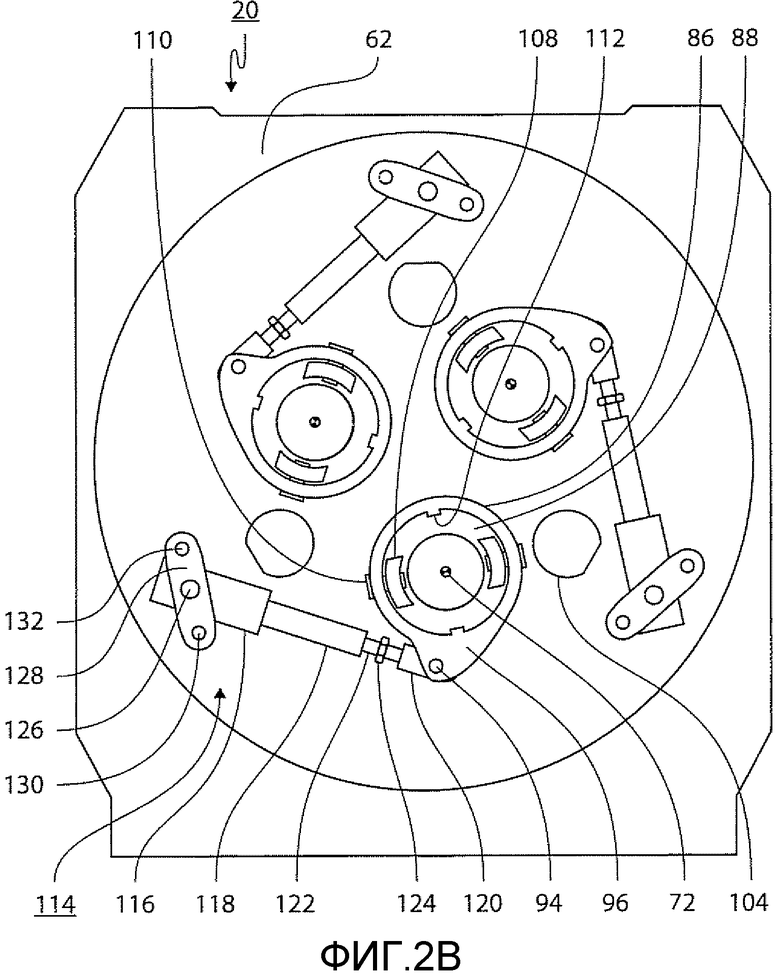

Фиг.2 показывает на виде сбоку в поперечном сечении первый вариант осуществления гранулятора согласно первому аспекту настоящего изобретения без (фиг.2А) и с (фиг.2B) концевой пластиной,

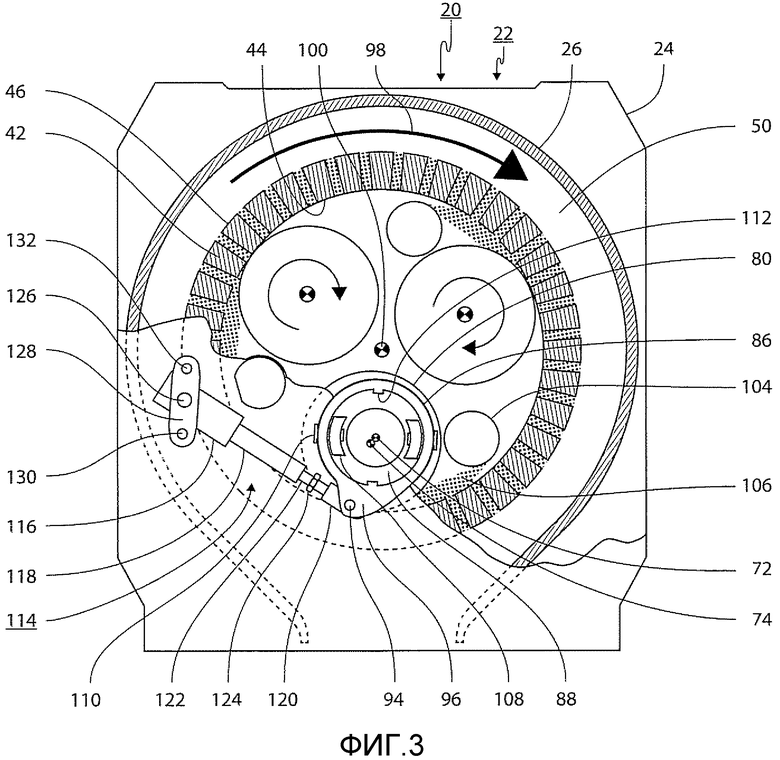

Фиг.3 показывает на виде сбоку с частичным разрезом первый вариант осуществления гранулятора с концевой пластиной,

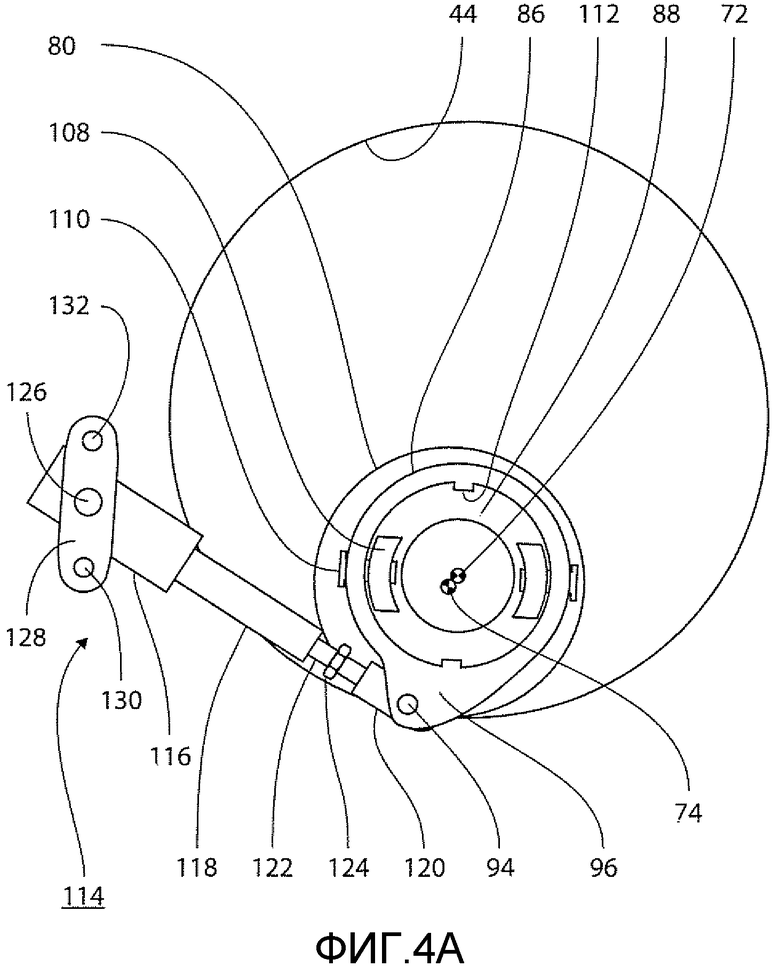

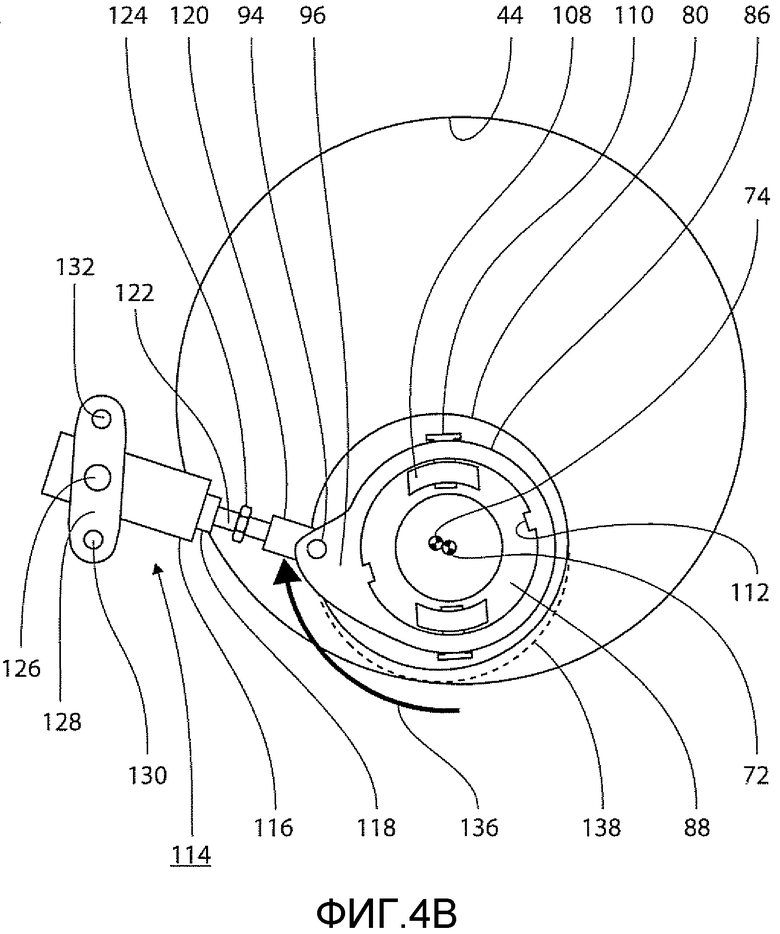

Фиг.4 показывает на виде сбоку регулирование валка относительно внутренней поверхности кольцеобразной матрицы гранулятора согласно первому аспекту настоящего изобретения, и

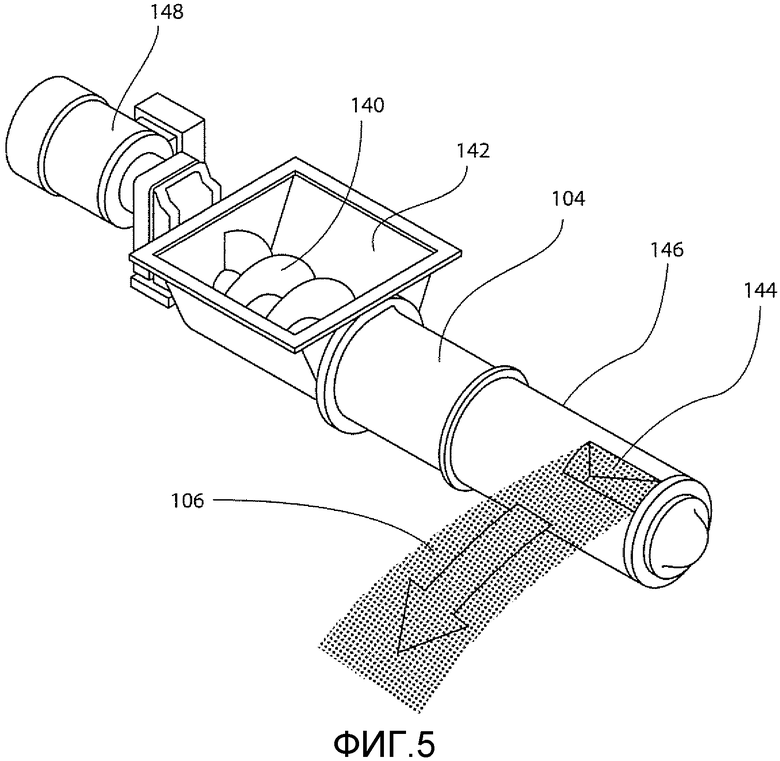

Фиг.5 показывает питающий трубопровод, выполненный с возможностью использования в грануляторе согласно первому аспекту настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Когда на фигурах показаны дополнительные варианты осуществления изобретения, элементы, которые являются новыми относительно ранее показанных вариантов осуществления, имеют новые ссылочные позиции, тогда как элементы, ранее показанные, обозначены как обозначено выше. Элементы, которые являются идентичными в различных вариантах осуществления, представлены одними и теми же ссылочными позициями, при этом дополнительные объяснения этих элементов представлено не будет.

Фиг.1 показывает на виде в разрезе первый вариант осуществления гранулятора 20 согласно первому аспекту настоящего изобретения. Гранулятор приводится в действие блоком 10 двигателя, который будет описан дополнительно подробно ниже.

Гранулятор содержит стальной каркас 22, составленный из главной части 24 каркаса и вспомогательной части 26 каркаса. Главная ось 28, изготовленная из стали, имеет первый конец 30, приводимый в движение блоком 10 двигателя, и противоположный второй конец 32. Главная ось 28 поддерживается с возможностью вращения в главной части 24 каркаса первым и вторым подшипниками 34 и 36 главной оси, соответственно, которые поддерживают с возможностью вращения главную ось 28, и держатель 38 матрицы, который установлен на втором конце 32 посредством болтов, один из которых обозначен ссылочной позицией 40. Держатель матрицы удерживает кольцеобразную матрицу 42, имеющую внутреннюю и внешнюю поверхности, обозначенные ссылочными позициями 44 и 46, соответственно, которая изготовлена из стали и содержит множество радиальных каналов 48, в которых гранулируемый материал сжимается, как описано более подробно ниже. Кольцеобразная матрица 42 расположена внутри камеры 50 матрицы, имеющей выпуск 52 гранул, через который собираются гранулы, изготовленные гранулятором. Камера 50 матрицы образована объемом, заключаемым вспомогательной частью 26 каркаса и держателем валков, в целом обозначенным ссылочной позицией 54. Держатель 54 валков содержит первую пластину 56 держателя валков, соединенную со второй пластиной 58 держателя валков посредством соединительного элемента 60. Соединительный элемент 60 может быть выполнен за одно целое с первой и/или второй пластинами 56 и 58 держателя валков. Держатель 54 валков дополнительно прикреплен к каркасу 22 гранулятора 20 путем прикрепления к вспомогательной части 26 каркаса с установкой на концевой пластине 62, не показана на фиг.1, которая будет описана более подробно ниже. Установка держателя 54 валков на концевой пластине 62 включает болты или пригодные разъемные крепежные элементы для обеспечения удаления держателя 54 валков от гранулятора 20 при необходимости для ремонта или замены кольцеобразной матрицы 42. Держатель 54 валков удерживает по меньшей мере две оси валков, одна из которых показана на фиг.1 и обозначен ссылочной позицией 64, и которая имеет первую концевую секцию 66 и вторую концевую секцию, представляющую внешний конец и обозначенную ссылочной позицией 68. Между концевыми секциями 66 и 68 предусмотрена средняя секция 70. Концевые секции 66 и 68 имеют первую центральную ось 72, а средняя секция имеет вторую центральную ось 74, которая смещена от первой центральной оси 72. Первая и вторая концевые секции 66 и 68 оси 64 валка поддерживаются с возможностью вращения в держателе 54 валков посредством соответствующих первого и второго подшипников 76 и 78 скольжения, соответственно.

Главная часть 24 каркаса и вспомогательная часть 26 каркаса могут быть смещаемыми друг относительно друга, например, обеспечением траверсы (не показана), установленной на рельсе или балке (не показана), прикрепленной к и продолжающейся от главной части 24 каркаса, для поддержания вспомогательной части 26 каркаса, когда она отцепляется от главной части (24) каркаса и дистанцируется от главной части 24 каркаса для обеспечения доступа к камере 50 матрицы.

Гранулятор 20 дополнительно включает множество валков, по одному валку на каждой оси 64 валка. Один из валков показан на фиг.1 и обозначен ссылочной позицией 80, причем валок 80 поддерживается с возможностью вращения вокруг средней секции 70 первым и вторым подшипниками 82 и 84 валка, предусмотренными на средней секции 70. Ось 64 валка эксцентрично установлена в держателе 54 валков, так как вторая центральная ось 74, вокруг которой вращается валок 80, смещена от первой центральной оси 72, вокруг которой ось 64 валка установлена с возможностью вращения в держателе 54 валков.

Как будет дополнительно показано ниже, обойма 86 соединена, с концевым участком 88, который прикреплен ко второй концевой секции 68 оси 64 валка посредством компрессионного кольца 90 и болтов, один из которых обозначен ссылочной позицией 92. Концевой участок 88 дополнительно содержит сужающийся хвостовик, не показан, который расположен между компрессионным кольцом 90 и второй концевой секцией 68 таким образом, что затягивание болтов 92 заставляет компрессионное кольцо 90 передвигаться по направлению к концевому участку 88, тем самым сжимая сужающийся хвостовик для появления зацепления сужающегося хвостовика со второй концевой секцией 68 для скрепления концевого участка 88 со второй концевой секцией 68. Обойма 86 дополнительно содержит палец 94, предусмотренный в ручной части 96, для обеспечения вращения обоймы 86 посредством привода, как обсуждается дополнительно ниже.

Блок 10 двигателя, показанный на фиг.1, содержит электродвигатель 12, имеющий выходной вал 14, который соединен с первым концом 30 главной оси 28 гранулятора 20 посредством коробки передач 16 и соединения (не показано).

Благодаря креплению держателя 54 валков к каркасу 22, ось держателя валков с подшипниками оси держателя валков, используемыми в традиционном грануляторе, может быть исключена. Таким образом, первый и второй подшипники 34 и 36 главной оси теперь могут иметь размеры, основанные исключительно на действующих нагрузках, прикладываемых к первому и второму подшипникам 34 и 36 главной оси, без необязательного изменения размеров за счет исключенной оси держателя валков с подшипниками оси держателя валков. Таким образом, гранулятор 20 является более простым и более экономичным по сравнению с традиционным гранулятором, имеющим ось держателя валков, поддерживаемую в пределах главной оси. Конструкция гранулятора 20 дополнительно позволяет соединять главную ось 28 непосредственно с блоком 10 двигателя, так как ось держателя валков, поддерживаемая в пределах главной оси 28, отсутствует. Так как главная ось 28 приводится в движение непосредственно блоком 10 двигателя, имеется значительно меньшая неравномерная нагрузка первого и второго подшипников 34, 36 главной оси, так как отсутствуют латеральные усилия, возникающие из-за натяжения, необходимого в ремне или цепи для приведения в движение традиционного гранулятора. Это дополнительно позволяет обеспечивать блок 10 двигателя соосно гранулятору 20, таким образом упрощая обслуживание узла гранулятора, содержащего гранулятор 20 и блок 10 двигателя.

Как будет описано дополнительно подробно ниже со ссылкой на фиг.2-4, эксплуатационная безопасность гранулятора 20 соответствует или превосходит эксплуатационную безопасность традиционных грануляторов.

Фиг.2А показывает на виде сбоку в поперечном сечении гранулятор 20 с кольцеобразной матрицей 42 и тремя валками, включая валок 80. Держатель 54 валков не показан на фиг.2А. Кольцеобразная матрица 42 вращается по часовой стрелке, как обозначено стрелкой 98, вокруг главной центральной оси 100, соответствующей центральной оси главной оси 28. Во время работы гранулятора 20 валок 80 заставляют вращаться по часовой стрелке вокруг второй центральной оси 74, как обозначено стрелкой 102. Три питающих трубопровода, один из которых обозначен ссылочной позицией 104, расположены между валками для подачи участков гранулируемого материала 106 к валкам. Во время работы гранулятора 20 участок гранулируемого материала 106 сжимается между валком 80 и внутренней поверхностью 44 кольцеобразной матрицы 42 и продавливается через радиальные каналы 48 для образования гранул (не показаны). Множество ножей (не показаны), предусмотренных внутри камеры 50 матрицы, расположены близко к внешней поверхности 46 кольцеобразной матрицы 42 для разрезания гранул из внешней поверхности 46 кольцеобразной матрицы 42, чтобы позволять гранулам выходить из камеры 50 матрицы через выпуск 52 гранул.

Как видно на фиг.2А, конструкция гранулятора 20 дополнительно способствует обеспечению питающих трубопроводов 104. Так как держатель 54 валков поддерживается каркасом 22, он является неподвижным, даже в случае перегрузки, так, что питающие трубопроводы 104 могут быть без затруднений расположены между валками, включая валок 80, без риска повреждения в случае перегрузки.

Фиг.2B показывает гранулятор 20 с концевой пластиной 62. Концевая пластина 62 прикреплена к вспомогательной части 26 каркаса и удерживает держатель 54 валков (не показан на фиг.2B). Обойма 86 с ручной частью 96, а также концевым участком 88, продолжается через концевую пластину 62. Концевой участок 88 дополнительно содержит два упора, один из которых обозначен ссылочной позицией 108. Вращение обоймы 86 передается упорам 108 посредством срезных пальцев, один из которых обозначен ссылочной позицией 110, продолжающихся через соответствующие отверстия (не показаны) в обойме 86 и упорах 108. Два противоположно расположенных стопора, один из которых обозначен ссылочной позицией 112, предусмотрены в пределах обоймы 86 с возможностью взаимодействия с упорами 108 для предотвращения чрезмерного вращения концевого участка 88 в том случае, когда срезные пальцы 110 ломаются, как будет описано дополнительно подробно ниже.

Обойма 86 может приводится в действие под действием привода, в целом обозначенного ссылочной позицией 114, прикрепляемого к концевой пластине 62. Привод 114 содержит гидравлический цилиндр 116, в котором один конец поршня 118 расположен так, что заполнение или извлечение гидравлической текучей среды из гидравлического цилиндра 116 заставляет поршень 118 вытягиваться или втягиваться относительно гидравлического цилиндра 116. Поршень 118 соединен с ручной частью 96 обоймы 86 посредством пальца 94 и соединительной части 120, которая соединена посредством резьбы с поршнем 118 посредством стержня 122, причем стержень 122 также соединен посредством резьбы с поршнем 118. Гайка 124 прикреплена к стержню 122, чтобы обеспечивать вращение стержня 122 для тонкого регулирования/установки нуля вращательного положения обоймы 86. Гидравлический цилиндр 116 дополнительно соединен с концевой пластиной 62 посредством пальца 126 и кронштейна 128, причем кронштейн 128 прикреплен к концевой пластине 62 болтами 130 и 132.

Как видно на фиг.2B, конструкция гранулятора 20 способствует обеспечению приводов 114. Так как держатель 54 валков поддерживается каркасом 22, он является неподвижным, даже в случае перегрузки. Таким образом, привод 114 не крепится к держателю 54 валков, но вместо этого может быть соединен с каркасом 22, непосредственно, или как показано на фиг.2B, посредством концевой пластины 62. Далее функция привода 114 будет описана дополнительно подробно со ссылкой на фиг.3-4.

Фиг.3 показывает на виде сбоку в частичном разрезе гранулятор 20 с концевой пластиной 62 с местным разрезом. Далее со ссылкой на валок 80, фиг.3 показывает смещение второй центральной оси 74 от первой центральной оси 72. Вторая центральная ось 74 представляет собой ось, вокруг которой вращается валок 80, тогда как первая центральная ось 72 представляет собой ось, вокруг которой вращаются первая и вторая концевые секции 66 и 68 оси 64 валка.

Регулирование расстояния между валком 80 и внутренней поверхностью 44 кольцеобразной матрицы 42 показано на фиг.4А-4В. фиг.4А показывает валок 80 в контакте с внутренней поверхностью 44 кольцеобразной матрицы 42. На фиг.4B привод 114 приведен в действие для втягивания поршня 118 в гидравлический цилиндр 116, тем самым притягивая к себе ручную часть 96 для поворачивания обоймы 86, вызывающего вращение обоймы 86, как указано стрелкой, обозначенной ссылочной позицией 136. Поворачивание обоймы 86 передается концевому участку 88 посредством срезных пальцев 110, заставляя оси 64 валка поворачиваться. Когда поворачивается ось 64 валка, вторая центральная ось 74 передвигается в круговом движении по часовой стрелке вокруг первой центральной оси 72, посредством чего расстояние между валком 80 и внутренней поверхностью 44 кольцеобразной матрицы 42 увеличивается, как обозначено штриховой линией, обозначающей ранее занимаемое положение валка 80, обозначенной ссылочной позицией 138. Как описано выше относительно фиг.4А-4В, увеличение расстояния между валком 80 и внутренней поверхностью 44 кольцеобразной матрицы 42 может быть предусмотрено, например, при обнаружении случая перегрузки, в случае чего это расстояние может быть уменьшено снова извлечением поршня 118 для поворачивания оси 64 валка против часовой стрелки и уменьшения этого расстояния. Увеличение расстояния между валком 80 и внутренней поверхностью 44 кольцеобразной матрицы 42 также может быть внезапным из-за увеличенного количества гранулируемого материала 106, расположенного между валком 80 и внутренней поверхностью 44 кольцеобразной матрицы 42, причем увеличенное количество гранулируемого материала 106 толкает валок 80 от внутренней поверхности 44 кольцеобразной матрицы 42, противодействуя гидравлическому давлению, представленному внутри гидравлического цилиндра 116 привода 114. Гидравлическое давление может быть задано для обеспечения конкретного давления между валком 80 и внутренней поверхностью 44 кольцеобразной матрицы 42. Таким образом, гранулятор 20 обладает, посредством привода 114 и оси 64 валка, элемен6тами безопасности для предотвращения повреждения гранулятора 20 в случае перегрузки. Дополнительно, в случае возникновения чрезмерно сильной перегрузки или застреваний гранулятора 20, например, вызванных введением постороннего объекта, такого как забытый ручной инструмент и т.д., в кольцеобразной матрице 42, срезной палец 110 предотвращает повреждение гранулятора 20, особенно привода 114 и первого и второго подшипников 82 и 84 валка, благодаря срезанию, тем самым позволяя оси 64 валка вращаться в положение, где расстояние между валком 80 и внутренней поверхностью 44 кольцеобразной матрицы 42 является максимальным, т.е. когда первая центральная ось 72 расположена между второй центральной осью 74 и внутренней поверхностью 44 кольцеобразной матрицы 42. Даже если срезной палец 110 срезается, стопор 112 взаимодействует с упором 108, тем самым ограничивая вращение оси 64 валка для предотвращения вращения оси 64 валка за положение максимального расстояния между валком 80 и внутренней поверхностью 44 кольцеобразной матрицы 42 для предотвращения удара валка 80 о внутреннюю поверхность 44 кольцеобразной матрицы 42 и потенциального повреждения кольцеобразной матрицы 42 и/или валка 80 и/или первого и второго подшипников 82 и 84 валка.

Фиг.5 показывает предпочтительный вариант осуществления питающего трубопровода 104. Питающий трубопровод 104, показанный на фиг.5, имеет круглое поперечное сечение и содержит винтовой конвейер 140, продолжающийся от питающего впуска 142 до бокового отверстия 144. Боковое отверстие 144 продолжается аксиально вдоль переднего участка 146 питающего трубопровода 104, и боковое отверстие 144 имеет длину, которая приблизительно равна длине валка 80, так, что гранулируемый материал 106, извлекаемый латерально через боковое отверстие 144, образует равномерное распределение гранулируемого материала на внешней поверхности валка 80, т.е. на всей длине контакта между валком 80 и внутренней поверхностью 44 кольцеобразной матрицы 42.

Винтовой конвейер 140 имеет вал, сужающийся в направлении подачи и приводимый в движение электродвигателем 148. Электродвигатель предпочтительно установлен с возможностью движения с заданной скоростью, посредством чего регулирование количества гранулируемого материала 106, подаваемого к каждому валку 80, выполнено посредством управления расположенными выше по ходу блоками подающих винтов (не показаны), по одному на каждый питающий трубопровод 104. Блоки подающих винтов являются управляемыми для индивидуального осуществления раздела, т.е. подачи гранулируемого материала 106 на питающие впуски 142 отдельных питающих трубопроводов 104. Блоки подающих винтов могут принимать гранулируемый материал 106 из общего канала подачи, такого как блок высушивания, где гранулируемый материал может быть нагрет, обработан паром и т.д.

Если питающий трубопровод 104 не может поддерживать количество гранулируемого материала 106, подаваемого в него из блоков подающих винтов, скорость подачи должна регулироваться, т.е. подвергаться управлению. Альтернативно или в дополнение к управлению блоками питающих винтов, электродвигатель 148 может быть управляемым для регулирования количества гранулируемого материала 106, подаваемого к каждому валку 80.

Питающий трубопровод 104 обеспечивает очень эффективную подачу гранулируемого материала 106 к соответствующему одному из валков 80, так как гранулируемый материал 106 выборочно подается к валку 80 посредством бокового отверстия 144. Гранулируемый материал 106, в зависимости от углового регулирования питающего трубопровода 104 вокруг его продольной ориентации, может быть даже подан вверх, например, в по существу клинообразное пространство, образованное между валком 80, расположенным в более высоком положении в грануляторе, чем питающий трубопровод 104, и внутренней поверхностью 44 кольцеобразной матрицы 42. Дополнительно, количество гранулируемого материала 106, которое подается к каждому валку 80, может быть индивидуально регулируемым индивидуальным управлением блоками питающих винтов, которые описаны выше.

Может быть предусмотрено средство (не показано) для углового регулирования питающего трубопровода 104 или только переднего участка 146 вокруг продольной оси питающего трубопровода 104 для регулирования направления извлечения гранулируемого материала 106 из бокового отверстия 144. Это средство может включать гидравлический цилиндр или серводвигатель и шестерни. Питающий трубопровод 104 может быть прикреплен к концевой пластине 62, вспомогательной части 26 каркаса или держателю 54 валков.

Так как держатель 54 валков поддерживается каркасом 22, он является неподвижным, даже в случае перегрузки. Это позволяет размещать питающий трубопровод 104 так, что передний участок 146 питающего трубопровода 104 расположен в пределах кольцеобразной матрицы 42 между валками 80 так, что боковое отверстие 144 параллельно и выровнено аксиально с валком 80. Это, в свою очередь, позволяет равномерно распределять гранулируемый материал 106, извлекаемый латерально через боковое отверстие 144, по внешней поверхности валка 80.

Если, как в известных в уровне техники грануляторах, держатель 54 валков был установлен на оси держателя валков, удерживаемой неподвижно относительно рамы 22 срезным пальцем, случай перегрузки будет заставлять срезной палец разрушаться и держатель 54 валков вращаться относительно рамы, таким образом разрушая питающие трубопроводы 104, которые прикреплены к концевой пластине 62.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

10 - Блок двигателя

12 - Электродвигатель

14 - Выходной вал

16 - Коробка передач

20 - Гранулятор

22 - Каркас

24 - Главная часть каркаса

26 - Вспомогательная часть каркаса

28 - Главная ось

30 - Первый конец

32 - Второй конец

34 - Первый подшипник главной оси

36 - Второй подшипник главной оси

38 - Держатель матрицы

40 - Болт

42 - Кольцеобразная матрица

44 - Внутренняя поверхность

46 - Внешняя поверхность

48 - Радиальный канал

50 - Камера матрицы

52 - Выпуск гранул

54 - Держатель валков

56 - Первая пластина держателя валков

58 - Вторая пластина держателя валков

60 - Соединительный элемент

62 - Концевая пластина

64 - Ось валка

66 - Первая концевая секция

68 - Вторая концевая секция

70 - Средняя секция

72 - Первая центральная ось

74 - Вторая центральная ось

76 - Первый подшипник скольжения

78 - Второй подшипник скольжения

80 - Валок

82 - Первый подшипник валка

84 - Второй подшипник валка

86 - Обойма

88 - Концевой участок

90 - Компрессионное кольцо

92 - Болт

94 - Палец

96 - Ручная часть

98 - Указанное стрелкой направление вращения

100 - Главная центральная ось

102 - Указанное стрелкой направление вращения

104 - Питающий трубопровод

106 - Гранулируемый материал

108 - Упор

110 - Срезной палец

112 - Стопор

114 - Привод

116 - Гидравлический цилиндр

118 - Поршень

120 - Соединительная часть

122 - Стержень

124 - Гайка

126 - Палец

128 - Кронштейн

130 - Болт

132 - Болт

134 - Указанное стрелкой направление вращения

136 - Линия, обозначающая ранее занятое положение

140 - Винтовой конвейер

142 - Питающий впуск

144 - Боковое отверстие

146 - Передний участок

148 - Электродвигатель

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛЯТОР С УЛУЧШЕННОЙ СИСТЕМОЙ ПОДАЧИ И СПОСОБ ОБРАЗОВАНИЯ ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2012 |

|

RU2550468C1 |

| ПРЕСС-ГРАНУЛЯТОР ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2566692C2 |

| Гранулятор для пастообразных материалов | 1979 |

|

SU929193A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МНОГОКОМПОНЕНТНОГО УДОБРЕНИЯ | 2001 |

|

RU2226124C2 |

| СПОСОБ УПРАВЛЕНИЯ ГРАНУЛЯТОРОМ | 2012 |

|

RU2557858C2 |

| ПРЕСС-ГРАНУЛЯТОР ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2568549C2 |

| Роторный гранулятор для пастообразных материалов | 1984 |

|

SU1162475A1 |

| СПОСОБ И ГРАНУЛЯТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ СУСПЕНЗИИ | 2019 |

|

RU2800070C2 |

| Гранулятор для пастообразных материалов | 1981 |

|

SU1012964A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2008 |

|

RU2528670C2 |

Изобретение относится к прессовому оборудованию для изготовления гранул из гранулируемого материала. Гранулятор содержит каркас, установленную в нем с возможностью вращения главную ось, кольцеобразную матрицу, держатель валков с осями, на которых установлены вращающиеся валки. В грануляторе предусмотрены приводы. Каждый из них имеет возможность предотвращения перемещения оси валка относительно держателя матрицы для поддержания расстояния между валком и матрицей до приложения к оси валка усилия, соответствующего перегрузке гранулятора. При этом каждый из приводов содержит гидравлический цилиндр, снабженный соединенным с ним перепускным клапаном. В результате обеспечивается ускорение и упрощение защиты гранулятора от перегрузки. 2 н. и 18 з.п. ф-лы, 5 ил.

1. Гранулятор (20) для изготовления гранул из гранулируемого материала, подаваемого в гранулятор (20), содержащий

каркас (22),

главную ось (28), установленную с возможностью вращения в указанном каркасе (22) и имеющую первый конец (30) и противоположный второй конец (32),

кольцеобразную матрицу (42), поддерживаемую указанным вторым концом (32) и имеющую внутреннюю поверхность (44) для приема части указанного гранулируемого материала (106), поданного в гранулятор (20), внешнюю поверхность (46) и радиальные каналы (48), продолжающиеся от внутренней поверхности (44) к внешней поверхности (46) для изготовления гранул из указанной части гранулируемого материала (106), держатель (54) валков, поддерживаемый каркасом (22),

оси (64) валков, причем каждая из указанных осей валков установлена с возможностью перемещения в держателе (54) валков,

валки (80), причем каждый из валков (80) выполнен с возможностью вращения вокруг соответствующей одной из осей (64) валков, обеспечения прижатия части гранулируемого материала (106) к внутренней поверхности (44) кольцеобразной матрицы (42) и обкатывания при вращении указанной кольцеобразной матрицы (42) вдоль ее внутренней поверхности (44) для подачи части гранулируемого материала (106) от внутренней поверхности (44) к внешней поверхности (46) через по меньшей мере один из радиальных каналов (48) для изготовления гранул, причем

оси валков выполнены с возможностью перемещения в держателе (54) валков при перегрузке с обеспечением увеличения расстояния между каждым из валков и внутренней поверхностью кольцеобразной матрицы для предотвращения повреждения гранулятора, и

приводы (114), каждый из которых функционально соединен с соответствующей одной из осей (64) валков и выполнен с возможностью предотвращения перемещения указанной соответствующей одной из осей (64) валков относительно держателя (54) матрицы для поддержания расстояния между соответствующим одним из валков (80) и внутренней поверхностью (44) кольцеобразной матрицы (42), отличающийся тем, что каждый из приводов выполнен с возможностью предотвращения перемещения соответствующей одной из осей (64) валков до приложения к указанной оси (64) валка усилия, соответствующего перегрузке, а каждый из приводов (114) содержит гидравлический цилиндр (116, 118), снабженный соединенным с ним перепускным клапаном.

2. Гранулятор (20) по п. 1, в котором каждый из приводов (114) выполнен с возможностью обеспечения перемещения соответствующей одной из осей (64) валков относительно держателя (54) валков для изменения расстояния между соответствующим одним из валков (80) и внутренней поверхностью (44) кольцеобразной матрицы (42).

3. Гранулятор (20) по п. 1, в котором

каждая из осей (64) валков выполнена с возможностью перемещения посредством эксцентричной установки и с возможностью вращения в держателе (54) валков, и

каждый из приводов (114) функционально соединен с соответствующей одной из осей (64) валков для ее вращения относительно держателя (54) валков.

4. Гранулятор (20) по п. 1, в котором каждый из приводов (114) функционально расположен между каркасом (22) и соответствующей одной из осей (64) валков.

5. Гранулятор (20) по п. 4, в котором держатель валков прикреплен к концевой пластине или дверце, установленной в каркасе, и каждый из приводов (114) прикреплен к указанной концевой пластине (62) или дверце.

6. Гранулятор (20) по п. 3, который дополнительно содержит:

круглые концевые участки (88),

обоймы (86),

срезные пальцы (110),

причем каждый из концевых участков (88) соединен с внешним концом (68) соответствующей одной из осей (64) валков и имеет упор (108), содержащий первый соединитель, соединенный с участком соответствующего одного из срезных пальцев (110),

каждая из обойм (86) функционально соединена с соответствующим одним из приводов (114), охватывает соответствующий один из концевых участков (88) и имеет второй соединитель, соединенный с остальной частью соответствующего одного из срезных пальцев (110), и

каждый из срезных пальцев (110) выполнен с возможностью передачи вращательного движения от одной из обойм (86) соответствующему одному из концевых участков (88).

7. Гранулятор (20) по п. 6, в котором первый соединитель выполнен в виде первого сквозного отверстия в упоре (108), причем длина указанного первого сквозного отверстия не меньше длины участка срезного пальца (110), а второй соединитель выполнен в виде второго сквозного отверстия в обойме (86), причем длина указанного второго сквозного отверстия не меньше длины остальной части срезного пальца (110).

8. Гранулятор (20) по п. 7, в котором указанные первое и второе сквозные отверстия ориентированы латерально относительно соответствующей одной из множества осей (64) валков.

9. Гранулятор (20) по п. 6, в котором

каждая из обойм (86) имеет внутреннюю сторону, внешнюю сторону и стопор (112), предусмотренный на указанной внутренней стороне, при этом

указанный стопор (112) выполнен с возможностью взаимодействия с упором (108) на соответствующем одном из концевых участков (88) для ограничения его вращения при срезании соответствующего одного из срезных пальцев (110).

10. Гранулятор (20) по п. 9, в котором стопор (112) выполнен с возможностью взаимодействия с указанным упором (108) при срезании срезного пальца (110), причем стопор (112) и упор (108) выполнены с возможностью предотвращения указанным стопором (112) вращения оси (64) валка за положение, в котором расстояние между указанным валком (80) и внутренней поверхностью (44) кольцеобразной матрицы (42) максимально, и ограничения вращения оси (64) валка для предотвращения удара указанного валка (80) о внутреннюю поверхность (44) кольцеобразной матрицы (42) и повреждения кольцеобразной матрицы (42) и/или валка (80).

11. Гранулятор (20) по п. 6, в котором

каждый из концевых участков (88) дополнительно содержит сужающийся хвостовик, компрессионное кольцо (90) и затяжной механизм (92), причем внешний конец (68) соответствующей одной оси (64) валка вставлен в сужающийся хвостовик,

компрессионное кольцо (90) охватывает сужающийся хвостовик

и

затяжной механизм (92) выполнен с возможностью смещения компрессионного кольца (90) вдоль сужающегося хвостовика для взаимодействия с ним для зажатия внешнего конца (68) указанной соответствующей одной оси (64) валка.

12. Гранулятор (20) по п. 1, в котором каждый из гидравлических цилиндров выполнен с возможностью заполнения текучей средой при заданном давлении для предотвращения перемещения соответствующей одной из осей валков, причем каждый из указанных гидравлических цилиндров выполнен с возможностью обеспечения перемещения при усилиях на соответствующей одной из осей валков, достаточных для противодействия усилию, приложенному текучей средой при заданном давлении.

13. Гранулятор (20) по п. 1, в котором первый конец (30) главной оси выполнен продолжающимся снаружи каркаса (22), при этом гранулятор дополнительно содержит блок (10) двигателя и соединение, причем блок (10) двигателя выполнен с возможностью сообщения вращательного движения указанному соединению, которое выполнено с возможностью сообщения вращательного движения от указанного блока (10) двигателя первому концу (30) главной оси (28) для ее вращения.

14. Гранулятор (20) по п. 13, в котором использовано жесткое соединение в виде втулки муфты или фланцевого соединения или гибкое соединение в виде карданного соединения или муфты Олдхема.

15. Гранулятор (20) по п. 1, который дополнительно содержит держатель (38) матрицы, функционально расположенный между кольцеобразной матрицей (42) и вторым концом (32) главной оси (28).

16. Гранулятор (20) по п. 1, который дополнительно содержит питающие трубопроводы (104), проходящие снаружи гранулятора (20) в кольцеобразную матрицу (42) для подачи части гранулируемого материала (106), подаваемого в гранулятор, к внутренней поверхности (44) кольцеобразной матрицы (42).

17. Гранулятор (20) по п. 1, в котором количество валков равно трем.

18. Гранулятор по п. 1, который дополнительно содержит нож, функционально расположенный относительно внешней поверхности (46) кольцеобразной матрицы (42) для отрезания гранул с указанной внешней поверхности (46) кольцеобразной матрицы (42).

19. Способ изготовления гранул из гранулируемого материала, включающий этапы, на которых:

(а) используют гранулятор (20) для изготовления гранул из гранулируемого материала, подаваемого в гранулятор (20), содержащий каркас (22),

главную ось (28), установленную с возможностью вращения в указанном каркасе (22) и имеющую первый конец (30) и противоположный второй конец (32),

кольцеобразную матрицу (42), поддерживаемую указанным вторым концом (32) и имеющую внутреннюю поверхность (44) для приема части гранулируемого материала (106), поданного в гранулятор (20), внешнюю поверхность (46) и радиальные каналы (48), продолжающиеся от внутренней поверхности (44) к внешней поверхности (46) для изготовления гранул из части гранулируемого материала (106),

держатель (54) валков, поддерживаемый каркасом (22),

оси (64) валков, каждая из которых установлена с возможностью перемещения в держателе (54) валков,

валки (80), каждый из которых выполнен с возможностью вращения вокруг соответствующей одной из осей (64) валков, прижатия части гранулируемого материала (106) к внутренней поверхности (44) для обкатывания при вращении кольцеобразной матрицы (42) вдоль ее внутренней поверхности (44) для подачи части гранулируемого материала (106) от указанной внутренней поверхности (44) к внешней поверхности (46) через по меньшей мере один из радиальных каналов (48) для изготовления гранул, причем

указанные оси валков выполнены с возможностью перемещения в держателе (54) валков при перегрузке с увеличением расстояния между каждым из валков и внутренней поверхностью кольцеобразной матрицы для предотвращения повреждения гранулятора,

приводы (114), каждый из которых функционально соединен с соответствующей одной из осей (64) валков и выполнен с возможностью предотвращения перемещения указанной соответствующей одной из осей (64) валков относительно держателя (54) матрицы для поддержания расстояния между соответствующим одним из валков (80) и внутренней поверхностью (44) кольцеобразной матрицы (42), при этом каждый из приводов дополнительно выполнен с возможностью предотвращения перемещения соответствующей одной из осей (64) валков до приложения к указанной оси (64) валка усилия, соответствующего перегрузке, причем каждый из приводов (114) содержит гидравлический цилиндр (116, 118), снабженный соединенным с ним перепускным клапаном,

(b) вращают главную ось (28), и

(c) подают гранулируемый материал в гранулятор (20).

20. Способ по п. 19, который дополнительно включает этап, на котором:

(d) задают гидравлическое давление внутри гидравлического цилиндра (116, 118) для обеспечения конкретного давления между соответствующим одним из валков (80) и внутренней поверхностью (44) кольцеобразной матрицы (42) для обеспечения возможности увеличения расстояния между соответствующим одним из валков (80) и внутренней поверхностью (44) кольцеобразной матрицы (42) в случае, когда увеличенное количество гранулируемого материала (106), расположенное между соответствующим одним из валков (80) и внутренней поверхностью (44), толкает указанный соответствующий один из валков (80) от указанной внутренней поверхности (44) кольцеобразной матрицы (42) при противодействии гидравлическому давлению внутри указанного гидравлического цилиндра (116, 118).

| ЦЕНТРИФУГА ДЛЯ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ВОЗДЕЙСТВИЕ ЛИНЕЙНЫХ УСКОРЕНИЙ | 0 |

|

SU371519A1 |

| Пресс-гранулятор | 1986 |

|

SU1380667A1 |

| Пресс-гранулятор | 1985 |

|

SU1291445A1 |

Авторы

Даты

2015-09-20—Публикация

2012-04-27—Подача