Область техники, к которой относится изобретение

Изобретение относится к катализаторам гидрообработки, имеющим текстуру и состав, благоприятные для гидродеметаллизации (HDM) при сохранении удовлетворительной активности в гидрообессеривании (HDS), к их получению и их применению. Изобретение заключается в применении мезо- и макропористых катализаторов, нанесенных на матрицу из оксида алюминия, содержащую элементы группы VIB и группы VIII, а также элемент фосфор. Было обнаружено, что состав этого типа в сочетании с подложкой с особыми структурообразующими свойствами позволяет, в частности, в первых каталитических слоях процесса гидрообработки остатков в неподвижном слое, а также в процессе в кипящем слое, значительно улучшить активность в отношении гидродеметаллизации (HDM) и стабильность во времени.

Уровень техники

Специалисту известно, что каталитическая гидрообработка путем контакта углеводородного сырья с катализатором, характеристики которого в отношении металлов активной фазы и пористости были предварительно хорошо подобраны, позволяет существенно снизить содержание в сырье асфальтенов, металлов, серы и других примесей при одновременном улучшении соотношения между водородом и углеродом (H/C) и более или менее полном превращении сырья в более легкие фракции.

Процессы гидрообработки остатков в неподвижном слое (обычно называемые "Resid Desulfurization" или RDS) ведут к повышенной эффективности рафинирования: обычно они позволяют получить фракцию с температурой кипения выше 370°C, содержащую менее 0,5 вес.% серы и менее 20 ppm металлов, исходя из сырья, содержащего до 5 вес.% серы и до 250 ppm металлов (Ni+V). Различные потоки, полученные в результате этого, могут служить основой для производства высококачественного тяжелого мазутного топлива и/или служить сырьем, предварительно обработанным, для других установок, таких как каталитический крекинг ("Fluid Catalytic Cracking" по-английски). Напротив, степень превращения, путем гидроконверсии, остатков в более легкие фракции, чем атмосферные остатки, в частности, газойль и бензин, обычно низкая, составляя обычно порядка 10-20 вес.%. В таком способе сырье, предварительно смешанное с водородом, движется через несколько реакторов с неподвижным слоем, установленных последовательно и заполненных катализаторами. Полное давление обычно составляет от 100 до 200 бар (10-20 МПа), а температура 340-420°C. Результирующие потоки, отбираемые из последнего реактора, направляют в секцию фракционирования.

Классически способ гидрообработки в неподвижном слое состоит из по меньшей мере двух стадий (или секций). Первая стадия, называемая гидродеметаллизацией (HDM), направлена в основном на удаление большей части металлов из сырья благодаря применению одного или нескольких катализаторов гидродеметаллизации. Эта стадия объединяет главным образом операции удаления ванадия и никеля и в меньшей степени железа.

Вторая стадия или секция, называемая гидрообессериванием (HDS), состоит в том, чтобы провести продукт первой стадии через один или несколько катализаторов гидрообессеривания, более активных в отношении гидрообессеривания и гидрирования сырья, но менее терпимых к металлам.

Для стадии гидродеметаллизации (HDM) катализатор должен быть способен обрабатывать сырье, богатое металлами и асфальтенами, имея одновременно высокую способность деметаллизации в сочетании с высокой емкостью удержания металлов и высокой стойкостью к закоксовыванию. Катализаторы с бимодальным распределением пор, позволяющие достичь высоких степеней гидродеметаллизации, были описаны в патенте US 5221656. Преимущество такого распределения пор утверждается в патентах US 5089463 и US 7119045. Исходная активная фаза катализатора, используемого на стадии гидродеметаллизации, обычно состоит из никеля и молибдена и необязательно содержит также легирующие присадки, такие, как фосфор. Как известно, эта активная фаза имеет более высокий потенциал гидрирования, чем фаза, состоящая из кобальта и молибдена, также иногда использующаяся, и, следовательно, позволяет ограничить образование кокса в порах и, таким образом, дезактивацию.

Для стадии гидрообессеривания (HDS) катализатор должен иметь высокую способность гидрогенолиза, чтобы осуществить глубокую очистку продуктов: обессеривание, продолжающее деметаллизацию, снижение содержания коксового остатка по Конрадсону (Carbon Conradson Residue, CCR) и содержания асфальтенов. Такой катализатор отличается низким объемом макропор (US 6589908). Кроме того, в патенте US 4818743 сообщается, что распределение пор может быть унимодальным в пределах от 1 до 13 нм или бимодальным с относительным расстоянием между двумя модами, которое может составлять от 1 до 20 нм, как в патенте US 6589908. Активная фаза катализатора, использующегося на стадии гидрообессеривания, обычно состоит из кобальта и молибдена, как написано в патенте US 6332976.

Когда содержание металлов в сырье является слишком высоким (выше 250 ppm), и/или когда стремятся к высокой конверсии (превращение тяжелой фракции 540°C+ (или 370°C+) в более легкую фракцию 540°C- (или 370°C-), предпочтительны способы гидрообработки в кипящем слое. В способе этого типа (ср. M.S. Rana et al., Fuel 86 (2007), p.1216), эффективности очистки хуже, чем для способов RDS, но гидроконверсия фракции остатков является высокой (порядка 45-85% по объему). Этой высокой гидроконверсии способствует использование высоких температур, в диапазоне 415°C-440°C. Действительно, облегчаются реакции термического крекинга, так как катализатор, как правило, не несет особой функции гидроконверсии. Кроме того, потоки, образованные в результате этого типа конверсии, могут иметь проблемы со стабильностью (образование осадков).

Таким образом, для гидрообработки остатков необходимо разработать полифункциональные катализаторы, являющиеся эффективными и стабильными.

Для процессов в кипящем слое патентная заявка WO 2010/002699 указывает, в частности, что выгодно использовать катализатор, подложка которого имеет средний диаметр пор от 10 до 14 нм, а распределение пор является узким. Уточняется, что объем пор, образуемый порами размером более 21 нм, должен составлять менее 5% от полного объема пор, аналогично, менее 10% объема должно быть образовано мелкими порами размерами менее 9 нм. Патент US 5968348 подтверждает предпочтительность использования подложки, размеры мезопор которой остаются близкими к 11-13 нм, которая необязательно содержит макропоры и имеет высокую поверхность по БЭТ, в данном случае по меньшей мере 175 м2/г.

Для процессов в неподвижном слое патент US 6780817 указывает, что для стабильной работы в неподвижном слое необходимо использовать подложку катализатора, которая имеет объем микропор по меньшей мере 0,32 мл/г. Кроме того, такой катализатор имеет средний диаметр мезопор 8-13 нм и высокую удельную поверхность, по меньшей мере 180 м2/г.

В патенте US 6919294 также описывается применение подложки, называемой бимодальной, то есть мезопористой и макропористой, имеющей большие объемы макропор, но ограниченный объем мезопор, не превышающий 0,4 мл/г.

Патенты US 4976848 и US 5089463 описывают катализатор гидродеметаллизации и гидрообессеривания тяжелого сырья, содержащий гидрирующую активную фазу на основе металлов групп VI и VIII и неорганическую подложку из жаростойкого оксида, причем на макропоры приходится точно 5-11% объема пор катализатора, а мезопоры имеют средний диаметр более 16,5 нм.

Патент US 7169294 описывает катализатор гидроконверсии тяжелого сырья, содержащий от 7% до 20% металла группы VI и от 0,5 до 6 вес.% металла группы VIII на алюминиевой подложке. Катализатор имеет удельную поверхность от 100 до 180 м2/г, полный объем пор более или равный 0,55 мл/г, причем по меньшей мере 50% от полного объема пор составляют поры размером более 20 нм, по меньшей мере 5% от полного объема пор составляют поры размером более 100 нм, по меньшей мере 85% от полного объема пор составляют поры размером от 10 до 120 нм, менее 2% от полного объема пор составляют поры диаметром более 400 нм, и менее 1% от полного объема пор составляют поры диаметром более 1000 нм.

Много разработок относится, в частности, к оптимизации распределения пор в катализаторе или смесях катализаторов путем оптимизации подложки катализатора.

Так, патент US 6589908 описывает, например, способ получения оксида алюминия, характеризующегося отсутствием макропор, объемом пор, образуемым порами диаметром более 35 нм, менее 5% от полного объема пор, большим (более 0,8 мл/г) полным объемом пор и бимодальным распределением мезопор, в которой две моды отделены друг от друга на 1-20 нм, причем первая мода пор более, чем средний диаметр пор. С этой целью описанный способ получения включает два этапа осаждения предшественников оксида алюминия в хорошо контролируемых условиях по температуре, значения pH и расходам. Первый этап проводят при температуре от 25°C до 60°C и значении pH от 3 до 10. Затем суспензию нагревают до температуры от 50°C до 90°C. Снова добавляют реагенты в суспензию, которую затем промывают, сушат, формуют и обжигают, чтобы получить подложку катализатора. Указанную подложку затем пропитывают раствором активной фазы, получая катализатор гидрообработки; описан катализатор гидрообработки остатков на унимодальной пористой подложке со средним диаметром пор около 20 нм.

Патентная заявка WO 2004/052534 A1 описывает применение в гидрообработке тяжелого углеводородного сырья смеси двух катализаторов с подложками, имеющими разные характеристики пористости, причем у первого катализатора более половины объема пор образовано порами диаметром более 20 нм, 10-30% объема пор образовано порами диаметром более 200 нм, и полный объем пор превышает 0,55 мл/г, а у второго катализатора более 75% объема пор образовано порами диаметром от 10 до 120 нм, менее 2% порами диаметром более 400 нм и 0-1% порами диаметром более 1000 нм. Описанный способ получения этих катализаторов включает в себя этап соосаждения сульфата алюминия вместе с алюминатом натрия, полученный гель затем сушат, экструдируют и обжигают. Во время или после соосаждения можно добавить оксид кремния. Регулирование формования позволяет получить желаемые характеристики подложки.

Металлы групп VIB, VII, IA или V можно ввести в подложку путем пропитки и/или путем включения в подложку перед ее формованием в виде частиц. Предпочтительна пропитка.

Патент US 7790652 описывает катализаторы гидроконверсии, которые могут быть получены соосаждением алюмогеля, а затем введением металлов на полученную подложку любым способом, известным специалисту, в частности, пропиткой. Полученный катализатор имеет унимодальное распределение со средним диаметром мезопор от 11 до 12,6 нм и шириной распределения пор меньше 3,3 нм.

Были также разработаны подходы, альтернативные обычному введению металлов на алюминиевые подложки, такие как введение мелких частиц катализатора в подложку. Так, патентная заявка WO 2012/021386 описывает катализаторы гидрообработки, содержащие подложку типа формованного жаростойкого пористого оксида, полученную из порошка оксида алюминия, и 5-45 вес.% мелких частиц катализатора. Подложку, включающие мелкие частицы, затем сушат и обжигают. Полученная подложка имеет удельную поверхность от 50 м2/г до 450 м2/г, средний диаметр пор от 50 до 200 Å и полный объем пор выше 0,55 см3/г. Таким образом, подложка содержит металл, введенный посредством металлов, содержащихся в мелких частицах катализатора. Полученную в результате подложку можно обработать хелатирующим агентом. Объем пор можно частично заполнить полярной добавкой, а затем можно пропитать пропиточным раствором металлов.

Учитывая уровень техники, очевидно, что получить катализатор гидроконверсии, имеющий одновременно бимодальную пористость с высоким объемом мезопор в сочетании с соответствующим объемом макропор, очень большим средним диаметром мезопор и введенной пропиткой активной гидрирующей-дегидрирующей фазой, будет очень сложно. Кроме того, увеличение пористости часто происходит в ущерб удельной поверхности и механической прочности.

Авторы заявки неожиданно обнаружили, что катализатор, полученный из оксида алюминия, образованного в результате обжига особого алюмогеля, имеющего целевое содержание оксида алюминия, путем введения, пропиткой, активной гидрирующей-дегидрирующей фазы на подложку, содержащую преимущественно обожженный оксид алюминия, имеет особенно выгодную пористую структуру при содержании активной фазы, подходящей для гидрообработки тяжелого сырья, в частности, для реакций гидродеметаллизации.

Объекты изобретения

Настоящее изобретение относится к получению катализатора, содержащего по меньшей мере один элемент группы VIB, необязательно по меньшей мере один элемент группы VIII и, необязательно, элемент фосфор, нанесенные на алюмооксидную подложку, имеющую особые структурообразующие свойства, причем указанная подложка имеет, в частности, большой полный объем пор (более или равный 0,80 мл/г), большой средний диаметр мезопор (более или равный 18 нм), объем мезопор по меньшей мере 0,70 мл/г, объем макропор от 10% до 35% от полного объема пор, средний диаметр макропор от 100 до 1200 нм, кроме того, его удельная поверхность по БЭТ остается выше 110 м2/г,

причем указанный способ включает по меньшей мере следующие этапы:

a) растворение кислотного предшественника алюминия,

b) регулирование значения pH с помощью щелочного предшественника,

c) соосаждение кислотного предшественника и щелочного предшественника, причем по меньшей мере один из двух содержит алюминий, чтобы получить суспензию алюмогеля с желаемой концентрацией оксида алюминия,

d) фильтрация,

e) сушка, чтобы получить порошок,

f) формование,

g) термообработка, чтобы получить алюмооксидную подложку,

h) введение, путем пропитки, активной гидрирующей-дегидрирующей фазы на указанную алюмооксидную подложку.

Изобретение относится также к катализатору, который может быть получен описанным способом получения.

Наконец, изобретение относится к применению этого катализатора в процессах гидрообработки или гидроконверсии тяжелого углеводородного сырья, в частности, сырья с высокой концентрацией металлов (например, никеля и ванадия, в концентрациях, превышающих 50 ppm).

Описание изобретения

Сущность изобретения

Изобретение относится к способу получения катализатора гидроконверсии, содержащего:

- оксидную подложку, преимущественно из обожженного оксида алюминия;

- активную гидрирующую-дегидрирующую фазу, содержащую по меньшей мере один металл группы VIB периодической системы элементов, необязательно по меньшей мере один металл группы VIII периодической системы элементов, необязательно фосфор,

причем указанный катализатор имеет:

- удельную поверхность SBET более или равную 100 м2/г,

- полный объем пор, измеренный методом ртутном порозиметрии, более или равный 0,75 мл/г,

- среднеобъемный диаметр мезопор более или равный 18 нм,

- объем мезопор, измеренный интрузией на ртутном порозиметре, более или равный 0,65 мл/г,

- объем макропор от 15% до 40% от полного объема пор;

причем указанный способ включает по меньшей мере следующие этапы:

a) этап растворения кислотного предшественника алюминия, выбранного из сульфата алюминия, хлорида алюминия и нитрата алюминия, в воде при температуре от 20°C до 90°C, при значении pH от 0,5 до 5, в течение периода продолжительностью от 2 до 60 минут;

b) этап регулирования значения pH путем добавления в суспензию, полученную на этапе a), по меньшей мере одного щелочного предшественника, выбранного из алюмината натрия, алюмината калия, аммиака, гидроксида натрия и гидроксида калия, при температуре от 20°C до 90°C и при значении pH от 7 до 10, в течение периода продолжительностью от 5 до 30 минут;

c) этап соосаждения суспензии, полученной на этапе b), путем добавления в суспензию по меньшей мере одного щелочного предшественника, выбранного из алюмината натрия, алюмината калия, аммиака, гидроксида натрия и гидроксида калия, и по меньшей мере одного кислотного предшественника, выбранного из сульфата алюминия, хлорида алюминия, нитрата алюминия, серной кислоты, соляной кислоты и азотной кислоты, причем по меньшей мере один из кислотного или щелочного предшественников содержит алюминий, относительный расход кислотного и щелочного предшественников выбирают так, чтобы получить значение pH реакционной среды в интервале от 7 до 10, и расход кислого и щелочного предшественника или предшественников, содержащих алюминий, регулируют так, чтобы получить конечную концентрацию оксида алюминия в суспензии в интервале от 10 до 38 г/л;

d) этап фильтрации суспензии, полученной на этапе c) соосаждения, чтобы получить алюмогель;

e) этап сушки указанного алюмогеля, полученного на этапе d), чтобы получить порошок,

f) этап формования порошка, полученного на этапе e), чтобы получить необработанный материал,

g) этап термообработки необработанного материала, полученного на этапе f), при температуре от 500°C до 1000°C, в присутствии или в отсутствие потока воздуха, содержащего до 60 об.% воды, чтобы получить алюмооксидную подложку;

h) этап пропитки активной гидрирующей-дегидрирующей фазой указанной алюмооксидной подложки.

Концентрация оксида алюминия в суспензии алюмогеля, полученной на этапе c), предпочтительно составляет от 13 до 35 г/л, очень предпочтительно от 15 до 33 г/л.

Предпочтительно, кислотный предшественник представляет собой сульфат алюминия.

Предпочтительно, щелочной предшественник представляет собой алюминат натрия.

Предпочтительно, на этапах a), b), c) водная реакционная среда является водой, и указанные этапы проводят при перемешивании, в отсутствие органической добавки.

Предпочтительно, кислотный предшественник на этапе a) вводят в количестве, соответствующем 0,5-4% от полного веса оксида алюминия, образованного на этапе c).

Изобретение относится также к мезо- и макропористому катализатору гидроконверсии, который может быть получен описанным выше способом.

В одном предпочтительном варианте осуществления катализатор имеет:

- удельную поверхность SBET выше 110 м2/г,

- среднеобъемный диаметр мезопор от 18 нм до 26 нм,

- среднеобъемный диаметр макропор от 100 до 1200 нм, включая границы,

- объем мезопор, измеренный интрузией на ртутном порозиметре, более или равный 0,70 мл/г,

- полный объем пор, измеренный методом ртутном порозиметрии, более или равный 0,85 мл/г,

- объем макропор от 17% до 35% от полного объема пор,

и не содержит микропор.

Предпочтительно, катализатор имеет объем макропор от 20% до 30% от полного объема пор.

Предпочтительно, катализатор имеет среднеобъемный диаметр мезопор, определенный интрузией на ртутном порозиметре, от 19 до 25 нм и среднеобъемный диаметр макропор от 110 до 1000 нм, включая границы.

В катализаторе гидроконверсии согласно изобретению содержание металла группы VIB, выраженное в триоксиде металла группы VIB, предпочтительно составляет от 2 до 10 вес.% от полного веса катализатора, содержание металла группы VIII, выраженное в оксиде металла группы VIII, предпочтительно составляет от 0,00 до 3,6 вес.% от полного веса катализатора, и содержание элемента фосфор, выраженное в пентоксиде фосфора, предпочтительно составляет от 0 до 5 вес.% от полного веса катализатора.

Предпочтительно, активная гидрирующая-дегидрирующая фаза состоит из молибдена, или никеля и молибдена, или кобальта и молибдена.

Предпочтительно, активная гидрирующая-дегидрирующая фаза содержит также фосфор.

Изобретение относится также к способу гидрообработки тяжелого углеводородного сырья, выбранного из атмосферных остатков, вакуумных остатков с прямой перегонки, деасфальтированных масел, остатков с конверсионных процессов, таких, например, как остатки от коксования, гидроконверсии в неподвижном слое, в кипящем слое или же в движущемся слое, используемых по отдельности или в смеси, причем способ включает контактирование указанного сырья с катализатором гидроконверсии согласно изобретению или полученным способом получения согласно изобретению.

Указанный способ гидрообработки можно осуществить частично в кипящем слое при температуре от 320°C до 450°C, при парциальном давлении водорода от 3 МПа до 30 МПа, при объемной скорости, предпочтительно составляющей от 0,1 до 10 объемов сырья на объем катализатора в час, и при отношении газообразного водорода к жидкому углеводородному сырью предпочтительно от 100 до 3000 нормальных кубических метров на кубический метр.

Указанный способ гидрообработки можно осуществить, по меньшей мере частично, в неподвижном слое при температуре от 320°C до 450°C, при парциальном давлении водорода от 3 МПа до 30 МПа, при объемной скорости от 0,05 до 5 объемов сырья на объем катализатора в час и при отношении газообразного водорода к жидкому углеводородному сырью от 200 до 5000 нормальных кубических метров на кубический метр.

Указанный способ может представлять собой способ гидрообработки тяжелого углеводородного сырья, типа остатков, в неподвижном слое, включающий по меньшей мере:

- стадию гидродеметаллизации,

- стадию гидрообессеривания,

причем указанный катализатор гидроконверсии применятся по меньшей мере на одной из указанных стадий a) и b).

В одном предпочтительном варианте осуществления указанный катализатор гидроконверсии применяется в первых каталитических слоях этапа гидродеметаллизации a).

Указанный способ может представлять собой способ гидрообработки тяжелого углеводородного сырья в кипящем слое, причем сырье имеет полное содержание металлов более или равное 50 ppm, и указанный катализатор гидроконверсии применяется для реакций гидродеметаллизации.

Список чертежей

Фигуры приводятся в качестве иллюстраций и относятся к примерам.

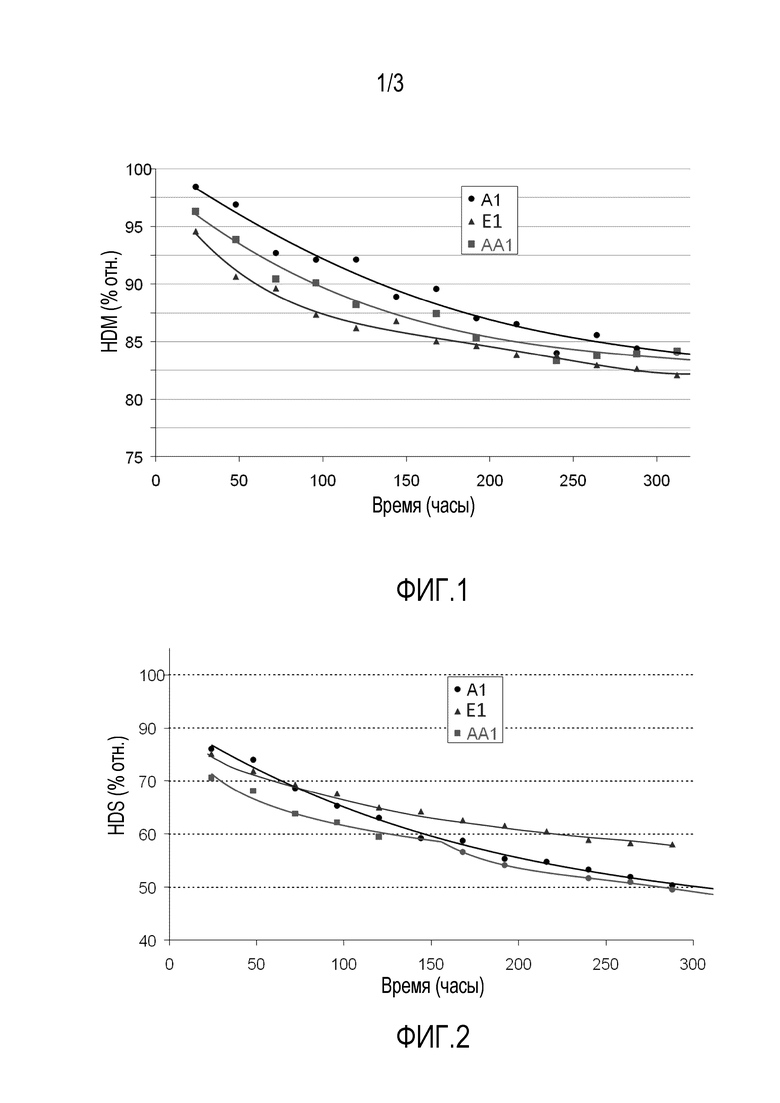

Фигура 1 показывает изменение в течение 300 часов относительных эффективностей катализаторов A1, AA1 и E1 в гидродеметаллизации (HDM) сырья n1, содержащего смесь атмосферного остатка и вакуумного остатка (RAAM/RSVAL).

Фигура 2 показывает изменение в течение 300 часов относительных эффективностей катализаторов A1, AA1 и E1 в гидрообессеривании (HDS) сырья n1, содержащего смесь атмосферного остатка и вакуумного остатка (RAAM/RSVAL).

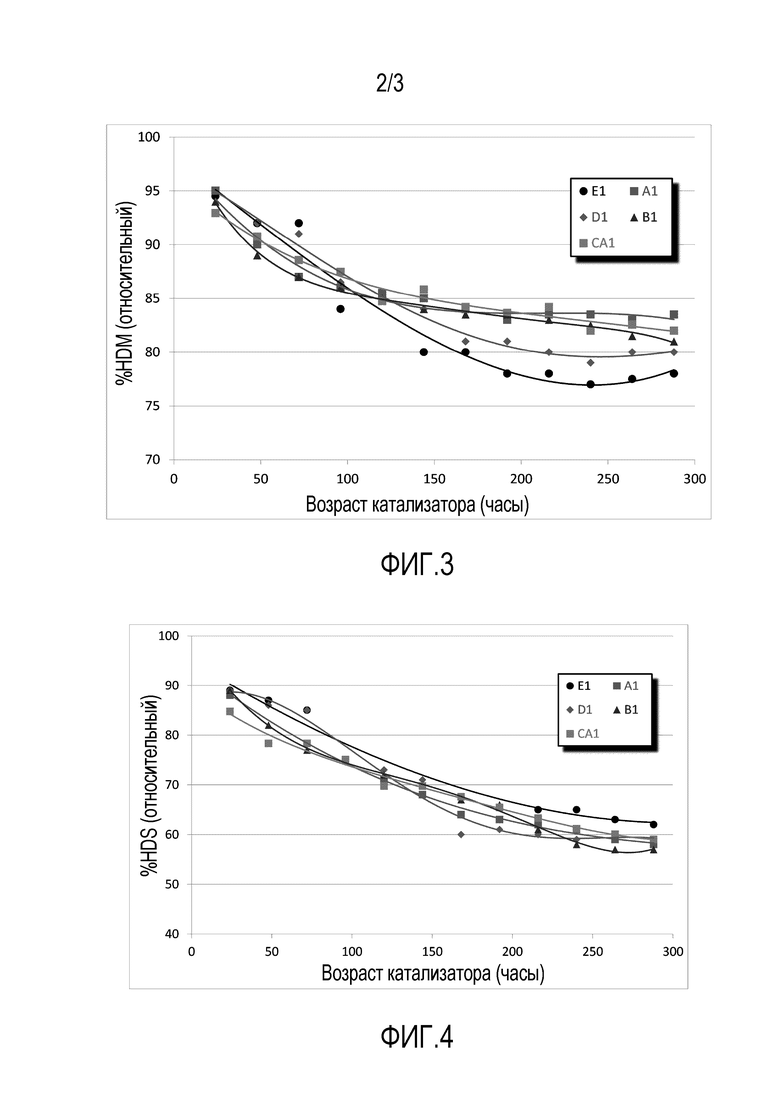

Фигура 3 показывает изменение в течение 300 часов относительных эффективностей катализаторов A1, CA1, B1, D1 и E1 в гидродеметаллизации (HDM) сырья n2, содержащего смесь атмосферного остатка и вакуумного остатка (RAAM/RSVAL).

Фигура 4 показывает изменение в течение 300 часов относительных эффективностей катализаторов A1, CA1, B1, D1 и E1 в гидрообессеривании (HDS) сырья n2, содержащего смесь атмосферного остатка и вакуумного остатка (RAAM/RSVAL).

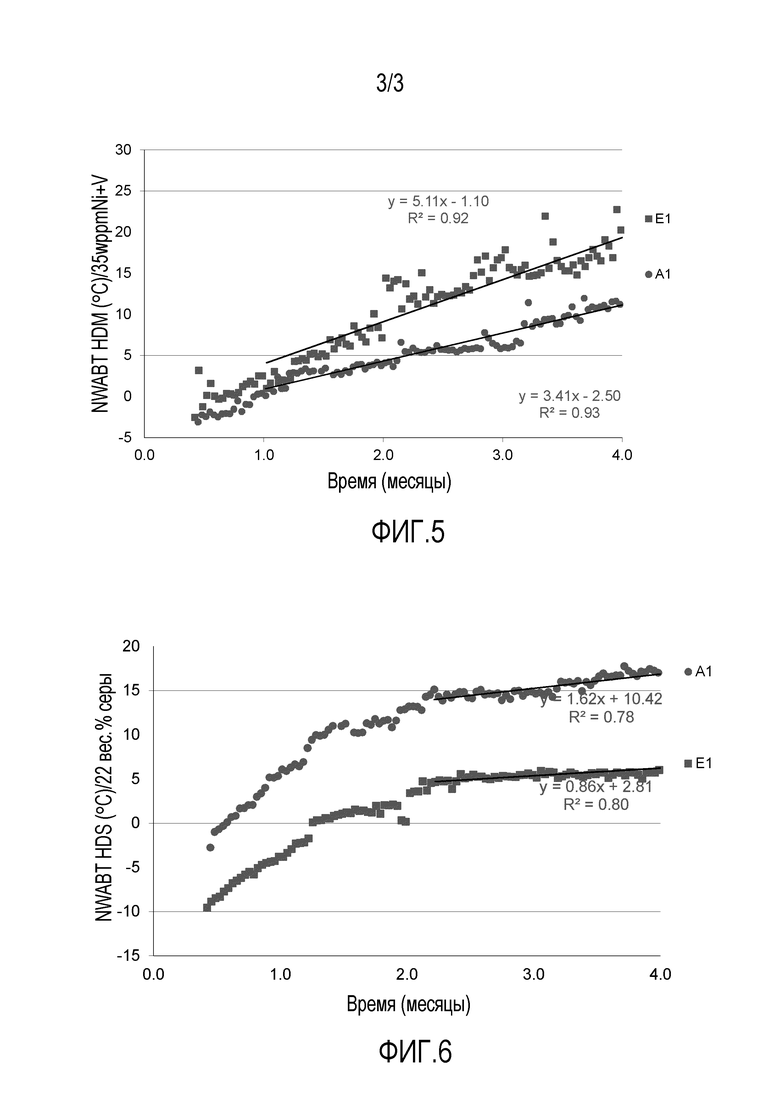

Фигура 5 показывает изменение в течение 300 часов относительных эффективностей катализаторов A1 и E1 в гидродеметаллизации (HDM) сырья n2, содержащего смесь атмосферного остатка и вакуумного остатка (RAAM/RSVAL).

Фигура 6 показывает изменение в течение 300 часов относительных эффективностей катализаторов A1 и E1 в гидрообессеривании (HDS) сырья n2, содержащего смесь атмосферного остатка и вакуумного остатка (RAAM/RSVAL).

Терминология и методы определения характеристик

Катализатор и подложка по настоящему изобретению имеют особое распределение пор, причем объемы макропор и мезопор измерены по вдавливанию ртути, а объем микропор измерен по адсорбции азота.

Под "макропорами" понимают поры, раскрытие которых более 50 нм.

Под "мезопорами" понимают поры, раскрытие которых составляет от 2 нм до 50 нм, включая границы.

Под "микропорами" понимают поры, раскрытие которых меньше 2 нм.

Далее в описании изобретения под удельной поверхностью понимается удельная поверхность по БЭТ, определяемая по адсорбции азота в соответствии со стандартом ASTM D3663-78, установленным на основе метода Брунауэра-Эмметта-Теллера, описанного в журнале The Journal of American Society, 60, 309 (1938).

Далее в описании изобретения под полным объемом пор оксида алюминия, или подложки, или катализатора понимают объем, измеренный интрузией на ртутном порозиметре согласно стандарту ASTM D4284-83 при максимальном давлении 4000 бар (400 МПа), принимая поверхностное натяжения равным 484 дин/см и угол смачивания равным 140°. Угол смачивания принят равным 140° в соответствии с рекомендациями работы "Techniques de l'ingénieur, traité analyse et caractérisation", страницы 1050-1055, авторы Jean Charpin и Bernard Rasneur.

Чтобы повысить точность, величина полного объема пор в мл/г, указываемая далее в тексте, соответствует значению полного объема ртути (объем пор, измеренный интрузией на ртутном порозиметре) в мл/г, измеренному на образце, минус значение полного объема ртути в мл/г, измеренное на том же образце при давлении, соответствующем 30 фунтов на квадратный дюйм (около 0,2 МПа).

Объем макропор и мезопор измеряют методом порозиметрии по вдавливанию ртути, согласно стандарту ASTM D4284-83 при максимальном давлении 4000 бар (400 МПа), принимая поверхностное натяжение равным 484 дин/см и угол смачивания равным 140°.

Давление, начиная с которого ртуть заполняет все межзеренные пустоты, принимают равным за 0,2 МПа, и считается, что выше этого значения ртуть проникает в поры образца.

Объем макропор катализатора или подложки определен как совокупный объем ртути, введенный при давлении от 0,2 МПа до 30 МПа, что соответствует объему, заключенному в порах с кажущимся диаметром более 50 нм.

Объем мезопор катализатора или подложки определен как совокупный объем ртути, введенный при давлении от 30 МПа до 400 МПа, что соответствует объему, заключенному в порах с кажущимся диаметром в интервале от 2 до 50 нм.

Объем микропор измеряют методом азотной порозиметрии. Количественный анализ микропористости осуществляют, исходя из t-метода (метод Липпенса и де Бура, 1965), который соответствует преобразованию исходной изотермы адсорбции, как описано в работе F. Rouquérol, J. Rouquérol, K. Sing "Adsorption by powders and porous solids. Principles, methodology and applications", Academic Press, 1999.

Определяют также средний диаметр мезопор как такой диаметр, при котором все поры с размером меньше этого диаметра составляют 50% от полного объема мезопор, определенного интрузией на ртутном порозиметре.

Определяют также средний диаметр макропор как такой диаметр, при котором все поры с размером меньше этого диаметра составляют 50% от полного объема макропор, определенного интрузией на ртутном порозиметре.

В дальнейшем группы химических элементов указываются в соответствии с классификацией CAS (CRC Handbook of Chemistry and Physics, ed. CRC Press, chief Editor D.R. Lide, 81th edition, 2000-2001). Например, группа VIII согласно классификации CAS соответствует металлам столбцов 8, 9 и 10 в новой классификации ИЮПАК.

Подробное описание изобретения

Авторы заявки обнаружили, что комбинация по меньшей мере одного элемента группы VIB, необязательно по меньшей мере одного элемента группы VIII и, необязательно, элемента фосфор с оксидом алюминия, который одновременно имеет большой объем пор (>0,80 мл/г), большой средний диаметр мезопор (более или равный 18 нм), а также высокую поверхность по БЭТ, выше 110 м2/г, ведет к катализатору с особыми структурообразующими свойствами, который обеспечивает существенный выигрыш в гидродеметаллизации в процессе с неподвижным слоем или в процессе с кипящим слоем, обрабатывающем тяжелое углеводородное сырье, в частности, сырье, содержащее совокупно более 50 ppm металлов. Аморфная мезопористая алюминиевая подложка получается в результате формования алюмогеля, имеющего контролируемое содержание оксида алюминия, причем указанный алюмогель получен осаждением по меньшей мере одной соли алюминия.

Введение этого катализатора в первые каталитические слои процесса в неподвижном слое или процесса с кипящем слоем, в котором обрабатывается сырье с высокой концентрацией металлов, позволяет значительно улучшить гидродеметаллизацию и, таким образом, требует более низкой рабочей температуры, чем в случае катализаторов согласно уровню техники, для достижения той же степени конверсии металлических соединений. Наблюдается также существенное повышение стабильности во времени.

Общее описание катализатора

Катализатор, который может быть получен согласно изобретению, находится в виде оксидной подложки, преимущественно из обожженного оксида алюминия, на которой распределены металлы активной фазы. Ниже описываются особые характеристики подложки, а также, в меньшей степени, характеристики активной фазы и ее состав. Ниже будет также описано их получение в соответствии с изобретением, а также применение катализатора в процессах гидрообработки тяжелого углеводородного сырья.

Металлы группы VIB предпочтительно выбраны из молибдена и вольфрама, причем предпочтительным металлом группы VIB является молибден.

Металлы группы VIII предпочтительно выбраны из железа, никеля или кобальта, предпочтительны никель или кобальт, или их комбинация.

Соответствующие количества металла группы VIB и металла группы VIII предпочтительно таковы, чтобы атомное отношение металла(ов) группы VIII к металлу(ам) группы VIB (VIII:VIB) лежало в интервале от 0,0:1,0 до 0,7:1,0, предпочтительно от 0,05:1,0 до 0,7:1,0, очень предпочтительно от 0,1:1,0 до 0,6:1,0 и еще более предпочтительно от 0,2:1,0 до 0,5:1,0. Это отношение можно подбирать, в частности, в зависимости от типа сырья и применяемого способа.

Соответствующие количества металла группы VIB и фосфора таковы, чтобы атомное отношение фосфора к металлу(ам) группы VIB (P/VIB) лежало в интервале от 0,0:1,0 до 1,0:1,0, предпочтительно от 0,4:1,0 до 0,9:1,0 и еще более предпочтительно от 0,5;1,0 до 0,85:1,0.

Содержание металла группы VIB, выраженное в триоксиде металла группы VIB, предпочтительно составляет от 2 до 10 вес.% от полного веса катализатора, предпочтительно от 3 до 8 вес.% и еще более предпочтительно от 4 до 7 вес.%.

Содержание металла группы VIII, выраженное в оксиде металла группы VIII, предпочтительно составляет от 0,0 до 3,6%, в частности, от 0,25 до 3,6 вес.%, предпочтительно от 0,4 до 2,5 вес.% от полного веса катализатора, очень предпочтительно от 0,6 до 3,7 вес.% и еще более предпочтительно от 1,2 до 2,8 вес.%.

Содержание элемента фосфор, выраженное в пентоксиде фосфора, предпочтительно составляет от 0 до 5 вес.%, предпочтительно от 0,2 до 5,0 вес.% от полного веса катализатора, очень предпочтительно от 0,6 до 3,5 вес.% и еще более предпочтительно от 1,0 до 3,0 вес.%.

Указанный катализатор на основе пористого оксида алюминия согласно изобретению обычно может иметь любые формы, известные специалисту. Предпочтительно он состоит из экструдатов диаметром обычно в интервале от 0,5 до 10 мм, предпочтительно от 0,8 до 3,2 мм и очень предпочтительно от 1,0 до 2,5 мм. Он предпочтительно может иметь форму цилиндрических, трехдольчатых или четырехдольчатых экструдатов. Предпочтительно, его форма является многодольчатой, трехдольчатой или четырехдольчатой. Форму долек можно подобрать любыми способами, известными в уровне техники.

Характеристики подложки согласно изобретению

Подложка катализатора согласно изобретению содержит преимущественно пористый оксид алюминия. Предпочтительно, подложка состоит исключительно из оксида алюминия.

Подложка указанного катализатора согласно изобретению обычно имеет содержание оксида алюминия более или равное 90% и содержание оксида кремния, в эквиваленте SiO2, не более 10 вес.% в расчете на конечный оксид, предпочтительно содержание оксида кремния составляет менее 5 вес.%, очень предпочтительно менее 2 вес.%.

Оксид кремния можно ввести любым известным специалисту методом, например, по время синтеза алюмогеля или на этапе взаимного перемешивания.

Подложка, используемая для получения катализатора согласно изобретению, предпочтительно имеет полный объем пор (VPT) по меньшей мере 0,80 мл/г, предпочтительно по меньшей мере 0,90 мл/г и очень предпочтительно по меньшей мере 0,95 мл/г.

Подложка, используемая согласно изобретению, предпочтительно имеет объем макропор, V50nm, определенный как объем пор диаметром более 50 нм, составляющий от 15% до 35% от полного объема пор, предпочтительно от 15% до 30% от полного объема пор и очень предпочтительно от 20% до 30% от полного объема пор.

Подложка, используемая согласно изобретению, предпочтительно имеет объем мезопор, Vmeso, определенный как объем пор диаметром в интервале от 2 до 50 нм, включая границы, по меньшей мере 0,70 мл/г, предпочтительно по меньшей мере 0,75 мл/г.

Средний диаметр мезопор (Dp,meso), причем объем мезопор является объемом, соответствующим порам диаметром от 2 до 50 нм, включая границы, предпочтительно составляет от 18 до 25 нм, предпочтительно от 19 до 23 нм, очень предпочтительно от 20 нм до 23 нм, включая границы.

Средний диаметр макропор (Dp,macro), причем объем макропор V50nm определен как объем пор диаметром более 50 нм, предпочтительно составляет от 100 нм до 1200 нм, предпочтительно от 110 нм до 1000 нм, очень предпочтительно от 120 до 800 нм.

Подложка катализатора согласно настоящему изобретению предпочтительно имеет удельную поверхность по БЭТ (SBET) по меньшей мере 110 м2/г, предпочтительно по меньшей мере 120 м2/г и еще более предпочтительно от 120 до 160 м2/г. Под поверхностью по БЭТ понимается удельная поверхность, определяемая по адсорбции азота в соответствии со стандартом ASTM D3663-78, установленным на основе метода Брунауэра-Эмметта-Теллера, описанного в журнале The Journal of American Society, 60, 309 (1938).

Преимуществом способа получения согласно настоящему изобретению является, в частности, то, что он приводит к пористой алюмооксидной подложке, имеющей вполне удовлетворительную механическую прочность, учитывая ее характерные объемы пор, причем указанная прочность выражается значением прочности на взаимное раздавливание зерен, EGG, предпочтительно по меньшей мере 0,5 дкН/мм, очень предпочтительно по меньшей мере 0,8 дкН/мм. Способ измерения взаимного раздавливания зерен (EGG) состоит в измерении максимальной сжимающей силы, которую может выдержать экструдат перед его разрывом, когда продукт помещают между двумя плоскостями, перемещаемыми с постоянной скоростью 5 cм/мин. Сжатие прикладывают перпендикулярно одной из образующих линий экструдата, и взаимное раздавливание зерен выражают как отношение силы к длине образующей линии экструдата.

Характеристики катализатора

Конечный катализатор, то есть с металлами, осажденными на его поверхность любым известным специалисту способом, как описано ниже, имеет, как следствие, следующие структурообразующие свойства.

Катализатор согласно изобретению предпочтительно имеет полный объем пор (VPT), определенный интрузией на ртутном порозиметре, по меньшей мере 0,75 мл/г, предпочтительно по меньшей мере 0,85 мл/г, и очень предпочтительно по меньшей мере 0,90 мл/г.

Катализатор, использующийся согласно изобретению, предпочтительно имеет объем макропор, V50nm, в интервале от 15% до 40% от полного объема пор, предпочтительно от 17% до 35% от полного объема пор. В одном очень предпочтительном варианте осуществления объем макропор составляет от 20% до 30% от полного объема пор.

Объем мезопор, Vmeso, катализатора составляет по меньшей мере 0,65 мл/г, предпочтительно по меньшей мере 0,70 мл/г.

Средний диаметр мезопор предпочтительно составляет от 18 нм до 26 нм, предпочтительно от 19 нм до 25 нм и очень предпочтительно от 20 до 24 нм, включая границы.

Средний диаметр макропор предпочтительно составляет от 100 до 1200 нм, предпочтительно от 110 до 1000 нм и очень предпочтительно от 120 до 800 нм, включая границы.

Катализатор, использующийся согласно настоящему изобретению, предпочтительно имеет удельную поверхность по БЭТ (SBET) по меньшей мере 100 м2/г, предпочтительно по меньшей мере 110 м2/г и еще более предпочтительно от 120 до 150 м2/г.

Получение оксидной подложки катализатора

Пористый оксид алюминия, использующийся в подложке катализатора по настоящему изобретению, представляет собой пористый оксид алюминия с бимодальным, макропористым и мезопористым, распределением пор.

Предпочтительно, мезопористый оксид алюминия не содержит микропор.

Предпочтительно, пористый оксид алюминия имеет удельную поверхность более 110 м2/г.

Очень предпочтительно, удельная поверхность пористого оксида алюминия выше 120 м2/г.

Еще более предпочтительно, удельная поверхность пористого оксида алюминия составляет от 120 до 160 м2/г.

Объем мезопор, определенный как объем, соответствующий порам со средним диаметром от 2 до 50 нм, измеряют методом ртутной порозиметрии. Согласно изобретению, объем мезопор в пористом оксиде алюминия более или равен 0,70 мл/г, очень предпочтительно более или равен 0,75 мл/г.

Пористая алюмооксидная подложка указанного катализатора по изобретению обычно имеет содержание оксида алюминия более или равное 90% и содержание оксида кремния, в эквиваленте SiO2, не более 10% от веса конечного оксида, предпочтительно содержание оксида кремния составляет менее 5 вес.%, очень предпочтительно менее 2 вес.%. Оксид кремния можно ввести любым известным специалисту способом, например, во время синтеза алюмогеля или на этапе взаимного перемешивания.

Предпочтительно, алюмооксидная подложка согласно изобретению состоит исключительно из оксида алюминия.

Очень предпочтительно, алюмооксидная подложка согласно изобретению не является мезоструктурированным оксидом алюминия.

Пористую алюмооксидную подложку, получаемую согласно изобретению, готовят путем фильтрации, сушки, формования и термообработки особого алюмогеля. Получение указанного алюмогеля включает три последовательных этапа: a) этап растворения кислотного предшественника оксида алюминия, b) этап регулирования значения pH суспензии с помощью щелочного предшественника, и c) этап соосаждения по меньшей мере одного кислотного предшественника и по меньшей мере одного щелочного предшественника, причем по меньшей мере один из двух содержит алюминий. В конце синтеза собственно алюмогеля, то есть в конце этапа c) конечная концентрация оксида алюминия в суспензии должна составлять от 10 до 38 г/л, предпочтительно от 13 до 35 г/л и более предпочтительно от 15 до 33 г/л.

a) Этап растворения

Этап a) является этапом растворения кислотного предшественника алюминия в воде, осуществляемым при температуре от 20°C до 80°C, предпочтительно от 20°C до 75°C и более предпочтительно от 30°C до 70°C. Кислотный предшественник алюминия выбран из сульфата алюминия, хлорида алюминия и нитрата алюминия, предпочтителен сульфат алюминия. Значение pH полученной суспензии лежит в интервале от 0,5 до 5, предпочтительно от 1 до 4, предпочтительно от 1,5 до 3,5. Этот этап позволяет ввести количество оксида алюминия, соответствующее, в рассвете на конечное количество оксида алюминия, от 0,5 до 4 вес.%, предпочтительно от 1 до 3 вес.%, очень предпочтительно от 1,5 до 2,5 вес.%. Суспензию продолжают перемешивать в течение периода от 2 до 60 минут, предпочтительно от 5 до 30 минут.

b) Этап регулирования значения pH

Этап b) регулирования значения pH состоит в добавлении в суспензию, полученную на этапе a), по меньшей мере одного щелочного предшественника, выбранного из алюмината натрия, алюмината калия, аммиака, гидроксида натрия и гидроксида калия.

Предпочтительно, щелочной предшественник является предшественником оксида алюминия, выбранным из алюмината натрия и алюмината калия. Очень предпочтительно, щелочной предшественник представляет собой алюминат натрия.

Этап b) осуществляют при температуре в интервале от 20°C до 90°C, предпочтительно от 20°C до 80°C и более предпочтительно от 30°C до 70°C и при значении pH в интервале от 7 до 10, предпочтительно от 8 до 10, предпочтительно от 8,5 до 10 и очень предпочтительно от 8,7 до 9,9. Продолжительность этапа b) регулирования значения pH составляет от 5 до 30 минут, предпочтительно от 8 до 25 минут и очень предпочтительно от 10 до 20 минут.

c) Этап соосаждения

Этап c) заключается в осаждении, путем приведения в контакт в водной реакционной среде, по меньшей мере одного щелочного предшественника, выбранного из алюмината натрия, алюмината калия, аммиака, гидроксида натрия и гидроксида калия, и по меньшей мере одного кислотного предшественника, выбранного из сульфата алюминия, хлорида алюминия, нитрата алюминия, серной кислоты, соляной кислоты и азотной кислоты, причем по меньшей мере один из щелочного или кислотного предшественников содержит алюминий, причем указанные предшественники выбирают идентичными или нет предшественникам, введенным на этапах a) и b). Относительный расход кислотного и щелочного предшественников выбирают так, чтобы получить значения pH реакционной среды от 7 до 10, и расход кислотного или щелочного предшественника или предшественников, содержащих алюминий, регулируют так, чтобы получить конечную концентрацию оксида алюминия в суспензии от 10 до 38 г/л, предпочтительно от 13 до 35 г/л, более предпочтительно от 15 до 33 г/л.

Предпочтительно, этап соосаждения проводят при температуре от 20°C до 90°C, более предпочтительно от 30°C до 70°C.

Этап c) соосаждения проводят при значении pH в интервале от 7 до 10, предпочтительно от 8 до 10, предпочтительно от 8,5 до 10 и очень предпочтительно от 8,7 до 9,9.

Этап c) соосаждения осуществляют в течение периода продолжительностью от 1 до 60 минут, предпочтительно от 5 до 45 минут.

Предпочтительно, указанные этапы a), b) и c) проводят в отсутствие органической добавки.

Предпочтительно, синтез алюмогеля (этапы a), b) и c)) ведут при перемешивании.

d) Этап фильтрации

Предпочтительно, способ получения оксида алюминия согласно изобретению включает также этап фильтрации суспензии, полученной на этапе c).

Указанный этап фильтрации осуществляют способами, известными специалисту.

За указанным этапом фильтрации предпочтительно следует по меньшей мере один этап промывки водным раствором, предпочтительно водой, предпочтительно от одного дл трех этапов промывки, с количеством воды, равным количеству отфильтрованного осадка.

e) Этап сушки

Согласно изобретению, алюмогель, полученный на этапе c) соосаждения, после которого проводят этап фильтрации d), сушат на этапе e) сушки, чтобы получить порошок, причем указанный этап сушки предпочтительно осуществляют путем сушки при температуре более или равной 120°C, или путем распыления, или любым другим методом сушки, известным специалисту.

В случае, когда указанный этап e) сушки осуществляют путем сушки при температуре более или равной 120°C, указанный этап e) сушки можно с успехом провести в закрытом и вентилируемом сушильном шкафу. Предпочтительно, указанный этап сушки проводят при температуре от 120°C до 300°C, очень предпочтительно от 150°C до 250°C.

В случае, когда указанный этап e) сушки осуществляют путем распыления, осадок, полученный на этапе соосаждения, за которым проводится этап фильтрации, снова суспендируют. Затем указанную суспензию распыляют в виде мелких капелек в вертикальной цилиндрической камере в контакте с потоком горячего воздуха, чтобы испарить воду, в соответствии с принципом, хорошо известным специалисту. Полученный порошок увлекается потоком тепла до циклона или рукавного фильтра, где воздух будет отделен от порошка.

В случае, когда указанный этап e) сушки осуществляют распылением, распыление предпочтительно проводить в соответствии с методикой, описанной в публикации Asep Bayu Dani Nandiyanto, Kikuo Okuyama, Advanced Powder Technology, 22, 1-19, 2011.

f) Этап формования

Согласно изобретению, порошок, полученный на этапе e) сушки, формуют на этапе f), чтобы получить необработанный материал.

Под необработанным материалом понимают материал, которому придана форма и который не подвергался этапам термической обработки.

Предпочтительно, указанный этап f) формования осуществляют путем размешивания-экструзии, грануляцией, методом стекания капель, или капельной коагуляцией (oil drop по-английски), таблетированием.

Очень предпочтительно проводить указанный этап f) формования путем размешивания-экструзии.

Формование предпочтительно осуществляют с использованием кислоты в содержании (полном, выраженном на сухой оксид алюминия) от 0 до 4%, предпочтительно от 0,5 до 1,5%, при степени нейтрализации от 0 до 200%, предпочтительно от 0 до 40%. Потери кислоты или основания при прокаливании предпочтительно составляют от 60 до 70%.

g) Этап термической обработки

Согласно изобретению, необработанный материал, полученный на этапе f) формования, подвергают затем этапу g) термообработки при температуре от 500°C до 1000°C в течение периода предпочтительно от 2 до 10 ч, в присутствии или в отсутствие потока воздуха, содержащего до 60 об.% воды.

Предпочтительно, указанную термообработку осуществляют в присутствии потока воздуха, содержащего воду.

Предпочтительно, указанный этап g) термообработки ведут при температуре от 540°C до 850°C.

Предпочтительно, указанный этап g) термообработки имеет продолжительность от 2ч до 10ч.

Указанный этап g) термообработки позволяет превратить бемит в конечный оксид алюминия.

Этапу термической обработки может предшествовать сушка при температуре от 50°C до 120°C, любым известным специалисту способом.

Характеристики полученного аморфного пористого оксида алюминия

Предлагаемый изобретением способ получения позволяет получить аморфный пористый оксид алюминия с бимодальным, макро- и мезопористым, распределением пор, имеющий большой средний диаметр мезопор, более или равный 18 нм, определенный из кривой распределения пор по объему, полученной интрузией на ртутном порозиметре.

Подложка из мезопористого оксида алюминия, полученная способом по изобретению, предпочтительно не содержит микропор. Отсутствие микропор подтверждено азотной порозиметрией.

Подложка из мезопористого оксида алюминия согласно изобретению предпочтительно имеет объем мезопор, то есть объем, образуемый порами диаметром от 2 до 50 нм, измеренный интрузией на ртутном порозиметре, более или равный 0,70 мл/г, предпочтительно более или равный 0,75 мл/г.

Полный объем пор, измеренный методом ртутном порозиметрии, предпочтительно превышает 0,80 мл/г.

Подложка из мезопористого оксида алюминия согласно изобретению обычно имеет объем макропор, V50nm, определенный как объем пор диаметром более 50 нм и измеренный интрузией на ртутном порозиметре, в интервале от 10% до 35% от полного объема пор, предпочтительно от 15% до 30% от полного объема пор. В одном очень предпочтительном варианте осуществления объем макропор составляет от 20% до 30% от полного объема пор.

Подложка из мезопористого оксида алюминия согласно изобретению обычно имеет удельную поверхность выше 110 м2/г.

Подложка катализатора согласно изобретению содержит преимущественно (по меньшей мере на 90 вес.%) оксид алюминия, какой описан выше, и может также содержать легирующие присадки, такие как элементы кремний, титан и цирконий (в содержании до 10 вес.%).

Описанная выше подложка катализатора согласно изобретению обычно используется в виде порошка, шариков, таблеток, гранул или экструдатов, причем операции формования осуществляют классическими методами, известными специалисту. Можно назвать, например, методы формования экструзией, таблетированием, методом масляной капли или грануляцию на вращающемся барабане.

Получение катализатора

Катализатор согласно изобретению получают путем осаждения по меньшей мере одного металла группы VIB, необязательно по меньшей мере одного металла группы VIII и, необязательно, других элементов, таких как фосфор, на описанную выше подложку катализатора согласно изобретению.

Указанное осаждение можно осуществить любым известным специалисту способом.

В частности, указанное осаждение на вышеописанный оксид алюминия можно осуществить всеми известными специалисту способами пропитки, в том числе сухой пропиткой. Предпочтительно, по меньшей мере один металл группы VIB, необязательно по меньшей мере один металл группы VIII и, необязательно, элемент фосфор осаждают путем сухой пропитки соответствующими соединениями этих элементов поверхности оксидной подложки согласно изобретению. Осаждение можно провести в один этап сухой пропитки оксидной подложки согласно изобретению, применяя раствор, одновременно содержащий по меньшей мере одно соединение по меньшей мере одного металла группы VIB, необязательно по меньшей мере одно фосфорсодержащее соединение и, необязательно, по меньшей мере одно соединение по меньшей мере одного металла группы VIII.

Осаждение можно также с успехом провести посредством по меньшей мере двух циклов сухой пропитки. Таким образом, путем последовательных пропиток можно с успехом ввести разные элементы, или же можно также ввести один из элементов путем нескольких последовательных пропиток. Одна из пропиток может применяться, в частности, для введения органического соединения, которое специалист хочет использовать в дополнение к компонентам конечного катализатора.

Указанный раствор или растворы могут быть водными, состоять из органического растворителя или же быть смесью воды и по меньшей мере одного органического растворителя (например, этанола или толуола). Предпочтительно, раствор является водно-органическим и еще более предпочтительно водно-спиртовым. Значение pH этого раствора можно изменять путем необязательного добавления кислоты.

Из соединений, которые можно ввести в раствор в качестве источников элементов группы VIII, предпочтительно можно назвать цитраты, оксалаты, карбонаты, гидрокарбонаты, гидроксиды, фосфаты, сульфаты, алюминаты, молибдаты, вольфраматы, оксиды, нитраты, галогениды, например, хлориды, фториды, бромиды, ацетаты, или любую смесь вышеназванных соединений.

Что касается источников элемента группы VIB, которые хорошо известны специалисту, они предпочтительно включают, например, в случае молибдена и вольфрама: оксиды, гидроксиды, молибденовые и вольфрамовые кислоты и их соли, в частности, соли аммония, гептамолибдат аммония, вольфрамат аммония, фосфорномолибденовую кислоту, фосфорновольфрамовую кислоту и их соли. Предпочтительно использовать оксиды или соли аммония, такие, как молибдат аммония, гептамолибдат аммония или вольфрамат аммония.

Предпочтительным источником фосфора является ортофосфорная кислота, но подходят также ее соли и сложные эфиры, как фосфаты щелочных металлов, фосфат аммония, фосфат галлия, или алкилфосфаты. Можно с успехом использовать фосфорные кислоты, например, гипофосфорную кислоту, фосфорномолибденовую кислоту и ее соли, вольфрамомолибденовую кислоту и ее соли.

Если специалист сочтет это необходимым, в раствор можно с успехом ввести органический хелатирующий агент.

Предпочтительно вводить всю металлическую фазу в конце получения подложки, таким образом, не потребуется никакого дополнительного этапа.

Предпочтительно выбирают введение путем однократной пропитки, любым из описанных выше способов пропитки, по меньшей мере одного металла группы VIB, необязательно по меньшей мере одного металла группы VIII и, необязательно, элемента фосфор на полученную заранее алюмооксидную подложку.

После этого продукт, как правило, выдерживают, сушат и, необязательно, обжигают в окислительной атмосфере, например, на воздухе, обычно при температуре примерно 300-600°C, предпочтительно 350-550°C.

В одном варианте осуществления вышеописанный катализатор согласно изобретению подвергают этапу термической или гидротермической обработки.

Предпочтительно, эту обработку обычно осуществляют в две ступени. Сначала твердую фазу сушат на воздухе при температуре ниже 200°C, предпочтительно ниже 150°C. Затем осуществляют обжиг на воздухе, без дополнительного добавления воды, при температуре предпочтительно от 300°C до 600°C и очень предпочтительно от 400°C до 500°C.

В другом варианте осуществления этапа дополнительной термической или гидротермической обработки катализатора не проводят, катализатор предпочтительно только сушат. В этом случае температура сушки ниже 200°C.

Катализатор согласно настоящему изобретению предпочтительно используют в полностью или частично сульфированной форме. Поэтому перед применением его подвергают этапу активации в сульфо-восстановительной атмосфере любым способом, известным специалисту, in situ или ex situ.

Сульфирование можно провести ex situ (до введения катализатора в реактор гидрообработки/гидроконверсии) или in situ с помощью сераорганического агента, предшественника H2S, например, диметилдисульфида (DMDS).

Способы применения катализатора согласно изобретению

Изобретение описывает применение катализатора, содержащего по меньшей мере один металл группы VIB, необязательно по меньшей мере один металл группы VIII, необязательно фосфор и алюмооксидную подложку, в процессе гидрообработки тяжелого сырья, такого, как нефтяные остатки (атмосферные или вакуумные).

Способы согласно изобретению предпочтительно используют катализатор, описанный в настоящем изобретении, в процессах гидрообработки, позволяющих осуществить конверсию тяжелого углеводородного сырья, содержащего примеси серы и металлические примеси.

Как правило, процессы гидрообработки, позволяющие осуществить конверсию тяжелого углеводородного сырья, содержащего примеси серы и металлические примеси, проводят при температуре от 320°C до 450°C, при парциальном давлении водорода от 3 МПа до 30 МПа, при объемной скорости предпочтительно от 0,05 до 10 объемов сырья на объем катализатора в час, и при отношении газообразного водорода к жидкому углеводородному сырью предпочтительно от 100 до 5000 нормальных кубических метров на кубический метр.

Искомой целью применения катализаторов по настоящему изобретению является улучшение их эффективности, в частности, в отношении гидродеметаллизации, по сравнению с катализаторами, известными из уровня техники. Описанный катализатор позволяет улучшить гидродеметаллизацию (HDM) и гидродеасфальтирование по сравнению с обычными катализаторами, имея одновременно высокую стабильность во времени.

Сырье

Сырье, обрабатываемое способом согласно изобретению, предпочтительно выбрано из атмосферных остатков, вакуумных остатков от прямой перегонки, деасфальтированных масел, остатков с процессов конверсии, таких, например, как остатки коксования, гидроконверсии в неподвижном слое, в кипящем слое или же в движущемся слое, используемые по отдельности или в смеси. Это сырье можно с успехом использовать как есть или же разбавленным углеводородной фракцией или смесью углеводородных фракций, которые можно выбрать из продуктов, полученных в процессе FCC, легкого рециклового газойля (LCO от английского Light Cycle Oil), тяжелого рециклового газойля (HCO от английского Heavy Cycle Oil), декантата (DO от английского Decanted Oil), slurry (шлам), или может поступать с перегонки фракций газойля, в частности, полученных вакуумной дистилляцией, называемых по-английски VGO (Vacuum Gas Oil, вакуумный газойль). Тяжелое сырье также может с успехом содержать фракции, поступающие с процесса ожижения угля, ароматические экстракты или любую другую углеводородную фракцию.

Указанное тяжелое сырье обычно содержит более 1 вес.% молекул с температурой кипения выше 500°C, имеет совокупное содержание металлов (например, Ni+V) более 1 в.ч./млн, предпочтительно более 20 в.ч./млн, очень предпочтительно более 50 в.ч./млн, содержание асфальтенов, осажденных в гептане, выше 0,05 вес.%, предпочтительно выше 1 вес.%, очень предпочтительно выше 2%.

Тяжелое сырье можно также с успехом смешать с углем в виде порошка, эту смесь обычно называют шламом (или slurry). Это сырье предпочтительно может быть побочным продуктом конверсии угля, которое снова смешивают со свежим углем. Содержание угля в тяжелом сырье обычно и предпочтительно соответствует отношению 1:4 (нефть/уголь), но может с успехом изменяться в широких пределах от 0,1 до 1. Уголь может содержать лигнит, быть полубитуминозным углем (согласно англо-саксонской терминологии) или битуминозным. Согласно изобретению, для применения как в реакторах с неподвижным слоем, так и в реакторах, работающих с кипящим слоем катализатора, годится любой тип угля.

Согласно изобретению, катализатор по изобретению предпочтительно используется в первых каталитических слоях процесса, включающего последовательно по меньшей мере одну стадию гидродеметаллизации и по меньшей мере одну стадию гидрообессеривания. Способ согласно изобретению предпочтительно осуществляют в одном-десяти последовательных реакторах, причем катализатор или катализаторы по изобретению можно с успехом загружать в один или несколько реакторов и/или во все или часть реакторов.

В одном предпочтительном варианте осуществления взаимозаменяемые реактора, то есть, реактора, работающие поочередно, в которых предпочтительно используют катализаторы гидродеметаллизации (HDM) согласно изобретению, можно применять в верхней по потоку части установки. В этом предпочтительном варианте осуществления за взаимозаменяемыми реакторами установлен каскад реакторов, в которых применяются катализаторы гидрообессеривания (HDS), которые могут быть получены любым известным специалисту способом.

В одном очень предпочтительном варианте осуществления в верхней по потоку части установки применяется два взаимозаменяемых реактора, предпочтительно для HDM, которые содержат один или несколько катализаторов согласно изобретению. За ними предпочтительно устанавливают каскад из одного-четырех реакторов, предпочтительно применяющихся для HDS.

Способ согласно изобретению можно с успехом осуществить в неподвижном слое катализатора с целью удаления металлов и серы и снижения средней температуры кипения углеводородов. В случае, когда способ согласно изобретению применяется с неподвижным слоем, температура процесса предпочтительно составляет от 320°C до 450°C, предпочтительно 350-410°C, при парциальном давлении водорода предпочтительно от 3 МПа до 30 МПа, предпочтительно от 10 до 20 МПа, объемной скорости предпочтительно от 0,05 до 5 объемов сырья на объем катализатора в час, и при отношении газообразного водорода к жидкому углеводородному сырью предпочтительно в интервале от 200 до 5000 нормальных кубических метров на кубический метр, предпочтительно 500-1500 нормальных кубических метров на кубический метр.

Способ согласно изобретению можно также с успехом применять частично с кипящим слоем катализатора для того же сырья. В случае, когда способ согласно изобретению применяется с кипящим слоем, катализатор предпочтительно используют при температуре от 320°C до 450°C, парциальном давлении водорода предпочтительно от 3 МПа до 30 МПа, предпочтительно от 10 до 20 МПа, объемной скорости предпочтительно от 0,1 до 10 объемов сырья на объем катализатора в час, предпочтительно от 0,5 до 2 объемов сырья на объем катализатора в час, и при отношении газообразного водорода к жидкому углеводородному сырью предпочтительно от 100 до 3000 нормальных кубических метров на кубический метр, предпочтительно 200-1200 нормальных кубических метров на кубический метр.

В одном предпочтительном варианте осуществления способ согласно изобретению осуществляют в неподвижном слое.

Перед применением катализаторов по настоящему изобретению в способе согласно изобретению их предпочтительно подвергают обработке серой, позволяющей превратить, по меньшей мере, частично, металлические соединения в сульфиды перед их контактом с обрабатываемым сырьем. Это активирующее сульфирование хорошо известно специалисту и может быть осуществлено любым уже известным и описанным в литературе способом. Один классический способ сульфирования, хорошо известный специалисту, состоит в нагреве смеси твердых веществ в потоке смеси водорода и сероводорода или в потоке смеси водорода и углеводородов, содержащих сернистые молекулы, до температуры в интервале от 150°C до 800°C, предпочтительно от 250°C до 600°C, обычно в реакционной зоне с проницаемым слоем.

Сульфирование можно провести ex situ (перед введением катализатора в реактор гидрообработки/гидроконверсии) или in situ с помощью сераорганического агента - предшественника H2S, например, DMDS (диметилдисульфид).

Следующие примеры иллюстрируют изобретение, но не ограничивают его объем.

Примеры

Пример 1: Получение подложек катализаторов A, AA и CA (согласно изобретению)

Получение подложек A и CA

Для получения подложек катализаторов A и CA готовят 5 л раствора с фиксированной конечной концентрацией оксида алюминия 15 г/л и с вкладом первого этапа в конечный оксид алюминия 2,1 вес.%.

Этап a) растворения

В реактор, содержащий на дне воду, за один раз вводят 39 мл сульфата алюминия. Изменение значения pH, сохраняющегося в интервале от 2,5 до 3, отслеживают в течение 10 мин.

Этап b) регулирования значения pH

После этапа растворения сульфата алюминия постепенно добавляют около 40 мл алюмината натрия. Целью является установить значение pH в интервале от 7 до 10 за 5-15 мин.

Этап c) соосаждения

В суспензию, полученную на этапе b), за 30 мин добавляют:

567 мл сульфата алюминия, что соответствует расходу 20 мл/мин,

567 мл алюмината натрия, то есть расход 19 мл/мин,

639 мл дистиллированной воды, то есть расход 22 мл/мин.

Величину значения pH при соосаждении поддерживают на уровне 7-10, контролируя в первую очередь расход насоса для алюмината натрия.

По окончании синтеза суспензию фильтруют и несколько раз промывают.

Осадок на фильтре пересушивают в сушильном шкафу в течение минимум одной ночи при 200°C. Получают порошок, который нужно еще формовать.

Основные характеристики полученного геля, предназначенного для формования, приводятся в таблице 1.

Таблица 1. Типичные характеристики геля, используемого для получения оксида алюминия

* рентгенодифракционный анализ

Формование алюмогеля

Формование осуществляют в смесителе типа Brabender при содержании кислоты (полном, выраженном в расчете на сухой оксид алюминия) 1%, степени нейтрализации 20% и потерях кислоты и основания при прокаливании соответственно 62% и 64%.

Экструзию проводят на поршневом экструдере (скорость экструзии 50 см/мин, трехдольчатая фильера диаметром 2,1 мм).

Обжиг: Полученные экструдаты сушат при 100°C в течение ночи, затем обжигают:

- либо 2ч при 800°C в потоке влажного воздуха в трубчатой печи (VVH=1 л/ч/г при 50 об.% воды), чтобы получить подложку A,

- либо 2ч при 700°C в потоке влажного воздуха в трубчатой печи (VVH=1 л/ч/г при 30 об.% воды), что приводит к экструдатам подложки CA.

Распределение пор в полученном оксиде алюминия характеризуют с помощью интрузии на ртутном порозиметре согласно стандарту ASTM D4284-83 при максимальном давлении 4000 бар (400 МПа), принимая поверхностное натяжения равным 484 дин/см и угол смачивания равным 140°. Отсутствие микропор подтверждено азотной порозиметрией. Эти данные сведены в таблицу 3.

Получение подложки AA

Для получения подложки катализатора AA готовят 5 л раствора с фиксированной конечной концентрацией оксида алюминия 27 г/л и с вкладом первого этапа в конечный оксид алюминия 2,1 вес.%.

Концентрации используемых предшественников алюминия следующие: Al2(SO4)3=102 г/л в эквиваленте Al2O3, и NaAlOO=155 г/л в эквиваленте Al2O3. Перемешивание проводят на скорости 350 об/мин в продолжение всего синтеза.

Этап a) растворения

В реактор, содержащий на дне воду, за один раз вводят 70 мл сульфата алюминия. Изменение значения pH, сохраняющегося в интервале от 2,5 до 3, отслеживают в течение 10 мин.

Этап b) регулирования значения pH

После этапа растворения сульфата алюминия постепенно добавляют около 70 мл алюмината натрия. Целью является установить значения pH в интервале от 7 до 10 за 5-15 мин.

Этап c) соосаждения

В суспензию, полученную на этапе b), за 30 мин добавляют:

1020 мл сульфата алюминия, то есть расход 34 мл/мин,

1020 мл алюмината натрия, то есть расход 34 мл/мин,

1150 мл дистиллированной воды, то есть расход 38,3 мл/мин.

Величину значения pH при соосаждении поддерживают на уровне 7-10, контролируя в первую очередь расход насоса для алюмината натрия.

По окончании синтеза суспензию фильтруют и несколько раз промывают.

Осадок на фильтре пересушивают в сушильном шкафу в течение минимум одной ночи при 200°C. Получают порошок, который нужно еще формовать.

Основные характеристики полученного геля, предназначенного для формования, приводятся в таблице 2.

Таблица 2. Типичные характеристики геля, используемого для получения оксида алюминия

* рентгенодифракционный анализ

Формование алюмогеля

Формование осуществляют в смесителе типа Brabender при содержании кислоты (полном, выраженном в расчете на сухой оксид алюминия) 1%, степени нейтрализации 20% и потерях кислоты и основания при прокаливании соответственно 62% и 64%.

Экструзию проводят на поршневом экструдере (скорость экструзии 50 см/мин, трехдольчатая фильера диаметром 2,1 мм).

Обжиг: Полученные экструдаты сушат при 100°C в течение ночи, затем обжигают 2ч при 800°C в потоке влажного воздуха в трубчатой печи (VVH=1 л/ч/г с 50 об.% воды).

Распределение пор в полученном оксиде алюминия характеризуют с помощью интрузии на ртутном порозиметре согласно стандарту ASTM D4284-83 при максимальном давлении 4000 бар (400 МПа), принимая поверхностное натяжения равным 484 дин/см и угол смачивания равным 140°. Отсутствие микропор подтверждено азотной порозиметрией. Эти данные сведены в таблицу 3.

Пример 2 : Получение подложки катализатора B (сравнительный)

Концентрации используемых предшественников алюминия следующие: Al2(SO4)3=102 г/л в эквиваленте Al2O3, и NaAlOO=155 г/л в эквиваленте Al2O3. Перемешивание проводят на скорости 350 об/мин в продолжение всего синтеза.

Первый этап состоит в быстрой дегидратации 20,61 г гиббсита при высокой температуре (800°C) и малом времени контакта (0,8 сек), что позволяет получить порошок переходного оксида алюминия модификации χ (хи).

Промывку, позволяющую снизить содержание Na2O, проводят водой (3 кг/кг Al2O3), после чего осуществляют вторую быструю дегидратацию аналогично предыдущей, что также позволяет получить порошок оксида алюминия.

Этот порошок формуют путем грануляции в дражировочном устройстве.

Гидротермическую обработку проводят при высоком парциальном давлении воды (100%) в течение 8 ч. Полученные в результате шарики сушат при 150°C, затем обжигают при 600°C.

Распределение пор в полученном оксиде алюминия характеризуют с помощью интрузии на ртутном порозиметре согласно стандарту ASTM D4284-83 при максимальном давлении 4000 бар (400 МПа), принимая поверхностное натяжения равным 484 дин/см и угол смачивания равным 140°. Отсутствие микропор подтверждено азотной порозиметрией. Эти данные сведены в таблицу 3.

Пример 3: Получение подложек катализаторов D и CD (сравнительные)

Для получения подложек катализаторов D и CD готовят 5 л раствора с фиксированной конечной концентрацией оксида алюминия 40 г/л и с вкладом первого этапа в конечный оксид алюминия 2,1 вес.%.

Концентрации используемых предшественников алюминия следующие: Al2(SO4)3=102 г/л в эквиваленте Al2O3, и NaAlOO=155 г/л в эквиваленте Al2O3. Перемешивание проводят на скорости 350 об/мин в продолжение всего синтеза.

Этап a) растворения

В реактор, содержащий на дне воду, за один раз вводят 103 мл сульфата алюминия. Изменение значения pH, сохраняющегося в интервале от 2,5 до 3, отслеживают в течение 10 мин.

Этап b) регулирования значения pH

После этапа растворения сульфата алюминия постепенно добавляют около 103 мл алюмината натрия. Целью является установить значение pH в интервале от 7 до 10 за 5-15 мин.

Этап c) соосаждения

В суспензию, полученную на этапе b), за 30 мин добавляют:

1515 мл сульфата алюминия, то есть расход 51 мл/мин,

1515 мл алюмината натрия, то есть расход 51 мл/мин,

1710 мл дистиллированной воды, то есть расход 58 мл/мин.

Величину значения pH при соосаждении поддерживают на уровне 7-10, контролируя в первую очередь расход насоса для алюмината натрия.

По окончании синтеза суспензию фильтруют и несколько раз промывают.

Осадок на фильтре пересушивают в сушильном шкафу в течение минимум одной ночи при 200°C. Получают порошок, который нужно еще формовать.

Формование алюмогеля

Формование осуществляют в смесителе типа Brabender при содержании кислоты (полном, выраженном в расчете на сухой оксид алюминия) 1%, степени нейтрализации 20% и потерях кислоты и основания при прокаливании соответственно 62% и 64%.

Экструзию проводят на поршневом экструдере (скорость экструзии 50 см/мин, трехдольчатая фильера диаметром 2,1 мм).

Полученные экструдаты сушат при 100°C в течение ночи, затем обжигают:

- либо 2ч при 800°C в потоке влажного воздуха в трубчатой печи (VVH=1 л/ч/г при 50 об.% воды), чтобы получить подложку D,

- либо 2ч при 700°C в потоке влажного воздуха в трубчатой печи (VVH=1 л/ч/г при 30 об.% воды), что приводит к экструдатам подложки CD.

Распределение пор в полученном оксиде алюминия характеризуют с помощью интрузией на ртутном порозиметре согласно стандарту ASTM D4284-83 при максимальном давлении 4000 бар (400 МПа), принимая поверхностное натяжения равным 484 дин/см и угол смачивания равным 140°. Отсутствие микропор подтверждено азотной порозиметрией. Эти данные сведены в таблицу 3.

Пример 4: Получение подложек катализаторов E и CE, согласно патенту US 7790562 (сравнительные)

Сначала проводят синтез алюмогеля, не соответствующего изобретению тем, что его получают способом, описанным в патенте US 7790562.

Синтез реализуют в два этапа соосаждения в реакторе объемом 7 л, объем конечной суспензии 5 л. Количество воды, добавляемой в реактор, равно 3960 мл.

Конечная концентрация искомого оксида алюминия составляет 30 г/л.

Первый этап соосаждения сульфата алюминия Al2(SO4)3 и алюмината натрия NaAlOO проводят при 30°C и значение pH=9,3 в течение 8 минут. Концентрации используемых предшественников алюминия следующие: Al2(SO4)3=102 г/л в эквиваленте Al2O3, и NaAlOO=155 г/л в эквиваленте Al2O3. Перемешивание проводят на скорости 350 об/мин в продолжение всего синтеза.

К раствору алюмината натрия NaAlOO непрерывно в течение 8 минут добавляют раствор сульфата алюминия Al2(SO4)3 с расходом 19,6 мл/мин в соответствии с массовым отношением основание/кислота=1,80, чтобы установить значение pH на значение 9,3. Температуру реакционной среды поддерживают на уровне 30°C.

Получают суспензию, содержащую осадок оксида алюминия.

Так как конечная концентрация искомого оксида алюминия составляет 30 г/л, расходы содержащих алюминий предшественников: сульфата алюминия Al2(SO4)3 и алюмината натрия NaAlOO, вводимых на первом этапе соосаждения, составляет соответственно 19,6 мл/мин и 23,3 мл/мин.

Такие расходы кислотного и щелочного предшественников, содержащих алюминий, позволяют получить на выходе первого этапа осаждения глубину реакции 30%.

Полученную суспензию затем нагревают до температуры 30-57°C.

Затем проводят второй этап соосаждения полученной суспензии путем добавления сульфата алюминия Al2(SO4)3 в концентрации 102 г/л в эквиваленте Al2O3 и алюмината натрия NaAlOO в концентрации 155 г/л в эквиваленте Al2O3. Так, раствор сульфата алюминия Al2(SO4)3 непрерывно добавляют в течение 30 минут в нагретую суспензию, полученную на выходе первого этапа соосаждения, с расходом 12,8 мл/мин к раствору алюмината натрия NaAlOO в соответствии с массовым отношением основание/кислота=1,68, чтобы установить значение pH на значение 8,7. Температуру реакционной среды на втором этапе поддерживают на уровне 57°C.

Получают суспензию, содержащую осадок оксида алюминия.

Так как конечная концентрация искомого оксида алюминия составляет 30 г/л, расходы содержащих алюминий предшественников, сульфата алюминия Al2(SO4)3 и алюмината натрия NaAlOO, введенных на втором этапе соосаждения, составляют соответственно 12,8 мл/мин и 14,1 мл/мин.

Такие расходы кислотного и щелочного предшественников, содержащих алюминий, позволяют получить на выходе второго этапа осаждения глубину реакции 70%.

Затем полученную суспензию фильтруют, вытесняя воду, на устройстве типа фильтровальной воронки Бюхнера с пористой стеклянной пластинкой, и полученный алюмогель промывают 3 раза 5 л дистиллированной воды температурой 70°C.

Формование алюмогеля

Формование осуществляют в смесителе типа Brabender при содержании кислоты (полном, выраженном в расчете на сухой оксид алюминия) 3%, степени нейтрализации 40% и потерях кислоты и основания при прокаливании соответственно 61% и 63%.

Экструзию проводят на поршневом экструдере (скорость экструзии 50 см/мин, трехдольчатая фильера диаметром 2,1 мм).

Обжиг: Полученные экструдаты сушат при 100°C в течение ночи, затем обжигают:

- либо 2ч при 800°C в потоке влажного воздуха в трубчатой печи (VVH=1 л/ч/г при 50 об.% воды), чтобы получить подложку E,

- либо 2ч при 700°C в потоке влажного воздуха в трубчатой печи (VVH=1 л/ч/г при 30 об.% воды), что приводит к экструдатам подложки CE.

Распределение пор в полученном оксиде алюминия характеризуют с помощью интрузии на ртутном порозиметре согласно стандарту ASTM D4284-83 при максимальном давлении 4000 бар (400 МПа), принимая поверхностное натяжения равным 484 дин/см и угол смачивания равным 140°. Отсутствие микропор подтверждено азотной порозиметрией. Эти данные сведены в таблицу 3.

Таблица 3. Синтезированные подложки

Пример 5: Получение катализаторов A1, AA1, CA1 (по изобретению), B1, D1, CD1, E1, CE1 (сравнительные)

Катализаторы A1, AA1, CA1, B1, D1, CD1, E1, CE1 получали, исходя, соответственно, из подложек A, AA, CA, B, D, CD, E и CE. Для этого применяли способ сухой пропитки. Пропиточный водный раствор содержал соли молибдена, никеля, а также фосфорную кислоту (H3PO4) и перекись водорода (H2O2). Соль молибдена представляет собой гептамолибдат аммония Mo7O24(NH4)6·4H2O, а соль никеля представляет собой нитрат никеля Ni(NO3)2·6H2O. Количество каждой из этих солей в растворе определяли так, чтобы внести желаемое количество каждого элемента в катализатор.

После выдерживания при температуре окружающей среды в атмосфере, насыщенной влагой, экструдаты пропитанной подложки сушили в течение ночи при 120°C, затем обжигали при 500°C в течение 2 часов на воздухе. Целевое содержание триоксида молибдена составляет 6 вес.%, оксида никеля 1,5 вес.%, а пентоксида фосфора 1,2 вес.%. Атомное отношение P/Mo равно 0,4, а атомное отношение Ni/Mo равно 0,49. Таким образом, концентрации в растворах были скорректированы так, чтобы достичь этой цели, принимая в расчет объем воды, поглощенной разными подложками, который определяли классическим способом, хорошо известным специалисту.

Пример 6 : Оценка катализаторов A1, AA1, CA1 (согласно изобретению) в отношении HDT остатков в сравнении с катализаторами B1, D1, CD1, E1, CE1 (сравнительные)

Катализаторы A1, CA1 и AA1, полученные согласно изобретению, а также сравнительные катализаторы B1, D1, CD1, E1, CE1 подвергали каталитическому испытанию в реакторе идеального перемешивания периодического действия, используя в качестве сырья вакуумный остаток RSV Safanyia (остаток вакуумной дистилляции нефти Аравийская тяжелая), характеристики которого приведены в таблице 4).

Таблица 4. Характеристики используемого сырья RSV Safanyia

С этой целью после этапа сульфирования ex-situ путем циркуляции газовой смеси H2S/H2 в течение 2 часов при 350°C в реактор периодического действия загружали катализатор объемом 15 мл без доступа воздуха, а затем покрывали сверху 90 мл сырья. Применялись следующие рабочие условия.

Таблица 5. Рабочие условия, применяемые в реакторе периодического действия

По окончании испытания реактор охлаждают и после тройной осушки в атмосфере азота (10 минут при 1 МПа) эффлюент собирали и анализировали методом рентгеновской флуоресценции (на серу и металлы) и путем имитированной дистилляции (ASTM D7169).

Степень гидрообессеривания HDS определена следующим образом:

HDS(%)=((вес.% S)сырье-(вес.% S)проба)/(вес.% S)сырье × 100

Аналогично, степень гидродеметаллизации HDM определена следующим образом:

HDM(%)=((в.ч./млн Ni+V)сырье-(в.ч./млн Ni+V)проба)/(в.ч./млн Ni+V)сырье × 100

Наконец, степень конверсии фракции 540°C+ определяется из следующего соотношения:

HDX540+(%)=((X540+)сырье-(X540+)эффлюент)/(X540+)сырье × 100

Эффективности катализаторов приведены в таблице 6.

Таблица 6. Эффективность катализаторов A1, AA1, CA1 в гидрообессеривании HDS и гидродеметаллизации HDM в сравнении с катализаторами B1, D1, CD1, E1, CE1

Из таблицы 6 следует, что применение катализаторов по настоящему изобретению дает значительное повышение степени в гидродеметаллизации (HDM), которое никогда не наблюдалось для различных структур согласно уровню техники. Наблюдается небольшое ухудшение гидрообессеривания (HDS), но оно не является фатальным для осуществления серии испытаний, как это делается в промышленности.

На самом деле причина различия активностей объясняется тем, что подложки согласно изобретению A, AA, CA1 имеют одновременно объем мезопор выше 0,75 мл/г, диаметр пор более или равный 18 нм, объем макропор по меньшей мере 15% от полного объема и SBET выше 100 м2/г. Напротив, подложки CD и CE имеют слишком малые диаметры пор, подложки D, E, CD и CE имеют очень малые объемы макропор, а подложка B имеет очень малый объем мезопор.

Пример 7 : Оценка катализаторов A1, AA1, CA1 согласно изобретению в отношении гидрообработки в неподвижном слое в сравнении с каталитическими характеристиками катализаторов B1, D1, и E1

Описанные катализаторы A1, AA1, CA1, полученные согласно изобретению, сравнивали в испытании на гидрообработку нефтяных остатков с эффективностями катализаторов B1, D1 и E1. Сырье состояло из смеси остатка атмосферной перегонки (RA) ближневосточной нефти (Аравийская средняя) и остатка вакуумной перегонки (Аравийская легкая). Для этих оценок были приготовлены две разные смеси. Соответствующее сырье отличается соответственно высоким содержанием коксового остатка по Конрадсону (13,2 и 14,4 вес.%) и асфальтенов (5,2 и 6,1 вес.%) и повышенным количеством никеля (22-25 в.ч./млн), ванадия (67-79 в.ч./млн) и серы (3,86-3,90 вес.%). Полные характеристики этого сырья приводятся в таблице 7.

Таблица 7. Характеристики сырья n1 и n2, используемого для опытов

Сырье n1

Сырье n2

После этапа сульфирования путем циркуляции в реакторе фракции газойля, дополненной DMDS, при конечной температуре 350°C, установка осуществляет обработку вышеописанных нефтяных остатков в рабочих условиях, приведенных в таблице 8.

Таблица 8. Рабочие условия, применяющиеся в реакторе с неподвижным слоем

Вводят сырьевую смесь RAAM/RSVAL, затем температуру опыта повышают. После стабилизационного периода в 300 часов определяют эффективности в гидрообессеривании (HDS) и гидродеметаллизации (HDM), а также в гидроконверсии RSV (фракция 540°C+). Далее эффективности приводятся в виде относительных конверсии по сравнению с эталонной (принята нулевой в таблицах 9 и 10) или в относительной шкале, где активность нормирована на 100 на фигурах 1-4. Таким образом, величина 100 не соответствует нулевому уровню в эффлюенте.