Область техники

Настоящая заявка относится к области реакции аминирования, в частности, к катализатору, подходящему для производства органических аминов путем каталитического аминирования, к его получению и его применению.

Уровень техники

Амины являются очень важными промышленными органическими соединениями, они широко используются в различных областях, например, в качестве растворителей, медицинских промежуточных веществ, исходных материалов для смол, текстильных добавок, инсектицидов, стабилизаторов для каучуков, резистов, а также в очистке и в переработке пластмасс. Тремя основными способами получения аминов являются гидроаминирование карбонильных соединений, гидроаминирование спиртов и гидрирование нитрилов. Гидроаминирование карбонильных соединений представляет собой, например, реакцию ацетона, водорода и аммиака, ведущую к образованию изопропиламина. Гидроаминирование спиртов включает, например, гидроаминирование этанола аммиаком в присутствии водорода с образованием этиламина, гидроаминирование изопропанола аммиаком в присутствии водорода с образованием изопропиламина, гидроаминирование бутанола аммиаком в присутствии водорода с образованием бутиламина, гидроаминирование гександиола аммиаком в присутствии водорода с образованием гександиамина и т.д. Гидрирование нитрила включает, например, гидрирование ацетонитрила до этиламина и гидрирование адипонитрила до гександиамина.

В заявке на патент Китая CN102658162A описан катализатор синтеза этиленамина и способ получения этиленамина. Катализатор состоит из трех частей, а именно, основного активного компонента, вспомогательного агента и аминированной подложки, при этом основной активный компонент представляет собой один или более компонентов, выбранных из Ni и Со, и составляет 1-40% от полного веса катализатора, вспомогательный агент представляет собой один или более агентов, выбранных из группы, состоящей из Fe, Cu, Ru, Re, K, Zn и В и их оксидов, и составляет 0,1-20% от полного веса катализатора; аминированная подложка получена аминированием одной или более подложек, выбранных из группы, состоящей из SiO2 и Al2O3, и аминирующая обработка включает: контакт подложки с источником аммиака при температуре 150-400°С в течение 0,5-15 часов. Авторы настоящей заявки обнаружили, что материал подложки тесно связан с активностью катализатора: поскольку на поверхности подложки из SiO2 или Al2O3 имеется большое количество гидроксильных групп, подложка находится в кислой среде, которая способствует полимеризации промежуточного продукта имина, если подложка катализатора аминирована, большое количество гидроксильных групп на поверхности подложки будет превращаться в аминогруппы, так что подложка обнаруживает щелочное окружение, возможность полимеризации имина снижается, и активность, селективность и стабильность катализатора улучшаются.

В известном уровне техники обычно признается, что когда катализатор для получения аминов путем аминирования спиртов обладает щелочностью, это более благоприятно для улучшения активности и селективности катализатора, и повышение активности существующих катализаторов реакции аминирования имеет большой потенциал.

Сущность изобретения

Целью настоящей заявки является разработка катализатора, подходящего для получения органических аминов путем каталитического аминирования, а также его получение и применение, при этом указанный катализатор должен демонстрировать улучшенные характеристики при использовании для реакции аминирования, например, по меньшей мере одну характеристику из улучшенной каталитической активности, улучшенной конверсии реакции, улучшенной селективности по продукту и улучшенной стабильности катализатора.

Для достижения вышеуказанной цели в одном аспекте настоящей заявки предлагается катализатор, подходящий для получения органических аминов путем каталитического аминирования, имеющий неорганическую пористую подложку, содержащую алюминий и/или кремний, и активный металлический компонент, нанесенный на подложку, причем активный металлический компонент содержит по меньшей мере один металл, выбранных из металлов группы VIII и группы IB, при этом подложка имеет содержание L-кислоты 85% или более от суммарного содержания L-кислоты и В-кислоты.

Предпочтительно, подложка содержит матрицу и легирующий элемент, причем матрица выбрана из оксида алюминия, оксида кремния, молекулярных сит, диатомита, алюмосиликатов или их комбинаций, а легирующий элемент является неметаллическим элементом.

Далее, катализатор предпочтительно содержит металл-промотор, нанесенный на подложку, и указанный металл-промотор содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов группы VIB, группы VIIB, группы IB, группы ИВ и элементов ряда лантанидов, или содержит комбинацию по меньшей мере одного металла группы IIA, по меньшей мере одного металла группы ИВ и по меньшей мере одного металла группы VA.

В другом аспекте предлагается способ получения катализатора по настоящей заявке, включающий этапы:

1) подготовка неорганической пористой подложки, содержащей алюминий и/или кремний, причем подложка имеет содержание L-кислоты 8 5% или больше от суммарного содержания L-кислоты и В-кислоты;

2) нанесение активного металлического компонента и, необязательно, металла-промотора на подложку; и

3) проведение термообработки и, необязательно, восстановительной обработки материала, полученного на этапе 2), для получения катализатора.

В еще одном аспекте настоящей заявки предлагается способ получения органических аминов, включающий: контактирование исходного материала для аминирования и аминирующего реагента с катализатором согласно настоящей заявки для реакции аминирования в присутствии водорода, чтобы получить органический амин, причем исходный материал для аминирования выбран из группы, состоящей из спиртов, кетонов, аминоспиртов, альдегидов и их комбинаций, а аминирующий реагент выбран из группы, состоящей из аммиака, первичных аминов, вторичных аминов и их комбинаций.

Катализатор по настоящей заявке демонстрирует улучшенные характеристики, в частности, улучшенную каталитическую активность, конверсию реакции, селективность по продукту и/или стабильность катализатора, при использовании для получения органических аминов путем каталитического аминирования.

Другие характеристики и преимущества настоящей заявки будут подробно описаны в приводимом ниже подробном описании.

Подробное описание изобретения

Далее настоящая заявка будет более подробно описана ниже в отношении частных вариантов ее осуществления. Следует отметить, что эти частные варианты осуществления настоящей заявки приводятся исключительно в целях иллюстрации и не имеют ограничительного характера.

Любые конкретные численные величины, включая границы числового диапазона, описанные в контексте настоящей заявки, не ограничены их точным значением, но должны интерпретироваться как охватывающие все значения в окрестности указанной точной величины, например, все значения в пределах ±5% от указанной точной величины. Кроме того, что касается любого описанного в настоящем документе числового диапазона, можно выбрать произвольные комбинации между граничными точками диапазона, между каждой граничной точкой и любым частным значением внутри диапазона или любыми двумя частными значениями внутри диапазона, чтобы создать один или более новых числовых диапазонов, при этом указанные новые числовые диапазоны также следует считать явно описанными в настоящей заявке.

Если не указано иное, используемые здесь термины имеют те же значения, которые обычно понимаются специалистом в данной области, но если термины определяются в настоящем документе и их определения отличаются от обычного понимания в данной области, преимущественную силу имеет определение, даваемое в настоящем документе.

В настоящей заявке отношение содержания L-кислоты в подложке к суммарному содержанию L-кислоты и В-кислоты измеряется методом адсорбционной спектроскопии с пиридиновым зондом.

В настоящей заявке способность подложки и катализатора адсорбировать аммиак измеряется методом термо-программируемой десорбции NH3, при этом адсорбционная емкость по аммиаку выражается в измеренном количестве десорбированного аммиака.

В настоящей заявке удельная поверхность, объем пор объем пор и доля пор разного диаметра в подложке измеряются методом адсорбции-десорбции азота согласно GB/T6609.35-2009.

В настоящей заявке выражение "С2-20" означает наличие от 2 до 20 атомов углерода, например, наличие 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 атомов углерода. Аналогично, выражение "С1-12" означает наличие от 1 до 12 атомов углерода.

В настоящей заявке размеры зерен активного металлического компонента и металла-промотора измеряются методом рентгенодифракционного анализа.

В настоящей заявке изоэлектрическая точка подложки измеряется с помощью потенциометрического анализатора размера частиц.

В настоящей заявке давление, если не указано иное, является манометрическим давлением.

В контексте настоящей заявки, в дополнение к явно указанным предметам обсуждения, любой не упоминавшийся предмет или предметы обсуждения считаются такими же, как известно в уровне техники, без каких-либо изменений. Кроме того, любой из описанных здесь вариантов осуществления может свободно комбинироваться с другими, одним или несколькими, описанными в настоящем документе вариантами осуществления, и полученные таким образом технические решения или идеи считаются частью исходного раскрытия или исходного описания настоящей заявки и не должны рассматриваться как новый предмет, который не был раскрыт или не предполагался в настоящем документе, если только специалисту в данной области техники не очевидно, что такая комбинация явно нецелесообразна.

Все цитируемые здесь патентные и непатентные документы, включая, без ограничений, учебники и журнальные статьи, включены в настоящий документ ссылкой во всей их полноте.

Как упоминалось выше, в первом аспекте настоящей заявки предлагается катализатор, подходящий для получения органических аминов путем каталитического аминирования, имеющий неорганическую пористую подложку, содержащую алюминий и/или кремний, и активный металлический компонент, нанесенный на подложку, при этом активный металлический компонент содержит по меньшей мере один металл, выбранный из металлов группы VIII и группы IB, причем подложка имеет содержание L-кислоты 85% или более от суммарного содержания L- и В-кислоты.

Согласно настоящей заявке, металл группы VIII может представлять собой, например, кобальт, никель или палладий, а металл группы IB может представлять собой, например, медь. В предпочтительном варианте осуществления металл активного металлического компонента выбран из кобальта, никеля, палладия, меди или их комбинации, более предпочтительно он выбирается из кобальта, никеля или их комбинации.

В катализаторе по настоящей заявке в качестве активного металлического компонента можно использовать металл только группы IB, такой, как медь, в этом случае он обычно используется в относительно большем количестве; он может также использоваться в сочетании с металлом группы VIII, и в этом случае он обычно используется в относительно меньшем количестве. При использовании в комбинации с металлом группы VIII, таким как кобальт, никель и палладий, металл группы IB обычно называется здесь металлом-промотором.

В предпочтительном варианте осуществления содержание L-кислоты в подложке составляет 88% или более, более предпочтительно 90% или более и особенно предпочтительно 92% или более, от суммарного содержания L-кислоты и В-кислоты.

В предпочтительном варианте осуществления подложка содержит матрицу и легирующий элемент, причем матрица выбрана из оксида алюминия, оксида кремния, молекулярных сит, диатомита, алюмосиликатов или их комбинаций, и легирующий элемент является неметаллическим элементом, предпочтительно по меньшей мере одним элементом, выбранным из группы, состоящей из неметаллических элементов группы IIIA, группы VA, группы VIA и группы VIIA, за исключением хлора, более предпочтительно он представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена. Более предпочтительно, легирующий элемент в подложке происходит из неметаллического ион-радикала кислоты, и неметаллический ион-радикал кислоты предпочтительно представляет собой по меньшей мере один ион-радикал, выбранный из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона.

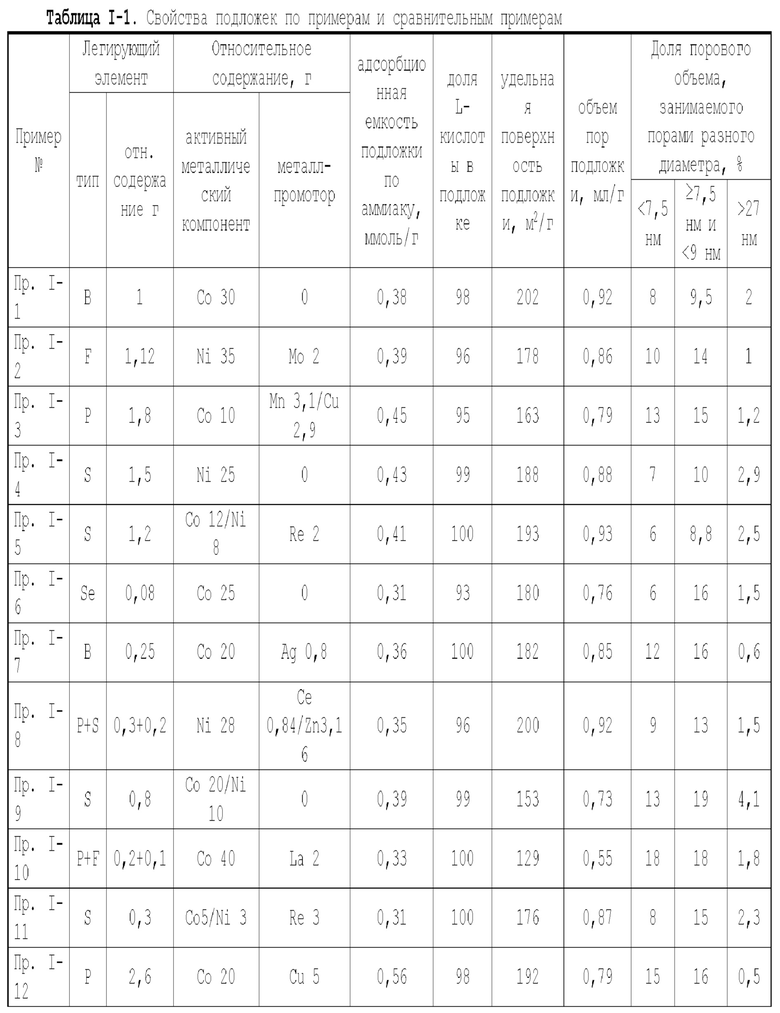

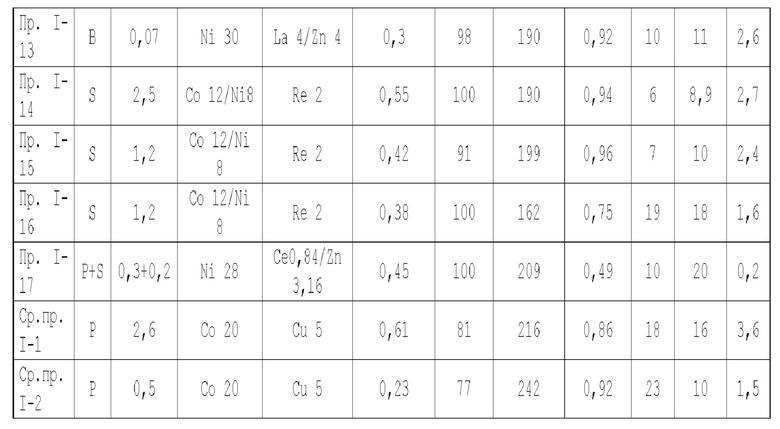

В предпочтительном варианте осуществления подложка имеет по меньшей мере одну из следующих характеристик:

- доля объема пор диаметром в интервале 7-27 нм в объеме пор подложки составляет более 65%, предпочтительно 70-90%, и доля объема пор диаметром меньше 7 нм в объема пор подложки составляет 0-10%, предпочтительно 0-8%, и если подложка имеет описанное выше распределение пор по диаметру, это выгодно для повышения коэффициента поверхностной диффузии катализатора и улучшения активности и селективности катализатора по продукту;

- доля объема пор диаметром меньше 7,5 нм в объеме пор подложки составляет менее 20%, предпочтительно 5-17%, а доля объема пор диаметром меньше 9 нм в объеме пор подложки составляет менее 40%, доля объема пор диаметром больше 27 нм в объеме пор подложки составляет менее 5%, предпочтительно 0,5-5%, предпочтительно, доля объема пор диаметром больше или равным 7,5 нм и меньше 9 нм в объеме пор подложки составляет 5-17%, и доля объема пор диаметром больше или равным 9 нм и меньше или равным 27 нм в объеме пор подложки составляет 61-89,5%, и если подложка имеет описанное выше распределение пор по диаметру, это выгодно для повышения коэффициента поверхностной диффузии катализатора и улучшения активности катализатора и его селективности по продукту;

- подложка имеет адсорбционную емкость по аммиаку 0,25-0,65 ммоль/г, предпочтительно 0,3-0,6 ммоль/г, более предпочтительно 0,3-0,5 ммоль/г;

- содержание оксида алюминия в подложке составляет 65 вес. % или более, предпочтительно 7 0 вес. % или более, более предпочтительно 75 вес. % или более, от полного количества матрицы;

- легирующий элемент присутствует в количестве от 0,05 до 6 вес. %, предпочтительно от 0,05 до 5 вес. %, более предпочтительно от 0,05 до 4,5 вес. %, особенно предпочтительно от 0,07 до 4 вес. %, например от 0,08 до 4 вес. % или от 0,1 до 3 вес. % (например, это может быть 0,1 вес. %, 0,5 вес. %, 1 вес. %, 1,5 вес. %, 2 вес. %, 2,5 вес. %, 3 вес. % или значение между любыми двумя из них), от полного веса матрицы;

- подложка имеет удельную поверхность 100-220 м2/г, предпочтительно 105-210 м2/г, более предпочтительно 110-210 м2/г и особенно предпочтительно 120-210 м2/г;

- подложка имеет объем пор 0,4-1,1 мл/г, предпочтительно 0,43-1,1 мл/г, более предпочтительно 0,45-1,1 мл/г и особенно предпочтительно 0,45-1 мл/г; и

- изоэлектрическая точка подложки составляет 3-6, предпочтительно 3,5-5,5.

В предпочтительном варианте осуществления катализатора по настоящей заявке активный металлический компонент присутствует в количестве от 5 до 45 г, предпочтительно от 8 до 44 г, более предпочтительно от 10 до 38 г и особенно предпочтительно от 15 до 37 г, на 100 г матрицы.

В предпочтительном варианте осуществления активный металлический компонент имеет размер зерна менее 10 нм, более предпочтительно от 3 до 8 нм, что может быть хорошо согласовано со свойствами подложки, так что можно достичь лучшей каталитической активности и селективности по продукту.

В предпочтительном варианте осуществления катализатор содержит также металл-промотор, нанесенный на подложку, и металл-промотор содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов группы VIB, группы VIIB, группы IB, группы IIB и элементов ряда лантанидов, предпочтительно по меньшей мере один металл, выбранный из группы, состоящей из Cr, Mo, W, Mn, Re, Cu, Ag, Au, Zn, La и Се; более предпочтительно металл-промотор присутствует в количестве от 0 до 10 г, предпочтительно от 0,1 до 10 г, более предпочтительно от 0,5 до 8 г, на 100 г матрицы.

В некоторых более предпочтительных вариантах осуществления металл-промотор содержит комбинацию по меньшей мере одного металла группы VIIB и по меньшей мере одного металла группы IB, при этом весовое отношение металла группы VIIB к металлу группы IB, рассчитанное на элементарный металл, составляет (0,05-15):1, предпочтительно (0,1-12):1; или металл-промотор содержит комбинацию по меньшей мере одного металла группы VIIB и по меньшей мере одного металла группы IIB, при этом весовое отношение металла группы VIIB к металлу группы IIB, рассчитанное на элементарный металл, составляет (0,2-20):1, предпочтительно (0,3-6):1, или металл-промотор содержит комбинацию по меньшей мере одного металла группы VIB, по меньшей мере одного металла группы IB и по меньшей мере одного металла группы IIB, при этом весовое отношение металла группы VIB, металла группы IB и металла группы IIB, рассчитанное на элементарный металл, составляет (0,1-10):(0,1-10):1, предпочтительно (0,2-8):(0,2-8):1. Особенно предпочтительно металл группы VIIB выбран из марганца и/или рения, металл группы IB представляет собой по меньшей мере один металл, выбранный из группы, состоящей из меди, серебра и золота, металл группы IIB является цинком, и металл группы VIB выбран из молибдена и/или вольфрама.

В других предпочтительных вариантах осуществления катализатор содержит также металл-промотор, нанесенный на подложку, и металл-промотор представляет собой комбинацию по меньшей мере одного металла группы IIA, по меньшей мере одного металла группы IIB и по меньшей мере одного металла группы VA, более предпочтительно металл-промотор присутствует в количестве от 0,1 до 10 г, предпочтительно от 0,5 до 6 г на 100 г матрицы. Еще более предпочтительно, весовое соотношение между металлом группы IIA, металлом группы IIB и металлом группы VA в металле-промоторе составляет (0,1-10):(0,1-10):1, предпочтительно (0,2-8):(0,2-8):1. Особенно предпочтительно, металл группы IIA является по меньшей мере одним металлом, выбранным из группы, состоящей из магния, кальция и бария, металл группы IIB является цинком, и/или металл группы VA является висмутом.

В соответствии с настоящей заявкой, подложку катализатора можно получить способами, известными в данной области и подходящими для получения подложек с вышеупомянутыми свойствами, так что на эти способы в настоящей заявке не накладывается никаких особых ограничений. Подложку можно с успехом приготовить способом, включающим следующие этапы: последовательное формование, сушка и обжиг смеси, содержащей легирующий элемент и матрицу или ее предшественник, с получением подложки, при этом матрица выбирается из оксида алюминия, оксида кремния, молекулярных сит, диатомита, алюмосиликатов или их комбинаций. В качестве молекулярного сита можно использовать, например, молекулярные сита ZSM-5 или ZSM-11. Когда используется предшественник матрицы, в качестве предшественника оксида алюминия можно использовать псевдобемит, а в качестве предшественника оксида кремния кремниевую кислоту, ортокремниевую кислоту или силикагель.

В описанном выше способе получения подложки предшественник матрицы предпочтительно представляет собой псевдобемит. Псевдобемит может быть получен по меньшей мере одним способом из способа карбонизации, способа гидролиза алюминийорганических соединений, алюминийсульфатного способа и азотнокислотного способа. Удельная поверхность псевдобемита предпочтительно составляет 250-400 м2/г, предпочтительно 255-360 м2/г, более предпочтительно 255-340 м2/г и особенно предпочтительно 260-330 м2/г; псевдобемит предпочтительно имеет объем пор от 0,5 до 1,3 мл, предпочтительно 0,75-1,25 мл/г, более предпочтительно 0,78-1,2 мл/г, особенно предпочтительно 0,78-1,1 мл/г. Используя псевдобемит с особой структурой пор, можно получить катализатор с улучшенными характеристиками.

В описанном выше способе получения подложки, когда исходный материал, обеспечивающий предшественник матрицы, уже содержит желаемое количество легирующего элемента, формование может быть выполнено, просто используя такой исходный материал, а когда исходный материал, обеспечивающий предшественник матрицы, не содержит легирующего элемента или содержание легирующего элемента низкое (недостаточное), можно ввести дополнительный легирующий элемент.

В описанном выше способе получения подложки легирующий элемент можно обеспечить, используя модификатор подложки, содержащий по меньшей мере одно соединение, способное предоставить неметаллический ион-радикала кислоты, например, неорганическую кислоту и/или неорганическую соль, содержащую неметаллический кислотный радикал; неметаллический ион-радикала кислоты предпочтительно представляет собой по меньшей мере один ион-радикал, выбранный из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона. Более предпочтительно, модификатор подложки представляет собой по меньшей мере один материал, выбранный из группы, состоящей из борной кислоты, бората никеля, бората кобальта, бората калия, бората аммония, бората магния, фторида калия, фторида магния, фторида кобальта, фторида никеля, фтористоводородной кислоты, фторида аммония, фосфорной кислоты, фосфата алюминия, трикалийфосфата, дигидрофосфата калия, гидрофосфата калия, фосфата магния, фосфата кальция, фосфата аммония, серной кислоты, сульфата кобальта, сульфата никеля, сульфата алюминия, сульфата кальция, сульфата калия, сульфата магния, фосфата стронция, сульфата стронция и селеновой кислоты.

В описанном выше способе получения подложки способ формования может быть выбран из замешивания, раскатывания, расслаивания или подобного.

В описанном выше способе получения подложки модификатор подложки используется в таком количестве, чтобы содержание легирующего элемента составляло от 0,05 до 6 вес. %, предпочтительно от 0,05 до 5 вес. %, более предпочтительно от 0,05 до 4,5 вес. %, особенно предпочтительно от 0,07 до 4 вес. %, например, от 0,08 до 4 вес. %, от полного веса матрицы. Специалист может определить количество исходного материала (например, модификатора подложки) для компонента, исходя из количества указанного компонента в конечной подложке, поэтому количества некоторых исходных материалов здесь не приводятся.

В описанном выше способе получения подложки условия сушки могут включать: температура 80-150°С (например, 80°С, 85°С, 90°С, 95°С, 100°С, 110°С, 115°С, 120°С, 125°С, 130°С, 140°С, 150°С или значение между любыми двумя из них), предпочтительно 85-130°С, и продолжительность 6-20 ч (например, 6 ч, 7 ч, 7,5 ч, 8 ч, 8,5 ч, 9 ч, 10 ч, 12 ч, 15 ч, 18 ч, 20 ч или значение между любыми двумя из них), предпочтительно 10-20 ч.

В описанном выше способе получения подложки условия обжига могут включать: температура 500-1120°С, например, 500-б50°С, предпочтительно 700-1100°С, более предпочтительно 800-1050°С (например, 800°С, 850°С, 860°С, 870°С, 880°С, 890°С, 900°С, 920°С, 950°С, 960°С, 980°С, 1000°С, 1050°С или значение между любыми двумя из них), и продолжительность 2-20 ч (например, 2 ч, 3 ч, 3,5 ч, 4 ч, 4,5 ч, 5 ч, 6 ч, 7 ч, 8 ч, 10 ч, 15 ч, 20 ч или значение между любыми двумя из них).

Катализатор по настоящей заявке можно использовать после восстановления, например, его можно восстановить с использованием водородсодержащего газа при температуре 350-500°С, предпочтительно 350-450°С. Водородсодержащий газ может быть чистым водородом или водородом, разбавленным инертным газом, как, например, смесь азота и водорода. Во время восстановления температуру восстановления постепенно повышают, и скорость повышения температуры предпочтительно не слишком высокая, например, не выше 20°С в час. Продолжительность восстановления можно определить путем отслеживания образования H2O в восстановительной системе, то есть восстановление заканчивается, когда в восстановительной системе новой H2O больше не образуется, и специалист может соответствующим образом выбрать время восстановления, подробное описание этого здесь для краткости опущено, например, продолжительность восстановления может составлять 2-5 ч при самой высокой температуре. Восстановление можно реализовать непосредственно в реакторе с последующей каталитической реакцией. Можно также проводить восстановление в отдельном реакторе, что называется также внереакторным восстановлением, а пассивацию можно проводить после восстановления смесью газов, содержащей кислород, перед выгрузкой катализатора из реактора, при этом температура пассивации составляет, например, 10-60°С, в частности, 20-40°С. Катализатор, подвергнутый внереакторному восстановлению и пассивации, перед применением можно активировать, используя водород или смесь водорода и азота, например, при температуре от 150°С до 250°С, предпочтительно от 170°С до 200°С. Продолжительность активации можно определить, отслеживая образование H2O в активируемой системе, то есть активация заканчивается, когда в активируемой системе больше не образуется новой H2O, и специалист может соответствующим образом выбрать продолжительность активации, подробное описание этого здесь для краткости опущено. Например, продолжительность активации при самой высокой температуре может составлять, например, от 1 до 5 часов, предпочтительно от 2 до 3 часов, или катализатор можно использовать без активации, в зависимости от степени, до которой были окислены активный металлический компонент и металл-промотор катализатора.

Во втором аспекте предлагается способ получения катализатора по настоящей заявке, включающий этапы:

1) подготовка неорганической пористой подложки, содержащей алюминий и/или кремний, причем подложка имеет содержание L-кислоты 8 5% или больше от суммарного содержания L-кислоты и В-кислоты;

2) нанесение активного металлического компонента и, необязательно, металла-промотора на подложку; и

3) проведение термообработки и, необязательно, восстановительной обработки материала, полученного на этапе 2), для получения катализатора.

В предпочтительном варианте осуществления содержание L-кислоты в подложке составляет 88% или более, более предпочтительно 90% или более и особенно предпочтительно 92% или более, от суммарного содержания L-кислоты и В-кислоты.

В предпочтительном варианте осуществления указанное "подготовка неорганической пористой подложки, содержащей алюминий и/или кремний," на этапе 1) включает последовательное формование, сушку и обжиг смеси, содержащей легирующий элемент и матрицу или их предшественник, чтобы получить подложку, при этом матрица выбирается из оксида алюминия, оксида кремния, молекулярных сит, диатомита, алюмосиликатов или их комбинаций, предпочтительно предшественник оксида алюминия является псевдобемитом, имеющим удельную поверхность 250-4 00 м2/г, предпочтительно 255-360 м2/г, более предпочтительно 255-340 м2/г, особенно предпочтительно 260-330 м2/г, и объем пор 0,5-1,3 мл/г, предпочтительно 0,75-1,25 мл/г, более предпочтительно 0,78-1,2 мл/г, особенно предпочтительно 0,78-1,1 мл/г; легирующий элемент представляет собой неметаллический элемент, предпочтительно по меньшей мере один элемент, выбранный из группы, состоящей из неметаллических элементов группы IIIA, неметаллических элементов группы VA, неметаллических элементов группы VIA и неметаллических элементов группы VIIA, исключая хлор, предпочтительно по меньшей мере один элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена.

В еще одном предпочтительном варианте осуществления легирующий элемент обеспечивается использованием модификатора подложки, и легирующий элемент и модификатор подложки могут выбираться как описано выше в первом аспекте, поэтому подробное описание этого здесь для краткости опущено. Еще более предпочтительно, модификатор подложки используется в таком количестве, чтобы получаемая подложка имела содержание легирующего элемента от 0,05 до 6 вес. %, предпочтительно от 0,05 до 5 вес. %, более предпочтительно от 0,05 до 4,5 вес. %, особенно предпочтительно от 0,07 до 4 вес. %, например, от 0,08 до 4 вес. % или от 0,1 до 3 вес. % (например, это может быть 0,1 вес. %, 0,5 вес. %, 1 вес. %, 1,5 вес. %, 2 вес. %, 2,5 вес. %, 3 вес. % или значение между любыми двумя из них), от полного веса матрицы.

В еще одном предпочтительном варианте осуществления способ формования может быть выбран из замешивания, раскатывания, расслаивания или подобного.

В еще одном предпочтительном варианте осуществления условия сушки на этапе 1) включают: температура 80-150°С, продолжительность сушки 6-20 ч; и/или условия обжига включают: температура 500-1120°С, например, 500-650°С, предпочтительно 700-1100°С, более предпочтительно 800-1050°С, и продолжительность обжига 2-20 ч.

В еще одном предпочтительном варианте осуществления этап 1) имеет характеристики, какие описаны выше для способа получения подложки в первом аспекте, и подробное описание этого здесь для краткости опущено.

В предпочтительном варианте осуществления указанный этап 2) введения включает пропитку подложки раствором, содержащим предшественник указанного активного металлического компонента и, необязательно, предшественник указанного металла-промотора, пропиточный раствор предпочтительно имеет рН в интервале 3,5-5,5. Удерживание рН пропиточного раствора в вышеуказанном диапазоне может дополнительно улучшить степень дисперсности активного металлического компонента.

В соответствии с настоящей заявкой пропитка проводится путем погружения подложки в подходящий раствор, содержащий предшественники указанного активного металлического компонента и металла-промотора, так что предшественник вводится на подложку путем адсорбции. Способы пропитки можно классифицировать как сухая пропитка, влажная пропитка, многократная пропитка, смешанная пропитка, пропитка распылением и т.д. Сухая пропитка и влажная пропитка означают соответственно пропитку подложки, которая находится в сухом состоянии или заранее смочена водой, предшественником активного металлического компонента.

Многократная пропитка означает пропитку смешанным раствором предшественника или предшественников одного или более компонентов за несколько раз или пропитку в несколько раз разными предшественника, и в случае многократной пропитки сушку и обжиг необходимо проводить после каждой отдельной пропитки, чтобы "закрепить" включенные компоненты. Смешанная пропитка означает совместную пропитку предшественниками активного металлического компонента и металла-промотора, при этом между указанными предшественниками не происходит реакции осаждения. Пропитка распылением означает распыление пропиточного раствора на непрерывно вращающуюся подложку посредством пистолета-распылителя таким образом, чтобы пропиточный раствор просто заполнял объем пор подложки до насыщения. Эти способы пропитки могут выбираться надлежащим образом в соответствии с фактическими условиями производства катализатора по настоящей заявке.

В предпочтительном варианте осуществления предшественники активного металлического компонента и металла-промотора представляют собой растворимые соли соответствующих металлов, такие как нитраты, формиаты, оксалаты, лактаты и т.д. В качестве растворителя для образования раствора соли металла для пропитки подложки предпочтительно используется вода, хотя можно использовать и некоторые органические растворители, например, этанол. Пропитку подложки раствором соли металла можно проводить в любой желаемой последовательности или непрерывно несколькими растворами, содержащими одну или более солей металла. Все этапы пропитки или единственный этап пропитки можно провести в несколько ступеней, и порядок пропитки также можно менять. Концентрация раствора выбирается так, чтобы ввести на подложку желаемое количество металла.

Согласно настоящей заявке, подложка, в которую введен активный металлический компонент и, необязательно, металл-промотор, подвергается термообработке на этапе 3), при этом указанная термообработка предпочтительно включает обжиг или комбинацию сушки и обжига. Например, термообработка может включать сушку пропитанной подложки при 80-150°С, более предпочтительно при 80-120°С. Продолжительность сушки можно выбирать надлежащим образом в соответствии с температурой сушки, количеством материала, подлежащего сушке, сушильным оборудованием и т.п., и она может составлять, например, от 6 до 20 часов, пока влагосодержание после сушки не будет влиять на последующий обжиг. Далее, после сушки может следовать обжиг при 150-500°С для удаления кристаллизационной воды из соли или для разложения соли на оксиды, предпочтительно при 300-500°С в течение 1-6 ч. В случае многократных пропиток предпочтительно проводить сушку и обжиг после каждой пропитки.

В настоящей заявке введение активного металлического компонента и металла-промотора не оказывает существенного влияния на микроструктуру катализатора, и, следовательно, полученный катализатор имеет такую же пористую структуру, что и подложка.

В третьем аспекте настоящая заявка предлагает подложку, которая является неорганическим пористым материалом, содержащим алюминий и/или кремний, причем подложка имеет содержание L-кислоты 8 5% или больше от суммарного содержания L-кислоты и В-кислоты.

В предпочтительном варианте осуществления содержание L-кислоты в подложке составляет 88% или более, более предпочтительно 90% или более и особенно предпочтительно 92% или более, от суммарного содержания L-кислоты и В-кислоты.

В предпочтительном варианте осуществления подложка содержит матрицу и легирующий элемент, причем матрица выбрана из оксида алюминия, оксида кремния, молекулярных сит, диатомита, алюмосиликатов или их комбинаций, и легирующий элемент является неметаллическим элементом, предпочтительно по меньшей мере одним элементом, выбранным из группы, состоящей из неметаллических элементов группы IIIA, группы VA, группы VIA и группы VIIA, за исключением хлора, более предпочтительно по меньшей мере одним элементом, выбранным из группы, состоящей из бора, фтора, фосфора, серы и селена. Более предпочтительно, легирующий элемент в подложке происходит из неметаллического ион-радикала кислоты, и неметаллический ион-радикал кислоты предпочтительно представляет собой по меньшей мере один ион-радикал, выбранный из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона.

В предпочтительном варианте осуществления подложка имеет по меньшей мере одну из следующих характеристик:

- доля объема пор диаметром в интервале 7-27 нм в объеме пор подложки превышает 65%, предпочтительно составляет 70-90%, а доля объема пор диаметром меньше 7 нм в объеме пор подложки составляет 0-10%, предпочтительно 0-8%;

- доля объема пор диаметром меньше 7,5 нм в объеме пор подложки составляет менее 20%, предпочтительно 5-17%, доля объема пор диаметром меньше 9 нм в объеме пор подложки составляет менее 40%, доля объема пор диаметром больше 27 нм в объеме пор подложки составляет менее 5%, предпочтительно 0,5-5%, предпочтительно, доля объема пор диаметром больше или равным 7,5 нм и меньше 9 нм в объеме пор подложки составляет 5-17%, и доля объема пор диаметром больше или равным 9 нм и меньше или равным 27 нм в объеме пор подложки составляет 61-8 9,5%;

- подложка имеет адсорбционную емкость по аммиаку 0,25-0,65 ммоль/г, предпочтительно 0,3-0,6 ммоль/г, более предпочтительно 0,3-0,5 ммоль/г;

- содержание оксида алюминия в подложке составляет 65 вес. % или более, предпочтительно 7 0 вес. % или более, более предпочтительно 75 вес. % или более, от полного количества матрицы;

- содержание легирующего элемента составляет 0,05-6 вес. %, предпочтительно 0,05-5 вес. %, более предпочтительно 0,05-4,5 вес. %, особенно предпочтительно 0,07-4 вес. %, от полного количества матрицы;

- подложка имеет удельную поверхность 100-220 м2/г, предпочтительно 105-210 м2/г, более предпочтительно 110-210 м2/г и особенно предпочтительно 120-210 м2/г;

- подложка имеет объем пор 0,4-1,1 мл/г, предпочтительно 0,43-1,1 мл/г, более предпочтительно 0,45-1,1 мл/г и особенно предпочтительно 0,45-1 мл/г; и

- изоэлектрическая точка подложки составляет 3-6, предпочтительно 3,5-5,5.

В четвертом аспекте настоящая заявка предлагает применение катализатора по настоящей заявке или подложки по настоящей заявке для получения органических аминов путем каталитического аминирования.

В пятом аспекте настоящая заявка предлагает способ получения органических аминов, включающий контактирование исходного материала для аминирования и аминирующего реагента с катализатором согласно настоящей заявке в присутствии водорода для реакции аминирования, чтобы получить органический амин.

В предпочтительном варианте осуществления исходный материал для аминирования выбран из группы, состоящей из спиртов, кетонов, аминоспиртов, альдегидов или их комбинаций, предпочтительно он выбирается из группы, состоящей из С2-20 спиртов, С3-20 кетонов, С2-20 аминоспиртов, С2-20 альдегидов и их смесей. Более предпочтительно, исходный материал для аминирования выбирается из группы, состоящей из этанола, ацетальдегида, н-пропанола, пропиональдегида, изопропанола, н-бутанола, бутиральдегида, изобутанола, изобутиральдегида, 2-этилгексанола, 2-этилгексальдегида, октанола, октаналя, додеканола, додеканаля, гексадеканола, гексадеканаля, циклопентанола, циклогексанола, циклооктанола, циклододеканола, бензилового спирта, бензальдегида, фенэтилового спирта, фенилацетальдегида, 1,4-бутандиола, 1,4-бутандиаля, 1,5-пентандиола, 1,5-глутаральдегида, 1,6-гександиола, 1,6-гександиаля, 1,8-октандиола, 1,8-октандиаля, 1,12-додекандиола, 1,12-додекандиальдегида, этаноламина, пропаноламина, изопропаноламина, 6-аминогексанола, диэтаноламина, диизопропаноламина, диметилэтаноламина, ацетона, этиленгликоля, 1,3-пропандиола и их смесей.

В настоящей заявке под аминирующим реагентом понимается реагент, способный обеспечить аминогруппу и/или группу амина. Предпочтительно, аминирующий реагент выбран из группы, состоящей из аммиака, первичных аминов, вторичных аминов и их комбинаций, предпочтительно он выбран из группы, состоящей из аммиака, С1-12 первичных аминов, С2-12 вторичных аминов и их смесей, например, представляет собой по меньшей мере одно соединение из алкиламина, циклоалкиламина и аралкиламина, более предпочтительно С1-С4 алкиламина. Более предпочтительно, аминирующий реагент выбран из группы, состоящей из аммиака, монометиламина, диметиламина, метилэтиламина, моноэтиламина, диэтиламина и их смесей.

В предпочтительном варианте осуществления условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-6):(2-35):1, предпочтительно (1-6):(2-33):1, более предпочтительно (1-5):(3-33):1, температура 105-230°С, предпочтительно 110-220°С, более предпочтительно 110-210°С, давление 0,7-25 МПа, предпочтительно 1-25 МПа, более предпочтительно 1-22 МПа, особенно предпочтительно 1-17 МПа, и объемная скорость жидкого исходного материала для аминирования (далее сокращенно часовая объемная скорость) 0,06-1 м3/(м3⋅ч).

В некоторых предпочтительных вариантах осуществления исходный материал для аминирования представляет собой одноатомный спирт и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования предпочтительно (1-4):(2-9):1, более предпочтительно (1-4):(2-8):1, температура 130-210°С, предпочтительно 130-208°С, более предпочтительно 130-200°С, давление 0,8-3,5 МПа, предпочтительно 1-2,5 МПа и часовая объемная скорость 0,1-0,8 м3/(м3⋅ч).

В некоторых предпочтительных вариантах осуществления исходный материал для аминирования представляет собой кетон или альдегид и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(2-6):1, предпочтительно (1-4):(2-5):1, температура 105-180°С, предпочтительно 110-170°С, более предпочтительно 110-160°С, давление 0,7-2,5 МПа, предпочтительно 1-2,5 МПа, более предпочтительно 1-2 МПа и часовая объемная скорость 0,1-1 м3/(м3⋅ч), предпочтительно 0,1-0,8 м3/(м3⋅ч).

В некоторых предпочтительных вариантах осуществления исходный материал для аминирования является аминоспиртом, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(3-23):1, предпочтительно (1-4):(3-20):1, более предпочтительно (1-4):(3-10):1, температура 130-200°С, давление 1-16 МПа, предпочтительно 1-13 МПа, более предпочтительно 1-11 МПа, и часовая объемная скорость 0,06-0,8 м3/(м3⋅ч).

В некоторых предпочтительных вариантах осуществления исходный материал для аминирования является двухатомным спиртом, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (0,3-5):(2-35):1, предпочтительно (1-4):(3-35):1, более предпочтительно (1-4):(3-33):1, особенно предпочтительно (1-4):(3-32):1, температура 130-230°С, предпочтительно 130-220°С, более предпочтительно 130-210°С, давление 1-25 МПа, предпочтительно 1-22 МПа, более предпочтительно 1-17 МПа, и часовая объемная скорость 0,1-0,9 м3/(м3⋅ч), предпочтительно 0,1-0,8 м3/(м3⋅ч).

В некоторых предпочтительных вариантах осуществления исходный материал для аминирования представляет собой смесь 1,6-гександиола, циклогексимида и 6-амино-1-гексанола, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (0,3-4):(3-35):1, предпочтительно (1-4):(3-33):1, более предпочтительно (1-4):(3-32):1, температура 130-230°С, предпочтительно 130-220°С, более предпочтительно 130-210°С, давление 1-22 МПа, предпочтительно 1-17 МПа, и часовая объемная скорость 0,1-0,9 м3/(м3⋅ч), предпочтительно 0,1-0,8 м3/(м3⋅ч).

Первый тип вариантов осуществления

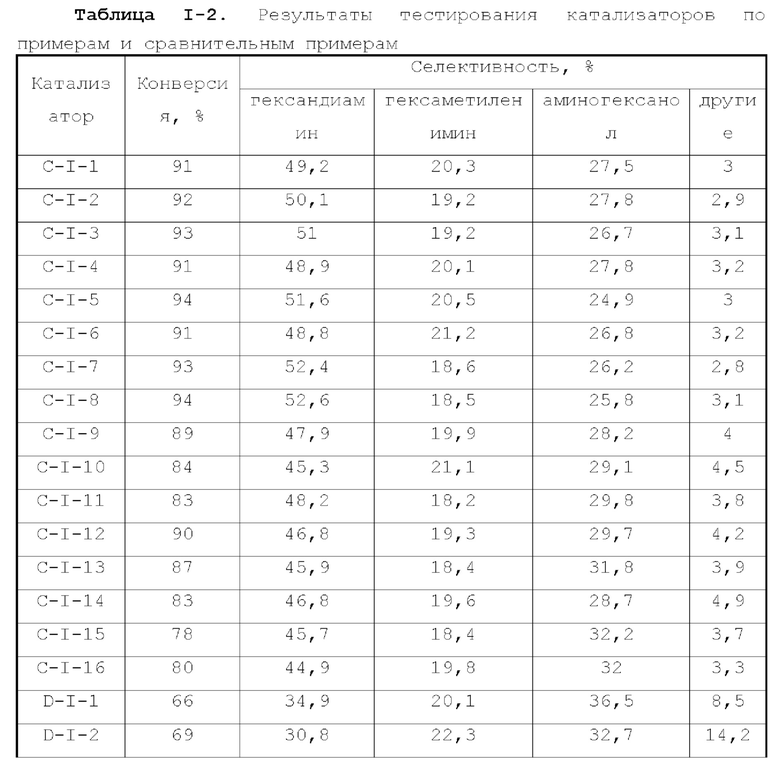

В первом типе вариантов осуществления настоящей заявки предлагается катализатор, выполняющий функцию катализа гидроаминирования спирта для получения органического амина, причем катализатор содержит подложку, а также активный металлический компонент и, необязательно, металл-промотор, нанесенные на подложку, причем подложка содержит матрицу и легирующий элемент, матрица содержит оксид алюминия и необязательно, дополнительный носитель, причем указанный дополнительный носитель представляет собой по меньшей мере один материал, выбранный из группы, состоящей из оксида кремния, молекулярного сита и диатомита; доля объема пор диаметром меньше 7,5 нм в объеме пор подложки составляет менее 20%, доля объема пор диаметром меньше 9 нм в объеме пор подложки составляет менее 40%, и доля объема пор диаметром больше 27 нм в объеме пор подложки составляет менее 5%; подложка имеет адсорбционную емкость по аммиаку 0,3-0,6 ммоль/г; подложка имеет содержание L-кислоты 90% или больше от суммарного содержания L-кислоты и В-кислоты; активный металлический компонент представляет собой кобальт и/или никель.

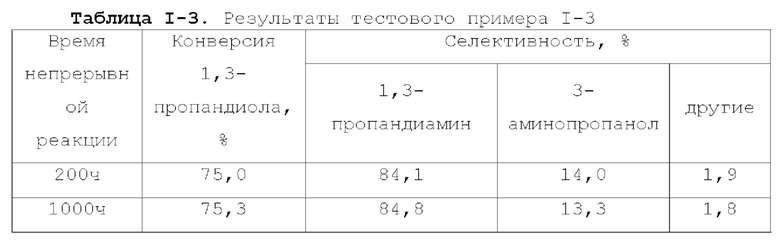

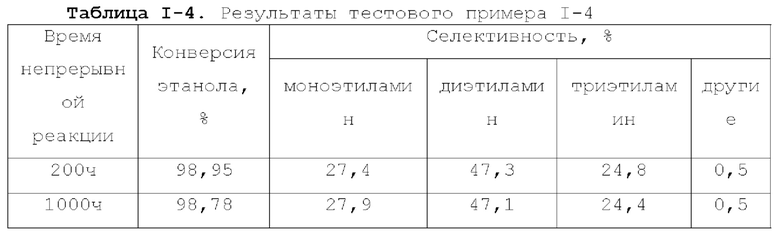

Катализатор по первому типу вариантов осуществления настоящей заявки имеет особую кислотность и пористую структуру, и при его использовании для гидроаминирования спиртов катализатор не только демонстрирует высокую каталитическую активность, но также имеет отличную селективность. Когда катализатор используется для гидроаминирования 1,3-пропандиола, образуется меньше 3-аминопропанола и других примесей; когда катализатор используется для гидроаминирования этанола, образуется меньше метилэтиламина, метилдиэтиламина, этил-н-пропиламина и этил-втор-бутиламина; а когда катализатор используется для гидроаминирования 1,6-гександиола, уменьшается образование тяжелых компонентов и других примесей. При оценке после длительного срока эксплуатации было обнаружено, что катализатор по первому типу вариантов осуществления настоящей заявки имеет стабильные каталитические характеристики, а в результате удерживания кислотности катализатора в подходящем диапазоне улучшаются абсорбционно-десорбционные характеристики катализатора, еще больше облегчается диффузия реакционной системы, повышается скорость реакции, уменьшается отложение углерода и замедляется закупоривание поровых каналов.

В соответствии с первым типом вариантов осуществления настоящей заявки подложка состоит в основном из (легированного) оксида алюминия и может дополнительно содержать (легированный) оксид кремния или подобное, тем самым еще больше улучшая свойства катализатора, такие как тип структуры поровых каналов и стабильность пористой структуры. Предпочтительно, матрица в подложке выбирается из оксида алюминия, легированного по меньшей мере одним из оксида кремния, молекулярного сита и диатомита, и из нелегированного оксида алюминия, и содержание алюмооксидного носителя в матрице составляет 65 вес. % или более, предпочтительно 75 вес. % или более, в расчете на суммарное количество алюмооксидного носителя и указанного дополнительного носителя.

Предпочтительно, легирующий элемент присутствует в подложке в количестве от 0,05 до 3 вес. %, более предпочтительно от 0,08 до 2 вес. % и еще более предпочтительно от 0,1 до 1,5 вес. %, от полного веса матрицы.

Предпочтительно, легирующий элемент в подложке происходит из ион-радикалов кислоты, за исключением хлорид-иона. Поскольку легирующий элемент вводится в процессе получения подложки, легирующий элемент находится в основном в объемной фазе подложки. Ион-радикал кислоты может представлять собой по меньшей мере один радикал, выбранный из неметаллических ион-радикалов кислоты, более предпочтительно по меньшей мере один, выбранный из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона. Легирующий элемент предпочтительно представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена.

Предпочтительно, доля объема пор диаметром меньше 7,5 нм в объеме пор подложки составляет 5-17%, более предпочтительно 5-10%, доля объема пор диаметром больше или равным 7,5 нм и меньше 9 нм в объеме пор подложки составляет 5-17%, доля объема пор диаметром больше или равным 9 нм и меньше 27 нм в объеме пор подложки составляет 61-8 9,5%, и доля объема пор диаметром больше 27 нм в объеме пор подложки составляет 0,5-5%, более предпочтительно 0,5-3%. Авторы настоящей заявки обнаружили, что катализатор, имеющий структуру поровых каналов, удовлетворяющую вышеуказанным требованиям, обладает лучшими каталитическими характеристиками.

Предпочтительно, подложка имеет адсорбционную емкость по аммиаку от 0,3 до 0,5 ммоль/г.

Предпочтительно, подложка имеет содержание L-кислоты 92-100%, предпочтительно 96-100%, от суммарного содержания L-кислоты и В-кислоты.

Предпочтительно, подложка имеет удельную поверхность 105-220 м2/г.

Предпочтительно, подложка имеет объем пор от 0,4 до 1,1 мл/г.

В соответствии с первым типом вариантов осуществления настоящей заявки активный металлический компонент может присутствовать в количестве от 5 до 42 г, предпочтительно от 10 до 35 г, на 100 г матрицы.

В соответствии с первым типом вариантов осуществления настоящей заявки для улучшения характеристик катализатора, оптимизации соотношения между продуктами реакции и уменьшения нежелательных побочных реакций катализатор может дополнительно содержать металл-промотор, который может представлять собой по меньшей мере один металл, выбранный из группы, состоящей из металлов группы VIB, группы VIIB, группы IB, группы IIB и элементов ряда лантанидов, предпочтительно по меньшей мере один металл из Cr, Mo, W, Mn, Re, Cu, Ag, Au, Zn, La и Се. Предпочтительно, металл-промотор может присутствовать в количестве от 0 до 10 г, предпочтительно от 0,5 до 6 г, на 100 г матрицы.

В первом типе вариантов осуществления настоящей заявки предлагается также способ получения органических аминов, включающий: контактирование исходного материала для аминирования и аминирующего реагента с вышеописанным катализатором в присутствии водорода для реакции аминирования.

В соответствии с первым типом вариантов осуществления настоящей заявки исходный материал для аминирования или аминирующий реагент могут выбираться как описано выше, и подробное описание этого здесь для краткости опущено.

В соответствии с первым типом вариантов осуществления настоящей заявки условия аминирования могут включать: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-5):(2-35):1, температура 110-220°С, давление 1-25 МПа и часовая объемная скорость 0,06-1 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой одноатомный спирт, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(2-8):1, температура 130-200°С, давление 1-3,5 МПа и часовая объемная скорость 0,1-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования является кетоном или альдегидом, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(2-5):1, температура 110-180°С, давление 1-2,5 МПа и часовая объемная скорость 0,1-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования является аминоспиртом, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(3-20):1, температура 130-200°С, давление 1-11 МПа, и часовая объемная скорость 0,06-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой двухатомный спирт, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-5):(2-35):1, температура 130-220°С, давление 1-25 МПа и часовая объемная скорость 0,1-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой смесь 1,6-гександиола, гексаметиленимина и 6-амино-1-гексанола (сокращенно называемого аминогексанолом), и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(3-35):1, температура 130-200°С, давление 1-22 МПа и часовая объемная скорость 0,1-0,8 м3/(м3⋅ч).

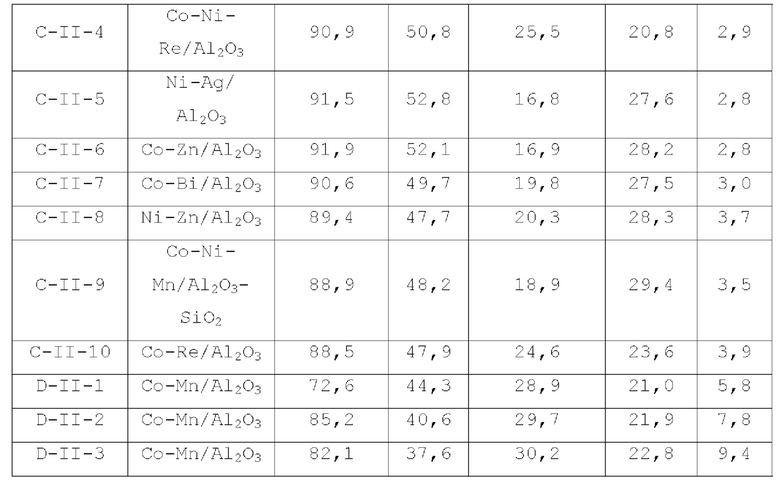

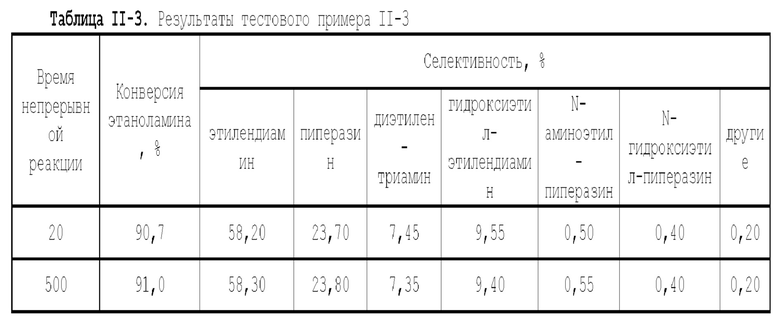

Второй тип вариантов осуществления

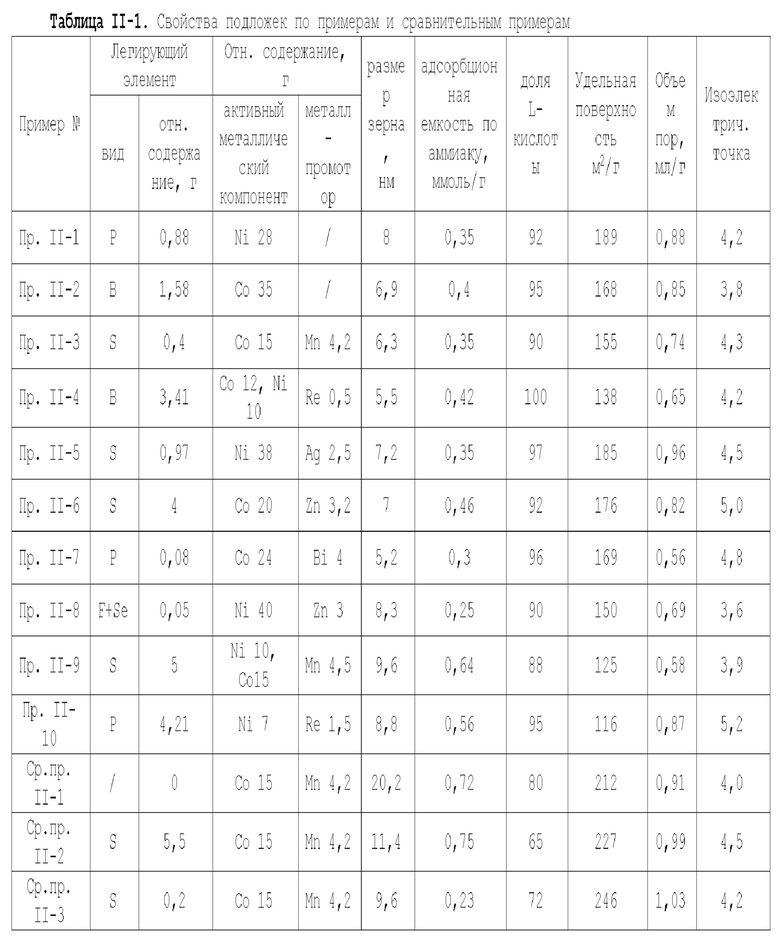

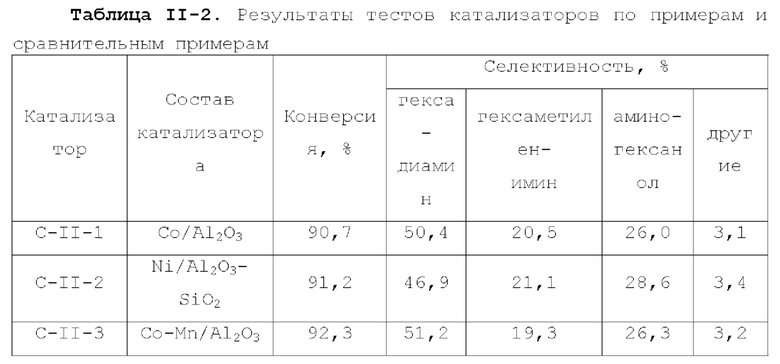

Во втором типе вариантов осуществления настоящей заявки предлагается катализатор, функцией которого является катализ образования аминов из спиртов, причем катализатор содержит подложку, а также активный металлический компонент и, необязательно, металл-промотор, нанесенные на подложку, подложка представляет собой по меньшей мере один материал, выбранный из группы, состоящей из легированного оксида алюминия, легированного оксида кремния, легированного молекулярного сита и легированного диатомита; подложка имеет адсорбционную емкость по аммиаку 0,25-0,65 ммоль/г; подложка имеет содержание L-кислоты не менее 88% от суммарного содержания L-кислоты и В-кислоты; активный металлический компонент представляет собой кобальт и/или никель, и размер зерна активного металлического компонента в катализаторе меньше 10 нм.

Катализатор по второму типу вариантов осуществления настоящей заявки имеет улучшенную кислотность подложки, высокую дисперсность активных металлических компонентов и размер зерна меньше 10 нм, и демонстрирует повышенную каталитическую активность и, в то же время, проявляет более высокую селективность при использовании в гидроаминировании спиртов. Когда катализатор используется в гидроаминирование этаноламина, образуется меньше компонентов, отличных от этилендиамина, таких как пиперазин и т.п., а когда катализатор используется для гидроаминирования 1,6-гександиола, образуется меньше тяжелых компонентов и других примесей. При оценке после длительного срока эксплуатации было обнаружено, что катализатор по второму типу вариантов осуществления настоящей заявки имеет стабильные каталитические характеристики, а благодаря удерживанию кислотности катализатора в подходящем диапазоне улучшаются абсорбционно-десорбционные характеристики катализатора, так что облегчается диффузия реакционной системы, повышается скорость реакции, уменьшается отложение углерода и замедляется закупоривание поровых каналов.

В соответствии со вторым типом вариантов осуществления настоящей заявки подложка содержит матрицу, выбранную из группы, состоящей из оксида алюминия, оксида кремния, молекулярных сит, диатомита и подобного, а также содержит легирующий элемент. Предпочтительно, легирующий элемент присутствует в подложке в количестве от 0,05 до 5 вес. %, более предпочтительно от 0,08 до 4 вес. %, от полного веса матрицы.

Предпочтительно, легирующий элемент в подложке происходит из ион-радикалов кислоты, за исключением хлорид-иона. Легирующий элемент предпочтительно представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена. Поскольку легирующий элемент вводится во время подготовки подложки, указанный легирующий элемент присутствует в объемной фазе подложки. Более предпочтительно, ион-радикал кислоты может представлять собой по меньшей мере один компонент, выбранный из группы, состоящей из неметаллических ион-радикалов кислот, таких как по меньшей мере один, выбранный из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона.

Предпочтительно, подложка имеет адсорбционную емкость по аммиаку от 0,3 до 0,5 ммоль/г (например, 0,3 ммоль/г, 0,32 ммоль/г, 0,35 ммоль/г, 0,38 ммоль/г, 0,4 ммоль/г, 0,4 5 ммоль/г, 0,4 8 ммоль/г, 0,5 ммоль/г, или значение между любыми двумя из них).

Предпочтительно, подложка имеет содержание L-кислоты 90-100% от суммарного содержания L-кислоты и В-кислоты.

Предпочтительно, активный металлический компонент катализатора имеет размер зерна от 3 до 8 нм.

Предпочтительно, подложка имеет удельную поверхность 100-200 м2/г.

Предпочтительно, подложка имеет объем пор от 0,45 до 1 мл/г.

Предпочтительно, подложка имеет изоэлектрическую точку от 3 до 6, предпочтительно от 3,5 до 5,5.

Предпочтительно, содержание активного металлического компонента в подложке может составлять от 7 до 45 г, предпочтительно от 12 до 38 г, на 100 г матрицы.

В соответствии со вторым типом вариантов осуществления настоящей заявки катализатор может дополнительно содержать металл-промотор для улучшения характеристик катализатора, для оптимизации соотношения между продуктами реакции и для уменьшения нежелательных побочных реакций. Металл-промотор может представлять собой по меньшей мере один металл, выбранный из группы, состоящей из металлов группы VIB, группы VIIB, группы IB, группы IIB и элементов ряда лантанидов, предпочтительно по меньшей мере один металл из Cr, Mo, W, Mn, Re, Cu, Ag, Au, Zn, La и Се. Предпочтительно, металл-промотор может присутствовать в подложке в количестве от 0 до 10 г, предпочтительно от 0,5 до 6 г, на 100 г матрицы. Более предпочтительно, размер зерна металла-промотора меньше 10 нм.

Во втором типе вариантов осуществления настоящей заявки предлагается также способ получения органических аминов, включающий: контактирование исходного материала для аминирования и аминирующего реагента с вышеописанным катализатором в присутствии водорода для реакции аминирования.

В соответствии со вторым типом вариантов осуществления настоящей заявки исходный материал для аминирования или аминирующий реагент могут выбираться, как описано выше, и подробное описание этого здесь для краткости опущено.

В соответствии со вторым типом вариантов осуществления настоящей заявки условия аминирования могут включать: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-5):(3-33):1, температура 110-210°С, давление 1-22 МПа и часовая объемная скорость 0,06-1 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой одноатомный спирт, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(2-8):1, температура 130-200°С, давление 0,8-2,5 МПа, и часовая объемная скорость 0,1-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой кетон или альдегид, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(2-6):1, температура 110-170°С, давление 1-2,5 МПа и часовая объемная скорость 0,1-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой аминоспирт, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(3-10):1, температура 130-200°С, давление 1-11 МПа и часовая объемная скорость 0,06-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования является смесью 1,6-гександиола, гексаметиленимина и 6-амино-1-гексанола (сокращенно называемого аминогексанолом) или двухатомного спирта, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(3-33):1, температура 130-210°С, давление 1-22 МПа и часовая объемная скорость 0,1-0,8 м3/(м3⋅ч).

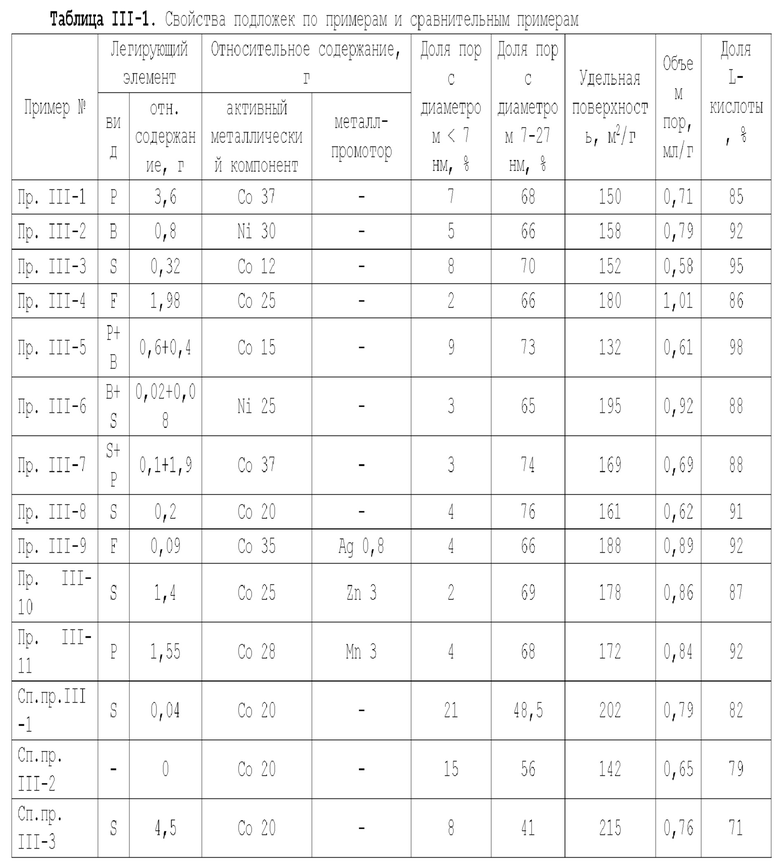

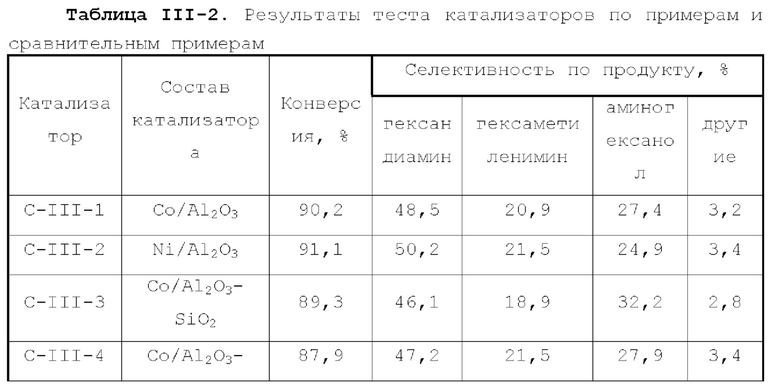

Третий тип вариантов осуществления

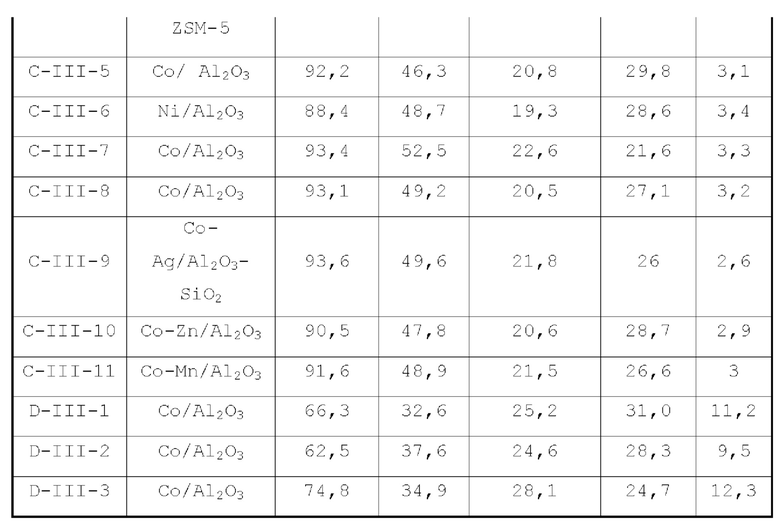

В третьем типе вариантов осуществления настоящей заявки предлагается катализатор, функцией которого является получение аминов путем гидроаминирования спиртов, причем катализатор содержит подложку, а также активный металлический компонент и, необязательно, металл-промотор, нанесенные на подложку, подложка содержит матрицу и легирующий элемент, матрица содержит оксид алюминия и, необязательно, дополнительный носитель, выбранный из оксида кремния и/или молекулярных сит, легирующий элемент представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена; доля объема пор диаметром в интервале 7-27 нм в объеме пор подложки составляет более 65%; подложка имеет содержание L-кислоты 85% или более, от суммарного содержания L-кислоты и В-кислоты; активный металлический компонент представляет собой кобальт и/или никель.

Благодаря легированию подложки бором, фтором, фосфором, серой и селеном, катализатор по третьему типу вариантов осуществления настоящей заявки демонстрирует улучшенные каталитические характеристики, например, для гидроаминирования этанола, и образуется меньше метилэтиламина, метилдиэтиламина, этил-н-пропиламина, этил-втор-бутиламина. Когда катализатор используется для гидроаминирования 1,6-гександиола, образуется меньше тяжелых компонентов и других примесей, и срок службы катализатора увеличивается.

Кроме того, катализатор по третьему типу вариантов осуществления настоящей заявки имеет особую структуру поровых каналов, и при использовании для гидроаминирования спиртов катализатор демонстрирует высокую каталитическую активность и имеет отличные селективность и стабильность, тем самым уменьшая осаждение углерода в поровых каналах и эффективно предотвращая закупоривание поровых каналов катализатора.

В соответствии с третьим типом вариантов осуществления настоящей заявки, подложка состоит в основном из легированного оксида алюминия и может дополнительно включать (быть легированной) оксид кремния или подобное, в результате дополнительно улучшаются структура поровых каналов и кислотно-основные свойства подложки катализатора. Предпочтительно, матрица в подложке представляет собой оксид алюминия, легированный оксидом кремния и/или молекулярным ситом, и содержание алюмооксидного носителя в матрице подложки составляет не менее 70 вес. %, предпочтительно 75-100 вес. %.

Предпочтительно, легирующий элемент присутствует в подложке в количестве от 0,05 до 6 вес. %, более предпочтительно от 0,08 до 4 вес. %, от полного веса матрицы.

Предпочтительно, легирующий элемент вводится в подложку в виде по меньшей мере одного элемента, выбранного из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона. Поскольку легирующий элемент вводится во время подготовки подложки, легирующий элемент в основном присутствует в объемной фазе подложки.

Предпочтительно, доля объема пор диаметром в интервале 7-27 нм в объеме пор подложки составляет более 65%. Более предпочтительно, доля объема пор диаметром в интервале 7-27 нм в объеме пор подложки составляет 7 0-90%. Более предпочтительно, доля объема пор диаметром меньше 7 нм в объеме пор подложки составляет 0-10%; доля объема пор диаметром больше 27 нм в объеме пор подложки составляет 18-32%.

Предпочтительно, подложка имеет содержание L-кислоты 85-98%, от суммарного содержания L-кислоты и В-кислоты.

Предпочтительно, подложка имеет удельную поверхность 120-210 м2/г.

Предпочтительно, подложка имеет объем пор от 0,43 до 1,1 мл/г.

Предпочтительно, активный металлический компонент может присутствовать в количестве от 8 до 44 г, предпочтительно от 12 до 37 г, на 100 г матрицы.

Предпочтительно, металл-промотор может присутствовать в количестве от 0 до 10 г, предпочтительно от 0,5 до 6 г, на 100 г матрицы.

В соответствии с третьим типом вариантов осуществления настоящей заявки, катализатор может дополнительно содержать металл-промотор для улучшения характеристик катализатора, для оптимизации соотношения между продуктами реакции и для уменьшения нежелательных побочных реакций. Металл-промотор может представлять собой по меньшей мере один металл, выбранный из группы, состоящей из металлов группы VIB, группы VIIB, группы IB, группы IIB и элементов ряда лантанидов, предпочтительно по меньшей мере один металл из Cr, Mo, W, Mn, Re, Cu, Ag, Au, Zn, La и Се.

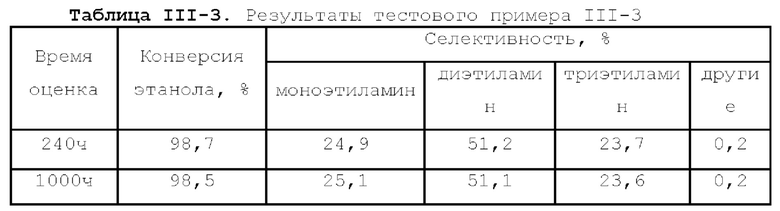

В третьем типе вариантов осуществления настоящей заявки предлагается также способ получения органических аминов, включающий: контактирование исходного материала для аминирования и аминирующего реагента с вышеописанным катализатором в присутствии водорода для реакции аминирования.

В соответствии с третьим типом вариантов осуществления настоящей заявки исходный материал для аминирования и аминирующий реагент могут выбираться, как описано выше, и подробное описание этого здесь для краткости опущено.

В соответствии с третьим типом вариантов осуществления настоящей заявки, условия аминирования могут включать: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-6):(2-32):1, температура 105-210°С, давление 1-17 МПа и часовая объемная скорость 0,06-1 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой одноатомный спирт, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(2-9):1, температура 130-208°С, давление of 1-2,5 МПа и часовая объемная скорость 0,1-0,8 м3/(м3-ч).

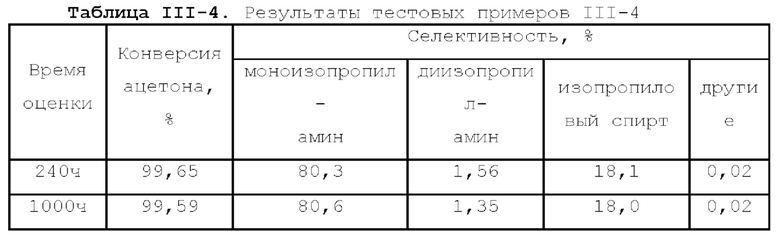

Предпочтительно, исходный материал для аминирования представляет собой кетон или альдегид, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(2-5):1, температура 105-160°С, давление 1-2 МПа и часовая объемная скорость 0,1-1 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой аминоспирт, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(3-20):1, температура 130-200°С, давление 1-13 МПа и часовая объемная скорость 0,06-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой смесь 1,6-гександиола, гексаметиленимина и 6-амино-1-гексанола (для краткости называемого аминогексанолом) или двухатомный спирт, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(3-32):1, температура 130-210°С, давление 1-17 МПа и часовая объемная скорость 0,1-0,9 м3/(м3⋅ч).

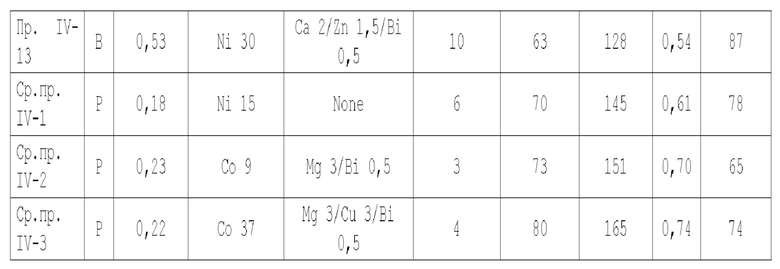

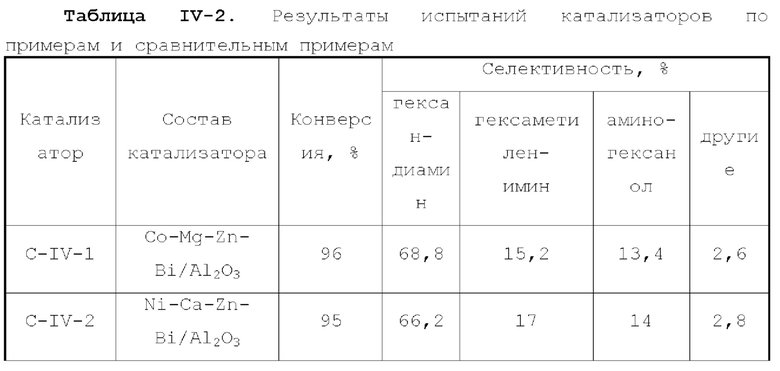

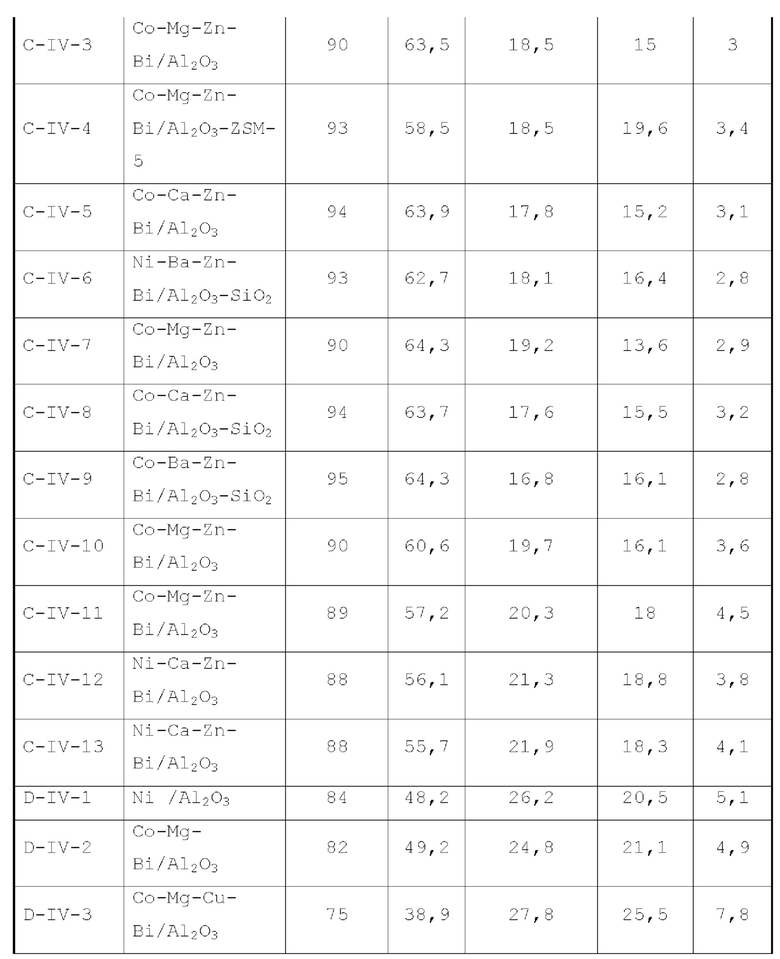

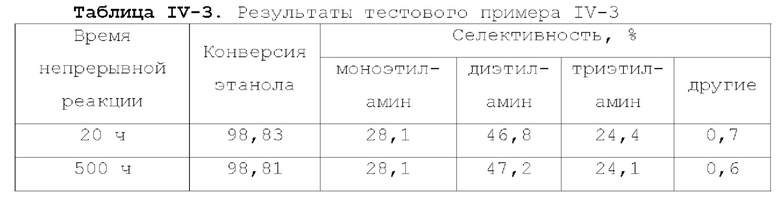

Четвертый тип вариантов осуществления

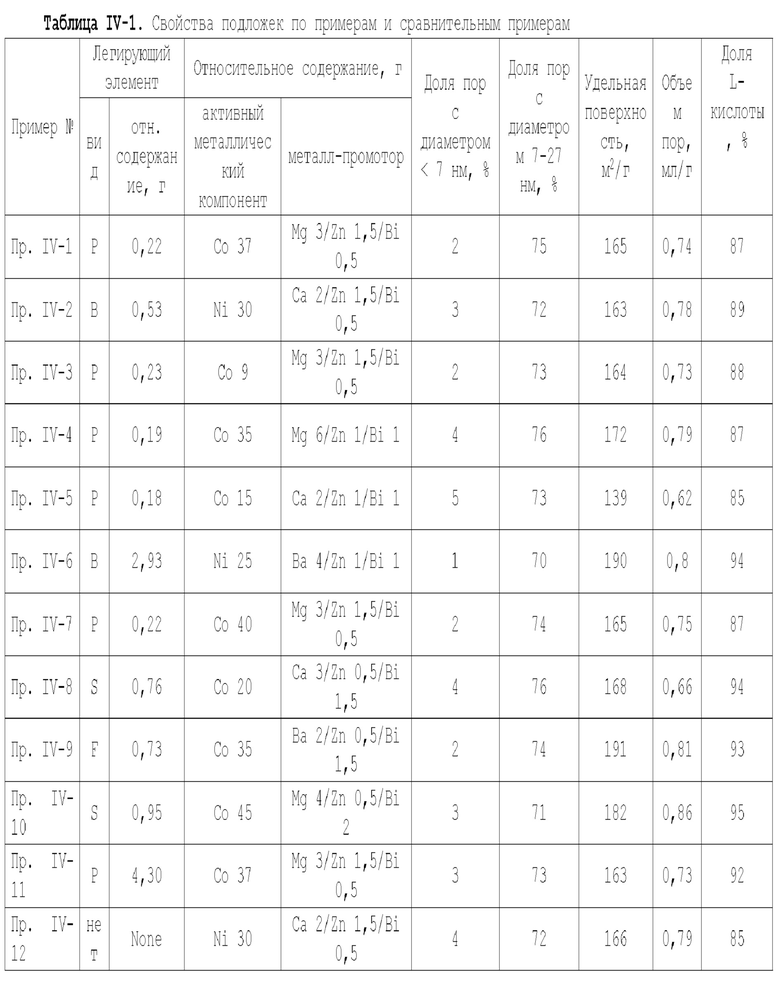

В четвертом типе вариантов осуществления настоящей заявки предлагается катализатор, функцией которого является катализ получения аминов из спиртов, при этом катализатор содержит подложку, а также активный металлический компонент и металл-промотор, нанесенные на подложку, причем подложка имеет содержание L-кислоты 85% или более от суммарного содержания L-кислоты и В-кислоты, и активный металлический компонент представляет собой кобальт и/или никель; металл-промотор является комбинацией по меньшей мере одного металла группы IIA, по меньшей мере одного металла группы IIB и по меньшей мере одного металла группы VA.

Катализатор по четвертому типу вариантов осуществления настоящей заявки содержит особый металл-промотор, имеет высокую каталитическую активность и одновременно обладает высокой селективностью и производит мало побочных продуктов.

Предпочтительно, подложка имеет содержание L-кислоты 88% или более, более предпочтительно 90% или более, особенно предпочтительно 92% или более, от суммарного содержания L-кислоты и В-кислоты.

Предпочтительно, подложка содержит матрицу и легирующий элемент, матрица содержит оксид алюминия и, необязательно, дополнительный носитель, содержащий оксид кремния и/или молекулярные сита; легирующий элемент представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена; доля объема пор диаметром в интервале 7-27 нм в объеме пор подложки составляет более 65%.

В соответствии с четвертым типом вариантов осуществления настоящей заявки, подложка состоит в основном из легированного оксида алюминия и может дополнительно включать (быть легированной) оксид кремния и подобное, в результате дополнительно улучшается структура поровых каналов катализатора, тем самым позволяя легкую диффузию реагентов и продуктов в поровых каналах и обеспечивая более стабильную структуру пор. Предпочтительно, содержание оксида алюминия в матрице подложки составляет не менее 70 вес. %, предпочтительно 75-100 вес. %, от суммарного количества оксида алюминия и дополнительного носителя.

Предпочтительно, легирующий элемент присутствует в подложке в количестве от 0,05 до 4,5 вес. %, более предпочтительно от 0,07 до 2,8 вес. %, от полного веса матрицы.

Предпочтительно, легирующий элемент вводится в подложку в виде по меньшей мере одного соединения, выбранного из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона. Легирующий элемент находится в предшественнике оксида алюминия. Если легирующий элемент вводится во время подготовки предшественника, он будет заключен в кристаллической фазе предшественника, а если легирующий элемент вводится после подготовки подложки, он будет находиться в основном в объемной фазе подложки.

Доля объема пор диаметром в интервале 7-27 нм в объеме пор подложки предпочтительно составляет от 70% до 90%. Предпочтительно, доля объема пор диаметром меньше 7 нм в объеме пор подложки составляет 0-8%. Предпочтительно, доля объема пор диаметром больше 27 нм в объеме пор подложки составляет 15-35%, более предпочтительно 20-29%.

Предпочтительно, подложка имеет удельную поверхность 110-210 м2/г.

Предпочтительно, подложка имеет объем пор от 0,45 до 1,1 мл/г.

Предпочтительно, активный металлический компонент может присутствовать в количестве 8-45 г, предпочтительно 15-38 г (например, в любом количестве из 15, 20, 25, 28, 30, 32, 35, 37, 38 г или в значении между любыми двумя из них) на 100 г матрицы.

Предпочтительно, металл-промотор может присутствовать в количестве 0,1-10 г, предпочтительно 0,5-6 г (например, в любом количестве из 0,5, 1, 2, 3, 3,5, 3,8, 4, 4,2, 4,5, 4,8, 5, 5,2, 5,5, 6 г или в количестве между любыми из этих двух значений) на 100 г матрицы.

В соответствии с четвертым типом вариантов осуществления настоящей заявки, катализатор может содержать вышеописанный металл-промотор для улучшения характеристик катализатора, для оптимизации соотношения между продуктами реакции и для уменьшения нежелательных побочных реакций. Весовое отношение металла группы IIA к металлу группы IIB и металлу группы VA в металле-промоторе предпочтительно составляет (0,1-10):(0,1-10):1, более предпочтительно (0,2-8): (0,2-8):1. Предпочтительно, металл группы IIA представляет собой по меньшей мере один металл, выбранный из группы, состоящей из магния, кальция и бария. Предпочтительно, металл группы IIB представляет собой цинк. Предпочтительно, металл группы VA представляет собой висмут.

В четвертом типе вариантов осуществления настоящей заявки использование подложки с особой структурой пор и легирующим элементом позволяет катализатору демонстрировать высокую каталитическую активность и одновременно иметь повышенную селективность при использовании для гидроаминирования спиртов. Когда катализатор используется для гидроаминирования этанола, образуется меньше метилэтиламина, метилдиэтиламина, этил-н-пропиламина, этил-втор-бутиламина. При использовании

катализатора для гидроаминирования 1, 6-гександиола образуется меньше тяжелых компонентов и других примесей. При оценке после длительного срока эксплуатации было обнаружено, что катализатор имеет стабильные каталитические характеристики, облегчается диффузия реакционной системы, повышается скорость реакции, уменьшается отложение углерода и замедляется закупоривание поровых каналов.

В соответствии с четвертым типом вариантов осуществления настоящей заявки, подложку можно приготовить, используя известные способы, позволяющие предоставить легирующий элемент, поровую структуру, удовлетворяющую вышеуказанным диапазонам, и т.п., и специалист в состоянии получить подложку с легирующим элементом и структурой пор, удовлетворяющей вышеуказанным диапазонам. Предпочтительно, подложку получают способом, включающим этапы:

(1) последовательное формование, первая сушка и первый обжиг смеси, содержащей легирующий элемент, предшественник оксида алюминия и, необязательно, предшественник дополнительного носителя, причем указанный предшественник дополнительного носителя содержит предшественник оксида кремния (например, силиказоль) и/или предшественник молекулярного сита (например, ZSM-5);

(2) смешение продукта первого обжига с раствором предшественника металла группы IIA, а затем проведение второй сушки и второго обжига. Процесс формования может включать замешивание, раскатку или расслаивание и т.д.

Специалисту в данной области техники понятно, что в описанном выше способе получения подложки, когда исходный материал, обеспечивающий предшественник носителя, уже содержит желаемое количество легирующего элемента, формование может быть выполнено просто, используя такой исходный материал, а когда исходный материал, обеспечивающий предшественник носителя, не содержит легирующего элемента или содержание легирующего элемента низкое (недостаточное), можно ввести дополнительный легирующий элемент.

В описанном выше способе получения подложки легирующий элемент может быть включен в исходный материал, обеспечивающий предшественник оксида алюминия, или можно напрямую использовать предшественник оксида алюминия и/или предшественник дополнительного носителя, модифицированный легирующим элементом, такой предшественник оксида алюминия или предшественник дополнительного носителя, модифицированный легирующим элементом, может быть приобретен на рынке или получен обычным способом, подробное описание которого здесь для краткости опущено.

В описанном выше способе получения подложки специалист может определить количество исходного материала (например, модификатора подложки) для компонента (например, легирующего элемента), исходя из количества указанного компонента в конечной подложке, поэтому количества некоторых исходных материалов здесь не приводятся.

В описанном выше способе получения подложки предшественник оксида алюминия предпочтительно представляет собой псевдобемит. Удельная поверхность псевдобемита предпочтительно составляет 250-330 м2/г. Объем пор псевдобемита предпочтительно составляет от 0,5 до 1,1. Псевдобемит может быть получен по меньшей мере одним способом из способа карбонизации, способа гидролиза алюминийорганических соединений, алюминийсульфатного способа и азотнокислотного способа, особенно предпочтительно его получают алюминийсульфатным способом. Используя псевдобемит с особой поровой структурой, можно получить катализатор с улучшенными характеристиками.

В описанном выше способе получения подложки условия первой сушки и второй сушки могут независимо друг от друга включать: температура 80-150°С и продолжительность сушки 6-20 ч, предпочтительно температура 100-120°С и продолжительность сушки 8-15 ч.

В описанном выше способе получения подложки условия первого обжига могут включать: температура 500-650°С и продолжительность обжига 2-20 ч, предпочтительно температура 520-620°С и продолжительность обжига 4-8 ч.

В описанном выше способе получения подложки условия второго обжига могут включать: температура 800-1100°С и продолжительность обжига 2-20 ч, предпочтительно температура 800-980°С и продолжительность обжига 5-10 ч.

В четвертом типе вариантов осуществления настоящей заявки предлагается также способ получения органических аминов, включающий: контактирование исходного материала для аминирования и аминирующего реагента с вышеописанным катализатором в присутствии водорода для реакции аминирования.

В соответствии с четвертым типом вариантов осуществления настоящей заявки, исходный материал для аминирования или аминирующий реагент могут выбираться, как описано выше, поэтому подробное описание этого для краткости опущено.

Согласно четвертому типу вариантов осуществления настоящей заявки, условия аминирования могут включать: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-5):(2-35):1, температура 110-230°С, давление 0,7-22 МПа и часовая объемная скорость 0,06-1 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой одноатомный спирт, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(2-8):1, температура 130-210°С, давление 1-2,5 МПа и часовая объемная скорость 0,1-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования является кетоном или альдегидом, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(2-5):1, температура 110-180°С, давление 0,7-2,5 МПа и часовая объемная скорость 0,1-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования является аминоспиртом, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(3-23):1, температура 130-200°С, давление 1-16 МПа и часовая объемная скорость 0,06-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой смесь 1,6-гександиола, циклогексимида и 6-амино-1-гексанола или двухатомного спирта, и условия аминирования включают: мольное соотношение между водородом, аминирующим реагентом и исходным материалом для аминирования (1-4):(3-35):1, температура 130-230°С, давление 1-22 МПа и часовая объемная скорость 0,1-0,8 м3/(м3⋅ч).

В некоторых предпочтительных вариантах осуществления настоящая заявка предлагает следующие технические решения:

А1. Катализатор, функцией которого является катализ гидроаминирования спиртов для получения органического амина, содержащий подложку, активный металлический компонент и, необязательно, металл-промотор, нанесенные на подложку, причем подложка содержит матрицу и легирующий элемент, матрица содержит алюмооксидный носитель и, необязательно, дополнительный носитель, и указанная дополнительный носитель представляет собой по меньшей мере один материал, выбранный из оксида кремния, молекулярного сита и диатомита; доля объема пор диаметром меньше 7,5 нм в объеме пор подложки составляет менее 20%, доля объема пор диаметром меньше 9 нм в объеме пор подложки составляет менее 40%, и доля объема пор диаметром больше 27 нм в объеме пор подложки составляет менее 5%; подложка имеет адсорбционную емкость по аммиаку 0,3-0,6 ммоль/г; подложка имеет содержание L-кислоты 90% или больше от суммарного содержания L-кислоты и В-кислоты; активный металлический компонент представляет собой кобальт и/или никель.

А2. Катализатор по пункту А1, причем содержание алюмооксидной подложки в матрице составляет 65 вес. % или более, предпочтительно 75 вес. % или более, от суммарного количества алюмооксидной подложки и указанной дополнительной подложки;

и/или содержание легирующего элемента составляет 0,05-3 вес. %, предпочтительно 0,08-2 вес. %, от полного веса матрицы;

и/или легирующий элемент происходит из ионов-радикалов кислот, отличных от хлорид-иона; и ион-радикал кислоты представляет собой по меньшей мере один ион, выбранный из группы, состоящей из неметаллических ион-радикалов кислот, предпочтительно по меньшей мере один, выбранный из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона;

и/или, доля объема пор диаметром меньше 7,5 нм в объеме пор подложки составляет 5-17%, доля объема пор диаметром больше или равным 7,5 нм и меньшим 9 нм в объеме пор подложки составляет 5-17%, доля объема пор диаметром больше или равным 9 нм и меньше или равным 27 нм в объеме пор подложки составляет 61-89,5%, и доля объема пор диаметром больше 27 нм в объеме пор подложки составляет 0,5-5%;

и/или подложка имеет адсорбционную емкость по аммиаку 0,3-0,5 ммоль/г;

и/или подложка имеет содержание L-кислоты 92-100%, от суммарного содержания L-кислоты и В-кислоты;

и/или подложка имеет удельную поверхность 105-220 м2/г; и/или подложка имеет объем пор 0,4-1,1 мл/г;

и/или содержание активного металлического компонента составляет 5-42 г, предпочтительно 10-35 г, на 100 г матрицы.

A3. Катализатор по пункту А1 или А2, причем подложка приготовлена способом, включающим этапы: последовательное формование, сушка и обжиг смеси модификатора подложки, псевдобемита и, необязательно, источника дополнительного носителя, причем указанный источник дополнительного носителя представляет собой по меньшей мере одно из предшественника оксида кремния, предшественника молекулярного сита и предшественника диатомита, и температура обжига составляет 800-1050°С.

А4. Катализатор по пункту A3, причем модификатор подложки представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из неметаллических ион-радикалов кислот, предпочтительно по меньшей мере одно, выбранное из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона.

А5. Катализатор по пункту A3 или А4, причем модификатор подложки представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из борной кислоты, бората никеля, бората кобальта, бората калия, бората аммония, фторида калия, фторида кобальта, фторида никеля, фтористоводородной кислоты, фторида аммония, фосфорной кислоты, фосфата алюминия, трикалий фосфата, дигидрофосфата калия, гидрофосфата калия, фосфата магния, фосфата кальция, фосфата аммония, серной кислоты, сульфата кобальта, сульфата никеля, сульфата алюминия, сульфата кальция, сульфата калия, сульфата магния, фосфата стронция, сульфата стронция и селеновой кислоты;

и/или псевдобемит имеет удельную поверхность 255-360 м2/г и объем пор 0,75-1,3 мл/г.

А6. Катализатор по любому из пунктов А3-А5, причем условия сушки включают: температура 80-150°С и продолжительность сушки 6-20 ч;

и/или условия обжига включают: температура 800-1050°С и продолжительность обжига 2-20 ч.

А7. Способ получения катализатора по любому из пунктов А1-А6, включающий: введение активного металлического компонента и, необязательно, металла-промотора на подложку.