Изобретение относится к металлургии, в частности к изготовлению лопаток газотурбинных установок (ГТУ) из литейных жаропрочных сплавов на основе никеля, и может быть использовано для изготовления литьем рабочих лопаток с монокристаллической структурой, работающих в агрессивных средах при температурах по металлу 700-920°C.

Преимущества лопаток, у которых перо выполнено из жаропрочного сплава одного химического состава, а остальная часть лопатки - из жаропрочного сплава другого химического состава, известны. Однако для изготовления подобных лопаток используют технологию изостатического прессования порошковых материалов.

(US 4329175, B22F 3/14; B22F 5/04; B22F 7/06; F01D 5/28, опубликовано 11.05.1982; GB 2416544, B22F 3/15; B22F 5/04; B22F 7/00; опубликовано 01.02.2006.)

Известен способ получения элемента рабочего колеса турбины, состоящего из дисковой и лопаточной частей, включающий сначала литье дисковой части из жаропрочного сплава одного состава (деформируемый сплав ЭК-151), последующее литье (после начала направленной кристаллизации 2/3-3/4 высоты дисковой части) лопаточной части из жаропрочного сплава другого состава (сплав ЖС-32) и окончательную направленную кристаллизацию всего элемента рабочего колеса. Результатом осуществления известного способа является элемент рабочего колеса с монокристаллической структурой: литая рабочая лопатка, сплавленная с дисковой частью.

(RU 2265497, B22D 27/04, опубликовано 10.12.2005.)

Недостатком известной конструкции являются низкие прочностные характеристики деформируемого сплава ЭК-151 в монокристаллическом состоянии, используемого для крепления лопатки в ступице рабочего колеса, а также невозможность провести упрочняющую термообработку элемента рабочего колеса, поскольку разница температур полного растворения упрочняющей γ′-фазы сплавов ЭК-151 и ЖС-32 составляет около 100°C.

Наиболее близкой по технической сущности является литая лопатка газовой турбины из двух жаропрочных сплавов на основе никеля, причем перо лопатки выполнено из сплава с содержанием хрома 13 мас. % и выше, а замковая часть (хвостовик), расположенная ниже полки замка, - из сплава с более низким содержанием хрома. При этом содержание хрома в лопатке постепенно снижается в зоне сплавления двух фрагментов лопатки (перо + полка замка - замковая части лопатки), и последняя имеет значительную толщину. В описании для изготовления замковой части приведен состав сплава на основе никеля с пониженной концентрацией хрома, содержащий хром, кобальт, вольфрам, молибден, тантал, гафний, титан, алюминий, цирконий и никель, при следующих соотношениях компонентов, мас. %: хром 8,4; кобальт 10,0; молибден 0,6; вольфрам 10,0; тантал 3,3; гафний 1,5; титан 1,0; алюминий 5,5; цирконий 0,05; никель остальное.

(JP H03134201, B22D 19/00, B22D 21/00, B22D 27/04, F01D 5/28, F01D 5/30, опубликовано 07.06.1991.)

Недостатком известной литой лопатки является:

- известная лопатка имеет направленную, а не монокристаллическую структуру, поскольку литье ведут на водоохлаждаемый кристаллизатор, что не позволяет достигнуть высоких служебных характеристик как у лопаток с монокристаллической структурой в первую очередь повышение пластичности в направлении, перпендикулярном в геометрической оси рабочей лопатки;

- жаропрочные сплавы, использованные для изготовления элементов лопатки, не обладают достаточной структурной стабильностью на ресурс, т.к. в них прогнозируется выпадение от 4 до 6% охрупчивающей G-фазы и присутствие 4-8% эвтектических выделений, включая зону сплавления;

- значительная разница (около 70°C) температур полного растворения γ′-фазы (Tγ′SOL) использованных сплавов не позволяет выполнить гомогенизирующий нагрев для формирования оптимального размера γ′-фазы в каждом жаропрочном сплаве и добиться повышения прочностных характеристик;

- чрезмерная залегированность тяжелыми металлами замковой части и, как следствие, излишнее ее утяжеление по сравнению с пером не способствует повышенной надежности известной рабочей лопатки.

Что касается термообработки лопатки, то наиболее близким по технической сущности является способ термообработки литой лопатки, включающий нагревание до температуры 1120±4°C и выдерживание в течение 2 часов 15 минут, охлаждение закалкой в потоке газа (аргон, гелий) до температуры 593°C или ниже, повторное нагревание до температуры 1080±4°C и выдерживание в течение 4 часов ±15 минут, повторное охлаждение закалкой в потоке газа до температуры 593°C или ниже, нагревание сплава до температуры 843±4°C и выдерживание (старение) в течение 24 часов ±30 минут и охлаждение сплава до температуры 593°C или ниже.

(RU 2443792, С22С 19/05, опубликовано 27.02.2012.)

Однако известный способ термообработки, созданный для изготовления лопатки из жаропрочного сплава одного химического состава, не может дать достаточного повышения служебных характеристик литой лопатки с монокристаллической структурой, фрагменты которой последовательно отлиты из двух сплавов различного химического состава и могут иметь разницу значений Tγ′SOL до 100°C, при этом не происходит полного растворения упрочняющей γ′-фазы обоих жаропрочных сплавов, что не обеспечивают согласованного протекания процессов упрочнения во всех частях литой лопатки.

Задачей и техническим результатом изобретения является рабочая лопатка с монокристаллической структурой, отлитая из двух жаропрочных сплавов, сплав для изготовления замковой части рабочей лопатки и способ термообработки литой лопатки, обеспечивающие повышенные прочностные характеристики лопатки и стабильность ее структуры на ресурс, а также уменьшение уровня напряжений в пазах дисков газотурбинных установок за счет пониженной плотности сплава в замковой части, что способствует повышению надежности работы турбины.

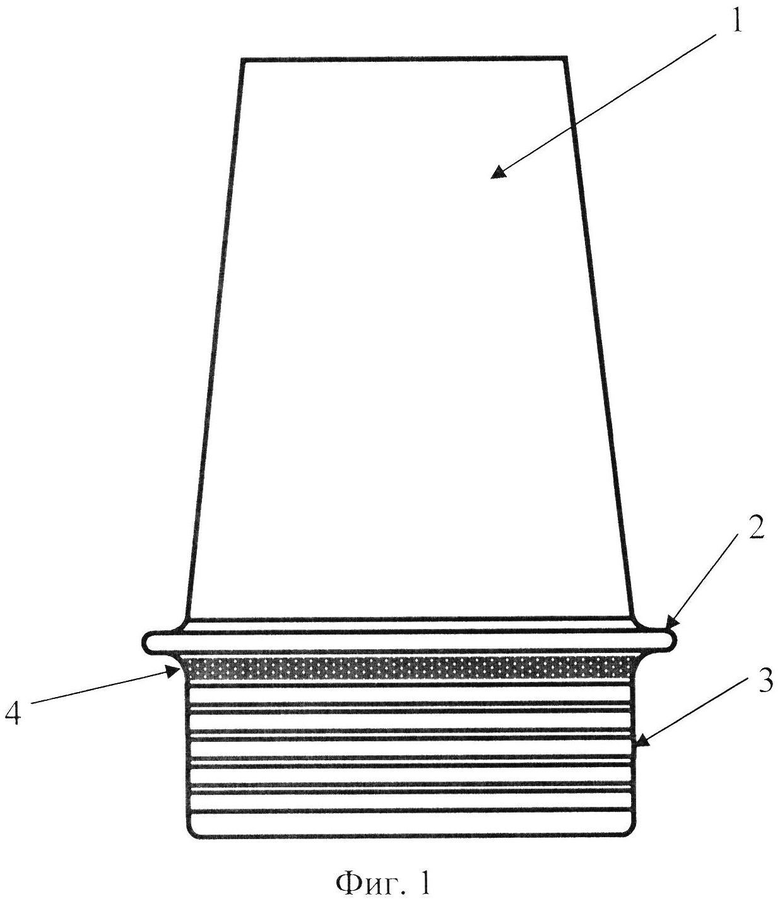

Технический результат достигается тем, что литая рабочая лопатка с монокристаллической структурой, включающая перо лопатки, полку замка и замковую часть, состоит из двух фрагментов, соединенных зоной сплавления, которые выполнены из двух различающихся по составу жаропрочных сплавов на основе никеля, при этом зона сплавления двух фрагментов высотой 5-30 мм размещена между полкой замка и замковой частью лопатки, один фрагмент - замковая часть - выполнен из сплава с повышенной кратковременной прочностью и пониженной плотностью, а другой фрагмент - перо лопатки и полка замка - из сплава с повышенной жаропрочностью, причем разница температур полного растворения упрочняющей γ′-фазы двух жаропрочных сплавов Tγ′SOL составляет не более 20°C.

Технический результат также достигается тем, что жаропрочный сплав на основе никеля для изготовления замковой части рабочей лопатки по изобретению содержит углерод, хром, кобальт, молибден, вольфрам, титан, алюминий, ниобий, марганец, кремний и никель при следующем соотношении компонентов, мас. %: углерод 0,001-0,12; хром 6,5-9,8; кобальт 4,0-7,2; молибден 1,6-3,7; вольфрам 2,0-4,2; титан 3,0-4,5; алюминий 4,8-6,2; ниобий 0,08-0,22; марганец 0,002-0,12; кремний 0,005-0,2; никель остальное.

Технический результат также достигается тем, что способ термообработки литой лопатки по изобретению включает гомогенизирующий отжиг с нагреванием, выдержкой и охлаждением, а также старение при температуре 850±10°C, причем гомогенизирующий отжиг ведут при температуре 1250±10°C в течение 2-3 часов с последующим охлаждением со скоростью 25-40°C/мин до температуры 690-710°C, затем лопатку нагревают до температуры старения, выдерживают в течение 16-24 часов и охлаждают со скоростью 20-40°C/мин до температуры 500°C, выдерживают 5-30 мин и охлаждают на воздухе.

Технический результат также достигается тем, что после гомогенизирующего отжига дополнительно проводят отжиг при температуре 1060±10°C в течение 2-3 часов, после которого лопатку охлаждают со скоростью 20-40°C/мин до температуры 690-710°C, а термообработку лопатки ведут в инертной атмосфере.

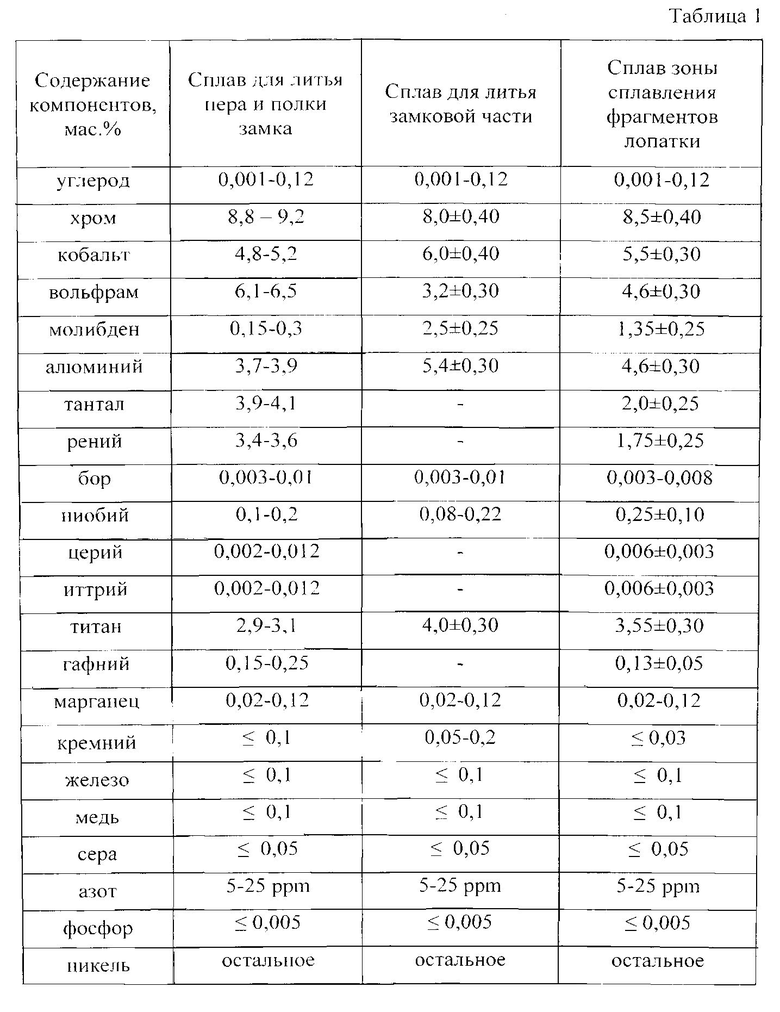

Изобретение может быть проиллюстрировано примером с использованием таблиц 1 и 2, а также фиг. 1, где:

1 - перо лопатки;

2 - полка замка;

3 - замковая часть лопатки;

4 - зона сплавления фрагментов лопатки.

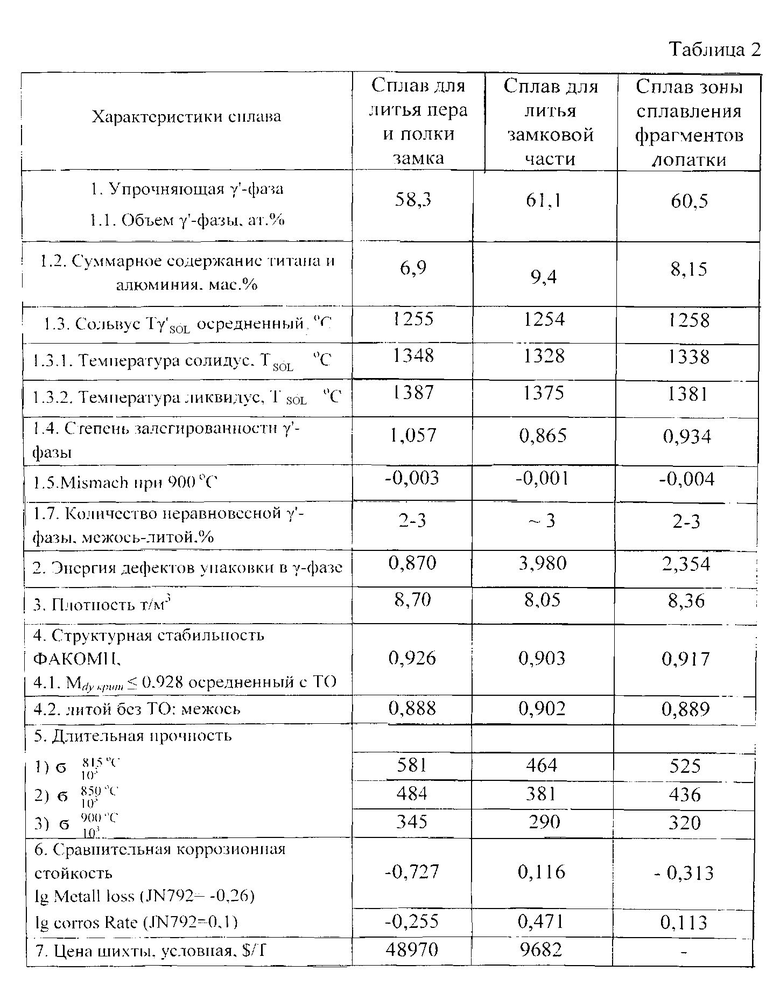

Структурная стабильность на ресурс (исключение образования охрупчивающих фаз) и склонность к выделению в литом состоянии неравновесных эвтектических фаз, на месте которых при термообработке литых лопаток образуются поры и трещины, были оценены по общепринятой методике ФАКОМП. Характеристики длительной прочности, критические точки сплава и другие его физико-механические свойства также были оценены по известным методикам.

(H. Harada и др., Сб. Superalloys, 1988; p. 733-742; H. Harada и др., Сб. Superalloys, 2000; p. 729-736; H. Harada, Сб. Alloys Design for Nickel-base Superalloys, 1982, p. 721-735.)

Для изготовления лопатки по изобретению использовали два жаропрочных сплава на основе никеля.

Для литья одного фрагмента лопатки (перо и полка замка) использовали известный (патент RU 2525883) жаропрочный сплав в виде шихтовой заготовки для литья рабочих лопаток с монокристаллической структурой, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, тантал, рений, бор, ниобий, церий, иттрий, титан, гафний, марганец и никель, при следующем соотношении компонентов, мас. %: углерод 0,001-0,12, хром 8,8-9,2, кобальт 4,8-5,2, вольфрам 6,1-6,5, молибден 0,15-0,3, алюминий 3,7-3,9, тантал 3,9-4,1, рений 3,4-3,6, бор 0,0003-0,01, ниобий 0,10-0,20, церий 0,002-0,012, иттрий 0,002-0,012, титан 2,9-3,1, гафний 0,15-0,25, марганец 0,002-0,12 и никель остальное. При этом церий и иттрий содержались в равных количествах, а суммарное содержание алюминия и титана составило 6,6-7,08 мас. % при отношении содержания титана к содержанию алюминия >0,75.

Рабочая лопатка с монокристаллической структурой из данного сплава обладает повышенной структурной стабильностью на ресурс, высокими служебными характеристиками, в частности повышенной жаропрочностью. Температура полного растворения γ′-фазы (Tγ′SOL) сплава составляет 1255°C, а его плотность - 8,7 т/м3.

Для литья другого фрагмента лопатки (замковой части) использовали жаропрочный сплав по изобретению в виде шихтовой заготовки, содержащий углерод, хром, кобальт, молибден, вольфрам, титан, алюминий, ниобий, марганец, кремний и никель при следующем соотношении компонентов, мас. %: углерод 0,001-0,12; хром 6,5-9,8; кобальт 4,0-7,2; молибден 1,6-3,7; вольфрам 2,0-4,2; титан 3,0-4,5; алюминий 4,8-6,2; ниобий 0,08-0,22; марганец 0,002-0,12; кремний 0,005-0,2; никель остальное.

По сравнению с известным сплавом для литья пера и полки замка данный сплав с монокристаллической структурой обладает повышенной структурной стабильностью на ресурс, пониженной (на 20% по сравнению с первым сплавом) жаропрочностью, но более высокими (до 650°C) характеристиками кратковременной прочности. Температура полного растворения γ′-фазы (Тγ′SOL) сплава составляет 1254°C, а его плотность - 8,05 т/м3.

При этом разница плотностей использованных сплавов составила ~8%. Пониженная плотность сплава замковой части рабочей лопатки обеспечивает снижение уровня напряжений в пазах дисков газотурбинных установок, что способствует повышению надежности работы турбины с лопаткой по изобретению.

Для литья лопатки может быть использован любой известный способ получения отливок с монокристаллической структурой, например описанный в патенте RU 2021878, с использованием затравки.

Согласно известному способу перед заливкой пера лопатки и полки замка форму нагревают до температуры на 50-150°C выше температуры ликвидуса (1387°C) сплава для литья этого фрагмента и заливают в нее из тигля расплав указанного сплава (замковая часть с прибылью размещена в верхней части формы). При этом заполнение расплавом керамической формы следует осуществлять порциями по мере кристаллизации металла. Объем заливаемой порции предварительно определяют с учетом размеров рабочей полости формы и условия, что высота столба расплава по высоте формы после заливки этой порции не должна превышать 100-400 мм. Затем перемещают форму из зоны нагрева в зону охлаждения с технологически необходимой скоростью и обеспечивают направленную кристаллизацию залитой части отливки.

При заливке очередной порции расплава происходит ее перемешивание с незатвердевшей частью предыдущей порции, что обеспечивает дальнейший направленный рост твердой фазы без нарушений структуры. Указанную последовательность операций повторяют до тех пор, пока не будет заполнена полость формы до уровня выше профильной части пера 1 и полки замка 2 (но ниже замковой части 3) и осуществлено затвердевание этого фрагмента отливки.

Одновременно с затвердеванием фрагмента лопатки - пера и полки замка проводят расплавление шихтовой заготовки жаропрочного сплава для литья другого фрагмента лопатки - ее замковой части 3. Для уменьшения перемешивания сплавов с образованием значительной по высоте зоны сплавления 4 заливку сплава по изобретению ведут тонкой струей на затвердевший первый фрагмент отливки. Оптимальная высота зоны сплавления 4 двух фрагментов лопатки составляет 5-30 мм. В процессе литья форму перемещают из зоны нагрева в зону охлаждения с технологически необходимой скоростью с обеспечением направленной кристаллизации всей отливки. Оптимальными режимами литья и охлаждения фрагментов лопатки обеспечивается дендритная структура по высоте лопатки, характеризуемая расстоянием между осями дендритов первого порядка примерно 250-400 мкм.

В результате литья получают литую рабочую лопатку с монокристаллической структурой, состоящую из двух фрагментов, соединенных зоной сплавления 4, которые выполнены из двух различающихся по составу жаропрочных сплавов на основе никеля. При этом зона сплавления двух фрагментов высотой 5-30 мм размещена между полкой замка 2 и замковой частью 3 лопатки, причем замковая часть выполнена из сплава с повышенной кратковременной прочностью, перо лопатки - из сплава с повышенной жаропрочностью.

Малая разница (не более 20°C) температур полного растворения упрочняющей γ′-фазы двух жаропрочных сплавов обеспечивает возможность согласованного протекания процессов упрочнения во всех частях литой лопатки при ее термообработке, включая зону их сплавления.

Способ термообработки полученной литой лопатки по изобретению ведут в инертной атмосфере с использованием стандартного оборудования. Сначала осуществляют нагрев лопатки (оптимально 5-10°C/мин) до температуры гомогенизирующего отжига 1250±10°C, выдерживают при указанной температуре в течение 2-3 часов и затем охлаждают со скоростью 25-40°C/мин до температуры 690-710°C. При этом происходит полное растворение упрочняющей γ′-фазы в двух жаропрочных сплавах и зоне их сплавления.

Затем рабочую лопатку нагревают до температуры 1060±10°C и выдерживают в течение 2-3 часов, после чего лопатку охлаждают со скоростью 25-40°C/мин до температуры 690-710°C.

Затем рабочую лопатку повторно нагревают до температуры старения 850±10°C, выдерживают в течение 16-24 часов и охлаждают со скоростью 20-40°C/мин до температуры 500°C, выдерживают 5-30 мин и охлаждают на воздухе до комнатной температуры.

Выполнение такой термообработки обеспечит эксплуатацию рабочей лопатки при температуре по металлу профильной части лопатки при 880-890°C на ресурс не менее 25000 часов, в то время как кратковременная прочность хвостовика (замковой части) лопатки при температурах 20-600°C будет: σв=1150-1200 МПа, σ0.2=1000-1050 МПа, δ=7-10%, что должно обеспечить требуемые коэффициенты запаса прочности.

Составы жаропрочных сплавав и служебные характеристики лопатки по изобретению, полученной с использованием способа термообработки по изобретению, представлены в таблицах 1 и 2.

Из представленных данных следует, что отлитая из двух жаропрочных сплавов рабочая лопатка с монокристаллической структурой, полученная с использованием жаропрочного сплава по изобретению на основе никеля для изготовления ее замковой части и термообработанная способом по изобретению, обеспечивает достижение поставленного технического результата: оптимального сочетания характеристик жаропрочности в перовой части и кратковременной прочности замковой части лопатки; повышенной структурной стабильности на ресурс каждого из сплавов и зоны сплавления, а также уменьшение уровня напряжений в пазах дисков газотурбинных установок, что способствует повышению надежности работы турбины.

При этом пониженная (примерно на 8%) плотность металла замковой части по сравнению с профильной частью рабочей лопатки (которая составляет около 40% общего объема рабочей лопатки) уменьшает напряжение в пазах дисков газотурбинных двигателей и снижает величину крутящего момента, что способствует повышению надежности.

Более того, пониженная в пять раз стоимость шихтовой заготовки в замковой части рабочей лопатки по сравнению с профильной частью приведет к снижению стоимости литой заготовки рабочей лопатки с монокристаллической структурой на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542194C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2525883C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2369652C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2570130C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678352C1 |

| ЛОПАТКА ГАЗОТУРБИННОЙ УСТАНОВКИ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИКЕЛЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2581339C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ КРУПНОГАБАРИТНЫХ РАБОЧИХ И СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678353C1 |

| Литейный жаропрочный сплав на никелевой основе и изделие, выполненное из него | 2016 |

|

RU2633679C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2131944C1 |

Изобретение относится к металлургии. Литая рабочая лопатка с монокристаллической структурой содержит перо, полку замка и замковую часть и состоит из двух фрагментов, соединенных зоной сплавления. Зона сплавления двух фрагментов высотой 5-30 мм размещена между полкой замка и замковой частью лопатки. Один фрагмент - замковая часть - выполнен из сплава с повышенной кратковременной прочностью, а другой фрагмент - перо лопатки и полка замка - из сплава с повышенной жаропрочностью. Разница температур полного растворения упрочняющей γ′- фазы двух жаропрочных сплавов TSOLγ′ составляет не более 20°C, а разница плотностей сплавов ~8%. Жаропрочный сплав на основе никеля для изготовления замковой части рабочей лопатки по изобретению содержит, мас. %: углерод 0,001-0,12; хром 6,5-9,8; кобальт 4,0-7,2; молибден 1,6-3,7; вольфрам 2,0-4,2; титан 3,0-4,5; алюминий 4,8-6,2; ниобий 0,08-0,22; марганец 0,002-0,12; кремний 0,005-0,2; никель остальное. Способ термообработки литой лопатки включает гомогенизирующий отжиг при температуре 1250±10°C в течение 2-3 часов с последующим охлаждением со скоростью 25-40°C/мин до температуры 690-710°C, последующий нагрев лопатки до температуры старения, выдержку в течение 16-24 часов и охлаждение со скоростью 20-40°C/мин до температуры 500°C, выдержку в течение 5-30 мин и охлаждение на воздухе. Обеспечивается повышение прочностных характеристик лопатки и надежности работы турбины. 3 н. и 2 з.п. ф-лы, 1 ил., 2 табл.

1. Литая рабочая лопатка с монокристаллической структурой, содержащая перо, полку замка, замковую часть и состоящая из двух фрагментов, соединенных зоной сплавления, которые выполнены из двух различающихся по составу жаропрочных сплавов на основе никеля, отличающаяся тем, что зона сплавления двух фрагментов высотой 5-30 мм размещена между полкой замка и замковой частью лопатки, при этом один фрагмент - замковая часть - выполнен из сплава с повышенной кратковременной прочностью, а другой фрагмент - перо лопатки и полка замка - из сплава с повышенной жаропрочностью, причем разница температур полного растворения упрочняющей γ′-фазы двух жаропрочных сплавов Тγ′SOL составляет не более 20°С.

2. Жаропрочный сплав на основе никеля для изготовления замковой части рабочей лопатки по п. 1, содержащий хром, кобальт, молибден, вольфрам, титан, алюминий и никель, при этом он дополнительно содержит углерод, ниобий, марганец и кремний при следующем соотношении компонентов, мас. %: углерод 0,001-0,12; хром 6,5-9,8; кобальт 4,0-7,2; молибден 1,6-3,7; вольфрам 2,0-4,2; титан 3,0-4,5; алюминий 4,8-6,2; ниобий 0,08-0,22; марганец 0,002-0,12; кремний 0,005-0,2; никель остальное.

3. Способ термообработки литой рабочей лопатки по п. 1, включающий гомогенизирующий отжиг с нагреванием, выдержкой и старением при температуре 850±10°С, причем гомогенизирующий отжиг ведут при температуре 1250±10°С в течение 2-3 часов с последующим охлаждением со скоростью 25-40°С/мин до температуры 690-710°С, затем лопатку нагревают до температуры старения, выдерживают в течение 16-24 часов и охлаждают со скоростью 20-40°С/мин до температуры 500°С, выдерживают в течение 5-30 мин и охлаждают на воздухе.

4. Способ по п. 3, отличающийся тем, что после гомогенизирующего отжига дополнительно проводят отжиг при температуре 1060±10°С в течение 2-3 часов, после которого лопатку охлаждают со скоростью 20-40°С/мин до температуры 690-710°С.

5. Способ по п. 3, отличающийся тем, что термообработку лопатки ведут в инертной атмосфере.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТА РАБОЧЕГО КОЛЕСА ТУРБИНЫ И РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2004 |

|

RU2265497C1 |

| US 20040101433A1, 27.05.2004; | |||

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ПРИМЕНЕНИЯ В ГАЗОВЫХ ТУРБИНАХ | 2007 |

|

RU2443792C2 |

Авторы

Даты

2015-10-27—Публикация

2014-08-28—Подача