Область техники, к которой относится изобретение

Настоящее изобретение относится к рекуперации тепла в химическом процессе и соответствующей установке. Предлагаемое изобретение применимо, например, к процессу и установкам для синтеза аммиака.

Уровень техники

Рекуперация тепла известна в уровне техники. В химическом процессе имеются разные источники сбросного тепла, например, из охлаждающих или промежуточных продуктовых потоков, или дымового газа любого процесса сгорания. Тепло, имеющееся при температуре по меньшей мере 400-500°С, обычно рекуперируют путем выработки нагретого пара, который можно использовать в самом процессе, или расширения в турбине для выработки энергии. Тепло, имеющееся при более низкой температуре, обычно непригодно для выработки энергии и его можно рекуперировать, например, подогревом некоторого технологического потока(ов). Однако в некоторых случаях рекуперация низкотемпературного тепла может быть экономически невыгодной.

В остальной части описания будет сделана ссылка на рекуперацию тепла в процессе и установке для синтеза аммиака, что является предпочтительным, но не эксклюзивным применением предлагаемого изобретения.

Процесс для производства аммиака и соответствующего добавляемого (кондиционного) синтез-газа раскрыт в ЕР-А-2022754. В основном, аммиак получают каталитической реакцией добавляемого синтез-газа в контуре синтеза при давлении 80-300 бар. Добавляемый синтез-газ получают в головной секции паровой конверсией (риформингом) углеводорода, такого как природный газ. Более подробно, обессеренный углеводород подвергают паровой конверсии в установке первичной конверсии (риформинга) получая первый газообразный продукт, содержащий СО, СО2 и Н2 при температуре около 800°С. Этот первый газообразный продукт далее реагирует с воздухом или кислородом в установке вторичной конверсии или автотермической конверсии (АТК) с получением второго газообразного продукта при около, 1000°С. Этот второй газообразный продукт затем очищают в ряде единиц оборудования для удаления оксидов углерода и получения состава газа, пригодного для синтеза аммиака, т.е. имеющего молярное соотношение H2/N2, близкое к 3:1. Упомянутое оборудование включает реакторы конверсии СО, где СО конвертируют до диоксида углерода и водорода, устройство для удаления СО2, такое как колонна промывки СО2, в которой диоксид углерода удаляют промывкой газа соответствующим растворителем, реактор метанирования, в котором остаточные оксиды углерода каталитически конвертируют в метан. Конверсию СО обычно выполняют в высокотемпературном реакторе конверсии (ВТК) при около 500°С и затем в низкотемпературном реакторе конверсии СО (НТК), работающем при около 200°С.

Тепло, выделившееся при охлаждении нагретого газового потока, выходящего из установки вторичной конверсии, и из боковой камеры горения установки первичной конверсии, обычно рекуперируют выработкой перегретого пара высокого давления и подогревом технологических потоков. Этот пар можно использовать для других технологических нужд или преобразовать в энергию с помощью паровой турбины. Однако, низкотемпературное тепло синтез-газа, выходящего, например, из низкотемпературного реактора конверсии СО, труднее рекуперировать.

Поток из реактора НТК имеет относительно низкую температуру, около 200-220°С, и его преобразование в энергию в паровой турбине нецелесообразно при такой низкой температуре. В уровне техники тепло, рекуперированное при охлаждении потока, выходящего из реактора НТК, используют для регенерации раствора (например, на основе амина) для колонны промывки СО2, однако подобное использование не эффективно с энергетической точки зрения, и современные процессы удаления СО2, такие как физическая промывка или пропуск синтез-газа через устройство короткоцикловой адсорбции с десорбцией сбросом давления (PSA), больше не требуют значительных затрат тепла.

Поэтому на современных установках для производства аммиака тепло, которое можно рекуперировать из потока, выходящего из реактора НТК, не используют или используют лишь в небольшой степени. Имеются другие потенциальные источники рекуперируемого тепла, например, поток, выходящий из реактора метанирования или контура синтеза ниже по потоку от теплообменника нагретый газ/газ, или дымовой газ из установки паровой конверсии, который обычно направляют в дымовую трубу при 150-300°С. Однако уровень техники не обеспечивает эффективного способа для полного использования этих потенциальных источников тепла.

С такой же проблемой можно столкнуться в других процессах, подобных синтезу аммиака, включающих стадии: получения по меньшей мере одного добавляемого реагента в головной секции, реакции этого по меньшей мере одного добавляемого реагента в секции синтеза, работающей при более высоком давлении, чем головная секция, получения упомянутого продукта в жидком состоянии под высоким давлением.

Сущность изобретения

Задачей предлагаемого изобретения является предложить эффективную рекуперацию низкотемпературного тепла, потенциально имеющегося в распоряжении в вышеупомянутом химическом процессе, главным образом, в процессе для синтеза аммиака.

Базовой концепцией предлагаемого изобретения является использование имеющегося источника низкотемпературного тепла для увеличения теплосодержания жидкого продуктового потока высокого давления, полученного в контуре синтеза, и использование продуктового потока в качестве рабочей жидкости термодинамического цикла, например, цикла Ренкина. Продуктовый поток можно полностью или частично испарить рекуперированным сбросным теплом; в некоторых вариантах осуществления изобретения продуктовый поток находится под давлением выше критического давления, и нагрев приводит к получению жидкого потока в сверхкритическом состоянии.

Соответственно, аспектом предлагаемого изобретения является процесс для синтеза химического продукта, включающий стадии получения по меньшей мере одного добавляемого реагента в головной секции и реакции этого по меньшей мере одного добавляемого реагента в секции синтеза с получением упомянутого продукта в жидком состоянии и под высоким давлением, процесс характеризуется следующими стадиями:

а) по меньшей мере часть жидкого продукта из секции синтеза нагревают непрямым теплообменом с источником сбросного тепла, предоставляемым упомянутым процессом, с получением расширяемого потока этого продукта в паровом или сверхкритическом состоянии;

б) расширяемый поток расширяют для рекуперации энергии с получением расширенного потока, и

в) расширенный поток конденсируют посредством теплообмена с соответствующей охлаждающей средой с получением потока конденсата продукта.

В соответствии с разными вариантами осуществления изобретения и характерными особенностями химического продукта, продукт после нагрева может находиться в паровом или сверхкритическом состоянии, если давление синтеза выше критического давления продукта и температура после нагрева также выше критической температуры. Ниже критической точки жидкий продукт можно полностью или частично испарить посредством теплообмена с упомянутым источником сбросного тепла.

Предпочтительно, секция синтеза работает при давлении, более высоком, чем головная секция.

Термин "источник сбросного тепла" используют со ссылкой на тепло, имеющееся в распоряжении при относительно низкой температуре, когда традиционная рекуперация энергии путем выработки пара высокого давления невозможна или нецелесообразна; тепло, имеющееся в распоряжении при температуре меньше чем 350°С, может рассматриваться как сбросное тепло, предпочтительно, предлагаемое изобретение применимо для рекуперации тепла в диапазоне 50-300°С, более предпочтительно от 100 до 250°С и еще более предпочтительно около от 200 до 250°С.

Источником сбросного тепла является любой технологический поток(и), имеющийся в распоряжении в вышеприведенных температурных диапазонах, или любой поток дымового газа, выходящий из процесса горения. Источником сбросного тепла может быть один или несколько технологических потоков.

Возможным источником тепла является технологический поток, или по меньшей мере его часть, отобранная из головной секции. Более предпочтительно, источником сбросного тепла или одним из источников сбросного тепла является добавляемый реагент, или по меньшей мере его часть.

В других вариантах осуществления изобретения поток дымового газа из процесса горения, возможно, после одной или нескольких рекуперации тепла при высокой температуре, является источником сбросного тепла, или одним из источников сбросного тепла. Одним примером последнего случая является дымовой газ из установки паровой конверсии, в частности, установки паровой конверсии головной секции установки для синтеза аммиака, который используют для обеспечения теплом реакцию исходного сырья при высоких температурах, и после разных рекуперации тепла посылают в трубу при температуре от 150 до 300°С, таким образом все еще содержащий значительное количество низкотемпературного тепла.

Расширение в соответствии с вышеприведенной стадией б) может иметь место в любом соответствующем детандере или нескольких детандерах, включенных последовательно или параллельно, например, в одноступенчатой или многоступенчатой турбине. Этот детандер предпочтительно соединен с электрогенератором, так что механическая энергия расширения, накопленная в детандере, преобразуется в электрическую энергию. Энергию можно экспортировать или использовать для питания вспомогательных устройств, таких как компрессоры или насосы, имеющиеся на установке. Можно также механически подсоединить турбину для приведения в действие любого компрессора или насоса.

Конденсацию на вышеуказанной стадии в) предпочтительно выполняют при температуре немного выше температуры окружающей среды, так что охлаждающей текучей средой может быть любая имеющаяся в распоряжении текучая среда при температуре окружающей среды. Например, охлаждающей текучей средой может быть атмосферный воздух. Следовательно, в предпочтительном варианте осуществления изобретения давление конденсации выбирают с целью установления температуры конденсации немного выше температуры окружающей среды, например 35°С.

В соответствии с другим аспектом изобретения, после стадии конденсации часть конденсата продукта снова нагнетают при высоком давлении, предпочтительно при давлении в секции синтеза; затем эту часть конденсата продукта повторно нагревают посредством теплообмена с упомянутым источником сбросного тепла или другим источником сбросного тепла, получая таким образом расширяемый поток; после нагрева расширяемый поток расширяют для рекуперации энергии; после расширения поток снова конденсируют до жидкого состояния, таким образом, образуется замкнутый контур. Расширение и конденсация в этом замкнутом контуре могут иметь место в тех же детандере(ах) и конденсаторе(ах), которые используют в вышеуказанных стадиях б) и в), или в отдельных единицах оборудования.

Предпочтительным использованием предлагаемого изобретения является улучшение энергетического баланса процесса и установки для синтеза аммиака. В этом случае добавляемым реагентом является добавляемый синтез-газ для производства аммиака, и жидким продуктом является жидкий аммиак, подаваемый контуром синтеза высокого давления, обычно работающим под давлением 80-300 бар, предпочтительно 100-180 бар. Потоком источника сбросного тепла или одним из источников сбросного тепла предпочтительно является поток добавляемого синтез-газа для производства аммиака, отбираемый ниже по потоку от низкотемпературной секции конверсии (НТК) или реактора НТК. Обычно, температура упомянутого потока после реакции НТК находится в диапазоне 200-250°С.

Дополнительное сбросное тепло можно рекуперировать из потока дымового газа установки конверсии, потока, выходящего из реактора метанирования головной секции, или самого жидкого аммиака. Следовательно, источник сбросного тепла может включать один или несколько следующих потоков: добавляемый синтез-газ для производства аммиака, отбираемый из реактора низкотемпературной конверсии СО головной секции конверсии, поток добавляемого синтез-газа, выходящий из реактора метанирования головной секции установки конверсии, дымовой газ из установки паровой конверсии головной секции, нагретый продуктовый поток из контура синтеза.

В предпочтительном варианте осуществления изобретения жидкий аммиак, получаемый в контуре синтеза при давлении 80-300 бар, нагревают до около 250°С посредством теплообмена с упомянутым источником(ами) сбросного тепла с получением расширяемого потока аммиака. Этот расширяемый поток аммиака расширяют в соответствующем детандере, таком как аммиачная турбина, и аммиак, выходящий из этого детандера, конденсируют в соответствующем конденсаторе с воздушным или водяным охлаждением.

В более предпочтительных вариантах осуществления изобретения давление жидкого потока аммиака на выходе из контура синтеза находится в диапазоне от 100 до 180 бар и температура около 0°С, предпочтительно в диапазоне от -30 (30° ниже нуля) до +10°С. Нагрев до около 250°С дает текучую среду в сверхкритическом состоянии, критическая точка для аммиака составляет 113 бар, 132°С. Этот поток аммиака в сверхкритическом состоянии расширяют в детандере или турбине с рекуперацией энергии; после расширения поток аммиака конденсируют до жидкого состояния. Давление конденсации, а именно давление на выходе из детандера, предпочтительно находится в диапазоне 10-25 бар и более предпочтительно от около 14 до 20 бар, так что температура конденсации находится на уровне около температуры окружающей среды, предпочтительно, немного выше температуры окружающей среды и более предпочтительно, около 35°С. Источником тепла для нагрева жидкого аммиака предпочтительно является добавляемый синтез-газ, выходящий из реактора низкотемпературной конверсии, реактора метанирования, контура синтеза ниже по потоку от теплообменника нагретый газ/газ, или дымовой газ из установки конверсии. Весь поток добавляемого синтез-газа или его часть может служить источником тепла, в соответствии с вариантами осуществления изобретения, а также дымовой газ из установки конверсии.

В частном предпочтительном варианте осуществления изобретения жидкий аммиак при около 150 бар и 0°С нагревают до 200°С посредством теплообмена с добавляемым синтез-газом, выходящим из реактора НТК при около 220°С; получая поток аммиака в сверхкритическом состоянии при 150 бар и 200°С, который расширяют по меньшей мере в одной турбине или другом соответствующем детандере при давлении на выходе около 14 бар. Затем поток аммиака, выходящий из детандера, конденсируют в конденсаторе с водяным или воздушным охлаждением, получая конденсат аммиака при температуре около температуры окружающей среды, такой как 30°С. Более предпочтительно, этот конденсат дополнительно охлаждают посредством теплообмена с охлажденным продуктовым жидким аммиаком из контура синтеза.

В соответствии с одним из вариантов осуществления изобретения, часть конденсата аммиака снова подкачивают до высокого давления контура, затем испаряют в соответствующем теплообменнике, дополнительно рекуперируя сбросное тепло, расширенное в аммиачной турбине или детандере, и конденсируют в упомянутом конденсаторе. Затем часть аммиака используют в замкнутом контуре Ренкина для выработки энергии.

Главным преимуществом предлагаемого изобретения является то, что сбросное тепло рекуперируют эффективным способом, получая ценный энергетический продукт. В результате улучшается общая эффективность процесса. Использование аммиака в качестве рабочей жидкой среды позволяет с пользой употребить низкотемпературное тепло, которое непригодно, как утверждалось выше, для выработки энергии посредством паровой турбины.

Действительно, источник низкотемпературного тепла может только обеспечить получение насыщенного пара под давлением несколько бар, что недостаточно для эффективной выработки энергии посредством паровой турбины. Для достижения значительной степени расширения в турбине требуется низкое давление на выходе, что приводит к высокой скорости потока и, таким образом, необходимости в крупногабаритной и дорогой ступени турбины. Кроме того, из-за плохих условий поступающего пара в паровой турбине возникает проблема с образованием конденсата на выпуске, в высокой степени агрессивного в отношении лопаток турбины. Все вышеперечисленные недостатки преодолевают использованием аммиака высокого давления в качестве рабочей жидкой среды.

Кроме того, предлагаемое изобретение также использует значительное давление жидкого продукта. Ссылаясь на использование в установках для производства аммиака, в уровне техники давление потока жидкого аммиака снижают с помощью расширительного клапана, что означает потерю энергии давления. Предлагаемое изобретение обеспечивает эффективную рекуперацию этой энергии давления.

Другим аспектом предлагаемого изобретения является установка, приспособленная к осуществлению вышеупомянутого процесса. В соответствии с предлагаемым изобретением, установка включает головную секцию, приспособленную для получения по меньшей мере одного добавляемого реагента, и секцию синтеза высокого давления для реакции этого по меньшей мере одного добавляемого реагента и получения химического продукта в жидком состоянии; установка характеризуется включением по меньшей мере:

теплообменника для теплообмена между по меньшей мере частью жидкого продукта из секции синтеза и потоком источника сбросного тепла с получением расширяемого потока этого продукта в паровом или сверхкритическом состоянии,

детандера, принимающего расширяемый поток и приспособленного к выработке механической энергии, получаемой расширением этого потока, и

конденсатора ниже по потоку от детандера для конденсации потока, выходящего из детандера.

В соответствии с вариантами осуществления изобретения, обеспечивают один или несколько теплообменников, детандеров, и конденсаторов. В соответствии с вышеописанными предпочтительными вариантами осуществления изобретения, установка предпочтительно является установкой для производства аммиака.

Другим аспектом предлагаемого изобретения является способ реконструкции установки для синтеза химического продукта, главным образом, аммиака, рекуперацией сбросного тепла из головной секции установки в соответствии с вышеприведенным процессом. Установку для производства аммиака, включающую головную секцию конверсии, приспособленную для получения добавляемого аммиака или синтез-газа, и контур синтеза высокого давления, производящий жидкий аммиак, реконструируют следующим образом:

обеспечивают теплообмен для нагрева по меньшей мере части жидкого продуктового аммиака посредством теплообмена по меньшей мере с одним источником сбросного тепла, получая таким образом поток нагретого аммиака высокого давления в паровом или сверхкритическом состоянии;

оснащают по меньшей мере детандером и предпочтительно генератором, соединенным с этим детандером, для расширения аммиака и выработки энергии из сбросного тепла;

оснащают конденсатором, приспособленным для конденсации потока аммиака, выходящего из детандера.

В предпочтительном варианте осуществления изобретения источником сбросного тепла является поток синтез-газа, выходящий из реактора НТК головной секции. Таким образом, способ включает в себя стадии обеспечения по меньшей мере одним теплообменником, например, пластинчатым или трубчатым теплообменником, с подачей по меньшей мере части жидкого аммиака, полученного в контуре синтеза, к одной стороне упомянутого теплообменника, и по меньшей мере части потока, выходящего из реактора НТК, к другой стороне теплообменника. Все вышеописанные источники сбросного тепла также можно использовать в процессе реконструкции.

Еще один аспект предлагаемого изобретения представляет собой способ рекуперации сбросного тепла в процессе синтеза химического продукта, в частности, аммиака, в котором по меньшей мере один добавляемый реагент получают в головной секции и вводят в реакцию в секции синтеза, работающей при более высоком давлении, чем головная секция, получая упомянутый продукт в жидком состоянии и под высоким давлением; способ характеризуется тем, что сбросное тепло используют для увеличения теплосодержания по меньшей мере части жидкого продукта, вырабатываемого в секции синтеза посредством непрямого теплообмена, получая таким образом расширяемый поток в паровом или сверхкритическом состоянии, и рекуперируя энергию этого расширяемого потока расширением по крайней мере в одном соответствующем детандере.

Ниже следует описание предпочтительных и не ограничивающих вариантов осуществления изобретения.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

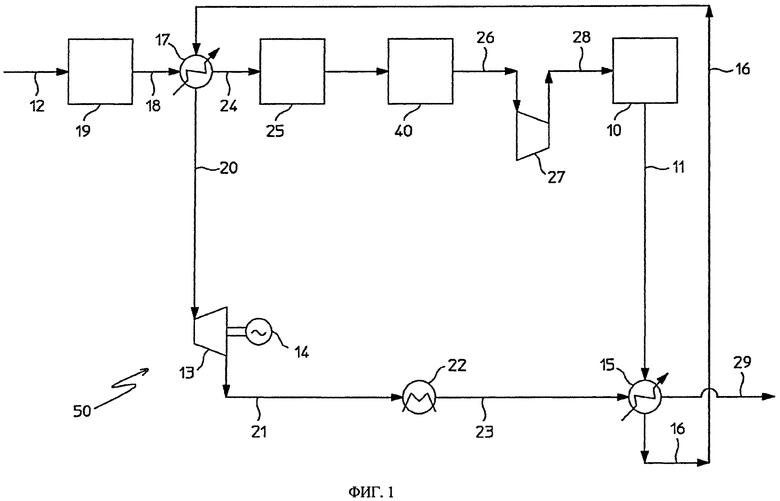

на фиг.1 показана блок-диаграмма установки для синтеза аммиака, характеризующейся рекуперацией низкотемпературного теплосодержания добавляемого синтез-газа в соответствии с одним вариантом осуществления изобретения,

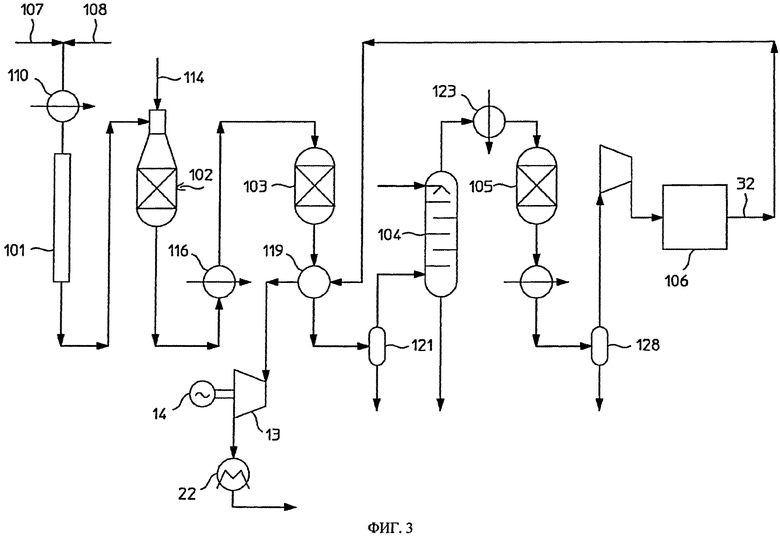

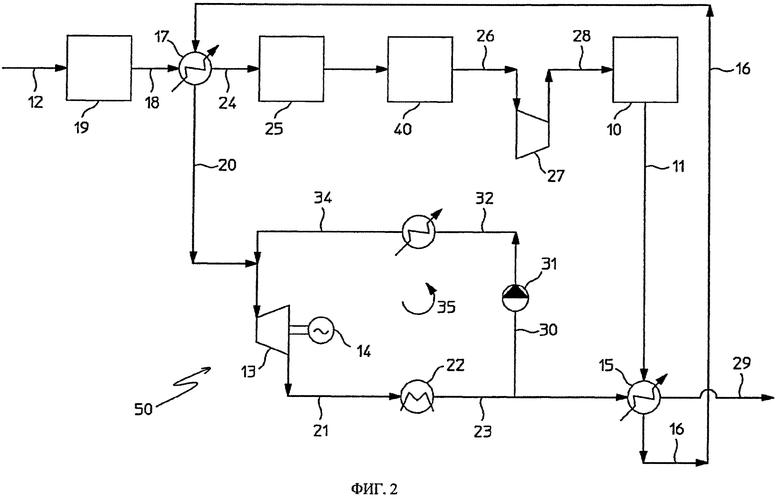

на фиг.2 показан вариант фиг.1, в котором часть аммиака используют как рабочую текучую среду в замкнутом контуре,

на фиг.3 показана схема традиционной установки для синтеза аммиака, модифицированная в соответствии с предлагаемым изобретением.

Подробное описание вариантов осуществления изобретения

Со ссылкой на фиг.1, контур синтеза 10 вырабатывает жидкий аммиак 11 при давлении 80-300 бар и температуре от около -30 до 10°С. В контур синтеза 10 подают добавляемый синтез-газ, который получают в головной секции установки для производства аммиака, например, паровой конверсией природного газа или другого соответствующего углеводорода.

Головная секция включает установку первичной и вторичной конверсии с последующим высокотемпературным и низкотемпературным реактором конверсии СО. Реактор НТК показан на фиг.1 под номером 19. Ниже по потоку от реактора НТК добавляемый синтез-газ поступает в установку 25 удаления СО2; синтез-газ 26, свободный от СО2, далее очищают в случае необходимости, например, в реакторе метанирования, и затем подают в главный компрессор 27 синтез-газа. Компримированный синтез-газ 28 подают в высокотемпературный контур 10 синтез-газа, например, при давлении 150 бар.

В соответствии с одним вариантом осуществления изобретения, установка на фиг.1 включает секцию 50 рекуперации энергии, работающую с аммиаком в качестве рабочей текучей среды, и рекуперирующую тепло из потока 18, выходящего из реактора НТК. Жидкий аммиак 11, или по меньшей мере его часть, нагревают сбросным теплом, рекуперированным из потока 18, получая расширяемый поток 20, который является рабочей текучей средой для соответствующего детандера, например аммиачной турбины 13, соединенной с генератором 14.

Из более подробного рассмотрения фиг.1 видно, что жидкий аммиак 11 подогревают в подогревателе 15 непрямого нагрева путем теплообмена с конденсатом аммиака 23 из конденсатора 22 ниже по потоку от аммиачной турбины 13. Подогретый жидкий аммиак 16 подают к одной стороне главного теплообменника 17 непрямого нагрева. К другой стороне теплообменника 17 подают добавляемый поток 18 синтез-газа, выходящий из реактора 19 НТК. Затем теплосодержание выходящего потока 18, обычно при температуре от 200 до 250°С, используют для нагрева потока 16 аммиака и увеличения его теплосодержания. Охлажденный синтез-газ 24 после пропуска через теплообменник 17 подают в установку 25 для удаления СО2.

Главный теплообменник 17 обеспечивает получение расширяемого потока 20 аммиака, который расширяется, проходя через аммиачную турбину 13. Поток 21, выходящий из аммиачной турбины 13, конденсируют в конденсаторе 22 с водяным или воздушным охлаждением. Конденсат 23 аммиака, полученный в конденсаторе 22, дополнительно охлаждают в подогревателе 15 посредством теплообмена с подогревающим жидким аммиаком 11 с получением продуктового аммиака 29. Следует отметить, что жидкий продуктовый аммиак 29 при низком давлении и температуре получают после эффективного использования энергии давления потока 11, а также теплосодержания потока 18.

Подогреватель 15, главный теплообменник 17 и конденсатор 22 представляют собой теплообменники, известные в уровне техники, такие как пластинчатые или трубчатые теплообменники, и далее не обсуждаются.

Охлажденный синтез-газ 24 на выходе теплообменника 17 далее очищают в установке 25 удаления СО2 и в другом оборудовании, показанном в виде блока 40, для получения синтез-газа 26, питающего контур 10 синтеза.

Пример

Жидкий аммиак 11 имелся в распоряжении при давлении 150 бар и 0°С. Аммиак 11 подогрели до 30°С в подогревателе 15 и далее нагрели до 200°С в главном теплообменнике 17 добавляемым синтез-газом 18, подаваемом в этот теплообменник 17 при температуре 220°С. Поток аммиака в сверхкритическом состоянии при около 150 бар и 200°С подали на впуск турбины 13. Поток пара 21 на выпуске турбины имел давление 14 бар и температуру около 35°С. Подобный уровень давления и температуры выбрали с тем, чтобы конденсатор 22 можно было охладить атмосферным воздухом, т.е. без использования искусственного холода. На установке по производству аммиака производительностью 2050 т/сут аммиака общая мощность турбины 13 в вышеупомянутых условиях на впуске и выпуске составляла 5,4 МВт.

В другом варианте осуществления изобретения (фиг.2) часть 30 сконденсированного аммиака 23 подкачивали в насосе 31 до номинального давления контура 10, т.е. давления жидкого аммиака 11. Полученный поток 32 испаряли или нагревали в дополнительном теплообменнике 33, получая поток 34, который расширяли в турбине 13. Таким образом, часть аммиака использовали как рабочую жидкую среду цикла 35 Ренкина. Этот вариант полезен, когда имеется другой источник сбросного тепла для обеспечения теплопоступления в теплообменник 33.

В соответствии с другими вариантами обеспечения изобретения, поток 34 подавали на впуск турбины 13 вместе с потоком 20, или на промежуточную ступень. Теплообменник 33 мог принять тепло того же источника для теплообменника 17 или любого другого источника сбросного тепла, имевшегося в распоряжении в процессе. Поток 32 можно было также повторно нагреть в том же теплообменнике 17.

Другой пример представлен на фиг.3. Смесь сырьевого природного газа 107 и пара 108 подогрели в подогревателе 110 и подвергли реакции в установке 101 первичной конверсии и в установке 102 вторичной конверсии, куда подали дополнительный окислитель, такой как воздух 114.

Ниже по потоку от установки 102 вторичной конверсии установка, в основном, включала (серии) конвертер (ов) 103 СО, колонну 104 промывки СО2, реактор 105 метанирования. Газ, выходящий из реактора метанирования, охладили в теплообменнике, конденсат отделили в сепараторе 128 и добавляемый синтез-газ подали в контур 106 синтеза аммиака через соответствующий компрессор синтез-газа. Полученный таким образом аммиак выпустили из контура 106 синтеза по поточной линии 32.

Продукт, выходящий из установки вторичной конверсии при около 1000° и 60 бар, охладили в теплообменнике 116 до около 350°С и подали в реактор(ы) 103 конверсии СО, в котором монооксид углерода, содержавшийся в конвертированном газе, каталитически конвертировали с непрореагировавшим паром в диоксид углерода плюс дополнительный объем водорода. Продукт, выходящий из реактора конверсии СО, или последнего из реакторов конверсии СО, соединенных последовательно, имел температуру около 220°С и его требовалось охладить до температуры, близкой к температуре окружающей среды, перед подачей в сепаратор 121 выше по потоку от промывной колонны 104. Газовый поток, выходящий с верха колонны 104, повторно нагрели до около 300°С и подали в реактор 105 метанирования.

В соответствии с предлагаемым изобретением, установку реконструируют путем обеспечения главными единицами оборудования, такими как детандер 13 аммиака, генератор 14 и конденсатор 22 аммиака, подачей потока 32 аммиака высокого давления, или по меньшей мере его части, в газоохладитель 119 для рекуперации тепла, выделенного газообразным продуктом, выходящим из реактора(ов) 103 конверсии СО, с получением потока аммиака в сверхкритическом состоянии, который подают в детандер 13. Продукт, выходящий из конденсатора, очищают, как показано на фиг.1 и 2. В ходе реконструкции газоохладитель 119 может быть обеспечен как новое устройство. Дополнительные и вспомогательные единицы оборудования, такие как насосы, клапаны и т.п., на упрощенной схеме на фиг.3 не показаны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утилизации тепла реакции синтеза аммиака на основе низкокипящего теплоносителя | 2024 |

|

RU2834303C1 |

| СПОСОБ СИНТЕЗА МЕТАНОЛА | 2010 |

|

RU2519940C2 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА | 2016 |

|

RU2663167C2 |

| ПРОИЗВОДСТВО КОНДИЦИОННОГО СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА С КРИОГЕННОЙ ОЧИСТКОЙ | 2010 |

|

RU2558579C2 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2180889C1 |

| ПРОЦЕСС СИНТЕЗА АММИАКА | 2016 |

|

RU2695164C2 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВОК ДЛЯ ПОЛУЧЕНИЯ АММИАКА, ИСПОЛЬЗУЮЩИХ ПРИРОДНЫЙ ГАЗ | 2013 |

|

RU2618008C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2017 |

|

RU2719430C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА АММИАКА | 2009 |

|

RU2510883C2 |

Изобретение может быть использовано в химической промышленности. Установка синтеза химического продукта, в частности аммиака, включает секцию (10) синтеза высокого давления для проведения реакции и секцию (50) рекуперации энергии, содержащую теплообменник (17), выполненный с возможностью теплообмена между частью (16) жидкого продукта, полученного в секции (10) синтеза, и потоком (18) источника сбросного тепла с получением расширяемого потока (20) в паровом или сверхкритическом состоянии, детандер (13) для выработки механической энергии за счёт расширения этого потока, конденсатор (22) для конденсации потока из детандера (13). Техническим результатом является рекуперация тепла потока синтез-газа, выходящего из установки низкотемпературной конверсии. 4 н. и 8 з.п. ф-лы, 3 ил., 1 пр.

1. Способ синтеза химического продукта, включающий стадии получения по меньшей мере одного добавляемого реагента в головной секции и реакции этого по меньшей мере одного добавляемого реагента в секции (10) синтеза с получением упомянутого продукта в жидком состоянии под высоким давлением, отличающийся тем, что:

а) по меньшей мере часть жидкого продукта (11), полученного в секции (10) синтеза, нагревают посредством теплообмена с источником сбросного тепла при температуре ниже 350°C, обеспеченным этим процессом, с получением расширяемого потока (20) этого продукта в паровом или сверхкритическом состоянии;

б) поток (20) расширяемого продукта расширяют для рекуперации энергии с получением потока (21) расширенного продукта; и

в) поток (21) расширенного продукта конденсируют посредством теплообмена с соответствующей охлаждающей средой с получением потока (23) конденсата продукта.

2. Способ по п. 1, в котором источником сбросного тепла является один или несколько технологических поток(ов) при температуре в диапазоне 50-300°C.

3. Способ по п. 2, в котором источник сбросного тепла включает один или несколько следующих потоков: технологический поток, отбираемый из головной части; технологический поток, отбираемый из контура синтеза; дымовой газ из процесса горения; дымовой газ из процесса конверсии в головной секции.

4. Способ по п. 1, в котором часть (30) конденсата продукта (23) нагнетают по существу при том же давлении, как в секции синтеза; затем часть конденсата продукта повторно нагревают посредством теплообмена с упомянутым источником сбросного тепла или с дополнительным источником сбросного тепла; и после нагрева часть продуктового потока расширяют для рекуперации энергии и снова конденсируют до жидкого состояния, образуя таким образом замкнутый контур (35).

5. Способ по п. 1, в котором химическим продуктом является аммиак, а упомянутый жидкий продукт (11) представляет собой жидкий аммиак под давлением в диапазоне 80-300 бар.

6. Способ по п.5, в котором жидкий аммиак под давлением 100-180 бар и при температуре в диапазоне от -30 до 10°C нагревают до около 250°C посредством теплообмена с упомянутым источником сбросного тепла, получая поток аммиака в сверхкритическом состоянии, который затем расширяют до давления конденсации от 10 до 20 бар, после чего поток аммиака конденсируют при температуре конденсации, соответствующей упомянутому давлению конденсации, с получением конденсата аммиака низкого давления.

7. Способ по п. 6, в котором давление конденсации составляет около 14-16 бар и температура конденсации около 35°C, причем конденсацию выполняют посредством теплообмена конденсирующегося потока аммиака с охлаждающим воздухом или водой при температуре окружающей среды.

8. Способ по любому из пп. 5-7, в котором упомянутый источник сбросного тепла включает в себя один или несколько следующих источников: добавляемый синтез-газ для производства аммиака, отбираемый из низкотемпературного реактора конверсии CO в головной секции конверсии; добавляемый синтез газ для производства аммиака, выходящий из реактора метанирования в головной секции конверсии; дымовой газ из установки паровой конверсии в головной секции; нагретый продуктовый поток из контура синтеза.

9. Установка для синтеза химического продукта, включающая головную секцию, приспособленную к обеспечению по меньшей мере одного добавляемого реагента, и секцию (10) синтеза высокого давления для проведения реакции по меньшей мере одного добавляемого реагента и получения упомянутого химического продукта в жидком состоянии, отличающаяся тем, что она включает секцию (50) рекуперации энергии, которая содержит, по меньшей мере:

а) теплообменник (17), выполненный с возможностью теплообмена между по меньшей мере частью (16) жидкого продукта, полученного в секции синтеза, и потоком (18) источника сбросного тепла с получением расширяемого потока (20) упомянутого продукта в паровом или сверхкритическом состоянии;

б) детандер (13), выполненный с возможностью приема расширяемого потока в паровом или сверхкритическом состоянии и выработки механической энергии, полученной за счет расширения этого потока; и

в) конденсатор (22) ниже по потоку от детандера, обеспечивающий конденсацию потока, выходящего из детандера.

10. Способ реконструкции установки для производства аммиака, включающей головную секцию конверсии, приспособленную к обеспечению добавляемым синтез-газом для производства аммиака, и контур синтеза высокого давления, отличающийся тем, что:

а) обеспечивают теплообмен для нагрева по меньшей мере части жидкого продуктового аммиака посредством теплообмена по меньшей мере с одним источником сбросного тепла при температуре ниже 350°C и получением таким образом нагретого потока аммиака высокого давления в паровом или сверхкритическом состоянии;

б) обеспечивают по меньшей мере детандер (13) и предпочтительно генератор (14), соединенный с детандером, для расширения потока аммиака и выработки энергии из упомянутого сбросного тепла;

в) обеспечивают конденсатор (22), приспособленный к конденсации потока аммиака на выходе из детандера.

11. Способ по п. 10, в котором источник сбросного тепла является одним или несколькими из следующих источников: добавляемый синтез-газ для производства аммиака, отбираемый из реактора конверсии CO низкого давления в головной секции конверсии; поток добавляемого синтез-газа для производства аммиака, выходящий из реактора метанирования в головной секции конверсии; дымовой газ из установки паровой конверсии в головной секции; нагретый продуктовый поток из контура синтеза.

12. Способ рекуперации сбросного тепла при температуре ниже 350°C в процессе синтеза химического продукта, в частности, аммиака, в котором по меньшей мере один добавляемый реагент, получаемый в головной секции, вступает в реакцию в секции синтеза, работающей при давлении выше, чем головная секция, с получением упомянутого продукта в жидком состоянии при высоком давлении, отличающийся тем, что:

используют сбросное тепло для увеличения теплосодержания по меньшей мере части жидкого продукта (11), произведенного в секции синтеза (10) посредством непрямого теплообмена, с получением таким образом потока расширяемого продукта в паровом или сверхкритическом состоянии; и

рекуперируют энергию посредством расширения потока в паровом или сверхкритическом состоянии по меньшей мере в одном соответствующем детандере.

| US 5842345 A, 01.12.1998;SU 1571281 A, 15.06.1990;RU 2331575 C2, 20.08.2008 |

Авторы

Даты

2015-11-10—Публикация

2010-05-17—Подача