Изобретение относится к области химической промышленности, а именно к синтезу аммиака из азота и водорода. Процесс синтеза аммиака является одной из самых крупнотоннажных технологий в химической промышленности.

Уровень техники

Со времен первого промышленного применения процесс синтеза аммиака из элементарных азота и водорода (процесс Хабера-Боша) постоянно совершенствуется, основные пути совершенствования идут по следующим направлениям:

1. Поиск эффективных катализаторов, позволяющих получать большие выходы за проход и позволяющие вести процесс в более мягких условиях

2. Разработка эффективных конструкций, позволяющих вести процесс с максимальным выходом аммиака, снижающих гидравлическое сопротивление реакционным газам.

3. Совершенствование и повышение эффективности систем съема и утилизации тепла реакции синтеза.

Предлагаемое изобретение относится к третьему направлению совершенствования технологии процесса производства аммиака.

Реакция синтеза аммиака из азота и водорода является экзотермическим процессом, протекающим согласно следующего уравнения.

N2 + 3H2 = 2NH3 + 92 кДж/моль

Реакция синтеза аммиака является обратимой, протекает в присутствии катализатора, и характеризуется равновесием, типичная степень превращения азото-водородной смеси (далее - АВС) в аммиак для большинства технологических процессов составляет около 20-30%, тем не менее при переработке больших объемов АВС суммарный выход тепла является весьма значительным и составляет порядка 2,72 ГДж/т(аммиака).

Рост температуры в процессе синтеза аммиака способствует сдвигу равновесия в сторону исходных реагентов (азота и водорода), оказывая негативное воздействие на выход аммиака, поэтому разработка эффективных систем отвода тепла из зоны реакции и его утилизация из потока реакционного газа, является важным этапом в проектировании химико-технологической системы синтеза в целом.

Из уровня развития техники съем тепла из зоны реакции (в реакторе) может осуществляются двумя основными способами:

-холодным байпасированием (регулированием температуры путем ввода холодной АВС в потоки газа, поступающего на катализаторные полки).

-отводом тепла поверхностями теплообмена.

Тепло отводимое через поверхности теплообмена может быть использовано для нагрева потока АВС, идущего в реакцию, или/и генерации водяного пара, используемого в дальнейшем в качестве энергоносителя.

Съем тепла, выходящего из реактора конвертированного газа, производится в теплообменнике на тракте конвертированного газа, снятое тепло используется для нагрева воды идущей в процесс выработки водяного пара или для непосредственной генерации водяного пара.

При утилизации тепла для выработки водяного пара давление получаемого пара может находится в пределах (40 - 100 бар) температура в пределах (250 - 350°С). Пар таких параметров, как правило, соединяется с водяным паром из системы парового риформинга, где происходит основная генерация пара, и используется для привода насосно-компрессорного оборудования.

Также полученный в секции синтеза аммиака водяной пар может использован в отдельной системе либо в качестве теплоносителя, либо в качестве рабочего тела для привода, например, электрогенератора.

Использование воды в качестве теплоносителя в системах утилизации тепла является стандартным решением, при этом системы разделяются на водогрейные и парогенерирующие.

Использование водогрейных систем эффективно в тех случаях, когда необходима утилизация низко-потенциального тепла, а в случаях, когда утилизируемое тепло имеет высокие параметры целесообразно производить водяной пар, который может быть использован для генерирования работы (для привода в действие различных машин и механизмов или для генерации электроэнергии).

При утилизации тепла синтеза аммиака используются как водогрейные системы, так и парогенерирующие. Причем за последние 20 лет развития технологии синтеза аммиака предпочтение отдается парогенерирующим системам.

Использование тепла реакции синтеза при максимально возможной температуре для выработки пара высокого давления является основным приемом для повышения энергоэффективности современных аммиачных установок.

Реактора введенные в эксплуатацию 60-70 годах прошлого века, рассчитанные на работу при давлении около 300 бар, оснащенные теплообменником для повышения температуры на входе (первого) слоя катализатора до температуры начала реакции (≈400°С), получали сырьевой поток при температуре около температуры окружающей среды и, следовательно, имели температуру конвертированного газа на выходе около 250°С (15,5°С на 1 % мольный образующегося аммиака), при таком режиме практически не было рекуперации тепла, и почти все, реакционное тепло передавалось охлаждающей воде.

В процессе совершенствования решений по утилизации тепла были предприняты попытки использовать тепло потока газа на выходе из теплообменника сырье или конвертированный газ, но низкий уровень температуры позволял только нагревать питательную воду котла и вырабатывать пар низкого давления (не выше 20 бар). В некоторых случаях данное тепло забиралось циркуляционной водой для использования его в других установках или на этапах производства.

В дальнейшем усилия технологов и теплотехников были направлены на то, чтобы повысить уровень рекуперируемого тепла, при котором можно было бы производить водяной пар максимально возможных параметров.

В результате удалось получить такой, уровень температуры, при котором оказалось возможным производить водяной пар при давлении свыше 100 бар.

Конструктивно это привело к перемещению теплообменника сырье/конвертированный газ частично или полностью в положение вне реактора, после теплообменника-бойлера в котором генерируется пар высоких параметров.

Таким образом, отработанное тепло после реактора синтеза в современных установках доступно в диапазоне температур от 290°С до 470°С. Давление пара, ранее составлявшее около 40 бар, теперь повышено до 125 бар, что означает, что газ может быть охлажден в котле примерно до 350°C; оставшееся рекуперируемое тепло используется для нагрева питательной воды котла.

На новых аммиачных установках наблюдается тенденция к увеличению конверсии за проход, что приводит к более высоким концентрациям аммиака на выходе из реактора и более низким температурам на выходе из последнего слоя катализатора.

Для производства пара высокого давления возникает необходимость съема тепла до завершения реакции в последнем слое катализатора.

Как уже было отмечено для блоков синтеза аммиака большой производительности наибольшее распространение получают схемы с внешним теплосъемом в которых теплообменник, используемый для генерации пара конструктивно отделяется от реактора.

Это может быть достигнуто с использованием трех слоев катализатора, находящихся в трех отдельных реакционных аппаратах и использованием котлов-утилизаторов после первого и второго реактора, и теплообменника нагрева сырья / отходящим реакционным газом для первого слоя катализатора.

Такой подход к технологическому конструированию систем синтеза изначально был предложен компанией “C.F. Braun

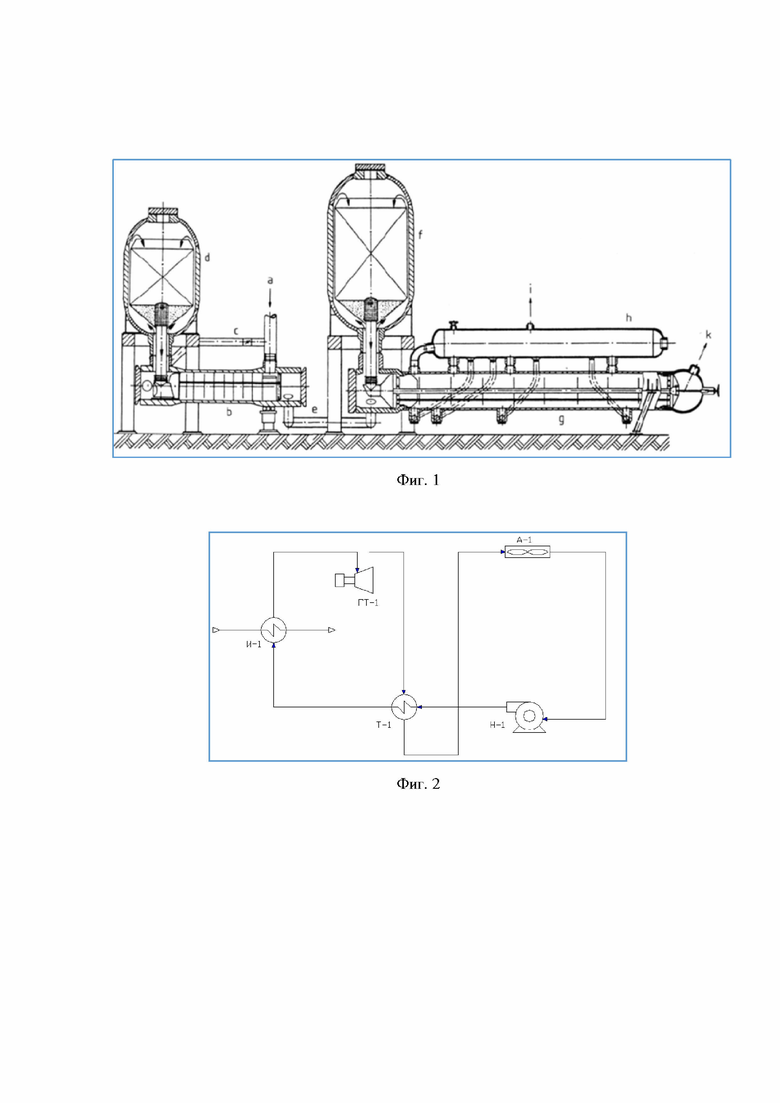

На фиг. 1 представлен рисунок системы синтеза аммиака для установок большой производительности разработанный компанией “C.F Braun” в семидесятых годах прошлого века.

В настоящее время компания Topsoe представила реактор синтеза только с одним каталитическим слоем и без внутреннего теплообменного оборудования, аналогичный тому, что был предложен компанией C.F. Braun, но с радиальным вводом сырья.

На установках большой производительности могут быть установлены три таких реактора которые объединяются с одним внешним теплообменником сырье/конвертированный газ и двумя теплообменниками-бойлерами, которые производят водяной пар высокого давления, в результате получается схема похожая на ту, которую представила компания Braun (см. фиг. 1).

В целом повышение энергоэффективности процесса синтеза обеспечивается с одной стороны совершенствованием систем теплосъема, а с другой эффективным использованием снятого тепла, как уже было сказано, в современных технологических схемах снятое тепло используется для генерации пара высокого (100 бар и выше) или среднего давления (около 40 бар), причем генерированный пар на блоке синтеза как правило используется совместно с водяным паром производимым в блоке парового риформинга являющегося составной частью установок (агрегатов) синтеза аммиака.

Эффективное использование водяного пара высокого давления, получаемого в результате утилизации отходящего тепла экзотермических реакций горения топлива, паровоздушной конверсии и синтеза аммиака предусматривает, прежде всего, направление его на паровые турбины компрессорного оборудования большой мощности, работающие с противодавлением.

Получаемый на выходе паровых турбин большой мощности, пар среднего давления используется непосредственно как тепло источник и/или для привода различного маломощного насосно-компрессорного оборудования, этот пар может быть использован также для выработки электроэнергии.

Распределение получаемого высокого давления пара может быть и таким, что часть его используется для привода оборудования большой мощности с использованием конденсационных паровых турбин, а другая часть используется для выработки электроэнергии, которая может быть также использована для привода различного ротационного оборудования.

Использование электроэнергии делает схему распределения утилизированной тепловой энергии более гибкой, компактной и требующей меньших эксплуатационных затрат.

Для всех применяемых в настоящее время систем утилизации тепла, как на блоке паровой конверсии, так и на блоке синтеза аммиака в качестве теплоносителя, абсорбирующего отходящее тепло, используется кипящая при высоком давлении вода, которая, будучи превращенной в пар, приводит в действие паровые турбины, совершающие полезную работу. В данном случае используется обычный цикл Ренкина, который преобразовывает тепло в работу с помощью рабочего тела (воды), претерпевающего фазовый переход жидкость-пар (испарение) и обратный фазовый переход пар-жидкость (конденсация).

В цикле Ренкина могут применятся различные теплоносители, однако использование воды является наиболее распространённым. Перед другими теплоносителями вода имеет ряд преимуществ, среди которых основными являются следующие:

- Высокая теплоемкость

- Высокая теплота испарения

- Высокая плотность

- Низкая вязкость

- Термическая и химическая стабильность

- Широкая распространённость

- Не токсичность

- Не агрессивность (по отношению в широко применяемым материалам)

- Низкая стоимость

Главными недостатками воды являются достаточно высокая температура кипения и высокие значения критических параметров (температуры и давления).

Поэтому при температурах теплового потока ниже 300°С использование воды в качестве рабочего тела в цикле Ренкина становится проблематичным.

Цикл Ренкина имеет набольший К.П.Д. при перегреве пара, и при наличии регенерации тепла, отходящего от турбины для нагрева потока, идущего на испарение. Технически перегрев пара осуществить проще при работе в сверхкритических условиях, однако высокие значения критических параметров рабочего тела (такого как вода) налагают ограничения на использование таких систем.

Для утилизации низкопотенциальной энергии (с температурным уровнем ниже 300°C) все чаще применяется цикл Ренкина с альтернативными рабочими телами, в качестве которых обычно используются вещества, с более низкой, чем у воды, температурой кипения. Благодаря использованию рабочих тел с более низкой температурой кипения появляется возможность реализации цикла Ренкина в сверхкритических условиях при более низкой температуре, конкретное значение температуры определяется свойствами применяемого теплоносителя.

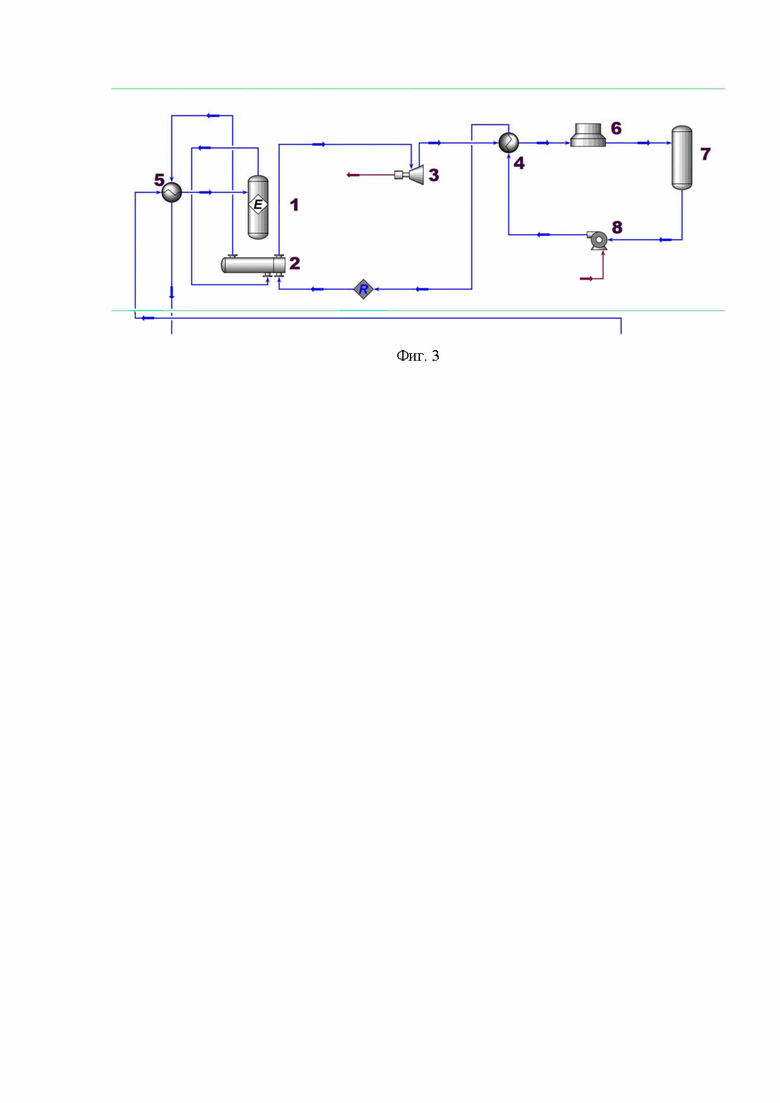

Принципиальная схема цикла Ренкина представлена на фиг. 2.

В испаритель И-1 поступает поток жидкого теплоносителя (рабочего тела), туда же поступают горячие газы и реактора синтеза.

В испарителе И-1 происходит испарение с последующим перегревом, в результате рабочее тело в состоянии сухого пара, поступает в расширительную турбину ГТ-1, где совершает работу, в результате чего охлаждается, давление снижается. Пары поступают в теплообменник Т-1, где отдает часть тепла потоку теплоносителя, идущего на испарение в испарителе И-1. В воздушном холодильнике А-1 происходит полная конденсация паров (в качестве холодильника может быть применен также и теплообменник использующий в качестве охлаждающей среды воду из систем оборотного водоснабжения), далее жидкость направляется на центробежный насос Н-1, нагнетающий ее до соответствующего давления, при котором она подается в теплообменник-рекуператор Т-1, откуда подогретая жидкость вновь поступает в испаритель И-1.

Цикл с использованием легкокипящих теплоносителей получил название органический цикл Ренкина (Organic Rankine Cycle), из-за того, что большинство предложенных для применения в качестве теплоносителя легкокипящих веществ относятся к классу органических соединений.

Указанные теплоносители могут находится в состоянии сжиженного газа (пропан, бутан,) но конденсироваться они должны при таких условиях чтобы в качестве охлаждающих сред можно было бы использовать воду из систем оборотного водоснабжения или окружающий воздух.

Цикл Ренкина с использованием легкокипящего органического теплоносителя может использоваться для утилизации и высокопотенциального тепла, однако здесь вступают в силу ограничения, связанные с термической стабильностью применяемого теплоносителя.

Требования к легко кипящим жидкостям, которые могут быть использованы в цикле Ренкина, в частности для утилизации избыточного тепла в системе синтеза аммиака представлены ниже.

Эти требования в основном соотносятся со свойствами, которые характерны для воды, находящей набольшее использование в циклах Ренкина используемых на тепловых электростанциях, но имеют и специфические требования, а именно:

- Низкие значения критических параметров (так как наибольший КПД цикла достигается при использовании теплоносителя области сверхкритических параметров).

- Высокая теплоемкость.

- Высокая теплота испарения

- Достаточно низкая температура кипения/конденсации, которая, однако находилась бы в диапазоне применения воздушного или водяного охлаждения в условиях максимальных летних температур

- Дешевизна и доступность

- Термическая стабильность в рабочем интервале температур

- Инертность по отношению к используемым в системах синтеза конструкционным материалам.

- Инертность по отношению к катализаторам, используемым в синтезе аммиака.

Наилучшим образом данным критериям при использовании цикла Ренкина для утилизации тепла в аммиачном производстве соответствует сам аммиак.

К достоинствам использования аммиака в данном случае можно отнести следующие.

Аммиак, при использовании его как теплоносителя на производстве, где он производится и имеется в избытке, не создаст проблем с заправкой и подпиткой системы цикла Ренкина.

Аммиак не создает риска отравления катализатора в случае его попадания из системы цикла Ренкина в систему реактора синтеза,

Аммиак имеет достаточно высокие значения теплоемкости и теплоты испарения, он термически стабилен в интервале температур, при которых он нагревается реакционными газами.

Использование аммиака не накладывает каких-либо специфических ограничений на применение конструкционных материалов для изготовления оборудования цикла Ренкина, в этом случае могут быть использованы те же стали и конструкционные решения что и в системе синтеза.

Плотность газообразного аммиака в два раза ниже плотности воздуха поэтому низка вероятность образования высоких приземных концентраций, этот газ очень хорошо растворяется в воде что может быть использовано для локализации его утечек.

Аммиак является трудно горючим газом имеет высокую температуру самовоспламенения (651°С) и образует взрывоопасные смеси с воздухом только в узком интервале концентраций от 15 до 28% (об.).

К недостаткам использования аммиака являются:

• низкие значения плотности,

• токсичность (4 класс опасности по ГОСТ 12.1.007-76),

• низкая температура кипения/конденсации (что вынуждает вести процесс конденсации в цикле Ренкина при относительно высоком давлении, около 1,7 МПа, для обеспечения конденсации оборотной водой или окружающим воздухом).

Из уровня техники известен способ, в котором при синтезе аммиака выделяющееся тепло реакции может быть использовано в контуре, в котором рабочим телом является аммиак. На установке по производству аммиака производительностью 1000 тонн в сутки можно таким образом получить механическую мощность 8,5 МВт. Полученную энергию можно удобно использовать для приведения в действие охлаждающих компрессоров. По сравнению с существующими установками можно получить общую экономию топлива в размере 20% (WO 8503501A, 15.08.1985).

Наиболее распространённым и реализованным на множестве работающих установок производства аммиака, является участок схемы производства аммиака, относящегося к блоку синтеза аммиака, в котором подготовленная АВС (азото-водородная смесь) поступает на компрессор, где происходит ее сжатие до давления, при котором происходит процесс синтеза аммиака из азота и водорода в реакторе на катализаторе. Сжатая сырьевая азото-водородная смесь направляется на предварительный нагрев в теплообменник реакционные газы / сырье, и затем поступает в реактор синтеза, из реактора синтеза смесь реакционных газов при температуре 430-450°С поступает в теплообменник, в данном теплообменнике происходит утилизация тепла реакции синтеза путем выработки водяного пара высокого давления. После прохождения теплообменника генерации пара поток реакционного газа отдает тепло газовой смеси, идущей на реакцию, и далее охлаждается в концевом “холодильнике” до температуры, при которой происходит конденсация аммиака.

Наиболее близким аналогом выбран способ рекуперации тепла в химическом процессе и установке, в частности, в синтезе аммиака (см. RU2567282 C2, опубл. 10.11.2015).

Базовой концепцией предлагаемого изобретения является использование имеющегося источника низкотемпературного тепла для увеличения теплосодержания жидкого продуктового потока высокого давления, полученного в контуре синтеза, и использование продуктового потока в качестве рабочей жидкости термодинамического цикла, например, цикла Ренкина. Продуктовый поток можно полностью или частично испарить рекуперированным сбросным теплом; в некоторых вариантах осуществления изобретения продуктовый поток находится под давлением выше критического давления, и нагрев приводит к получению жидкого потока в сверхкритическом состоянии/

Раскрытие сущности изобретения

Целью настоящего изобретения является разработка способа утилизации тепла реакции синтеза аммиака в отдельно установленном от реактора синтеза теплообменнике. Съем тепла в данном теплообменнике осуществляется с использованием в качестве рабочего тела аммиака в сверхкритических условиях. Полученный перегретый поток аммиака направляется на турбину, и приводит в движение ротор, распложённый на одном валу с электрогенератором, таким образом генерируется электроэнергия. Дросселированный на турбине поток аммиака отдает остаточное тепло в теплообменнике рекуператоре, конденсируется в охлаждаемом водой или воздухом конденсаторе и возвращается в цикл.

Технический результат заявленного изобретения заключается в повышении энергоэффективности процесса синтеза аммиака, которое достигается путем установки на систему рекуперации тепла синтеза аммиака, цикла Ренкина использующего в качестве рабочего тела аммиак.

Технический результат достигается при реализации способа утилизации тепла реакции синтеза аммиака на основе низкокипящего теплоносителя - аммиака, с использованием отдельно установленного от реактора синтеза теплообменника, в котором тепло реакции синтеза передается потоку аммиака, нагревая аммиак горячими реакционными газами, выходящими из реактора синтеза с температурой 430 - 440°С, отличающийся тем, что нагревают аммиак в сверхкритических условиях до образования пара с температурой 415°С и давлением 23 МПа, далее поток пара аммиака подают на расширительную турбину, находящуюся на одном валу с электрогенератором, на выходе из турбины поток пара аммиака имеет температуру 185°С и давление 1,72 МПа, тепло потока на выходе из турбины используют для предварительного подогрева потока аммиака, идущего на испарение в рекуперативной теплообменник, из которого аммиак с давлением 1,7 МПа поступает на дальнейшее охлаждение в воздушный теплообменник-конденсатор, в котором происходит полная конденсация пара аммиака с переходом его в жидкую фазу, полученный жидкий аммиак собирают в буферную емкость, из которой жидкий аммиак поступает на прием насоса высокого давления, подающего аммиак с давлением 23.0 МПа на нагрев и испарение в теплообменник и рекуперативный теплообменник, далее цикл повторяется.

При утилизации тепла с использованием аммиачного цикла Ренкина вместо генератора водяного пара, устанавливается испаритель аммиака, в котором происходит его испарение в сверхкритических условиях.

Для оценки количественных параметров схемы утилизации тепла с использованием цикла Ренкина выполнен расчет схемы материально-энергетического баланса.

Расчетная производительность аммиачного производства, в которое инкорпорируется блок утилизации тепла с использованием цикла Ренкина, составляет 1500 тонн в сутки, данная производительность для агрегатов производства аммиака является наиболее распространённой.

Краткое описание чертежей

На фиг.3 представлена принципиальная расчетная схема интегрирования аммиачного цикла Ренкина с реактором синтеза аммиака, где

1- реактор синтеза аммиака

2 - теплообменник-испаритель аммиака

3- расширительная турбина с электрогенератором

4- рекуперативный теплообменник

5 - теплообменник на входе аммиака в реактор

6- воздушный теплообменник конденсатор

7 - буферная емкость

8 - насос высокого давления

Осуществление изобретения

Экзотермический процесс синтеза аммиака происходит в реакторе 1. В реактор 1 поступает циркулирующая в контуре синтеза азот-водородная смесь, которая предварительно нагревается отходящими газами синтеза в теплообменнике 5 поступающими из теплообменника-испарителя 2.

В теплообменнике-испарителе 2 тепло реакции синтеза передается потоку аммиака, который нагревается до температуры около 415°С. Нагрев потока аммиака производится горячими реакционными газами выходящих из реактора синтеза 1 имеющих температуру около 440°С.

Теплообменник-испаритель 2 производит не водяной пар, а пар аммиака под давлением 23 МПа. Расчетное давление 23 МПа установлено исходя из максимизации выработки энергии в цикле, при условии возможности ведения конденсации аммиака на выходе из расширительной турбины 3 оборотной водой или окружающим воздухом при температуре 45 - 50°С.

Нагрев аммиака происходит в сверхкритических условиях, благодаря чему, конструкция теплообменника-испарителя 2 может быть значительно упрощена по сравнению с бойлером водяного пара. В случае нагрева аммиака в сверхкритических условиях в качестве нагревателя может быть использован стандартный кожухо-трубчатый аппарат или спиральновитой теплообменник.

Из теплообменника-испарителя 2 поток аммиака с температурой около 415°С поступает на расширительную турбину 3, находящуюся на одном валу с электрогенератором, перепад давления на турбине составляет около 21 МПа. На выходе из турбины поток аммиака имеет температуру около 185°С и давление около 1,72 МПа. Тепло потока на выходе из турбины используется для предварительного подогрева потока аммиака, идущего на испарение в рекуперативном теплообменнике 4.

Из рекуперативного теплообменника 4 аммиак с давлением 1,7 МПа поступает на дальнейшее охлаждение в воздушный теплообменник конденсатор 6, где происходит полная конденсация аммиака с переходом его в жидкую фазу. Жидкий аммиак собирается в буферной емкости 7.

Из буферной емкости 7 жидкий аммиак поступает на прием насоса высокого давления 8. Насос высокого давления подает аммиак с давлением 23.0 МПа на нагрев и испарение сначала в рекуперативный теплообменник 4 и затем в испаритель 2, далее цикл повторяется.

Для сравнения эффективности в таблице 1 проводится сравнение аммиачного цикла с циклом использующем в качестве “рабочего тела” воду.

Таблица 1.

При использовании воды в качестве теплоносителя рабочие условия в цикле Ренкина позволяют вести процесс только в докритических условиях. Это объясняется тем, что температурный уровень, достигаемый в результате реакции синтеза аммиака, оказывается недостаточным для испарения воды в сверхкритических условиях.

Данное обстоятельство вынуждает использовать теплообменный аппарат более сложной конструкции, по типу кипятильника (бойлера), а получаемый в данном бойлере водяной пар требует перегрева. Процесс кипения воды в бойлере приводит к поглощению тепла на фазовый переход жидкости в пар, при этом данное тепло не может быть использовано для выработки энергии при расширении пара.

Эти особенности генерации водяного пара в докритических условиях приводят к снижению эффективности утилизации тепла и производству энергии от экзотермической реакции синтеза аммиака.

При использовании аммиака потенциал производства электроэнергии возрастает так как в данном случае генерация аммиачного пара происходит в сверхкритических условиях. В данных условиях поглощение тепла нагреваемым потоком (аммиаком) происходит более эффективно, так как фазовый переход жидкости в пар отсутствует. Как видно из таблицы 1 коэффициент полезного действия (определяемый отношением оценки количества генерируемой электроэнергии к теплу производительности теплообменника-испарителя 2, при использовании в цикле Ренкина аммиака в сверхкритических условиях значительно выше, чем при использовании кипящей воды.

Оценка количества производимой в электроэнергии при использовании аммиачного цикла Ренкина позволяет покрывать до 70% энергии, которая затрачивается на компрессию азотоводородной смеси, поступающей в контур синтеза аммиака.

Изобретение относится к синтезу аммиака. Изобретение касается способа утилизации тепла реакции синтеза аммиака на основе низкокипящего теплоносителя – аммиака. В теплообменнике-испарителе тепло реакции синтеза передается потоку аммиака от газов, выходящих из реактора с температурой 440°С, при этом аммиак нагревают в сверхкритических условиях до 415°С и 23 МПа, полученный поток подают на расширительную турбину, находящуюся на одном валу с электрогенератором, тепло потока, выходящего из турбины с температурой 185°С и давлением 1,72 МПа, используют для подогрева в рекуперативном теплообменнике аммиака, идущего на испарение в теплообменник-испаритель, аммиак с давлением 1,7 МПа из рекуперативного теплообменника поступает в теплообменник-конденсатор, где пары аммиака конденсируются, жидкий аммиак собирают в буферную емкость, из которой аммиак поступает на прием насоса высокого давления, подающего аммиак с давлением 23 МПа на нагрев и испарение сначала в рекуперативный теплообменник, затем в теплообменник-испаритель, цикл повторяется. Технический результат - повышение энергоэффективности процесса синтеза аммиака, путем установки на систему рекуперации тепла синтеза аммиака цикла Ренкина, использующего в качестве рабочего тела аммиак. 3 ил., 1 табл.

Способ утилизации тепла реакции синтеза аммиака на основе низкокипящего теплоносителя - аммиака, с использованием отдельно установленного от реактора синтеза теплообменника-испарителя, в котором тепло реакции синтеза передается потоку аммиака, нагревая аммиак горячими реакционными газами, выходящими из реактора синтеза с температурой 440°С, отличающийся тем, что нагревают аммиак в сверхкритических условиях до образования пара с температурой 415°С и давлением 23 МПа, далее поток пара аммиака подают на расширительную турбину, находящуюся на одном валу с электрогенератором, на выходе из турбины поток пара аммиака имеет температуру 185°С и давление 1,72 МПа, тепло потока на выходе из турбины используют для предварительного подогрева в рекуперативном теплообменнике потока аммиака, идущего на испарение в теплообменник-испаритель, аммиак с давлением 1,7 МПа из рекуперативного теплообменника поступает на дальнейшее охлаждение в воздушный теплообменник-конденсатор, в котором происходит полная конденсация пара аммиака с переходом его в жидкую фазу, полученный жидкий аммиак собирают в буферную емкость, из которой жидкий аммиак поступает на прием насоса высокого давления, подающего аммиак с давлением 23 МПа на нагрев и испарение сначала в рекуперативный теплообменник и затем в теплообменник-испаритель, далее цикл повторяется.

| РЕКУПЕРАЦИЯ ТЕПЛА В ХИМИЧЕСКОМ ПРОЦЕССЕ И УСТАНОВКЕ, В ЧАСТНОСТИ, СИНТЕЗА АММИАКА | 2010 |

|

RU2567282C2 |

| Рабочее колесо центробежного вентилятора (насоса, турбины) | 1956 |

|

SU105804A1 |

| SU 923947 A1, 30.04.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА И ПРОИЗВОДНЫХ СОЕДИНЕНИЙ, В ЧАСТНОСТИ МОЧЕВИНЫ | 2015 |

|

RU2682584C2 |

| Способ выявления нефтепроизводивших отложений | 1983 |

|

SU1125583A1 |

| EP 4303186 A1, 10.01.2024. | |||

Авторы

Даты

2025-02-05—Публикация

2024-04-09—Подача